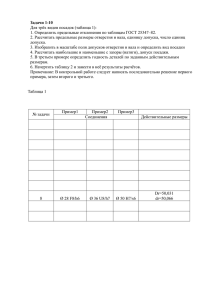

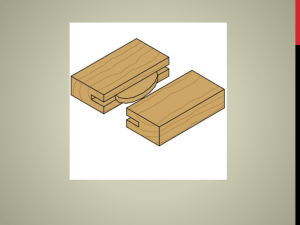

Резьбовые соединения являются самыми распространенными и составляют до 25 % общего числа соединений, что объясняется их простотой и надежностью, удобством регулирования усилия за- тяжки, а также возможностью разборки и последующей сборки. Крепежными деталями являются болты, винты, шпильки и гайки, а стопорящими — шайбы и шплинты. К резьбовым соединениям предъявляются следующие технические требования: детали соединения должны быть хорошо пригнаны друг к другу; оси резьбовых деталей должны быть перпендикулярны плоскостям деталей соединения; размеры поперечного сечения и длина всех винтов, болтов и шпилек одного соединения должны быть одинаковы; гайки, головки болтов и винтов в соединении должны иметь одинаковую высоту; концы болтов и шпилек должны выходить из гаек на одинаковую величину; головки утопленных винтов и болтов не должны выступать из деталей соединения; шайбы должны быть ровными и не иметь перекоса; головки винтов и болтов не должны быть скручены, а их грани смяты; прорези на головках винтов не должны быть смяты; резьба не должна быть сорванной; торцевые поверхности шайб, гаек, головок винтов и болтов должны быть гладкими. Рис. 3.1. Классификация резьб Болтовые (винтовые) соединения и их сборка. Процесс сборки болтовых соединений включает в себя следующие этапы: подача деталей на сборку; установка резьбовых деталей и их предварительное ввертывание; подвод и установка инструмента; затягивание резьбового соединения; установка шплинтов или другая операция, обеспечивающая предотвращение самопроизвольного отвинчивания деталей резьбового соединения. Шпилечные соединения и их сборка. При выполнении шпилечного соединения в одну из деталей ввинчивают шпильку, затем на нее накладывают вторую деталь соединения и навинчивают гайку. натяг между шпилькой и деталью, в которую она ввернута. Завинчивание шпилек — операция трудоемкая и, в достаточной степени, сложная. Эта операция может быть реализована двумя способами: на свободный конец шпильки навинчивают две гайки, затем, вращая при помощи ключа верхнюю гайку, ввинчивают шпильку в резьбовое отверстие (однако, следует учитывать, что при свинчивании гаек происходит ослабление посадки шпильки в резьбовом отверстии, что снижает надежность шпилечного соединения, выполненного этим способом); на конец шпильки навинчивают специальное приспособление — солдатик, которое представляет собой высокую шестигранную гайку, стопорящуюся на конце шпильки специальным винтом, диаметр которого меньше диаметра шпильки. Если при сборке шпилечного соединения шпилька сломалась в резьбовом отверстии, то она может быть извлечена из него несколькими способами: опиливанием граней на выступающей из отверстия части шпильки и извлечением ее при помощи гаечного ключа; использованием специального приспособления - бора или экстрактора, если сломанная часть шпильки не выступает над поверхностью детали; электроискровым сверлением на специальной установке; травлением азотной кислотой, если корпусная деталь изготовлена из алюминия или его сплавов. Трубопроводные системы применяют в силовых установках (для подвода воды и топлива), станках и в другом технологическом оборудовании (для подвода масла к местам смазки и зажимным устройствам и охлаждающей жидкости в зону обработки), в прессовом оборудовании (для подвода жидкостей и газов к силовым цилиндрам). Трубопровод состоит из труб, соединяемых между собой и с конструктивными элементами оборудования при помощи специальных соединительных элементов, крепежных деталей и арматуры. В зависимости от назначения различают трубопроводы высокого, среднего и низкого давления. Все операции, выполняемые при сборке трубопроводных систем, могут быть подразделены на заготовительные и сборочные. К заготовительным операциям относятся разметка, отрезка, очистка, гибка труб, отбортовка, развальцовка, сварка и сборка деталей в сборочные единицы, проверка и контроль по размерам, форме и внешнему виду, гидравлические испытания и маркировка. Сборка трубопроводных систем на фитингах. Стальные трубы, на концах которых нарезана резьба, соединяют между собой специальными соединительными элементами — фитингами, которые изготавливают стальными или из ковкого чугуна. Применение фитингов при сборке обеспечивает соединение труб под различными углами, предусматривает выполнение отведений и обеспечивает переход от одного диаметра трубы к другому. Герметичность соединения при помощи фитингов достигается за счет смазывания резьбовой части соединяемых деталей перед сборкой свинцовым суриком или цинковыми белилами с предварительной подмоткой резьбы льняной или пеньковой пряжей. Магистральные трубы, соединяемые при помощи прямых соединительных муфт, имеющих на наружной поверхности ребра для захвата их трубным ключом, могут иметь короткую или длинную резьбу. Сборка трубопроводных систем на фланцах. При сборке трубных соединений на фланцах их закрепляют на трубе сваркой, на резьбе, развальцовкой или отбортовкой . При этом необходимо обеспечить соосность трубопроводов и параллельность торцевых поверхностей фланцев. В процессе сборки между фланцами устанавливают прокладки, которые обеспечивают герметичность соединения. Фланцы крепят между собой, используя болты или шпильки. Прокладки вырезают так, чтобы они по форме соответствовали фланцу. Изготавливают прокладки из уплотняющего материала и промазывают с двух сторон герметизирующим составом (олифа, белила, специальные герметизирующие пасты — герметики). Соединения затягивают гайками, контролируя при этом параллельность торцевых поверхностей фланцев при помощи щупа. В различных конструкциях трубопроводов широко применяют плоские уплотняющие прокладки. В зависимости от назначения различают прокладки: мягкие эластичные из однородного материала (картон, бумага, войлок, асбест, резина, паронит, свинец); мягкие эластичные комбинированные (металлические с асбестовой сердцевиной, асбестопрорезиненные); пасты и мастики . Сборка трубопроводных систем развальцовкой. При сборке труб развальцовкой концы развальцованных труб соединяют штуцером и закрепляют при помощи гайки и ниппеля. В некоторых случаях в этих соединениях используются медные прокладки, повышающие его герметичность. Сборка винипластовых трубопроводов. Сборка таких трубопроводов производится при помощи раструбов привариваемыми или резьбовыми муфтами, а также при помощи фланцев, закрепляемых сваркой или отбортовкой. Соединение трубопроводных систем с использованием клеев. Для соединения труб в трубопроводных системах при помощи клеев применяют соединения бандажного типа, клеемеханические соединения, соединения муфтой и враструб Трубопроводы после сборки испытывают на прочность и герметичность. При испытании трубопровод наполняют водой и отмечают те места, в которых наблюдается утечка жидкости. Затем воду выпускают и уплотняют отмеченные места. При гидравлических испытаниях трубопровода проверяют прочность всех его элементов и герметичность соединений под давлением, предусмотренным техническими условиями на сборку. Шпоночные соединения образуются шпонкой — металлическим стержнем, находящимся одновременно в пазах вала и устанавливаемой на него детали (ступицы). Шпонки служат для передачи крутящего момента от вала к ступице или, наоборот, от ступицы к валу. Призматические шпонки имеют прямоугольное сечение, противоположные грани у них параллельны. Работают эти шпонки боковыми сторонами. Призматические шпонки изготавливаются в двух исполнениях: с закругленными и плоскими торцами. Соединение шпонки с валом неподвижное напряженное. В паз ступицы шпонка входит с зазором. Сегментные шпонки подобно призматическим работают боковыми гранями. При необходимости по длине вала могут устанавливаться две, а иногда и три шпонки. К достоинствам сегментных шпонок относится простота изготовления как самих шпонок, так и пазов под них, к недостаткам — необходимость изготовления глубоких пазов в валах, что снижает прочность последних. В связи с этим сегментные шпонки применяют только для передачи сравнительно небольших моментов. Направляющие шпонки применяют в тех случаях, когда ступица должна иметь возможность перемещаться вдоль вала. Такие шпонки крепят к валу при помощи винтов. Для крепления шпонки к валу в ней выполняют два отверстия, имеющих углубления под головки винтов. Еще одно отверстие выполняется в шпонке для подвода смазки. Соединение шпонки с пазом вала неподвижное плотное, а с пазом ступицы — свободное с зазором. Скользящие шпонки применяют вместо направляющих в тех случаях, когда требуется значительное перемещение ступицы вдоль вала. Шпонка имеет цапфу, которая входит в отверстие, вы- полненное в ступице, перемещаемой вдоль вала. При изменении положения ступицы на валу шпонка перемещается вместе со ступицей по пазу вала. Клиновые шпонки в совокупности с валом и ступицей образуют напряженное соединение. Они представляют собой клин прямоугольного сечения с уклоном 1 : 100. Работают такие шпонки широкими гранями и обеспечивают неподвижное крепление дета- ли на валу. Клиновые шпонки плохо центрируются, поэтому при- меняются только для неответственных тихоходных передач. Сборка шпоночного соединения. Сборку шпоночного соединения начинают с пригонки шпонки по пазу вала, предварительно притупив острые кромки пазов и шпонок. После пригонки шпонку устанавливают в пазу валу, обеспечивая указанную на чертеже посадку. Поскольку, в большинстве случаев, шпонка устанавливается в пазу вала по посадке с натягом, то для ее установки следует использовать медный молоток, струбцину или пресс. При установке направляющих шпонок следует, используя отверстия под винты, выполненные в шпонке, в качестве кондуктора просверлить отверстия в пазу вала и нарезать в них резьбу для крепежных винтов и после этого закрепить шпонку в пазу вала. таблица 3.1. типичные дефекты при выполнении пригоночных работ Дефект Причина Ступица Мала ширина паза устанавли- вается ступицы или его на вал слиш- ком глубина туго Способ предупреждения или исправления Пригнать более точно паз по шпонке Для установки шпонки в паз вала требуется слишком большое усилие Плохо пригнана шпонка Повторить пригонку шпонки по пазу вала Шпонка не удержи- вается на валу Снят слишком большой слой материала с поверхности шпонки Заменить шпонку и вновь пригнать ее по пазу вала Сборка соединений со скользящими шпонками начинается с пригонки шпонки по пазу ступицы и ее установки в этом пазу, после чего осуществляется пригонка паза вала по шпонке. После сборки при перемещении ступицы не должно наблюдаться ее качания относительно вала. Для соединения ступицы с валом вместо шпонок часто используют выступы на валу, входящие в соответствующие пазы в ступице. Такие выступы и пазы называют шлицами, а соединение — шлицевым. По сравнению со шпоночными соединениями шлицевые соединения обладают рядом преимуществ: обеспечивают передачу больших крутящих моментов благодаря значительной поверхности контакта соединяемых деталей и равномерному распределению давления по этой поверхности; более точно центрируют ступицу на валу; обеспечивают лучшее направление при перемещении ступицы по валу; обеспечивают большую прочность вала при одном и том же наружном диаметре. Сборка шлицевых соединений. Шлицевые соединения, в которых сопряжение деталей осуществляется посадками с натягом или переходными посадками, собирают с использованием специальных оправок и приспособлений для напрессовки охватывающей детали на вал. Наиболее рациональным при этом является использование пресса. Сборка шлицевого соединения ударным методом, т.е. при помощи молотка, не допускается, так как может привести к перекосу охватывающей детали на валу вследствие неравномерности нанесения ударов. Если посадка охватывающей детали на вал осуществляется со значительными натягами, то рекомендуется эту деталь нагреть до температуры 80 … 120 °С (например, в масляной ванне). После установки охватывающей детали на валу рекомендуется проверить ее осевое и радиальное биение. С этой целью вал с охватывающей деталью закрепляют в центрах, а величину биения определяют при помощи индикатора часового типа, установленного на стойке Клиновые соединения и их сборка. Клиновое соединение (рис. 3.19) состоит из стержня, втулки и клина. Соединяющей де- талью является клин, который вставляется в сквозные прорези вала и втулки. В зависимости от назначения различают силовые и установочные клиновые соединения. В силовых соединениях клинья служат для прочного соединения деталей машин и механизмов, а в установочных они предназначены для установки деталей в нужном положении и регулирования этого положения. В силовых соединениях клин устанавливают на место, забивая его или затягивая с помощью винта. В зависимости от способа сборки различают напряженные и ненапряженные клиновые соединения, но чаще применяют первые, так как в клиновых соединениях, в большинстве случаев, действуют знакопеременные нагрузки. Предварительный натяг в напряженных клиновых соединениях достигается или за счет заплечиков на стержне 1, или за счет посадки хвостовика во втулке 2 на конусе (см. рис. 3.19, а). Клин 3 удерживается в основном за счет сил трения. Для надежного удерживания клина в силовых соединениях его уклон должен быть сравнительно небольшим (1 : 100,1 : 40 или 1 : 30). Штифтовое соединение (рис. 3.20) — разновидность клинового соединения. Крепежной деталью в нем является штифт, представляющий собой конический или цилин- дрический стержень с гладкими поверхностями (рис. 3.20, а), на которых иногда выполняются выточки, канавки или отверстия. Штифты служат для передачи небольших крутящих моментов, а также для обеспечения точного взаимного расположения соединяемых между собой деталей. Конические штифты имеют конусность 1 : 50 и могут использоваться многократно. Цилиндрические штифты удерживаются в отверстии за счет натяга, поэтому при многократном использовании нарушается плотность их посадки и точность установки. Для повышения надежности установки применяют разводные (рис. 3.20, б) и резьбовые (рис. 3.20, в) штифты. Недостатком штифтовых соединений является то, что отверстия в валу и во втулке необходимо сверлить и развертывать одновременно, так как при раздельном сверлении они, как правило, не совпадают. Считается, что нормальный натяг в штифтовом соединении может быть получен, если штифт, вставляемый в отверстие вручную без применения каких-либо инструментов, входит в него на 70 … 75 % длины. Устанавливают штифты с помощью молотка, используя оправку, или на прессе. Для того чтобы при разборке штифт можно было легко удалить, его тонкая часть должна несколько выступать над поверхностью сопрягаемых деталей.