Федеральное Государственное Бюджетное Образовательное

Учреждение Высшего Профессионального Образования

«Санкт-Петербургский государственный политехнический университет»

04201450932

На правах gyicqimcj

Харисов Ирек Саитгалиевич

РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНОЕ ОБОСНОВАНИЕ ВЫБОРА

ХАРАКТЕРИСТИК, КОНСТРУКТИВНЫХ СХЕМ И ПРАКТИЧЕСКАЯ

РЕАЛИЗАЦИЯ МИКРОТУРБОДЕТАНДЕРНЫХ ГЕНЕРАТОРОВ

ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ДЛЯ СОБСТВЕННЫХ НУЖД

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЙ

Специальность - 05.04.12 - Турбомашины и комбинированные турбоустановки

ДИССЕРТАЦИЯ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ

КАНДИДАТА ТЕХНИЧЕСКИХ НАУК

Научный руководитель,

к.т.н., профессор Н. А. Забелин

Санкт-Петербург

2013

'Л

2

Оглавление

ВВЕДЕНИЕ

6

Глава 1. АНАЛИЗ ПОТРЕБИТЕЛЕЙ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И

ДИАПАЗОНА ИЗМЕНЕНИЯ ПАРАМЕТРОВ ПРИРОДНОГО ГАЗА НА

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ ООО «ГАЗПРОМ ТРАНСГАЗ

САНКТ-ПЕТЕРБУРГ». ОБЗОР И СОСТОЯНИЕ ВОПРОСА ПО СОЗДАНИЮ

СОВРЕМЕННЫХ МИКРОТУРБОДЕТАНДЕРНЫХ ГЕНЕРАТОРОВ

20

1.1. Анализ потребителей электрической энергии и диапазона изменения

параметров природного газа на газораспределительных станциях ООО «Газпром

Трансгаз Санкт-Петербург»

20

1.1.1. Собственные потребности грс в электрической и тепловой энергии

20

1.1.2. Потребности в электроэнергии на собственные нужды

20

1.1.3 .-Потребности в тепловой энергии на собственные нужды

22

1.1.4. Потребности в тепловой энергии на подогрев технологического газа

24

1.2. Анализ мирового уровня разработок и эксплуатации

28

1.2.1. Типовой пример расшрительной турбины турбодетандерного блока

устройства БУГЭ-ГРС разработки ООО «Газоснабжение», ООО «ВНИИГАЗ» и

ОАО «Концерн Энергомера»

30

1.3. Постановка целей и задач исследований

39

Глава 2. ВЫБОР КОНСТРУКТИВНОЙ СХЕМЫЛ ОСНОВНЫХ ЭЛЕМЕНТОВ, И

ХАРАКТЕРИСТИК ТУРБОДЕТАНДЕРНОЙ УСТАНОВКИ

41

2.1. Структура турбодетандерной установки и особенности работы

турбодетандерной установки на ГРС

41

2.2. Выбор и обоснование к основным элементам турбодетандерных установка 42

2.2.1. Выбор и обоснование расширительной турбины турбодетандерной

установки

43

2.2.2. Выбор типа и обоснование подшипников турбодетандерной установки ....44

2.2.3. Выбор типа и обоснование электрогенератора и преобразователя

турбодетандерной установки

64

з

2.2.3.1. Выбор типа и обоснование электрогенератора турбодетандерной

установки

74

2.2.3.2. Обоснование выбора типа электрического преобразователя

78

Глава 3. ВЫБОР ГЕОМЕТРИЧЕСКИХ И РЕЖИМНЫХ ПАРАМЕТРОВ

ПРОТОЧНЫХ ЧАСТЕЙ РАСШИРИТЕЛЬНЫХ ТУРБИН. КОНСТРУКТИВНАЯ

СХЕМА ТУРБОДЕАНДЕРНОЙ УСТАНОВКИ

80

3.1 Разработка требований к турбине и её режимным и геометрическим

параметрам

80

3.2. Предварительный выбор кинематических и термодинамических параметров

расширительной турбины

82

С" с

3.3. Термодинамический анализ параметров тепловой схемы с расширительной

турбиной конструкции ЛПИ

86

3.3.1. Определение температуры газа за турбиной

86

3.3.1.1 Оценка расхода газа через расширительную турбину конструкции ЛПИ.87

3.3.2. Обоснование типа облопачивания соплового аппарата и рабочего колеса .87

3.3.3. Определение числа сопловых и рабочих лопаток

90

3.4. Оптимизационные расчеты по определению внутреннего КПД и расхода

рабочего тела базового варианта расширительной турбины. Уточнение

геометрических параметров

91

3.5. Расчетное исследование влияния геометрических характеристик на показатели

расширительной турбины

98

3.6. Разработка и описание схемы проточной части расширительной турбины. 105

3.7. Профилирование соплового аппарата и лопаток рабочего колеса турбины. 106

3.8. Расчёт осевых усилий на роторе расширительной турбины

111

3.9. Описание конструктивной схемы турбодетандерной установки

111

Глава 4. ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ РАСШИРИТЕЛЬНОЙ

МАЛОРАСХОДНОЙ ТУРБИНЫ МДГ-20 С ПОМОЩЬЮ ЧИСЛЕННЫХ

МЕТОДОВ

117

4.1. Анализ структуры потока в ступени ЛПИ

119

1

^

-

-

4

4.2. Исследования влияния конструктивных элементов на эффективность ступени

125

4.2.1. Исследования влияния разгрузочных отверстий на эффективность ступени

126

4.2.2. Исследования влияния безлопаточной части соплового аппарата на

эффективность ступени

133

4.2.3. Методический аспект подготовки и проведения трехмерных

газодинамических расчетов

136

Заключение по выполненным расчетным исследованиям

138

Глава 5. ПРОЧНОСТНОЕ ОБОСНОВАНИЕ ТУРБИНЫ РАСШИРИТЕЛЬНОЙ

МАЛОРАСХОДНОЙ ТУРБИНЫ ТУРБОДЕТАНДЕРНОИ УСТАНОВКИ МДГ-20

Z.

'.

139

5.1. Описание исходных геометрических параметров рабочего колеса турбины139

Глава 6. НАТУРНЫЙ ЭКСПЕРИМЕНТАЛЬНЫЙ СТЕНД, ОБЪЕКТЫ

ИССЛЕДОВАНИЯ, МЕТОДИКИ ПРОВЕДЕНИЯ НАТУРНЫХ

ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ И ОБРАБОТКИ РЕЗУЛЬТАТОВ.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

146

6.1. Выбор промышленного объекта для размещения микротурбодетандерного

генератора

146

6.2. Описание экспериментального стенда

149

6.3 Объекты исследования

152

6.4. Методики проведения натурного эксперимента и обработки натурных

экспериментальных данных

154

6.4.1 Методика и программа проведения натурного эксперимента

155

6.4.2. Методика обработки натурных экспериментальных данных

156

6.4.3. Термодинамические характеристики рабочего тела (природного газа)

157

6.4.4 Состав и физико-химические показатели природного газа

6.4.5. Особые свойства газа

".

:..159

160

6.5. Результаты расчетно-экспериментальных и натурных исследований МДГ-20

161

1

5

Заключение

164

Список сокращений и условных обозначений

167

Список литературы

170

Приложение А

177

АЛ. Анализ мирового уровня разработок и эксплуатации. Описание зарубежных

турбодетандеров для ГРС. Турбодетандер фирмы АББ

177

АЛЛ. Турбодетандер фирмы Ротофлоу

179

АЛ .2. Турбодетандер фирмы Атлас Копко

181

А.1.3. Турбодетандер фирмы RMG

182

АЛ .4. Описание турбодетандеров для ГРС производства СССР и РФ

186

АЛ.5. Турбодетандер ОАО «Турбогаз»

191

АЛ.6. Турбодетандер ООО «Криокор»

193

АЛ .7. Турбодетандер НПП «Газэлектроприбор»

196

6

ВВЕДЕНИЕ

Место газораспределительных станций в единой системе газоснабжения РФ

Энергосбережению в газовой промышленности в последнее время начали

уделять

значительное

председателя

внимание. Вышедший

правления

энергосбережению

ОАО

«Газпром»

в ОАО «Газпром»

09.10.2000 г. приказ № 77

«Об

определяет

организации

основные

работ

по

направления

деятельности в этой области. В их числе — разработка энергосберегающих

мероприятий в сфере распределения газа, производстве

и использовании

электрической и тепловой энергии на общепромышленные нужды [1,9,59].

В данной работе будет рассмотрена возможность использования энергии

сжатого газа, которая раньше просто «выбрасывалась»,

для производства

электрической и в дальнейшем тепловой энергии с помощью турбодетандера

природного газа на газораспределительных станциях (ГРС).

Для начала рассмотрим газотранспортную систему России, чтобы понять

какое место в ней занимают ГРС.

Рисунок В.1. Организация транспорта газа

Основные месторождения газа в России расположены на значительном

расстоянии от крупных потребителей. Подача газа к ним осуществляется по

газопроводам различного диаметра. При прохождении газа возникает трение

потока о стенку трубы, что вызывает потерю давления. Например, при расходе

7

газа 90 млн. Нм /сут по трубе 0 1400 мм давление убывает с 7,6 до 5,3 МПа на

участке L=l 10 км. Поэтому транспортировать природный газ в достаточном

количестве и на большие расстояния, только за счёт естественного пластового

давления нельзя. Для этой цели необходимо строить компрессорные станции

(КС), которые устанавливаются на трассе газопровода через каждые 100... 150 км.

Перед

подачей

газа в магистральные

газопроводы

его

необходимо

подготовить к транспорту на головных сооружениях, которые располагаются

около газовых месторождений. Подготовка газа заключается в очистке его от

механических примесей, осушки от газового конденсата и влаги, а также

удаления, при их наличии, побочных продуктов: сероводорода, углекислоты и т.п.

При падении пластового давления, около газовых месторождений строят,

так называемые, дожимные компрессорные станции, где давление газа перед

подачей его на КС магистрального газопровода поднимают до уровня 5,5-7,5

МПа.

Транспортировка газа от мест добычи до потребителя осуществляется по

промысловым, магистральным и распределительным газопроводам. На пути газа

от месторождения к потребителю строятся различные сооружения.

Рисунок В.2. Типичный участок газопровода

Обычно газопроводная труба, диаметром более метра, прокладывается под

землёй на глубине 3...4 метра. При строительстве газопровода приходится

преодолевать железные и автомобильные дороги, заводить газопровод под реки и

прокладывать переправы через овраги.

8

Летом газа требуется в два раза меньше чем зимой. Поэтому в подземные

газохранилища (ПХГ) летом закачивают лишний газ, а зимой, при его недостатке

-

выкачивают.

Характерный

вид

графиков переменного

режима

работы

газопровода при изменении его производительности показан на рисунке В.З

Схема сезонного колебания расходагазакрупного пром ышленного

Рисунок В.З. Схема сезонного колебания расхода газа

Режим работы современного газопровода, несмотря на наличие станций

подземного

хранения

газа,

являющихся

накопителями

природного

газа,

характеризуется неравномерностью подачи газа в течение года. В зимнее время

газопроводы работают в режиме максимального обеспечения транспорта газа. В

случае увеличения расходов, пополнение системы обеспечивается за счёт отбора

газа из подземного хранилища. В летнее время, когда потребление газа

снижается, загрузка газопроводов обеспечивается за счёт закачки газа на станцию

подземного хранения газа [1].

Под землёй газопроводная труба подвергается коррозии. Для борьбы с

коррозией, помимо битума и изоляции, широко распространена так называемая

катодная защита (КЗ): на специальной станции на трубу подают небольшой

электрический потенциал, чтобы постоянный ток, проходящий от металла трубы

к земле, препятствовал коррозии.

-

9

На

магистральном

газопроводе

около крупных

потребителей

газа

сооружаются газораспределительные станции для газоснабжения потребителей.

Основными потребителями газа являются:

Объекты газонефтяных месторождений (собственные нужды);

Объекты газокомпрессорных станций (собственные нужды);

Объекты малых, средних и крупных населённых пунктов, городов;

Электростанции, промышленные предприятия.

Снабжение газом потребителей от магистральных

и промысловых

газопроводов является основным назначением газораспределительных станций

ГРС. Следовательно, ГРС располагается на границе между магистральными и

распределительными газопроводами.

Перед подачей газа потребителям, необходимо понизить давление газа до

безопасного уровня (например, на кухне газ выходит из конфорки под давлением

л'

в 0,005 атмосферы).

Также для безопасности в газ добавляют одорант - этилмеркаптан,

придающий газу знакомый «газовый запах» (так как газ метан запаха не имеет).

После этого по газопроводам-отводам газ поступает потребителям.

ГРС выполняет следующие функции:

• очищает газ от механических примесей и конденсата;

• редуцирует газ до заданного давления и поддерживает его с заданной

точностью;

• измеряет и регистрирует расход газа;

• осуществляет одоризацию газа перед подачей потребителю;

• обеспечивает подачу газа потребителю в соответствии с ГОСТ 5542-87.

По конструкции все ГРС подразделяются на:

• Станции индивидуального проектирования;

• Автоматические (АГРС);

• Блочно-комплектные (БК-ГРС)

ГРС могут быть классифицированы не только по их конструкции, что

удобно при изучении их устройства и принципа работы, но и по назначению, что

10

удобно при рассмотрении вопросов их эксплуатации. По назначению различают

несколько типов ГРС:

• станции на ответвлении магистрального газопровода (на конечном участке

его ответвления к населённому пункту или промышленному объекту);

• контрольно-распределительные пункты;

• промысловая ГРС;

• автоматическая ГРС;

• газорегуляторные пункты (ГРП);

• газорегуляторные установки.

Для

выполнения

этих

функций

ГРС имеет

соответствующие

технологические узлы, показанные на схеме, рисунок В.4.

ф

входе? следующие оеноеиы* узяы;

Овдогр#ва газа {УП};

СЦорйацмм raaajpy).

Эти узяы составляют основной

гетоттнасгт блок ГРС,

Рисунок В.4. Узлы основного технологического блока ГРС

- Узел переключения (УПР);

- узел очистки газа (УО);

- узел замера расхода газа (УЗ);

- узел подогрева газа (УП);

- узел редуицирования (УР);

- узел одоризации газа (ОУ).

J3TH

узлы составляют основной технологический блок ГРС. Кроме

основного технологического блока в состав ГРС входят:

- блок управления;

- блок источников контрольно-измерительных приборов и автоматики

(КИПиА).

/•л.,. -II-

:

Узлы блока управления КИПиА связаны функционально и соответствуют

узлам основного технологического блока.

Также ГРС имеет укрытия для основных блоков, дом операторов (на

отдельной площадке) и вспомогательные блоки связи, электрохимической

защиты, охранной сигнализации (см. рисунок В.5).

Газораспределительная станция

I

Технологический

блок

Блок источников

Укрытий

Переключение {УПЩ

Электроснабжение

Капитальны© здания

Очистка (УО)

Теплоснабжение

и вентиляция

Блок-боксы

Подогрев (УП)

Газоснабжение

Блок-контейнеры

Редуцирование(УР)

Водоснабжение

и канализация

Измерение расхода газа

Телемеханика

-4%pSSW*

ZH

Дом операторов

Связь

(у§р)

Охранная сигнализация

Одоризация (ОУ)

! Электрохимическая защита

Рисунок В.5. Структурная схема ГРС

В этом столетии, ^по многочисленным исследованиям экспертов, будет

наблюдаться резкое возрастание роли природного газа в энергетике многих стран.

Опубликованные прогнозы свидетельствуют, что к 2030 году потребление газа в

мире может удвоиться, а межрегиональные поставки утроиться. В России за 20

лет планируется увеличение добычи природного газа на 27 %, и общий объем

добываемого газа будет достигать 750 млрд. куб. м в год [1,6].

Доля природного газа в мировом топливно-энергетическом комплексе, как

ожидается, в первой половине XXI века возрастет до 30 %, а в России к 2015 году

составит 57 %.

Для достижения цели стабильного, бесперебойного и экономически

эффективного удовлетворения постоянно возрастающего внутреннего и внешнего

спроса на природный газ, энергетической стратегией России на период до 2020

12

года предусматривается сокращение потерь и снижение затрат на всех стадиях

технологического процесса при добыче, подготовке и транспорте газа, а также

решение задач ресурсо- и энергосбережения.

С точки зрения энергосбережения в газотранспортной системе на сегодня

весьма перспективной является утилизация энергии избыточного давления

природного газа в турбодетандере. Турбодетандером называется утилизационная

(т.е. не потребляющая топлива) расширительная турбина, механически связанная

с потребителем ее мощности, например электрогенератором, компрессором и т.п.

В газовой промышленности турбодетандеры используются для:

- пуска газотурбинной установки газоперекачивающего агрегата, а также

для проворачивания ее ротора при остановке (с целью его охлаждения); при этом

турбодетандер работает на транспортируемом газе с выпуском его после турбины

в атмосферу;

- охлаждения природного газа (при его расширении в турбине) в установках

его сжижения;

- охлаждения природного газа в установках его «промысловой» подготовки

для транспорта по трубопроводной системе (удаление

влаги

путем ее

вымораживания и т.п.);

- привода компрессора высокого давления с целью подачи газа в пиковые

хранилища;

- выработки электроэнергии на ГРС системы транспорта природного газа к

его потребителям с использованием в турбине перепада давлений газа между

трубопроводами высокого и низкого давления.

-Последний из упомянутых пунктов и является предметом рассмотрения

данной диссертации.

Использование турбодетандеров на ГРС для выработки электроэнергии

Каждый день во всем мире огромное количество природного газа

транспортируется

по

трубопроводам

от

источников

до

потребителей.

Компрессоры большой мощности, приводимые в действие, в основном,

газотурбинными двигателями, используются для сжатия газа с целью его

IS

i

*

13 "

транспортировки. Такое же оборудование используется во многих пунктах

(компрессорных станциях) по длине газопровода для компенсации потерь

давления газа от трения, поддерживая, таким образом, необходимое давление газа

по длине газопровода. Как только газ достигает области распределения, он,

обычно, передается от газотранспортной компании к компании, которая

обслуживает потребителей газа. Так как газ транспортируется при давлении, во

много

раз

выше,

чем

требуется

конечному

потребителю,

то

между

трубопроводами транспорта газа и сетью его распределения установлены. ГРС, в

основном, состоящие из дроссельных

клапанов и подогревателей

газа.

Подогреватель газа необходим для компенсации температурных потерь в

дроссельных

клапанах.

Аналогичные

устройства,

называемые

газораспределительными пунктами (ГРП), обычно, устанавливаются между сетью

распределения газа и его конечными пользователями [2].

Энергия потребляется как в процессе сжатия газа, так и в процессе его

расширения. При этом потребление энергии в процессе сжатия газа происходит в

результате работы, которую необходимо совершить для сжатия газа до давления в

трубопроводе и поддержания этого давления на требуемом уровне в процессе его

транспортировки. В процессе расширения газа на ГРС и ГРП энергия

потребляется для восстановления его температуры после охлаждения в результате

этого расширения.

Использование этой энергии на ГРС и крупных ГРП возможно путем

замены дроссельных клапанов турбодетандером, что позволяет генерировать

электричество или произвести другую полезную работу. Однако следует

отметить, что при этом часть этой энергии должна быть затрачена на подогрев

газа. Газ должен быть подогрет для предотвращения выпадения из него

газгидратов и влаги в проточной части турбины, приводящего к снижению ее

надежности. Для этого необходимо, чтобы температура газа за турбиной

составляла не менее плюс 5°С. Кроме того, необходимо, чтобы она не превышала

допустимую

температуру,

гарантирующую

надежную

работу

теплоизоляционного и антикоррозийного покрытий газопровода (не более плюс

14

40 С). Подогрев газа повышает его внутреннюю энергию и, тем самым, мощность

турбодетандера. Подогрев газа от 0°С до плюс 80°С повышает мощность

турбодетандера на 30...35 %. Существует несколько типов турбодетандеров,

которые могут быть использованы для указанной цели, в том числе: ротационные,

поршневые, винтовые и турбинные. Последние из упомянутых являются наиболее

целесообразными для ГРС, так как способны работать с большим количеством

газа и большими перепадами его давлений.

Мощность турбодетандера зависит от количества газа, его температуры и

перепада давлений.

-Эта мощность может быть использована не только для выработки

электричества, но и в других, указанных выше целях.

Турбодетандеры не являются новой технологией на мировом рынке. Эти

механизмы, в пределах мощностей от 1 до 6 МВт, производятся такими всемирно

известными международными компаниями как АББ и Атлас Копко. Наилучшие

из них изготавливаются в течение многих лет заводом АББ в Брюсселе и имеют

мощность от 1 до 3,5 МВт. В настоящее время владельцем этого завода является

Атлас Копко.

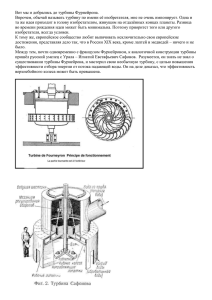

На рисунке В.6 изображена принципиальная схема турбодетандерной

установки указанных выше фирм.

15

Рисунок В.6. Принципиальная схема турбодетандерной установки АББ

1-турбина; 2-электрогенератор; 3 - регулятор давления; 4 - регулирующий

клапан; 5 - подогреватель газа; 6 - газопровод высокого давления; 7 - байпасный

трубопровод; 8 - регулятор давления; 9 - байпасный клапан; 10 - газопровод

низкого давления

Природный газ поступает к установке по газопроводу высокого давления 6,

проходит подогреватель 5, регулирующий клапан 4 и расширяется в турбине 1.

Отдав свою энергию турбине 1, газ через газопровод низкого давления 10

поступает к потребителю. Мощность турбины 1 передается генератору 2,

производящему электрический ток.

Природный газ нагревается в подогревателе 5 для предотвращения

выпадения из него влаги и тяжелых фракций (гидратов, пропана, бутана и т.п.).

Для этого необходимо, чтобы температура газа за турбиной составляла около 5 С.

Регулирующий клапан 4 турбины 1, управляемый регулятором давления 3,

поддерживает необходимое потребителю значение давления газа до турбины 1 в

газопроводе низкого давления 10.

16

Байпасный трубопровод 7 используется в процессе пуска установки, ее

нормального и аварийного выводов из работы. В этих случаях байпасный клапан

9,

управляемый

регулятором

давления

8,

поддерживает

необходимое

потребителю значение давления газа в газопроводе низкого давления 10.

Таким образом, турбодетандеры утилизируют собственные энергетические

ресурсы газотранспортной системы (полезно неиспользуемый перепад давлений

газа) и достаточно просты в эксплуатации.

Однако существуют два больших препятствия для внедрения этой

технологии, а именно: пригодность участка (ГРС, ГРП) для возможного

размещения турбодетандера и законодательные барьеры.

Выбор ГРС (ГРП) для размещения турбодетандера важен с многих точек

зрения, основной из которых является экономика. Кроме того, важными

соображениями при выборе участка являются:

-

доступность

близлежащей

электросети

или

другого

рынка

для

электричества;

- требования к воздушному шуму с точки зрения удаленности от жилья;

- наличие земельного участка для размещения установки;

- величина сезонных изменений расхода и давления газа.

Одним из главных соображений в анализе возможности производства

электричества на ГРС является законодательная область. Существует три

основных типа компаний, которые могут участвовать в рассматриваемой

технологии, причем все они, в большей или меньшей степени, законодательно

регулируются.

Первым из упомянутых

типов является

газотранспортная

компания, деятельность которой регулируется Федеральным регулирующим

органом. Вторым - газораспределительная компания, деятельность которой

регулируется Местным (город, область, регион, и т.д.) регулирующим органом.

Третьим — энергетическая компания, деятельность которой может регулироваться

как Местным, так и Федеральным регулирующими органами. Это регулирование

может определять тип бизнеса, которым может заниматься компания. На первый

взгляд, энергетическая компания является наиболее логичным покупателем

произведенного на ГРС электричества, однако на нее могут влиять множество

факторов. Например, если эта компания имеет достаточную мощность для

обеспечения потребителей электричеством, маловероятно, что она будет покупать

его у газовой компании. С другой стороны, Федеральный закон заставляет ее

покупать электроэнергию от нетрадиционных источников, но реально, на

практике, он пока работает плохо.

Таким образом, каждый конкретный случай должен рассматриваться с

указанной точки зрения.

Только в одной России существуют многие тысячи ГРС и ГРП, но далеко не

все из них подходят для рассматриваемой технологии. По оценкам специалистов,

на территории РФ существует всего около 600 объектов - ГРС и ГРП,

располагающих условиями для строительства и эксплуатации турбодетандерных

агрегатов, которые могут выработать до 15 млрд. кВт-ч электроэнергии в год.

Вместе с тем, все ГРС нуждаются в электроснабжении для собственных

нужд.

Автономные источники электроснабжения для ГРС

Основными

потребителями

электроэнергии

на

ГРС

являются:

электропитание контрольно-измерительных приборов и автоматики (КИПиА),

насосы для принудительной циркуляции воды в системе отопления, либо

электрообогрев

помещений, внутреннее и наружное освещение, а также

установки защиты от электрохимической коррозии металла труб газопроводов.

Общая потребляемая мощность ГРС обычно не превышает 10...20 кВт при

требовании Ш-ей категории надёжности электроснабжения. Электроснабжение

ГРС

предусматривается,

как

правило,

от

ближайшей

ЛЭП

через

трансформаторную подстанцию с напряжениями 380/220 В.

В целом, в газовой отрасли накоплен обширный опыт создания систем

автономного электропитания, как с помощью традиционных источников

электроэнергии,

так и нетрадиционных

- утилизирующих

собственные

энергетические ресурсы отрасли (перепады давлений газа, "бросовое" тепло), или

использующих возобновляемые источники энергии - ветер, солнце. Однако,

18

наиболее перспективным представляются агрегаты, использующие собственные

ресурсы газотранспортной системы (необходимость редуцирования сжатого газа)

и хорошо и хорошо встраивающиеся в технологическую цепочку вместо

редуцирующих устройств. Такими агрегатами являются турбодетандеры.

-Преимущества использования турбодетандера в качестве автономного

источника электроснабжения ГРС изложены в работе [2].

В связи с актуальностью поставленных задач по развитию автономного

энергоснабжения газораспределительных станций на собственные нужды и

высокой востребованностью их на,рынке локальных источников электрической

энергии, были выполнены исследования по научно-техническому обоснованию и

созданию микротурбодетандерных

генераторов для ГРС. Всё вышесказанное

определяет высокую актуальность диссертационной работы.

Структура и содержание диссертационной работы

Диссертационная работа состоит из введения, шести глав и приложения. Во /

введении показаноместогазораспределительныхстанций(ГПС)в единой системе

газоснабжения РФ. Приведена структура и содержание диссертационной работы.

Рассмотрены

области

расширительной

турбодетандеры).

применения микротурбодетандерных

турбиной

(в

литературе

Сформулированы

микротурбодетандерным

генераторам,

такие

установки

основные

показана

генераторов

их

с

называют

требования

к

преимущества

и

эффективность использования, обоснована актуальность темы диссертации. В

первой главе выполнен анализ потребителей электрической и тепловой энергий и

диапазона изменения параметров природного газа на газораспределительных

станциях ООО «Газпром трансгаз Санкт-Петербург». Вторая глава посвящена

выбору

конструктивной,

характеристик

турбодетандерной

установки,

формированию требований, выбору и обоснование типа основных элементов

турбодетандеров. В третьей главе разработаны требования к расширительной

турбине, выполнен термодинамический анализ параметров тепловой схемы с

расширительной турбиной, на основе оптимизационных расчётов, обоснован

19

выбор типа турбины, геометрических и режимных параметров проточных частей

расширительной турбины, обоснован тип облопачивания соплового аппарата и

рабочего

колеса, проведен анализ переменных режимов расширительной

малорасходной ступени для турбодетандерной установки. В четвёртой главе

представлены

результаты

теоретического

исследования

расширительной

малорасходной турбины МДГ-20 с помощью трехмерных численных методов.

Выполнено исследование структуры потока в расширительной малорасходной

турбине и определены характеристики расширительной малорасходной турбины.

Пятая глава посвящена ^прочностному обоснованию турбины расширительной

малорасходной турбины турбодетандерной установки МДГ-20. Выполнены

расчеты и описание напряженно-деформированного состояния рабочего колеса,

Определены коэффициенты запаса прочности и рабочего колеса турбины. В

шестой главе приведено описание натурного стенда, объекта исследования,

методики проведения экспериментальных и натурных исследований и обработки

натурных данных. Представлены результаты натурных исследований МДГ-20.

Приведены заключение, список литературы и приложение, в котором приведено

описание отечественных и зарубежных турбодетандерных установок.

/

20

Глава 1. АНАЛИЗ ПОТРЕБИТЕЛЕЙ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ И

ДИАПАЗОНА ИЗМЕНЕНИЯ ПАРАМЕТРОВ ПРИРОДНОГО ГАЗА

НА ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЯХ ООО «ГАЗПРОМ

ТРАНСГАЗ САНКТ-ПЕТЕРБУРГ». ОБЗОР И СОСТОЯНИЕ

ВОПРОСА ПО СОЗДАНИЮ СОВРЕМЕННЫХ

МИКРОТУРБОДЕТАНДЕРНЬГХ ГЕНЕРАТОРОВ

1.1. Анализ потребителей электрической энергии и диапазона изменения

параметров природного газа на газораспределительных станциях

ООО «Газпром Трансгаз Санкт-Петербург»

1.1.1. Собственные потребности грс в электрической и тепловой энергии

Потребности ГРС в электричестве и тепле зависят от многих факторов,

основными из которых являются: назначение, месторасположение, размеры

зданий и сооружений, расчётная зимняя температура воздуха, нормативная

снеговая нагрузка, нормативная ветровая нагрузка и т.д. В зависимости от

удалённости от крупных населённых пунктов и от формы обслуживания рядом со

станцией строятся дома операторов, для проживания обслуживающего персонала,

которые

тоже

нуждаются

в

тепловой

и

электрической

энергии.

Газораспределительные станции часто оснащаются котельными.

1.1.2. Потребности в электроэнергии на собственные нужды

Потребителями электроэнергии на ГРС являются технологическая нагрузка

насосов для принудительной циркуляции воды в системе отопления, приборов

КИПиА, внутреннее и наружное освещение, а также установки защиты от

коррозии (ЭХЗ).

21

Электроснабжение ГРС предусматривается от ближайшей ЛЭП или от

существующей

трансформаторной

подстанции

напряжением

380/220

В.

Питающая линия выполняется на железобетонных опорах.

Электросети на площадке ГРС выполняется кабелями, проложенными в

земле, в траншее.

Наружное освещение площадки осуществляется прожекторами типа ПЭР250, -устанавливаемыми на молниеотводе типа МЖ-24,3. Сеть наружного

освещения - кабель АП с ВГ=0,66 кВт, уложенный в траншее.

•

.

'

•

•

•

•

.

'

•

"

•

'

•

.

'

В соответствии со СНиП П-4-79 норма освещённости проезда и наружного

технологического оборудования - 2 лк.

Нормы освещённости ГРС приняты на основании СНиП П-4-79. Рабочее

освещение принято на напряжение 220 В, ремонтное - 12 В. Питание сети

рабочего и аварийного освещения осуществляется от двух разных групп

осветительного щита.

Для защиты от коррозии подземных инженерных коммуникаций ГРС, а

также газопровода от ГРС до домика оператора (ДО), применяют специальные

катодные станции или преобразователи, которые представляют собой источники

постоянного тока с регулируемым или фиксированным выходным напряжением.

Мероприятия по электрохимической защите от коррозии регулируются ГОСТ

9.602-89 «Единая система защиты от коррозии и старения» и ГОСТ 25812-83

«Общие требования к защите от коррозии».

Катодные станции по схемному исполнению делятся на автоматические

(ПАСК-М, ТДЕ9) и неавтоматические (КСС, ПСК, ТСКЗ). Ниже приведены

значения номинальной электрической мощности некоторых из них.

Таблица 1.1. Мощности различных станций катодной защиты

Тип СКЗ

КСС1200/48

Номинальная

мощность,

1,98

кВт ^

КССксс1200/24 600/48

КСС600/24

КСС300/48

КСС300/24

ПАСК

-1,2

пск-

1,98

0,99

0,515

0,515

1,2

1,2

0,99

1,2

22

Дом оператора и хозяйственные постройки получают электрический ток

напряжением 380/220 В от существующей трансформаторной подстанции с

подвеской проводов на железобетонных опорах в соответствии с выданными

техническими условиями пригородных электрических сетей. Общая потребляемая

мощность ДО и хозяйственных построек от 3 до 5 кВт. Категория нагрузки по

надёжности электроснабжения -III.

На графике на рисунке 1.2, изображены результаты выполненного анализа

распределения потребностей ГРС типичного газопровода в электроэнергии по

различным ГРС ООО «Газпром трансгаз Санкт-Петербург». Анализ показал, что

общая потребляемая мощность ГРС обычно не превышает 10...20 кВт при

требовании Ш-ей категории надёжности электроснабжения.

Потребляемая мощность

16,00

14,00

ы

12.00

* 10,00

оЗима

В Лето

7

хм

9

11

13 15

17

19 21

23 25

27

ГРС

Рисунок 1.2. Потребности различных ГРС в электрической мощности

1.1.3. Потребности в тепловой энергии на собственные нужды

Для отопления зданий ГРС в котельной устанавливают

оборудование:

котлы ВНИИСТО-Мч, водонагреватели

отопительное

АКГВ-20-3,

АГВ-80,

АОГВ-11,6, АОГВ-17,4-3 и др. В качестве топлива используют природный газ с

23

теплотой сгорания примерно Qc„=8500 ккал/м3. Котлы ВНИИСТО-Мч и все типы

водонагревателей оборудованы автоматикой регулирования и безопасности.

Подпитка отопительной системы осуществляется электронасосом или

ручным насосом Р-0,8-30^из бака запаса холодной воды, который устанавливают в

котельной. Если подвести к котельной водопровод невозможно, бак запаса

обеспечивают из передвижной автоцистерны.

Для изоляции трубопроводов

котельной используют

минераловатные

изделия индустриального назначения серии «7.903-3-3. Тепловая схема котельной

обеспечивает приготовление горячей воды температурой 70...90 °С. Система

отопления — тупиковая, с нижней разводкой.

Расчётная температура воздуха в помещении регуляторов должна быть

+8°С, в расходомерной, операторной и аппаратной (КИПиА) - +20°С, в бытовых и

слесарных

помещениях

- +18°С,

а

в

котельной

- +10°С.

В

качестве

нагревательных приборов в помещениях расходомерной, регуляторов, ГРУ и

регулирующих

клапанов устанавливаются регистры из гладких

труб, а в

остальных помещениях - радиаторы типа МС - 140.

Вентиляция помещений - приточно-вытяжная, естественная, постоянно

действующая, обеспечивающая трёхкратный воздухообмен за 1 ч в помещении

расходомерной, ГРУ, регулирующих клапанов, котельной; в других помещениях

- полуторакратный. Вытяжка осуществляется через шахты с дефлекторами, а

приток воздуха - через жалюзийные решётки, установленные в нижней части

филенки дверей и окна.

Для

отопления

дома

оператора

(ДО)

применяется

оборудование,

аналогичное устанавливаемому непосредственно на ГРС. Расход теплоты на

отопление ориентировочно 17000 ккал/ч. Система отопления - двухтрубная, с

верхней разводкой. В качестве отопительных приборов применяют радиаторы

МС-140.

Необходимо учитывать, что, как и все остальные параметры, потребности

ГРС в тепловой энергии существенно различаются

в зависимости от времени

;

•-, • 24.-,,

года. Ниже приведена диаграмма, отображающая разброс значений потребностей

ГРС в тепловой энергии, осреднённый за год.

I.

СреднегодоваяпотреСностьГРСвтттовойэнергни

а

' "'"""

"1

Ч

I

i

1

I

7

«

(• 1» и

u

1) м

is i> з** u

1* :

м

:2 •} *i

IT •-

I

ь з>

л

Рисунок 1.3. Потребности ГРС в тепловой энергии на собственные нужды

1.1.4. Потребности в тепловой энергии на подогрев технологического

газа

При редуцировании газа возникают трудности из-за образования гидратов,

которые в виде твёрдых 1фисталлов оседают на стенках трубопроводов в местах

установки сужающих устройств, на клапанах регуляторов давления газа, в

импульсных линиях контрольно-измерительных приборов (КИП). Наиболее

благоприятны для образования гидратов падение температуры и давления, что

влечёт за собой уменьшение как упругости водяных паров, так и влагоёмкость

газа, в результате чего происходит образование гидратов.

В качестве методов по предотвращению гидратообразования применяют

общий или частичный подогрев газа; местный обогрев корпусов регуляторов

давления и ввод метанола в коммуникации газопровода.

Наиболее применим первый метод, второй - менее эффективен, третий очень дорогостоящий.

25

Для общего подогрева газа применяют огневые (ПГА-5, ПГА-10, ПГА-100,

ПГА-200 и ПТА-1) и водяные (ПГ-3, ПГ-10, 9ПГ64-2М(ЗМ), ПТПГ-30 и ПТГ-15)

подогреватели. Для эксплуатации ПГ-3 и 9ПГ64-2М(ЗМ) необходимы мощные

котельные установки, стационарные или передвижные, а также постоянные

инженерные

коммуникации

по

водоснабжению,

канализации

и

электроснабжению. Ниже приведены технические характеристики некоторых

подогревателей.

Количество теплоты, ккал/ч, необходимое для подогрева газа, определяется

по формуле:

Q = Cvm(t1-t2);

где Q - количество теплоты для подогрева газа от начальной температуры tj до

конечной tf, ккал/ч; Су — теплоёмкость газа при постоянном объёме, кДж/м ; т масса газа, м 3 ; t\ и t2 - температура газа на входе в подогреватель и на выходе из

него, °С.

Отсюда необходимое число подогревателей п:

где QHOM - номинальная тепловая производительность подогревателя, кДж/ч.

На ГРС принято устанавливать не менее двух подогревателей, один из

которых является рабочим, другой - резервным.

Следует

заметить,

что

количество

тепловой

энергии,

необходимой

газораспределительным станциям на подогрев технологического газа, намного (в

несколько раз) превосходит потребности ГРС в электрической и тепловой энергии

на собственные нужды.

Для наглядности ниже (рисунок

1.4)

приведена

диаграмма, на которой показано потребление топливного газа различными ГРС на

собственные

нужды

(отопление, горячее

водоснабжение)

и

на

подогрев

технологического газа. Первый и последний столбики с самыми большими

показателями соответствуют станциям с самой большой производительностью

3

(м /ч).

26

1

Сравнение потребностей в тепловой шерпш для ГРС

I

|_

%

Г

йноду^'-ьачеяигля

\

ГРС

Рисунок 1.4. Сравнение потребностей в тепловой энергии на ГРС

Водяные

подогреватели

ГТГ-3

и

9ПГ64-2М

представляют

собой

теплообменные аппараты кожухотрубного типа. Температуру газа на выходе из

подогревателя в заданных пределах от 5 до 60°С поддерживают с помощью

терморегулятора.

Огневой подогреватель природного газа с жидкостным теплоносителем ПГ10 предназначен для непрямого нагрева природного газа перед дросселированием

в системах регулирования АГРС, ГРС индивидуального проекта и для других

потребителей. В подогревателе установлены два теплообменника, которые могут

быть соединены последовательно или параллельно по ходу нагреваемого газа.

Подогреватели

изготавливают

в

двух

исполнениях

(климатическое

исполнение - группа VI ГОСТ 15150 - 69): ПГ-10 применяют при температуре

окружающей среды не ниже -40°С, используя в качестве

теплоносителя

водные растворы

диэтиленгликоля (1200

л

промежуточного

воды, 2800 л

диэтиленгликоля - ГОСТ 10136-77, т.е. в процентном отношении 30% и 70%) ;

ПГ-10-01 при температуре окружающей среды не ниже -30°С, а в качестве

промежуточного теплоносителя - воду (4000 л).

27

Таблица 1.2. Техническая характеристика различных типов подогревателей газа

Техническая характеристика подогревателей газа.

Тип подогревателя

Номинальная тепловая

производительность

ккал/час

ПГА-5

ПГА-10

29 000

80 000

чьН" Ч%1

Давление газа

подогреваемого рабочего кгс/см

топливного на входе

ПГ-10

ч^о^

*А\ >чМл

ПГА-200

ПТА-1

90 000

200 000

185 000

ч* ^

*Ь\ .*>?.

V

ПТПГ-30

ач^ч

,N>4%^

12?55

12755

73,5

Ш75

12-775

33-775

73,5

3712

3712

0,785

200±10%

100±10%

0,573

0,69

9V «^ ^

Расход газа

подогреваемого

номинальный

^

ПГА-100

ь*Й*3№

%

Ы*% 1» к

ЩЩ1

5 000

10 000

10000 (48800)

3000±150

10000±150

10 000

25 000

топливного при

Q\=8575 ккал/ч

4,5

11

41

13

33

30

145

Перепад температуры

подогреваемого газа при

номинальном расходе

15

20

50(30)

75

75

50

max 90

з,

м/ч

*^es

Напряжение питания

электромагнитного

клапана и блока

контроля пламени и

зажигания

хх?х

*xfl

ток постоянный

12±10%

12±10%

12±10%

12±10%

ток переменный

220±10%

220±10%

220±10%

220±10%

220±10%

Габаритные размеры

мм

2200'1580-?183б

220С1580''1837

5375'71610'>2450

2260 '1540'72420

З370'>2040'>3232

3110П68575350

61007188076000

Масса

кг

2 500

2 550

4 950

3 000

7 450

2 000

7 500

,

•$

*

•*

28

1.2. Анализ мирового уровня разработок и эксплуатации

На

основе

выполненного

анализа

установлено,

что основными

потребителями электроэнергии на ГРС являются: электропитание контрольноизмерительных приборов и автоматики (КИПиА), насосы для принудительной

циркуляции воды в системе отопления, либо электрообогрев помещений,

внутреннее

и наружное

освещение,

а также

установки

защиты от

электрохимической коррозии металла труб газопроводов. Анализ показал, что

общая потребляемая мощность ГРС обычно не превышает 10...20 кВт при

требовании Ш-ей категории надёжности электроснабжения.

Опыт

создания

и

внедрения

компьютеризованных

комплексов

коммерческого учета расхода газа и систем управления ГРС показывает, что

одним из основных условий их успешного применения является наличие

автономной системы энергоснабжения с длительным сроком службы. Причем

указанное условие

одинаково как для локально электрифицированных

объектов, так и для объектов, которые подключены к электросети. Это

обусловлено

высокими требованиями измерительных

систем и систем

управления к качеству электроэнергии, которые невозможно удовлетворить

только за счет сетевого питания. Ненадежность линий электропередачи,

вызывающая понижение напряжения или даже отключения сети из-за

перегрузок и атмосферных явлений, отсутствие маневренного оборудования на

электростанциях, а, следовательно, трудность регулировки и поддержания

напряжения и частоты электрического тока - негативные явления, характерные

для электрической сети России и сетей других стран СНГ. Таким образом, и

при

наличии

сетевого

питания,

ГРС, оборудованные

автономными

источниками питания, имеют несомненные преимущества, т.к. эти источники

позволяют исключить упомянутые выше негативные явления.

В

газовой

промышленности

достаточно

широко

применяются

автономные источники электропитания. Схема автономного электроснабжения

в газовой промышленностиизображена на рисунке 1.5.

29

АВТОНОМНОЕ ЭЛЕКТРОСНАБЖЕНШ: В ГАЗОВОЙ

ПРОМЫШЛЕННОСТИ

Хтшческие

ИСТОЧНИКИ

тока

Источники,

использующие тепло

выделяемое при

сьиганнягаза

Источники,

исподьзуюяше

энергию

расширения газа

Источника,

используюшие

тепловую энергию

потоков газа

Источники,

использующие

внешние

ИСТОЧНИКИ

энергии

оры)

Газотурбинные

электрогенераторы

Теаловые

электростанции

ташыуюпшг тепло

выхлопных газов»'

турооприводов

тазопереха'шваюпгах

станций

Термоэлектретегша

электрогенераторы с

газовой горелкой

-е—

,

-е-

Турбодетакдерные

электрогенераторы

Тершэлектротесше

яектрогенераторы с

вихревой трубой

Термоэлектрические

электрогенераторы,

использующие

разность температур

между потоком газа

из скважины и

окружающей средой

Ветроэдектрогенераторы

Электрогенера­

торы на солнечной

энергии

-«е-

Рисунок 1.5. Схема автономного электроснабжения в газовой промышленности

Из числа указанных выше автономных источников питания наиболее

привлекательными

для

ГРС

представляются

турбодетандерные

электрогенераторы (турбодетандеры), так как они утилизируют собственные

энергетические ресурсы газотранспортной системы (полезно не используемый

перепад давлений газа) и просты в эксплуатации [7].

По сравнению с ними остальные, указанные выше, автономные

источники

электроэнергии,

обладают

следующими

существенными

недостатками:

- химические источники тока (аккумуляторы) - имеют ограниченное

время действия до подзарядки, малый срок службы и достаточно высокую

стоимость;

- газотурбогенераторы и газопоршневые двигатели и т.п. - относительно

малая экономичность; ^

30

- термоэлектрические электрогенераторы с газовой горелкой — малая

мощность (не более 200 ватт);

- ветроэлектрогенераторы и электрогенераторы на солнечной энергии зависимость от погодных условий;

-

термоэлектрические

электрогенераторы

с

вихревой

трубой

-

необходимость наличия высокого давления газа, а также подогрева холодного

газа за вихревой трубой.

1.2.1. Типовой пример расшрителыюй турбины турбодетандерного

блока устройства БУГЭ-ГРС разработки ООО «Газоснабжение»,

ООО «ВНИИГАЗ» и ОАО «Концерн Энергомера»

Пригодным

для

применения

на

ГРС

средней

и

производительности (более 5000 м3/час) является устройство

большой

БУГЭ-ГРС

разработки ООО «Газоснабжение», ООО «ВНИИГАЗ» и ОАО «Концерн

Энергомера», содержащее:

- расширительная турбина мощностью 5 кВт (с синхронным однофазным

генератором переменного тока 50 Гц, 230 В) или 5,5 кВт;

- редуцирующая газовая линия, обеспечивающая подачу газа в

расширительную турбину;

- распределительный щит 230/400 В;

- блок автоматического управления источников электроснабжения;

— - агрегат бесперебойного питания (АБП);

-АБП.

Конструктивно устройство БУГЭ-ГРС состоит из двух модулей:

модуль

редуцирующей

газовой

линии,

в

котором,

кроме

расширительной турбины установлено оборудование газовой обвязки (входной

шаровой кран с пневмоэлектроприводом, регулятор давления газа, выходной

шаровой кран с ручным приводом, трубопроводы и оборудование импульсного

газа);

31

электротехнический

электротехническое

модуль,

оборудование

в

котором

(распределительный

размещено

щит со

все

счетчиком

электроэнергии, коммутационные аппараты автоматического ввода резерва

АВР, блок автоматики, АБП и др.).

~~ Основные технические параметры и характеристики устройства БУГЭГРС показаны в таблице 1.3.

Таблица

1.3.

Основные

технические

параметры

и

характеристики

устройства БУГЭ-ГРС { * *

Наименование параметра.

Номинальное напряжение основного источника

питания (сеть переменного тока)

Номинальная частота основного источника

питания

Суммарная максимальная мощность

электроприемников ГРС, питающихся от сети

Коэффициент мощности нагрузки

Количество присоединений распределительной

сборки

"'

Учет электроэнергии

Номинальная мощность ТДА

Единица

измерения

Значение

параметра

В

230

Гц

50

кВт

30

относ, ед.

0,85

шт.

20

-

Микропроцесс

орный счетчик

на вводе с дву­

мя тарифными

зонами учета и

двумя направ­

лениями учета

кВт

5

Однофазный

переменный

230

Род тока

-

Номинальное напряжение ТДА

В

Номинальная частота тока ТДА

Гц

50

об/мин

3000

Заземленный

вывод

генератора

Частота вращения вала ТДА

Режим нейтрали системы электроснабжения

-

Степень автоматизации ТДА

(по ГОСТ Р 50783-95)

-

третья

32

Наименование параметра

Единица

измерения

Значение

параметра

%

±5

%

±20

%

±0,5

сек

3

Показатели качества электроэнергии,

вырабатываемой ТДА

Установившееся отклонение напряжения при

неизменной симметричной нагрузки в диапазоне

от 0% до 100% номинальной мощности.

Размах изменения напряжения при сбросе и

набросе номинальной нагрузки.

Стабильность частоты при установившемся

режиме регулятора давления газа и неизменной

нагрузки.

Время восстановления напряжения и частоты

прихбросе и набросе номинальной нагрузки.

Переходное отклонение частоты

при сбросе и набросе номинальной нагрузки

Давление газа на входном трубопроводе ГРС

Гц

±4

МПа

A j Т • •*•<•/£«/

Давление газа на выходном трубопроводе ГРС

МПа

0,6...1,2

Расход газа через турбодетандер

м /час

2000

Перепад давлений на турбодетандере

МПа

0,2±0,01

-

Взрывозащище

иное

lExsdIIAT3X

Исполнение

•5

Агрегат бесперебойного питания (АБП)

Номинальное напряжение на выходе АБП,

Допустимые отклонения

Номинальная частота напряжения

на выходе АБП

^

Допустимые отклонения

Номинальное напряжение аккумуляторной

батареи

Номинальный нагрузочный ток АБП

Минимальное время непрерывной работы АБП

при номинальной нагрузке и номинальной

емкости аккумуляторной батареи,

Номинальная емкость аккумуляторной

батареи

Конструктивно

расширительная

В

Гц

230

±5

50

Гц

±0,2

В

24

А

4

час

3

А/час

180

%

турбина

(турбодетандерный

электроагрегат), в соответствии с рисунком 1.6 состоит из турбинного

двигателя и генератора, которые установлены в едином цилиндрическом

33

металлическом корпусе с входным фланцем для подвода газа от регулятора

давления газа и выходным фланцем для отвода газа в газопровод низкого

давления. В качестве генератора используется однофазный синхронный

генератор мощностью 5 кВт с безщеточной системой возбуждения типа ТГС-4230-05-ФМ производства ОАО «Калугатрансмаш». Охлаждение генератора

осуществляется

холодным

природным

газом,

поступающим

после

его

расширения на лопатках турбинного двигателя в полость, образованную

наружной поверхностью генератора и герметичным корпусом.

Для привода генератора применяется турбинный двигатель осевого типа

(активная осевая турбина) с частотой вращения 3000 об/мин, работающий от

потока газа на ГРС за счет преобразования энергии перепада давления газа.

Сочленение валов турбины и генератора осуществляется с помощью упругой

муфты. Генераторная^ часть ТДА имеет взрывозащищенное исполнение с

уровнем

взрывозащиты

«взрывобезопасный»

с

видом

взрывозащиты

«специальный» по ГОСТ 22782.3-77.

На

наружной

поверхности

металлического

корпуса

размещена

герметичная коробка выводов, служащая для подключения обмоток статора

генератора и соединительного силового кабеля.

Коробка выводов имеет

взрывозащищенное исполнение с видом «взрывонепроницаемая оболочка» по

ГОСТ Р 51330.1-99 (МЭК 60079-1-98).

Для

предотвращения

образования

взрывоопасной

смеси

внутри

герметичного корпуса ТДА при его вводе в эксплуатацию или при проведении

работ

по

техническому

обслуживанию

и

ремонту

используются

два

продувочных штуцера, расположенных в верхней и нижней части корпуса.

Нижний штуцер используется также для слива конденсата, который может

скапливаться в нижней части корпуса.

На корпусе расширительной турбины вблизи места размещения коробки

выводов расположены два сигнализатора загазованности.

Для поддержания постоянной частоты вращения ротора генератора,

равной 3000 об/мин (и соответственно частоты тока 50 Гц), применяется

34

динамическое торможение ротора с помощью специального устройства.

Принцип работы устройства динамического торможения состоит в изменении

электрической нагрузки генератора в функции частоты вращения ротора с

помощью

тиристорного

регулятора

тока

с поддержанием

постоянной

электрической мощности генератора, равной номинальной. В

динамической нагрузки используются

электронагревательные

качестве

устройства

взрывозащищенного исполнения.

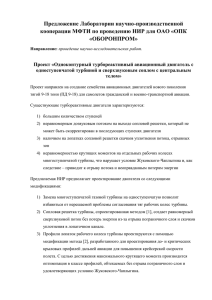

Рисунок 1.6. Турбодетандерный электроагрегат ТДЭА-5/230

1-корпус;

2-сошювой

аппарат;

3-турбинное

рабочее

колесо;

4-корпус

подшипников; 5-вал турбины; 6- муфта; 7-корпус генератора; 8-вводная

коробка;

9-

крышка корпуса

генератора;

10-однофазный

синхронный

электрогенератор с фланцевым креплением и конденсаторным возбуждением

мощностью 5 кВт (напряжение - 230 В; частота вращения 3000 мин" )

По данной разработке имеется:

- технические условия ТУ-3378-003-12930684-2006;

- руководство по эксплуатации;

-

заключение

испытательной

лаборатории

Центра

сертификации

взрывозащищенного и рудничного оборудования (ЦСВЭ) о соответствии

требованиям

взрывозащищенности

(№2006.3.9 от 28.02.2006 г.);

опытного

образца

электроагрегата

35

- утвержденный ЦСВЭ комплект конструкторской документации.

Для увеличения единичной мощности источников электроснабжения ГРС

ООО

«ВНИИГАЗ»

разработана

конструкторская

документация

на

турбодетандерные электроагрегаты мощностью 10-30 кВт. В этих агрегатах

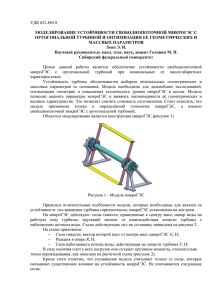

(рисунок 1.7) используется унифицированная двухвенечная осевая активная

турбина и трехфазные синхронные генераторы соответствующей номинальной

мощности.

Рисунок 1.7. Турбодетандерный электроагрегат ТДЭА-30/400

1 - корпус детандера; 2- корпус генератора; 3 - крышка генератора; 4 - корпус

подшипников;

5

-

привод

открытия

сопел;

6

-

коробка

вводная

электрогенератора; 7 - рама агрегата; 8 - сопловой аппарат; 9 - рабочее колесо

первого венца; 10 - направляющий аппарат; 11 - рабочее колесо второго венца;

12 - муфта пальцевая; 13 - электрогенератор фланцевый; 14 - вал турбины; 15 Л

центрирующий подшипник; 16 - парциальный диск; 17 - конусный обтекатель;

- пробка продувки; 19 - пружина.

36

Техническая характеристика

• Номинальная электрическая мощность, кВт - 15 ... 30;

• Род тока - переменный, трехфазный;

• -Номинальное напряжение, В - 400;

• Номинальная частота вращения, мин'1 - 3000;

• Тип детандера - турбинный, осевой, двухвенечный;

• Тип генератора- асинхронный, в закрытом корпусе, продуваемый газом;

• Давление газа на входе (перед регулятором, МПа - 5,5;

• Давление газа на выходе, МПа -1,2; 0,6; 0,3; 0,1;

• Расход природного газа, нм /ч -1800 ... 3500

Одной

из

разновидностей

маломощных

электроагрегатов

для

электроснабжения ГРП и мини-ГРС является разработанный в ООО

«ВНИИГАЗ» шестеренчатый электроагрегат мощностью 2,5 кВт с генератором

постоянного тока напряжением 24 В. Был изготовлен опытный образец

(рисунок 1.8) и испытан на воздухе.

В

настоящее время на рынке появились автономные источники

электроснабжения на базе газовых турбин, использующих энергию перепада

редуцируемого на ГРС газа.

Наибольшее применение электроагрегаты с турбинными двигателями

имеют в схемах собственных нужд ГРС, поскольку работа турбинного

двигателя определяется технологическим процессом редуцирования газа, при

этом для работы турбинного электроагрегата требуется небольшое количество

газа, что не влияет на режим работы ГРС. Мощность агрегатов не превышает

5...30 кВт.

Рисунок 1.8. Шестеренный электроагрегат постоянного тока 2,5 кВт

1 - шестеренный детандер; 2 - генераторный блок; 3 - установочная рама; 4 корпус цилиндрический; 5 - крышка левая; в - крышка торцевая правая; 7 - вал;

8 - вонец зубчатый с внутренним зацеплением; 9 - подшипник № 60209; 10 полумуфта детандера; 11 - шестерня с наружными зубьями; 12 - подшипник Ne

60209.13 - вал эксцентриковый; 14 - подшипник Ne 60203, 15 - подшипник

опорный Ne 60203; 17 - крышка поворотная; 18 - болт фиксирует; 19 - патрубок

подвода сжатого газа; 20 - патрубок отвода расширенного газа; 21 - кольцо

упорное; 22 - автомобильный генератор постоянного тока; 23 - корпус

генератора. 24 - крышка корпуса генератора; 25 - вентилятор генератора, 26 полумуфта генератора.

Технические данные опытных турбинных электроагрегатов малой и

средней мощности приведены в таблице 1.4. В Приложении А представлены

характеристики и конструкции отечественных и зарубежных турбодетандеров.

38

Таблица 1.4. Технические данные опытных турбинных электроагрегатов

малой и средней мощности

Наименование

показателей

Обозначение

агрегата

БУГЭГРС

ДЭА-1

ТДА

ДГА-8380-Т

ПЭГА-100

1

2

3

4

5

6

Разработчик

000

«Газосна

бжение»

«ВНИИГАЗ»

000

«ВНИИГАЗ»

НПП

«Газэлектропри

бор»

ОАО

«Турбогаз»

Фирма

«Автогаз

-системаБис»

Номинальная

электрическая

мощность, кВт

5,0

2,5

1...30

8

100

12...48

ПО...380

380

перемен­

ный

шестерен­

чатый

турбинный

роторный

400

перемен­

ный

турбин­

ный

3000

5000

3000

8000

3000

6000

-

7,5...0,6

1,6...7,5

2,5...7,5

0,3...0,5

-

1,2...0,1

0,03...6,3

0,6... 1,2

0,15...0,25

1,5...2,0

6...3,5

-

6...3,5

1,5...2,0

150...230

-

1800

13000

-

60...90

-

230

130

-

25

70

15

20

-

0,58x0,27x0

,34

-

2,03x0,90

xl,15

4,4x1,05

х2,03

Напряжение, В

и род тока

Тип детандера

Номинальная

частота

вращения,

мин"1

Давление газа

на входе в

агрегат, МПа

Давление газа

на выходе из

агрегата, МПа

Степень

расширения

газа

Расход

природного

газа, нм /час

Удельный

расход

природного

газа, нм3/час

кВт

Коэффициент

полезного

действия,%

Габаритные

размеры, м

Численные значения показателей

400

перемен­

ный

турбин­

ный

28

постоянный

У

39

Наименование

показателей

Масса, кг

Удельная

масса, кг/кВт

Ресурс агрега­

та до ремонта,

тыс. час

Срок службы

агрегата до

списания, лет

Численные значения показателей

-

75

-

1200

5000

-

30

-

150

50

6

-

10

20

10

20

15

20

/

-

Из числа рассмотренных турбодетандеров производства зарубежных

фирм, России и стран СНГ полностью ни один агрегат не соответствует

рассматриваемой задаче - служить в качестве автономного компактного

источника электроснабжения ГРС для собственных нужд. В основном, все они

были спроектированы и оптимизированы совсем под другую задачу утилизация максимально возможного количества энергии на ГРС и имеют

высокие массо-габаритные характеристики (за счёт низкой частоты вращения

электрогенератора и .необходимости применения механического редуктора).

Кроме того, они имеют масляную систему смазки (высокая пожароопасность)

или магнитные подшипники (высокая стоимость).

Именно поэтому, необходимо разработать новый класс малогабаритных

высокоэффективных турбодетандеров, не имеющих аналогов в мировой

практике с использованием новых технических решений [8].

1.3. Постановка целей и задач исследований

Выполненный анализ места газораспределительных станций в системе

газоснабжения, вопросов их энергообеспечения, а также способов и источников

автономного локальногоснабжения ГРС электрической энергией позволил

сформулировать цель и задачи выполненной диссертационной работы.

Целью диссертационной работы является научно-техническое обоснование

и создание микротурбодетандерного генератора (МТГ) электрической энергии для

собственных

нужд

ГРС

с

экономичностью

и

массогабаритными

40

характеристиками, не имеющими аналогов в зарубежной и отечественной

технике. Для достижения поставленной цели необходимо использовать комплекс

новых технических

решений, не применявшиеся ранее

в

отечественной

энергетике.

Задачи исследования можно сформулировать следующим образом:

• обосновать выбор режимных параметров и геометрических характеристик

для создания микротурбодетандерных генераторов ГРС;

• разработать принципы построения конструктивной схемы перспективного

^микротурбодетандерного генератора;

• создать исследовательскую

базу и технологическое оборудование для

проведения натурных испытаний;

• провести расчётные и натурные исследования малорасходной турбины,

газодинамических подшипников и высокооборотного электрогенератора;

• обосновать прочностные характеристики МТГ;

• разработать конструктивный облик микротурбодетандерного генератора.

Решению поставленных задач и обобщению полученных результатов

посвящены соответствующие разделы данной работы.

41

Глава 2. ВЫБОР КОНСТРУКТИВНОЙ СХЕМЫ, ОСНОВНЫХ

ЭЛЕМЕНТОВ, И ХАРАКТЕРИСТИК ТУРБОДЕТАНДЕРНОЙ

УСТАНОВКИ

2.1. Структура турбодетандерной установки и особенности работы

турбодетандерной установки на ГРС

Структура турбодетандерной установки с расширительной турбиной для

получения полезной мощности на валу расширительной турбины используется

энергия газа, проходящего по магистральному трубопроводу (рисунок 2.1).

Перед подачей в турбину 1 давление газа необходимо понизить в блоке

редуцирования 4. Далее в проточной части газ проходит через входное

устройство, газовую лурбину, выходное устройство, и выбрасывается в

магистральный газопровод низкого давления. Механическая мощность газовой

турбины используется для получения электрической мощности с помощью

электрогенератора 2. Электрический преобразователь 3 позволяет получить на

выходе агрегата необходимое напряжение переменного тока с частотой 50 Гц .

Для проточной части газовой турбины, как показывает предварительная оценка,

целесообразно применить малорасходную турбину конструкции ЛПИ.

Рисунок 2.1. Структура автономной энергетической установки малой мощности

с расширительной турбиной для газораспределительных станций

1 расширительная турбина, 2- высокооборотный электрогенератор,

3- преобразователь (блок силовой электроники), 4- блок редуцирования,

5- подогреватель газа

42

На выходе из турбины температура газа Тг может опуститься ниже точки

росы, установленной ОСТ 51.40-93. В этом случае возможно обмерзание

проточной части, которое приводит к изменению проходных сечений,

повышению давления за проточной частью турбины, отрывам и пульсациям

давления и скорости потока, и резкому падению КПД и мощности газовой

турбины и возможному выпадению гидратов. Эту проблему можно решить

путем подогрева газа перед подачей в расширительную турбину в специальном

подогревателе 5.

Наибольшие трудности при расширении газа в турбодетандере могут

возникнуть из-за образования гидратов, которые в виде твёрдых кристаллов

оседают

в

проточной

части

расширительной

турбины,

на

стенках

трубопроводов в местах установки сужающих устройств, на клапанах

регуляторов давления газа, в импульсных линиях контрольно-измерительных

приборов (КИП). Наиболее благоприятные условия для образования гидратов

создаются при одновременном падении температуры и давления природного

газа, что влечёт за собой как уменьшение упругости водяных паров, так и

влагоёмкости газа, в результате чего может происходить выпадение гидратов.

Для предотвращения этого явления на входе в турбодетандерную установку

необходимо предусматривать подогрев газа. Степень подогрева зависит от

начальной температуры газа, поступающего из магистрального газопровода, и

КПД турбины. Чем выше КПД, тем глубже охлаждение при расширении газа. В

любом случае необходимо следить за

тем, чтобы температура газа за

турбодетандерной установкой не опускалась ниже 5 С.

2.2. Выбор и обоснование к основным элементам турбодетандерных

установка

Для достижения поставленной цели необходимо было использовать

комплекс новых технических решений, не применявшиеся ранее в отечественной

энергетике. Новые технические решения позволили выполнить вышеуказанные

43

требования к МТГ и обеспечить их широкое внедрение. К таким решениям

относится применение малорасходных

турбин

конструкции

преобразователей

ЛПИ,

высокоэффективных

высокооборотных

(см. структуру

на рисунке

малорасходных

электрогенераторов,

2.1) и аэродинамических

подшипников.

2.2.1. Выбор и обоснование расширительной турбины

турбодетандерной установки,

t

Для создания высокоэффективного компактного

генератора

требуются

расширительные

турбины,

турбодетандерного

работающие

при

сравнительно малых объемных расходах и высоких начальных параметрах

рабочего

тела.

Использование

трансзвуковых

и

сверхзвуковых

высокооборотных турбинных ступеней позволяет срабатывать в них большие

теплоперепады

энтальпий

при сравнительно

высокой

экономичности,

существенно сократить число ступеней турбины и повысить компактность всей

установки в целом. Над созданием таких малорасходных турбин с высоким

перепадом работают многие организации страны (МАИ, МЭИ, Ml ГУ,

СПбГПУ, СПбМУ, НИИ, КЗТ и др.). Для автономных энергетических

установок рациональным может оказаться применение турбин конструкции

ЛПИ, в которых

устраняются

парциальные потери, характерные для

малорасходных турбин [42]. Это обеспечивается малыми углами выхода потока

из соплового аппарата, большими углами поворота и относительным шагом в

лопатках рабочего колеса. При этом резко сокращается число лопаток,

упрощается конструкция и технология изготовления турбины. Особенности

кинематики таких турбин позволяют обеспечить их высокую надежность в

условиях

двухфазного рабочего тела. Такие турбины были предложены

профессором И. И. Кирилловым в конце 60-х - начале 70-х годов прошлого

века, а в дальнейшем конструктивно разработаны и исследованы на кафедре

турбинных двигателей и установок под руководством профессора В.А.

44

Рассохина в СПбГГТУ в течении последних 20 лет. Мощности реальных

натурных турбин лежали в диапазоне 300кВт > N B < 5000кВт. Выполненный

комплекс исследований показал, что уровень внутренних КПД предлагаемых

малорасходных турбин конструкции ЛПИ, превышал на 8-20% абсолютных

процентов

экономичность

традиционных

малорасходных

парциальных

классических турбин, а в отдельных случаях они являлись единственным

решением поставленных перед СПбГПУ задач.

Как показал предварительный анализ, создание высокоэффективного

компактного туроодетандерного

генератора

электрической энергии для

газораспределительной станции со сравнительно высокой экономичностью на

базе традиционных малорасходных турбин не представляется возможным из-за

малых объемных расходов рабочего тела и требований компактной компоновки

расширительной турбины и элементов турбодетандерной установки в целом.

Таким образом, в работе предложено использовать турбины конструкции

ЛПИ, эффективно работающие при малых объемных расходах рабочего тела и

позволяющие срабатывать большие перепады энтальпий. Полный комплекс

расчётно-экспериментальных

исследований

и

обоснование

расширительной турбины конструкции ЛПИ в составе

применения

турбодетандерной

установки приведены в последующих главах.

2.2.2. Выбор типа и обоснование подшипников турбодетандерной

установки

Опорные системы с лепестковыми газодинамическими подшипниками

Надежность неработоспособность микроэнергетических установок в

большой степени зависит от надежности

их опорного узла. Развитие

современного турбиностроения связано с ростом скорости вращения роторов,

так как это приводит к повышению производительности установок и КПД,

уменьшению их массы и габаритов.

45

Главными требованиями к опорному узлу будет сохранение его

работоспособности:

- при высоких угловых скоростях вращения вала;

- при изменении температуры в широком диапазоне;

- при наличии высокого уровня внешних вибраций.

Таким достаточно жестким требованиям удовлетворяют подшипники с

газовой смазкой.

На основе анализа литературы и опыта эксплуатации турбинных

агрегатов,

приводятся

достоинства

и

недостатки

различных

типов

подшипников, таблица 2.1.

Подшипники качения могут эффективно и безаварийно применяться при

частотах вращения, исключающих появление эффекта скольжения. При

высоких скоростях начинает проявляться проскальзывание между шариками и

сепаратором, обусловленное ростом сопротивления качению. Это явление, а

также повышение температуры

элементов опорных узлов, приводит к

изменению физических характеристик смазочных жидкостей, в частности,

вязкости, а также к химической и термической деструкции смазочных

материалов, что приводит к потере работоспособности. Подшипники качения,

как правило, требуют-жидкой циркулирующей смазки, для чего необходима

масляная система, включающая маслобаки, насосы, фильтры, системы очистки,

маслоохладители и вспомогательное оборудование. При повышении скорости

вращения вала существенно возрастает скоростной фактор:

DN = dm х V ,

где dm - средний диаметр подшипника dm = (D+d)/2 (мм),

V - скорость вращения вала (мм/мин),

что приводит к снижению ресурса подшипников.

46

- Таблица 2.1. Достоинства и недостатки различных типов подшипников

Тип подшипника

1

Подшипник

качения

Достоинства

2

Высокая несущая

способность.

Недостатки

3

Необходима жидкостная

смазка.

Ограничение DN<2 500 000.

Возможна деструкция смазки.

Требуется маслосистема

Пассивный

Низкие потери на трение. Плохие массогабаритные

магнитный

показатели.

Экологически чистый.

подшипник

Ограничение рабочей

Высокоскоростной.

температуры магнита. ,,

Величина зазора между

Низкая несущая способность

статором и ротором

и жесткость, плохая

равна нескольким

демпфирующая способность.

миллиметрам.

Плохие массогабаритные

Активный магнитный Высокая несущая

способность и жесткость. показатели.

подшипник

Ограничение рабочей

Высокая устойчивость.

температуры магнита.

Коэффициент

демпфирования является Разрушение при отказе блоков

регулируемой величиной. подвеса.

Низкие потери на трение.

Экологически чистый.

Высокоскоростной.

Величина зазора между

статором и ротором

равна нескольким

миллиметрам.

Сложная технология

Подшипник с

Повышенная

поворотными

устойчивость.

изготовления и сборки.

вкладышами

Способность работать в

широком диапазоне

температур. Не

нуждается в подводе

внешней мощности.

Нечувствителен к

Большие потери на трение.

Лепестковый

подшипник

тепловым расширениям.

Простая технология

изготовления и сборки.

Высокая устойчивость.

Не нуждается в подводе

внешней мощности.

Способность работать в

широком диапазоне

температур.

Экологически чистый.

Высокоскоростной.

i

47

Тип подшипника

Достоинства

Величина зазора между

статором и ротором

измеряется десятыми

долями миллиметра.

Отработанная технология

изготовления и сборки.

Высокая устойчивость.

Не нуждается в подводе

внешней мощности.

Экологически чистый.

Высокоскоростной.

Подшипник

профилированный

самоподдерживающи

йся

Вибронесущий

газовый подшипник

Экологически чистый. >

Высокоскоростной

Подшипник с

внешним наддувом

Высокая несущая

способность.

Экологически чистый.

Высокоскоростной

"Инерционный"

газовый подшипник

Высокая несущая

способность.

Высокая устойчивость к

круговым вибрациям.

Большая величина