НИР на тему излучений в сталелитейном производстве на примере разливщика стали, разработка и применение СИЗ и СКЗ

реклама

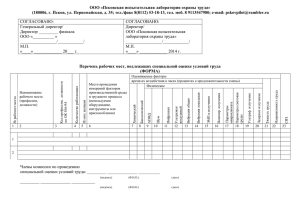

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Тульский государственный университет» Кафедра охраны труда и окружающей среды ОТЧЕТ Вид практики Курс _научно-исследовательская работа__ 1 курс (магистратура) Направление подготовки /специальность 20.04.01 «Техносферная безопасность» Ф.И.О. обучающегося ____Антипин Андрей Сергеевич_______ Место прохождения практики ФГБОУ ВО «Тульский государственный университет» Кафедра «Охрана труда и окружающей среды» Период прохождения практики ___с 17.05.2020 по 13.06.2020______________ Руководитель практики от профильной организации (при наличии) __________________________________ __________________ (Ф.И.О., должность) (подпись) М. П. Руководитель практики от подразделения Панарин В.М., зав.кафедрой ОТиОС (Ф.И.О., должность) __________________ (подпись) г. Тула 2020 г. Содержание Введение……………………………………………………………………………..3 1. Виды излучений …..................................………………………………………...4 1.1 Видимое излучение…………………………………………………….….….....4 1.2 Ультрафиолетовое излучение………………………………………………......4 1.3 Рентгеновское излучение…………………………………………………..…...5 1.4 Радиоактивные вещества……………………………………………………….5 2. Излучения в конвертерном цехе………………………..…………………….…7 2.1 Вредные производственные факторы в конвертерном цехе ….…….…….…7 2.2 Защита от тепловых воздействий в конвертерном цехе…….……….......…...9 2.3 Терморегуляция (теплооблучение) организма в конвертерном цехе…....…10 Список использованной литературы……………………………………...……26 Введение Черная металлургия – это одна из важнейших базовых отраслей тяжелой индустрии. Её продукция служит основой развития машиностроения и металлообработки, строительства, а также находит широкое применение во многих других отраслях народного хозяйства. Система производств черных металлов охватывает весь процесс от добычи и подготовки сырья, топлива, вспомогательных материалов до выпуска проката с изделиями дальнейшего передела. В её состав входят: добыча, обогащение и агломерация железных, марганцевых и хромитовых руд; производство чугуна, доменных ферросплавов, стали и проката; производство электроферросплавов; вторичный передел черных металлов; коксование угля; производство огнеупоров; добыча вспомогательных материалов (флюсовых известняков, магнезита и др.); выпуск металлургических изделий производственного назначения. Таким образом, собственно металлургический цикл (чугун – сталь – прокат) обеспечивается целым рядом смежных и вспомогательных производств, необходимых для нормального функционирования всего процесса получения черных металлов. Черная металлургия России отличается массовостью и высокой концентрацией производства, огромными масштабами использования сырья, топлива и вспомогательных материалов, тесным взаимодействием всех звеньев металлургического передела и его смежников, широкой утилизацией промышленных отходов. В прошлой НИР мы рассматривали различные виды излучений и возможности защиты человека от техногенных источников, оказывающих воздействие на человека, а значит в данной НИР мы рассмотрим рабочее место разливщика стали, где присутствует большинство из видов излучений таких как, видимое излучение, ультрафиолетовое излучение, рентгеновское излучение и радиоактивное излучение. Цель работы – рассмотреть рабочее место разливщика стали , в том числе время выполняемых рабочих операций и воздействия при этом всевозможных видов излучений. Задачи работы – изучить проблему и найти решение проблемы воздействия излучения на разливщика стали кислородно-конверторного цеха в сталеплавильном производстве. Найти возможные методы уменьшения воздействия излучений на работника с применением новых технологий и сохранить безопасность производственного процесса от техногенной катастрофы. 1. Оценка рабочего места разливщика стали. Для оценки рабочего места разливщика стали надо изучить его должностную инструкцию: Разливщик стали является ответственным исполнителем работ на рабочем месте и подчиняется бригадиру разливщиков и сменному производственному мастеру по разливке, его рабочее место — машины непрерывного литья заготовок конвертерного цеха. Разливщик стали производит все операции при разливке стали из ковша и управлению машины для засыпки смесей. Разливщик в своей работе руководствуется технологической инструкцией по выплавке стали, производственно-техническими инструкциями по эксплуатации и уходу за оборудованием и механизмами, находящимися на участке, инструкциями по технике безопасности и правилами противопожарной безопасности, инструкциями по технике безопасности в газовом хозяйстве конвертерного цеха, правилами внутреннего трудового распорядка и промсанитарии. Разливщик стали должен знать: основы технологического процесса выплавки и разливки стали; устройство и принцип действия стопорного и шиберного механизмов; состав и свойства огнеупорных материалов, применяемых для футеровки сталеразливочных и промежуточных ковшей, желобов, шлаковых и аварийных емкостей, шиберных затворов и для наборки стопоров; типы и устройства сталеразливочных и промежуточных ковшей; технологию разливки плавки, технологию подготовки МНЛЗ, сталеразливочных и промежуточных ковшей к разливке; принципиальное устройство МНЛЗ, сталеразливочных и промежуточных ковшей, стендов для сталеразливочных ковшей, тележек для промежуточных ковшей, гидросистему управления шиберными затворами; правила эксплуатации и характеристику грузоподъемных механизмов; причины аварийных случаев разливки и методы их предупреждения. В случае аварийной ситуации разливщик должен знать последовательность и приемы работы по ее ликвидации; классификацию поверхностных и внутренних дефектов слябов, причины образования и меры по их устранению; основы кристаллизации слитка при разливке в слитки и непрерывной разливке стали; значение температуры металла для разливки стали, требования по защите струи металла от вторичного окисления; производственную связь и сигнализацию, правила техники безопасности ведения работ и промсанитарии. Разливщику стали перед началом работы необходимо ознакомиться с работой предыдущей смены, выяснить все имеющиеся неполадки и меры, принятые к их устранению, проверить чистоту рабочего места. После этого нужно проверить исправность инструмента и его комплектность, чалочных приспособлений и тары, наличие шлаковых смесей, кислородных шлангов и трубок, желобов, шлаковен, аварийных емкостей и скоб на разливочной площадке. Разливщик должен убедиться до работы в присутствии в сети сжатого воздуха и кислорода, наличии под установкой для нагрева промежуточных ковшей на разливочной площадке МНЛЗ и наличие защитной шлаковой смеси и безнапорных стаканов. Разливщик должен обеспечить качественную и безаварийную разливку стали, о всех замеченных недостатках по приемке смены нужно доложить мастеру или бригадиру и получить производственное задание на смену. Во время работы разливщик должен следить за нагревом промежуточных ковшей, своевременным их передвижением, а также готовностью к замене вышедших после плавки ковшей. Разливщик стали отвечает за: соблюдение трудовой и производственной дисциплины, чистоту рабочего места, состояние и сохранность обслуживаемого оборудования, тщательное соблюдение технологической и производственнотехнической инструкций, допущение аварии по вине разливщика, выполнение правил по технике безопасности, противопожарной безопасности и производственной санитарии. Согласно специальной оценке условий (далее СОУТ) труда проведенной в 2019 году, рабочее место сталевара характеризуется вредными условиями труда (далее УТ), а именно был присвоен класс УТ 3.2. Комиссия состоящая из 5 человек, в число которых входил эксперт по анализу факторов и условий труда, установила следующие вредные факторы воздействующие на организм сталевара: -микроклимат - при переливке расплавленного металла, температура воздуха превышает 50 градусов по цельсию, воздействие данного фактора не превышает 10-15 минут за одну операцию, за 8 часов смены сталевар подвергается такому воздействию не более чем 1 раз в час; -химический фактор - из-за высокой температуры расплавленного металла воздух становится насыщен СО, а так же происходит выделение газообразных веществ из самого металла; -УФ-излучение – расплавленный металл является источником излучения с температурой выше 1500 °С; -Радиоактивное излучение – металл облучают во время переливки для укрепления кристаллической решетки и вывода из неё большего количества углерода. -Рентгеновское излучение – после его переливки, его облучают для проверки качества металла; -Шум – во время работы агрегата по переливке идет превышение шума свыше 80 ДБа; -Тяжесть труда – в данном факторе учитывалась поза «неудобная» и «вынужденная». К сожалению, из соображения безопасности и защиты данных предприятия к данной НИР приложить карты и протоколы не представляется возможным. Класс УТ 3.2 был присвоен из-за превышения допустимых норм по микроклимату. Остальные факторы были в пределах допустимых значений. 2. Излучения в конвертерном цехе 2.1 Вредные производственные факторы в конвертерном цехе Микроклимат рабочих помещений конвертерного цеха характеризуется обычными для горячих цехов вредными производственными факторами — значительными выделениями избыточного тепла, пыли и газов, резко контрастным освещением. Они неблагоприятно действуют на организм человека, снижают его работоспособность, приводят к профессиональным заболеваниям. Наиболее отличительная особенность физической среды — непрерывное поступление явного тепла. Первичными его источниками в цехе являются жидкий металл, шлак и высоконагретые газы. Они дают главным образом инфракрасное излучение (тепловые лучи), которые нагревают окружающие поверхности. Горячие кожухи конвертеров, миксеров, чугуновозных и сталеразливочных ковшей, шлаковых чаш, нагретые стенки изложниц, поддоны, горячий скрап, шлаковые корки, бой огнеупоров служат вторичными источниками тепла. От них нагревается воздух помещения. Для инфракрасных лучей сухой воздух прозрачен. Перемещение более нагретых масс воздуха к менее нагретым создает конвективный перенос тепла (конвекция — циркуляция потоков воздуха, вызванная разностью их температур). Вид теплоизлучения определяется температурой поверхности физического тела. Нагретые до 600°С поверхности дают интенсивное инфракрасное излучение. При 700—750°С появляется видимое излучение. При температуре расплавленного железа (1500°С и выше) вместе с инфракрасным и видимым в спектре наблюдается и ультрафиолетовое излучение — из горловины конвертера с металлом, от струи чугуна из миксера, металла и шлака при выпуске плавки из конвертера. Вблизи первичных источников значительное количество тепла выделяется, кроме того, и конвекцией. По санитарным нормам к горячим относятся те производства, где интенсивность тепловыделения в воздух превышает 84 кДж/(м3·ч). В конвертерном цехе тепла выделяется во много раз больше. Например, в стрипперном отделении, где раздевают горячие слитки с температурой поверхности 900—930°С, интенсивность тепловыделений доходит до 800—1000 кДж/(м3·ч). Воздействие лучистой энергий на человека оценивается интенсивностью инфракрасного облучения. Оптимальный уровень нагрева принимается 1,25 МДж/(м3·ч). Облучение такой интенсивности человек переносит легко. Более сильное тепловыделение ухудшает микроклимат участка и неблагоприятно воздействует на работающих: повышается импульсивность кожного анализатора, усиливается напряженность терморегуляции организма под контролем центральной нервной системы, сердечно-сосудистая и дыхательная системы мобилизуются к более высоким нагрузкам. Возникают дискомфортные теплоощущения. Работоспособность в таких условиях падает. Рабочие горячих профессий подвергаются весьма интенсивному облучению, достигающему 38—50 МДж/(м2·ч). Задача снижения избыточного тепла в производственных помещениях решается комплексно, посредством ряда технических и санитарно-гигиенических мер: уменьшением инфракрасного излучения первичными источниками; вентиляцией помещений; применением защитных экранов, теплоизоляции, тепловоздушных завес; созданием физических условий, способствующих облегчению терморегуляции организма и снятию перегрева тела. Например, футеровка конвертера и миксера служит также теплоизоляцией и герметизацией рабочего пространства агрегата. Теплонесущие устройства над конвертером охлаждаются водой, циркулирующей под напором в полых объемах конструкций. В нижнюю подъемную часть газохода вода подается при температуре 20°С и отводится нагретой до 45—50°С в бассейн-отстойник. На охлаждение подъемной и экранированной частей газохода расходуется 1500—2000 м3/ч при 0,3—0,4 МПа, а кислородной фурмы 120 м3/ч при 1,2— 1,4 МПа. Проем горловины при повалке конвертера заслоняют (экранируют) футерованным щитом с прорезью для прохода ложки с пробой и термопары. Рабочие помещения, кабинеты, площадки, переходные мостики защищают от перегрева, применяя теплоизоляционную обшивку стен и полов. 2.2 Защита от тепловых воздействий в конвертерном цехе Для того чтобы защитить в конвертерном цехе людей от тепловых воздействий, удаляют рабочие места из зон интенсивного инфракрасного излучения и конвективного тепла, сооружают технические устройства для уменьшения теплорадиации и используют средства индивидуальной защиты работающих. В этом направлении совершенствуется и технология. Освоена, например, бесстопорная разливка стали с шиберными затворами. Отдалить человека от зоны облучения позволяет механизация и автоматизация производственных процессов, создание дистанционного управления агрегатами, применение телевидения для наблюдения за ходом работ. В частности, из опасной зоны выведены пульты управления конвертером (дистрибуторная) и сталевозной тележкой, экспресс-лаборатория. Вблизи теплоисточника защитное действие оказывает экранирование. Широко применяются установки искусственного микроклимата — кондиционеры, которые монтируют в дистрибуторных, диспетчерских, конторских и других рабочих помещениях, в кабинах машинистов электрических кранов, в комнатах кратковременного отдыха. Рабочих конвертерного цеха обеспечивают специальными одеждой, обувью и другими средствами индивидуальной защиты. Спецодежда защищает человека от лучистого и конвективного тепла, брызг металла и шлака, пыли и загрязняющих веществ. Сталевары, миксеровые, разливщики, огнеупорщики (каменщики) получают суконные костюмы и кожаные ботинки (ГОСТ 12.4.045—78; 12.4.032— 77). Костюмы шьют из грубошерстного, плотного и теплоизолирующего сукна, которое предохраняет тело от термических ожогов и механических поражений осколками. Тонкий слой воздуха, удерживаемый грубым ворсом, защищает от теплооблучения. К средствам теплозащиты относятся также каски (текстолитовые или фибровые) с подстилающим вкладышем из шерстяной ткани — подшлемником; наголовные щитки и маски из прочного органического стекла, мелкоячеистой металлической сетки (3—4 мм); очкисветофильтры из синего стекла (ГО СТ 12.4.013—75); очки с металлизированными стеклами и боковыми сегментами. Большое значение для улучшения условий труда имеет рациональная организация работы в цехе — своевременный вывоз из главного здания составов с залитыми слитками, заполненных шлаковозов, железнодорожных платформ, груженных горячим скрапом, шлаком, боем кирпича. 2.3 Терморегуляция (теплооблучение) организма в конвертерном цехе Терморегуляция — физиологический механизм приспособления организма к тепловым изменениям в микросреде путем теплообмена для поддержания постоянной температуры тела в пределах 36—37°С. Теплопоглощение и теплоотдача при этом уравниваются. Источником теплооблучения человека служат, как указывалось, инфракрасное излучение и нагретый воздух. Тепло в организме образуется вследствие обмена веществ. Отдача тепла происходит главным образом через кожу излучением, конвекцией и испарением пота. Температура поверхности кожи составляет 33— 34°С. Интенсивность теплоотдачи тела излучением определяемся разностью температур кожи и окружающих предметов, а конвекцией — разностью температур кожи й окружающего воздуха. Физическое состояние микросреды характеризуют метеорологические факторы — температура, относительная влажность и скорость движения воздуха. Согласно санитарным нормам проектирования промышленных предприятий (СН 245—71) и ГО СТ 12.1.005—76 в горячих цехах на постоянных рабочих местах и работах средней тяжести в холодный и переходный периоды года при температуре наружного воздуха ниже + 10°С оптимальными считаются: температура воздуха + 1 7 — 19°С, относительная влажность — 60—30%, скорость движения воздуха — не более 0,3 м/с; допустимыми — соответственно 16—22°С; до 75% и не более 0,5 м/с. В теплый период года при температуре наружного воздуха более +10°С оптимальные значения ее, относительной влажности и скорости движения воздуха составляют соответственно 20—23°С (допустимая не более чем па 5°С выше средней температуры наружного воздуха в 13 ч самого жаркого месяца, но не более 28°С), 60—30% (при 28°С — не более 55%, при 27°С — 60%, при 26°С — 65%, при 25°С — 70%, при 24°С и ниже — не более 75%) и 0,2—0,5 м/с (допустимая 0,5— 1,0 м/с). Кроме того, указываются предельно допустимые концентрации (ПДК) вредных веществ. Они предусматривают в воздухе рабочей зоны и в зоне дыхания такие концентрации, которые при ежедневной (кроме выходных дней) работе в течение 8 ч или другой продолжительности, но не более 41ч в неделю на протяжении всего трудового стажа не могут вызвать заболеваний или отклонений здоровья. Оптимальные микроклиматические условия вызывают у человека ощущение теплового комфорта, не требуют напряжения терморегуляции организма. Работоспособность людей сохраняется в течение всей смены. Рабочей зоной считается пространство высотой до 2м над уровнем пола или площадки, на которых находятся места постоянного или временного пребывания людей. Зоной дыхания — пространство в радиусе до 50 см от лица. В конвертерном цехе в местах, где температура воздуха превышает 30°С, фактор перепада температур кожи и среды теряет свое регулирующее значение. Терморегуляция организма происходит в основном путем испарения пота, что существенно повышает нагрузки на сердечно-сосудистую и дыхательную системы. В таких условиях человек выделяет за смену 5— 6 л и больше влаги. Возникает ощущение дискомфорта — самочувствие ухудшается. Наступает скорое утомление. Для улучшения условий труда применяют санитарно-гигиенические меры: воздушный и водовоздушный душ, гидропроцедуры, радиационное охлаждение, рациональный питьевой режим. Воздушный душ (стационарный или передвижной) ускоряет подвижность воздуха на участке, что усиливает теплоотдачу организма конвекцией. В жаркое время воздух увлажняют, распыляя струю воды форсунками. При испарении капель воды, попавших на одежду и открытые части тела, охлаждается кожа. Зимой приточный воздух душа предварительно подогревают в калорифере. Водовоздушный душ нецелесообразно применять в чрезмерно запыленных помещениях. Там он не столько ослабляет теплооблучение, сколько разносит пыль по цеху. Гидропроцедуры — водяной душ или полудуш, устраиваемые вблизи рабочего места,— освежают человека, снимая перегрев тела. В помещениях пульта управления, в конторке мастера, в комнате кратковременного отдыха монтируют настенные панели или разводку труб (регистры), через которые пропускают холодную воду. Это радиационное охлаждение — эффективное средство улучшения условий труда в горячем цехе. Рациональный питьевой режим рассчитан на сохранение оптимального водносолевого баланса организма, что особенно важно в жаркое время, когда терморегуляция протекает главным образом за счет потовыделения. Обезвоживание организма приводит к повышению вязкости крови и ухудшает кровообращение, замедляет снабжение тканей кислородом, повышает температуру кожи,вызывает мышечную слабость, головокружение и может завершиться тепловым ударом. Для восполнения потери организмом солей с потом (большей частью — хлоридов) питьевую воду подсаливают (до 3—5 г поваренной соли на литр воды). Летом ее охлаждают до 14— 16°С и газируют углекислотой для придания приятного вкуса. Употребляют для питья и пресную охлажденную воду. Хорошо утоляет жажду белково-витаминный тонизирующий напиток, имеющий вкус хлебного кваса. Полезен и горячий чай. Из всего вышесказанного можем сделать вывод, что кислородно-конверторный цех целесообразно сделать холодным цехом с открывающимися створками для вентиляции. В зимний период это позволит сделать, без лишних затрат на оборудование для приточного холодного воздуха, урегулирование микроклимата и избыточного теплового излучения. В летний же период, полагаясь на розу ветров, также можно будет регулировать температуру, при помощи сквозной вентиляции. Минус в этом методе заключается в постоянном сквозном воздухе, что может привести к заболеванию работника на рабочем месте, если не контролировать заслонки установленные по всему периметру цеха. Во избежания данной проблемы есть решение в виде автоматизации регулировки заслонок при помощи датчиков температуры и влаги, а также применения вычислительной машины с заранее загруженными параметрами. 3. Применение и испытание новых современных СИЗ от теплового излучения для разливщика стали. Для улучшений условий труда нередко на предприятиях применяют альтернативные нормы СИЗ с новым видом спецодежды, отличающихся по составу ткани, пропитки, плотностью и возможностью защищать работника от вредных условий труда. Недавно совместно с фирмой «Вахруши» были проведены испытания «Костюма огнестойкого», который имеет теплоотражающую поверхность, с полным покрытием работника. Внутри стоит прокладка, для сохранения температуры тела, в которой находятся воздушные каналы для рециркуляции воздуха, которые в дальнейшем работают как воздушная завеса. Мы рассматриваем введение дополнительных каналов для создания дополнительного охлаждения в дальнейшем без вреда для организма и неопасного вы использовании. Также при разработке данного костюма появился вопрос об аварийном (быстром) его снятии, в случае неполадки данного костюма. Данный костюм разрабатывается немалое время, но главный вопрос о его стоимости. СИЗ должны быть относительно недорогими и в тоже время эффективными. Каждый год множество производителей предлагают свое видение по развитию защитных комплектов, что свидетельствует о высокой конкурентной среде рынка. Это требует от компаний новых идей по развитию собственных технологий, локализации производственных процессов и внедрению передовых мировых решений и практик с адаптацией под российские условия труда. Кроме этого, сейчас наблюдается исключительное внимание, например, со стороны энергетических предприятий к защите персонала и курсу на снижение показателей травматизма. Наряду с мировыми трендами на российском рынке существует также отдельное направление развития СИЗ — кастомизация. Все чаще и чаще под нужды какогото отдельно взятого предприятия СИЗ дорабатываются, трансформируются и зачастую приобретают совершенно новые характеристики. Часто крупные холдинги берут курс на формирование собственных корпоративных стандартов. Это свидетельствует, в первую очередь, о высоком внимании к специфике работы персонала, основанной на реальной оценке производственного травматизма, с наличием требований не только к внешнему виду защитной одежды и СИЗ, а также и к техническим характеристикам. При этом ситуация двойственная. С одной стороны, явно прослеживаются интерес и движение в сторону инноваций. Это касается и цифровизации в сфере охраны труда и СИЗ, и поиска новых решений в области мультирисков, и той работы, которую ведут производители по созданию более современных тканей для спецодежды и самих СИЗ. С другой стороны, главные документы, регламентирующие деятельность разработчиков, в частности Технический регламент Таможенного союза ТР ТС 019/2011 «О безопасности средств индивидуальной защиты» и основные ГОСТы, несовершенны. Они часто не охватывают всего спектра существующих рисков, а процесс внесения изменений в них настолько тяжелый и длительный по времени, что он просто не успевает за всеми требованиями рынка. То есть производитель вполне может оказаться в ситуации, когда он не сможет сертифицировать и далее поставлять потребителям действительно современные СИЗ, созданные в том числе по просьбе самих заказчиков, потому что ТР ТС 019/2011, принятый восемь лет назад, подобных рисков и защиты от них не предусматривает. Есть еще один немаловажный «сдерживающий» фактор на пути инноваций. Это ограниченные бюджеты на закупку СИЗ и тенденция к их постоянному пересмотру и сокращению, которая наблюдается в последние годы. Рынок вполне может оказаться в ситуации, когда производители СИЗ не будут мотивированы на разработку новых решений, так как заказчики не смогут их оплатить. Все это говорит о том, что развитие СИЗ есть и будет, остается лишь финансовый вопрос, который является не маловажным. Обеспечить одного или двух сотрудников дорогостоящими СИЗ-ами не составить труда, но если в штате уже 100 сотрудников, это становится невозможным. В этом случае стоит рассмотреть возможность применения средств коллективной защиты. 4. Средство коллективной защиты от теплового излучения для разливщика стали. 4.1. Стандартная защита от источников тепловых излучений. Для защиты от теплового излучения применяются средства коллективной (СКЗ) и индивидуальной (СИЗ) защиты. Классификация СКЗ дана на рис. 2.4. Основными методами защиты являются: теплоизоляция рабочих поверхностей источников излучения теплоты, экранирование источников или рабочих мест, воздушное душирование рабочих мест, радиационное охлаждение, мелкодисперсное распыление воды с созданием водяных завес, общеобменная вентиляция, кондиционирование. Рис. 2.4. Классификация средств коллективной защиты от тепловых излучений Средства защиты от теплового излучения должны обеспечивать: тепловую облученность на рабочих местах не более 0,35 кВт/м2, температуру поверхности оборудования не более 35 °С при температуре внутри источника теплоты до 100 °С и 45 °С при температуре внутри источника теплоты более 100 °С Теплоизоляция горячих поверхностей (оборудования, сосудов, трубопроводов и т. д.) снижает температуру излучающей поверхности и уменьшает общее выделение теплоты, в том числе ее лучистую часть, излучаемую в инфракрасном диапазоне ЭМИ. Для теплоизоляции применяют материалы с низкой теплопроводностью. Конструктивно теплоизоляция может быть мастичной, оберточной, засыпной, из штучных изделий и комбинированной. Мастичную изоляцию осуществляют путем нанесения на поверхность изолируемого объекта изоляционной мастики. Оберточная изоляция изготовляется из волокнистых материалов — асбестовой ткани, минеральной ваты, войлока и др. — и наиболее пригодна для трубопроводов и сосудов. Засыпная изоляция в основном используется при прокладке трубопроводов в каналах и коробах. Для засыпки применяют, например, керамзит. Штучная изоляция выполняется формованными изделиями — кирпичом, матами, плитами и используется для упрощения изоляционных работ. Комбинированная изоляция выполняется многослойной. Первый слой обычно выполняют из штучных изделий, последующие — мастичные и оберточные материалы. Теплозащитные экраны применяют для экранирования источников лучистой теплоты, защиты рабочего места и снижения температуры поверхностей предметов и оборудования, окружающих рабочее место. Теплозащитные экраны поглощают и отражают лучистую энергию. Различают теплоотражающие, теплопоглощающие и теплоотводящие экраны. По конструктивному выполнению экраны подразделяются на три класса: непрозрачные, полупрозрачные и прозрачные. Непрозрачные экраны выполняются в виде каркаса с закрепленным на нем теплопоглощающим материалом или нанесенным на него теплоотражающим покрытием. В качестве отражающих материалов используют алюминиевую фольгу, алюминий листовой, белую жесть; в качестве покрытий — алюминиевую краску. Для непрозрачных поглощающих экранов используется теплоизоляционный кирпич, асбестовые щиты. Непрозрачные теплоотводящие экраны изготовляют в виде полых стальных плит с циркулирующей по ним водой или водовоздушной смесью (рис. 2.5), что обеспечивает температуру на наружной поверхности экрана не более 30...35 °С. Рис. 2.5. Водоохлаждаемый экран для радиационного охлаждения и защиты от теплового облучения рабочих мест: 1 — подвод воды; 2 — сток воды; 3 — перегородки; 4 — переливное окно; 5 — труба с водой для промывки экрана; 6 — полость с перегородками; 7 — полость без перегородок Полупрозрачные экраны применяют в тех случаях, когда экран не должен препятствовать наблюдению за технологическим процессом и вводу через него инструмента и материала. В качестве полупрозрачных теплопоглощающих экранов используют металлические сетки с размером ячейки 3—3,5 мм, завесы в виде подвешенных цепей. Для экранирования кабин и пультов управления, в которые должен проникать свет, используют стекло, армированное стальной сеткой. Полупрозрачные теплоотводящие экраны выполняют в виде металлических сеток, орошаемых водой, или в виде паровой завесы. Прозрачные экраны изготовляют из бесцветных или окрашенных стекол — силикатных, кварцевых, органических. Обычно такими стеклами экранируют окна кабин и пультов управления. Теплоотводящие прозрачные экраны выполняют в виде двойного остекления с вентилируемой воздухом воздушной прослойкой, водяных и вододисперсных завес. Воздушное душирование представляет собой подачу на рабочее место приточного прохладного воздуха в виде воздушной струи, создаваемой вентилятором. Могут применяться стационарные источники струи и передвижные в виде перемещаемых вентиляторов (рис. 2.6). Струя может подаваться сверху, снизу, сбоку и веером. Рис. 2.6. Устройства воздушного душирования: а — стационарные; б — передвижные 4.2 Новая (тестируемая) защита от источников тепловых излучений. В производственной обстановке рабочие, находясь вблизи расплавленного или нагретого металла, пламени, горячих поверхностей и т. п., подвергаются действию тепла, излучаемого этими источниками. В результате поглощения падающей энергии повышается температура кожи и глубже лежащих тканей на облучаемом участке. Действие лучистого тепла не ограничивается изменениями, происходящими на облучаемом участке кожи, — на облучение реагирует весь организм. Под влиянием облучения в организме происходят биохимические сдвиги, наступают нарушения сердечно-сосудистой и нервной систем. Длительное воздействие инфракрасных лучей с длиной волны 0,72—1,5 мкм (лучи Фохта) вызывает катаракту глаз (помутнение хрусталика). Лучистое тепло, кроме непосредственного воздействия на рабочих, нагревает окружающие конструкции (пол, стены, перекрытие, оборудование), в результате чего температура воздуха внутри помещения повышается, что также ухудшает условия работы. У большинства производственных источников максимум излучаемой энергии приходится на длинноволновую часть спектра (инфракрасные лучи длиной волны λ > 0,78 мкм). При проектировании новых производств с источниками теплового облучения необходимо знать, какое тепловое облучение будет действовать на рабочих. Порядок расчета теплового облучения на рабочем месте следующий. Определяют интенсивность облучения на рабочем месте, зная источник излучения и расстояние до работающего, в ккал/м2ч: Еобл = С0 [(Т/100)4 - A ] εпрφ cos α, где С0 — коэффициент, зависящий от физических свойств излучающей поверхности; Т — температура излучающей поверхности; А — величина, учитывающая излучение при нормальных условиях (А = 85 — для кожи человека и хлопчатобумажной ткани; А = 110 — для сукна); εпр — приведенная степень черноты, учитывающая неполное поглощение лучистой энергии реальными (серыми) телами и отраженные потоки εпр=1/((1/ε1)+(1/ε2)-1), где ε1 и ε2 — степень черноты излучающего тела и облучаемого человека; φ — коэффициент облученности, показывающий, какая часть лучистого потока от излучающего тела попадает на тело человека; этот коэффициент зависит от относительного расстояния i = l/a (I — расстояние от источника излучения до человека; а — сторона квадрата или эквивалентный размер излучателя); при близком расположении человека к источнику φ = 1; обычно φ < 1 (определяется по справочникам); а — угол между нормалью к излучающей поверхности и направлением от центра излучающей поверхности к рабочему месту. Подсчитанную величину интенсивности облучения сравнивают с допустимой по нормам (E0бл < 300 ккал/м2*ч). Если E0бл > > 300 ккал/м2*ч, то возникает необходимость в проведении мероприятий по уменьшению действия излучения на работающих. Интенсивность облучения рабочих в ряде случаев составляет значительную величину (до 3000—6000 ккал/м2 ч и даже более), и в этих случаях лучистое тепло становится основным вредным производственным фактором. Способы защиты от лучистого тепла следующие: теплоизоляция горячих поверхностей, экранирование тепловых излучений, применение воздушного душирования, применение защитной одежды, организация рационального отдыха. Теплоизоляция является эффективным мероприятием не только по уменьшению интенсивности теплового излучения от нагретых пoверхностей, но и общих тепловыделений, а также для предотвращения ожогов при прикосновении к этим поверхностям. По действующим санитарным нормам температура нагретых поверхностей оборудования (например, печей) и ограждений на рабочих местах не должна превышать 45° С. Для теплоизоляции применяют самые разнообразные материалы и конструкции (специальные бетоны и кирпич, минеральную и стеклянную вату, асбест, войлок и т. д.). Наиболее распространенным и эффективным способом защиты от излучения является экранирование. Экраны применяют как для экранирования источников излучения, так и для защиты рабочих мест от воздействия лучистого тепла. По принципу действия экраны подразделяются на теплоотражающие, теплопоглощающие, теплоотводящие. Это деление в известной степени условно, так как любой экран обладает способностью отражать, поглощать или отводить тепло. Принадлежность экрана к той или иной группе зависит от того, какое свойство отражено в нем наиболее сильно. В зависимости от возможности наблюдения за рабочим процессом экраны можно разделить на три типа: непрозрачные, полупрозрачные и прозрачные. Материалами для теплоотражающих экранов служат листовой алюминий, белая жесть, альфоль (алюминиевая фольга), укрепляемые на несущем материале — картоне, сетке и т. п. В теплопоглощающих экранах применяют материалы с большим термическим сопротивлением (асбестовые щиты на металлической сетке или листе, огнеупорный кирпич и т. д.), вследствие чего температура наружной поверхности резко уменьшается. Теплоотводящие экраны представляют собой сварные или литые конструкции, охлаждаемые протекающей внутри водой. Они могут применяться при любых интенсивностях излучения. К полупрозрачным теплопоглощающим экранам относятся металлические сетки (размер ячейки 3—3,5 мм), цепные звенья, армированное стекло. Такие экраны уступают по эффективности сплошным экранам, поэтому их применяют при интенсивности излучения менее 1000 ккал/м2-ч. Металлические сетки, орошаемые водой, являются теплоотводящими экранами, применяют их также при небольших интенсивностях излучения. Для прозрачных экранов используют силикатное, кварцевое органические стекло, тонкие (до 2 нм) металлические пленки на стекле. или Наибольшее распространение получили водяные завесы, устраиваемые у рабочих окон печей в том случае, когда через экран необходимо вводить инструмент, заготовки и т. д. При выполнении трудоемких работ правильная организация отдыха имеет большое значение для восстановления работоспособности. Для рабочих устраивают специальные места отдыха, расположенные недалеко от места работы, но в то же время достаточно удаленные от источников излучения^ снабженные вентиляцией, питьевой водой и т. д.