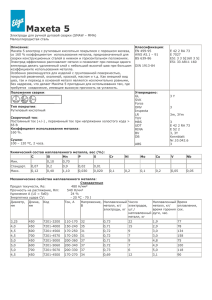

Содержание Введение ................................................................................................................... 2 1. Характеристика способа сварки ........................................................................ 3 2. Анализ технологической свариваемости материала ....................................... 4 2.1 Химический состав и структура исходного металла ..................................... 4 2.2 Оценка свариваемости материала и определение температуры подогрева заготовок перед сваркой ......................................................................................... 5 3. Выбор сварочных материалов ........................................................................... 6 4. Расчет параметров режима сварки .................................................................... 7 5. Определение геометрических размеров сварного шва ................................... 8 6. Характеристика металла шва ............................................................................. 8 6.1. Расчетное определение химического состава металла шва ......................... 8 6.2. Оценка условий получения однородной структуры металла в сварном соединении ............................................................................................................... 9 7. Разработка технологии получения сварного соединения ............................. 10 8. Расчет технико-экономических показателей сварки соединения ................ 10 9. Выбор сварочного оборудования .................................................................... 11 10. Заполнение технологической карты.............................................................. 12 Заключение ............................................................................................................ 13 Список литературы ............................................................................................... 14 Приложение Карта технологического процесса сварки ................................... 15 Изм. Лист Разраб. Провер. Реценз. Н. Контр. Утверд. № докум. Подпись Дата Лит. Лист Листов 1 15 Введение Сварка плавлением — это процесс соединения двух деталей или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Сталь 12Х18Н10Т предназначена для изготовления деталей, работающих при темпратуре до 600 °С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от —196 до +600 °С, а при наличии агрессивных сред до +350 °С. Задание на Курсовую работу Разработать технологическую карту сварки в среде углекислого газа соединения из стали 12Х18Н10Т толщиной 5 мм и длиной 380 мм. Тип сварного соединения С8. Лист Изм. Лист № докум. Подпись Дата 2 1. Характеристика способа сварки Сварка в среде углекислого газа нашла широкое применение в промышленности. Сущность метода. При сверке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (рис.1.1). Теплотой дуги расплавляется основной металл 4 и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. Рисунок 1.1 – Схема сварки в среде защитных газов Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обуславливает большие технологические возможности способа, как в отношении свариваемых металлов, так и их толщин. По сравнению с другими способами сварка в среде защитных газах обладает ряд преимуществ: - высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; - возможность сварки в различных пространственных направлениях; - возможность визуального наблюдения за образованием шва; - отсутствие операций по засыпке и удалению флюса и шлака; - высокая производительность и легкость механизации и автоматизации; - низкая стоимость при использовании активных защитных газов; Лист Изм. Лист № докум. Подпись Дата 3 К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги. Техника сварки плавящимся электродом. Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. В силу физических особенностей стабильности дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавленного электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивании. Применение переменного тока невозможно из-за нестабильного горения дуги. 2. Анализ технологической свариваемости материала 2.1 Химический состав и структура исходного металла Химический состав стали 12Х18Н10Т ГОСТ 7350-77 приведен в таблице 2.1. Таблица 2.1 – Химический состав стали 12Х18Н10Т ГОСТ 7350-77 Массовая доля элементов, % Углерод Кремний Марганец Сера Фосфор не более 0,12 0,8 2,0 0,02 0,04 Хром Никель Титан 17-19 11-13 5-0,7 Для основного металла по средним значениям концентрации (%) легирующих элементов первоначально рассчитываются эквивалентные значения хрома и никеля (%) по формулам: ЭСr = %Сr + %Мo + 2%Тi + 2%Al + %Nb + 1,5%Si + %V; (2.1) ЭNi = %Ni + 30%C + 30%N + 0,5%Мn (2.2) ЭСr = 19 + 25 + 1,50,8 = 30,2%; Лист Изм. Лист № докум. Подпись Дата 4 ЭNi = 13 + 300,12 + 0,52 = 17,6%. Определение структуры заданной стали осуществляется по диаграмме Шеффлера (рис.2.1) Рисунок 2.1 – Диаграмма Шеффлера По диаграмме Шеффлера видно, что сталь относится к сталям аустенитно-ферритного класса. Механические свойства стали представлены в таблице 2.2. Таблица 2.2 – Механические свойства стали 12Х18Н10Т ГОСТ 7350-77 Предел Ударная текучести Временное Относительное вязкость Т, Н/мм2 сопротивление В, удлинение 5, KCU, Дж/см2 (кгс/мм2) Н/мм2 (кгс/мм2) %, не менее (кгсм/см2) не не менее 235 (24) менее 530 (54) 38 - 2.2 Оценка свариваемости материала и определение температуры подогрева заготовок перед сваркой Склонность соединения к горячим трещинам оценивается расчетностатистическими показателями, исчисляемыми для заданного материала по формуле: Лист Изм. Лист № докум. Подпись Дата 5 L = 299C + 8Ni + 142Nb -5.5(%Fe)2 -105 = = 2990.12 + 813 - 5.5(10)2 - 105 = -547 Так как L < 0, то сталь не склонна к образованию горячих трещин Оценка образования холодных трещин Сэ = С +Mn/6 + (Сr + Mo + V)/5 + (Ni + Cu/)1/15 = = 0,12 + 0,8/6 + 19/5 + 13/15 = 4,92% Свариваемость плохая, так Сэ >0, 45%. Возможно образование холодных трещи. Так как Сэ > 0.25, то требуется предварительный подогрев металла: Т п 350 С э 1 0,005S 0.25 350 4,921 0,005 5 0.25 766 0 C . 3. Выбор сварочных материалов В качестве сварочных материалов при сварке в среде защитных газов используется электродная проволока и защитный газ. При выборе сварочной проволоки учитываем, что химический состав проволоки должен быть наиболее сроднен к химическому составу основного металла. Для сварки стали 12Х18Н10Т используем проволоку Св06Х19Н10М3Т ГОСТ 2246-70 [1, стр.300, табл.78]. Химический состав сварочной проволоки приведен в таблице 3.1. Таблица 3.1 – Химический состав сварочной проволоки Св- 06Х19Н10М3Т ГОСТ 2246-70, % Химический состав, % Марка проволоки С Si Св- не не 06Х19Н10 более более М3Т 0,08 0,06 Mn Cr 1,0-2,0 18-20 Ti 0,50,8 Ni S P не более 9-11 0,018 0,025 В качестве защитного газа используем СО2 ГОСТ 8050-85. Лист Изм. Лист № докум. Подпись Дата 6 4. Расчет параметров режима сварки Диаметр проволоки зависит от толщины металла. Для толщины свариваемого металла 5 мм dэ = 1,2 мм. [2, стр.8, табл.2] Для сварки под флюсом и в среде углекислого газа силу сварочного тока можно определить по формуле: I св Н пр kп 100, (4.1) где Нпр - глубина проплавления; Для одностороннего сварочного шва С8 Нпр =S = 5 мм. где kП – коэффициент пропорциональности, зависящий от условий сварки; kП =1 [2, стр.9, табл.3] 5 I св 100 500 A. 1 Уточняем диаметр проволоки d э 1.13 I св , j (4.2) где j - допустимая плотность тока, А/мм2; j = 90-200 А/мм2 [2, стр.9, табл.4]. Примем j = 200 А/мм2 d э 1.13 500 1,8 мм . Принимаем dэ = 2 мм 200 Напряжение для сварки в СО2: U 2 20 0.05 0.05 I св 1 20 500 1 37,7 1 В. dэ 1,6 (4.3) Скорость подачи VП.ПР, м/ч сварочной проволоки вычисляют по формуле: VП.ПР. α н I св , γFэ100 (4.4) где αН– коэффициент наплавки, г/(А • ч); для сварки в СО2 αН = (12…14) г/(А • ч); Лист Изм. Лист № докум. Подпись Дата 7 γ – плотность железоуглеродистого металла, γ = 7,8 г/см3. FЭ – площадь сечения проволоки, см2: d 2э 3,14 0,2 Fэ 0,0314 см2 4 4 2 VП.ПР. 14 500 285 м/ч 7,8 0,0314 100 5. Определение геометрических размеров сварного шва Для заданного типа сварного шва С8 по ГОСТ 14771-76 определяем конфигурацию подготовки кромок и размеры отдельных элементов (рис.5.1). Рисунок 5.1 – Конструктивные элементы сварного соединения Определим площадь поперечного сечения наплавленного металла по формуле: FН = Sb + 0,5(S-c)2tgα + 0.75eg = = 51 + 0,5(5-1)2tg40 + 0.7581 = 17.7 мм2 = 0,177см2 6. Характеристика металла шва 6.1. Расчетное определение химического состава металла шва Сварной шов состоит из основного и наплавленного металлов, которые перемешиваются, образуя сварочную ванну. При этом легирующие элементы из основного металла (Эо) и проволоки (Эн) в количестве, пропорциональном доле участия металле в шве основного (θО) и Лист Изм. Лист № докум. Подпись Дата 8 наплавленного (θн) металла, соответственно, формируют содержание элементов (Эисх) в исходном составе металла шва: Эисх = Эо θО + ЭН θН (6.1) Доли участия основного и присадочного металла в шве равны: θ0 = F0/Fш; θН = FН/Fш; θ0 + θН = 1. (6.2) где Fо – площадь основного металла в металле шва, мм2; Fо = Fш - Fн (6.3) Fш = 35 мм2 Fо = 35 – 17.7 = 17.3 мм2 θ0 = 17.3/35 = 0,494; θН = 17.5/35 =0,506. Содержание никеля Niисх = 130.494 + 110.506 = 11.988%; Содержание углерода Сисх = 0,120.494 + 0,080.506 = 0,1%; Содержание марганца Mnисх = 20.494 + 20.506 = 2%; Содержание титана Тiисх = 50.494 + 0.80.506 = 2.875 %; Содержание хрома Crисх = 190.494 + 200.506 = 19.506%; Содержание серы Sисх = 0.020.494 + 0.0180.506 = 0.019%. 6.2. Оценка условий получения однородной структуры металла в сварном соединении Структура металла шва определяется также по диаграмме Шеффлера. При этом для определения эквивалентов по никелю ЭNiш и хрому ЭСrш необходимо пользоваться формулами: ЭNiш= %Ni + 30%C + 30%N + 10%В + 0,5%Мn; ЭNiш= 11.988 + 300.1 + 0,50.8 = 15.388 %; ЭСrш= %Сr + 2%Аl + %V + 5%Тi + 1,5%S + 2%Nb + 2%Мо + 1,5%W. ЭСrш= 19.506 + 52.875 + 1,50.019 = 33.91%. Определив ЭNiш и ЭСrш, наносят на диаграмму Шеффлера точку, соответствующую структуре шва. Структура шва – ферритно-аустенитная. Лист Изм. Лист № докум. Подпись Дата 9 7. Разработка технологии получения сварного соединения 1. Перед сваркой соединяемые детали на расстоянии не менее 20 мм от шва должны быть очищены от грязи, масел, старой краски, следов коррозии; 2. Перед сваркой деталей необходимо произвести предварительный подогрев деталей до 250- 3000С; 3. Установить режимы сварки: Iсв = 500 А; Напряжение дуги 37.71В; скорость подачи сварочной проволоки VП.ПР = 285 м/ч = 4.75 м/мин; 4. Прихватить выводные планки; 5. Произвести сварку изделия обратноступенчатым методом, для этого детали делим на два участка. Шов заканчивать на выводной планке; 6. Удалить выводные планки; 7. Произвести 8. Расчет технико-экономических показателей сварки соединения Общее время на выполнение сварочной операции св. состоит из нескольких компонентов и определяется по формуле: св. = tо+ tп.з.+ tв+ tобс+ tn, (8.1) где t n.з. - подготовительно-заключительное время; tо - основное время; tв - вспомогательное время; tобс - время на обслуживание рабочего места; tn - время перерывов на отдых и личные надобности. Основное время - это время на непосредственное выполнение сварочной операции, которое определяется по формуле: t0 М НМ , I св (8.2) где Мнм – масса наплавленного металла, г: Мнм = Fн×Lш×γ , (8.3) Мнм = 0,177×38×7,8 = 52,463 г Лист Изм. Лист № докум. Подпись Дата 10 t0 52,463 0,0075 ч 0,45 мин. 14 500 Расход электродной проволоки вычисляется по массе наплавленного металла с учетом потерь его на угар и разбрызгивание: Р = Кр Мнм (8.4) Кр = 1,1 Р = 1,152,463 = 57,7 г. Расход защитного газа зависит от силы сварочного тока и составляет 20...22 л/мин. 9. Выбор сварочного оборудования Для полуавтоматической сварки в СО2 по возможности необходимо выбирать полуавтомат, который поставляется в комплекте с источником питания. Кроме силы сварочного тока полуавтомат должен обеспечивать сварку проволокой выбранного диаметра, а также обеспечивать скорость подачи проволоки, полученную при расчете режима сварки. Для сварки выбираем сварочный полуавтомат ПДГ-510 (рис.9.1) с ВДУ-601С. Рисунок 9.1 – сварочный полуавтомат ПДГ-510 с ВДУ Лист Изм. Лист № докум. Подпись Дата 11 Таблица 9.1 – Технические характеристики полуавтомат ПДГ-510 Параметр Номинальное напряжение, ПДГ-510 питающей сети, 50Гц/В Номинальный сварочный ток: при ПВ=60% и цикле сварки 5 мин, А 380 500 Пределы регулирования сварочного тока, А 100-500 Расход защитного газа, л/ч 480-1280 Диаметр электродной проволоки, мм Пределы регулирования скорости 1,2-2,0 подачи электродной проволоки , м/ч Масса полуавтомата, кг 70-1200 18 10. Заполнение технологической карты Результаты расчетов заносим в технологическую карту (приложение 1). При отсутствии числовой или текстовой информации в ячейке ставим прочерк. Лист Изм. Лист № докум. Подпись Дата 12 Заключение В результате выполнения курсовой работы мы научились: 1. Оценивать свариваемость материала и определять температуру подогрева. Результаты расчетов показали, что свариваемость стали плохая, возможно образование холодных трещин, требуется предварительный подогрев и последующий отпуск; 3. Для сварного соединения подобрали режимы сварки, выбрали сварочные материалы и определи норму времени на выполнении сварочной операции. 4. Для сварного шва определили химический состав и структуру шва. Структура шва – ферритно-аустенитная. 5. Для выбранных режимов сварки подобрали сварочный полуавтомат ПДГ-510 с ВДУ 601С. Лист Изм. Лист № докум. Подпись Дата 13 Список литературы 1. Акулов, А. И., Демянцевич В.П, Технология и оборудование сварки плавлением/А.И. Акулов. М.: Машиностроение, 1977.- 432 с. 2. Салангин В.Г., Методические указания по выполнению курсовой работы по дисциплине «Основы сварки плавлением» для студентов, обучающихся по направлению 15.03.01 «МАШИНОСТРОЕНИЕ», профиль «Оборудование и технология сварочного производства». Лист Изм. Лист № докум. Подпись Дата 14 Приложение Карта технологического процесса сварки Способ сварки - УП Марка основного материала 12Х18Н10Т ГОСТ 7350-77 (М11) Тип шва – СШ Типоразмеры, мм: Тип соединения по НД Лист, (длина -L) 380 х 200 С8 (стыковой) (ширина - B), 2 штуки Положение при сварке – Н Толщина металла - 5 мм. Обозначение шва (по стандарту) – Температура подогрева -250-3000. С8 ГОСТ 14771-76 Рекомендуемая скорость охлаждения шва - произвести отпуск при температуре 1500С в течении 1 ч. Сварочные материалы (обозначение проволока Св-06Х25Н12ТЮ ГОСТ по ГОСТ): 2246-70; углекислота СО2 ГОСТ 8050-85 Параметры режима сварки: Iсв = 500 А; U =37.71В; VП.ПР = 285м/ч; t0 = 0.017 ч Сварочное оборудование: Источник питания Автомат/полуавтомат Примечания: метод контроля ВДУ601С полуавтомат ПДГ-510 Визуальный и измерительный по РД 03-606 – 03, объем 100% Ультразвуковой по ГОСТ 14782-86 объем 100% Лист Изм. Лист № докум. Подпись Дата 15