МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ»

Санкт-Петербургский Горный университет

Кафедра горных и транспортных машин

КУРСОВАЯ РАБОТА

По дисциплине: Горные машины и оборудование.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Тема: Расчет и выбор электромеханического оборудования подъемной установки для

шахты (рудника)

АВТОР:

студент гр. ГГ-15-1

________________

(подпись)

/Горев Д.А./

(Ф.И.О.)

ОЦЕНКА: _____________

ПРОВЕРИЛ:

Руководитель проекта

доцент

(должность)

_______________

(подпись)

Санкт-Петербург

2018

/Труфанова И.С./

(Ф.И.О.)

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ»

УТВЕРЖДАЮ

Зав. кафедрой ГТМ

Александров В.И. /________/

"___"______________2018г.

КУРСОВАЯ РАБОТА

По дисциплине:

Горные машины и оборудование

ЗАДАНИЕ

Студенту группы

ГГ-15-1

Горев Даниил Александрович

(шифр группы)

(Ф.И.О.)

Тема проекта: Расчёт и выбор электромеханического оборудования шахтной подъемной

установки

1. Исходные данные:

Производительность шахты (рудника)………1500……….тыс. тонн/год

Глубина шахты (рудника)……………………..240…………………м

Срок службы шахты (рудника)…………………62…………………лет

Стоимость электроэнергии за 1 кВт·ч…………2,15…………………….руб

Дополнительные условия

………………………………………………………………………………………………

………………………………………………………………………………………………

2. Срок сдачи законченного проекта: "21" декабря 2018г.

Руководитель проекта:

доцент

(должность)

___________

(подпись)

/Труфанова И.С./

(Ф.И.О.)

Аннотация

В курсовой работе произведен расчет и выбор электромеханического оборудования

подъемной установки для шахты. Курсовая работа содержит в себе: введение, 3 главы,

заключение, список используемой литературы и приложения.

Первая глава – Классификация установок шахтного подъема.

Вторая глава – Схема подъемных установок для вертикальных стволов.

Третья глава – Расчёт и выбор оборудования для подъемной установки.

Проект содержит: 21 стр., 1 рис., 7 табл. 2 прил.

Annotation

In the course work made the calculation and selection of electromechanical equipment

lifting equipment for the mine. Course work contains: introduction, 3 chapters, conclusion, list of

used literature and applications.

The first chapter - Classification installations mine rise.

The second chapter - Scheme of lifting installations for vertical trunks.

The third chapter - Calculation and selection of equipment for lifting installation.

The project contains: 21 p., 1 fig., 7 tab. 2 pag.

3

Оглавление

Введение .....................................................................................................................................5

1. Классификация установок шахтного подъема. ..................................................................6

2. Схема подъемных установок для вертикальных стволов..................................................7

3. Расчёт и выбор оборудования для подъемной установки .................................................8

Заключение...............................................................................................................................20

Список используемой литературы .............................................................................................21

4

Введение

Оборудование шахтного подъема представляет собой комплекс машин и

механизмов, который связывает подземную часть шахты (рудника) с поверхностью, и

предназначен для выдачи на поверхность добываемого угля и получаемой при проходке

горных выработок породы, быстрого и безопасного спуска и подъема людей,

транспортирования крепежного леса, горно-шахтного оборудования и материалов. При

помощи подъемной установки производятся также осмотр и ремонт армировки и крепления

ствола шахты.

На крупных шахтах, как правило, имеются две -три действующие подъемные

установки, и каждая из них предназначена для определенных целей (выдачи угля, спускаподъема людей, выдачи породы и т. д.), а не является резервом другой.

От надежной, бесперебойной и производительной работы шахтного подъема зависит

ритмичная работа всей шахты в целом, поэтому к подъемным установкам (из всего

комплекса электромеханического оборудования шахты) предъявляют особые требования в

отношении надежности и безопасности работы.

5

1. Классификация установок шахтного подъема.

Подъемная установка состоит из подъемного оборудования и горнотехнических

сооружений. К подъемному оборудованию относятся подъемная машина с приводом,

канаты, копровые и отклоняющие шкивы, подвесные и прицепные устройства, парашюты,

подъемные сосуды, посадочные устройства для клетей (кулаки, качающиеся площадки,

брусья), загрузочные и разгрузочные устройства. К горнотехническим сооружениям

относятся сооружения, которые расположены в околоствольном дворе (загрузочный бункер

и камера для опрокидывателя на скиповом подъеме или приемно-отправительная площадка

на клетевом подъеме); ствол шахты, оборудованный направляющими проводниками для

подъемных сосудов на вертикальном подъеме или рельсовыми путями для вагонеток или

скипов на наклонном подъеме; надшахтные сооружения, состоящие из копра и приемного

бункера для разгрузки подъемных сосудов на скиповом подъеме или надшахтное здание с

приемными площадками и откаточными путями на клетевом подъеме, здание подъемной

машины.

Общее устройство основного оборудования подъемных установок и конструкция

входящих в ее состав элементов весьма многообразны, что определяется в первую очередь

разнообразием горно-технических условий, в которых функционируют подъемные

установки, а также многообразием конкретных функций, которые на них возлагаются.

Среди последних особо выделяют характер поднимаемых и опускаемых шахтных грузов.

Установки шахтного подъема различают:

По назначению:

- главные (для подъема полезного ископаемого, а также породы на поверхность);

- вспомогательные (для подъема и спуска людей и различных грузов); проходческие (при проходке и углубке стволов шахты);

- инспекторские или аварийные (для ревизии ствола и подъема людей в аварийных

случаях).

По типу подъемных сосудов - клетевые, скиповые и бадьевые. По уравновешиванию массы

подъемных канатов:

- система неуравновешенная;

- статически уравновешенная;

- динамически уравновешенная.

По типу органов навивки подъемного каната:

- с постоянным радиусом навивки (цилиндрические барабаны, шкивы трения);

- с переменным радиусом навивки (бицилиндроконические барабаны).

По расположению относительно земной поверхности:

- поверхностные;

- подземные.

По углу наклона ствола:

- вертикальные;

- наклонные до 30°;

- наклонные свыше 30°;

По высоте подъема:

- не глубокие до 500м;

- средней глубины 500-1000м;

- глубокие 1000-1500м;

- сверхглубокие более 1500м.

По количеству сосудов:

- однососудные;

- двухсосудные;

- сосуды с противовесом.

6

Главные подъемные установки предназначены для выдачи полезного ископаемого;

обычно это двухскиповые установки со скипами различной грузоподъемности.

Вспомогательные - (людские, грузолюдские или грузовые) предназначены для подъема и

спуска людей, материалов и оборудования. В зависимости от количества стволов на шахте

и загруженности подъема они оборудуются двумя клетями или клетью с противовесом.

Аварийно-ремонтные подъемы - подъемы, которыми оборудуются фланговые

вентиляционные и воздухоподающие стволы, оборудованные одной подъемной

установкой, на случай аварии на ШПУ или застревании подъемных сосудов в стволе.

Проходческий подъем оборудуется бадьей, которая движется в стволе по специальным

канатным направляющим.

2. Схема подъемных установок для вертикальных стволов

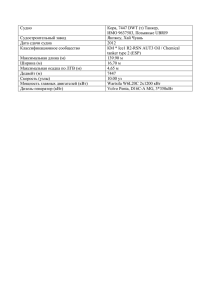

На рисунке 1 показаны схемы подъемных установок для вертикальных стволов. Над

стволом шахты устанавливается надшахтный копер 1, на верхней площадке которого

укреплены два направляющих (копровых) шкива 2. Подъем и спуск клетей 3 (рисунок 1, а)

и скипов 4 (рисунок 1, б) производится подъемной машиной 5, находящейся в отдельном

здании 6, расположенном на расстоянии 20–40 м от копра. Подъемные

канаты 7 перекинуты через направляющие шкивы и одним концом прикреплены к барабану

подъемной машины, а другим – к шахтной клети или скипу.

Рисунок 1 Схемы подъемных установок для вертикальных стволов:

а – клетевой; б – скиповой

При вращении барабана подъемной машины один канат навивается на него,

поднимая клеть из шахты, а другой свивается, опуская вторую клеть в шахту. Подъемные

сосуды одновременно загружаются в шахте и разгружаются на поверхности на специальных приемных площадках.

В подъемных установках, оборудованных неопрокидными клетями, груженые

вагонетки на нижней приемной площадке вкатываются в клеть, выталкивая из нее

порожние вагонетки, и поднимаются по стволу до верхней приемной площадки в

надшахтном здании, где груженые вагонетки выкатываются из клети, а порожние вагонетки

вкатываются в нее. Затем процесс обмена вагонеток на приемных площадках повторяется.

В подъемных установках, оборудованных скипами, груженые вагонетки

разгружаются в околоствольном дворе при помощи опрокидывателя 8 (рисунок 1, б) в

загрузочное устройство 9, откуда уголь загружается в скипы. Затем скипы поднимаются по

стволу на поверхность и в надшахтном здании автоматически разгружаются в разгрузочное

устройство. Скипы так же, как и клети, движутся в стволе по направляющим проводникам.

7

3. Расчёт и выбор оборудования для подъемной установки

3.1. Исходные данные

Производительность угольной шахты Агод =1500000 т/год;

Глубина шахты Нш = 240 м ;

Число рабочих дней в году Nгод = 300;

Стоимость электроэнергии q = 2,15 руб./кВт*ч.

3.2. Основные параметры подъемной установки

3.2.1. Оптимальная грузоподъемность скипа

Часовая производительность подъемной установки

Ачас

с Агод 1,5 1500000

416, т / ч , где

N z t

300 3 6

с – коэффициент неравномерности подачи полезного ископаемого к стволу -1,5;

N –число рабочих дней в году - 300;

z – количество рабочих смен – 3;

t – время рабочей смены – 6 часов.

Оптимальная масса груза скипа (формула Еланчика)

Qопт

aT H

4 280 10

Aчас

416,666 8904,245 кг, где

3,6

3,6

aT -коэффициент продолжительности подъёма, 4 aT 4,61, для пятипериодной

тахограммы aT =4;

H - высота подъёма, м;

Ачас. - часовая производительность т/ч;

- ориентировочное значение паузы на загрузку и разгрузку, определяется

методом итерации с учетом нормативов.

Для скипового подъема высота подъема

H = Hш +hзу+hп = 240+20+20 = 280 м , где

Hш-глубина шахты, м; hзу – глубина загрузочного устройства, 20-25м; hп – высота

приемного бункера, 15-20м;

По прил.1 принимаем скип с донной разгрузкой. Результат выбора сводится в

таблицу. Сосуд выбирается ближайший по грузоподъемности.

8

Таблица 1

Характеристика выбранного скипа

Тип

скипа

Грузоподъемн Собствен

ость Q,

ная масса

кг

Q',

кг

11СН1

1-1

9000

7550

Высота

скипа в

положени

и

разгрузки

hc, м

9,95

Высота

разгрузочн

ых кривых

h0 , м

Пауза в цикле

подъема Θ, с

Расстояние между

центрами

сосудов, lкш, м

2,17

11

2,10

3.2.2. Число рабочих циклов подъема в час

n

Aчас 416666

46 ц/час.

Q

9000

Продолжительность рабочего цикла

3600 3600

77,760 c .

n

46

Tц

Время движения в цикле подъема

tдв = Tц – Θ = 77,760 - 11 = 66,760 с.

Средняя скорость движения сосуда

vср

Н

280

4,194 м/с.

t дв 66,760

Максимальная ориентировочная скорость подъема

vmax vср 1,2 4,194 5,039 м/с , где

α – множитель скорости 1,2- 1,25.

3.2.3. Расчет и выбор подъемных канатов.

Погонная масса подъемного каната

р

Q Q

9000 7550

6,783 кг/м , где

4

св р

1,08 10 1,6 109

H0

274,825

g kст

9,8 6,5

λсв – коэффициент свивки каната, для прядевых канатов принимается 1,08·10-4

м3/кг;

σр – временный предел прочности материала каната на разрыв, 1,6·109 Па;

kст – кратность запаса прочности каната по статической нагрузке, в соответствии

с ПБ для грузового подъема принимается 6,5;

H0 – максимальная длина отвеса каната, м;

Н0 = Нщ+hзу+hп+h´=240+20+14,825 = 274,825 м, где

9

h´ высота от верхней приемной площадки до оси копрового шкива и

вычисляется, как

h´= hс + hпп + 0,75·Rкш = 9,95+3+0,75·2,5=14,825, где

hпп – высота допустимого по ПБ переподъема сосуда -3 м;

Rкш - радиус копрового шкива, предварительно принимается 2,5 м.

Данные выбираемого каната сводятся в таблицу.

Таблица 2

Характеристика выбранного каната

Тип

ГОСТ

Диаметр, dк, мм

Погонная масса, р, кг/м

ЛК-РО

7668-80

44,5

7,770

S Σ,

H

1230000

Проверка каната по запасу статической прочности

kст.факт

S

kст.ПБ

g (Q Q pH o )

kст.факт

kст.ПБ

1230000

9,8(9000 7550 7,770 274,825)

6,5

6,717 .

6,717 6,5 неравенство выполняется

Если это неравенство не выполняется, то принимается к установке канат с большей

погонной массой.

3.2.4. Расчет и выбор подъемной машины.

Минимальный диаметр барабана подъемной машины

Dmin = c·dк = 79·44,5 = 3515,5 мм, где

с – коэффициент кратности -79.

Диаметр барабана Dб принимается стандартный ближайший больший.

Dб = 4

Максимальное натяжение струны каната не должно превышать допустимое

(паспортное) для выбираемой подъемной машины.

Fст.мах = g(Q+Q´+p ·H0 ) ≤ Fст.пасп..

Fст.мах = 9,8·(9000 +7550 + 7,770 ·274,825) = 183116,824 Н

Fст.пасп = 220000 Н

Максимальная разность натяжений ветвей канатов не должна превышать

допустимое (паспортное) значение для выбираемой подъемной машины.

ΔFст.мах = Fст.мах - Fст.мin ≤ ΔFст.пасп., Где

10

Fст.мin = g(Q´+p · h´) = 9,8(7550 + 7,770 · 14,825) = 75118,864 Н

ΔFст.мах = 183116,824 – 75118,864 = 107997,960 Н

ΔFст.пасп = 160000 Н

107997,960 Н ≤ 160000 Н условие выполняется

Ширина навивочной части барабана двухбарабанной подъемной машины – Вн

определяется, как

H hзап

280 30

Вн

z тр 1(d к )

4 1(44,5 2) 1379,609 мм,

3,14 4

Dб

где hзап – длина запаса каната, принимается 30-40 м;

zтр - количество витков трения на барабане, принимается 3-6;

ε - зазор между соседними витками на барабане, 2-3мм.

Имея эти данные можно выбрать подъемную машину, параметры которой сводятся

в таблицу.

Таблица 3

Характеристика выбранной подъемной машины

Тип

Диамет

р

бараба

на, м

Ширина

навивочн

ой части

В, м

2Ц-4 Х

1,8

4

1,8

Максимальн

ое

статическое

натяжение

ветви

каната, кН

220

Максимальная

разность

статических

натяжений

ветвей, кН

160

Предлагаем

ые

передаточн

ые

отношения

редукторов

10,5; 11,5;

20

Момент

инерции

барабана

подъемной

машины Jб,

кг·м2

90000

Копровые шкивы выбираются по допустимому диаметру при пропускании каната.

Минимальный диаметр копрового шкива подъемной установки

Dmin = c·dк = 79·44,5 = 3515,5 мм, где

с – коэффициент кратности -79. Диаметр копрового шкива Dшк принимается

стандартный ближайший больший. Параметры копрового шкива сводятся в таблицу.

Таблица 4

Характеристика выбранного копрового шкива

Тип

Диаметр Dкш , м

ШК-4

4,0

Допустимое усилие

на

шкиве, кН

1520

Момент инерции J,

кг·м2

8550

3.2.5. Предварительный выбор подъемного двигателя.

Уточненная максимальная скорость движения подъемного сосуда

11

vmax

Dб nном

60 iред

3,14 4 300

5,460 м/с , где

60 11,5

nном – номинальная частота вращения двигателя, об/мин;

iред - передаточное отношение редуктора.

Ориентировочная мощность подъемного двигателя определяется, как

N ор

λ k g Q vmax 1,25 1,15 9,8 9000 5,460

728,694 кВт где

1000 ηред

1000 0,95

η ред – КПД редуктора

при iред =10,5 и 11,5 η ред=0,95

при iред =20 и 30 η ред=0,90.

k - коэффициент шахтного сопротивления, равен 1,15

λ - коэффициент эффективного усилия подъема, равен 1,25

Предварительно выбираем электродвигатель АКН2-18-43-20

Таблица 5

Характеристика предварительно выбранного двигателя

Тип

электродвигателя

Номинальная

мощность, кВт

Частота

вращения,

об/мин

КПД

%

Перегрузочная

способность, γ

Момент

инерции кг·м2

АКН2-18-43-20

800

295

0,933

2,3

875

Маховый

момент

ротора,

кН·м2

35

3.2.6 Выбор редуктора:

Тип редуктора выбирают по передаточному числу и величине крутящего момента

на его тихоходном валу. Последний не должен быть меньше максимального значения

момента на коренном валу подъемной машины.

Требуемое значение момента вращения на тихоходном валу редуктора, исходя из

максимального использования перегрузочной способности приводного двигателя,

М (

8120 Pд д

GD 2 рот

8120 800 0.933

35000

0.03

i) i (

2.3 0.03

11.5) 11.5 473.983 кН

nдв

Rб

295

2

Принимаем редуктор 2ЦОН-22, техническая характеристика которого приведены в

таблице

Таблица 6

Характеристика выбранного редуктора

Типоразмер

Наибольши

й крутящий

момент на

тихоходном

валу, кН·м

Наиболь

шая

частота

вращения

, об/мин

Передаточно

е число, i

12

Момент инерции,

приведенный к

тихоходному валу,

кг·м2

Число

приводо

в

2ЦОН-22

750

500

10,5; 11,5

62500; 70000

2

3.2.7. Расположение подъемной машины относительно ствола

Высота копра подъемной установки определяется, как

hк = hп + hс + h' = 20+9,95+14,825 = 44,775 м.

Минимальное расстояние от оси вала подъемной машины до оси ствола в метрах

определяется из условия размещения укосины копра:

Вmin = 0,45hк + Dб + Rшк + 6 = 0,45 · 44,775 + 4 + 2 + 6 = 32,149 м

Принимаем В = 40 м.

Угол наклона струны каната:

arctg

hk

44,775

arctg

48

B

40

Длину струны каната определяем по схеме

Lстр = 64,260 м.

3.2.8. Кинематика подъема

В курсовом проекте принимается пятипериодная тахограмма, выполнение которой

удовлетворяет заданной производительности установки. При расчете тахограммы

исходными данными являются высота подъема Н, высота разгрузочных кривых h0,

ускорения в разгрузочных кривых а0 , а4 и вне их а1 , а3 , максимальная скорость подъема

vmax.

Период t0 движения в разгрузочных кривых

Время движения t 0

2h0

2 2,17

3,803 c.

a0

0,3

Согласно кинематическим параметрам тахограмм для вертикальных подъемных

установок принимаем

vвх = vвых = 0,5 м/c

Период t1 движения при основном ускорении

Время движения в период основного ускорения

t1

vmax vвых 5,460 0,5

6,613 с.

a1

0,75

Путь, пройденный за время t1

h1

vmax vвых

5,460 0,5

t1

6,613 19,706 м

2

2

Период t4 движения при замедлении в разгрузочных кривых

Время движения в разгрузочных кривых

13

t4

2h0

2 2,17

3,803 c.

a4

0,3

Период t3 движения при основном замедлении

Время движения в период основного замедления

t3

vmax vвх 5,460 0,5

6,613 с.

a3

0,75

Путь, пройденный за время t3

h3

vmax vвх

5,460 0,5

t3

6,613 19,706 м.

2

2

Период t2 движения с максимальной скоростью.

Путь, пройденный за время t2

h2 = H-(h0 + h1 + h3 + h4) = 280-(2,17+19,706+19,706+2,17) = 236,248 м.

Время движения в период равномерного движения

t2

h2

236,248

43,268 c.

vmax

5,460

Результаты расчета тахограммы сводятся в таблицу

Таблица 7

Результаты расчета тахограммы

Период

t, c

a, м/c2

h, м

t0

3,803

0,3

2,17

t1

6,613

0,75

19,706

t2

43,268

236,248

t3

6,613

0,75

19,706

t4

3,803

0,3

2,17

Фактическое чистое время движения в цикле подъема

tф = t0 + t1 + t2 + t3 + t4 = 3,803+6,613+43,268+6,613+3,803 = 64,100;

tф ≤ tдв

64,100 ≤ 66,760 условие выполняется

3.2.9. Динамика подъема

Приведение масс

M Q Q pLк 2

J кш J б J ред J ротора 2

2 2

iред

2

Rкш

Rб

Rб

Rб2

9000 7550 7,770 1834,878 2

8550 90000 70000 875

2 11,5 77597,627 кг

22

22

22

2

где Lк – полная длина подъемных канатов;

14

Lк = 2(H0 + πRкш Lстр + hзап + πDб· zзап) = 2·(274,825 + 3,14·2·64,260 + 30

+

3,14·4·4) = 1834,878 м

Расчет и построение диаграммы движущих усилий.

Движущие усилия на валу органа навивки:

- в начале подъема, при х=0, а = а0,

F0' = g(kQ + pH)+Ma0 = 9,8(1,15·9000 + 7,770·280)+ 77597,627 ·0,3 = 146,030 кН;

- при выходе скипа из разгрузочных кривых х = h0, а = а0,

F0'' =g(kQ + p(H-2h0))+Ma0 = 9,8(1,15·9000 + 7,770·(280 – 2·2,17))+ 77597,627 · 0,3

=145,699 кН;

- в начале основного ускорения х = h0, а = а1,

F1' =g[kQ + p(H-2h0)]+Ma1=9,8(1,15·9000 + 7,770·(280 – 2·2,17))+ 77597,627 ·

0,75=180,618 кН;

- в конце периода основного ускорения х = h0+ h1, а = а1,

F1'' =g{kQ + p[H-2(h0+ h1)]}+Ma1 = 9,8(1,15·9000+7,770·(280 – 2·(2,17+19,760)))+

77597,627 · 0,75= 177,725 кН;

- в начале равномерного движения с максимальной скоростью, х = h0+ h1, а = 0,

F2' =g{kQ + p[H-2(h0+ h1)]}= 9,8(1,15·9000+7,770·(280 – 2·(2,17+19,760))) = 119,526

кН;

- в конце равномерного движения, х = h0+ h1+ h2, а = 0,

F2'' = g{kQ + p[H-2(h0+ h1+ h2)]}= 9,8(1,15·9000+7,770·(280 –

2·(2,17+19,004+236,248))) = 83,333 кН;

- в начале периода основного замедления, х = h0+ h1+ h2,

а = - а3,

F3' = g{kQ + p[H-2(h0+ h1+ h2)]}- Ma3 = 9,8(1,15·9000+7,770·(280 –

2·(2,17+19,760+236,248))) - 77597,627 · 0,75 = 25,135 кН;

- в конце периода основного замедления,

х = h0+ h1+ h2+ h3, а = - а3,

F3'' = g{kQ + p[H-2(h0+ h1+ h2+ h3)]}- Ma3 = 9,8(1,15·9000+7,770·(280 –

2·(2,17+19,760+236,248+19,760))) - 77597,627 · 0,75 = 22,241 кН;

- при входе скипа в разгрузочные кривые,

х = h0+ h1+ h2+ h3, а = - а4,

F4' = g{kQ + p[H-2(h0+ h1+ h2+ h3)]}- Ma4 = 9,8(1,15·9000+7,770·(280 –

2·(2,17+19,760+236,248+19,760))) - 77597,627 · 0,3 = 57,160 кН;

- в конце подъема, х = Н, а = - а4,

15

F4'' = g(0,75Q - pH)-Ma4 = 9,8(0,75·9000 – 7,770·280)- 77597,627 ·0,3 = 21,549 кН;

3.2.10. Окончательный выбор подъемного двигателя

Эффективное усилие

Fэф

Fi 2 t i

728638,702

111,872 , кН, где

Tэф

58,219

2

2

2

2

2

2

F

F

F

F

F

F

F

F

0

1

2

2

2

Fi 2 t i 0

t0 1

t1 2

t2

2

2

3

2

2

2

2

F3 F3

F4 F4

146,030 2 145,669 2

180,618 2 177,725 2

t3

t4

3,803

6,613

2

2

2

2

119,526 2 119,526 83,333 83,333 2

25,135 2 22,2412

43,268

6,613

3

2

57,160 2 21,549 2

3,803 728638,702 кН 2 с

2

Tэф = a0·t0+ a1·t1+ a3· t3 + a4· t4 + t2+b·Θ = 0,3·3,803+0,75·6,613 + 0,75· 6,613 +

0,3·3,803 + 43,268 + 0,25·11= 58,219 c , где

Коэффициент b= 0,25-0,33;

Θ – пауза в цикле подъема, с.

Эффективная мощность подъема:

N эф

К р Fэф v max

ред

1.1 111,872 5,460

707,266 кВт, где

0,95

Кр – коэффициент запаса мощности двигателя, равный 1,1-1,2

Nэф< Nдв

707,262<800 условие выполняется

3.2.11. Построение диаграммы мгновенных мощностей на валу барабана и

потребляемой из сети

Мгновенная мощность на валу барабана Nб = F·v

- мощность в начале подъема

N'0б =0;

- мощность при выходе из разгрузочных кривых

N''0б = F0'' vвых= 145,669 · 0,5= 72,834 кВт;

- мощность в начале основного ускорения

N'1б = F1' vвых= 180,618 · 0,5 =90,309 кВт;

16

- мощность в конце периода основного ускорения

N''1б = F1'' vmax= 177,725 · 5,460 =970,378 кВт;

- мощность в начале равномерного движения с максимальной скоростью

N'2б = F2' vmax= 119,526 · 5,460 = 652,611кВт;

- мощность в конце периода равномерного движения

N''2б = F2'' vmax= 83,333 · 5,460 = 454,998 кВт ;

- мощность в начале периода основного замедления

N'3б = F3' vmax= 25,135 · 5,460 = 137,237 кВт ;

- мощность в конце периода основного замедления

N''3б = F3'' vвх= 22,241 · 0,5 = 11,120 кВт;

- мощность при входе скипа в разгрузочные кривые

N'4б = F4' vвх= 57,160 · 0,5 = 28,580 кВт;

- мощность на валу барабана в конце подъема

N''4б = 0.

Мгновенная мощность потребляемая из сети Nс

F vmax

,

ηредηдв

где ηред, ηдв – соответственно КПД редуктора и электродвигателя

- мощность потребляемая из сети в начале подъема

N 0С

F0 v max

η ред η дв

146.030 5,460

899,558 кВт;

0.95 0,933

- мощность потребляемая из сети при выходе из разгрузочных кривых

F vmax 145,669 5,460

N 0С 0

897,334 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в начале основного ускорения

N1С

F1 vmax 180,618 5,460

1112,623 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в конце периода основного ускорения

N1С

F1 vmax 177,725 5,460

1094.802 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в начале равномерного движения с максимальной

скоростью

17

N 2С

F2 vmax 119,526 5,460

736,291 кВт;

ηред ηдв

0.95 0,933

- мощность потребляемая из сети в конце периода равномерного движения

N 2С

F2 vmax 83,333 5,460

513,339 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в начале периода основного замедления

N 3С

F3 vmax 25.135 5,460

154.833 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в конце периода основного замедления

F vmax 22.241 5,460

N 3С 3

137.006 кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети при входе скипа в разгрузочные кривые

N 4С

F4 vmax 57,160 5,460

352,111кВт;

η ред η дв

0.95 0,933

- мощность потребляемая из сети в конце подъема

N 4С

F4 vmax 21,549 5,460

132,743 кВт.

η ред η дв

0.95 0,933

3.2.12. Расход энергии и КПД подъемной установки

Расход энергии за цикл подъема

Wс

kc N 0C N 0C

N N1C

N N 2C

(

t0 1C

t1 2C

t2

3600

2

2

2

N 3C N 3C

N N 4C

t 3 4C

t4 )

2

2

1.05 899,558 897,334

1112,623 1094,802

736,291 513,339

(

3,803

5,758

43,526

3600

2

2

2

154,833 137,006

352,111 132,743

5,758

3,803) 11,296 кВт,

2

2

где kc = 1,05 – коэффициент, учитывающий расход энергии на маневровые и

вспомогательные операции.

Полезная энергия за цикл подъема

W0

gQH

9,8 9000 280

6,86 кВт ч.

1000 3600

1000 3600

КПД подъемной установки

18

η уст

W0

6,86

0,607

Wc 11,296

3.2.13. Технико-экономические показатели

Удельный расход энергии на 1 тонну

qт

gH

9,8 280

1,261 Квт ч / т .

3600η уст 3600 0,607

Удельный расход энергии, отнесенный к 1км

q т.км

qт

1,261

4,503 кВт·ч/т·км.

Н (км) 0,280

Годовой расход электроэнергии

Wгод

Агод

Q

Wc

1500000000

11,296 1882666,666 кВт ч/год .

9000

Стоимость израсходованной электроэнергии

Сэл = Wгод·f = 1882666,666 · 2,15 = 4047733,333 руб/год,

где f – стоимость 1кВт·ч электроэнергии.

19

Заключение

Подъемная установка предназначена для транспортировки по стволу шахты людей,

полезных ископаемых, различных грузов. Она является самым важным и ответственным

звеном в системе электромеханического хозяйства рудника. Подъемная установка является

связующим звеном между шахтами и непосредственно самим горным предприятием. От

бесперебойной работы подъема зависит нормальное функционирование всех остальных

систем горного предприятия.

При работе над проектом практически, я закрепил знания по направлениям: горная

механика, электрооборудование, и электроснабжение горных предприятий, а также

экономика.

20

Список используемой литературы

1. Алексеев В.В. Стационарные машины. М.: Недра, 1989.

2.Соловьев В.С. Стационарные машины и установки. Шахтные подъемные

установки. Учебное пособие. СПб.: Изд. СПГГИ(ТУ), 2006.

3.Правила безопасности в угольных шахтах. М., Недра, 1995.

4.Водоотливные и подъемные установки. Методические указания СПб:Изд. СГУ –

48с.

21