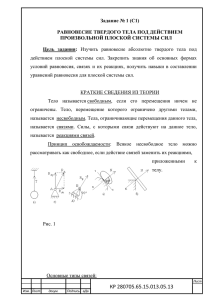

Cодержание Введение................................................................................................................. 2 Аннотация .............................................................................................................. 3 1. Конструкторская часть ..................................................................................... 4 1.1 Назначение, устройство и работа редуктора ВТ....................................... 4 1.2.Кинематический расчет. .............................................................................. 7 1.3.Геометрический расчет зубчатых колес. ................................................... 8 1.4.Силовой расчет. .......................................................................................... 11 1.5.Расчет шпоночного соединения ............................................................... 12 1.6. Проверка подшипниковых опор на долговечность и грузоподъемность........................................................................................... 133 1.7. Проверочный расчет на прочность зубьев. .......................................... 155 2.Технологическая часть .................................................................................. 177 2.1. Описание и характеристики детали «Шестерня» ................................ 177 2.2. Маршрутно-операционное описание технологического процесса ...... 19 2.3. Расчет норм времени................................................................................. 20 3. Экономическая часть. ..................................................................................... 23 3.1 Организационная часть.............................................................................. 25 3.2.Экономическая часть ................................................................................. 28 4. Охрана труда.................................................................................................... 40 5. Охрана окружающей среды ........................................................................... 41 Заключение .......................................................................................................... 44 Литература ........................................................................................................... 45 Приложение А - Технологический процесс механической обработки детали "Шестерня" ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист Студент Руковод. Н. Контр. № докум. Климарев А.А Коряков С.А Семухина И.В Реценз. Бадтрдинов М.А Консул. Гильдерман Е.В Подпись Дата Литера Анализ конструкции редуктора вращающегося транспортера ВГМ Лист 1 НТМТ Листов 45 Введение Танком называется бронированная самоходная машина на гусеничном ходу с пушечным и пулеметным вооружением, предназначенная для боевых действий, на местности вне дорог и по дорогам. Сочетание для таких действий необходима высокая проходимость с огневой мощью и относительная неуязвимость, что обеспечило танкам в короткий срок признание во всех современных армиях. Современные российские танки оснащены автоматической системой заряжания снарядов, что позволяет увеличить скорострельность, а так же уменьшить габариты машины, потому как отсутствует заряжающий. В таких системах заряжания так же исключен риск ошибки, вызванный человеческим фактором. В серийных танках впервые автоматизация заряжания была применена во французском AMX-13, производившемся в 1950-е годы, а затем в австрийском Steyr SK 105, выпускавшемся с 1971 года. Однако, автоматы заряжания на этих танках были барабанного типа и состояли из двух барабанов, содержавших лишь по 6 выстрелов каждый, перезарядка барабанов требовала выхода из боя. Кроме того, специфика «качающейся башни», применённой на этих танках, резко упрощала конструкцию автомата (так как орудие оставалось неподвижным по отношению к автомату). Автомат заряжания AAI Опытный прототип полностью автоматического танкового автомата заряжания был разработан Рок-Айлендским арсеналом и изготовлен корпорацией AAI Corp. в 1969 году. Он обеспечивал до восьми выстрелов в минуту и позволял производить заряжание одновременно с наводкой пушки в обеих плоскостях и был сопряжён с системой стабилизации пушки[4]. Исследователи считают, что полноценные танковые автоматы заряжания впервые были внедрены советскими конструкторами в 1972 году (Т-64)[5], другие страны вскоре после этого использовали автоматы заряжания в своих серийных танках (например, французский Леклерк, японский Тип 90) или экспериментальных образцах (американский MBT-70) ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 2 Аннотация Темой данного дипломного проекта является редуктор вращающегося Транспортера ВГМ. Передо мной были поставлены следующие задачи: - изучить конструкцию узла «Редуктор вращающегося транспортера ВГМ»; - изучить конструкции и разработать технологию изготовления детали «Шестерня»; - рассчитать и предусмотреть самую целесообразную экономическую систему изготовления данной детали. Этот проект включает в себя четыре основные части: - графическая, которая состоит из сборочного чертежа, деталировочного чертежа «Шестерня», кинематической схемы, и технологического листа, наглядно показывающего процесс получения из заготовки готовой детали. - конструкторская, которая включает в себя назначение, устройство, работа узла, конструкторские расчеты, сборка. - технологическая, которая включает в себя изучение и проведение технологии изготовления детали "Шестерня" - экономический расчет с подтверждением правильного выбора данной технологии изготовления. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 3 2 1. Конструкторская часть 1.1 Назначение, устройство и работа вращающегося транспортера Вращающийся транспортер служит для размещения выстрелов и подачи их к окну выдачи. Рисунок 1 – вращающийся транспортер 1-рукоятка ручного привода к стопору; 2-ролики; 3-ручной привод; 4- коробка распределительная; 5-запоминающее устройство; 6-механизм закрывания окна выдачи; 7-настил; 8-каркас; 9-электромеханический привод; 10-стопор; 11-трос ручного привода к стопору Он установлен на днище корпуса танка и состоит из каркаса (рис. 1), электромеханического привода 9, настила 7, механизма закрывания окна выдачи со створками 6, стопора 10, ручного привода 3, погонного устройства 2 (рис. 2) и кассет 7. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 4 2 Рисунок 2 – каркас ВТ с погонным устройством 1, 5-кронштейны; 2-погонное устройство; 3-кольцо наружное; 4кольцо внутреннее; 6-трубка; 7-кассета Рисунок 3 – электромеханический привод 1-редуктор; 2-шестерня; 3-электродвигатель; 4-шпилька; 5-выходная шестерня; 6-пружинное предохранительное звено Электромеханический привод предназначен для вращения ВТ, размещен на настиле транспортера и крепится болтами к стакану погонного устройства. Привод представляет собой четырехступенчатый редуктор 1 (рис. 3) с цилиндрическими колесами внешнего зацепления, с пружинным предохранительным звеном 6 и электродвигателем 3. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 5 2 Электродвигатель при неработающем двигателе машины питается от аккумуляторных батарей, при работающем - от стартера-генератора. Мощность двигателя равна 2 кВт. Номинальная частота вращения вала двигателя составляет 1000 об/мин. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 6 2 1.2.Кинематический расчет Привод вращающегося транспортера Исходные данные: n=1000об/мин – частота вращения приводного вала электродвигателя, момент вращения на выходной шестерне: 30Н/м, мощность электродвигателя 2кВт. Частота вращения приводного вала редуктора ВТ nк =nд ∙u Где nд - частота вращения вала электродвигателя, nд =1000об/мин; u – передаточное число привода компрессора кондиционера, z1 z3 𝑧5 𝑧7 u= × × × z2 z4 𝑧6 𝑧8 где z1,2,3,4 - числа зубьев шестерён привода компрессора кондиционера. z1 =15 z2 =34 z3 =20 z4 =49 z5 =19 z6 =54 z7 =13 z8 =49 u= 15×20×19×13 =0,02 34×49×54×49 nк =1000∙0,02=20 об/мин КПД редуктора η = ηпк ∙ η𝑠 ηпк=0,995 ηs= ηзп ×ηп =0,98 ×0,995 =0,927 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 7 2 ηзп=0,98 ηп=0,995 η = 0,995 ∙ 0,946 = 0,922 Определение момента на выходном валу редуктора Мр = 𝑀дв , 𝑢 где 𝑀дв − момент на валу электродвигателя; u – передаточное число редуктора 𝑀эд = 30 = 1 500Н ∙ м 0,02 1.3 Геометрический расчет шестерен редуктора ВТ 1.3.1 Расчет шестерни 𝑍1 = 15 Делительный диаметр dд = m·z, где z- число зубьев, z=15 m-модуль, m=2мм dд =2·15=30 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(15+2)=34 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(15-2,5)=25 мм 1.3.2 Расчет шестерни 𝑍2 = 34 Делительный диаметр dд = m·z, где z- число зубьев, z=34 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 8 2 m-модуль, m=2мм dд =2·34=68 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(34+2)=72 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(34-2,5)=63 мм 1.3.3 Расчет шестерни 𝑍3 = 20 Делительный диаметр dд = m·z, где z- число зубьев, z=20 m-модуль, m=2мм dд =2·20=40 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(20+2)=44 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(20-2,5)=35 мм 1.3.4 Расчет шестерни 𝑍4 = 49 Делительный диаметр dд = m·z, где z- число зубьев, z=49 m-модуль, m=2мм dд =2·49=98 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(49+2)=102 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(98-2,5)=93 мм ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 9 2 1.3.5 Расчет шестерни 𝑍5 = 19 Делительный диаметр dд = m·z, где z- число зубьев, z=19 m-модуль, m=2мм dд =2·19=38 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(19+2)=42мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(19-2,5)=33 мм 1.3.6 Расчет шестерни 𝑍6 = 15 Делительный диаметр dд = m·z, где z- число зубьев, z=54 m-модуль, m=2мм dд =2·54=108 мм Диаметр вершин зубьев шестерни da =m(z+2)=2(54+2)=112 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=2(54-2,5)=103 мм 1.3.7 Расчет шестерни 𝑍7 = 13 Делительный диаметр dд = m·z, где z- число зубьев, z=13 m-модуль, m=3мм dд =3·13=39 мм ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 10 2 Диаметр вершин зубьев шестерни da =m(z+2)=3(13+2)=45 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=7(13-2,5)=31,5 мм 1.3.8 Расчет шестерни 𝑍8 = 49 Делительный диаметр dд = m·z, где z- число зубьев, z=49 m-модуль, m=3мм dд =3·49=146 мм Диаметр вершин зубьев шестерни da =m(z+2)=3(49+2)=152 мм Диаметр впадин зубьев шестерни dք =m(z-2,5)=3(49-2,5)=138,5 мм 1.4 Силовой расчет Определение сил зацепления у шестерни 𝑍8 = 49 Окружная сила 𝐹т = 2 ∙ Мв , 𝑑д где dд- делительный диаметр шестерни, dд=146 мм 𝐹т = 2 ∙ 1 500 = 20,54 Н 146 Радиальная сила Fr = Fт ∙ tga, где а – угол зацепления, а=20° Fr = 20,54 ∙ tg20° = 45,82 H ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 11 2 1.5 Расчет шпоночного соединения Расчет шпонки на смятие: 𝜎см = 4,4Мв 𝑧 × ℎ × 𝑙𝑝 × 𝑑 где σсм – напряжение смятия; Мв = Передаваемый крутящий момент, Мв=1500 Н/м h – высота шпонки, 4 мм 𝑙𝑝 −длина шпонки, 49 мм 𝑧 −количество шпонок, 1шт. 𝜎см = 4,4 × 1500 = 26,94МПа 1 × 4 × 49 × 25 где [ см ] – допустимое напряжение смятия, [ см ] = 40МПа см =26,94 МПа <[ см ] =40 Мпа 2Мв z×b×l×d Мв = Передаваемый крутящий момент, Мв=30Н/м τср = b - ширина шпонки, 8 мм 𝑙 −длина шпонки, 49 мм 𝑧 −количество шпонок, 1шт. τср = 2 × 1 500 = 6,12Мпа 1 × 8 × 49 × 25 τср = 6,12МПа < [τср ] = 30МПа Шпоночное соединение работоспособно и имеет коэффициент запаса ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 12 2 1.6 Проверка подшипниковых опор на долговечность и грузоподъемность Основные критерии работоспособности подшипника качения – его динамическая и статическая грузоподъёмность. Подшипник радиальный однорядный установлен в на выходном валу. Основные параметры подшипника 7000108: d=40 мм- внутренний диаметр D=68 мм- внешний диаметр B=9 мм- высота подшипника Масса- 0,125 кг Определение действия на подшипник 𝐹𝑟 = 0,2 ∙ Мв 𝐹𝑟 = 0,2 ∙ 1 500 = 300 Н Рисунок 4. Силы, действующие на подшипник 𝑀𝑎 = 𝑅𝑏 ∙ 0,075 − 𝐹𝑟 ∙ 0,085 − 𝐹𝑟ш ∙ 0,068 − 𝐹1 ∙ 0,058 + 𝐹1 ∙ 0,007 = 0 𝑅𝑏 = 𝑅𝑏 = 𝐹𝑟 ∙ 0,085 − 𝐹1 ∙ 0,05 + 𝐹𝑟ш ∙ 0,068 0,075 300 ∙ 0,085 + 1500 ∙ 0,05 + 3,91 ∙ 0,068 = 1 343 Н 0,075 C0>Rb, где C0 – статическая грузоподъемность, C0=7 800 Н ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 13 2 Определение долговечность подшипника C 10 6 Lh ( ) p ( ) P 60 nв где C-динамическая нагрузка, С = 6890 𝐻 Р - эквивалентная нагрузка, p - показатель степени, р=3 nв - частота вращения вала = 20 об/мин Р = 𝑉 ∙ 𝐹𝑟 ∙ Кб ∙ Кт, где V - коэффициент вращения, V=1 Fr - радиальная нагрузка, Fr=458,2 Кб - коэффициент безопасности, Кб=1,2 Кт - температурный коэффициент, Кт=1,05 Р = 1 ∙ 458,2 ∙ 1,2 ∙ 1,05 = 577,332 Н Lh ( 6890 3 106 ) ( ) 112479ч 1343 60 20 Lh =112 479 ч > Lh зад =500 ч Условие выполнено. Проверочный расчёт подшипника подтверждает высокую надёжность на долговечность и грузоподъемность. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 14 2 1.7 Проверочный расчет на прочность зубьев Проверка зубьев шестерни по контактному напряжению δн = 𝑍𝜎 𝐴 ∙( Кн ∙М∙(𝑢+1)3 1/2 ) в∙𝑢 ≤ [δсм], где: 𝑍𝜎 – коэффициент для прямозубой передачи, 𝑍𝜎 = 9600 мм А– межосевое расстояние в зубчатой передачи, А = 92 мм Кн – коэффициент нагрузки на контактную прочность, Кн = 1,25 М– момент вращения на шестерне, М= 30 Н·м u– передаточное число зацепления, u = 0,26 в– ширина зубчатого венца, в = 15 мм [δсм]- допускаемое контактное напряжение, [δсм] = 1200МПа 1 9600 1,25 ∙ 30 ∙ (0,26 + 1)3 2 δн = ∙( ) = 457,64 МПа 92 15 ∙ 0,26 δн = 457,64 МПа ≤ [δсм]=700МПа Условие прочности для зубчатого зацепления по контактному напряжению выполнено. Проверка зубьев шестерни по напряжению изгиба 𝛿𝐹 = 𝐾𝐹 ∙𝐹𝑡 ∙𝑌𝐹𝑆 ∙𝑌𝛽 ∙𝑌𝜀 в∙𝑚 ≤ [𝛿𝐹 ], где: 𝐾𝐹 – коэффициент нагрузки при расчёте по напряжению изгиба, 𝐾𝐹 = 1,15 𝐹𝑡 – силы в зацеплении на шестерне, 𝐹𝑡 = 245,6 Н 𝑌𝐹𝑆 – коэффициент учитывающий форму зуба, 𝑌𝐹𝑆 = 3,8 𝑌𝛽 – коэффициент учитывающий угол наклона зуба, 𝑌𝛽 = 1 Нм 𝑌𝜀 – коэффициент учитывающий перекрытие зубьев, 𝑌𝜀 = 1 в– ширина зубчатого венца, в = 15 мм m– модуль зубчатой передачи, m=3 мм [𝛿𝐹 ]- допускаемое напряжение на изгиб, [𝛿𝐹 ] = 600МПа 𝛿𝐹 = 1,15∙410∙ 3,8∙1∙1 15∙3 = 39,81 МПа 𝛿𝐹 = 39,81 МПа ≤ [𝛿𝐹 ]=600МПа ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 15 2 Условие выполнено. Проверочный расчёт зубчатого зацепления подтверждает высокую надёжность зубчатой передачи в редукторе ВТ. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 16 2 2 Технологическая часть 2.1 Описание и характеристики детали «Шестерня» Деталь «Шестерня» относится к типу тел вращения. Основным назначением данного типа деталей является передача крутящего момента от источника к приемнику. Материал детали - сталь 35ХС ГОСТ 4543-16. Конструктивные особенности детали: деталь имеет высокие требования к геометрии поверхности: допуск радиального биения относительно базы А . Тип детали: Зубчатое колесо Название детали согласно чертежу: «Шестерня» Масса детали: 0,8 кг Материал детали: Сталь38ХС ГОСТ 4543-16 Твердость детали: 269..302 НВ Габаритные размеры: Ø130,65х66,2 Области применения детали: редуктор ВТ Конструктивные особенности детали: внутреннее шпоночное соединение (ширина шпонки – 8мм)) Наиболее чистые поверхности: Ra 1,6 Технические требования: a. 255..302 HB b. Заменитель материала сталь марок 33ХС и 40ХС ГОСТ4543-16 c. Покрытие Хим. оксидофосфатирование прм. или Хим. окс. прм. Для изготовления детали используется сталь 38ХС ГОСТ 4543-71 Классификация : Сталь конструкционная легированная Применение: валы, шестерни, муфты, пальцы и другие улучшаемые летали небольших размеров, к которым предъявляются требования высокой прочности, упругости и износостойкости. Термообработка: Закалка и отпуск Температура ковки, °С: начала 1200, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм - в яме. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 17 2 Твердость материала: HB 10 -1 = 255 МПа Температура критических точек: Ac1 = 763 , Ac3(Acm) = 810 , Ar3(Arcm) = 755 , Ar1 = 680 , Mn = 330 Обрабатываемость резанием: при HB 250-300 и σв=780-880 МПа, К υ спл=0,8 тв. и Кυ б.ст=0,72 Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: склонна. Химический состав в процентах материала 38ХС Таблица 1 - химический состав в процентах C Si Mn Ni S P Cr Cu 0.34-0.42 1-1,4 0.3 - 0.6 До 0.3 до 0.035 до 0.035 1.3 - 1.6 До 0.3 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 18 2 2.2 Маршрутно-операционное описание технологического процесса Таблица 2 - Технологический процесс № опер. 000 005 010 015 020 030 035 045 050 055 060 065 070 075 080 Наименование опер. Заготовительная Токарная с ЧПУ Токарная с ЧПУ Токарная с ЧПУ Токарная с ЧПУ Токарная с ЧПУ Радиально-сверлильная Протяжная Слесарная Зубофрезерная Слесарная Моечная Токарная с ЧПУ Моечная Контроль окончательный ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 19 2 2.3 Расчет норм времени Операция 055. Зубофрезерная. Зубофрезерный станок 53А30П Приспособление: Оправка Охлаждение: Сульфофрезол. Режущий инструмент: Фреза червячная 30× m3. Определение режима резания 1. Глубина резания: t=2мм t = h = 2,2 ∙ m = 2,2 ∙ 3 = 6,6 (мм) 2. Подача на один оборот детали: sо.т = 1,8 мм/об. Поправочные коэффициенты: Кs = 1,2 sо = 1,8 ∙ 1,2 = 2,16 мм/об. Корректируем по паспорту станка sо.ст = 2,1 мм/об. 3. Скорость резания: vт = 35 м/мин. Поправочные коэффициенты: К1 = 1,1; К2 = 1,2. V = 35 ∙ 1,1 ∙ 1,2 = 46,2 м/мин. 4. Частота вращения фрезы: n = 1000 V = D 1000 46,2 3,14 154 = 96об/мин; n ст =100об/мин 5. Мощность, требуемая на операцию: N рез ≈ 2кВТ; N ст ≈ 4,2кВТ; N рез < N ст 6. Фактическая скорость резания: 48,3 м/мин ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 20 2 7. Длина резания: 𝐿 = 𝑏 × 𝑞, где b – ширина венца нарезаемого колеса (15мм) q – кол-во обрабатываемых деталей (1) 𝐿 = 15мм 8. Основное время: 𝑇0 = То 𝑙×𝑧 𝑛ст × 𝑠о.ст × 𝑞 × 𝐾фр = 15 50 3,57 мин 100 3,1 1 1 9. 𝑇всп. = 5,66мин 10. Оперативное время: Топ = 3,57 + 5,66 = 9,23мин 11. Дополнительное время: на техническое и организационное обслуживание рабочего места для II группы станков и модуля нарезаемого колеса m = 3 мм составляет 4,5% от оперативного времени. На отдых и естественные надобности при механизированной подаче составляет 4% от оперативного времени. Суммарное дополнительное время составит: Тдоп = (4,5 + 4) × 5,86 = 0,78мин 100 12.Штучное время: 3,57 + 5,66 + 0,78 = 10,1Мин 13. Подготовительно-заключительное время составляет: - наладка станка, инструмента и приспособления при установке на оправке для нарезаемого колеса с модулем до 12 мм – 30 мин - выверить оправку по индикатору – 5,0 мин - на пробную обработку деталей для модулей до 8 мм – 4,5 мин - получение инструмента и приспособлений до начала и сдача после окончания работы – 7 мин Тогда Тпз = 30 + 3,5 + 5 + 4,5 + 7 = 50 мин ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 21 2 Операция 035. Радиально-сверлильная Радиально-сверлильный 2М55 Режущий инструмент: Сверло ∅38,5 Определение режима резания 1. Подача: S 0 =0,04 мм/об 2. Скорость резания: v=18,8 м/мин 3. Частота вращения сверла: n=150об/мин 4. Основное время: 𝑡0 = 𝐿 𝑛 × 𝑆0 L - Длина обработки = 4(15 + 10)=100мм 𝑡0 = 100 = 16,6мин 150 × 0,04 5. Определение вспомогательного времени на операцию 5.1 Время на установку и снятие детали: 0,17мин 5.2 Время связанное с переходом при сверлении по кондуктору, так как отверстия 4, то 𝑡в.пер. = 0,09 × 4 = 0,36мин 5.3 Время на поворот делительной головки: 0,5мин. 5,4 Время на вывод сверла и удаление стружки: 0,2мин 5.5 Время на контроль отверстия калибром: 0,2мин 𝑡в = 0,17+0,36+0,5+0,2+0,2=1,43мин 6. Оперативное время: 𝑡оп = 𝑡о + 𝑡в = 16,6 + 1,43 = 18,03мин. 7. Время на обслуживание рабочего места составляет 5% от 𝑡оп = 0,9мин. 8. Штучное время: 𝑡шт =19,1 мин. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 22 2 Экономическая часть Таблица 1 - Исходные данные № Исходные данные 1 Изделие 2. Масса основного материала 3. Цена 1кг основного Ед. измерения Показатели Шестерня кг 1,1 руб. 60 кг 0,3 материала 4. Масса возвратных отходов 5. Цена 1кг возвратных отходов руб. 6 6. Цена 1кВт часа руб. 2,95 7. Расход технолог. энергии кВт 9,7 8. Трудоемкость по каждой мин Тшт = 10,1 Тшт = 19,1 операции отдельно 9. Часовая тарифная ставка по руб. каждому разряду отдельно Р(4 раз.)=78,201 P(3 раз.)=70,229 10. Процент премии % 40 смены 1 % 180 % 170 14. Общехозяйственные расходы % 140 15. Прочие расходы % 7 16. Коммерческие расходы % 7 17. Налог на доб. стоимость % 20 11. Режим работы 12. Расход на содержание и эксплуатацию оборудования 13. Общепроизводственные расходы ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 23 2 оборудования Наименование и модель оборудования Мощность Таблица 2 - Данные оборудования Зубофрезерный 53А30П 4,2 Радиально-сверлильный 2М55 5,5 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 24 2 3.1 Организационная часть 3.1.1 Расчет годовой программы выпуска По потребностям предприятия производственная программа 𝑁год = 500шт Действительный фонд времени, учитывающий плановые потери времени на переналадку и ремонт оборудования. 𝐹до = 𝐹𝑛 (1 − 𝛼 8 ) = 1973 (1 − ) 100 100 где, Fдо = 1815 час. 𝛼 – коэффициент, учитывающий серийность производства и связанный с серийностью потери времени на переналадку оборудования (от 4% до 12%) принимаем 8%. 3.1.2 Расчет количества оборудования и его загрузки Основные фонды - это средства труда, которые многократно участвуют в производственном процессе, сохраняя при этом свою натуральную форму, постепенно изнашиваясь, переносят свою стоимость по частям на вновь создаваемую продукцию. Износы: Физический износ - это потеря объектом износа своих свойств и качеств, которая в последствии приводит к снижению их производительности и ценности. Моральный износ - это старение объекта износа, уровень которого возрастает с появлением новых технологий. После установления плана производства нужно рассчитать необходимое количество оборудования для выполнения требуемого объёма работ. Для этого расчёта исходными данными являются: план производства в натуральном выражении; норма времени на единицу продукции в часах; действительный фонд времени работы оборудования. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 25 2 1. Сверлильная 500 1815 19,1 2. Зубофрезер. 500 1815 10.1 ИТОГО 19,1 × 500 1815 × 60 10,1 × 500 𝑛р = 1815 × 60 𝑛р = 29,1 nр nпр 0,088 1 Кз = 0,088 × 100 1 8,8 0,046 1 Кз = 0,046 × 100 1 4,6 0,134 2 Кз nр nпр 100% оборудования Процент загрузки Т шт N год Fдо 60 оборудования nр Расчет загрузки Тшт Принятое оборудования Fдо оборудования Расчетное Расчет кол-ва Количество Штучное время Nгод годовой фонд времени операции программа Действительный Наименование производственная № Годовая Таблица 3 - Расчет количества оборудования и его загрузки Кз 6,7 3.1.3 Расчет численности основных производственных рабочих В зависимости от выполняемых функций работники подразделяются на следующие категории: рабочие – работники непосредственно занятые созданием материальных ценностей, оказанием промышленных или транспортных услуг. Основные рабочие заняты производством продукции, вспомогательные – обслуживанием основного производства. Постепенно по мере развития автоматизации производства грани между этими категориями рабочих стираются, и возрастает роль обслуживающего персонала (механиков, настройщиков, наладчиков и др.); специалисты выполняют на предприятии инженерно-технические, экономические и другие функции. Это инженеры, экономисты, финансисты, бухгалтеры, нормировщики, психологи, социологи, юрисконсульты и др. служащие занимаются подготовкой и оформлением документации, обслуживанием процессов управления, хозяйственным обслуживанием. Структура кадров — это совокупность отдельных групп работников, объединенных по какому-либо признаку. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 26 2 Кадровая политика – главное направление в работе с кадрами, набор основополагающих принципов, которые реализуются кадровой службой предприятия. 1. 2. Расч При н. Распределение по сменам ость рабочих, чел. Численн рабочих Расчет численности Кол-во оборудования Разряд работы рабочего, час. Фонд времени работы операции программа, шт. Штучное время, мин. Наименование Профессия № Годовая производственная Таблица 4 - Расчет численности основных производственных рабочих Nгод Сверл 500 19,1 1655 4 1 19,1 ∙ 500 0.08 1655 ∙ 1,2 ∙ 60 0 1 1 500 10.1 1655 3 1 10,2 ∙ 500 0,04 1655 ∙ 1,2 ∙ 60 2 1 1 2 0,12 2 2 Тшт. nп Fдр р Операция сверлильная овшик Операция Фрезе зубофрезерная ровщи Росн. рас. Т шт N год Fдр К в 60 Росн Росн.п рас. р 1 к ИТОГО: 29.2 2 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 27 2 3.2 Экономическая часть 3.2.1 Расчет стоимости основных материалов Время, в течение которого оборотные средства совершают полный оборот, т.е. проходят период производства и период обращения, называется периодом оборота оборотных средств. Этот показатель характеризует среднюю скорость движения средств. Он не совпадает с фактическим сроком производства и реализации определенных видов продукции. Расчёт стоимости основного материала на единицу изделия. М` = 𝑍 × 𝑞 × Кт.з − 𝑍0 × 𝑞0 = 60 × 1,1 × 1,15 − 6 × 0,3 = 74,1руб. Где Z – цена 1 кг материала q – Масса изделия. Ктз – коэффициент транспортно-заготовительных расходов (1,01 – 1,16) (1,15) Zо – цена 1 кг возвратных расходов = z×0,1=6руб. qо – масса возвратных отходов=0,3кг M'=74,1 руб. Расчет стоимости основного материала на годовую программу М М 'Nгод =74,1·500 М=37 050 руб. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 28 2 Таблица 5 - Расчет потребности в материалах Nгод Z q Стоимость q . Nгод z.q 500 60 1.1 550 у z.q . Основной программ На деталь у На программ материала, руб. На деталь кг На материала, руб. Годовая материала Цена за 1 кгшт. программа, Расход материала, производственная Наименование 66 Nгод.Kтз 37 950 материал Nгод Возвратные 500 Z0 6 q0. Nгод q0 z0. q0 z0. q0.Nгод 0,3 150 1,8 900 0,8 400 64,2 37 050 отходы ВСЕГО: ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 29 2 3.2.2 Расчет технологической электроэнергии Потребность в силовой электроэнергии рассчитывается по формуле: Wэн N уст Fдо 1 2 ср 3 4 9,7 1815 0,7 0,7 0,054 533кВТ 0,95 0,92 где N уст – общая мощность установленного оборудования, кВт =9,7кВт Fдо – действительный годовой фонд времени работы оборудования, час 1 - коэффициент одновременного использования электродвигателей (0,6 – 0,7) принимаем 1 = 0,7. 2 - коэффициент использования оборудования по машинному времени (0,6 – 0,8) принимаем 2 = 0,7. 3 - коэффициент, учитывающий потери в сети (0,92 – 0,95) принимаем 3 = 0,95. ср - средний коэффициент загрузки оборудования по расчету КП ср = 0,054. 4 - коэффициент, учитывающий потери в сети (0,9 – 0,93) принимаем 4 = 0,93. Стоимость энергии затрачиваемой на изготовление деталей рассчитывается по следующей формуле: Эт Ц э Wэн 2,95 533 1572,35 где Цэ – цена 1 кВт час (2,95руб) Wэн – потребляемое количество электроэнергии Эт 1572,35 руб. 3.2.3 Расчет полного фонда заработной платы Заработная плата — вознаграждение за труд в зависимости от квалификации работника, сложности, количества, качества и условий выполняемой работы, а также компенсационные выплаты и стимулирующие выплаты. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 30 2 Формы оплаты труда: сдельно-премиальная, повременная, сдельная, прямая сдельная, косвенно-сдельная. Мотивация - способ повышения производительности труда. Расчет сдельной заработной платы ЗП сд Рсд Nгод 36,716 500 18358 где Рсд - расценка сдельная Рсд Сч Т шт 60 где Т шт.- штучное время по операции Сч – часовая тарифная ставка Таблица 8 - Расчет сдельных расценок № Наименование Разряд Часовая Штучно- Расчет сдельной Сдельная операции работ тарифная калькуляционное расценки расценка ставка время, мин Сч Тшт Рсд Сч Т шт 60 Рсд 1 Рад-сверл. 4 78,201 19,1 78,201 ∙ 19,1 60 24,894 2 Зубофрезерная 3 70,229 10,1 70,229 ∙ 10,1 60 11,822 ИТОГО: 29,1 36,716 Расчет суммы премии. Премия обычно устанавливается за достижение определенных показателей: выполнение плана производства продукции, заданий по качеству продукции или экономии в расходовании материальных ресурсов. Увеличить показатель средней заработной платы можно с помощью: -Увеличения объема годовой программы выпуска продукции - Расширения рынка сбыта производимой продукции; -Дополнительного стимулирования труда; - Увеличения процента премий и дополнительных выплат. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 31 2 Где ЗПсд - П ЗПсд % П 18358 25% , 100 100 заработная плата сдельная %П – процент премии П 4 589,5 руб. Расчет районной надбавки. Районная надбавка - надбавка к основной заработной плате, положенная по действующему законодательству людям, работающим в определенных районах страны. Р н где П ЗПсд - ( ЗПсд П ) % Рн (18358 4589,5) 15% =1931,06 100% 100% заработная плата сдельная - сумма премии %Рн– районная надбавка (15%) Р = 3 442,125руб. н Расчет дополнительной заработной платы. ЗП доп ЗП сд.прем. .% ЗПдоп 100% 26489,62 11 , 100% Где %ЗПдоп – дополнительная заработная плата (11%) ЗП сд.прем. - основная заработная плата – сдельно-премиальная =18358 + 4589,5 + 3442,125 = 26 489,62руб. ЗП = 2902,859 руб. доп Расчет отчислений на социальные нужны. Отчислений на социальные нужды — обязательные отчисления предприятий во внебюджетные социальные фонды. К ним относятся отчисления в пенсионный фонд, в фонд социального страхования, в фонд занятости и в фонды обязательного медицинского страхования. Он составляет 30% ОСН ФЗП %ОСН 29392,479 30% =8 100% 100% 787,745руб ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 32 2 Где %ОСН – отчисления на социальные нужды ФЗП - фонд заработной платы ОСН = 8787,745 руб. Таблица 6 - Расчет полного фонда заработной платы. № Наименование статьи Обозначение ЗП Сумма, руб. 1. Сдельная заработная плата 2. Премия П 4 589,5 3. Районная надбавка Р 3 442,125 сд н ИТОГО: Основная заработная ЗП сд.прем. 11 822 26 489,62 плата – сдельно-премиальная 4. Дополнительная заработная ЗП заработной ФЗП 29 392,479 социальные ОСН 8 787,745 ПФЗП 38 180,224 доп 2 902,859 плата ИТОГО: фонд платы 5. Отчисления на нужды ИТОГО: полный фонд заработной платы Уровень заработной платы определяется показателем средней заработной платы рабочего. ЗП сд ФЗП 12 * Росн. 29 392,474 . =1220,520руб. 12 * 2 где ЗП сд = 1220,520 руб. Росн – количество основных производственных рабочих. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 33 2 3.2.4 Расчет косвенных расходов Общехозяйственные расходы являются косвенными расходами и распределяются на себестоимость единицы продукции косвенным путем пропорционально заработной плате основных производственных рабочих. расходов. Расчет расходов на содержание и эксплуатацию оборудования (РСО). РСО – расходы, связанные с осмотром, ремонтом оборудования, заменой изношенных частей, оплатой вспомогательных рабочих, смазочными материалами, амортизацией оборудования и т.д.. На предприятии РСО используются для поддержания оборудования в пригодном к производству состоянии для обеспечения постоянного процесса производства продукции. РСО ЗПсд.прем % РСО 100% 26 389,625 180 =47 100% 501,325руб Где ЗПсд.прем. - основная заработная плата – сдельно-премиальная % РСО – процент расходов на содержание и эксплуатацию оборудования (180%) РСО = 47 501,325 руб. Расчет общепроизводственных расходов (ОПР) Производственные расходы – это затраты, связанные с обслуживанием основного и вспомогательного производств. ОПР ЗПсд.прем. %ОПР 100% 26389,625 170 =44 100% 862,362 , Где ЗПсд.прем. - основная заработная плата – сдельно-премиальная % ОПР – процент общепроизводственных расходов (170%) ОПР = 44 862,362 руб. Расчет общехозяйственных расходов (ОХР) Общехозяйственные расходы являются косвенными расходами и распределяются на себестоимость единицы продукции косвенным путем пропорционально заработной плате основных производственных рабочих. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 34 2 ОХР предназначены для создания благоприятных условий и снабжения производства. ОХР ЗПсд.прем. %ОХР 100% 26389,625 140 =36 100% 945,475 где ЗПсд.прем. - основная заработная плата – сдельно-премиальная % ОХР - процент общехозяйственных расходов (140%) ОХР = 36 945,475 руб. Расчет прочих производственных расходов. Прочие расходы – это платежи по процентам, износ нематериальных активов, командировочные расходы, представительские расходы, расходы на рекламу, расходы на подготовку кадров и др. П р (Сц ОХР ) % П р 100% (169 166,261 36 945,475 ) 7 =14 100% 427,821 где Сц – цеховая себестоимость ОХР – сумма общехозяйственных расходов % Пр – процент прочих расходов (2% - 7%), принимаем 7% П = 14 427,821 руб. р Расчет коммерческих (внепроизводственных) расходов. Коммерческие расходы — расходы производителей по реализации произведенной продукции: реклама, комиссионные торговых агентов, транспортные расходы и т.д. К р Спр % К р 100% 220 539,557 7 =15 437,769 100% где % Кр – процент коммерческих расходов (2% - 7%), принимаем 7% К = 15 437,769 руб. р ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 35 2 3.2.5 Расчет полной себестоимости единицы изделия и программы выпуска Себестоимость- это затраты, выраженные в денежном эквиваленте на производство и реализацию продукции. Виды себестоимости: 1. Материалоемкая. 2. Трудоемкая. 3. Энергоемкая. 4. Фондоемкая. Классификация себестоимости: 1. Технологическая - показывает затраты данного цеха, непосредственно связанные с выполнением технологических операций. 2. Цеховая – показывает все затраты на производство продукции в цехе. 3. Производственная – показывает все затраты связанные с производством продукции в целом по предприятию. 4. Полная – расходы, связанные с производством и реализацией продукции. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 36 2 Таблица 7 - Расчет себестоимости продукции № Статьи затрат п/п Обозначени На На Структура е единицу программу себестоимост продукци выпуска и Руб. Руб. % и 1 Материалы основные М 74,1 37 050 15,7 2 Энергия Эт 3,144 1572,35 0,6 ЗПсд.пр 52,979 26 489,62 11,22 ЗПдоп 5,805 2 902,859 1,2 ОСН 17,575 8 787,745 3,72 153,603 70 802,574 РСО 95,002 47 501,325 20,13 ОПР 89,725 44 862,362 19,01 Сц 338,33 169 166,26 технологическая 3 Заработная плата основная 4 Зарплата дополнительная 5 Отчисления на социальные нужды 1 5 6 Прямые расходы Расходы на содержание и эксплуатацию оборудования 7 Общепроизводственны е расходы 1 7 Цеховая себестоимость 1 8 Общехозяйственные ОХР 73,891 36 945,475 15,66 Прочие расходы Пр 28,856 14 427,821 6,11 Производственная Спр 441,007 220 539,55 расходы 9 1 9 себестоимость 10 Коммерческие 7 Кр 30,875 15 437,769 6,54 Сп 431,882 235 977,32 100 (внепроизводственные расходы) 1 10 Полная себестоимость 6 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 37 2 2.6 Расчет технико-экономических показателей. Расчет производительности труда. - Натуральный метод П П Т Т ВП Рср.сп. 500 250 2 где ВП – годовой выпуск продукции Рср.сп. – среднесписочная численность основных производственных рабочих Расчет выпуска продукции на единицу оборудования: ВП " ВП " ВП nр 500 250 2 где ВП – годовой выпуск продукции nр – количество оборудования на участке Расчет суммарной трудоемкости. Т шт Т шт1 Т шт2 Т шт3 Т шт4 Т шт5 .... Т шт. N Т шт 19,1 10,1 29,2 Расчет коэффициента сменности: Ксм N1 N 2 N 3 N Ксм 2 1 2 где N1,2,3 – количество оборудования работающее по сменам N – количество наибольшего оборудования работающего в смену ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 38 2 Таблица 8 - Технико-экономические показатели № Наименование Единицы Показатели измерения 1 Годовой выпуск продукции - В натуральном выражении 2 шт. 500 час 1815 шт. 2 % 0,054 смены 1 человек 2 Действительный фонд времени работы - Оборудования 3 Количество оборудования на участке 4 Средний процент загрузки оборудования 5 Режим работы участка 6 Численность основных производственных рабочих 7 Полный фонд заработной платы руб. 38 180,224 8 Среднемесячная руб. 1220,520 заработная плата рабочего 9 Себестоимость единицы изделия руб. 431,882 10 Суммарная трудоемкость мин. 29,2 ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 39 2 4 Охрана труда В соответствии с Кодексом законов о труде Российской Федерации, основании законодательства Российской Федерации об охране труда, работодатель обязан создать здоровые и безопасные условия труда, правильно организовать труд работников, а также обучение их безопасным методом труда и инструктажу по охране труда, улучшать условия труда и санитарно-бытовое обслуживание работников. Не допускаются всякие изменения в размещении и эксплуатации производственных помещений, оборудования, транспорта, вспомогательных устройств, инструмента и приспособлений в неисправном состоянии, без защитных или предохранительных устройств. Участок обработки должен быть оборудован системой отопления и общеобменной приточно-вытяжной вентиляцией, обеспечивающей снижение на рабочих местах содержания вредных веществ в воздухе рабочей зоны, а также метрологические условия, соответствующие гигиеническим требованием к микроклимату производственных помещений. Проверка санитарно-гигиенической эффективности вентиляционных установок и состояние воздушной среды по ГОСТ 12.1.005-88 производится два раза в год: зимой и летом, совместно с региональными органами санитарно-эпидемиологического надзора. Шум является одним из наиболее распространенных неблагоприятных факторов условий труда на производстве. Работа в условиях интенсивного шума приводит к снижению производительности труда, росту брака и увеличению вероятности получения производственных травм. Защита от производственных вибраций, шума, ультраизлучения, инфразвука можно достичь экранированием и использованием средств индивидуальной защиты. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 40 2 5 Охрана окружающей среды Охраной окружающей среды называется комплекс мер, направленных на предупреждение отрицательного влияния человеческой деятельности на природу, обеспечение благоприятных и безопасных условий жизнедеятельности человека. В условиях научно-технического прогресса важнейшей задачей человечества является охрана важнейших элементов окружающей среды (воздух, вода, почва), которые из-за вредных промышленных выбросов и отходов подвергаются сильнейшему загрязнению. Результатом чего является закисление почвы и воды, изменение климата и разрушение озонового слоя. Именно поэтому охране окружающей среды в строительстве отводится важное место в общегосударственных задачах. В последние годы, в связи с необратимыми процессами и изменениями окружающей среды, вопросы охраны среды выросли в общемировую проблему. Поэтому разработка долгосрочной экологической политики по созданию благоприятных условий (пдв) стала необходима. Создание условий для улучшения экологической обстановки процесс долгий, требует согласованности и последовательности действий. Приоритетными в экологической политике РФ сегодня следующие вопросы: - обеспечение экологически безопасных условий для проживания; - рациональное использование и охрана природных ресурсов; - обеспечение экологической и радиационной безопасности (пдв); - экологизация промышленности; - повышение экологической культуры общества и формирование экологического сознания у людей. Чтобы максимально снизить уровень загрязнений, выбрасываемых предприятиями, необходимо производить следующие обязательные меры по охране окружающей природной среды (ООС). Мероприятия по охране окружающей среды заключаются в: ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 41 2 1. Выявлении, оценке, постоянном контроле и ограничении вредных выбросов в окружающую среду, создании природоохранных и ресурсосберегающих технологий и техники. 2. Разработке юридических законов, правовых актов по охране окружающей природной среды, а также материальном стимулировании выполнения требований данных законов и природоохранных мероприятий. 3. Предупреждении ухудшения экологической обстановки и охраны окружающей среды от вредных и опасных факторов путем создания специально выделенных территорий (СЗЗ). Наибольшими загрязнителями окружающей среды являются предприятия. Поэтому государством предусмотрена оценка воздействия на окружающую среду как планируемой хозяйственной деятельности, которая может оказать прямое или косвенное воздействие на окружающую среду, так и существующих предприятий. Запрещаются строительство, реконструкция зданий, сооружений и иных объектов до утверждения проектов, а также изменение утвержденных проектов в ущерб требованиям в области охраны окружающей среды. Раздел охраны окружающей среды должен содержать свои проектные разработки по охране природной среды. Проектные разработки включают в себя элементы экологического нормирования, комплекс предложений по рациональному использованию природных ресурсов, охране окружающей среды и расчету предельно допустимых выбросов - пдв. Кроме разработок и мероприятий по охране окружающей природной среды, Проект ООС включает в себя также характеристики природных условий местности, экологической ситуации на объекте (уровень загрязнения воздуха, поверхностных и подземных вод, уровень шума, электромагнитных излучений, радиационного загрязнения, состояние растительного покрова). В Проект по охране окружающей среды входит все, что необходимо учитывать и выполнять при проектировании, строительстве и непосредственно осуществлении хозяйственной ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 42 2 деятельности для снижения вредных воздействий на окружающую среду. Состав и содержание раздела корректируются, исходя из специфики объекта. Объем материалов должен быть достаточным для обоснования строительства и функционирования объекта. Строительство и реконструкция зданий, строений, сооружений и иных объектов до утверждения Проекта охраны окружающей среды невозможно ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 43 2 Заключение В ходе выполнения данного дипломного проекта, мной был изучен такой узел изделия как редуктор вращающегося транспортера. Дипломный проект выполнен полностью, в соответствии со всеми требованиями. В конструкторской части все чертежи соответствуют ЕСКД. В пояснительной записке находится описание узла, нахождение на изделии, а так же принцип действия. Так же в ней представлены все необходимые расчеты, а именно: кинематический расчет, геометрический расчет зубчатых колес, проверочный расчет на прочность зубьев шестерен, шлицевого соединения и проверка подшипниковых опор по прочности и долговечности. В результате выполнения данных расчетов, можно сказать, что все элементы узла изделия будут работать с необходимым запасом прочности в течении всего срока службы. В технологической части проекта разработан технологический процесс детали «Шестерня» и расчет нормирования двух операций на основании которых рассчитаны технико–экономические показатели изготовления детали по двум операциям. Проанализировав все полученные данные, считаю, что данный дипломный проект технически и экономически рационален. Он выполнен в полном объеме и соответствует все требованиям. ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 44 2 Литература 1. Л.В. Сергеев. Теория танка. -М.,1973г 2. П.Ф. Дунаев, О. П. Лепиков. Детали машин. -М.: Высшая школа, 2000. 3. М.Н. Иванов. Детали машин. -М.: Высшая школа, 1998. 4. Справочник. Подшипники. Нарышкин В.П. Машиностроение, 1980. 5.Марочник сталей и сплавов под ред. Зубченко А. С. - машиностроение 2003. 6. Технико - экономические расчёты при проектировании и производстве машин. Бартышев Л. В. - М: Машиностроение, 1968. 7. Анурьев В.И. Справочник конструктора – машиностроителя. М: Машиностроение, 1980. 8. Вайсон А. А. Подъёмно- транспортные машины. М: Машиностроение.1974. 9. Шейнблит А.Е. Курсовое проектирование деталей машин – М: Машиностроение.1991. 10. Смазочные материалы. Р.М. Матвеевский - М: Машиностроение,1989 11. Марочник сталей и сплавов Под ред. Зубченко А.С.М: Машиностроение, 2003 12. Технико – Экономические расчёты при проектировании и производстве машин. Барташев Л. В. - М: Машиностроение, 1968 13 Т.К.РФ ДП.00.15.02.04.ТО-45902.19.ПЗ Изм. Лист № докум. Подпись Дата Лист 45 2