хслойные листовые стали состоят из основного слоя —

—

Дву

Двухслойные

низколегированной

низколегированной (09Г2,

(09Г2, 16ГС,

16ГС, 09Г2С,

09Г2С, 12ХМ,

12ХМ, 10ХГСНД

1ОХГСНД и

и др.)

др.)

углеродистой

(G

T3)

стали

и

коррозионно-стойкого

или

или

углеродистой

(О0Т3)

стали

и

коррозионно-стойкого

плакирующего слоя толщиной

толщиной 1—6

1—6 мм из коррозионнойких сталей (08Х18Н10Т,

сто

стойких

(08Х18Н1ОТ, 10Х17Н13М2Т,

10Х17Н13М2Т, 06ХН28МДТ,

06ХН28МДТ,

X13)

08

08Х

13) или

или никелевых

никелевых сплавов

сплавов (ХН65МВ, Н70МФ).

Н7ОМФ).

15.

15. КРИОГЕННЫЕ

КРИОГЕННЫЕ СТАЛИ

СТАЛИ

Низкие температуры (искусственный

(искусственный холод) широко

применяют в промышленности, ракетной и космической технике,

в быту. Температуры ниже точки кипения кислорода (—183

(—183 °С)

°С)

зывают криогенными.

на

называют

криогенными. Для работы при этих температурах

обходимы специальные криогенные

стали и сплавы.

не

необходимыспециальные

криогенныестали

сплавы.

Криогенные стали должны обладать достаточной прочностью

при нормальной температуре в сочетании с высоким

сопротивлением хрупкому разрушению при низких температурах.

температурах.

К этим сталям нередко предъявляют требование высокой

ко

ррозионной стойкости.

коррозионной

стойкости. В качестве криогенных применяют

низкоуглеродистые никелевые стали и стали аустенитного класса,

склонные к хладноломкости. Для сварных конструкций,

не

несклонные

ботающих при

до —196

—196 °С,

ра

работающих

при температуре

температуре до

°С, используют

используют стали

стали сс

7 % М!

Ni (OH6A)

и 8,5—9,5 % Ni

6—

6—7

(ОН6бА)и

№ (OH9A),

(ОНЭА), обладающие

обладающие низким

низким

рогом хладноломкости.

хладноломкости .

по

порогом

Стали применяют после двойной нормализации (при

(при 900

900 и

79

0°С) и

790°С)

и отпуска

отпуска при

при 560

560 °C

°С или

или после

после закалки

закалки вв воде

воде от

от 810—

810—

83

0 °С

После такой

830

°С и

и отпуска

отпуска при

при 600

600 °С.

°С. После

такой обработки

обработки предел

предел

температуре составляет 400—450

400—450

текуч

ести σ002

текучести

0,2 при нормальной температуре

М

Па, аа при

—196 °C

(более высокое

для

МПа,

при —196

°С —

— 680—820

680—820 МПа

МПа(более

высокое значение

значение для

ст

али ОН9А). Сопротивление удару при температуре

температуре —

— 196

°С

стали

196

°С

K

CU =

1,0÷1,3 МДж/м

КСО=

1,0-1,3

МДж/мг.2.

Из этих сталей изготовляют цилиндрические или сферические

ре

зервуары для хранения

хранения и транспортирования

транспортирования сжиженных газов

резервуары

пр

и температуре не ниже —

—196

при

196 °С.

°С. Все технологические операции,

в том числе и сварку, по изготовлению изделий выполняют на

ли

стах, прошедших термическую обработку.

листах,

ю часть

атов

Подавляющу

часть разнообразных

Подавляющую

разнообразных машин

машин и

и аппар

аппаратов

х сталей, не

криогенной техники ИЗГОТОВЛЯЮТ И

ИЗЗ аустенитны

аустенитных

ск

лонных к хрупкому разрушению.

склонныхк

Аустенитные криогенные стали делят на три группы.

1.

1. Хромоникелевые аустенитные стали 12Х18Н10Т

12Х18Н1ОТ и

08

Х18Н10Т. Эти стали получили наибольшее применение. Из

08Х18Н1ОТ.

них изготовляют крупногабаритные газораспределительные

ус

тановки большой мощности для получения сжиженных газов

установки

(О

N2, H

др.), транспортные

(О,

Н›2 и

и др.),

транспортные емкости

емкости и

и хранилища

хранилища

2, №,

сж

иженных газов. Они хорошо свариваются и обладают большим

сжиженных

зап

асом вязкости при криогенных температурах (при

—253 °С

запасом

(при —253

°С σ

оо?

=

0,2 =

2

). Высокий запас пластичности стали

60

0 МПа и KCU

600

КСО =

= 11 МДж/м

МДж/м”).

299

299

12X18H10T

позволяет использовать ее после холодной

холодной

12Х18Н1ОТ

пластической

Аустенит

пластической деформации

деформации с

с целью

целью повышения

повышения прочности.

прочности. Аустенит

хромо-никелевых

табилен и

й

хромо-никелевых сталей

сталей не

не с

стабилен

и под

под влиянием

влиянием пластическо

пластической

деформации возможно

частичное мартенситное

деформации

возможно частичное

мартенситное превращение

превращение (γ

(у →

—> ε&

→

> α).

а).

2. Сложнолегированные

аустенитные

стали

Сложнолегированные

аустенитные

стали повышенной

повышенной

прочности 07Х21Г7АН5

(при температуре —

— 253

07Х21Г7АН5 и 03Х20Н16АГ6

03Х20Н16АгГб6(при

253

°С

С

2

50 МПа и KCU

1,0÷1,3 МДж/м

σ00.2

= 1150÷13

1150-1350

КСЦ= =

1,0-1,3

МДж/м’).). Эти стали

0,2 =

ют для

штампосварных

изделий

и

толстостенных

применя

применяют

для

штампосварных

изделий

и

толстостенных

крупногабаритных

крупногабаритных емкостей.

емкостей.

3.

стали

на

хромомарганцевой

основ

3. Аустенитные

хромомарганцевой

основее

10Х14Г14Н4Т

тели более дорогих

дорогих

13АГ19 как замени

10Х14Г1АНАТ и 03Х

03Х13АГ19

заменители

хромоникелевых

хромоникелевых аустенитных

аустенитных сталей.

сталей. Следует

Следует иметь

иметь в

в виду,

виду, что

что

ластическая деформация хромомарганцевых сталей може

п

пластическая

можетт

о

вы

частично е мартенситно

звать частичное

вызвать

мартенситноее превращение ((уγ →

-> ε$ →

> α),

а), чт

что

снижает

сопротивление

хрупкому

разрушению.

Стал

и

хрупкому

Стали

рекомендуются

для

и

варных конструкций

зготовления ссварных

рекомендуются

для

изготовления

конструкций,,

работающих при температурах от 20

20 до —-196

—196 °С

°С (стал

(стальь

03Х13АП9) и

— 253 °С (сталь 10Х14Г14Н4Т).

и

и—

10Х14Г14НАТ). Аустенитные

Аустенитные стал

стали

использую

оде от

и

используютт после

после закалки

закалки вв вводе

от 1000—1050

1000—1050 °С.

°С. Пр

При

х

нормальной

температуре предел

текучести σ

нормальной температуре

предел текучести

002

аустенитных

0,2 аустенитны

сталей

400—450 МПа.

сталей не

не превышает

превышает 400—450

МПа.

о

16.

16. ЖАРОПРОЧНЫЕ

ЖАРОПРОЧНЫЕ СТАЛИ

СТАЛИ И

И СПЛАВЫ

СПЛАВЫ

Жаропрочными называют стали и сплавы,

Жаропрочными

сплавы, способны

способныее

работать под напряжением при

при высоких температурах в течение

работать

определенного времени и обладающие при этом достаточно

достаточнойй

жаростойкостью.

жаростойкостью.

и и сплавы применяют для изготовления

Жаропрочные стал

стали

многих деталей котлов, газовых турбин, реактивных двигателей

двигателей,,

ракет

и т. д., работающих при высоких температурах.

температурах.

ракети

Повышение температуры

влияет на все механические свойства

температурывлияет

свойства::

х

понижает модуль упругости (вследствие

(вследствие уменьшения межатомны

межатомных

нное сопротивление.

сил сцеплений), предел текучести и време

временное

При этом следуе

При

следуетт иметь в виду, что в условиях малой скорости

нагружения разрушение происходит при более низких

ати ческих испытаниях.

напряжениях, чем при обычных ст

статических

Если при высокой температуре нагрузить металл пос

тоянно

постоянно

д

ействующим напряжением даже ниже предела текучести при

действующим

этой температуре и оставить его под нагрузкой длительное время

время,,

то он в течение всего времени действия температуры и нагрузки

будет деформироваться с определенной скоростью. Это явление

явление

получило название ползучести.

ползучести. Развитие ползуче

сти может в

ползучести

конечном счете привести к разрушению

разрушению металла.

Сопротивление металла ползучести и разрушению

разрушению в области

высоких температур при длительном действии нагрузки называю

называютт

жаропрочностью.

условным

жаропрочностью. Чаще жаропрочность характеризуется условным

пределом ползучести и пределом

пределом длительной прочности.

прочности.

300

300

д

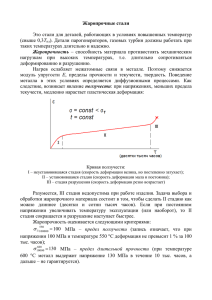

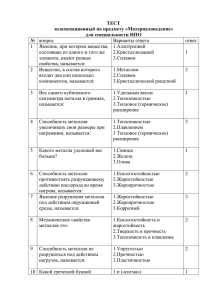

Рис 165; Характеристики жаропрочности

метала:

Боле еаиаее

-

а —

первичная кризая ползучести; 6 — схема дна-

граммы

капряженине—Сскорость

зависнмость

между

временем.

ползучести,

до

в

—

разрушения

в

И]

Е. ад За

|

На прямение

ры|

иб

|

напряжением

|

реа,

|

<, е=

<Е,<

:7

|

Скорость ползучести, 5(Ёп ие)

#]

Время 02 разрушения ((пт

-.

й }

Под условным пределом ползучести понимают напряжение,

ко

торое вызывает за установленное время испытания при данной

которое

те

мпературе заданное удлинение образца или заданную скорость

температуре

де

формации (ползуч

ести).

деформации

(ползучести).

Для определения предела ползучести испытуемый образец

в течение длительного времени подвергают воздействию

по

стоянного растягивающего усилия и постоянной температуры

постоянного

пр

и фиксировании деформации образца во времени.

при

Процесс испытания представляют в виде первичной кривой

по

лзучести в координатах удлинение —

ползучести

— время (рис.

(рис. 165).

165). На

кр

ивых ползучести (рис.

кривых

(рис. 165,

165, а) можно отметить участок оа,

оа,

со

ответствующий упругой

соответствующий

упругой и

и пластической

пластической деформации,

деформации, вызванной

вызванной

мг

новенным приложением нагрузки; затем следуе

мгновенным

следуетт участок ab,

аб, на

ко

тором металл

котором

металл деформируется

деформируется сс неравномерной

неравномерной и

и замедляющейся

замедляющейся

ск

оростью (стадия

участок bc,

скоростью

(стадия неустановившейся ползучести), и участок

Вс,

характеризующий равномерную скорость ползучести (стадия

характеризующий

(стадия

ус

тановившейся ползучести).

установившейся

На основании полученных кривых ползучести строят

за

висимость между напряжением и удлинением или между

зависимость

на

пряжением и средней равномерной скоростью ползучести на

напряжением

пр

ямолинейном участке в логарифмической системе координат.

прямолинейном

За

висимость между средней равномерной скоростью ползучести и

Зависимость

пр

иложенным напряжением в логарифмической системе

приложенным

ко

сцисс

ординат имеет вид прямой, угол наклона которой к оси аб

координат

абсцисс

определяется температурой испытания (рис.

б).

(рис. 165,

165, 6).

301

301

По заданной скорости деформации

деформации в период равномерной

ползучести

ползучести можно

можно по

по диаграмме

диаграмме определить

определить условный

условный предел

предел

ползучести.

ползучести.

Предел

Предел ползучести

ползучести обозначают

обозначают (ГОСТ

(ГОСТ 3248—81)

3248—81) σ

в сс

числовыми индексами, например σ©7000,2/100

— предел ползучести

о2лоо —

при допуске

допуске на деформацию

деформацию 0,2

ч испытания при

0,2 %

% за 100

100 ч

температуре 700

этом необходимо указать, как

700 °С.

°С. При этом

ой

определялся

определялся предел

предел ползучести

ползучести —

— по

по суммарной

суммарной или

или остаточн

остаточной

деформации.

деформации. В

В случае

случае определения

определения по

по скорости

скорости ползучести

ползучести предел

предел

ползучести обозначают σс с двумя

двумя числовыми

числовыми индексами. Нижний

Нижний

индекс означает заданную скорость ползучести

(%/ч),

верхний —

почести

(/ч),

—

температуру испытания, °С;

и

например σо60010-5 —

— предел ползучест

°С;-5‚например

ползучести

при скорости ползучести 10

температуре 600

10° %/ч

%/ч при температуре

600 °С.

°С.

ия

Испытание на длительную

длительную прочность отличается от испытан

испытания

на ползучесть тем, что испытуемый образец доводят при данной

температуре и напряжении до разрушения.

разрушения. В результате

испытания определяют предел длительной

длительной прочности, т.

т. е.

наибольшее напряжение, вызывающее разрушение металла за

определенное время при постоянной температуре (ГОСТ

(ГОСТ 10145—

10145—

мя

81).

Предел длительной прочности обозначается σ

81). Предел

с с дву

двумя

700

числовыми индексами, например σ

— предел длительной

длительной

сб’ 1000

10% —

прочности за 1000

их

1000 ч при температуре 700

700 °С.

°С. В логарифмическ

логарифмических

координатах зависимость между напряжением и временем до

разрушения

(рис. 165,

разрушения представляет

представляет собой

собой прямую

прямую линию

линию(рис.

165, в).

в). Это

Это

позволяет для ряда сплавов экспериментально построенные

кривые для прод

олжительности 700—1000

ч экстраполировать на

продолжительности

7000—1000 ч

значительно

длительность (10

значительно большую

большую длительность

(10 000—100

000—100 000

000 ч).

ч).

Рабочие температуры

температуры современных жаропрочных сплавов

1

составляют примерно (0,45—0,8)

(0,45—0,8) Т

Т,„'.

п . Требуемые сроки службы

жаропрочных сплавов изменяются от 1—2

до сотен

1—2 ч (ракеты)

(ракеты) до

((авиационные

турбины) и многих тысяч

тысяч часов

авиационные газовые турбины)

(стационарные

(стационарные газовые и паровые турбины).

При температурах ниже (0,45—0,5)

(0,45—0,5) Т

Т,п прочность сплавов

определяется стабильностью их дислокационной структуры. При

При

более высоких температурах стабильность дислокационной

структуры нарушается (уменьшается

(уменьшается плотность дислокаций

дислокаций,,

растет число вакансий и т.

т. д.) и развиваются

развиваются диффузионные

диффузионные

процессы разупрочнения (возврат

(возврат и рекристаллизация

рекристаллизация,,

сфероидизация

и коагуляция

т.д.).

д.).

сфероидизацияи

коагуляция частиц

частиц избыточных

избыточных фаз

фаз и

ит.

Деформация и разрушение при высоких температурах часто

часто

происходят по границам зерен. Это объясняется тем, что по

границам

дефектов

границам зерен,

зерен, содержащих

содержащих большое

большое количество

количество дефектов

(ваканс

ий, дислокаций

дислокаций и т.

т. д.) ллегко

егко протекают дифф

узионные

(вакансий,

диффузионные

процессы. Когда напряжения отсутствуют, диффузионные

перемещения пограничных атомов не имеют направленного

характера. При наличии даже небольших напряжений эти

перемещения

атомов, осоперемещенияатомов,

температура плавления.

'Т

7,п —

— температура

плавления.

1

302

302

но на границах зерен, приобр

бен

ета ют направленный

бенно

приобретают

арактер, что способствует ползучести металла. В процессе

ххарактер,

олзучести пр

п

оисходят перемещения

ползучести

происходят

перемещения одного

одного зерна

зерна относительно

относительно

так называемо

дру гого вдоль поверхности их раздела,

другого

раздела, так

называемоее

роскальзывание. Такой механизм пластической деформации

п

проскальзывание.

азывают диффузионной

диффузионной пластичностью

н

называют

пластичностью в

в отличие

отличие от

от сдвиговой

сдвиговой по

по

бъему зерна,

ообъему

зерна, описанной ранее.

Таким образом, если при низких температурах границы

зерен

границызерен

ормозят движение

дислокаций

упрочняют сплав,

то при

ттормозят

движение

дислокаций и

и упрочняют

сплав,

то

при

ысоких температурах, наоборот, способствуют ускоренному

ввысоких

азупрочнению поликристаллических металлов. Более крупное

рразупрочнению

ерно способствует повышению жаропрочности, хотя при этом

ззерно

ластичность часто снижается.

п

пластичность

Жаропрочность

стали

и

вв

Жаропрочность

стали

и других

других металлических

металлических сплавов

сплавов

ильной степени

ссильной

степени зависит

зависит от

от величины

величины межатомной

межатомной связи,

связи, а

а

Жаропрочность тем

тем выше,

также от

также

от их

их структурного

структурного состояния.

состояния. Жаропрочность

выше,

чем выше

чем

выше межатомные

межатомные силы

силы связи

связи в

в кристаллической

кристаллической решетке

решетке

еталла, на базе которого построен сплав. В первом

м

металла,

риближении можно

что чем

чем выше

п

приближении

можно считать,

считать, что

выше температура

температура плавления

плавления

межатомных

связей

и

выше

еталла, тем

тем больше

сила

м

металла,

больше

сила

межатомных

связей

и

выше

емпературный уровень применения

этих сплавов.

ттемпературный

примененияэтих

Повышение

жаропрочности достигается

легированием

Повышение

жаропрочности

достигается

легированием

вердого раствора,

ттвердого

раствора, приводящим

приводящим к

к увеличению

увеличению энергии

энергии связи

связи

ежду атомами, в результате чего процессы диффузии и

м

между

амодиффузии задерживаются, а температура

температура рекристаллизации

рекристаллизации

ссамодиффузии

озрастает; созданием у сплава специальной структуры, состоящей

ввозрастает;

и

изз вкрапленных в основной твердый раствор и по границам зерен

исперсных ккарбидных,

арбидных, и

ддисперсных

и особенно

особенно интерметаллидных,

интерметаллидных, фаз,

фаз,

длительное время.

Такая

огерентно связанных

сСс матрицей

ккогерентно

связанных

матрицей

длительное

время.

Такая

труктура получается в результате закалки с высоких температур

сструктура

и последующего старения. Наличие равномерно распределенных

избыточных

фаз

затрудняет

ластическую

дисперсных

п

дисперсных

пластическую

деформацию при высоких температурах.

деформацию

Жаропрочные сплавы для работы при высоких температурах

до 700—950

((до

700—950 °С)

°С) создают на основе железа, никеля и кобальта,

а для работы при очень высоких температурах (до

(до 1200—1500

1200—1500 °С)—

°С)—

н

наа основе молибдена и других тугоплавких металлов.

Жаропрочные

стали.

Жаропрочные

стали

благодаря

равнительно невысокой стоимости (по

ссравнительно

(по сравнению со стоимостью

ругих

жаропрочных

сплавов)

широко

применяют

вв

ддругих

жаропрочных

сплавов)

широко

применяют

окотемпературной технике. Рабочие температуры жаропрочных

выс

высокотемпературной

талей 500—750

чаще используют

ссталей

500—750 °С.

°С. При

При температурах

температурах до

до 600

600 °С

°С чаще

используют

тали на основе α-твердого

сстали

створа, а при более высоких

о-твердого ра

раствора,

х —

— стали на основе аустенитной структуры,

температура

температурах

жаропрочностью1. Че

обладающие более ввысокой

ысокой жаропрочностью.

м сложнее по

Чем

оставу стали, тем выше легиссоставу

1

К жаропрочным сталям относя

'К

относятт сплавы на основе железа, если содержание его

ревышает 50 %.

п

превышает50

%.

303

303

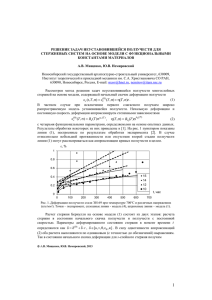

Таблица 12

Химический состав (по легирующим элементам) и свойства

жаропрочных сталей прин температуре 600 °С

Предел

длительной прочностя,

Содержание элементов, %

Сталь

МПа

с

СЕ

|

Мо

У

ти

600

оо

ры

910%

9

—

80

60

—

85

65

0,4—0,7 585

<0,005 В

85

65

971

—

180

150

180

140

Стали перлитного класса

2х1 МФ

1531мМФ

12Х2МФСР

0,08— 0,9—1,2] 0,25—

0,15

0,35

0,1— 1,1—1,41 0,9—111

0,16

0,08— 1,6—1,9| 0,5—0,7|

0,15

0,15—

0,30

0,2—

0,25

0,2—

0,35

Стали мартенситного ц мартенситно-ферритного класС08

15хИМФ

18Х 12ВМБФР|

18Х12ВМБФР|

0,12—|

0,19

0,15—

0,22

0,15—

0,22

10— 0,6—0,8] 0,25—

11,5

0,40

11—13 0,4—0,6] 0,15—

0,30

—

0,2—0,4 №;

0,4—0,7 \;

<0,003 В

11—13 0,4—0,6] 0,15— 0,15—0,3 М;

0,30 0,55—0,85 №;

0,5—1,0 №;

0,5—1,0 Мп;

<0,08 В

рованность твердого раствора и больше упрочняющих фаз, тем

выше их жаропрочность.

Стали перлитного

перлитного класса.

класса. Для изготовления деталей и

узлов

энергетических установок,

установок, работающих

работающих длительное

длительное

узлов энергетических

вр

емя (10

0 000

0—580 °С,

время

(10 000—20

000—200

000 ч) при температурах не выше 50

500—580

°С,

подверженных ползучести, но сравнительно мало нагруженных,

использ

уют углеродисты

гированные теплоустойчивые

теплоустойчивые

используют

углеродистыее и низколе

низколегированные

стали перлитного класса (табл.

(табл. 12).

12).

Если рабочая температура не превышает 400

400 °С

°С и давление

0,8

0,8 МПа,

МПа, применяют

применяют нормализованные

нормализованные углеродистые

углеродистые стали

стали 12К,

12К,

15К,

15К, 18К,

18К, 22К

22К (ГОСТ

(ГОСТ 5520—79),

5520—79), поступающие

поступающие в

в виде

виде листов

листов и

и

труб.

—

труб. В

В марке

марке буква

буква «К»

«К» означает

означает «котельная»,

«котельная», аа цифра

цифра —

содержание углерода

углерода в десят

ых долях

долях процента. Механические

десятых

δ =

свойства

свойства сталей:

сталей: σ

овΒ =

= 360÷490

360-490 МПа,

МПа, σ

00.2

= 220÷280

220-280 МПа,

МПа,6

=

0,2 =

=

= 24÷19

24-19 %.

%. Чем больше в стали углерода, тем выше прочность и

же пластичность.

ни

ниже

Для более оответственных,

тветственных, паропроводных и пароперегревательных труб с рабочей температурой 600

600 °С

°С применяют

304

304

низколегированные

Nb (ГОСТ

низколегированные стали,

стали, содержащие

содержащие Сr,

Ст, V,

У, Мо

Мо и

и №(ГОСТ

20072—74).

20072—74).

Легирующие элементы,

элементы, находясь в твердом

твердом растворе

растворе феррита

феррита,,

за

трудняют диффузионные процессы, повышают температуру

затрудняют

ррекристаллизации,

екристаллизации,

вызывают

дисперсионное

твердение

твердение,,

формируют в процессе γу ⇔

<> α

а превращения субструктуру и

стабилизируют карбидную фазу. Все эти процессы повышают

жаропрочность стали.

Содержание углерода должно быть 0,08—0,2

0,08—0,2 %.

%. При большом

количестве углерода ухудшается свариваемость, ускоряются

процессы коагуляции карбидов и твердый раствор обедняется

молибденом,

что снижает

молибденом, что

снижает прочностные

прочностные свойства.

свойства. Ванадий

Ванадий

((ниобий),

ниобий), образуя дисперсные карбиды, упрочняет матрицу

матрицу..

Наиболее высокие значения длительной прочности (см.

(см. табл. 12)

12)

а

достигаются после закалки и высокого отпуска. Температур

Температура

отпуска должна быть выше рабочей, чаще 660—700

660—700 °С.

°С. В процессе

эксплуатации

эксплуатации сталей

сталей протекают

протекают процессы

процессы коагуляции

коагуляции карбидов

карбидов

М

МзС,

МзС6

МоС

3С, образование карбидов типа М

23С6 и М

2С и твердый раствор

обедняется молибденом.

молибденом. Все это снижает механические свойства

свойства..

Для котельных установок, работающих при температуре 560

560 °С

°С и

давлении

чаще применяется

давлении 25,5 МПа

МПа чаще

применяется сталь

сталь 12Х1МФ,

12Х1МФ, обладающая

обладающая

ххорошими

орошими

технологическими

свойствами

и

хорошей

технологическими

свойствами

и

хорошей

560 4

=

σ 560 10 5 =

теплостойкостью (σ

(0°°’.0’

= 140

140 МПа

МПаи и0°°°,0°

= 110

110 МПа).

10

Стали

мартенситного ии мартенситно-ферритного

мартенситно-ферритного классов

Стали мартенситного

классов..

к

Для деталей

деталей и узлов газовых турбин и паросиловых установо

установок

((лопатки,

лопатки, крепежные детали, трубы и т. д.)

д.) применяю

применяютт

высокохромистые

(8—13

%

Сr)

стали,

добавочно

(8—13

%

С)

добавочно

легированные

V, Nb

и В

(см. табл.

табл. 12).

легированные W,

\, Мо,

Мо, У,

№и

(см.

12). Эти

Эти стали

стали

помимо более высокого значения длительной прочности

обладают высокой жаростойкостью. В зависимости от содержани

содержанияя

хрома они относятся или к мартен-ситному (до

(до 10—11

10—11 %

% Сr)

Сг) или к

мартенситно-ферритному (11—

(11— 13

13 %

% Сr)

С!) классу. Структура этих

сталей состоит из мартенсита, δ-феррита,

6-феррита, карбидов типа М

МозСь,

МеС,

23С6, М

6С,

и фазы

— Fe

жаропрочность

М

М.С,

МСи

фазы Лавеса

Лавеса —

Не\\У

(Ее>Мо).

Высокая жаропрочность

2С, МС

2W (Fe

2Mo). Высокая

достигается за счет упрочнения

упрочнения твердого раствора, образования

достигается

карб

идов и

карбидов

и интерметал-лидных

интерметал-лидных фаз.

фаз. Наиболее

Наиболее сильно

сильно повышают

повышают

жаропрочность вольфрам и ванадий в сочетании с молибденом.

жаропрочность

Л

егирование стали бором, цирконием, церием и азотом

Легирование

дополнительно

увеличивает

Рабочие

дополнительно

жаропрочность.

т емпературы этих сталей могут достигать 580—600

температуры

580—600 °С.

°С. Однако

кколичество

элементов должно

быть

оличество ферритообразующих

ферритообразующих

огра

ничено, в противном случае сталь может стать

ограничено,

олуферритной, что снизит жаропрочность.

п

полуферритной,

Стали применяются после закалки и последующего отпуска

ри 650—750

п

при

650—750 °С.

°С. Для изготовления рабочих лопаток паровых

турбин широко используется сталь мартенситного класса 15Х11МФ,

15Х11МФ,

которая проходит закалку на воздухе (масле)

(масле) от 1050—1100°С

1050—1100°С

температуры закалки

и отпуск при 680—750

680—750 °С.

°С. Высокие температуры

еобходимы для

растворения карбидов

н

необходимы

для растворения

карбидов М

МзСб

и М

МС

в аустените.

аустените.

23С6 и

6С в

ее высокие температуры закалки приводят к образованию в

Бол

Более

труксструк305

305

туре большого количества δ-феррита,

б-феррита, снижающего прочность.

После отпуска структура сталей —

Предел длительной

После

— сорбит.

5

п

Стали

рочности стали 15Х11МФ

прочности

15Х11МФ при 550

550 °С

°С σ

оо’

= 150÷170

150-170 МПа.

МПа.Стали

10 =

поступают

— горячедеформ

ирован-ного

поступаютвв виде сортового проката —

горячедеформирован-ного

ор мированных ил

и холодно-и

толстого листа и горячедеф

горячедеформированных

или

теплодеформированных труб.

теплодеформированныхтруб.

Для выпускных клапанов двигателей внутреннего сгорания

емнистые стали мартенситного класса,

применяют хромокр

хромокремнистые

п

олучившие

название

сильхромов.

Наиболее

известны

получившие

сильхромов.

сильхромы 40Х9С2

40Х9С2 и 40Х10С2М

40Х10С2М (0,7—0,9

(0,7—0,9 %

% Мо). Эти стали при

нагреве

и

охлаждении

испытывают

полную

фазовую

фазовую

няют после закалки в

ю αа ⇔

перекристаллизаци

перекристаллизацию

<> γу.. Стали приме

применяют

масле от 1000—1050

для стали

1000—1050 °С

°С и отпуска при 720—780

720—780 °С

°С ((для

40Х10С2М) и при

40X9C2) сс охлаждением

40Х%10С2М)и

при 800 °С (для стали

стали 40Х9С?2)

охлаждением на

на

воздухе или в воде. Нагрев

Нагрев под закалку до более высоких

температур приводит к сильному росту зерна и грубому

кристаллическому

(нафталинистому)

излому.

Медленное

(нафталинистому)

—излому.

охлаждение в интервале температур 450—600

450—600 °С

°С вызывает

охрупчивание сильхромов. Хрупкость может быть устранена

повторным нагревом до 750—800

750—800 °С.

°С. При нагреве выше 500—

500—

600

600 °C

°С прочность сильхромов резко падает. Поэтому в

нных двигателях и дизелях вм

есто си

форсирова

льхромов

форсированных

вместо

сильхромов

применяют жаропрочные аустенитные

стали.

аустенитныестали.

Стали

Стали аустенитного

аустенитного класса.

класса. Для получения структуры

аустенита

должны содержать

аустенита эти

эти стали

стали должны

содержать большое

большое количество

количество хрома,

хрома,

никеля и марганца. Для достижения

достижения высокой ж

аропрочности их

жаропрочности

дополнительно легируют

Mo, W,

V, Nb

иВ

ли применяют

дополнительно

легируют Мо,

У, У,

№и

В.. Эти

Эти ста

стали

применяют

для деталей,

работающих при

Жаропрочность аудля

деталей, работающих

при 500—750

500—750 °С.

°С. Жаропрочность

аустенитных стале

чем жаропрочность перлит

й выше, чем

ных, мартенсталей

перлитных,

ситных, мартенситно-ферритных

и ферритных.

мартенситно-ферритныхи

Аустенитные стали пластичны и хорошо свариваются, однако

по сравнению с перлитными и мартенситными обработка их

резанием

резанием

затруднена.

затруднена. Сварной

Сварной шов

шов аустенитных

аустенитных сталей

сталей при

при

наличии крупного зерна обладает повышенной хрупкостью.

γ

Полученное при перегреве крупное зерно вследствие отсутствия

отсутствия

⇔

<> α-превращения

а-превращения термической обработкой измельчено быть не

может.

Аустенит

ные ста

ли по способу упрочн

ения подр

азделяют на

Аустенитные

стали

упрочнения

подразделяют

три группы:

1 ) тв

ердые раств

упрочняемы е ст

арением;

оры , не упрочняемые

группы: 1)

твердые

растворы,

старением;

2)

2) твердые растворы с карбидным упрочнением; в этом случае

упрочняющими фазами могут быт

ZrC,

ые (TiC,

C, 7тС,

бытьь как первичн

первичные

(ТС, V

УС,

NbC

так и

.), так

№С и

и др

др.),

и вторичные

вторичные карбиды

карбиды (М

(М»зСь,

Мес,

МСУ,

23С6, М

6С, М

7С3),

выделяющиеся

раствора; 3)

твердые растворы

растворы сс

выделяющиеся из

из твердого

твердого раствора;

3) твердые

терметал-лидным упрочнением.

Чаще в этих сталях

ин

интерметал-лидным

упрочнением.

упрочняющей фазой является γ'-фаза

7у'-фаза типа Ni

№5Т1,

№зАТ,

№33 (Ti,

(ТЬ,

3 Ti, Ni

3 Al, Ni

Al),

и др.

А1), Ni

№13МЬ

и

др.

3 Nb

Стали с интерметаллидным упрочнением более жаропрочны,

чем стали с карбидным упрочнением.

Аустенитные жаропрочные стали со структурой твердых

твердых

растворов,

например

10Х18Н12Т,

08Х15Н24В4ТР,

растворов,

10х18Н12Т,

08Х15Н24В4ТР,

09Х14

Н18В2БР и

для

09Х14Н18В2БР

и 09Х14Н19В2БР,

09Х14Н19ЭВ2БР, предназначенные

предназначенные для

изготовления паропере306

306

ггревателей

ревателей и турбоприводов силовых установок

установок высокого

давления, работающих

работающих при 600—700

давления,

600—700 °С,

°С, применяют в закаленном

ссостоянии.

остоянии. Закалку проводят от 1100—1160°С

1100—1160°С в воде или на

оздухе. После

После закалки стали приобретают умеренную

умеренную прочность и

ввоздухе.

ысокую пластичность

(σ100 =

ввысокую

пластичность(0100

= 250÷260

250-260 МПа при 700

700 °С).

°С).

Для достижения высокой жа

ропрочности аустенитные стали

жаропрочности

арбидным и интерметаллидным упрочнением подвергают

с ккарбидным

бработке, состоящ

вух последоват

термической ообработке,

ей из д

ельных

термической

состоящей

двух

последовательных

пераций, приведенных ниж

оопераций,

е:

ниже:

1.

1. Закалка

Закалка от

от 1050—1200

1050—1200 °С

°С в

в воде,

воде, масле

масле или

или на

на

оздухе.Такую закалку проводят для растворения карбидных и

ввоздухе.Такую

нтерметаллидных фаз в твердом растворе (аустените)

и

интерметаллидных

(аустените) и

олучения после охлаждения высоколегированного твердого

п

получения

аствора.

рраствора.

2.

2. Старение при 600—850

600—850 °С.

°С. Оно предназначено для

ыделения дисперсных фаз из твердого раствора, упрочняющих

ввыделения

таль. Температура старения не должн

ссталь.

а вызыват

должна

вызыватьь заметной

оагуляции избыточных фаз.

ккоагуляции

С увеличением легированности

сплавов элементами,

легированности

ттормозящими

ормозящими процессы диффузии, температура старения

озрастает. Для максимального и равномерного выделени

ввозрастает.

выделенияя

ногда применяют

интерметаллидных и карби

дных фаз и

карбидных

иногда

тупенчатое старение, например, двойное; сн

сступенчатое

ачала при более

сначала

кой температуре,

температуре,аа затем при более низ

высо

к ой (или

высокой

низкой

(или наоборот).

Состав некоторых аустенитных

жаропрочных сталей,

аустенитных

сталей,

табл.13.

13.

упрочняемых термической обработкой, приведен в табл.

упрочняемых

Высокая жаропрочность и карбидное упрочнение

упрочнение сталей

остигаются введением в хромоникелевый

хромоникелевый или хромоникелемарганд

достигаются

евый аустенит

элементов

ц

цевый

аустенит 0,3—0,5

0,3—0,5 %

% С

С и

и карбидообразующих

карбидообразующих элементов

Nb и др.

являются 45

Mo, W,

Х14Н14В2М и

Мо,

У, V,

\У, №и

др. Такими

Такими сталями

сталями являются

45Х14Н14АВ2М

и

40Х15Н7Г7Ф2МС. Сталь 45Х14Н14В2М

40Х15Н7Г7Ф2МС.Сталь

45Х14Н14АВ2М применяют после отжига

ри 820

п

при

820 °С

°С (охлаждение

(охлаждение на воздухе) для изготовления клапанов

виационных двигателей и в газотурбостроении для крепежа.

аавиационных

— аустенит и карбиды типа

П осле отжига структура стали —

После

М

МС

иМ

М.С.

23С6 и

6С.

ля изготовления различных деталей газотурбинных

Д

Для

установок, работающих при небольших нагрузках (турбовозы,

установок,

(турбовозы,

вые стационарные турбины), а также для крепежных деталей

газо

газовые

рименяют сталь 40Х15Н7Г7Ф2МС,

п

применяют

40Х15Н7Г7Ф2МС, в которой никель частично

аменен марганцем. Упрочнение стали достигается

достигается закалкой от

ззаменен

170— 1190°С

11170—

1190°С в воде (на

(на воздухе) и старением при 800

800 °С

°С в

течение 8—

е ния образуются

д исперсные

течение

8— 10

10 ч.

ч. В

В процессе

процессе стар

старения

образуются дисперсные

арбиды М

ккарбиды

МозСь

и VC,

УС, которые

которые повышают

повышают механические

механические свойства

свойства при

при

23С6 и

ормальной и высок

тали п

ротив

н

их температурах.стойко

сть сстали

нормальной

высоких

температурах.стойкость

против

кисления при температурах свыше 700

оокисления

700 °С

°С невелика, поэтому

детали алитирую

или подвергают электролитическому

детали

алитируютт

электролитическому

лированию.

нике

никелированию.

К сталям с интерметаллидным упрочнением

упрочнением относится большая

па сложнолегированных сталей (см.

груп

сновной

группа

(см. табл. 13).

13). О

Основной

азой является

является '’,

γ', по

упрочняющей ф

упрочняющей

фазой

по составу

составу отвечающая

отвечающая

оединению

ссоединению

307

307

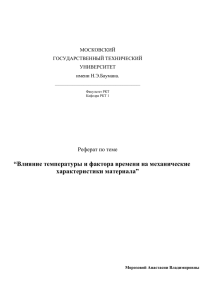

Я 50'0—80°0

0 91—11

ни9

-ФАь хчноеег ижшеп

-ом и изони :04/ ОП

иирЕэг эчнаено

005

007

088

‘ведение озовогноэ

впягоя

наэивя

‘винвдозо

‘09/—0091

[У 8'0 0"

ВЕ 8—0'5

:

Ро

—

95—15

91—01

го ог

ЧИЕТЕ&Н Хот

=

—

115—381

1351—0901

го ог

автовни хот

Е

Я 50'0—800`0

001

10081

—

ЧУ 90 0

182—556

жапнанвойий нзанопгиошанаашни 2 пувшо

А 991—951

мызы

аи

О9т

006

092

351

075

05|

—

—

0551

-эи эчнжоца@н ‘их

| -зепох ‘ниодАь хмя

ОБР ее $069

РИЕ

эчн

-яоАшча ‘ниобдАзх хча

-оБв1 имони 009 07|

ЧМ 97'0—95'0

‘Же |

оу 98'0—99°0

‘Л б-9тТ

0? 0—35'0

№ 9215—6

96—94

—

РТ

08—09 —60|

=:

—

70—70

6—2

89

эм |

я

ЭР

.

4'0-—860

3'0—20

ЧФУЗАНаГХи

ЭизФЕИНЯ ХОР

$

:

ИСАРИНРГХ97

жапнаньодив июнопойры э пиши)

ее.

\

009

002

009

ааа Ба

‘2ААкебоциов веъоова

и

И ет,

чинзиеге

нак

ож

1$

тм

Э

Е

% ‘нолнекзиеэннеж4905)

изиеао хчньофиодеж хадололон б9То изооньоди цончиолиии 1чиэноди и (иваномоге иишоддитаг оп) 9120 нихоэвииих

вГепикое Я

0,06—0,12

ХНЗ8ВТ

при

женнях

напря-

ограниченно

го

‘умеренных

1100; детали из

работающе-

листа,

600

24 2 ТЕ

24

на железоницкелевоц основе

С плавы

| 33—37

ХН3З5ВТЮ

Сталь

]

До 0,08

Сг

15

м

80—90] До

н

же

то

прутки,

КОВКИ

650— 750;

{

220

380

800

00

Мп

Другне

элементы

600

010,

полосы, по-

Рабочая температура,

°С; назначение

МПа,

при

температуре, °С

%

Содержание элементов,

Продолжение табл, 13

Ni3Ti, aа в присутствии

МьТ,

алюминия —

— соединению

Ni3 (Al,

№

(А! Ti).

Ту. При старении

возможно

образование

возможно

образование

также карбидов тина МС

(TiC).

Содержание

(ТС).

углерода в этих сталях

должно быть

должно

быть небольшим,

небольшим,

так как он связывает

молибден и вольфрам в

карбиды,

карбиды,

что

что

понижает

понижает

жаропрочность аусте-нита.

Бор упрочняет границы

зерен

аустенита

в

образования

результате

боридов.

Сталь

10Х11Н20ТЗР

10ХИН20ТЗР

применяют в виде листов

для изготовления сварных

элементов высокопрочных

конструкций,

работающих

конструкций, работающих

при температуре до 700700750°С.

же сталь

750°С. Эту

Эту же

сталь сс

большим

количеством

титана и

титана

и алюминия,

алюминия, без

без

сварки, используют для

изготовле-ния

деталей

изготовле-ния

деталей

газотурбинных

двигателей, работающих

работающих

двигателей,

при температуре 650

—

650 —

700

700 °С.

°С. Листовую сталь

упрочняют закалкой oт

от

1060—1080

1060—1080 °С

°С и старением

при 700°С

700°С 3-8

3-8 ч (в

(в

зависимости

от

толщины

зависимости

ОТ

ТОЛЩИНЫ

листа).

Холодная

листа).

Холодная

перед

деформация

старением

повышает

старением

повышает

временное сопротивление.

Сталь 10X11II23T3MP,

10Х11П123Т3ЗМР,

содержащая

несколько

больше

больше никеля

никеля и

и добавочно

добавочно

легированная

легированная молибденом,

молибденом,

имеет

лучшую

жаропрочность при 700—

700—

750

750 °С

°С по

по сравнению

сравнению со

со

сталью

10Х11Н20ТЗР.

10х11Н20ТЗР.

Режим

термической

обработки первой из них

для

получения

для

максимальной

максимальной

жаропрочности: закалка oт

жаропрочности:

от

1100—

1100—

309

309

ениях в масле) и двойное

1130°C

на воздухе (при

1130°С на

(при крупных сеч

сечениях

ч.

старение при 750—785

ч и при 600—650

750—785 °С

°С 16

16 и

600—650 °С

°С 10—16

10—16 ч.

табл.

Жаропрочные

железоникелевой основе

Жаропрочные сплавы

сплавы на

на железоникелевой

основе (см.

(см. табл.

осятся сп

13).

этой группе сплавов отн

лавы, основная

13). К этой

относятся

сплавы,

структура которых является твердым раствором хрома и других

легирующих элементов (W,

жел езоникелевой

(\, Ti

Т! и др.) в железоникелевой

основе.

основе применяют для

Сплавы на железоникелевой

железоникелевой

вых ттурбин.

урбин. Так

изготовления деталей паровых и газо

газовых

Так,, например,

для изготовления турбинных лопаток и дисков, колец соплового

аппарата и других деталей,

деталей, работающих

работающих пр

и 50

0—750 °С,

при

500—750

°С,

шие жаропрочные свойства

применяют сплав ХН35ВТЮ.

ХНЗ5ВТЮ. Наилуч

Наилучшие

сплав получает после первой закалки оотт 1150—1180°C

1150—1180°С на воздухе,

ч.

ении при 830

С 88$ ч.

и стар

второй закалки от 1050

1050 °С

°С на воздухе

воздухеи

старении

830 °°С

Жаропрочные стали

Жаропрочные сплавы

на никелевой основе. Жаропрочные

сплавына

на основе никеля нередко называют нимоник

ами. Эти сплавы

нимониками.

находят широкое применение в различных

различных областях техники

арные газовые турбины,

(авиационные

двигатели, стацион

(авиационные

стационарные

химическое аппаратостроение и т. д.). Сплавы предназначены для

изготовления рабочих лопаток, турбинных

турбинных дисков, колец,

жбы, сопловых лопаток и

крепежа с длительным сроком слу

службы,

других деталей газовых турбин, работающих

работающих при температуре до

850

850 °С.

°С.

тойкости нике

ль легируют

Для получения высокой окалинос

окалиностойкости

никель

титаном

хромом (~20

хромом

(-20 %),

%), а для повышения жаропрочности —

— титаном

,5 %).

(1,0—2,8

(1,0—2,8 %)

%) и

и алюминием

алюминием (0,55—5

(0,55—5,5

%). В

В этом

этом случае

случае при

при

ется интерметаллидная 7'γ'старении закаленного сплава образу

образуется

новным \γфаза типа Ni

№53 (Ti,

(Ть ΑΙ),

АП, когерентно связанная с ос

основным

триды TiN, уувеличивающие

раствором, аа также

также карбиды

величивающие

раствором,

карбиды TiC

ТС и

и ни

нитридыТИХ,

прочность при высоких температурах.

температурах. Дальнейшее увеличение

ием сплавов молибденом и

жаропрочности достигается легирован

легированием

вольфрамом, повышающими температуру

температуру рекристаллизации и

растворе, который

затрудняющими процесс диффузии в твердом растворе,

х фаз

рекристаллизации.

необходим

для коагуляции

необходим для

коагуляции избыточны

избыточных

фаз и

и рекристаллизации.

лавам кобальта ееще

Добавление к сложнолегированным сп

ще больше

сплавам

астичность

увеличивает жаропрочность и технологическую пл

пластичность

гируют

сплавов. Для упрочнения границ зерен γ-раствора

7-раствора сплав ле

легируют

бором и цирконием. Они устраняют вредное вл

ияние примесей,

влияние

инениями. Примеси серы

связывая их с тугоплавкими соед

соединениями.

серы,,

сурьмы,

жаропрочность сплавов и

сурьмы, свинца и олова понижают жаропрочность

затрудняют их обработку давлением.

давлением. В связи с этим для

авке жаропрочных сплавов

повышения жаропрочности при выпл

выплавке

необходимо применять возможно более чистые шихтовые

оплавких примесе

й.

материалы,

материалы, свободные от вредных легк

легкоплавких

примесей.

икелевый сплав ХН77ТЮР

Наиболее широко используют н

никелевый

ХН77УТЮР

(ГОСТ

(ГОСТ 5632—72).

5632—72). После закалки от 1080—1120

1080—1120 °С

°С сплав имеет

енного у-раствора

γ-раствора с ГЦКструктуру, состоящую из перенасыщ

перенасыщенного

шой про

решеткой, и поэтому обладает неболь

чностью и высокой

решеткой,

небольшой

прочностью

штамповку,

гибку

и

пластичностью,

допускающей

допускающей

ется. После

После

профилирование. Сплав удовлетворительно сварива

сваривается.

закалки и ста310

310

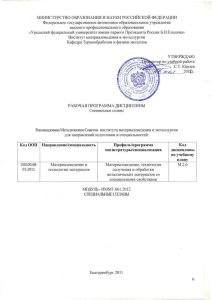

Таблица 14

Химический состав (по легирующим элементам) и механические свойства

некоторых жаропрочных никелевых сплавов при температуре 800 °С

Содержание элементов *, %

Сплав

ХН7ТЮР

ХНтОВМТЮ

ХН55ВМТКЮ

хХН65вмтю

Ст

т

А]

19—22

13—16

9—12

15—17

24—28

1,8—2,3

1,4—2,0

2,0—2,8

0,60—1,0

1,7—2,3

3,6—4,5

1,0—1,5

Содержание элементов *, %

Сплав

С

а

#

В

0,02

0,02

—_

0,025

0,01

0,02

0,02

|: 0,01

Механические ром |

800

бь

9100

У

ыы

ХН7ТЮР

ХНУОВМТЮ

5—7

5—7

—

2—4 Мо;

550

680

200

230—270

10

8

ХНББВМТКЮ

4,5—6,5

4—6 Мо;

850

450

10

хНвБВмтТЮ

8,5—10

3,5—4,5 Мо

—

300

_-

0,1—0,5 У

0,2—0,3 У

МПа

, *

я

1 Никель — основа,

ррения

ения при 700

700 °С

°С сплав получает высокую жаропрочность

((табл.

табл. 14).

14).

Часто используют также сплав ХН70ВТЮ,

ХН7ОВТЮ, обладающий

ххорошей

орошей жаропрочностью и достаточной пластичностью при

7700—

00— 800

табл. 14).

800 °С

°С (см.

(см. табл.

14).

Для длительных сроков службы наилучшее сочетание

д

лительной прочности

у сплава

Этот

длительной

прочности и

и пластичности

пластичности у

сплава ХН65ВМТЮ.

ХН65ВМТЮ. Этот

ссплав

плав получил широкое применение как материал лопаточного

ааппарата

ппарата стационарных газовых турбин и крепежных деталей

ттурбин.

урбин.

После двойной закалки от 1220

1220 и 1050

1050 °С

°С на воздухе и старения

п

ри 850

при

850 °С

°С сплав имеет высокую жаропрочность. Объясняется

это большим количеством основной упрочняющей

упрочняющей γ'-фазы,

это

'7’-фазы,

ввыделяющейся

ыделяющейся из твердого раствора в процессе старения.

старения.

Никелевые сплавы широко применяют

(табл. 15).

Никелевые

применяютвв литом виде

виде(табл.

15).

Литые сплавы получают при литье с обычной равноосной

ккристаллизацией,

ристаллизацией, направленной кристаллизацией, позволяющей

ууменьшить

меньшить роль границ зерен в разрушении (зерна

(зерна располагаются

п

араллельно приложенному усилию) и при выращивании

параллельно

м

онокристалла. Направленная кристаллизация и особенно

монокристалла.

м

онокристаллическая структура повышают жаропрочность, однако

монокристаллическая

ттехнология

чения деталей сильно усложняется. Поэтому

ехнология полу

получения

оони

ни

311

ЗИ

Таблица 15

Химический состав (по легирующим элементам)

и предел длительной прочности литых никелевых сплавов

Содержание элементов , \

Спла

2

ЖСЗ

ЖСбК

ВЖЛ!2У

Пел

| 99 ‚

“

т

А

Мо

и,

14—18

10,5—12,5

1,6—23

|2,5—3,0

|1,6—22

|5,0—6,0

|3,0—4,0

3,5—4,5

8,5—10,5

5,0—5,7

4,2—4,7

2,7—3,4

4,5—6,5 \

4,5—6,5 \№;|

4,5 Со

1,0—1,8 №;

12—15 Со;

0,5—1,0 У;

0,015 В

МПа

300

520

520

\ Содержание углерода 0,1—0,2 %,

применяются

только вв особо

применяются только

особо ответственных

ответственных случаях.

случаях. Литейные

Литейные

сплавы

температур и

сплавы иногда

иногда подвергают

подвергают закалке

закалке от

от высоких

высоких температур

и

старению.

и без термической обработки, тогда

старению. Применяют сплавы

сплавыи

старение протекает в процессе эксплуатации при высоких

температурах.

температурах.

Никелевые

сплавы

для повышения

их

жаростойкост

и

Никелевые

сплавы

для

повышения

их

жаростойкости

подвергают алитированию.

алитированию.

Вопросы

для самопроверки

Вопросыдля

самопроверки

1.

составы: 1) 0,42—0,50%

1. Запишите

Запишите марки

марки сталей,

сталей, имеющие

имеющие следующие

следующиесоставы:1)

0,42—0,50% С;

С;

0,5—0,8%

0,5—0,8% Мn;

Мп; 0,8—1,0%

0,8—1,0% Сr;

Сг; 1,3—1,8%

1,3—1,8% Ni;

М; 0,2—0,3%

0,2—0,3% Mo;

Мо; 0,1—0,18%

0,1—0,18% V;

У;

2)

,2 0% С;

1,3-1,7% Μn;

2) 0,14—0

0,14—0,20%

С; 1,3-1,7%

Ма; 0,08—0,14%

0,08—0,14% V

Уи

и 0,015—0,025%

0,015—0,025% N.

М.

2.

Можно ли

2. Можно

ли кипящую

кипящую сталь

сталь использовать

использовать для

для изготовления

изготовления конструкций

конструкций

и

деталей машин,

температурах от

—40 до

и деталей

машин, работающих

работающих при

при температурах

от —40

до —50

—50 °С?

°С?

3.

углеродистые ста

чного качества

для

ли обы

3. Какие

Какие углеродистые

стали

обычного

качества можно

можно применять

применять для

кон

стру кций и

деталей ма

шин, п

упрочняемых

одвергаемых сварке

конструкций

и деталей

машин,

подвергаемых

сварке или

или упрочняемых

термической обработкой?

термической

обработкой?

4.

Где их

4. Какие

Какие стали

стали относятся

относятся к

к низколегированным?

низколегированным? Где

их применяют?

применяют?

Какие

существуют

их упрочнения?

упрочнения?

Какие существуют методы

методыих

5.

должна отвечать

5. Каким

Каким требованиям

требованиям должна

отвечать сталь

сталь для

для холодной

холодной штамповки?

штамповки?

6.

для штамповки?

6. Какую

Какую обработку

обработку проходят

проходят «двухфазные

«двухфазные стали»

стали» для

штамповки? Какова

Какова

структура

этих сталей

структураэтих

сталей и

и механические

механические свойства?

свойства?

7.

требования предъявляются

7. Какие

Какие требования

предъявляются к

к цементуемымсталям?

цементуемымсталям?

роль вв цементуемых

8.

Назовите марки

для цементации.

8. Назовите

марки стали

стали для

цементации. Какова

Какова роль

цементуемых

сталях

сталях титана,

титана, ванадия,

ванадия, ниобия,

ниобия, азота?

азота?

9.

улучшения обрабатываемости

9. Укажите

Укажите металловедческие

металловедческие пути

пути улучшения

обрабатываемости резанием.

резанием.

10.

10. Чем

Чем объяснить

объяснить хорошую

хорошую обрабатываемость

обрабатываемость резанием,

резанием, стали,

стали, легирован

легирован

й S,

а?

но

ной

5, РЬ,

РЬ, С

Са?

11.

отвечать улучшаемые

улучшаемые стали?

И. Каким

Каким требованиям

требованиям должны

должныотвечать

стали?

12.

40Х, 40ХН

40ХН и

12. Какую

Какую термическую

термическую обработку

обработку проходят

проходят стали

стали 40Х,

и ЗОХГС

ЗОХГС

для

для обеспечения

обеспечения высокой

высокой конструктивной

конструктивной прочности?

прочности?

13.

40ХН подвергнута

в каком

13. Сталь

Сталь 40ХН

подвергнута отпуску

отпуску при

при 500

500 и

и 600

600 °С,

°С,в

каком случае

случае будут

будут

более

(σΒ, σ00.2)

(δ, ψ)?

более высокая

высокая прочность

прочность(ов,

и пластичность

пластичность(5,

\у)?

0,2) и

14.

требования предъявляют

14. Какие

Какие требования

предъявляют к

к стали

стали для

для изготовления

изготовления

подшипников?

стали и каков

упрочнения?

подшипников? Какие

Какие применяют

применяютсталии

каков метод

метод их

их упрочнения?

312

312

15.

15. Назовите

Назовите основные

основные преимущества

преимущества и

и недостатки

недостатки мартенситно-стареющих

мартенситно-стареющих

сталей.

области их

сталей. Каковы

Каковыобласти

их применения?

применения?

16.

упрочняют

16. Какие

Какие из

из легирующих

легирующих элементов

элементов наиболее

наиболее эффективно

эффективно упрочняют

артенсит при

м

мартенсит

при старении.

старении.

17.

17. Какие

Какие требования

требования предъявляются

предъявляются к

к пружинным

пружинным сталям?

сталям? Назовите

Назовите марки

марки

ружинных сталей.

п

пружинныхсталей.

18.

для работы

работы при

18. Какие

Какие стали

стали применяют

применяютдля

при криогенных

криогенных температурах?

температурах?

в условиях

условиях

19.

рекомендуется для

19. Какая

Какая сталь

сталь рекомендуется

для отливок,

отливок, работающих

работающих в

ударно-абразивного изнашивания

траки

ударно-абразивного

изнашивания (зубья

(зубья ковшей,

ковшей, экскаваторов,

экскаваторов, траки

гусеничных

железнодорожных стрелоки

и крестовин

и др.)?

др.)?

гусеничных машин,

машин, железнодорожныхстрелок

крестовини

20.

20. Какие

Какие легирующие

легирующие элементы

элементы повышают

повышают коррозионную

коррозионную стойкость

стойкость стали

стали

ии почему?

почему?

21.

21. Какие

Какие структуру,

структуру, свойства

свойства и

и применение

применение имеют

имеют стали

стали 12X13,

12Х13, 20X13,

20Х13,

30X13,

40X13, 08Х17Т?

30Х13, 40Х13,

08Х17Т?

22.

для деталей,

деталей, работающих

22. Какие

Какие стали

стали применяют

применяют для

работающих в

в окислительных

окислительных

и других агрессивных средах?

23.

23. Какую

Какую термическую

термическую обработку

обработку проходят

проходят аустенитные

аустенитные коррозионнокоррозионностойкие

стойкие стали?

стали?

24.

отвечать стали

для работы

работы при

24. Каким

Каким требованиям

требованиям должны

должныотвечать

стали для

при высоких

высоких

емпературах (жаропрочные)?

ттемпературах

(жаропрочные)?

25. Какие

для работы

температурах 550—560

0 ре

Какие стали

стали применяют

применяют для

работы при

при температурах

550—560 и

и 600—

600—

800 °С?

26.

и для

для чего

чего используют

жаропрочные сплавы

на никелевой

26. Когда

Когдаи

используют жаропрочные

сплавына

никелевой основе.'

основе."

ГЛАВА

XV. ОСНОВЫ

РАЦИОНАЛЬНОГО ВЫБОРА

ГЛАВАХУ.

ОСНОВЫ РАЦИОНАЛЬНОГО

ВЫБОРА СТАЛИ

СТАЛИ

(ЧУГУНА)

ЕЙ

ЕТОДОВ УПРОЧНЕНИЯ

(ЧУГУНА) И

ИМ

МЕТОДОВ

УПРОЧНЕНИЯ ДЕТАЛ

ДЕТАЛЕЙ

МАШ

ИН

МАШИН

1.

ДЕТАЛЕЙ МАШИН

1. ВЫБОР

ВЫБОР СТАЛИ

СТАЛИ ДЛЯ

ДЛЯ ДЕТАЛЕЙ

МАШИН

Выбор

ля изготовления

той или

другой детали

Выбор стали

стали д

для

изготовления той

или другой

детали

н и метод ее упрочнения определяется уровнем требуемой

маши

машин

онструкционной прочности,

технологичностью механической,

кконструкционной

прочности, технологичностью

механической,

ермической и химико-термической

обработки, объемом

ттермической

химико-термической

роизводства,

дефицитностью,

стоимостью

материала

и

п

производства,

дефицитностью,

стоимостью

материала

и

ебестоимостью упрочняющей

упрочняющей обработки.

ссебестоимостью

обработки.

При выборе стали и упрочняющей обработки исходят из

общих требований, приведенных ниже.

Эксплуатационное требование. Сталь должна удовлетворять

ловиям работы в машине, т. е. обеспечивать заданную

ус

условиям

онструкционную

прочность,

что

вначале

определяется

кконструкционную

расчетными данными. Деталей, рассчитываемых на сстатическую

татическую

ность, сравнительно мало. Это детали с большим начальным

проч

прочность,

натягом, детали

детали котлов и сосудов высокого давления,

давления, диски

диски

рессоров и турбин и некоторые детали

детали с малым числом

комп

компрессоров

х нагружений (иногда

плавны

плавных

(иногда проводится расчет на малоцикловую

усталость). Многие детали машин работают в условиях,

условиях, когда

икают напряжения, переменные по времени. Расчеты

возн

возникают

сопротивления усталости этих деталей при стационарном

агружении ведут по пределу выносливости с учетом

н

нагружении

конс

тру ктивных и технологических факторов.

конструктивныхи

313

313