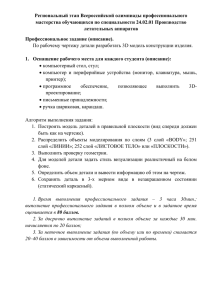

Р.Г. ГРИШИН, Н.В. ЛЫСЕНКО, Н.В. НОСОВ НОРМИРОВАНИЕ СТАНОЧНЫХ РАБОТ. ОПРЕДЕЛЕНИЕ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ЗАГОТОВОК УЧЕБНОЕ ПОСОБИЕ Самара 2008 Введение Технологическая операция машиностроительного производства является основным расчетным элементом технологического процесса. Время обработки заготовки и себестоимость выполнения операции служат критерием, характеризующим целесообразность ее построения с учетом заданной производственной программы и определенных организационно-технических условиях. Техническая норма времени, определяющая затраты времени на выполнение операции, служит основой для оплаты работы станочнику, калькуляции себестоимости детали и изделия. На основе технических норм времени рассчитываются длительность производственного цикла, потребное количество станков, инструментов, рабочих определяется производственная площадь участков и цехов. Норма штучного времени является одним из основных факторов для оценки совершенства технологического процесса и выбора наиболее прогрессивного варианта обработки заготовки. Задачей данного методического пособия является помощь студентам машиностроительных специальностей в работе над курсовым и дипломным проектом при техническом нормировании операций машиностроительного производства. В пособии приводятся необходимые справочные материалы по определению вспомогательного времени. 1. Цель и задачи технического нормирования При проектировании технологических процессов одной из важных задач является определение экономически обусловленных норм времени на обработку деталей. Выполнение этой работы является ответственным этапом обучения студентов и имеет цель привить практические навыки нормирования технологических процессов при механической обработке заготовок на металлорежущих станках. Задачей данного методического пособия является научить студента самостоятельно решать вопросы, связанные с определением норм времени при выполнении технологических операций. 2 2. Нормирование станочных работ. Основные положения Нормирование труда устанавливает затраты необходимого времени на изготовление данного предмета труда на данном предприятии, т.е. норму труда – конкретное выражение меры труда. Нормы труда в производстве выполняют важные функции измерителя производительности труда, меры затрат труда и вознаграждения за труд. Являясь измерителем уровня производительности труда, норма затрат труда выполняет функцию средства, инструмента управления производством. При помощи нормы оценивается уровень производительности труда. Как мера затрат труда норма является основой расчета и учета многих показателей производственно-хозяйственной деятельности предприятия. На основе норм выбираются варианты конструкции изделия, способы осуществления технологических процессов, методы организации производства, труда и управления. Как мера вознаграждения за труд норма является основой расчета заработной платы, ее дифференциации по количеству и качеству труда. В условиях машиностроительного производства широко используются различные методы обработки на токарных, фрезерных, сверлильных, шлифовальных и других станках. Первым этапом нормирования труда при механической обработке материалов, выполняемой на металлорежущих станках, является назначение режимов резания. Выбор и расчет режимов резания заключается в установлении глубины резания t, подачи S, числа переходов (рабочих ходов) i и скорости резания при допустимых усилиях резания и мощности, необходимой для обработки. Выбранные режимы резания должны обеспечивать, в зависимости от принятых критериев, наибольшую производительность труда или наименьшую стоимость обработки заготовки при обязательном выполнении требований к точности и качеству поверхностного слоя изделия. Нормирование каждого вида обработки на металлорежущих станках включает определение: 3 основного технологического времени; вспомогательного времени: на установку и снятие детали, связанного с переходом на комплекс приемов, не вошедших в переход, т.е. на управление станком, на измерение обрабатываемой поверхности; времени на организационно-техническое обслуживание рабочего места, на отдых и личные надобности; подготовительно-заключительного времени. Норма штучного времени при выполнении работ на металлорежущих станках в условиях серийного производства определяется по формуле: а + а Т Ш = Т ОП 1 + обс о. л.н. , мин 100 где ТОП – оперативное время, аобс – время на обслуживание рабочего места (уход за станком и рабочим местом на протяжении рабочей смены, смена инструмента вследствие его притупления, регулировка и подналадка станка в процессе работы, сметание стружки в процессе работы) в процентах от оперативного времени; ао.л.н. – время на отдых и личные надобности в процентах от оперативного. Время на отдых и личные надобности определяется в зависимости от массы обрабатываемой детали, характера подачи, величины оперативного времени и доли машинного времени в оперативном. Оперативное время определяется по формуле: Т ОП = Т О + Т В , мин где ТО – основное технологическое время выполнения операции: ТВ – вспомогательное время, затрачиваемое рабочим на выполнение приемов, имеющих целью обеспечить выполнение основной работы, и повторяющихся при обработке каждой детали, либо в определенной последовательности через некоторое число деталей. При определении вспомогательного времени особое внимание должно быть уделено учету всех возможных совмещений во времени отдельных приемов при одновременной работе обеими руками. 4 Основное машинное время определяется по следующей формуле: ТО = L i, мин nso где L - расчетная длина обрабатываемой поверхности детали, мм; n – частота вращения шпинделя, об/мин; so – подача резца на один оборот, мм; i – число проходов. Расчетная длина обрабатываемой поверхности детали (мм) определяется как сумма L = l +l1+l2, где l – длина обрабатываемой поверхности детали; l1 - величина врезания и перебега инструмента; l2 - дополнительная длина на взятие пробной стружки, при работе по методу пробных ходов и промеров. Глубина резания t определяется по чертежу детали в зависимости от припуска на черновую и чистовую обработку поверхности детали. Припуск на черновую и чистовую обработку (мм), например, при точении определяют по формуле: d − (d1 − 2h1 ) h= , 2 где d – диаметр детали после черновой обработки; d1 – диаметр детали после черновой обработки; h1 – припуск на чистовую обработку. Если припуск на обработку снять за один проход невозможно или нецелесообразно, то обработку поверхности детали производят в несколько проходов. Число проходов i определяется из отношения припуска h к глубине резания t, т.е. i = h/t. Например, диаметр заготовки при обтачивании составляет 85 мм. При выполнении операции требуется получить ø 65 мм при глубине резания за один проход t = 2,5 мм. Общий припуск на сторону определяем по формуле: D − d дет 85 − 65 h = заг = = 10 мм. 2 2 Тогда число проходов i = h/ t = 10/2,5 = 4. Таким образом, для обтачивания поверхности заготовки ø 65 мм необходимо совершить 4 прохода. 5 Величину подачи S на один оборот изделия или инструмента, скорость резания и мощность, необходимую для резания, устанавливают по нормативам [6-8]. Величина подачи S зависит от глубины резания, шероховатости обработанной поверхности, жесткости технологической системы «заготовка – инструмент – приспособление - станок» (ЗИПС), прочности элементов системы. Вопросы для самопроверки 1. Поясните, какое значение имеет нормирование при выполнении станочных работ? 2. Из каких элементов определяется норма штучного времени Тш? 3. Дайте определение оперативному времени. 4. Как определяется расчетная длина обработки? 6. Как следует поступить, если припуск на обработку снять за один проход невозможно? 3. Методические указания по определению вспомогательного времени Приведенные в учебном пособии нормативы времени предназначаются для технического нормирования станочных работ в серийном производстве. В нормативах предусмотрены следующие организационно-технические условия, характеризующие серийное производство: 1. Предприятие в течение длительного времени выпускает изделия крупными сериями ограниченной и устойчивой номенклатуры. 2. Предприятие имеет высокий уровень специализации производства, большой удельный вес специализированного оборудования, специального инструмента и приспособлений, предназначенных для выполнения определенной операции при обработке однотипных деталей узкой номенклатуры. 3. На станках выполняются однородные операции и к каждому станку прикреплено ограниченное количество однотипных деталей. 4. Обработка деталей на станках производится, как правило, инструментами, установленными на размер без пробных стружек. 6 Обработка на станках выполняется на основании операционных карт технологических процессов, подробно разработанных по операциям и переходам с указанием режимов работы оборудования, времени выполнения каждого перехода и нормы штучного времени на операцию. 6. Наряды на работу, технологическая документация, заготовки, предусмотренные технологией, инструменты и приспособления доставляются к рабочему месту вспомогательным персоналом. 7. Инструмент затачивается в централизованном порядке. 8. Станки, обрабатывающие тяжелые детали, оборудованы подъемно-транспортными средствами. 9. Рабочее место обеспечено необходимым комплектом приспособлений, способствующих сокращению вспомогательного времени и перекрытиям времени ручной работы временем машинной работы станка (наличие комплекта двух оправок, двух хомутиков, поворотных столов, быстродействующих пневматических устройств, многоместных приспособлений и приспособлений, применяемых на участках групповой обработки деталей, и др.); на расстоянии до 1м от станка устанавливаются тумбочки, стойки или стеллажи для складывания деталей и тумбочки для чертежей и инструмента; для крупных деталей устанавливаются стеллажи или рольтанги на расстоянии 1-3 м от станка. Пособие содержит нормативные материалы для расчета технически обоснованных норм времени на работы, выполняемые на оборудовании, применяемом в серийном производстве. При нормировании станочных работ по настоящим нормативам определяется вспомогательное время, время на обслуживание рабочего места, подготовительно-заключительное время и время перерывов на отдых и личные надобности рабочего.. Нормативы времени по каждому типу оборудования разработаны на комплексы приемов, составленные по технологическим признакам и видам работ, встречающимся при обработке деталей. 5. 7 В зависимости от вида применяемого оборудования и характера выполняемой на нем работы в нормативах предусмотрены разная степень укрупнения норм и два метода определения вспомогательного времени на операцию: I. При расчете нормы штучного времени для работ, выполняемых на универсальном оборудовании, предназначаемом для многопереходных работ (карты 1-20), определение вспомогательного времени на операцию заключается в нахождении по соответствующим картам и последующем суммировании времени на установку и снятие детали; времени на проход (или обработку поверхности), определяемого для каждого перехода в операции отдельно; времени на изменение режима работы оборудования, смену инструмента и перемещение частей станка; времени на контрольные измерения обработанной поверхности. II. Для оборудования, предназначаемого в основном для однопереходных операций (карты 21-63), обработка на котором производится без изменения режимов работы оборудования и смены инструмента в пределах технологической операции, вспомогательное время дается в виде укрупненного комплекса приемов на операцию. Для станков этой группы вспомогательное время определяется по картам нормативов в соответствии с характером обработки без последующего суммирования отдельных слагаемых. Исключение составляют отдельные типы станков этой группы, для которых учитывается время на дополнительные приемы, прибавляемое ко времени на операцию в случаях изменившегося содержания работы. Время на контрольные измерения детали на этих станках учитывается только в тех случаях, когда оно не перекрывается основным временем. Приведенные нормативы времени рассчитаны для нормирования работ при обслуживании рабочим одного станка (работа на одном станке). При нормировании многостаночных работ для расчета норм времени, кроме приведенных нормативов, необходимо дополнительно 8 пользоваться методикой и нормативами для нормирования при многостаночном обслуживании. При расчете норм штучного времени необходимо учитывать условия, влияющие на изменение темпа работы и производительности труда станочника. Темп работы зависит от масштаба производства. При существующих организационно-технических условиях производства на продолжительность обработки оказывает существенное влияние величина партии деталей, обрабатываемых непрерывно на одном рабочем месте за время работы без переналадки оборудования. В крупносерийном производстве размеры партий деталей непостоянны и изменяются в широких пределах в зависимости от количества машин, выпускаемых предприятием. Нормативное время в сборнике рассчитано для средних размеров партии обрабатываемых деталей. Для учета разных масштабов производства в нормативах предусмотрены поправочные коэффициенты на время обработки, применяемые при расчете вспомогательного времени на операцию в тех случаях, когда размеры партии обрабатываемых деталей на производстве отличаются от размеров, на которые рассчитаны нормативы. При разработке технологических процессов и расчете норм штучного времени плановые органы предприятий заранее уточняют, какой средней величины партии изделий будут запускаться в производство. В соответствии с установленными средними партиями выбираются поправочные коэффициенты, и корректируется время, рассчитанное по нормативам. При выполнении курсовой и выпускной квалификационной работы годовой объем выпуска изделий устанавливается научным руководителем. 3.1. Нормативы вспомогательного времени на установку и снятие детали 9 Нормативы времени на установку и снятие детали даны в картах по видам приспособлений в зависимости от типов станков. Нормативами предусмотрены наиболее распространенные типовые способы установки и закрепления деталей в универсальных и специальных зажимных приспособлениях. В качестве главного фактора продолжительности принят вес детали. Кроме этого фактора учтены: способ крепления детали и тип приспособления; наличие и характер выверки; характер установочной поверхности; количество одновременно устанавливаемых деталей и др. Нормативное время на установку и снятие детали предусматривает выполнение следующей работы: установить и закрепить деталь, включить и выключить станок, открепить и снять деталь, очистить приспособление от стружки. Время на приемы «включить и выключить станок» дано вместе с установкой и снятием детали в целях укрупнения нормативов. В отдельных случаях на сверлильных станках, при работе на столе без закрепления детали или при установке в передвижных кондукторах, когда представляется возможным производить установку и снятие детали на станке без выключения вращения шпинделя и при условии соблюдения правил техники безопасности, нормативное время должно уменьшаться в соответствии с указаниями, приведенными в картах нормативов. При работе в специальных приспособлениях вспомогательное время на установку и снятие детали определяется как сумма времени на установку и снятие детали в одноместном или многоместном приспособлении; на закрепление детали с учетом количества зажимов; на очистку приспособления от стружки. Нормативами предусматривается установка и снятие детали весом до 20 кг вручную и выше 20 кг с помощью подъемных механизмов. Установка вручную деталей весом выше 20 кг дана в нормативах для использования в отдельных случаях при обработке на участках, где отсутствуют подъемно-транспортные средства. Не допускается 10 установка вручную деталей весом выше 20кг мужчинами, не достигшими 18 лет, и женщинами. 3.2 Нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью Нормативы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью, даны по типам станков в виде укрупненных комплексов приемов, составленных по технологическим признакам и видам работ, встречающихся в крупносерийном производстве. Карты нормативов этого раздела содержат: а) время, связанное с проходом (или обрабатываемой поверхностью); б) время на приемы, связанные с переходом, не вошедшие в комплекс времени на проход (или поверхность); в) время на выводы сверла для удаления стружки при работе сверлами; г) время на совмещение оси шпинделя с осью обрабатываемого отверстия (для расточных станков); д) время на снятие детали для измерения в процессе обработки (для плоскошлифовальных станков). Комплекс приемов вспомогательного времени, связанного с переходом или проходом (или обрабатываемой поверхностью), предусматривает выполнение следующей работы: а) подвод инструмента (резца, сверла, фрезы и др.) к детали; б) включение и выключение подачи; в) пробные измерения детали, производимые в процессе обработки поверхности; г) отвод инструмента в исходное положение. При этом учитываются факторы, влияющие на продолжительность: размер станка; размер обрабатываемой поверхности; точность обработки; способ измерения. 11 Пробные измерения размеров детали в процессе обработки, в комплексе времени на проход (или обрабатываемую поверхность), предусматриваются только для шлифовальных работ и на многопереходных операциях на карусельных и продольно-фрезерных станках. На других видах станочных работ достижение необходимых размеров при наличии соответствующей специализации обеспечивается без измерений в процессе обработки инструментом, установленным на размер, или при выдерживании размеров по лимбу с последующими контрольными измерениями обработанной поверхности. В целях большего укрупнения нормативов, сокращения объема нормативных материалов и облегчения пользования ими при нормировании, в картах нормативов времени нет данных, учитывающих разные длины обрабатываемой поверхности. В нормативах времени на проход для этого принято время на одну длину обрабатываемой поверхности. В дополнительных приемах дано время на перемещение частей станка для любой другой длины, учитываемое в тех случаях, когда длина обрабатываемой поверхности превышает расчетную, принятую в комплексе нормативного времени на проход. Время на перемещение частей станка дано без разделения на перемещение ручное и перемещение с механической ускоренной подачей. Согласно результатам хронометражных наблюдений и исследований было установлено, что скорости перемещения частей станков при работе с ускоренной механической и ручной подачей на универсальном оборудовании в большинстве случаев являются одинаковыми или незначительно отличаются и разделение их в отдельные таблицы нецелесообразно. При расчете нормативов времени, связанного с проходом, для работ с пробными измерениями количество пробных измерений установлено переменным в зависимости от точности обработки и размера обрабатываемой поверхности. По материалам наблюдений и результатам анализа затрат времени на работах, производимых с пробными измерениями, было уста12 новлено, что количество таких измерений, производимых во время обработки поверхности, является величиной переменной и, кроме точности обработки, зависит также от размеров обрабатываемой поверхности, изменяясь в сторону увеличения при увеличении размеров обработки. 3.3 Нормативы вспомогательного времени, связанного с операцией Для оборудования, рассчитанного на выполнение однопроходных (или однопереходных) работ с постоянными режимами резания в одной операции (станки многорезцовые, зубообрабатывающие, резьбообрабатывающие, протяжные и т.п., карты 28-34), вспомогательное время дано в виде укрупненного комплекса приемов работы на операцию, включая время на установку и снятие детали. Вспомогательное время, связанное с операцией, дано в зависимости от конструкции зажимного приспособления, веса детали, способа выполнения операции и других факторов. Нормативы вспомогательного времени на операцию разработаны с учетом имеющегося в промышленности оборудования, которое охватывает станки с полуавтоматическим циклом и станки с ручным управлением. Для станков с полуавтоматическим циклом (полуавтоматов) в состав времени на операцию в картах нормативов включено время на обработку и снятие детали, и время на пуск станка. Время на подводы и установку инструмента на размер обработки, на включение и выключение подачи, на холостые ходы для этих станков определяется по паспортным данным станка и включается в норму штучного времени как отдельное слагаемое. При расчете нормы штучного времени на работы, выполняемые на многошпиндельных токарных полуавтоматах, вспомогательное время на переход устанавливается по паспортным данным станка при определении времени цикла. В состав времени цикла включается вре13 мя на подводы инструмента на размер обработки, на холостые ходы и время на переключение шпинделя на следующую позицию. Время на установку и снятие детали в норме штучного времени на этих станках не учитывается. Это время является перекрываемым временем цикла работы станка. При определении нормы штучного времени для работ на агрегатных многоинструментальных сверлильных и расточных полуавтоматах в состав вспомогательного времени, связанного с операцией, включается время на установку и снятие детали, определяемое по картам нормативов в соответствии со способом установки детали на станке, и время на подводы и отводы инструмента, определяемое по паспортным данным станка. Вспомогательное время, связанное с операцией, для станков с ручным управлением дополнительных подсчетов при определении нормы штучного времени не требует. Время на измерения обрабатываемой поверхности, производимые в процессе обработки детали, в нормативы времени на операцию не включено. Достижение необходимых размеров обработки на станках этой группы обеспечивается конструкцией станка или режущего инструмента автоматически. Для отдельных типов станков, при работе на которых для получения необходимых размеров требуется измерение детали в процессе обработки (например, на станках резьбошлифовальных, шлицешлифовальных), в картах нормативов времени на операцию предусмотрено время на измерение в виде дополнительных приемов, которое добавляется ко времени на операцию в необходимых размерах в зависимости от точности обрабатываемой поверхности. 3.4 Нормативы вспомогательного времени на контрольные измерения обработанной поверхности Нормативами вспомогательного времени на измерение следует пользоваться только для определения времени на контрольные измерения после окончания обработки поверхности. 14 Время на измерения, производимые в процессе обработки поверхности, например пробные измерения при шлифовании, включено в карты вспомогательного времени, связанного с обработкой поверхности по типам оборудования. Время на контрольное измерение предусматривает выполнение работ, типичных для обработки на станках, включая время на взятие инструмента, установку размера измерения и время на очистку измеряемой поверхности. Нормативами не предусмотрены отдельные, редко встречаемые при измерениях виды работ, например, ожидание остывания детали, встречаемое на шлифовальных работах, промывка загрязненных деталей перед измерением и т.п. Время на такие работы устанавливается с учетом фактических условий обработки по местным нормативам. При выполнении работ на шлифовальных станках с приспособлением для автоматического измерения в процессе обработки детали вспомогательное время на поверхность следует принимать по картам времени на обработки без измерения детали. При расчете норм штучного времени время на контрольные измерения определяется с учетом необходимой периодичности таких измерений в процессе работы. Периодичность контрольных измерений зависит от следующих основных факторов: а) стабильности получаемых при обработке размеров, обуславливаемой технологическим процессом, конструкцией режущего инструмента, методом выполнения работы и т.п.; б) допуска на обработку; в) точности станка; г) размеров обработки. Периодичность измерений для каждого вида работ определяется с учетом перечисленных факторов по картам, размещенным в приложении (см. карту 64). 15 Следует иметь в виду, что время на контрольные измерения должно включаться в норму только в тех случаях, когда это время не может быть перекрыто основным (технологическим) временем. 3.5 Нормативы времени на обслуживание рабочего места Время на обслуживание рабочего места дано по типам станков. Приведенное в картах нормативов время рассчитано на обслуживание рабочим одного станка и включает время на техническое и время на организационное обслуживание рабочего места. Нормативами предусматривается время на выполнение следующей работы. 3.5.1 Техническое обслуживание рабочего места предусматривает: а) смену инструмента вследствие затупления (для станков, работающих лезвийными инструментами); периодическую правку шлифовального круга и смену его вследствие износа (для шлифовальных станков); б) регулировку и подналадку станка в процессе работы; в) сметание и периодическую уборку стружки в процессе работы. 3.5.2 Организационное обслуживание рабочего места включает: а) осмотр и опробование оборудования; б) раскладку инструмента в начале и уборку его в конце смены; в) смазку и чистку станка в течение смены; г) получение инструктажа с течение смены; д) уборку рабочего места в конце смены. В зависимости от типа станка и выполняемой на нем работы, в нормативах предусматриваются два способа расчета времени на обслуживание рабочего места. I. Для станков, работающих лезвийными инструментами, время на обслуживание рабочего места (техническое и организационное), установлено в виде постоянной величины, которая начисляется при рас16 чете нормы штучного времени процентной надбавкой к оперативному времени. II. Для шлифовальных станков это время разделяется на время технического обслуживания и время организационного обслуживания рабочего места и подсчитывается при расчете нормы штучного времени отдельно. Время на техническое обслуживание для этой группы станков определяется расчетным путем с учетом периода стойкости шлифовального круга, времени на его правку и основного времени обработки детали. Время на организационное обслуживание рабочего места установлено в виде постоянной величины, начисляемой процентной надбавкой к оперативному времени. Время технического обслуживания на смену инструмента вследствие затупления и сопутствующую этому последующую регулировку и подналадку станка установлено в нормативах расчетным путем с учетом баланса оперативного времени (доля машинного времени в оперативном), определенного по хронометражным наблюдениям и фотографиям рабочего дня, и времени работы инструмента до затупления (период стойкости), принятого по материалам нормативов режимов резания. На станках, работающих лезвийными инструментами, это время занимает небольшой удельный вес, мало влияет на точность нормы штучного времени и установлено в виде укрупненного комплекса времени в процентах. На шлифовальных станках время на техническое обслуживание, связанное с правкой шлифовального круга, в норме штучного времени занимает значительные размеры. В зависимости от характера выполняемой работы в точности шлифования это время изменяется в широких пределах и поэтому должно рассчитываться отдельно на каждую операцию. 3.6 Нормативы времени на отдых и личные надобности Время на отдых и личные надобности в картах дано в процентах от оперативного времени. Это время устанавливается дифференциро17 ванно в зависимости от занятости рабочего и интенсивности труда. Для работ с механической подачей предусмотрено время на личные надобности и физкультпаузы, а для работ с ручной подачей учитывается дополнительно время перерывов на отдых, устанавливаемое для каждой операции в зависимости от интенсивности труда. 3.7 Нормативы подготовительно-заключительного времени на обработку партии заготовок Нормативами подготовительно-заключительного времени предусматривается выполнение следующей работы: а) получение на рабочем месте наряда, технической документации и необходимого инструктажа; б) ознакомление с работой и чертежом; в) подготовка рабочего места, наладка оборудования, инструмента и приспособлений; г) пробная обработка детали на станках, работающих при выполнении однопроходных операций инструментом, установленным на размер; д) снятие инструмента и приспособлений после окончания обработки партии деталей. Подготовительно-заключительное время определяется как сумма: а) времени на наладку станка, зависящего от способа установки детали и количества инструментов, участвующих в операции; б) времени, затрачиваемого в случаях работы с каким-либо дополнительным, нерегулярно встречающимся в работе приспособлением или устройством, предусмотренным технологическим процессом на операцию; в) времени на пробную обработку детали. В методических указаниях [5,7] приведены расчетные величины, наиболее часто встречающиеся и применяемые в техническом нормировании при расчете норм штучного времени: величины врезания 18 и перебега инструмента, дополнительные длины на взятие пробных стружек и др. Вопросы для самопроверки 1. Перечислите организационные условия серийного производства. 2. Перечислите составляющие по элементам при определении вспомогательного времени. 3. Какой комплекс приемов вспомогательного времени необходим при выполнении перехода с прохода? 4. Перечислите нормативы вспомогательного времени, связанного с операцией. 5. По каким критериям определяется вспомогательное время на контрольные измерения поверхности? 6. Как определить периодичность контрольных измерений? 7. Из каких элементов складываются нормативы по техническому обслуживанию рабочего места? 8. Какие элементы времени включают организационное обслуживание рабочего места? 9. Как определить нормативы времени на отдых и личные надобности? 10.Какие элементы времени включаются в нормативы подготовительно-заключительного времени? 4. Нормирование операций, выполняемых на станках с ЧПУ Штучное время обработки детали Т шт = Т 0 + Т В + Tобс + Tо. л.н. где Т 0 = ∑ Т 0 j - основное время на операцию, мин; Т 0 j - основное время на выполнение j – го перехода обработки элементарной поверхности; T0 j = (L + l) i (L + l) = ns sм TВ = Tв.у.+Тм.в. – вспомогательное время, включающее время Tв.у. на установку и снятие заготовки и вспомогательное время Тм.в., связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности, мин; Тобс – время обслуживания рабочего места, 19 мин; Tо.л.н. – время на отдых и личные потребности, мин; назначается в процентах от оперативного времени Топ = То+ Тв.у.+ Тм.в.; L – длина обрабатываемой поверхности, мм; l – длина врезания и перебега инструмента, мм; i – число рабочих ходов; sм – минутная подача, мм/ мин; n – частота вращения заготовки или инструмента, об/мин; s – подача на один оборот, мм/об. Время работы станка по программе управления (время цикла обработки) Tп.у.= Т0+Тм.в.=Tоп.н. Элементы штучного времени определяются так же, как и для случаев обработки на станках с ручным управлением. Если одновременно на станке обрабатывают q заготовок, то штучное время Т шт = ∑ ti q Машинно-вспомогательное время Тм.в. включает комплекс приемов, связанных с позиционированием, ускоренным перемещением рабочих органов станка, подводом инструмента вдоль оси в зону обработки и последующим отводом, автоматической сменой режущего инструмента, поворотом головки (резцедержателя) или из инструментального магазина. Эти элементы времени зависят от скоростей перемещений. В нормативах принята длина 5 и 300 мм соответственно для установочного и ускоренного перемещений. Если длины или скорости перемещения отличаются от принятых, то время перемещения необходимо пересчитать, умножив его на коэффициенты KL = V LФ ; KV = н Lн Vф где Lф и Lн – длина перемещения фактическая и по нормативам, мм; Vф и Vн – скорость перемещения фактическая и по нормативам; по нормативам принята скорость установочного перемещения (позиционирования) 50 мм/мин. При составлении программы управления (ПУ) следует учитывать возможность совмещения приемов и назначать такую последовательность выполнения переходов обработки, чтобы Тм.в. было минимальным. Так, при обработке на станках с крестовым столом и поворот20 ной револьверной головкой следует полностью с одного позиционирования обрабатывать одно (например, центровать сверлить), а затем другое и т.д. отверстия, так как время на смену инструмента значительно меньше времени на позиционирование (Тпоз>>Тсм.ин). Для сверлильно-фрезерно-расточных станков с магазинами Тсм.ин.>Тпоз, поэтому целесообразно проводить обработку всех отверстий сначала одним, а затем другим инструментом. Так как способы установки и закрепления заготовок при обработке на станках с ЧПУ принципиально не отличаются от способов, применяемых на станках с ручным управлением, то Тв.у. определяют по имеющимся нормативам для станков с ручным управлением. На станках со сменными палетами-спутниками учитывается только время на смену паллеты и перемещение стола в рабочую позицию. В состав работ по организационному обслуживанию рабочего места включены: осмотр, нагрев системы ЧПУ и гидросистемы, опробование оборудования, получение инструмента от мастера (наладчика) в течение смены, предъявление контролеру ОТК пробной детали, уборка станка и рабочего места по окончании работы. К техническому обслуживанию рабочего места относятся: смена затупившегося инструмента, коррекция инструмента на заданные размеры, регулирование и подналадка станка в течение смены, удаление стружки из зоны резания в процессе работы. Штучно-калькуляционное время Т Т шт − к = Т шт + п − з nз где Тп-з – штучно-калькуляционное время на партию, мин; nз – размер партии деталей, запускаемых в производство. Размер партии определяется по фактическим данным или расчетом (при оценке экономической эффективности): P′ nз = , Sn где P′ - годовой выпуск деталей, шт.; Sn – число запусков в год. 21 В условиях серийного производства Sn равно 4; 6; 12 и 24. Для среднесерийного (600-1200 деталей в год) производства можно принять Sn = 12. Ориентировочно nз определяют по табл. 1. Таблица 1 Средний размер партии запуска деталей Число Размер партии запуска nз (шт.) при штучном времени переналадок обработки детали, мин в месяц в смену 5 10 15 20 25 30 60 100 200 180 4 15 8 5 4 3 2 1 90 2 30 15 10 8 6 5 2 1 45 1 60 30 20 15 12 10 5 3 1 22,2 0,5 120 60 40 30 24 20 10 6 3 15 0,33 180 90 60 45 36 30 15 9 5 9 0,2 300 150 100 75 60 50 25 15 8 6,3 0,14 420 210 140 105 84 70 35 21 11 4,5 0,1 600 300 200 150 120 100 50 30 15 1 0,025 2400 1200 800 600 480 400 200 120 60 П р и м е ч а н и я: 1. См. инструкцию МУ 2.5-81 «Определение экономической эффективности металлорежущих станков с ЧПУ», НПО ЭНИМС, НПО Оргстанкинпром, М.: 1981. 2. Размер партии запуска деталей рассчитан исходя из среднего фонда штучного времени работы станка, равного 300 мин в смену. Число смен в месяц принято равным 45. Подготовительно - заключительное время Тп-з при обработке на станках с ЧПУ состоит из затрат времени (приемов) Тп-з1 , из затрат Тп-з2, учитывающих дополнительные работы, и времени Тп-з3 на пробную обработку детали: Тп-з =Тп-з1+Тп-з2+Тп-з3. В затраты Тп-з1 включено время на получение наряда, чертежа, технологической документации на рабочем месте в начале работы и на сдачу в конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера – 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4 мин; на установку перфоленты – 2 мин; итого на комплекс приемов – 12 мин. В соответствии с руководящим материалом Оргстанкинпрома принята единая норма (Тп-з1 = 12 мин) для всех станков с ЧПУ. 22 Нормативы времени на работы, выполняемые на станках с ЧПУ (принятые в станкостроительной промышленности) приведены в Приложении 2, табл. 2-5 [9]. Вопросы для самопроверки 1. По какой формуле определяется основное время на выполнение перехода элементарной поверхности? 2. Как определить время работы станка по программе? 3. Какой комплекс приемов включает машинно-вспомогательное время? 4. Какие работы включают организационное и техническое обслуживание рабочего места? 5. Как определяется средний размер партии запуска деталей? 5. Примеры расчета времени при различных типах производства Пример 1. Определить норму штучного и норму подготовительно-заключительного времени на черновую токарную операцию в условиях мелкосерийного производства. Исходные данные. Деталь – стакан. Материал – серый чугун С415, НВ 163…229. Заготовка – отливка. Масса детали 0,7 кг. Оборудование – токарно-винторезный станок 16К20. Приспособление – 3-х кулачковый самоцентрирующий, пневматический. Обработка без охлаждения. Партия деталей 200 шт. Организационные условия. 1. Получение и сдача инструмента и приспособлений производятся самим рабочим. 2. Заточка режущего инструмента централизованная. 3. Планировка рабочего места соответствует требованиям научной организации труда. Содержание операции: А. Установить и снять деталь. 1. Подрезать торец, пов. 1. 2. Точить пов. 2. 3. Расточить отверстие пов. 3. Режущий инструмент ВК6. Измерительный инструмент – штангенциркуль ШЦ-2. 23 Порядок расчета режимов резания выполним по справочнику [7]. Марку инструментального матеRа 6,3 риала выбираем по табл. карты 4, стр. 33. Для точения серого чугуна по корке используем пластины из твердого сплава ВК6. Главный угол в плане для подрезки торца пов. 1, для обтачивания пов. 2 и растачивания пов. 3 в упор φ=90º с радиусом при вершине r = 1,0 мм. Размеры обработки и расчетная длина обработки определяется для каждого перехода исходя из размеров детали согласно эскиза (рис. 1). Рис. 1. Эскиз обработки стакана Переход 1. Подрезка торца пов. 1. Определяем длину обрабатываемой поверхности. D − d 80 − 53 l рез = = = 13,5 мм 2 2 Расчетная длина обработки L рх = L рез + y + Lдоп , где y – составляющая длины рабочего хода, мм; Lдоп – дополнительная длина резания при работе по методу пробных ходов и промеров. При использовании метода автоматического получения размеров это слагаемое в расчет не принимается. Согласно табл. на стр. 300, при φ=90º и глубине резания t=3 мм, y = 3..5 мм; принимаем 4 мм. Следовательно Lрх=13,5+4 = 17,5 мм. Назначаем подачу суппорта на оборот шпинделя S0 в мм/об. При D = 80 мм, резце ВК6 согласно табл. (стр. 23) рекомендуемая подача S = 0,8…1,2 мм/об при жесткой технологической системе. Принимаем значение подачи по паспорту Sст = 1,2 мм/об. Определяем скорость резания при поперечном точении согласно карты Т-4 (стр. 29-30). Табличное значение скорости резания для наших условий обработки V = 64 м/мин. 24 Частота вращения шпинделя 1000 ⋅ V 1000 ⋅ 64 n= = = 255 об / мин π D 3,14 ⋅ 80 Корректируем частоту вращения шпинделя по паспорту станка nст = 250 об/мин. Фактическая скорость резания определяется по формуле: n ⋅ π ⋅ D 250 ⋅ 3,14 ⋅ 80 Vф = cn = = 62,8 м / мин . 1000 1000 Минутная подача Sм в мм определяется по формуле S м = S ст ⋅ nст = 1,2 ⋅ 250 = 300 мм / мин . При подрезке торца пов.1 весь припуск снимается за один проход. Определим основное (технологическое машинное) время обработки L расч To = ⋅i nст ⋅ S ст или To = L расч Sм ⋅i, где i – число проходов при обработке. 17,5 To = ⋅ 1 = 0,06 мин 300 Аналогично определим режимы резания при обтачивании пов. 2 и пов. 3. Переход 2. Точение наружной поверхности ø77-0,74 мм. Диаметр заготовки D = 80 мм, длина обрабатываемой поверхности lрез=20 мм. Расчетная длина обработки Lрасч=20+4=24 мм. Глубина резания t= D заг − d дет 80 − 77 = = 1,5 мм 2 2 При t = 1,5 мм, Dзаг=80 мм, резце ВК6 рекомендуемая продольная подача S = 0,8..1,2 мм/об. Принимаем по паспорту станка Sст=1,2 мм/об. Скорость резания продольного обтачивания при НВ143…229, t = 1,5 мм, S = 1,2 мм/об, φ=90º рекомендуется V = 62..64 м/мин. Принимаем V = 63 м/мин. Частота вращения шпинделя 25 n= 1000 ⋅ 63 = 251 об / мин 3,14 ⋅ 80 По паспорту станка nст = 250 об/мин. Фактическая скорость резания 250 ⋅ 3,14 ⋅ 80 Vф = = 62,8 м / мин 1000 Минутная подача Sм=1,2·250=300 мм/мин. Число проходов при обтачивании i = 1. Определяем основное время 24,0 To = ⋅ 1 = 0,08 мин . 300 Переход 3. Растачивание отверстия ø60+0,74 мм на длину 18 мм. Расчетная длина обработки Lрасч=18+4=22 мм. Глубина резания D − Dдет 60 − 53 t= = = 3,5 мм 2 2 Величина подачи суппорта при t = 3,5 мм рекомендуется S = 0,15… 0,2 мм/об. Принимаем значение подачи по паспорту станка Sст=0,18 мм/об. Рекомендуемая скорость резания Vтабл = 93 м/мин (стр. 30). Определим частоту вращения шпинделя 1000 ⋅ 93 n= = 494 об / мин 3,14 ⋅ 60 и корректируем по паспорту станка nст = 500 об/мин. Фактическая скорость резания 500 ⋅ 3,14 ⋅ 60 Vф = = 94,2 м / мин 1000 Минутная подача составит S м = S ст ⋅ nст = 0,18 ⋅ 500 = 90 мм/мин. Основное время 22,0 ⋅ 1 = 0,24 мин . 90 Суммарное основное время при выполнении трех переходов To = Т0 = 3 ∑ To = 0,06 + 0,08 + 0,24 = 0,38 мин. 1 26 Определение вспомогательного времени на операцию (см. Приложения) а) Вспомогательное время на установку и снятие детали tуст определяется по табл. карты 11. При установке заготовки массой до 1 кг в самоцентрирующем патроне с пневмозажимом без выверки tуст=0,18 мин. б) Вспомогательное время, связанное с переходом tпер определяется по табл. карты 12, лист 1. Переход 1. При поперечном точении с установкой положения резца по лимбу tпер=0,15 мин. Переход 2. При продольном точении с установкой резца по лимбу измеряемый размер до 100 мм tпер=0,12 мин. в) Вспомогательное время, связанное с переходом на приемы, не вошедшие в комплексы tпер определяется по табл. карты 12, лист 3. Переход 1. После растачивания предыдущей детали необходимо изменить частоту вращения шпинделя 0,035 мин, изменить величину 0,04 мин, повернуть резцовую головку 0,05 мин. Переход 2. В каждом переходе число оборотов шпинделя и подача остаются теми же, что и в переходе 1. Необходимо только повернуть резцовую головку 0,05 мин. Переход 3. Перед растачиванием отверстия необходимо изменить частоту вращения шпинделя 0,035 мин; изменить величину подачи 0,04 мин; повернуть резцовую головку 0,05 мин. Вспомогательное время, рассчитанное по элементам, суммируется для каждого перехода операции. Переход А. tуст=0,18 мин. Переход 1. tпер+ Σt′пер = 0,15+0,035+0,04+0,05=0,275 мин. Переход 2. tпер+ Σt′пер = 0,12+0,05=0,17 мин. Переход 3. tпер+ Σt′пер = 0,12+0,035+0,04+0,05=0,245 мин. 2) Вспомогательное время на контрольные измерения tизм устанавливается по табл. карты 63, лист 7, измерение штангенциркулем: поверхности 1 – 0,08 мин; поверхности 2 – 0,1 мин; поверхности 3 – 0,12 мин. 27 Периодичность контроля определяется по табл. карты 64, лист 1: при установке резца по лимбу для размеров заготовки до 200 мм коэффициент периодичности равен 0,3. Таким образом, получим tизм= (0,08+0,1+0,12)·0,3=0,09 мин. Поправочный коэффициент на вспомогательное время в зависимости от размера партии деталей определяется по табл. карты 63, лист 2. При размере партии n = 20 шт и оперативном времени на одну деталь Топ=То+Тв = 0,38+0,96 = 1,34 мин. Кtв = 1,0 Вспомогательное время на операцию TВ =(tуст+ Σtпер +Σt′пер +Σtизм) Кtв = (0,18+0,275+0,17+0,245+0,09)·1,0 = 0,96. Определим время на обслуживание рабочего места a 3 Tобс = ( To + TВ ) обс = ( 0,38 + 0,96) = 0,04 мин, 100 100 где аобс – время обслуживания рабочего места в процентах от оперативного времени, определяемое по табл. карты 13, аобс = 3%. Время перерывов на отдых и личные надобности a 4 Tо. л.н. = ( To + TВ ) отд = ( 0,38 + 0,96) = 0,05 мин, 100 100 где ао.л.н. – время перерывов на отдых и личные надобности в процентах от оперативного времени, определяемое по табл. [5], составляет 4%. Тогда штучное время составит Тшт = То+Тв+Тобс+То.л.н = 0,38+0,96+0,04+0,05 = 1,43 мин. Подготовительно-заключительное время Тп.з. определяется по табл. карты 13. Тп.з. = 22 мин. Штучно-калькуляционное время Т шт.к = Т шт + Т п. з . 22 = 1,43 + = 1,53 мин. nз 200 28 Пример 2. Определить штучное и штучно-калькуляционное время на сверлильную операцию в условиях серийного производства. Деталь – колодка ручного тормоза. Заготовка – отливка из ковкого чугуна КЧ37-1, 130…170 НВ Операция: 1. Сверлить до Ø 18,5 напроход. +0,15 2. Зенкеровать до Ø 19,7 мм напроход. +0,033 3. Развернуть до Ø 20 мм. Оборудование: вертикально-сверлильный станок, модели 2С135. Приспособление: кондуктор с эксцентриковым зажимом и быстросменными втулками. Инструмент: сверло Р6М5 Ø18,5 мм с нормальной заточкой, зенкер Ø19,7 мм, развертка Ø20 мм. Партия 400 шт. Рис. 2. Эскиз обработки Расчет режимов резания. Режимы резания выбираются по справочнику [7]. Расчет осуществляем в 6 этапов. 1 этап – определение длины рабочего хода. Величина рабочего хода назначается исходя из длины Lр.х. = lрез+l1+l2, где l – длина обрабатываемой поверхности детали; У1 - величина врезания и перебега инструмента; lдоп - дополнительная длина холостого хода. lрез = 17+20 = 37 мм – общая для всех инструментов. l1 = 8 мм – для сверла, 4 мм для зенкера, 17 мм – для развертки [7, стр.303]. Принимаем максимальную величину 17 мм, т.к. при серийном производстве переналадки должны быть минимальны. l2 = 55 мм дополнительная длина холостого хода (исходя из особенности конфигурации детали). Таким образом: Lр.х. = 37+17+55 = 109 мм. 2 этап – назначение подачи. 29 Определяем нормативные значения подач [7, карта С-2, стр.112]. При сверлении Sо норм. = 0,5 мм/об; При зенкеровании Sо норм. = 0,6 мм/об; При разворачивании Sо норм. = 1,2 мм/об. Уточняем по паспорту станка подачу, выбирая такую, которая не превышает все три подачи: Sо прин. = 0,48 мм/об. 3 этап – расчет скоростей резания, чисел оборотов и минутной подачи инструмента. Рекомендуемые нормативами [50, 51] значения скорости резания: Для сверла (карта С-4, стр.110): Vнорм = 17 · 1,0 · 1,15 · 1,0 = 19,6 м/мин Для зенкера (карта С-4, стр.120): Vнорм = 37 · 1,0 · 1,15 · 1,0 = 42,6 м/мин Для развертки (карта С-4, стр.124): Vнорм = 12 м/мин. Соответствующие этим значениям скоростей резания, числа оборотов инструментов вычисляем по формуле: n= 1000 ⋅ V π ⋅D При сверлении nнорм = 337 об/мин, При зенкеровании nнорм = 689 об/мин, При развертывании nнорм = 191 об/мин. Минутная подача Sмин = Sо · n. Для сверла Sмин = 0,48 · 337 = 162 мм/мин, Для зенкера Sмин = 0,48 · 689 = 331 мм/мин, Для развертки Sмин = 0,48 · 191 = 92 мм/мин. Наименьшему значению минутной подачи Sмин = 92 мм/мин соответствует число оборотов шпинделя станка: S 92 nшп = мин = = 192 об / мин. S оприн 0,48 30 Принимаем ближайшее по паспорту станка число оборотов шпинделя nшп.прин = 185 об/мин. Фактическая скорость резания: При сверлении Vф = 10,8 м/мин, При зенкеровании Vф = 11,5 м/мин, При развертывании Vф = 11,6 м/мин. Значение минутной подачи Sмин = 0,48 · 185 = 88,8 мм/мин. 4 этап – определение машинного времени. L 109 Т о = р. х. = = 1,23 мин. S мин 88,8 Так как в операции 3 перехода, то машинное время: То = 1,23 · 3 = 3,69 мин. Определение вспомогательного и подготовительно-заключительного времени. Вспомогательное время состоит из нескольких составляющих: Вспомогательного времени на переходе tпер, Времени на установку и снятие детали tу.с.д, Времени на включение и выключение станка tвкл, Времени на установку и снятие инструмента tинстр, Времени на смену кондукторных втулок tсм.к.вт., Времени на смазку инструмента tсм.ин (К-22, л.2), Времени на измерения tизм (К-63, л.4). Tв = tпер + tу.с.д + tвкл + tинстр + tсм.к.вт. + tсм.ин + tизм. tпер = 0,07 мин (К-21, л.1), tу.с.д = 0,04 мин (К-10, л.3), tвкл = 0,015 мин (К-21, л.2), tинстр 0,04 мин (К-21, л.2), tсм.к.вт. = 0,05 мин (К-21, л.2), tсм.ин = 0,055 мин (К-21, л.2), tизм = 0,08 мин (К-63, л.4) – замер гладким калибром ПР-НЕ, tизм = 0,16 мин (К-63, л.4) – замер калибром на соосность. Определяем Tв с учетом 3-х переходов (3 · tпер), 3-х включений и выключений станка (3 · tвкл), 3-х смен инструмента (3 · tинстр), 3-х сма31 зываний инструмента (3 · tсм.ин) и смену 3-х кондукторных втулок (3 · tсм.к.вт), Tв = 3 · 0,07 + 0,04 + 3 · 0,015 + 3 · 0,04 + 3 · 0,05 + 3 · 0,055 + 0,08 + 0,16 = 0,97 мин. Оперативное время: Топ = Тм + Тв = 3,69 + 0,97 = 4,66 мин. Время на обслуживание рабочего места: Тобс = 3%Топ = 0,03 · 4,66 = 0,14 мин (К-22). Время на отдых и личные надобности [5]: Толн = 4%Топ = 0,04 · 4,66 = 0,19 мин. Тшт = Топ + Тобс + Толн = 4,66 + 0,14 + 0,19 = 4,99 мин. Подготовительно-заключительное время на партию деталей Тп.з. = 13 мин (К-22). Штучно-калькуляционное время на партию деталей: Т 13 Т ш.к . = Т шт + п. з = 4,99 + = 5,02 мин. Nз 400 Пример 3. Нормирование работы на станке с ЧПУ. Исходные данные: заготовка – отливка массой 1,7 кг, сталь марки 35Л; фрезерный станок с ЧПУ модели 6Р11ФЗ-1, система управления Н-33; заготовку устанавливают в машинные тиски без выверки; в партии 90 деталей, нулевые координаты Х0 = 0, Y0 = +50, Z0 = +40; частота вращения шпинделя 600 об/мин; инструмент – фреза концевая диаметром 10 мм; число корректоров в программе 4. Организация обслуживания рабочего места: наряд, чертежи, технологическая документация, программоноситель, режущий инструмент и заготовки рабочий получает на рабочем месте. N001G27F7000M03LF N002G58LF N003926LF N004G10X – 001500F4690LF N005Y – 006800F4690LF N006Z – 006200F1640LF. 32 N007G42Y + 000300L202LF N008X + 000200L101LF N009G52X – 001200L103LF N010Y – 003500L204LF N011G42X + 001200L101LF N012Y + 003500L202LF N013G25Z + 999999M05LF N014M02LF Рис. 3. Управляющая программа (фрезерование окна размерами 22х45х20 мм) Выбор параметров резания выполнен с учетом нормативов, рекомендуемых [7]. Подачи, используемые в программе под кодами 7000, 4690, 1640, соответственно равны 2400, 1200, 400 мм/мин. Для нормирования автоматической работы станка при выполнении рабочих и вспомогательных ходов определяют соответствующие длины перемещений и подачи. Так, во 2-м кадре при линейном смещении «0» детали (G58) происходит перемещение по оси Z из нулевой точки станка (Z0 = +500) до координаты Z0 = +40. Длина перемещения составит 500 - 40 = 460 мм при подаче 2400 мм/мин (в то же время выполняются перемещения по осям X и Y). Перемещения в 4-м и 5-м кадре по осями X и Y выполняются с одной подачей (1200 мм/мин) на 15 и 68 мм. В кадрах 6-12 перемещение выполняется с подачей 400 мм/мин на 62+3+2+12+35+12 = 161 мм. В 13-м кадре при возврате по оси Z в «0» станка (Z0 = +500) перемещение выполняется с подачей 2400 мм/мин на 500-(62-40) = 478 мм. В 1-м кадре производится включение вращения шпинделя (М0З). Время на выполнение указанного изменения для данного станка принимают равным 0,01 мин., т.е. Тост = 0,01 мин. Время автоматической работы станка по программе 460 83 161 478 Та = + + + + 0,01 = 0,89 мин. 2400 1200 400 2400 33 Элементы нормы времени Номер карты Время автоматической работы станка Та Вспомогательное время на установку и снятие заготовки (в тисках) Вспомогательное время на управление станком - включить станок, перемещение стола по осям XY. Задвинуть щиток, подвести инструмент, отвести tвсп Вспомогательное время на измерение штангенциркулем (четыре измерения) tконтр Расчет Таблица 2 Время на операцию, мин 0,89 Карта 3 0,29 Карта 16, лист 4 0,03+0,04+0,03+0,10 Карта 63, лист 7 0,08*4 0,20 Норма штучного времени 12 Tшт = 0,89 + 0,81 + 1 + = 1,9 мин 100 34 0,32 Библиографический список 1. Общемашиностроительные укрупненные нормативы времени на работы, выполненные на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть I. Токарно-винторезные и токарно-карусельные станки. М. НИИ Труда, 1986.-430 с. 2. Общемашиностроительные укрупненные нормативы времени на работы, выполненные на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство. Часть II. Фрезерные станки. М. Экономика, 1988. 286с. 3. Новиков А.Н. и др. Нормирование труда в машиностроении. М.: Машиностроение, 1983.-160с. 4. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. 3-е изд., уточ. и доп. М.: Машиностроение, 1984.-421 с. 5. Нормирование станочных работ: метод. указ. к выполнению курсовых и дипломных проектов и практическим занятиям/ Куйб. политехн. ин-т: сост. А.Н. Филин. Куйбышев, 1989. -42с. 6. Расчет и выбор режимов резания при одно и многоинструментальных компоновках операций: метод. указ. к практ. занятиям, курсовому и дипломному проектированию по технологии машиностроения для студентов специальности 0501/ Куйбыш. политехн. ин-т; Сост. В.А. Ахматов – Куйбышев, 1988 г. 7. Режимы резания металлов: Справочник / Под ред. Ю.В. Барановского. М.: Машиностроение, 1972. 407 с. 8. Справочник технолога машиностроителя: в 2 т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова – 4-е изд., перераб. и доп. –М.: Машиностроение, 1986. 9. Справочник технолога-машиностроителя: в 2 т. т.1/ Под ред. А.М. Дальского, А.Г. Косиловой и др. – 5 изд., исправл. –М.: Машиностроение – 1, 2003- 912 с. 10. Справочник технолога – машиностроителя: в 2 т. т.2/ Под ред. А.М. Дальского, А.Г. Косиловой и др. – 5 изд., исправл. –М.: Машиностроение – 1, 2003. 944 с. 11. Сборник практических работ по технологии машиностроения: Учеб. пособие/ А.И. Медведев, В.А. Шкред, В.В. Бабук и др.; Под. ред. И.П. Филонова. – Мн.: БНТУ, 2003. – 486с. 12.Режимы резания металлов: Справочник / Под ред. А.Д. Корчемкина. – М.: НИИавтопром, 1995. – 456 с. 35 Приложение 1 № позиции Вспомогательное время на установку и снятие детали 1 2 3 4 5 Установка на центровочной оправке КАРТА 1 Вручную Способ установки детали При свободном На центровой одевании гладкой или детали шлицевой При тугом оправке одевании детали под прессом 6 7 Способ подвода пиноли задней бабки Подъемником Вес детали с оправкой в кг 1 3 5 8 12 20 30 30 50 0,80 2,1 2,4 0,26 0,31 0,38 Время в мин 0,45 0,55 0,65 0,23 0,27 0,34 0,41 0,50 0,60 0,75 2,0 2,3 Вращением махович- 0,40 ка Пневматическим 0,37 устройством или отводной рукояткой Звездочкой 0,46 0,50 0,60 0,70 0,85 1,0 1,25 2,5 2,8 0,46 0,55 0,65 0,80 0,95 1,2 2,4 2,7 0,55 0,65 0,80 0,95 1,1 1,35 — — Вращением маховичка Пневматическим устройством Вращением маховичбыстро- ка съемной Пневматическим устройством или отводной рукояткой Звездочкой 0,40 0,50 0,55 0,65 0,80 0,95 1,20 2,5 2,7 0,37 0,45 0,50 0,60 0,7 0,90 1,15 2,4 2,6 0,45 0,55 0,60 0,75 0,90 1,05 1,35 — — Вращением маховичка простой Пневматическим устройством или отводной рукояткой Звездочкой 0,55 0,65 0,75 0,85 1,0 1,25 1,55 2,8 3,0 0,50 0,60 0,70 0,80 0,95 1,2 1,5 2,7 2,9 0,60 0,70 0,80 0,95 1,1 1,35 1,65 — — Вращением махович- 0,44 ка Пневматическим 0,40 устройством 0,50 0,60 0,70 0,80 — — — — 0,45 0,55 0,65 0,75 — — — — 14 На центровой оправке с роликовым замком 15 Вращением махович- 0,28 ка Пневматическим 0,24 устройством 0,33 0,41 0,50 0,60 — — — — 0,28 0,36 0,45 0,55 — — — — 16 17 Установить и снять деталь с оправкой (при работе с двумя оправками) 18 Вращением махович- 0,16 ка Пневматическим 0,13 устройством или отводной рукояткой Звездочкой 0,22 0,20 0,24 0,29 0,34 0,40 0,47 1,8 2,0 0,16 0,20 0,24 0,29 0,35 0,42 1,7 1,9 0,26 0,30 0,37 0,43 0,50 0,60 — — 0,12 — — — — — — — 8 9 10 11 На центровой оправке с креплением гайкой и шайбой 12 На центровой разжимной 13 оправке 19 Установка на оправке каждой предыдущей детали свыше одной 0,10 П р и м е ч а н и я: 1.В тех случаях, когда время на установку детали на оправку и снятие ее с оправки перекрывается основным (машинным) временем, работу следует вести с двумя оправками и время принимать по позициям 16-18. 2.При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1. 36 Подъемником Установка на концевой оправке КАРТА 2 № позиции Вспомогательное время на установку и снятие детали Вручную Способ установки детали Вес детали в кг до 3 5 8 12 20 30 30 Время в мин 0,12 0,16 0,21 0,26 0,32 — — — — 0,25 1 2 На концевой или шлицевой оправке без крепления Гайкой и быстросъемной шайбой 3 На концевой Гайкой и простой шайбой оправке с 4 креплением Гайкой и быстросъемной шайбой с цен- 1 0,20 0,27 0,34 0,42 0,50 0,60 0,70 1,0 2,7 0,30 0,38 0,50 0,60 0,70 0,80 1,0 1,3 3,0 — 0,35 0,42 0,50 0,60 0,70 0,80 1,1 2,8 тром задней бабки 5 Гайкой и простой шайбой с центром зад- — 0,46 0,60 0,70 0,80 0,90 1,1 1,4 3,1 ней бабки 6 Роликовым замком 0,15 0,20 0,26 0,31 0,38 — — — — 7 На концевой Пневматическим зажимом разжимной 8 оправке с Гайкой 9 креплением Маховичком через шпиндель 0,15 0,19 0,25 0,31 0,37 0,42 0,55 0,65 — 0,22 0,29 0,37 0,46 0,55 0,65 0,80 1,1 — 0,20 0,26 0,32 0,38 0,45 0,55 — — — 10 На концевой резьбовой оправке 0,19 0,24 0,32 0,41 0,50 — — — — 11 Установка на оправке каждой последующей детали свыше одной 0,08 0,09 0,10 0,12 — — — — — Примечание: при установке деталей из легких сплавов время по карте применять с коэффициентом 1,1 Вспомогательное время на установку и снятие детали Установка в тисках КАРТА 3 37 Обработанная (или необработанная из прокаВ тисках с та) винтовым зажимом 8 9 10 11 12 13 В тисках с 14 пневмати15 ческим за16 жимом 17 Состояние установочной поверхности Необработанная (отливка) Обработанная (или необработанная из проката) Необработанная (отливка) Характер выверки Количество одно-временно устанав-ливаемых деталей № позиции 1 2 3 4 5 6 7 Способ установки детали Вес детали в кг до 0,25 1 3 5 8 12 20 30 Время в мин (на комплект устанавливаемых деталей) 1 2 3 4 6 8 10 0,23 0,29 0,35 0,41 0,55 0,70 0,85 0,27 0,35 0,43 0,50 0,65 0,80 0,95 0,29 0,40 0,50 0,60 0,80 1,0 1,2 0,32 0,46 0,60 0,75 — — — 0,36 0,55 — — — — — 0,41 — — — — — — 0,46 — — — — — — 0,55 — — — — — — С выверкой рейсмусом 1 0,70 0,80 0,85 0,05 1,05 1,25 1,5 1,7 Без выверки 1 0,28 0,32 0,34 0,37 0,41 0,46 0,50 0,60 1 2 3 4 6 8 10 1 0,13 0,19 0,25 0,31 0,43 0,55 0,70 0,60 0,17 0,25 0,33 0,41 0,55 0,70 0,85 0,70 0,19 0,30 0,41 0,50 0,70 0,90 1,1 0,75 0,22 0,36 0,50 0,65 — — — 0,85 0,26 0,45 — — — — — 0,95 0,31 — — — — — — 1,15 0,37 — — — — — — 1,4 0,46 — — — — — — 1,6 Без выверки Без выверки С выверкой рейсмусом Без выверки 1 0,18 0,22 0,24 0,27 0,31 0,36 0,42 0,50 18 19 В тисках с 1 0,15 0,19 0,21 0,25 0,29 0,34 0,39 0,48 20 эксцентри2 0,21 0,27 0,32 0,39 0,48 — — — 21 ковым заОбработанная 3 0,27 0,35 0,43 0,50 — — — — 22 жимом (или необрабоБез выверки 4 0,33 0,43 0,55 0,65 — — — — танная из проВ самоката) 23 цент-риру1 0,10 0,13 0,15 0,17 0,20 0,24 0,30 0,39 ющих призматических тисках 24 При установке деталей свыше указанного ко— 0,08 0,11 0,14 — — — — — личества на каждую следующую деталь добавить Примечания:1. При переустановке детали время по карте применять с коэффициентом 0,8. 2. При переустановке деталей из легких сплавов время по карте применять с коэффициентом 1,1. 38 Установка на столе КАРТА 4 Мостовым краном 1 Способ установки детали На столе Без крепления 2 С креплением одним болтом с планкой 3 4 5 6 7 8 На столе с креплением болтами и планками Состояние уста- Характер выновочной поверки верхности — 9 10 11 12 13 14 необработанная (отливка) 15 16 17 18 19 20 обработанная 21 22 23 24 25 необработанная (отливка) 26 27 28 29 30 обработанная 31 32 На столе пакетом с креплением бол33 тами и планками 34 35 — Обработанная или необработан- Без выверки ная (отливка) обработанная Выверка простая (по контуру неразме-ченной поверхности) Выверка сложная (по разметочной риске) Без выверки Количество одновремен-но устанавли-ваемых деталей № позиции Вспомогательное время на установку и снятие детали 0,25 1,0 3 5 8 12 20 30 30 80 200 500 1000 30 Время в мин (на комплект устанавливаемых деталей) 80 200 500 1 0,08 0,09 0,11 0,13 0,15 0,18 0,23 0,30 1,0 1,2 1,5 1,9 2,7 2,5 2,7 3,0 3,4 4,2 5,0 5,8 1 0,36 0,40 0,45 0,50 0,55 0,60 0,65 0,75 1,5 1,7 — — — — — — — — — — 1 2 3 4 6 8 — — — — — — 0,6 1,05 1,5 2,0 3,0 3,9 0,65 1,20 1,7 2,2 3,2 4,3 0,75 1,4 1,9 2,5 3,7 4,9 0,85 1,5 2,2 2,9 4,2 5,6 0,95 1,7 2,5 3,2 4,7 6,2 1,1 2,0 2,9 3,8 5,6 7,4 2,1 3,1 4,2 5,2 7,3 9,4 2,7 4,1 5,5 7,0 10,0 13,0 3,3 5,0 6,5 8,0 11,5 15,0 4,0 6,0 8,0 10,0 13,5 17,5 4,6 7,0 9,5 12,0 17,0 — 5,4 — — — — — 4,5 5,9 7,0 8,5 11,5 14,5 4,8 6,5 8,0 9,5 13,0 16,5 5,5 7,5 9,5 11,5 15,0 19,0 6,1 8,5 11,0 13,5 18,5 — 6,9 — — — — — 8,0 — — — — — 9,5 — — — — — 1 2 3 4 6 8 — — — — — — 1,05 1,9 2,8 3,6 5,2 7,0 1,15 2,1 3,0 3,9 5,8 7,6 1,35 2,4 3,5 4,6 6,8 8,9 1,55 2,8 4,0 5,3 7,8 10,3 1,8 3,4 4,7 6,1 9,0 11,9 2,2 4,0 5,7 7,5 11,0 14,5 3,4 5,5 7,5 9,7 13,8 17,3 4,3 7,0 9,5 12,0 16,0 21,0 4,7 8,0 10,5 13,5 18,5 24,0 5,6 9,6 13,1 17,6 24,0 32,0 7,0 11,5 16,5 21,5 32,0 — 8,5 — — — — — 5,8 8,5 11,0 13,5 17,5 22,5 6,2 9,5 12,0 15,0 20,0 25,5 7,1 11,1 14,6 19,1 25,5 33,5 8,5 13,0 18,0 23,0 33,5 — 10 — — — — — 12,5 — — — — — 15,5 — — — — — 1 2 3 4 6 8 — — — — — — 0,8 1,5 2,1 2,7 4,0 5,3 0,95 1,7 2,5 3,2 4,8 6,3 1,05 1,9 2,7 3,6 5,3 7,0 1,2 2,2 3,1 4,1 6,0 8,0 1,4 2,5 3,6 4,7 7,0 9,3 1,6 2,9 4,2 5,4 8,0 10,6 2,6 4,1 5,6 6,9 9,8 12,8 3,6 5,5 7,5 9,5 13,5 17,5 4,0 6,0 8,0 10,5 15,0 19,5 4,7 7,5 10,0 13,0 18,0 24,0 5,5 8,5 12,5 16,5 24,5 — 7,0 10,5 14,5 — — — 5,1 7,0 9,0 11,0 15,0 19,0 5,5 7,5 9,5 12,0 16,5 21,0 6,2 9,0 11,5 14,5 19,5 25,5 7,0 10,0 14,0 18,0 26,0 — 8,5 12,0 16,0 — — — 10,0 — — — — — 12,5 — — — — — 1 2 3 4 6 — — — — — 1,55 3,0 4,4 5,8 8,6 1,85 3,4 5,0 6,6 9,7 2,05 3,8 5,6 7,3 10,9 2,3 4,3 6,2 8,1 12,1 2,6 4,8 7,0 9,2 13,7 2,9 5,2 7,6 10,0 14,5 4,1 6,5 9,1 11,8 16,1 5,5 9,5 13,0 17,0 26,0 7,0 12,5 18,0 23,0 42,0 9,0 15,5 22,0 31,0 58,0 11,0 19,5 27,0 39,0 74,0 13,0 23,0 30,0 — — 7,0 11,0 14,5 18,5 27,5 8,5 14,0 19,5 24,5 43,5 10,5 17,0 23,5 32,5 59,5 12,5 21,0 28,5 40,5 75,5 14,5 24,5 31,5 — — 19 — — — — 22,5 — — — — 1 2 3 4 6 — — — — — 1,0 1,8 2,6 3,4 5,0 1,25 2,3 3,3 4,3 6,3 1,4 2,6 3,8 5,0 7,4 1,7 3,2 4,6 6,0 8,9 1,9 3,5 5,2 6,8 10,0 2,2 4,1 6,0 7,8 11,6 3,3 5,5 7,6 9,6 13,6 4,5 7,5 10,5 13,5 19,0 5,5 9,0 13,0 16,5 24,0 6,5 11,5 16,0 22,0 31,0 8,5 14,0 20,0 27,0 39,0 10,5 17,5 28,0 — — 6,0 9,0 12,0 15,0 20,5 7,0 10,5 14,5 18,0 25,5 8,0 13,0 17,5 23,5 32,5 10,0 15,5 21,5 28,5 40,5 12 19,0 29,5 — — 14,5 — — — — 16,5 — — — — 2 3 4 6 8 — — — — — 0,7 0,8 0,95 1,15 1,45 0,85 1,0 1,15 1,45 1,8 0,95 1,45 1,9 2,4 2,9 1,1 — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — Вручную 39 Подъемником при станке Вес детали в кг до 1000 2000 3000 Примечания: 1.Время на установку и снятие в поз.4-30 предусматривает закрепление одной детали весом до 20 кг двумя болтами и весом свыше 20 кг четырьмя болтами, а в поз.31-35 закрепление двумя болтами независимо от количества одновременно устанавливаемых деталей. В случае крепления детали большим (или меньшим ) количеством болтов на каждый последующий болт ко времени следует добавлять (или вычитать) 0,4 мин. 2. В случае необходимости дополнительного крепления детали расклиниванием или струбциной к табличному времени следует добавлять время в размере 0,15 мин на каждый клин или 0,5 мин на каждую струбцину3. При установке деталей из лег ких сплавов время по карте применять с коэффициентом 1,1. 4.Если при работе на сверлильных станках по условиям техники безопасности допускается установка и снятие детали без выключения вращения шпинделя станка (при работах без крепления детали), то время по карте в поз.1 уменьшать на 0,04 мин. № позиции Вспомогательное время на установку и снятие детали Установка на круглом столе карусельного типа КАРТА 5 Вручную Способ установки детали Состояние установочной поверхности 1 В самоцентрирующем патроне с — креплением ключом 2 На столе в четырех кулачках Необработанная 3 (отливка) 4 5 6 7 8 Обработанная 9 На столе с креплением болтами 10 и планками Необработанная (отливка) 11 12 Обработанная 13 14 На столе с креплением в четырех кулачках и болтами с планками Необработанная (отливка) Характер выверки Подъемником при станке Мостовым краном Вес детали в кг до 30 30 80 200 500 1000 30 80 200 500 1000 2000 Время в мин (на комплект устанавливаемых деталей) 8 12 20 Без выверки 0,35 0,40 0,47 0,55 1,6 2,2 3,2 — — 3,1 3,7 4,7 — — — — Без выверки С выверкой по контуру необработанной поверхности По размеДетали цилиндрической точной рис- формы ке Детали фасонной или коробчатой формы Без выверки С выверкой рейсмусом С выверкой индикатором Без выверки С выверкой по контуру необработанной поверхности По размеДетали цилиндри-ческой точной рисформы ке Детали фасонной или коробчатой формы Без выверки С выверкой рейсмусом 0,75 1,8 0,80 2,0 1,1 2,3 1,4 2,6 2,4 3,5 3,0 4,4 4,0 5,8 4,7 7,7 5,4 9,1 3,9 5,0 4,5 5,9 5,5 7,3 6,2 9,2 6,9 10,6 7,7 12,0 8,6 14,0 2,6 2,8 3,0 3,2 4,5 5,7 7,9 10,1 11,8 6,0 7,2 9,4 11,6 13,3 15,0 17,0 3,3 3,7 4,1 4,6 6,5 8,3 10,6 — — 8,0 9,8 12,1 — — — — 0,75 1,8 2,6 1,2 2,5 0,80 2,0 2,8 1,4 2,6 1,1 2,3 3,4 1,7 2,9 1,4 2,6 4,0 2,0 3,2 2,4 3,5 7,0 3,2 4,3 3,0 4,8 8,4 3,8 5,2 4,0 6,6 10,4 4,8 6,7 4,7 8,8 12,8 5,5 8,8 5,4 10,0 14,5 6,4 11,5 3,9 5,0 8,5 4,7 5,8 4,5 6,3 9,9 5,3 6,7 5,5 8,1 11,9 6,3 8,2 6,2 10,3 14,3 7,0 10,3 6,9 11,5 16,0 7,9 13,0 7,7 13,0 18,0 8,9 14,0 8,6 15,0 21,0 10,0 15,5 3,4 3,6 3,9 4,3 5,4 6,5 8,8 11,2 13,0 6,9 8,0 10,3 12,7 14,5 16,0 18,5 4,1 4,5 5,0 5,5 7,3 9,1 11,8 — — 8,8 10,6 13,3 — — — — 1,2 2,5 1,4 2,6 1,7 2,9 2,0 3,2 3,2 4,3 3,8 5,6 4,8 7,2 5,5 9,4 6,4 12,5 4,7 5,8 5,3 7,1 6,3 8,7 7,0 10,9 7,9 14,0 8,9 15,5 10,0 17,0 Без выверки С выверкой по контуру необработанной поверхности По размеДетали цилиндри-ческой точной рисформы ке Детали фасонной или коробчатой формы 1,9 3,0 2,0 3,2 2,3 3,5 2,6 3,8 3,6 4,7 4,2 5,6 5,5 7,3 6,2 9,2 7,3 11,0 5,1 6,2 5,7 7,1 7,0 8,8 7,7 10,7 8,8 12,5 9,9 14,2 12,0 17,4 3,8 4,0 4,2 4,4 5,7 6,9 9,2 11,6 13,7 7,2 8,4 10,7 13,1 15,2 17,2 20,4 4,5 4,9 5,3 5,8 7,7 9,5 12,1 — — 9,2 11,0 13,6 — — — — 40 3000 Примечание: 1. Время в карте дано на крепление и открепление детали тремя болтами. В случаях необходимости крепления детали большим количеством болтов на каждый следующий болт ко времени следует добавлять 0,4 мин. 2. При установке детали с подпором домкратиками ко времени по карте следует добавлять время на каждый домкратик в размере 1 мин. 3. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1. 1 2 Станк и Карусельные № позиции Вспомогательное время на установку и снятие детали Установка на угольнике или сбоку стола станка Способ установки детали КАРТА 6 Подъемником при Мостовым станке краном Вручную Состояние установочной поверхности На угольнике или сбоку стола с креплением болтами или планками Характер выверки С выверкой С выверкой по контуру необработанной поверхности Вес детали в кг до 12 20 30 Время в мин 30 80 30 80 2,0 2,2 2,5 3,0 4,2 5,1 5,7 6,6 2,3 2,6 2,9 3,4 4,1 5,8 7,1 7,3 8,6 — 0,9 1,0 1,2 1,4 1,8 2,5 3,0 4,0 4,5 0,75 0,90 1,0 1,2 1,4 1,6 2,0 3,2 3,9 4,7 5,4 0,85 1,1 1,3 1,5 1,8 2,1 2,6 — — — — 0,7 0,8 0,9 1,05 1,15 1,3 1,7 2,4 3,1 3,9 4,6 1 3 5 8 — — 1,8 — — — По разметочной риске 3 Обработанная На угольнике или сбоку стола с креплением болтами и планками На опоре Без выверки по фиксатору С выверкой С выверкой по контуру необработанной поверхности По разметочной риске Без выверки по фиксатору или направляющей 41 На весу С выверк ой С выверкой по контуру необработанной поверхности 0,85 1,1 1,3 1,5 1,8 2,1 2,6 3,7 4,4 5,2 5,9 1,0 1,2 1,5 1,8 2,1 2,4 2,9 4,0 4,9 5,5 6,4 По разметочной риске Примечания: 1. Время в карте дано на крепление и открепление детали двумя болтами. В случаях крепления детали большим количеством болтов на каждый последующий болт ко времени следует добавлять 0,4 мин. 2. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1. 42 № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ 1 2 3 4 5 6 7 8 9 10 Способ установки детали На магнитном столе 11 12 13 14 15 16 17 18 19 20 21 22 23 Вручную Характер об- Количество работки одновременно уста- 0,25 навливаемых деталей Черновое или чистовое неточное шлифование Чистовое шлифование точное (≤0,02 мм) Установка на магнитном столе или планшайбе КАРТА 7 Вес детали в кг до 1 3 5 8 ── — 0,30 0,50 0,90 1,5 2,0 2,5 3,6 4,6 1 3 5 10 15 25 35 50 60 75 85 100 125 — — — 0,42 0,39 0,60 0,65 0,90 0,85 1,3 1,2 1,9 1,5 2,6 1,9 3,5 2,2 4,1 2,6 4,9— 2,8 — 3,2 — 3,9 0,34 0,41 0,55 0,70 0,80 1,0 1,30 1,7 2,0 2,7 2,8 4,1 2,8 — 5,2— — — — — — — — — — — 0,20 0,30 На магнитной планшайбе с горизонтальной осью — 1 25 26 Закрыть и открыть оградительный кожух (по необходимости) Шарнирный Съемный — 20 30 0,41 0,75 — — — — — — — — 0,49 — — — — — — — — — Время в мин 1 3 5 10 25 50 75 100 150 200 24 12 ─ 0,30 0,42 0,65 1,4 2,5 3,5 — — — 0,23 0,36 0,55 0,85 1,9 3,5 — — — — 0,25 0,26 0,30 0,35 0,45 0,50 0,60 0,65 0,75 0,95 1,10 1,35 — 2,6 — — — — — — — — — — — — —— — — — — 0,50 0,60 0,75 0,95 0,85 1,10 1,4— — 1,30 1,7— — — 2,3 — — — — — — — — — — — — — — — — — — — — — — — — — — — — —— — — — — — — — — — — — 0,08 0,15 № позиции Подъемником или мостовым краном Подъемником при станке Способ установки детали Мостовым краном Вес детали с оправкой в кг 30 80 200 500 1000 30 80 200 500 1000 Время в мин На магнитном столе 28 На столе с двумя Без выверки креплениС выверкой инди29 ем болтакатором ми и 30 четырьмя Без выверки планками С выверкой инди31 катором 1,1 1,3 1,6 2,0 — 2,6 2,8 3,1 3,5 4,3 2,1 2,4 2,9 3,5 4,1 3,6 3,9 4,4 5,0 5,6 5,0 6,1 7,3 9,5 11,7 6,5 7,6 8,8 11,0 13,2 3,0 3,6 4,3 5,0 5,8 4,5 5,1 5,8 6,5 7,3 5,8 6,9 8,1 8,1 12,5 7,3 8,4 9,6 11,8 14,0 43 № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Установка в сепараторе на круглом столе вертикально-доводочного станка КАРТА 8 Диаметр (или ширина) детали в мм до Способ установки детали Количество одновременно устанавливаемых деталей 6 10 16 25 40 и более Длина детали (отношение L:D) ≤5 >5 ≤5 >5 ≤5 >5 ≤4 ≤3 Время в мин (на комплект устанавливаемых деталей) В гнездо сепаратора без крепления 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 В гнездо сепаратора с креплением в центрах или по отверстию штифтом 10 12 16 20 25 30 40 50 60 80 100 0,85 1,0 1,1 1,2 1,4 1,5 1,8 2,1 2,4 2,8 3,2 0,9 1,1 1,2 1,3 1,5 1,6 1,9 2,2 2,5 2,9 3,4 1,0 1,1 1,2 1,4 1,5 1,7 2,1 2,4 2,7 3,2 3,7 1,1 1,2 1,3 1,5 1,6 1,8 2,2 2,5 2,8 3,4 3,8 1,1 1,2 1,4 1,5 1,7 1,9 2,4 2,8 3,1 3,7 4,2 1,2 1,3 1,5 1,6 1,8 2,0 2,5 2,9 3,2 3,8 4,4 1,3 1,4 1,6 1,7 2,0 2,1 — — — — — 1,4 1,6 1,7 1,8 — — — — — — — 5 8 10 12 16 20 25 30 40 50 — — — — 2,4 3,1 3,8 4,6 6,2 7,7 — — — — 2,5 3,2 3,9 4,9 6,3 7,8 — — — 2,2 2,7 3,3 4,2 5,0 6,7 8,4 — — 2,0 2,4 2,8 3,5 4,3 5,2 6,9 8,5 — — 2,1 2,5 2,9 3,6 4,6 5,5 7,3 9,1 — — 2,2 2,7 3,1 3,8 4,8 5,6 7,4 9,2 1,4 2,0 2,4 2,8 3,2 3,9 4,9 5,9 — — 1,7 2,2 2,7 3,1 3,5 4,2 — — — — 44 № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КАНТОВКУ КРУПНЫХ ДЕТАЛЕЙ И ВРЕМЯ НА ПЕРЕМЕЩЕНИЕ ДЕТАЛИ К СТНКУ ПРИ УСТАНОВКЕ ПОДЪЕМНИКОМ Характер застропки Кантовка и перемещение детали подъемником КАРТА 9 Вес детали в кг до Угол поворота при кантовке в град Расстояние до места расположения или места кантовки детали в м до 1 2 3 90 5 10 20 0,9 1,2 1,7 1,2 1,5 2,0 1,5 1,8 2,3 4 5 6 180 5 10 20 1,4 1,7 2,2 1,8 2,1 2,6 7 8 9 90 5 10 20 2,2 2,5 3,0 10 11 12 180 5 10 20 3,0 3,3 3,8 Удобная застропка при наличии у детали просветов и выступов для захвата стропами Неудобная застропка - на сплошных деталях с захватом снаружи петлей 13 Транспортировка детали подъ- емником (к станку при установке и от станка при снятии) на расстоянии более 5м при 14 длине перемещения в м до 80 200 500 1000 2000 3000 2,0 2,4 3,0 2,9 3,3 3,9 3,7 4,1 4,7 2,3 2,6 3,1 3,0 3,4 4,0 4,4 4,8 5,4 5,4 5,8 6,4 2,8 3,1 3,6 3,5 3,8 4,3 4,6 5,0 5,6 6,4 6,8 7,4 7,8 8,2 8,8 3,9 4,2 4,7 5,1 5,4 5,9 6,8 7,2 7,8 9,6 10,0 10,6 12,0 12,5 13,0 Время в мин 10 — 0,3 0,4 20 — 0,5 0,6 Примечания: 1. Время на кантовку добавляется ко времени на установку и снятие детали в тех случаях, когда в процессе выполнения операции имеет место переустановка детали. 2. Время на транспортировку детали добавляется ко времени на установку и снятие в тех случаях, когда детали находятся на расстоянии более 5 м от станка. 45 № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Установка в специальных приспособлениях КАРТА 10, ЛИСТ 1 1. Установить деталь и снять вручную Вес детали в кг до Основные элементы и приспособле- Устано- Тип при1,0 3 8 12 20 30 ния вочная способле- 0,25 плосния Время в мин кость 1 Плоскость, призма 2 Горизонтальная 3 Вертикальная 4 5 Палец, отверстие 6 Горизонтальная 7 Вертикальная 8 9 Два пальца 10 Горизонтальная 11 Вертикальная 12 13 Центровые пробки 14 Удлиненный палец Горизонтальная Горизонтальная Открытый 0,08 0,09 0,11 0,15 0,18 0,23 0,27 Закрытый (типа кондуктора) 0,09 0,10 0,12 0,16 0,20 0,25 0,29 Открытый 0,09 0,10 0,12 0,16 0,20 0,25 0,29 Закрытый (типа кондуктора) Открытый 0,10 0,11 0,13 0,17 0,22 0,27 0,32 0,09 0,11 0,12 0,17 0,20 0,26 0,34 Закрытый (типа кондуктора) Открытый 0,10 0,12 0,13 0,19 0,22 0,28 0,37 0,10 0,12 0,13 0,19 0,22 0,28 0,37 Закрытый (типа кондуктора) Открытый 0,11 0,13 0,14 0,21 0,24 0,31 0,41 0,12 0,13 0,14 0,21 0,24 0,32 0,37 Закрытый (типа кондуктора) Открытый 0,13 0,14 0,15 0,23 0,26 0,35 0,41 0,13 0,14 0,15 0,23 0,26 0,35 0,41 Закрытый (типа кондуктора) — 0,14 0,15 0,16 0,25 0,28 0,38 0,45 0,11 0,13 0,16 0,24 0,29 0,35 0,42 — 0,12 0,16 0,21 0,32 0,38 0,44 0,50 15 При установке детали в многомест- Плоскость, призму 0,05 0,06 0,08 0,12 0,15 0,20 0,24 ном приспособлении на каждую по16 следующую деталь добавлять с базированием на Палец, отверстие 0,06 0,08 0,09 0,14 0,17 0,23 0,31 Два пальца 0,09 0,10 0,11 0,18 0,21 0,29 0,34 17 ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ 46 Установка в специальных при- способлениях КАРТА 10, ЛИСТ 2 № позиции II. Установить деталь и снять подъемником, краном Вес детали в кг до Основные элементы и приспособления 18 Плоскость, призма 19 20 21 22 Палец 23 24 25 26 Два выдвижных или утопающих пальца Тип подъемника Установочная плоскость 30 200 300 600 Время в мин ГориПодъем- зонтальная ник при Вертикальстанке ная 0,8 0,9 1,3 1,4 2,0 0,9 1,0 1,4 1,5 — ГориМостовой зонтальная кран Вертикальная ГориПодъемник зонтальпри станке ная Вертикальная ГориМосто- зонтальная вой кран Вертикальная 2,3 2,4 2,7 2,9 3,4 2,4 2,5 2,8 3,0 — 0,9 1,0 1,4 1,5 — 1,0 1,1 1,5 — — 2,4 2,5 2,8 3,0 — 2,5 2,6 2,9 3,1 — Подъемник при станке 1,0 1,1 1,5 1,6 — 2,5 2,6 2,9 3,1 — Горизонтальная Мостовой кран 27 80 № позиции III. Очистка приспособления от стружки 28 29 30 Размер очищаемой поверхности в мм. Наименование приемов 100х100 200х300 300х400 300х500 500х1000 Время в мин. Очистка приспособления от стружки Сжатым воздухом Щеткой (или концами) Кантованием приспособления 0,05 0,07 0,07 0,08 0,08 0,09 0,09 0,12 0,12 0,14 0,04 0,05 — — — Примечания: 1. При установке деталей из легких сплавов время по карте применять с коэффициентом 1,1. 2. При работе с накладным кондуктором время на установку кондуктора принимать равным времени на установку детали в соответствии со способом базирования и закрепления и прибавлять ко времени на установку и снятие детали. 3. Если при работе на сверлильных станках по условиям техники безопасности допускается установка и снятие детали без выключения станка (при работе без крепления детали или в подвижном кондукторе), то время по карте уменьшать на 0,03 мин. ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ 47 Установка в специальных при- способлениях КАРТА 10, ЛИСТ 3 зажимовКоличество № позиции IV. Закрепление и открепление детали Способ крепления Вес детали в кг до 0,25 1,0 8 20 >20 Время в мин Рукояткой пневматического или гидравлического зажима 1 32 33 Рукояткой эксцентрикового или роликового зажима 34 35 36 37 38 Винтовым или гаечным зажимом 39 40 Фасонной гайкой или штурвальной рукояткой вручную Гайкой с помощью гаечного ключа 41 42 0,4 1 0,04 0,04 0,04 0,05 0,09 2 0,07 0,07 0,07 0,09 0,14 3 0,10 0,10 0,10 0,13 0,19 1 0,05 0,06 0,08 0,10 0,20 2 0,08 0,10 0,13 0,16 0,32 3 0,11 0,14 0,18 0,22 0,44 4 0,14 0,18 0,23 0,28 0,56 1 0,14 0,15 0,20 0,25 0,28 2 0,22 0,24 3 0,30 0,33 0,44 0,55 0,68 4 0,38 0,42 0,56 0,70 0,88 1 0,05 0,05 0,06 0,07 0,09 2 0,06 0,06 0,07 0,08 0,10 1 0,04 0,05 0,07 0,08 0,12 2 0,07 0,08 0,11 0,13 0,19 3 0,10 0,11 0,15 0,18 0,26 1 0,12 0,13 0,18 0,21 0,28 2 0,18 0,21 0,29 0,34 0,48 3 0,24 0,29 0,40 0,47 0,68 4 0,30 0,37 0,51 0,60 0,88 0,32 0,40 0,48 43 44 Скользящей или поворотной планкой, быстросъемной шайбой Рукояткой пневматического зажима 45 46 47 Рукояткой эксцентрикового зажима 48 49 50 Гайкой с помощью гаечного ключа 51 52 48 53 54 55 56 Способ крепления крышкойНакидной 52 зажимовКоличество № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ Рукояткой эксцентрикового зажима Винтовым зажимом или гайкой вручную 59 1,0 8 Время в мин 20 >20 1 — 0,07 0,10 0,12 — 1 — 0,09 0,13 0,17 — 1 — 0,17 0,25 0,32 — 1 — 0,05 0,07 — — 1 — 0,16 0,20 0,24 0,28 1 — 0,04 0,07 0,08 0,10 2 — 0,07 0,13 0,15 0,18 1 — 0,13 0,17 — — 2 — — — — 0,7 3 — — — — 0,9 4 — — — — 1,5 — 0,02 0,03 0,05 — — Защелкой Гидропластом с помощью винта и гаечного ключа Пальцевым фиксатором или шпилькой Клином 60 61 0,25 Гайкой с помощью гаечного ключа 57 58 Установка в специальных приспособлениях КАРТА 10, ЛИСТ 4 Вес детали в кг до Струбцинами 62 63 Подбивка молотком при установке детали в многоместном Количество деталей до 5 штук 49 приспособлении 64 свыше 5 штук — 0,03 0,04 № позиции ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА УСТАНОВКУ И СНЯТИЕ ДЕТАЛИ 1 2 Способ установки детали 0,06 — — Установка в специальных патронах КАРТА 11 Вес детали в кг до Способ крепления 0,25 1 3 Рукояткой рычага 0,13 0,14 0,17 — 0,22 — 8 12 20 — — — 0,26 0,35 0,41 0,47 0,18 0,80 1,20 1,30 1,40 — 0,18 0,21 0,28 0,33 0,38 — 0,52 0,65 0,96 1,0 1,10 — 0,18 0,21 0,27 0,29 0,36 Время в мин Патрон мембранный для тонкостенных деталей Патрон для шлифования отверстий цилиндрических зубчатых колес с фиксацией роликом по зубу Рукояткой пневматического зажима Скользящими планками с болтами 3 Патрон для шлифования отверстий цилиндрических зубчатых колес с фиксацией по отверстию Рукояткой пневмати4 ческого зажима 5 Скользящими планками с болтами 6 Патрон для шлифования отверстий конических зуб- чатых колес Рукояткой пневматического зажима 50 Скользящими планками с болтами — Вспомогательное время, связанное с переходом 0,60 0,75 1,10 1,20 1,30 Токарно-винторезные станки КАРТА 12, лист 1 № позиции Время на проход Характер обработки. Способ установки инструмента на стружку Измеряемый размер в мм до Группа станков I II III IV Наибольший диаметр изделия, устанавливаемого над станиной, в мм до 300 400 600 1000 Время в мин. 1 5 6 7 8 9 10 Обработка с полуавтоматическим циклом или программным управлением Точение или растачи- резцом, 25 вание цилиндриче- установлен100 ских и конических по- ным на раз- св. 100 верхностей мер по упору 25 или лимбу, 100 грубо св. 100 по упору 25 или лимбу ≤ 100 0,2 мм св. 100 11 Поперечное точение 2 3 4 12 13 14 15 0,015 0,02 - - 0,06 0,07 0,08 0,09 0,10 0,11 0,13 0,15 - 0,14 0,15 0,17 0,15 0,17 0,19 0,19 0,19 0,21 0,21 0,24 0,22 0,26 0,29 0,27 по упору или лимбу, грубо - 0,10 0,11 0,13 0,11 0,12 0,14 0,14 по упору или лимбу ≤ 0,2 мм Точение или растачи- по упору вание с одновремен- или лимбу, ной проточкой торца грубо - 0,15 0,21 0,25 0,30 - 0,17 0,22 - - по упору или лимбу ≤ 0,2 мм - 0,19 0,24 - - Внутренняя подрезка без измереторца ния с измерени- - 0,16 0,20 0,24 0,31 - 0,26 0,32 0,37 0,46 51 16 ем по длине при установке резца 52 Вспомогательное время, связанное с переходом Токарно-винторезные станки № позиции КАРТА 12, лист 2 Группа станков Характер обработки. Способ установки инструмента на стружку I II III IV Наибольший диаметр изделия, устанавливаемого над станиной, в мм до 300 400 600 1000 Время в мин. 17 Проточка пазов, ка- наружных навок, отрезка без измерения с измерением по длине при установке резца без измерения с измерением по длине при установке резца 0,08 0,18 0,11 0,24 0,13 0,26 0,15 0,30 0,14 0,27 0,18 0,33 0,22 0,38 0,28 0,45 без измерения >0,1 5 мм ≤ 0,15 мм 0,04 0,15 0,06 0,17 0,08 0,19 0,10 0,22 0,17 0,19 0,21 0,24 с продольной подачей 0,13 0,17 0,20 0,25 с поперечной подачей 0,06 0,09 0,11 0,14 0,07 0,09 0,09 0,13 0,18 0,23 0,10 0,12 0,12 0,16 0,21 0,26 0,13 0,17 0,22 0,27 - 18 внутренних 19 21 Обточка профильная, обточка фасок или галтелей 22 23 24 Накатывание рифлений 25 26 27 28 29 30 31 Нарезание резьбы резцом с точностьюс измерением 20 черновой проход 2 класс точности 25 св. 25 25 50 100 св.100 53 Измеряемый размер в мм, до чистовой проход 32 33 34 35 3 класс точности 25 50 100 св. 100 0,11 0,15 0,21 0,30 0,14 0,18 0,24 0,33 0,19 0,25 0,34 - Токарно-винторезные станки КАРТА 12, лист 3 Время на приемы, связанные с переходом, не вошедшие в комплексы № позиции Вспомогательное время, связанное с переходом Группа станков Наименование приемов I II III IV Наибольший диаметр изделия, устанавливаемого над станиной, в мм до 300 36 Изменить 37 38 39 40 41 шпинделя Изменить величину подачи Сменить резец поворотом резцовой головки Закрепить или открепить каретку суппорта Включить гайку ходового винта в начале и выключить 43 44 45 46 47 48 49 50 51 52 53 54 55 56 оборотов одним рычагом двумя рычагами по окончании нарезания резьбы Произвести деление на другой заход специальным делительным приспособлением при нарезании многозаходной резьбы Включить тормоз шпинделя Поставить или снять вкладыш упора Закрыть или открыть щиток ограждения от стружки Переместить каретку суппорта в 300 продольном направлении на длину 500 свыше 200 мм 750 1000 1500 2000 Переместить суппорт в поперечном 150 направлении на длину свыше 100 200 мм 300 400 500 Длина перемещения в мм до 42 число 54 400 600 1000 0,035 0,05 Время в мин. 0,04 0,05 0,055 0,065 0,055 0,07 0,04 0,05 0,02 - 0,05 0,05 0,03 0,05 0,055 0,055 0,035 0,05 0,065 0,07 0,035 0,06 0,035 0,05 0,055 0,07 0,015 0,03 0,08 0,14 0,22 0,33 0,02 0,06 - 0,02 0,05 0,02 0,03 0,08 0,15 0,22 0,33 0,47 0,03 0,07 - 0,02 0,05 0,02 0,03 0,08 0,16 0,24 0,36 0,50 0,04 0,09 0,17 0,27 - 0,025 0,05 0,03 0,04 0,11 0,22 0,33 0,50 0,70 0,04 0,10 0,19 0,29 0,40 Вспомогательное время на обслуживание рабочего места и подготовительно-заключительное время Токарно-винторезные станки КАРТА 13 1. Время на обслуживание рабочего места Группа станков Наибольший диаметр изделия, устанавливаемого над станиной, в мм до Процент оперативного времени I 300 II 400 III 600 IV 1000 3,0 3,5 4,5 5,0 Количество режущих инструментов в наладке до № позиции 2. Подготовительно-заключительное время на партию А. на наладку станка, инструмента и приспособления Характер обработки. Способ установки инструмента на стружку Группа станков I II III IV Наибольший диаметр изделия, устанавливаемого над станиной, в мм до 300 400 600 1000 Время в мин. 1 2 3 4 5 6 В универсальном приспособлении (патрон, центра, оправка) 2 14 4 17 6 22 В специальном приспособлении 2 16 4 19 6 24 Б. На дополнительные приемы 16 20 26 19 23 29 19 24 30 23 28 34 22 28 34 27 33 39 7 8 9 Установить и снять копир или конусную линейку Установить и снять люнет с регулировкой кулачков Установить заднюю бабку для обработки конусов, переместить ее в первоначальное положение Повернуть суппорт для обработки конусов, переместить его в первоначальное положение Расточить кулачки самоцентрирусырые ющего патрона закаленные Настроить гидрокопировальный суппорт с регулировкой размеров Установить и снять копир гидрокопировального суп- 4 3 3 4 4 3 5 5 3 6 5 4 2 2 3 4 5 7 7 5 7 7 8 - 8 - 3 3 - - 10 11 12 13 14 55 порта Вспомогательное время, связанное с переходом Карусельные станки КАРТА 14, лист 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Продольное точение и рас- с установтачивание кой резца по лимбу (черновой проход) с предварительным промером (черновой проход) Измеряемый размер в мм до 1 Характер обработки. Способ установки инструмента на стружку Точность измерения (квалитет точности) № позиции Время на проход - - 0,25 0,28 0,36 250 500 1000 1500 2000 2500 100 250 500 1000 1500 2000 2500 100 250 500 1000 1500 2000 2500 100 250 500 750 1000 1500 2000 - 0,43 0,48 0,55 0,40 0,43 0,55 0,75 0,55 0,60 0,75 1,00 0,70 0,75 0,95 1,20 1,20 0,25 0,46 0,50 0,60 0,70 0,45 0,48 0,60 0,80 1,00 0,60 0,65 0,85 1,10 1,40 0,80 0,85 1,0 1,3 1,4 1,6 0,28 0,55 0,65 0,70 0,80 0,90 1,00 0,55 0,60 0,70 1,0 1,2 1,3 1,4 0,80 0,85 1,0 1,3 1,6 1,9 2,3 1,0 1,0 1,3 1,5 1,6 1,9 2,3 0,36 250 0,43 0,46 0,55 IT11IT14 со взятием пробных стружек (чистовой проход) IT8-IT10 IT6-IT7 Поперечное точение с установкой резца по лимбу (черновой проход) с предварительным про- 56 Группа станков I II III Наибольший диаметр изделия, устанавливаемого над станиной, в мм до 850 1500 2500 Время в мин. мером (черновой проход) со взятием пробных стружек (чистовой проход) ≤ 0,5 мм 31 32 33 250 св. 250 250 св. № позиции Вспомогательное время, связанное с переходом 0,48 0,60 0,65 0,50 0,70 0,75 0,65 0,85 0,90 Карусельные станки КАРТА 14, лист 2 Группа станков Характер обработки. Способ установки инструмента на стружку I II III Наибольший диаметр изделия, устанавливаемого над 34 35 Проточка пазов 36 37 Проточка профильная, проточка фасок или без измерения с измере>0,15 галтелей нием с мм точно≤0,15 стью 38 без измерения с измерением по длине при установке резца станиной, в мм до 850 1500 2500 Время в мин. 0,25 0,27 0,35 0,40 0,45 0,55 0,08 0,20 0,10 0,22 0,13 0,27 0,22 0,24 0,29 0,25 мм 39 Сверление, зенкерование, развертывание 0,28 0,36 40 41 42 43 44 45 46 47 48 49 Время на приемы, связанные с переходом, не вошедшие в комплексы Изменить число оборотов стола одним рычагом 0,04 0,05 двумя рычагами 0,055 0,07 Изменить величину подачи 0,05 0,065 Сменить инструмент поворотом резцо- на боковом суппорте 0,07 0,085 вой головки на поперечине 0,085 0,11 Установить сверло, зенкер, развертку и снять их 0,18 0,21 Переместить резцовую головку на длину Длина пере300 0,04 0,04 св. 200 мм 500 0,10 0,10 мещения в 750 0,19 0,19 мм до 1000 - 0,065 0,09 0,08 0,11 0,14 0,28 0,04 0,11 0,21 0,33 Вспомогательное время на обслуживание рабочего места и подготовительно-заключительное время 57 Карусельные станки КАРТА 15 1. Время на обслуживание рабочего места Группа станков I II Наибольший диаметр обрабатываемого изделия в мм до 850 1500 Процент оперативного времени 3,0 3,5 2. Подготовительно-заключительное время на партию III 2500 4,5 № позиции А. На наладку станка, инструмента и приспособлений Группа станков Способ установки детали Количество режущих инструментов в наладке до I 4 5 6 7 8 В универсальном приспособлении (кулачки, болты с планками, 3 6 св. 6 угольник с болтами и планками) В специальном приспособлении 18 24 26 3 20 6 26 св. 6 29 Б. На дополнительные приемы Установить суппорт под углом, повернуть его в перво3,0 начальное положение Установить и снять один упор для крепления детали 2,0 58 III Наибольший диаметр обрабатываемого изделия в мм до 850 1 2 3 II 1500 Время в мин. 22 30 34 2500 25 33 37 29 39 43 4,0 5,0 3,0 4,0 26 36 40 Вспомогательное время, связанное с переходом Горизонтально-расточные станки с неподвижной стойкой и поворотным столом КАРТА 16, лист 1 1 2 3 4 5 6 7 База для совмещения оси шпинделя и оси обрабатываемого отверстия Отверстие тора Способ совмещения и измерения кондук- По кондукторской и контрольной оправке 10 11 12 Группа станков I II III Длина перемещения частей станка в мм до 300 600 300 600 300 600 Время в мин. Одной 1,2 1,4 1,4 1,6 1,6 1,8 Двух 1,6 1,9 1,9 2,2 2,3 2,6 Борштанга, установ- Соединение шпинленная в кондукторе деля станка с борна опорах штангой Одной 0,30 0,50 0,40 0,60 0,50 0,70 Двух 0,40 0,60 0,50 0,70 0,60 0,90 Обработанное отверстие или наружная боковая плоскость детали Одной 0,90 1,1 1,1 1,3 1,3 1,5 Двух 1,3 1,6 1,6 1,9 2,0 2,3 Одной 0,20 0,40 0,30 0,50 0,40 0,60 Двух 0,30 0,50 0,40 0,60 0,50 0,70 По нониусной или масштабной линейке с точностью в мм до 0,3 1,0 8 9 Перемещение шпинделя и стола в плоскостях № позиции Время на совмещение оси шпинделя с осью обрабатываемого отверстия Повернуть стол на угол при совмещении осей в другой плоскости с откреплением и закреплением Закрепить или открепить шпиндельную бабку 90º - 0,8 0,9 1,2 180º - 1,2 1,4 1,7 0,05 0,11 0,05 0,14 0,06 0,19 рычагом гайкой Примечание: при автоматическом совмещении осей по упорам время устанавливается по паспортным данным станка с прибавлением времени на включение подачи Вспомогательное время, связанное с переходом 59 Горизонтально-расточные станки с неподвижной стойкой и поворотным столом 13 14 15 В шпинделе или борштанге Способ крепления инструмента № позиции КАРТА 16, лист 2 I Группа станков II III Диаметр шпинделя, в мм до Характер обработки Вид подачи 80 110 150 Время в мин. Сверление Рассверливание, зенкерование, развертывание - 0,16 0,18 0,21 Механическая 0,14 0,16 0,19 Ручная 0,12 0,14 0,16 Механическая 0,14 0,16 0,19 Ручная 0,12 0,14 0,16 0,25 0,30 0,35 0,41 0,48 0,55 Растачивание отверстий резцовой головкой или мерным резцом 16 Подрезка торцов пластиной, зенкерование 17 18 19 Прорезка пазов (с креплением инструмента в специальной оправке) без измерения с измерением по длине при установке резца 60 Ручная Вспомогательное время, связанное с переходом Горизонтально-расточные станки с неподвижной стойкой и поворотным столом 20 Способ крепления инструмента В резцедержателе на планшайбе № позиции КАРТА 16, лист 3 Группа станков I Характер обработки Вид подачи II III Диаметр шпинделя, в мм до 80 110 150 Время в мин. Растачивание отверстий Механическая 0,30 0,36 0,47 0,28 0,34 0,43 0,25 0,30 0,35 0,43 0,48 0,60 21 Поперечное точение Механическая 22 23 Прорезка пазов без измерения с измерением по длине при установке резца Ручная Вспомогательное время, связанное с переходом 61 Горизонтально-расточные станки с неподвижной стойкой и поворотным столом КАРТА 16, лист 4 № позиции Время на приемы, связанные с переходом, не вошедшие в комплексы 32 33 34 35 36 37 38 39 40 41 42 № позиции 43 45 46 47 48 49 Изменит число оборотов шпинделя одним рычагом двумя рычагами тремя рычагами Изменить величину подачи одним рычагом двумя рычагами Переместить (выдвинуть) шпинДлина 300 500 дель на длину свыше 200 мм перемеще800 ния в мм до без крепления в конус шпинделя с креплением Установить борштангу в конус шпинделя с вручную и снять ее втулкой кондуктора и задней стойкой подъемником Установить инструмент и снять его 0,4 0,5 0,8 0,8 1,1 1,4 3,5 4,5 5,5 - - 8,5 0,30 0,7 0,45 0,55 0,85 0,28 0,85 0,38 0,8 0,5 0,65 0,9 0,35 1,0 0,13 0,18 0,18 0,25 в конус шпинделя без крепления 0,22 с креплением 0,5 резец двусторонний, Диа100 0,35 пластина расточная 200 0,5 метр св.200 0,8 отверрезцовая головка, 100 0,25 стия в зенкер, развертка 200 0,7 мм до Установить кондукторную втулку и снять ее при диа≤ 80 0,09 метре отверстия в мм > 80 0,13 Время на выводы сверла для удаления стружки в борштанге 24 25 26 27 28 29 30 31 Наименование приемов Группа станков I II III Диаметр шпинделя, в мм до 80 110 150 Время в мин. 0,04 0,055 0,08 0,055 0,07 0,09 0,08 0,10 0,13 0,035 0,05 0,07 0,05 0,055 0,08 0,03 0,03 0,03 0,08 0,08 0,08 0,16 0,16 Обрабатываемый материал Диаметр сверла 75 100 10-15 16-25 26-40 10-15 16-25 - 0,15 0,15 - Длина просверливаемого отверстия в мм до 62 125 150 175 Время в мин 0,33 0,50 0,70 0,17 0,38 0,50 0,15 0,24 0,33 0,15 0,18 0,21 0,15 0,18 200 250 0,85 0,60 0,42 0,23 0,22 0,85 0,60 0,29 0,29 Вспомогательное время, связанное с переходом Горизонтально-расточные станки с неподвижной стойкой и поворотным столом КАРТА 17 1. Время на обслуживание рабочего места Наименование приемов I Группа станков II III Диаметр шпинделя станка в мм до . . . . . . . . . . . . . . . . . . 80 110 150 Процент от оперативного времени . . . . . . . . . . . . . . . . . . 3,0 3,5 4,5 № позиции 2. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений Количество переСпособ установки детали Группа станков I II III Диаметр шпинделя станка в мм ходов в 80 до 110 150 до 15 17 18 20 2 30 23 24 26 3 4 св.30 15 29 18 30 20 32 22 30 24 26 28 св.30 15 30 21 32 23 34 25 30 27 29 31 св.30 33 35 37 4,0 5,0 6,0 1,5 2,0 2,5 6,0 6,0 7,5 операции 1 На столе с креплением болтами и планками 5 6 7 8 вручную В специальном приспособлении при установке приспособления подъемником 9 10 11 12 Б. На дополнительные приемы Установить и снять резцедержатель на планшайбу с постановкой и креплением оправки для резца . . . . . . . . . . . . . . . . . . . Повернуть стол на угол через червячную передачу с откреплением и закреплением и поворотом в первоначальное положение . . . Установить и снять угольник с выверкой . . . . . . . . . . . . . . . 63 Револьверные станки с Вспомогательное время, связанное с переходом вертикальной осью вращения головки КАРТА 18, лист 1 № позиции Время на проход Группа станков I Характер обработки. Способ установки инструмента на стружку Вид подачи 6 Работа револьверной головкой Работа суппортом Обработка с продольной подачей Обработка с продольной подачей и предварительным врезанием Обработка с с установкой продольной резца по упору или поперечили без выдерной подачей живания размера с установкой резца по лимбу III IV Наибольший диаметр обрабатываемого прутка, в мм до 12-25 1 2 3 4 5 II 36 65 110 и Механическая Ручная Механическая Ручная Механическая Ручная 0,05 0,04 0,07 0,05 0,07 0,05 0,13 0,11 0,10 0,08 0,08 0,06 0,14 0,12 0,12 0,10 выше 0,10 0,08 0,16 0,14 0,12 Механическая Ручная - 0,10 0,08 0,13 0,11 0,15 0,13 0,06 0,09 0,11 0,13 - 0,11 0,15 0,17 7 8 9 10 Нарезание крепежной резьбы резьбонарезной самооткрывающейся головкой метчиком или плашкой 64 Вспомогательное время, связанное с переходом Револьверные станки с вертикальной и горизонтальной осью вращения головки КАРТА 18, лист 2 № позиции Время на проход Группа станков I Характер обработки. Способ установки инструмента на стружку 11 12 13 14 15 16 17 18 19 20 21 22 Вид подачи Обработка с продольной подачей Механическая Ручная Обработка с продольной подачей и предвариМеханическая тельным резанием Ручная Обработка с поперечс подводом револьвер- Механическая ной подачей ной головки Ручная без подвода револьвер- Механическая ной головки Ручная Нарезание крепежной резьбонарезной самооткрывающейся горезьбы ловкой метчиком или плашкой Нарезание конической резьбы резцом с копирным устройством первый проход каждый последующий проход 65 II III Наибольший диаметр обрабатываемого прутка, в мм до 36 0,06 0,05 0,10 0,08 0,10 0,08 0,06 0,05 0,8 50 0,09 0,07 0,13 0,11 0,13 0,11 0,08 0,05 0,12 св. 50 0,11 0,09 0,16 0,16 0,14 0,09 0,07 0,14 0,11 0,16 0,18 0,06 0,015 0,08 0,02 0,10 0,025 Револьверные станки с вертикальной и горизонтальной осью вращения головки Вспомогательное время, связанное с переходом КАРТА 18, лист 3 № позиции Время на приемы, связанные с переходом, не вошедшие в комплексы Ось вращения револьверной головки I Наименование приемов Вертикальная II III IV I Горизонтальная II III Наибольший диаметр обрабатываемого прутка в мм до 12-25 36 65 100 и выше 36 50 св. 50 Время в мин. 24 25 26 27 28 29 30 31 32 33 34 35 Изменить число оборотов шпинделя Изменить величину подачи одним рычагом двумя рычагами одним рычагом двумя рычагами Сменить резец поворотом резцовой головки суппорта Повернуть ручной упор Закрепить или открепить каретку от продольного перемещения Закрепить или открепить револьверную головку от продольного перемещения Смазать деталь, развертку, метчик Переместить каретку суп200 порта в продольном направлении на длину 300 свыше 100 мм Переместить суппорт в 100 поперечном направлении на длину 200 свыше 50 мм Длина перемещения в мм до 23 0,02 0,035 0,04 0,05 0,035 0,04 0,05 0,03 0,05 0,055 0,065 0,05 0,055 0,065 0,02 0,03 0,035 0,04 0,03 0,035 0,04 0,035 0,045 0,05 0,055 0,045 0,05 0,055 - 0,04 0,05 0,055 - - - - 0,015 0,015 0,02 - - - - - - - 0,03 0,03 0,04 - - - - 0,03 0,03 0,04 0,02 0,03 0,03 0,04 0,03 0,03 0,04 - 0,02 0,03 0,03 - - - - - 0,03 0,04 - - - 0,02 0,03 0,03 0,04 - - - - - - 0,11 - - - 66 Револьверные станки с вертикальной и горизонтальной осью вращения головки Вспомогательное время, связанное с переходом КАРТА 18, лист 4 № позиции Время на приемы, связанные с переходом, не вошедшие в комплексы 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 Обрабатываемый материал Стали углеродистые вязкие, стали жаропрочные Стали конструкционные, латунь и алюминий Вид подачи Ручная Механическая Ручная Механическая Ручная Чугун, бронза Механическая Диаметр сверла в мм до 5 10 10 15 20 25 30 5 10 10 15 20 25 30 5 10 10 15 20 25 30 Длина сверления в мм до 25 50 75 - 0,16 0,12 0,04 - 0,04 0,07 0,04 0,07 - 67 100 125 150 175 200 250 Время в мин. 0,12 0,20 0,07 0,13 0,20 0,07 0,12 0,18 0,07 0,10 0,13 0,07 0,11 0,08 0,13 0,07 0,10 0,13 0,07 0,10 0,13 0,07 0,09 0,10 0,07 0,09 0,04 0,08 0,06 0,12 0,07 0,07 0,7 - 0,23 0,17 0,15 0,16 0,11 0,12 0,08 - 0,28 0,20 0,18 0,20 0,13 0,15 0,10 0,07 0,07 0,39 0,26 0,26 0,20 0,13 0,07 0,07 Время на обслуживание рабочего места и подготовительно-заключительное время Револьверные станки с вертикальной осью вращения головки КАРТА 19 1. Время на обслуживание рабочего места Группа станков I II Наибольший диаметр обрабатываемого прутка в III IV мм 65 110 и выше 4,0 4,5 12-25 36 до . . . . . . . . . . . . . . . . . . . . . . . . . . Процент от оперативного времени 3,0 3,5 2. Подготовительно-заключительное время на партию Количество режущих инструментов в наладке до № позиции А. На наладку станка, инструмента и приспособлений Способ установки детали 1 В универсальном приспособлении (патрон, концевая 2 оправка) 3 4 IV Наибольший диаметр обрабатываемого прутка, в мм до 12-25 36 65 110 и выше 18 19 8 19 26 28 30 10 4 26 18 35 20 38 24 40 25 8 23 30 34 36 30 39 44 46 - 5 5 - 10 Б. На дополнительные приемы Расточить кулачки самоцентрирующего патрона сырые закаленные № позиции III 16 6 10 II 14 В специальном приспособлении 8 9 I 4 5 7 Группа станков 7 7 8 Установить и снять люнет с регулировкой роликов 2 2 2 2,5 В. На пробную обработку деталей Оперативное время обработки детали в мм, Количество резцов, устанавливаемых на размер с до3 пуском на обработку ≤ 0,1 мм 2 до 5 10 15 св. 15 Время на пробную обработку в мин 6 8 12 14 17 11 5 9 Время на обслуживание рабочего места и подготовительно-заключи- 11 15 17 20 Револьверные станки с гори- тельное время зонтальной осью вращения головки 68 КАРТА 20 1. Время на обслуживание рабочего места Группа станков I Наибольший диаметр обрабатываемого прутка в мм до 36 Процент от оперативного времени 3,5 II 50 4,0 III св. 50 4,5 2. Подготовительно-заключительное время на партию А. На наладку танка, инструмента и приспособлений Группа станков № позиции I Способ установки детали II III Наибольший диаметр обрабатываемого прутка в мм до Количество режущих инструментов в наладке до 36 50 св. 50 Время в мин. 4 15 8 22 В цанговом патроне 12 31 16 40 4 19 8 26 В специальном приспособлении 12 35 16 44 Б. На дополнительные приемы 18 27 36 44 24 33 42 50 20 31 46 56 26 37 52 62 9 10 Установить и снять люнет с регулировкой роликов 2 Настроить резьбовое накидное приспособление 9 В. На пробную обработку деталей 2 9 2,5 10 № позиции 1 2 3 4 5 6 7 8 Оперативное время обработки детали в мин до Количество резцов, устанавливаемых на размер с допуском на обработку ≤ 0,1 мм 3 5 10 15 св. 15 Время на пробную обработку в мин. 11 12 2 5 6 9 8 11 Вспомогательное время, связанное с переходом 69 12 15 14 17 17 20 Вертикально-сверлильные станки КАРТА 21, лист 1 Длина перемещения шпинделя в мм до № позиции Время на проход Характер обработки 1 2 3 4 5 Сверление, рассвер- Подача механическая ливание, зенкерование, развертывание Подача ручная 6 7 8 Верхней плоскости 9 Зенкование, 10 цекование Нижней плоскости 11 12 13 Группа станков I II III IV Наибольший диаметр просверливаемо12 го отверстия в мм до 25 50 Время в мин. 75 100 0,05 0,06 0,06 0,07 250 - 0,07 0,08 0,09 350 100 0,03 0,04 0,04 0,10 0,05 250 - 0,05 0,06 0,07 350 - - - 0,08 100 0,03 0,04 0,04 0,05 250 - 0,05 0,06 0,07 350 100 - 0,26 0,26 0,08 0,27 250 - 0,27 0,28 0,29 350 - - - 0,30 - 0,03 0,04 0,04 0,05 - 0,05 0,06 0,07 0,08 - 0,06 0,07 0,09 0,10 Без реверса Нарезание резьбы Автома- машинными метчи14 ками С реверсом тическим Ручным 15 № Вспомогательное время, связанное с переходом Вертикально-сверлильные станки КАРТА 21, лист 2 Время на приемы, связанные с переходом, не вошедшие в комплексы Группа станков Наименование приемов 70 I II III IV позиции Наибольший диаметр просверливаемо12 го отверстия в мм до 25 50 75 16 Включить или выключить вращение Кнопкой 0,015 Время в мин. 0,015 0,015 0,015 17 шпинделя Рычагом 0,015 0,015 0,020 0,020 18 Изменить число оборотов шпинделя Одним рычагом 0,035 0,040 0,050 0,065 19 или величину подачи Двумя рычагами 0,050 0,055 0,065 0,080 20 21 В быстром сменном патроне 22 23 24 25 26 27 28 29 30 31 32 33 34 № позиции 35 36 37 Установить инструмент и снять его Без выключения вращения шпинделя С выключением вращения шпинделя Диаметр инструмента в мм до 15 0,035 25 0,04 30 0,07 св. 30 0,09 2 0,09 3 0,11 4 0,14 5 0,17 6 0,20 В державку Для зенковки, 0,17 цековки или подрезного ножа Для метчика 0,055 Поставить кондукторную втулку и 20 0,05 снять ее при внутреннем диаметре 40 0,065 втулки в мм до св. 40 0,09 Смазать деталь, инструмент 0,035 Время на перемещение или поворот детали на станке Наименование приемов Все детали (или детали с приспособлением) в кг до 5 15 30 Время в мин Переместить детали или деталь с 150-400 0,010 0,015 0,04 приспособлением на длину в мм св. 400 0,02 0,03 0,05 Кантовать приспособление 0,03 0,04 0,08 Вертикально-сверлильные станки Вспомогательное время, связанное с переходом В конус шпинделя при конусе Морзе № КАРТА 21, лист 3 Время на выводы сверла для удаления стружки Обрабатываемый ма- Длина сверления в мм до териал 71 до Диаметр сверла в мм Вид подачи № позиции 38 20 30 40 50 75 100 125 150 175 200 250 Время в мин. 2 0,18 0,26 - - - - - - - - - 3 - 0,18 0,26 - - - - - - - - 5 - 0,03 0,10 0,18 - - - - - - - 10 - - - 0,03 0,10 0,18 0,24 - - - - ме- 15 10 - - - 0,05 0,03 0,15 0,08 0,25 0,11 0,36 0,15 - 0,20 - 0,24 - - ха- 15 - - - - 0,05 0,11 0,18 0,24 0,30 0,36 - 45 ни- 20 - - - - 0,05 0,09 0,14 0,18 0,22 0,27 0,36 46 че- 25 - - - - 0,05 0,08 0,12 0,16 0,19 0,23 0,30 47 ска 30 - - - - - 0,05 0,08 0,12 0,16 0,19 0,27 2 0,16 0,24 - - - - - - - - - 3 - 0,16 0,24 - - - - - - - - 5 - 0,03 0,09 0,15 - - - - - - - 10 - - - 0,03 0,09 0,15 0,21 - - - - ме- 15 10 - - - 0,03 0,05 0,06 0,14 0,09 0,23 0,12 0,32 0,15 - 0,18 - 0,21 - - ха- 15 - - - 0,05 0,10 0,16 0,21 0,26 0,32 - - 55 ни- 20 - - - - 0,05 0,08 0,12 0,16 0,20 0,24 0,32 56 че- 25 - - - - 0,05 0,07 0,10 0,13 0,15 0,18 0,26 57 ска 30 - - - - - 0,05 0,08 0,11 0,14 0,17 0,23 3 - 0,06 0,10 - - - - - - - - 39 Руч 40 ная 41 42 Стали углеродистые 43 вязкие, стали жаро- 44 прочные я 48 49 Руч 50 ная 51 52 Стали конструкцион- 53 ные, латунь и алю- 54 миний я 58 59 Руч 5 - - - 0,09 - - - - - - - 60 ная 10 - - - 0,03 0,07 0,11 0,15 - - - - ме- 15 10 - - - 0,05 0,03 0,11 0,05 0,17 0,08 0,23 0,10 - 0,13 - 0,15 - - ха- 15 - - - - 0,05 0,08 0,12 0,16 0,19 0,23 - ни- 20 - - - - 0,05 0,07 0,10 0,13 0,15 0,18 0,23 че- 25 - - - - 0,05 0,06 0,08 0,10 0,12 0,16 0,20 30 - - - - - 0,05 0,07 0,10 0,12 0,14 0,18 61 62 63 64 65 66 Чугун, бронза ска я 72 Вертикально-сверлильные станки позиции№ Время на обслуживание рабочего места и подготовительно-заключительное время Способ установки и базирования детали КАРТА 21, лист 4 Время, вязанное с операцией при нарезании резьбы в гайках гаечными метчиками Диаметр измерения в мм до Способ крепле- Точность изме3 5 6 8 12 16 20 ния метчика рения Время в мин. 24 27 30 67 В паз приспособления без В быстросмен- 1 класс 0,050 0,052 0,053 0,055 0,063 0,066 0,071 0,083 0,091 0,093 68 крепления ном патроне 2-3-й классы 0,047 0,049 0,050 0,050 0,057 0,062 0,066 0,074 0,080 0,082 В патроне с 1 класс 0,053 0,055 0,057 0,060 0,067 0,078 0,083 0,095 0,105 0,107 ключом 2-3-й классы 0,050 0,052 0,054 0,057 0,063 0,074 0,078 0,086 0,094 0,096 В быстросменном патроне 1 класс - 0,075 0,077 0,085 0,098 0,113 0,125 0,144 0,159 0,167 2-3-й классы - 0,072 0,074 0,082 0,094 0,109 0,120 0,135 0,148 0,156 В патроне с 1 класс - 0,079 0,082 0,091 0,106 0,128 0,141 0,159 0,178 0,186 ключом 2-3-й классы - 0,076 0,079 0,088 0,102 0,124 0,136 0,150 0,167 0,175 1 класс - 0,098 0,102 0,110 0,125 0,141 0,153 0,177 0,192 0,197 2-3-й классы - 0,095 0,099 0,107 0,121 0,137 0,148 0,168 0,181 0,186 16 8 20 8 24 8 27 7 30 7 69 70 71 В гнездо без крепления 72 73 74 В патроне с закреплением рукояткой 75 - Количество гаек, допускаемое по длине хвостовой части метчика Диаметр резьбы в мм до 3 5 6 8 12 Количество гаек, допускаемое по длине хвостовой части метчика 20 20 19 16 12 73 Вертикально- и радиально-сверлильные станки Вспомогательное время, связанное с переходом КАРТА 22 1. Время на обслуживание рабочего места Наименование станков Группа станков Наибольший диаметр просверливаемого отверстия в мм до Процент от оперативного времени Вертикально-сверлильные I 12 II 25 III 50 IV 75 2,5 3,0 3,0 3,5 I 35 3,0 Радиально-сверлильные II III 50 75 3,0 3,5 2.Подготовительно-заключительное время на партию А. На наладку станка инструмента и приспособлений № позици и 1 2 3 4 5 6 7 8 9 Способ установки детали В универсальном приспособлении (тиски, болты с планками, патрон) В конВручную дукторе при устаподъемновке ником кондуктора Количество режущих инстр ументов в наладке до 12 25 3 6 св. 6 10 11 12 3 6 св. 6 3 6 св. 6 11 12 13 14 15 16 Группа станков Радиально-сверлильные II III Вертикально-сверлильные I II III IV I Наибольший диаметр просверливаемого отверстия в мм до 50 35 50 75 11 13 14 75 Время в мин. 11 13 13 15 14 17 11 13 14 11 13 14 13 15 17 13 15 17 16 18 20 13 15 17 16 18 20 14 16 18 17 19 21 13 15 17 16 18 20 13 15 17 16 18 20 14 16 18 17 19 21 Б. На дополнительные приемы 10 11 12 Установить и снять дополнительный стол Повернуть стол на угол с возвратом в первоначальное положение Установить и снять многошпиндельную головку - - - - 3 3 3 - - - - 2 2 2 - 20 20 25 - - - Вспомогательное время, связанное с переходом Горизонтально-, вертикально- и универсально-фрезерные станки КАРТА 23 74 № позиции Время на проход 1 2 3 Характер обработки. Способ установки инструмента на стружку Фрезерование на станках с полуавтоматическим циклом или программным управлением Фрезерование плоско- Фрезой, установленной стей фасонных поверхна размер По лимбу ностей и пазов С установкой фрезы 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 По шаблону приспособления I 750 Группа станков II III Длина стола в мм до 1250 1800 Время в мин. IV 2500 0,025 0,03 0,04 0,055 0,12 0,15 0,18 0,19 0,20 0,25 0,32 0,32 0,24 0,31 0,36 0,39 Фрезерование Наружные по0,27 0,32 0,38 0,43 криволинейверхности 0,32 0,38 0,44 0,49 С установкой ных поверхно0,34 0,41 0,49 0,55 Закрытые пофрезы стей и пазов по верхности 0,39 0,46 0,55 0,60 копиру Фрезерование шлицев винтов, граней болтов и 0,03 0,05 гаек Время и приемы, связанные с переходом, не вошедшие в комплексы Одним рычагом 0,03 0,04 0,045 0,05 Изменить число оборотов Двумя рычагами 0,045 0,05 0,055 0,07 шпинделя Тремя рычагами 0,06 0,065 0,07 0,09 Изменить величину подаОдним рычагом 0,03 0,04 0,045 0,05 Двумя рычагами 0,045 0,05 0,055 0,07 чи или направление Повернуть делительную головку или делительное 0,03 0,03 0,03 приспособление на одну позицию Повернуть приспособление с рабочей позиции на 0,065 0,065 0,07 загрузочную Поставить щиток ограШарнирный 0,04 0,045 0,055 0,07 ждения от стружки и Съемный 0,12 0,14 0,15 0,19 снять его 300 0,04 0,04 0,04 0,04 Длина Переместить стол в про500 0,10 0,10 0,10 0,10 перемедольном направлении на 750 0,21 0,21 0,21 щения в 1000 0,31 0,31 длину свыше 200 мм мм до 1500 0,47 Горизонтально-, вертикально- и Вспомогательное время, связанное с переходом универсально-фрезерные станки КАРТА 24 1. Время на обслуживание рабочего места I 750 Длина стола в мм до 75 Группа станков II III 1250 1800 IV 2500 Процент от оперативного времени 2,5 3,0 2. Подготовительно-заключительное время на партию 3,5 2 приспособлении 3 (патрон, патрон с 4 центром, центра, 5 болты с планками, 6 тиски) № позиции 1 А. На наладку станка, инструмента и приспособлений Группа станков Количество I II III Способ установки детали устанавливаеДлина стола в мм до 750 1250 1800 мых фрез* Время в мин. 10 11 12 В универсальном Без дели- 7 8 9 10 11 12 тельной головки С делительной головкой 4,0 IV 2500 13 2 14 16 18 20 св.2 16 19 22 24 - 16 17 20 21 2 20 22 26 28 св.2 22 25 30 32 13 16 19 21 В специальном Вручную 2 17 21 25 28 приспособлении св.2 19 24 28 32 15 18 21 24 при установке приПодъемни2 19 23 27 31 способления ком св.2 21 26 30 35 *При наладке станка с установкой набора фрез, предварительно скомплектованных на оправке, время определять по позициям 2,5,8 или 11. 13 Б. На дополнительные приемы Установить две стойки, придерживающие хобот 2 2 2 3 14 Установить промежуточную стойку на хоботе 2 2 2 3 15 Установить и снять круглый стол 7 8 9 10 16 Установить и снять копир 7 8 9 10 17 Повернуть шпиндельную бабку на угол с возвратом в первоначальное положение 4 4 4 6 18 Установить и снять домкрат 2 2 2 3 19 Установить и снять распорку 2 2 2 3 20 При настройке делительной головки на диффе3,5 4,5 5,0 6,0 ренциальное деление Продольно-фрезерные станки Вспомогательное время, связанное с переходом КАРТА 25 76 Измеряемый размер в мм до инструментИзмерительный Количество фрез (шпинделей), № позиции Время на проход Характер обработки. Способ установки инструмента на стружку Группа станков I II III Длина стола в мм до 1600 3000 6000 Время в мин. 6 7 8 9 10 11 12 13 14 15 16 17 18 В двух направлениях Фрезерование плоскостей, фасонных поверхностей и пазов Со взятием пробной стружки - - 1 2 3 4 - 0,07 0,07 0,10 - 0,27 0,46 0,65 - 0,29 0,50 0,75 0,95 0,39 0,65 0,95 1,2 - 0,32 0,55 0,80 - 0,36 0,65 0,95 1,2 0,48 0,85 1,2 1,6 - - 0,43 0,80 1,15 - 0,50 0,95 1,3 1,8 0,66 1,2 1,8 2,3 Шаблон 500 св. 500 - 0,55 0,60 0,70 0,75 - 1 2 3 4 - 1 2 3 4 Шта н300 0,65 ген500 0,70 цир- св. 500 0,75 куль Время на приемы, связанные с переходом, не вошедшие в комплексы 19 20 21 Изменить число оборотов шпинделя 22 23 Изменить величину подачи 24 25 26 27 устанавливаем ых на размер С установкой фрезы по лимбу направленииВ одном 2 3 4 5 приспособленияС установкой фрезы по шаблону 1 Фрезами, установленными на размер Переместить шпиндельную головку (верхнего или бокового шпинделя) на длину св. 100 мм. 1 0,80 0,85 0,90 Одним рычагом 0,045 0,05 0,07 Двумя рычагами 0,055 0,07 0,09 Тремя рычагами 0,07 0,11 0,14 Одним рычагом 0,03 0,045 0,07 Двумя рычагами 0,05 0,065 0,08 200 0,07 0,07 0,07 300 0,13 0,13 0,13 400 0,19 0,19 0,19 Длина перемещения в мм до 500 0,26 0,26 0,29 Примечание: во время, связанное с проходом, не включено время на обратное перемещение стола. Это время устанавливается по паспортным данным станка и прибавляется к времени на переход. 77 Время на обслуживание рабочего места и подготовительно-заключи- Продольно-фрезерные станки тельное время КАРТА 26 1. Время на обслуживание рабочего места Группа станков Длина стола в мм до Процент от оперативного времени I 1600 II 3000 III 6000 3,5 4,0 4,5 2. Подготовительно-заключительное время на партию Способ установки детали 1 В универсальном приспособлении (болты с 2 3 планками, тиски) 4 5 Количество устанавливаемых фрез* до № позиции А. На наладку станка, инструмента и приспособлений В специальном приспособле- Вручную нии при установке приспособ- Группа станков I II III Длина стола в мм до 1600 3000 6000 Время в мин. 2 21 25 28 св. 2 2 30 22 36 27 42 32 св. 2 2 31 27 38 32 46 37 6,0 7,0 8,0 Подъемником ления 6 св. 2 36 43 51 *При наладке станка с установкой набора фрез, предварительно скомплектованных на оправке, время определять по позициям 1,3 и5. Б. На дополнительные приемы 7 Повернуть фрезерную головку на угол с возвратом в первоначальное положение Вспомогательное время, связанное с переходом 78 Копировально-фрезерные станки КАРТА 27 № позиции Время на проход Характер обработки. Способ установки инструмента на стружку Группа станков I II III Длина стола в мм до 1250 1800 2500 Время в мин. 1 2 3 Копирное фрезерование на станках с полуавтоматическим цик- 0,03 0,04 0,055 0,18 0,24 0,26 0,29 0,37 0,40 0,09 0,11 0,15 0,04 - - Одним рычагом 0,04 0,045 0,05 Двумя рычагами 0,05 0,06 0,07 Тремя рычагами 0,07 0,08 0,09 лом или программным управлением Фрезерование криволинейных Наружные поверхности поверхностей и пазов по плоским копирам Закрытые поверхности Время на приемы, связанные с переходом, не вошедшие в комплексы 4 5 6 7 8 Повернуть копир для обработки следующей поверхности при многопереходных операциях Повернуть фрезерную головку для обработки вторым шпинделем Изменить число оборотов шпинделя 9 Изменить величину или Одним рычагом 0,04 0,045 0,05 10 направление подачи Двумя рычагами 0,05 0,06 0,07 Вспомогательное время на обслуживание рабочего места и подготовительно-заключительное время 79 Зубофрезерные станки КАРТА 28, лист 1 2 3 5 6 7 8 10 11 12 13 С ручным управлением 9 16 17 18 доДлина обработки в мм Подъемником Вручную Вес детали в кг до 1 3 5 8 12 20 30 30 80 120 Время в мин - - - 0,1 5 0,1 7 0,2 0 0,2 4 0,2 8 0,3 4 0,4 0 1,4 1,6 1,7 С поджатием центром - - - 0,3 5 0,4 4 0,5 5 0,6 5 0,7 5 0,8 5 1,1 2,1 2,3 2,4 Без поджатия центром - - - 0,2 9 0,3 8 0,4 6 0,5 5 0,6 5 0,7 5 1,0 2,0 - - 100 0,6 5 1,6 2,6 2,8 2,9 - - 2,1 3,1 3,3 3,4 св. 100 0,6 0 0,7 0 0,8 5 0,7 5 0,9 5 2,4 3,4 3,6 3,7 1,3 2,3 - - 1,5 2,5 - - 1,5 5 1,8 5 1,1 5 1,3 5 1,8 5 2,2 1,0 5 1,2 0 1,7 5 2,1 0 2,7 - 1,0 5 1,2 5 1,7 5 2,1 0,9 5 1,1 0 1,6 5 1,9 5 2,6 100 0,9 5 1,1 5 1,6 5 2,0 0,8 5 2,4 - 0,8 5 1,0 5 1,4 св. 100 0,7 5 0,9 5 2,0 3,0- - - 2,4 3,4 - - В центрах 1 С поджатием центром Вдоль оси колеса 2 1 Без поджатия центром Радиальная Тангенциальная При установке на оправке нескольких деталей добавлять на каждую последующую На оправке с подставками с выверкой по ин- Вдоль оси колеса 100 св. 100 - 100 - - - св. 100 - - - 1 - 0,5 0 0,6 0 0,6 5 0,7 5 0,8 5 0,9 5 1,2 0 2,2 - - 1 - - 0,9 0 - 1,4 1,2 5 1,7 5 - - 1,1 5 1,6 5 2,5 - 1,0 5 1,5 5 1,5 0 2 0,9 5 1,4 5 2,0 3,0 - - - - 0,1 2 0,1 4 0,1 7 0,2 0 0,2 3 0,2 7 - - - - - - - 1,9 2,1 2,4 2,8 4,4 5,5 6,2 - - - 2,1 2,3 2,6 3,0 4,6 5,7 6,4 - - - 2,6 2,8 3,1 3,5 5,1 6,2 6,9 2 14 15 Вид подачи Число проходов Тип станков 4 Способ установки детали На оправке с креплением гайкой 1 цикломС полуавтоматическим № позиции 1. Вспомогательное время на операцию 1 2 100 св. 100 100 80 1,0 19 20 Радиальная дикатору 1 св. 100 - - - 2,9 3,1 3,4 3,8 5,4 6,5 7,2 - - - - 1,8 0 2,0 2,3 2,7 4,3 5,4 6,1 0,4 6 0,4 0,5 0,5 0,6 0,6 0,7 1,7 1,9 8 0 5 0 5 0 1 0,6 0,6 0,7 0,7 0,8 0,8 Вдоль 22 1,9 2,1 св. 100 5 5 0 5 0 5 В центрах оси 1,1 1,2 1,2 1,3 1,3 1,4 1,4 23 2,4 2,6 100 колеса 5 0 5 0 5 0 5 2 1,5 1,6 1,6 1,7 1,7 1,8 24 2,7 2,9 св. 100 5 0 5 0 5 0 При мечан и е. При обработке на станке модели 5Б32 с подачей «вдоль оси колеса» указанное в карте время на один проход при длине обработки до 100 мм уменьшать на 0,2мин и при длине свыше 100 мм - на 0,4 мин. 100 21 2,1 2,2 2,7 3,0 Зубофрезерные станки Вспомогательное время на обслуживание рабочего места и подготовительно-заключительное время на партию КАРТА 28, лист 2 2. Время на обслуживание рабочего места Группа станков II III 12 св.12 I 6 Наибольший нарезаемый модуль в мм до Процент от оперативного времени 3,0 3,5 3,5 3. Подготовительно-заключительное время на партию № позиции А. На наладку станка, инструмента и приспособлений Группа станков I II III Наибольший нарезаемый моСпособ установки детали 6 дуль в мм до 12 св. 12 Время в мин. 1 2 На оправке в центрах На оправке с подставками 24 32 30 40 34 47 3,0 3,5 4,0 без снятия маховика 2,0 2,0 3,0 со снятием маховика 5,0 6,0 - 4,0 5,0 - 3,0 5,0 - Б. На дополнительные приемы При настройке станка для обработки зубчатых колес с косым зу- 3 4 бом При настройке станка для обработки колес с косым зубом 5 β ≥ 30º при разноименном наклоне зубьев нарезаемого коле- са и фрезы При настройке станка для обработки червячных колес с танген- 6 циальной подачей Выверить оправку для детали на станке по индикатору 7 № В. На пробную обработку деталей Содержание работы Число зу- Нарезаемый модуль в мм до 81 позиции бьев на- 3 5 резаемого № позиции колеса 8 20 1,5 2,0 9 Пробная обработка зубьев 40 2,0 2,5 10 80 2,5 3,5 Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время Способ установки детали На оправке с креплением 5 6 7 8 9 В цанговом патроне с креплением 10 11 12 13 14 св. 12 Время в мин. 3,0 3,5 4,0 4,5 5,0 6,0 7,0 8,0 10,0 Зубодолбежные станки КАРТА 29, лист 1 Характер выверки 1 3 5 8 12 20 30 Время в мин. 2 4 12 1. Вспомогательное время на операцию Вес детали в кг до 1 3 8 В центрирующем приспособлении для колес с внутренним зацеплением с пневматическим зажимом гайкой с шайбой гидропластом с помощью ключа пневматическим зажимом гайка с шайбой гидропластом с помощью ключа маховичком или ключом пневматическим зажимом маховичком или ключом пневматическим зажимом болтадвумя ми с планка тремя ми рукоятками двумя экстремя центрикового зажима 0,23 0,28 0,33 0,37 0,41 0,50 0,60 0,29 0,35 0,41 0,47 0,55 0,65 0,85 0,33 0,38 0,42 0,49 0,55 0,65 - 0,29 0,35 0,41 0,46 0,50 0,60 0,75 0,35 0,42 0,49 0,55 0,65 0,75 1,0 0,39 0,45 0,50 0,60 0,65 0,75 - 0,34 0,36 - - - - - 0,31 0,33 - - - - - с совмещением профиля детали и инструмента 0,40 0,43 - - - - - 0,37 0,40 - - - - - - 0,44 0,47 0,48 0,55 0,60 0,65 0,75 - 0,50 0,55 0,55 0,65 0,70 0,75 0,90 - 0,36 0,38 0,39 0,43 0,47 0,55 0,65 - 0,39 0,41 0,44 0,46 0,50 0,55 0,65 без выверки с совмещением профиля детали и инструмента без выверки 82 15 резьбовым кольцом 0,40 0,43 креплеПри установке одновременно нескольких деталей нием 16 добавлять к времени на операцию на каждую по- 0,08 0,09 следующую деталь свыше одной Вспомогательное время, время на обслуживание рабочего места и 0,47 0,50 0,55 0,60 - 0,10 0,12 - - - Зубодолбежные станки КАРТА 29, лист 2 подготовительно-заключительное время 2. Время на обслуживание рабочего места Группа станков I 6 3,0 Наибольший нарезаемый модуль в мм до Процент от оперативного времени II 12 3,5 3. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений № позиции Группа станков 1 Способ установки детали На оправке, в патроне В центрирующем приспособлении для колес с вну- 2 I II Наибольший нарезаемый модуль в мм до 6 12 Время в мин. 24 28 тренним зацеплением 26 31 5,0 6,0 Б. На дополнительные приемы Установить и снять направляющие буксы для обра- 3 ботки зубчатых колес с косым зубом № позиции В. На пробную обработку деталей 4 Нарезаемый модуль в см до Содержание работы 3 5 6 12 Время в мин. Обработка нескольких зубьев, измерение и установка размера обработки 2,5 Вспомогательное время, время на обслуживание рабочего места и 83 6,0 12 15 Зубошевинговальные станки КАРТА 30 подготовительно-заключительное время На центровой оправке, в центрах № позиции 1. Вспомогательное время на операцию Вручную Подъемником Способ установки деВес детали (или детали с оправкой) в кг до Тип станков 1 3 5 8 12 20 30 30 80 тали Время в мин. с деталью, предварительно надетой 1 на оправку (работа 0,10 0,12 0,15 0,18 0,22 0,27 0,32 1,3 1,4 с двумя оправкаС полуавтоматими) ческим циклом с надеванием детали на оправку 2 0,27 0,35 0,41 0,50 0,60 0,70 0,95 1,8 2,1 (работа с одной оправкой) с деталью, предварительно надетой 3 на оправку (рабо- 0,20 0,22 0,25 0,28 0,32 0,37 0,42 1,4 1,5 та с двумя оправС ручным управками) лением с надеванием детали на оправку 4 0,37 0,45 0,50 0,60 0,70 0,80 1,05 1,9 2,2 (работа с одной оправкой) 2. Время на обслуживание рабочего места Процент от оперативного времени 3. Подготовительно-заключительное время на партию № позиции Способ установки детали 5 В центрах на оправке 3,0 Время в мин. 13 Б. На пробную обработку деталей 6 Оперативное время на изготовление детали в мин до 2 5 св. 5 Время на пробную обработку детали в мин 3 4 6 84 Вспомогательное время, время на обслуживание рабочего места и Зубозакругляющие станки подготовительно-заключительное время КАРТА 31 1. Вспомогательное время на операцию № позиции Вес детали в кг до 1 2 3 Способ установки детали 1 3 5 8 12 20 30 Время в мин На оправке с креплением На оправке с пневматическим зажимом гайкой с шайбой пневматическим зажимом 0,22 0,28 0,36 0,27 0,34 0,43 0,32 0,40 0,47 0,36 0,46 0,50 0,40 0,55 0,55 0,50 0,65 0,65 0,60 0,85 0,75 гайкой с шайбой 0,42 0,49 0,55 0,60 0,70 0,80 1,0 0,18 0,20 0,23 0,26 0,30 0,35 0,40 поддерживаю4 щей стойкой с 5 креплением В центрах 2. Время на обслуживание рабочего места Процент от оперативного времени 3. Подготовительно-заключительное время на партию № позиции 6 А. На наладку станка, инструмента и приспособлений Способ установки детали На оправке, в центрах № позиции 7 Б. На пробную обработку деталей Содержание работы Пробная обработка деталей Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время 85 3,0 Время в мин 13 Время в мин 2,0 Зубострогальные станки для прямозубых конических колес КАРТА 32 креплениемВ цанговом патроне с креплениемНа оправке с № позиции Способ установки детали 1 2 3 4 5 6 7 8 гайкой с шайбой пневматическим зажимом 1. Вспомогательное время на операцию Вес детали в кг до Характер вы1 3 5 8 12 верки Время в мин. без выверки гайкой с шайбой с совмещением профиля пневматическим задетали и жимом инструмента маховичком или ключом без выверки пневматическим зажимом маховичком или ключом с совмещением профиля детали и пневматическим заинструмента жимом 20 30 0,32 0,38 0,44 0,50 0,60 0,70 0,85 0,26 0,31 0,36 0,40 0,44 0,55 0,65 0,50 0,60 0,70 0,75 0,85 1,0 1,20 0,46 0,50 0,60 0,65 0,70 0,85 1,0 0,25 0,27 - - - - - 0,22 0,24 - - - - - 0,45 0,48 - - - - - 0,42 0,45 - - - - - При черновой обработке в два прохода, на 0,20 второй проход добавлять 1. Время на обслуживание рабочего места 9 № позиции Группа станков I II III Наибольший нарезаемый модуль в мм до 6 10 16 Процент от оперативного времени 3,5 4,0 4,5 2. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений Группа станков I II III Наибольший нарезаемый модуль Способ установки детали в мм до 6 10 16 Время в мин. 10 На оправке или в патроне № позиции 11 34 40 Б. На пробную обработку деталей Нарезаемый модуль в мм до Содержание работы 3 5 8 12 45 16 Время в мин. Пробная обработка зубьев 5 86 7 9 10 12 18 19 20 21 22 КАРТА 33 без снятия протяжки со станка со снятием протяжки со станка вручную 1 1 2 3 Диаметр протяжки в мм до Число проходов На подставке без крепления 17 В центрирующем делительном приспособлении с На центрирующей оправке креплением прижимными планками без крепления 16 Протягивание цилиндрических многошлицевых фасонных отверстий 15 Протягивание рифлений в пазах пазовПротягивание 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Горизонтально-протяжные станки для внутреннего протягивания 1. Вспомогательное время на операцию Вид Способ установки Вручную Подъемником обрадетали Вес детали в кг до ботки 1 3 5 8 12 20 30 30 50 80 ≥120 Время в мин. Добавлять к времени № позиции Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время 20 40 80 св. 80 20 40 80 20 40 80 20 40 80 0,18 0,18 0,22 0,21 0,23 0,28 0,36 0,40 0,50 0,50 0,55 0,70 0,19 0,19 0,23 0,22 0,24 0,29 0,37 0,41 0,50 0,50 0,55 0,70 0,20 0,20 0,24 0,28 0,23 0,25 0,30 0,38 0,42 0,50 0,50 0,60 0,75 0,22 0,22 0,26 0,30 0,25 0,27 0,32 0,40 0,44 0,55 0,55 0,60 0,75 0,24 0,24 0,28 0,32 0,27 0,29 0,34 0,42 0,46 0,55 0,55 0,60 0,75 0,28 0,28 0,32 0,36 0,31 0,33 0,38 0,44 0,50 0,60 0,60 0,65 0,80 0,31 0,31 0,35 0,38 0,34 0,36 0,48 0,55 0,65 0,70 - 0,65 0,65 0,70 0,75 0,70 0,75 0,85 0,90 1,0 1,05 - 0,75 0,75 0,80 0,85 0,80 0,85 0,95 1,00 1,1 1,15 - без снятия протяжки со станка со снятием протяжки со станка Первый проход Последующий проход 0,14 0,16 0,18 0,20 0,22 0,26 0,30 0,70 0,85 Первый проход Последующий проход 0,18 0,19 0,21 0,22 0,26 0,28 0,32 0,75 0,90 без снятия протяжки со станка со снятием протяжки со станка Первый проход Последующий проход - Первый проход Последующий проход - - - - - - - 0,08 0,11 - - - 0,65 0,70 0,90 1,3 1,45 1,45 1,65 0,08 - - - 0,70 0,75 0,95 1,35 1,50 1,50 1,70 0,11 при одновременной установке 0,08 0,09 0,11 0,13 нескольких деталей на каждую последующую свыше одной 87 - - - - - - - на операцию 23 на поворот делительного приспособления на следующую позицию 0,035 2. Время на обслуживание рабочего места Процент от оперативного времени 3. Подготовительно-заключительное время на партию № позиции Способ установки детали 24 На подставке, опорной плите, оправке, без снятия протяжки делительном приспособлении 25 со снятием протяжки Время в мин. 7 12 Вертикально-протяжные станки для наружного протягивания Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время № позиции 3,0 КАРТА 34 1. Вспомогательное время на операцию Вес детали в кг до 1 Способ установки детали 3 5 8 12 20 30 0,21 0,37 0,47 0,40 0,55 0,27 0,31 0,26 0,26 0,46 0,55 0,49 0,65 - Время в мин. 1 С пазом без крепления 2 одной планкой и гайкой 3 двумя В при4 винтовым зажимом одним способле5 с помощью ключа двумя нии с креп6 рукояткой эксцен- одной лением 7 трикового зажима двумя 8 пневматическим зажимом на последующий проход при 9 многопроходной обработке Добавлять к на поворот делительного при10 времени на способления на последуюоперацию щую позицию на смену протяжки при рабо11 те в несколько проходов 0,09 0,19 0,25 0,20 0,27 0,13 0,16 0,13 0,10 0,21 0,27 0,22 0,29 0,15 0,18 0,15 0,11 0,23 0,29 0,24 0,32 0,16 0,19 0,16 0,14 0,28 0,36 0,29 0,38 0,19 0,23 0,19 0,17 0,33 0,43 0,36 0,47 0,23 0,27 0,22 - 0,10 - 0,03 - 0,12 2. Время на обслуживание рабочего места Процент от оперативного времени 3,5 3. Подготовительно-заключительное время на партию 88 № позиции 12 13 Способ установки детали В приспособлении Время в мин. без смены зажимного приспособления со сменой зажимного приспособления 10 15 Зубошлифовальные станки Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время КАРТА 35 1. Вспомогательное время на операцию № позиции 2. 1 2 3 4 5 6 Вес детали в кг до Тип станков Способ установки детали Работаю- одним на шпиндельной щие мето- кругом оправке дом обкат- двумя в центрах или на кругами центровой оправке ки на шпиндельной оправке Работающие методом в приспособлении копирования для шлифования внутреннего зуба на одно пробное измерение детали в процессе шлифоДобавлять к времени вания на последующий на операцию проход при многопроходной операции 3 5 8 12 20 30 Время в мин. 1,0 1,15 1,2 1,3 1,4 1,6 1,2 1,25 1,3 1,35 1,4 1,45 1,0 1,15 1,2 1,3 1,4 1,6 1,35 1,40 1,60 1,65 1,70 1,95 0,16 0,11 3. Время на обслуживание рабочего места Процент от оперативного времени 4. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений 89 8,5 № позиТип станков ции 7 одним дисковым кругом Работающие методом обкатки 8 двумя тарельчатыми кругами 9 Работающие методом копирования Б. На дополнительные приемы 10 Установить и снять шлифовальный круг 11 Править шлифовальный круг Время в мин. 22 29 18 3 2 Шлицешлифовальные станки Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время КАРТА 36 № позиции 1. Вспомогательное время на операцию Вес детали в кг до Способ установки детали 3 5 8 12 20 30 Время в мин. 1 В центрах 0,41 0,45 0,49 0,55 0,60 0,70 2 В цанговом патроне с поджатием центром 0,48 0,55 0,60 0,65 0,70 - 3 Добавлять к времени на операцию на одно 4 пробное измерение в процессе шлифова5 ния микрометром 0,17 скобой 0,10 калибром – кольцом шлицевым 0,23 2. Время на обслуживание рабочего места Процент от оперативного времени 9,0 3. Подготовительно-заключительное время на партию № позиСпособ установки детали Метод шлифования ции 1 В центрах или патроне с поджатием шлифование профиля или дна центром впадины одним фасонным кругом 90 Время в мин. 22 шлифование боковых сторон двумя фасонными кругами шлифование боковых сторон и дна впадины двумя плоскими и одним фасонным кругом 2 3 Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время 24 27 Резьбошлифовальные станки КАРТА 37 1. Вспомогательное время на операцию № позиции Тип Способ уста- Характер выЗатраты времени станков новки детали верки 1 2 без выверки С ручным управлением В центрах 3 4 5 6 7 С полуавтоматическим циклом с совмещением профиля на первый проход детали и инструмента на каждый последующий проход без выверки Вес детали в кг до 1 3 5 8 Время в мин. 0,30 0,33 0,36 0,40 0,39 0,43 0,47 0,55 0,11 0,29 с совмещенина операцию ем профиля 0,38 детали и инструмента Добавлять к времени на операцию на скобой резьбовой одно пробное измерение в процессе микрометром шлифования резьбовым В центрах 0,32 0,35 0,3 0,42 0,46 0,50 0,11 0,23 2. Время на обслуживание рабочего места Процент от оперативного времени 9,0 3. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений № позиции 8 9 10 Способ установки В центрах Тип станков Время в мин. С ручным управлением 21 С полуавтоматическим циклом 15 Б. На дополнительные приемы Установить и снять шлифовальный круг 91 6 11 Править шлифовальный круг после смены (предварительно) 3 12 Накатать профиль у многониточного круга 25 13 Настроить механизм затылования резьбы со сменой кулачка 7 14 Проверить профиль на специальном оптическом приборе (в лаборатории) 10 Центровальные станки Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время КАРТА 38 № позиции 1. Вспомогательное время на операцию Длина заготовки в мм до Тип станков 1 2 3 С полуавто4 5 матическим циклом 6 7 8 9 10 С ручным 11 управлением 12 Характер обработки Диаметр заготовки в мм до 200 25 60 100 16 25 60 100 160 25 60 100 16 0,10 0,13 0,19 0,23 0,06 0,09 0,11 0,12 0,16 0,19 0,25 0,29 1. Центров тисках с вание отвервинтовым застий. жимом 2. Фрезерование торв тисках с цов и ценпневматичетрование отским зажимом верстий Центрование одного отверстия на одношпиндельном или двух отверстий на двустороннем станке 400 600 1000 1500 Время в мин. 0,11 0,17 0,23 0,52 0,07 0,10 0,12 0,42 0,17 0,23 0,29 0,6 0,12 0,19 0,52 0,59 0,08 0,11 0,42 0,49 0,18 0,25 0,6 0,65 2. Время на обслуживание рабочего места Процент от оперативного времени 0,13 0,23 0,59 0,65 0,09 0,12 0,49 0,55 0,19 0,29 0,65 0,7 0,52 0,65 0,42 0,55 0,6 0,7 - 3,0 3. Подготовительно-заключительное время на партию А. На наладку станка, инструмента и приспособлений № позиции 13 14 Способ установки детали В тисках Время в мин. на центровальных станках с ручным управлением 5,0 на фрезерно-центровальном полуавтомате 10,0 92 Б. На дополнительные приемы 15 Установить поддерживающую стойку на размер обрабатываемой детали 93 1,5 Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время Токарные многошпиндельные полуавтоматы, агрегатные сверлильные и расточные полуавтоматы, резьбонакатные станки с плоскими плашками Количество Наименование станков Характеристика станков 1 Токарные многошпиндельные гори- 2 зонтальные и вертикальные полуав- 3 томаты Число шпинделей 4 5 I 7 9 10 11 Агрегатные сверлильные и расточные полуавтоматы Группа станков 6 8 II 12 13 инструментов в наладке III 14 Наибольший диаметр просверливаемого отверстия в мм до № позиции КАРТА 39 Время на оббочего места в процентах от оперативного 4 - времени 8 6 - 9 8 3 10 4,0 6 4,5 18 5,0 св.18 3 5,5 4,5 6 5,0 18 5,5 св. 18 3 6,0 5,0 6 5,5 св. 6 6,5 - 3,0 10 35 св. 35 15 Резьбонакатные станки, работающие плоскими плашками служивание ра- - При мечан и е. Вспомогательное время, связанное с операцией, для станков данной группы определяется в следующем порядке. 1. Для токарных многошпиндельных полуавтоматов устанавливается по паспортным данным вспомогательное время на подводы инструмента на размер обработки, холостые ходы и время на переключение шпинделя на следующую позицию. 2. Для агрегатных сверлильных и расточных станков с полуавтоматическим циклом по картам нормативов определяется вспомогательное время на установку и снятие детали и устанавливается по паспортным данным станка время на подводы и отводы инструмента. 3. Для резьбонакатных станков – автоматов, работающих плоскими плашками, вспомогательное время не рассчитывается. II. Обработка абразивными инструментами Подготовительно-заключительное время на партию деталей 94 Среднесерийное производство № позиции Круглое наружное шлифование КАРТА 40 Наибольший диаметр устанавливаемого изделия D, мм до 360 560 Вид обработки и наладки Время в мин. 1. На наладку станка, инструмента и приспособлений 1 Круглое наружное шлифование 10 2 Групповая обработка деталей (с частичной подналадкой станка без 8 12 9 смены зажимного приспособления) 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки 3 Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 7,0 3. Добавлять к времени на наладку станка 4 При обработке конических поверхностей с поворотом стола на угол 5 При обработке с люнетом 6 При обработке с приспособлением автоматического измерения в процессе шлифования 7 При установке шлифовального круга позиции№ 2 3 10,0 10,0 6,0 8,0 0,5 рукояткой ры0,12 чага 0,13 0,15 0,18 - - 0,12 0,14 0,17 - 0,20 0,23 0,29 0,16 0,17 - - - 20 30 - - - - - - - - - - - - 0,20 - - - - - - 0,30 0,35 0,41 0,46 0,65 0,75 - - 0,27 0,31 0,37 0,44 0,60 0,70 - - - 0,41 0,49 0,58 0,70 0,85 1,1 - - - 0,31 0,38 0,45 0,52 0,70 0,8 пневматиче0,10 В патроне с креплени- ским зажимом ем ключом 0,16 5 рукояткой рычага 8 3,0 0,25 Способ установки детали маховиком че0,15 рез шпиндель 7 2,0 Масса детали в кг до 1,0 3 5 8 12 Время в мин. 4 6 4,0 Среднесерийное производство Круглое наружное шлифование Вспомогательное время на установку и снятие де тали в цанговом патроне 1 3,0 пневматичеВ патроне с поджатиским зажимом ем центром и креплением ключом маховиком через шпиндель Вспомогательное время на установку и снятие де тали в цанговом патроне 95 Среднесерийное производство Круглое наружное шлифование КАРТА 41, лист 1 № позиции 1. Установить и снять деталь вручную Способ установки детали Способ подвода пиноли зад0,25 ней бабки Масса детали в кг до 0,5 1,0 3 5 8 12 20 30 Время в мин. 1 2 Вращением маховичка с надеваПневматическим устройнием хоством или отводной рукоятмутика кой В центрах 3 Вращением маховичка без наде4 Пневматическим устройвания хоством или отводной рукоятмутика кой 5 Вращением маховичка В центрах с самоза6 Пневматическим устройжимным поводством или отводной рукоятковым патроном кой Вращением маховичка 7 В центрах с самоза- Пневматическим устрой8 жимным хомутиком ством или отводной рукояткой с надева- Вращением маховичка 9 нием хо- Пневматическим устрой10 В центрах мутика ством или отводной рукояткой и неподвижном без наде- Вращением маховичка люнете вания хо- Пневматическим устрой11 12 мутика ством или отводной рукояткой 0,24 0,27 0,30 0,36 0,43 0,51 0,64 0,75 0,87 0,21 0,23 0,27 0,30 0,38 0,48 0,56 0,70 0,81 0,15 0,16 0,19 0,22 0,27 0,33 0,37 0,46 0,55 0,12 0,14 0,15 0,19 0,22 0,27 0,33 0,39 0,48 - - 0,26 0,30 0,33 0,37 0,42 0,50 0,58 0,22 0,26 0,28 0,33 0,38 0,45 0,53 - - 0,28 0,33 0,36 0,42 0,46 0,53 0,58 0,25 0,29 0,31 0,35 0,41 0,49 0,56 0,44 0,49 0,55 0,64 0,70 0,75 0,81 0,99 1,16 0,41 0,45 0,50 0,58 0,64 0,70 0,81 0,93 1,10 0,37 0,39 0,42 0,46 0,50 0,58 0,61 0,70 0,81 0,34 0,36 0,38 0,42 0,45 0,51 0,56 0,64 0,70 № позиции 2. Установить и снять деталь подъемником, краном Подъемником на станке Способ установки Способ подвода пиноли детали задней бабки 39 Масса детали в кг до 80 200 500 1000 30 80 200 500 1000 1500 2,4 2,3 2,9 2,8 3,5 3,3 4,1 3,9 4,6 4,5 4,2 4,1 4,6 4,5 5,2 5,1 5,8 5,7 6,4 6,3 6,7 6,5 1,9 1,8 2,4 2,3 2,9 2,8 3,3 3,2 3,8 3,7 3,7 3,6 4,1 4,1 4,6 4,5 5,1 4,9 5,5 5,4 5,9 5,8 2,9 2,8 3,6 3,5 4,3 4,2 5,2 5,1 6,0 5,9 4,6 4,5 5,3 5,2 6,0 5,9 6,9 6,8 7,7 7,6 8,3 8,1 2,8 2,5 3,2 3,1 3,9 3,8 4,8 4,7 5,6 5,4 4,4 4,3 4,9 4,8 5,6 5,5 6,6 6,5 7,3 7,2 7,7 7,6 Время в мин. 13 14 В центрах с надеванием хомутика 15 16 без надевания хомутика 17 18 с надеванием хомутика В центрах 19 20 Мостовым краном без надевания хомутика Вращением маховичка Пневматическим устройством или отводной рукояткой Вращением маховичка Пневматическим устройством или отводной рукояткой Вращением маховичка Пневматическим устройством или отводной рукояткой Вращением маховичка Пневматическим устройством или отводной рукояткой При мечан и я : 96 1. В тех случаях, когда время на надевание хомутика перекрывается основным (машинным) временем, работу 2. следует вести с двумя хомутиками и время на установку и снятие детали брать по позициям «без надевания хомутика». При переустановке детали время по карте применять с коэффициентом 0,8. Среднесерийное производство Круглое наружное шлифование Вспомогательное время на установку и снятие детали на центровой оправке КАРТА 41, лист 2 № позиции 3. Установить и снять деталь вручную, подъемником 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Вручную Способ установки Способ подвода пино- детали ли задней бабки Подъемником Масса детали в кг до 0,25 0,5 1,0 3 5 8 12 20 30 30 50 Время в мин. На центровой гладкой или шлицевой оправке при свободном надевании детали при тугом надевании детали Вращением маховичка 0,22 0,25 0,27 0,30 0,38 0,46 0,58 0,70 0,87 2,20 2,5 Пневматическим устрой- 0,17 0,20 0,23 0,27 0,35 0,43 0,5 0,64 0,75 2,10 2,4 ством Вращением маховичка 0,34 0,38 0,43 0,51 0,64 0,75 0,87 1,04 1,4 Пневматическим устрой- 0,3 0,35 0,38 0,46 0,52 0,7 0,75 0,98 1,3 ством Вращением маховичка 2,9 2,8 0,35 0,38 0,44 0,52 0,64 0,75 - - - - - - 0,23 0,25 0,27 0,30 0,41 0,51 0,21 0,22 0,24 - - - - - - На центровой разПневматическим устрой- 0,31 0,35 0,38 0,46 жимной оправке ством Вращением маховичка На центровой Пневматическим оправке с ролиустройством или отводковым замком ной рукояткой Вращением маховичка На центровой быстро- Пневматическим оправке с съемной устройством или отводной рукояткой креплеВращением маховичка нием Пневматическим устройгайкой простой ством или отводной руили кояткой 2,5 2,4 0,33 0,37 0,41 0,49 0,52 0,7 0,81 0,98 1,16 2,5 2,78 0,29 0,33 0,37 0,44 0,48 0,58 0,71 0,93 1,04 2,4 2,6 0,45 0,51 0,58 0,7 0,75 0,87 1,04 1,27 1,5 0,4 0,46 0,52 0,64 0,7 0,81 0,98 1,3 1,5 2,9 2,8 3,1 3,0 шайбой Установить и снять Вращением маховичка 0,14 0,15 0,16 0,18 0,24 0,29 0,33 0,41 0,52 1,85 2,10 0,1 0,13 0,14 0,15 0,2 0,25 0,27 0,35 0,46 1,75 1,95 деталь с оправкой Пневматическим устройством или отвод(при работе с двумя ной рукояткой оправками) Установка на оправке каждой последующей 0,07 0,09 0,1 0,12 детали свыше одной 97 Среднесерийное производство Вспомогательное время на установку и снятие детали в цанговом патроне Бесцентрово-шлифовальные станки КАРТА 42 № позиции Вид обработки и наладки Время, мин 1. На наладку станка, инструмента и приспособлений 1 2 Шлифование с продольной подачей Шлифование с радиальной пода- без упора по длине 13 13 3 чей 15 с упором по длине 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки Получение инструмента и приспособлений исполнителем 4 работы до начала и сдача их после окончания обработки 7,0 партии деталей 3. Добавлять к времени на наладку станка При обработке в несколько рабочих ходов (операций) на 5 каждый последующий ход (изменение наладочных размеров 3,0 6 7 8 9 10 и режимов резания) При установке и снятии шлифующего или ведущего круга При установке и снятии выталкивателя При замене ножа Установить и снять (подвести или отвести) лоток Править шлифовальный круг 7,0 5,0 4,0 3 3 4. На пробную обработку деталей № позиции 11 12 13 Диаметр детали, мм Вид обработки Шлифование с продольной подачей Шлифование с радиальной подачей 50 100 - Допуск на обработку, мм 0,015 0,05 св. 0,05 Время, мин. 5,0 3,0 2,0 8,0 5,0 3,0 3,5 3,0 2,0 Среднесерийное производство Вспомогательное время на установку и снятие детали Бесцентровое шлифование КАРТА 43 98 № позиции Диаметр детали в мм до Характер обработки. Способ установ- Длина детаки детали ли в мм до 10 20 35 50 100 св. 100 Время, мин. Установить деталь в лоток 1 50 0,02 50 0,021 0,028 0,039 0,046 0,063 100 0,024 0,033 0,044 0,051 0,069 0,092 300 0,029 0,041 0,054 0,069 0,092 0,1 5 500 0,033 0,046 0,06 0,075 0,098 0,11 6 1000 0,26 0,37 0,42 0,55 0,77 1,0 - 0,04 0,05 0,06 0,07 0,08 0,11 - 0,048 0,06 0,07 0,08 0,11 0,13 2 3 4 С продольной подачей на рабочий Установить деталь ход на опорный нож 7 Врезное 8 Установить деталь на опорный нож Установить деталь на опорный нож и снять ее 0,028 0,035 0,041 0,055 0,069 0,08 Среднесерийное производство № Вспомогательное время на установку и снятие детали в специальных патронах Способ установки детали Внутреннее шлифование КАРТА 44, лист 1 1. Установить и снять деталь вручную Способ крепления Масса детали в кг до 0,25 0,5 1 3 8 99 12 20 позиции 1 2 3 4 5 6 позиции№ 7 1 2 3 4 5 № позиции 6 7 8 Время, мин. Патрон мембранный для тонкостенРукояткой рычага 0,13 ных деталей Патрон для шлифо- Рукояткой пневматичевания отверстий циского зажима линдрических зубчатых колес с фикса- Скользящими планками цией роликом по и болтами зубу Патрон для шлифо- Рукояткой пневматичевания отверстий ци- ского зажима и планками линдрических зубчаСкользящими планками тых колес с фиксаи болтами цией по отверстию Патрон для шлифо- Рукояткой пневматического зажима вания отверстий конических зубчатых Скользящими планками колес и болтами 0,14 0,15 0,16 - - - 0,17 0,2 0,27 0,35 0,39 0,46 0,54 0,69 0,86 1,2 1,38 1,55 0,14 0,16 0,23 0,28 0,32 0,37 0,41 0,5 0,69 0,92 1,03 1,2 0,14 0,16 0,21 0,27 0,31 0,35 0,48 0,57 0,8 1,09 1,2 1,38 8 12 20 Масса детали в кг до Способ установки детали 0,25 0,5 1 3 5 Время, мин В бесключевом патроне без выверки без выверки С креплением с выверкой на биение мелком ключом с выверкой индикатором С креплением ав- без выверки томатическим за- с выверкой на бижимом ение мелком 0,09 0,12 0,14 0,18 0,2 0,24 - - 0,17 0,2 0,26 0,37 0,38 0,49 0,5 0,52 0,44 0,49 0,55 0,63 0,69 0,75 0,86 1,15 0,86 0,88 1,09 1,32 1,44 1,55 1,78 2,19 0,12 0,14 0,15 0,19 0,22 0,26 0,32 0,35 0,29 0,30 0,36 0,46 0,52 0,58 0,69 0,92 2. Установить и снять деталь подъемником, краном Подъемником при станке Мостовым краном Масса детали в кг до Способ установки детали 30 80 30 80 Время, мин. В патроне с креплением ключом 2,53 2,99 4,26 4,72 В патроне с креплением пневматическим зажимом 2,0 100 2,53 3,68 4,26 Среднесерийное производство Шлифование торцов на круглошлифовальных станках КАРТА 45, лист 1 Неполное штучное время № позиции 1. Неполное штучное время 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 Длина шлифования мм до 6,3 8 10 16 25 40 50 63 Измеряемая 32 длина в мм до 100 200 500 100 200 500 100 200 500 100 200 500 100 200 500 100 200 500 100 200 500 100 200 500 0,17 0,96 1,26 1,71 0,97 1,28 1,72 1,0 1,30 1,74 - 0,35 0,99 1,28 1,73 1,01 1,30 1,76 1,03 1,32 1,78 - Диаметр шлифования в мм до 50 200 80 125 Припуск на сторону в мм до 0,17 0,35 0,25 0,50 0,25 0,50 0,25 0,50 Неполное штучное время в мин. 1,03 1,32 1,8 1,05 1,34 1,82 1,08 1,38 1,85 1,12 1,41 1,89 - 1,07 1,36 1,84 1,09 1,38 1,86 1,12 1,41 1,89 1,19 1,50 1,95 - 1,12 1,41 1,93 1,14 1,43 1,95 1,18 1,47 1,99 1,26 1,54 2,06 1,31 1,61 2,13 - 1,16 1,45 1,97 1,19 1,49 2,01 1,24 1,53 2,05 1,36 1,62 2,11 1,41 1,71 2,22 - 1,17 1,46 1,98 1,20 1,50 2,04 1,26 1,56 2,07 1,39 1,69 2,17 1,45 1,74 2,26 1,62 1,91 2,43 1,73 2,02 2,54 - 1,23 1,52 2,04 1,27 1,57 2,08 1,35 1,63 2,15 1,49 1,78 2,30 1,59 1,88 2,40 1,83 2,12 2,64 1,91 2,22 2,74 - 1,27 1,57 2,13 1,32 1,62 2,18 1,39 1,70 2,26 1,54 1,85 2,41 1,65 1,95 2,52 1,90 2,20 2,77 2,05 2,35 2,92 2,21 2,52 3,08 Среднесерийное производство Шлифование торцов на круглошлифовальных станках КАРТА 45, лист 2 Неполное штучное время 2. Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: 1. Диаметра устанавливаемого изделия и измерительного инструмента Измерительный инструмент Группы станков: диаметр устанавливаемого Универсальный Шаблон изделия, мм Коэффициент 101 Без измерения 1,35 1,65 2,21 1,41 1,72 2,28 1,51 1,81 2,37 1,74 2,03 2,59 1,84 2,14 2,70 1,92 2,22 2,79 2,37 2,67 3,23 2,59 2,89 3,46 360 1,0 0,97 0,9 500 1,17 1,1 1,0 2. Обрабатываемого материала, точности размера и шероховатости поверхности (см. карту 3. Точности и жесткости станка (см. карту ) 4. Партии деталей (см. карту ) ) 3. Подготовительно-заключительное время брать по карте 4. 4. Время на установку и снятие детали брать по карте 5 Подготовительно-заключительное время на партию деталей Среднесерийное производство Плоскошлифовальные станки КАРТА 45, лист 3 № позиции Длина (диаметр) стола, мм, до Вид обработки и наладки 630 (400) 1000 (800) 2000 (1600) Время, мин 1. На наладку станка, инструмента и приспособлений 1 Шлифование плоскостей 6,5 7 8 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки 2 Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 7,0 3. Добавлять к времени на наладку станка 3 4 5 При обработке в тисках или специальном приспособлении При обработке с приспособлением автоматического измерения в процессе шлифования дискового При установке и снятии чашечного шлифовального круга сегментного Вспомогательное время на установку и снятие детали в тисках 1,3 1,5 2,0 10 10 10 5,0 6,0 7,0 5,5 6,5 7,5 7,5 8,5 9,5 Среднесерийное производство Плоское шлифование Способ Состоя- Харакустановки ние уста- тер выдетали новочной верки поверхности Число одновременно № позиции КАРТА 46, лист 1 Масса детали в кг, до 0,01 0,03 0,05 0,08 0,25 0,5 1,0 102 3 5 8 12 20 30 В тисках с винтовым зажимом 8 9 10 В тисках с пневмати11 ческим за12 жимом 13 14 15 16 17 18 устанавливаемых деталей без выверки 7 с выверкой реймусом 6 без выверки 5 реймусомс выверкой 4 Обработанная (или необработанная из проката) 3 Необработанная (отливка для обдирочного шлифования) 2 Необработанная (отливка для обдирочного шлифования) Обработанная (или необработанная из проката) 1 Время, мин 1 0,15 0,11 0,1 0,13 0,22 0,23 0,24 0,26 0,32 0,36 0,39 0,44 0,49 2 0,22 0,16 0,15 0,2 0,35 0,36 0,37 0,41 0,49 0,56 0,6 - 3 0,29 0,22 0,21 0,26 0,43 0,44 0,48 0,56 0,67 0,73 - - 4 0,36 0,25 0,24 0,31 0,53 0,55 0,56 0,61 0,78 0,89 - - 6 0,44 0,33 0,32 0,4 0,67 0,72 0,78 0,84 1,0 - - - 8 0,55 0,4 0,38 0,48 0,79 0,84 0,89 1,0 1,17 - - - - 10 0,61 0,45 0,46 0,56 0,89 0,95 1,0 1,12 1,34 - - - - 1 - - - - 0,26 0,29 0,31 0,34 0,36 0,40 0,47 0,51 0,56 1 1 - - - 0,67 0,72 0,78 0,89 0,95 1,12 1,23 1,45 1,55 1 - - - - 2 - - - - 0,12 0,13 0,14 0,16 0,24 0,29 0,33 0,4 0,45 0,20 0,22 0,24 0,29 0,41 0,49 0,56 - 3 - - - - 0,26 0,30 0,33 0,39 0,56 0,64 - - 4 - - - - 0,33 0,38 0,41 0,48 0,67 0,95 - - 5 - - - - 0,44 0,50 0,56 0,67 0,95 - - - 8 - - - - 0,56 0,61 0,67 0,84 1,17 - - - - 10 - - - - 0,67 0,72 0,84 0,95 1,40 - - - - 1 - - - - 1 - - - - 0,20 0,21 0,23 0,26 0,30 0,34 0,39 0,46 0,5 0,67 0,72 0,78 0,84 0,95 1,06 1,23 1,45 1,62 103 Среднесерийное производство Вспомогательное время на установку и снятие детали в тисках Плоское шлифование № позиции 19 В тисках с 20 эксцентри21 ковым зажимом 22 В самоцентрирующих 23 призматических тисках Обработанная (или не Без выобрабо- верки танная из проката) Способ Состояние установ- установоч- Характер ки дета- ной поверх- выверки Обработанная или необработанная (отливка) Без выверки Выверка простая (по контуру неразмеченной поверхности) 12 ности Необработанная (отливка для обдирочного шлифования) 1 2 3 4 5 6 7 8 9 10 11 На столе с креплением двумя болтами и планками ли Число одновременно устанавливаемых деталей СостояСпособ ние уста- Харакустановки новочной тер выдетали поверхно- верки сти Масса детали в кг, до 0,01 0,03 0,05 0,08 0,25 0,5 1,0 3 5 8 12 20 30 Время, мин 0,09 0,07 0,09 0,11 0,14 0,15 0,16 0,20 0,24 0,28 0,32 0,38 0,41 0,13 0,10 0,13 0,16 0,21 0,23 0,25 0,30 0,35 0,42 0,48 0,16 0,13 0,16 0,21 0,26 0,29 0,33 0,39 0,46 0,54 0,28 0,15 0,28 0,25 0,32 0,34 0,39 0,46 0,53 0,67 - 1 2 3 4 - 1 - - - 0,11 0,12 0,13 0,15 0,16 0,2 0,23 0,3 - Число одновременно устанавливаемых деталей № позиции КАРТА 46, лист 2 0,25 1 2 3 4 6 7 1 2 3 4 6 0,48 0,89 1,28 1,68 2,4 3,13 0,89 1,68 2,46 3,14 4,48 0,51 0,95 1,34 1,79 2,57 3,36 0,95 1,79 2,57 3,36 4,81 0,56 1,0 1,45 1,9 2,8 3,6 1,0 1,9 2,68 3,47 5,04 0,61 1,12 1,68 2,1 3,14 4,1 1,12 2,01 2,9 3,8 5,49 8 5,82 6,16 6,5 7,06 8,74 10,3 12,1 14,6 17,7 Масса детали в кг, до 0,5 1,0 3 5 8 12 20 30 Время, мин (на комплект устанавливаемых деталей) Вспомогательное время на установку и снятие детали 104 0,72 1,4 2,0 2,57 3,7 4,82 1,34 2,46 3,58 4,7 6,72 0,78 1,51 2,18 2,8 4,03 5,26 1,56 3,02 4,25 5,6 7,95 0,84 1,62 2,35 3,13 4,48 6,1 1,85 3,5 5,04 6,5 9,29 1,14 1,79 2,57 3,36 4,9 6,38 2,35 4,1 6,04 7,84 11,2 1,9 3,25 4,36 5,49 7,4 9,18 3,25 5,6 7,84 9,97 13,9 Среднесерийное производство Плоское шлифование 25 26 27 28 29 30 На сто- Обрабо- Сложле с танная ная (по креплеразмением точной четырьриске) мя болтами с планками Число одновременно устанавливаемых деталей КАРТА 46, лист 3 2. Установить и снять деталь подъемником, краном Подъемником при Мостовым краном станке Характер выверки Состояние установочной поверхности Способ установки детали № позиции на столе Масса детали в кг до 30 80 200 500 1000 30 80 200 500 1000 2000 3000 5000 Время в мин. (на комплект устанавливаемых деталей) 1 4,48 5,49 6,72 8,72 9,52 6,16 7,17 8,4 9,86 11,2 12,8 13,9 15,3 2 7,95 9,85 12,1 14,8 17,2 9,63 11,5 13,8 16,5 18,9 - - - 3 12,0 14,0 17,1 20,9 24,3 12,8 15,7 18,8 22,4 25,9 - - - 4 14,3 17,8 21,8 26,6 - 16,0 19,5 23,5 28,3 - - - - 6 20,2 25,2 30,8 37,6 - 21,9 26,9 32,5 39,3 - - - - В случае крепления деталей большим (или меньшим) числом болтов на каждый последующий болт прибавить (или вычесть) 0,4 мин. Примечание . В случае необходимости дополнительного крепления детали расклиниванием или струбциной к табличному времени следует добавлять время в размере 0,15 мин на каждый клин или 0,5 мин на каждую струбцину Среднесерийное производство Вспомогательное время на установку и снятие детали на столе Плоское шлифование КАРТА 46, лист 4 № позиции 1. Установить и снять деталь вручную 1 2 3 4 5 6 7 8 9 10 Масса детали в кг до Число одСпособ новременно Характер установки устанавли- 0,01 0,03 0,05 0,08 0,25 0,5 1 3 5 8 12 20 30 обработки детали ваемых деталей Время в мин. (на комплект устанавливаемых деталей) Черновое или чистоНа магвое шлинитном фование. столе Допуск 0,02 мм 1 3 5 10 25 50 75 100 150 200 - 0,13 0,16 0,21 0,25 0,27 0,30 0,35 0,45 - 0,22 0,28 0,34 0,45 0,5 0,62 0,72 0,78 - 0,25 0,34 0,40 0,5 0,72 0,78 0,84 0,95 - 0,43 0,40 0,54 0,67 0,78 1,06 1,23 1,40 - 0,89 0,84 0,78 1,0 1,23 1,45 2,01 2,24 1,68 1,45 1,4 1,31 1,68 2,01 2,45 3,25 2,24 2,01 1,95 1,79 2,24 2,68 3,14 2,8 2,46 2,35 2,24 2,68 3,25 - 3,58 4,36 - 4,36 5,26 - Вспомогательное время на установку и снятие детали 105 Среднесерийное производство Плоское шлифование на столе КАРТА 46, лист 5 № позиции 1. Установить и снять деталь вручную 11 12 13 14 15 16 17 18 19 20 21 22 23 Масса детали в кг до Число одСпособ новременно Характер установки устанавли- 0,01 0,03 0,05 0,08 0,25 0,5 1 3 5 8 12 20 30 обработки детали ваемых деталей Время в мин. (на комплект устанавливаемых деталей) На магнитном столе Закрыть и открыть загради25 тельный кожух 24 Чистовое шлифование. Допуск ≤ 0,02 мм 1 3 5 10 15 25 35 50 60 75 85 100 125 2,46 2,8 3,25 3,58 4,03 - 0,89 1,29 1,62 2,13 2,35 2,8 3,02 3,36 - 0,67 0,84 1,23 1,51 1,96 2,1 2,57 2,8 3,13 - 0,37 0,56 0,78 1,12 1,4 1,79 2,01 2,46 2,68 3,02 - 0,31 0,41 0,61 0,84 1,23 1,51 1,96 2,24 2,57 2,9 3,25 3,7 0,19 0,37 0,5 0,73 1,06 1,56 1,96 2,46 2,8 3,36 3,58 4,03 4,1 0,23 0,44 0,56 0,89 1,34 1,95 2,46 3,13 3,58 4,1 - Шарнирный 0,07 Съемный 0,14 Вспомогательное время на установку и снятие детали на столе 0,31 0,56 0,78 1,12 2,01 2,9 3,58 4,6 - 0,43 0,78 1,06 1,62 2,35 3,36 - 0,51 0,62 0,73 0,81 1,0 1,12 1,4 1,29 1,51 0,85 1,96 - Среднесерийное производство Плоское шлифование № позиции КАРТА 46, лист 6 2. Установить и снять деталь подъемником, краном Подъемником при станке Мостовым краном Масса детали в кг до Способ установки детали 30 80 200 500 1000 30 80 200 500 1000 Время в мин. (на комплект устанавливаемых деталей) 1 На магнитном столе 1,0 1,29 1,56 1,96 2,68 2,9 3,25 3,58 3,92 2 двумя без вы2,01 2,46 2,9 3,5 3,92 3,7 4,14 4,6 5,15 5,6 верки 3 с выверкой индикато- 5,04 6,38 7,84 9,97 1,8 6,72 8,06 9,5 11,7 13,4 На столе с ром креплением 4 болтами и четырьмя без вы3,02 3,58 4,25 5,15 5,82 4,7 5,26 5,94 6,83 7,5 планками верки 5 с выверкой индикато- 6,04 7,39 8,96 10,9 12,7 7,73 9,07 10,6 12,6 14,4 ром Примечание. При переустановке деталей время по карте применять с коэффициентом 0,8 Вспомогательное время на установку и снятие детали в специальных приспособлениях 106 Среднесерийное производство Плоское шлифование КАРТА 46, лист 7, 8 1 2 3 4 5 6 7 8 9 10 11 приспособленияТип Основные элементы Установочная приплоскость способления Плоскость, Горизонтальная призма Вертикальная Палец, от- Горизонтальная верстие Вертикальная Горизонтальная Два пальца Вертикальная Центровые Горизонтальная пробки Удлинен- Горизонтальная ный палец При установке детали в плоскость, многоместном припризму способлении на каж- палец, отвердую последующую дестие таль добавлять с бази- два пальца рованием на: Открытый № позиции 1. Установить и снять деталь вручную Масса детали в кг до 0,01 0,03 0,05 0,1 0,25 0,5 1,0 3 8 12 20 30 0,12 0,13 0,13 0,15 0,16 0,18 0,15 0,18 0,18 0,19 0,21 0,22 0,16 0,19 0,19 0,20 0,22 0,25 0,20 0,22 0,22 0,25 0,27 0,29 0,25 0,26 0,26 0,32 0,34 0,37 Время в мин. 0,1 0,11 0,11 0,13 0,14 0,15 0,08 0,09 0,09 0,1 0,11 0,12 0,07 0,08 0,08 0,09 0,09 0,1 0,06 0,07 0,07 0,08 0,08 0,09 0,08 0,09 0,09 0,1 0,1 0,11 0,09 0,1 0,1 0,11 0,12 0,13 0,1 0,11 0,11 0,12 0,13 0,14 0,14 0,11 0,09 0,08 0,1 0,12 0,13 0,16 0,23 0,26 0,3 0,34 0,15 0,12 0,1 0,09 0,11 0,13 0,16 0,22 0,34 0,39 0,48 0,56 0,08 0,06 0,04 0,04 0,06 0,07 0,08 0,1 0,12 0,13 0,16 0,119 0,09 0,07 0,06 0,06 0,07 0,08 0,09 0,11 0,13 0,16 0,19 0,21 0,12 0,09 0,07 0,07 0,08 0,1 0,11 0,14 0,16 0,19 0,23 0,27 Среднесерийное производство Плоское шлифование Вспомогательное время на установку и снятие детали на столе № позиции КАРТА 46, лист 9 2. Установить и снять деталь подъемником, краном Масса детали в кг до Способ установУстановочная Тип подъемника ки детали плоскость 14 15 16 17 18 19 20 21 80 200 300 600 Время в мин. 12 13 30 Плоскость, призма Подъемник при Горизонтальная станке Вертикальная 0,78 1,0 1,23 1,44 2,01 0,89 1,15 1,34 1,56 - Горизонтальная 2,46 2,68 2,9 3,02 - Вертикальная 2,57 2,8 3,02 3,25 - 0,89 1,12 1,34 1,56 - 1,0 1,23 1,45 - - 2,57 2,8 3,0 3,25 - 2,68 2,9 3,13 3,36 - 1,0 1,23 1,45 1,56 - 2,68 2,9 3,14 3,25 - Мостовой кран Подъемник при Горизонтальная станке Вертикальная Плоскость и палец Горизонтальная Мостовой кран Вертикальная Подъемник при Плоскость и два станке Горизонтальная пальца Мостовой кран Неполное штучное время Среднесерийное производство Плоское шлифование торцом кру- 107 га на станках с круглым столом КАРТА 47 2. Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: 1. Диаметра стола и измерительного инструмента Измерительный инструмент Без измерения Группа станков: Универсальный Скоба длина стола в мм до Коэффициент 630 1,0 0,95 0,85 1000 1,09 1,0 0,9 2000 1,13 1,09 0,95 2. Формы круга Форма круга Сплошной Сегментный Коэффициент 1,0 0,83 3. Скорости детали и диаметр круга Диаметр Окружная скорость детали в м/мин до круга в мм 6,3 10 16 25 32 до Коэффициент 320 1,10 1,05 1,0 0,95 0,8 500 1,05 1,0 0,95 0,8 0,75 > 500 1,0 0,95 0,8 0,75 0,6 4. Обрабатываемого материала, точности размера и шероховатости поверхности (см. карту ) 5. Точности и жесткости станка (см. карту ) 6. Партии деталей (см. карту ) Резьбошлифование Подготовительно-заключительное время на партию деталей № позиции Среднесерийное производство Резьбошлифовальные станки Вид обработки и наладки КАРТА 48 Время, мин 1. На наладку станка, инструмента и приспособлений 1 2 с полуавтоматическим цикШлифование резьбы на лом станках с ручным управлением 15 21 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки 3 4 5 6 7 Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 3. Добавлять к времени на наладку станка При шлифовании с затылованием резьбы При шлифовании с проверкой профиля на оптическом приборе (компаратор) в лаборатории При установке шлифовального круга При накатывании профиля многониточного круга 108 5 7 10 6 25 Среднесерийное производство Резьбошлифовальные станки позиции№ Вспомогательное время на установку и снятие детали 1 2 3 4 5 6 7 8 9 10 11 12 КАРТА 49, лист 1 Масса детали в кг до 1,0 3 5 8 12 20 0,25 0,5 Способ установки детали 30 Врем в мин. с надеванием зажим пневматихомутика В ценческим устройтрах без надевания ством или отводной рукояткой хомутика ключом без выверки В самоцентрирующем патроне с креплением пневматическим зажимом В патроне с разрезной втулкой В патроне с поджимом центром задней бабки при подводе пиноли пневматическим устройством или отводной рукояткой рукояткой рычага В цанговом патроне с пневматическим креплением зажимом ключом рукояткой рычага В патроне с поджатием пневматическим центром и креплением зажимом ключом 0,2 0,23 0,26 0,30 0,38 0,47 0,60 0,69 0,81 0,12 0,14 0,15 0,18 0,22 0,27 0,32 0,39 0,47 0,17 0,21 0,26 0,37 0,43 0,49 0,55 0,58 0,93 0,11 0,14 0,15 0,19 0,22 0,27 0,33 0,35 0,46 0,19 0,24 0,29 0,40 0,46 - - - - 0,22 0,27 0,31 0,42 0,49 0,64 0,69 0,87 1,04 0,11 0,13 0,15 0,18 - - - - - 0,10 0,17 0,14 0,17 - - - - - 0,16 0,19 0,23 0,29 - 0,30 0,35 0,40 0,46 0,64 0,75 - - - 0,27 0,31 0,37 0,44 0,64 0,69 - - - 0,40 0,48 0,64 0,69 0,87 1,1 1 2 3 4 5 6 7 8 Способ установ- Способ подвода ки пиноли задней бабки 0,2 0,5 1,0 шлицевой гладкой На центровой оправке или позиции№ Примечание. При переустановке деталей время по карте применять с коэффициентом 0,8 Среднесерийное производство Вспомогательное время на установку и снятие детали Резьбошлифовальные станки на центровой оправке при свобод- вращением маховичка 0,22 0,25 0,27 ном надева- пневматическим - 0,23 нии детали устройством при тугом вращением маховичка 0,34 0,38 0,43 надевании пневматическим детали под 0,3 0,35 0,38 устройством прессом На центровой вращением маховичка 0,35 0,38 0,44 разжимной пневматическим 0,31 0,35 0,38 оправке устройством На центровой вращением маховичка 0,23 0,25 0,27 оправке с роли- пневматическим 0,21 0,22 0,24 ковым замком устройством Неполное штучное время КАРТА 49, лист 2 Вручную Подъемником Масса детали в кг до 3 5 8 12 20 30 30 50 Время в мин. 0,3 0,38 0,46 0,58 0,7 0,87 2,2 2,5 0,27 0,35 0,43 0,5 0,64 0,75 2,10 2,4 0,51 0,64 0,75 0,87 1,04 1,4 2,5 2,9 0,46 0,52 0,7 0,75 0,98 1,3 2,4 2,8 0,52 0,64 0,75 - - - - - 0,46 - - - - - - - - - - - - - - - - - 0,30 0,41 0,51 - - - Среднесерийное производство 109 Шлифование ходовых винтов КАРТА 50, лист 1 1. Неполное штучное время Диаметр № поШаг резьрезьбы, зиции бы, мм мм 500 630 800 Длина шлифуемой детали мм до 1000 1250 1600 2000 Время, мин. 60,2 74,7 95,9 120 2500 3150 149 197 1 22 5 30,7 38,4 48,4 2 24 5 33,3 41,8 52,9 65,4 81,8 105 130 163 205 3 26 5 36,0 45,3 57,2 71,0 88,7 114 141 176 222 4 28 5 38,7 48,6 61,7 76,3 95,4 123 152 190 239 5 30 6 57,3 71,8 91,0 103 142 181 226 282 358 6 32 6 60,0 76,6 97,0 121 151 193 241 300 378 7 35 8 80,5 90,6 115 160 179 230 319 354 449 8 40 8 76,1 95,5 121 151 189 241 301 375 458 9 42 6 80,0 100 127 158 199 252 317 394 497 10 44 8 90,0 114 145 179 224 289 358 449 567 11 44 12 111 140 177 222 277 353 443 553 697 12 45 8 92,0 117 148 183 230 296 366 459 579 13 48 12 122 153 193 242 303 385 483 603 760 14 50 6 95,0 119 151 189 236 300 376 469 591 15 50 8 103 130 164 204 255 326 418 509 642 16 50 10 115 144 194 228 284 364 454 568 715 17 50 12 127 159 202 252 315 403 503 628 792 18 60 8 122 156 197 244 306 394 487 611 770 19 60 12 142 190 242 303 377 481 602 753 948 20 65 10 148 186 238 296 369 481 590 738 929 21 70 10 160 201 256 318 398 510 636 794 1000 22 70 12 177 222 281 352 441 562 703 879 1107 23 80 10 183 229 292 363 454 583 726 906 1144 Подготовительно-заключительное время на партию деталей Среднесерийное производство Зубошлифовальные станки КАРТА 51 1. На наладку станка, инструмента и приспособлений Тип станка Вид обработки и наладки Время в мин. одним дисковым кругом 24 Шлифование зудвумя тарельчатыми кругами бьев методом 29 Зубошлифовальный обкатки абразивным червяком 13 Шлифование зубьев методом копирования 18 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 5 3. Добавлять к времени на наладку станка Установить и снять шлифовальный круг абразивный червяк Править шлифовальный круг после установки Установить шлифовальный круг под углом Повернуть суппорт на угол для шлифования винтового зуба абразивным червяком Вспомогательное время на установку и снятие детали 110 3 4 2 2 3 Среднесерийное производство Зубошлифование 2 3 4 5 6 7 ки детали оправкеНа центровой гладкой или шлицевой № позиции 1 Способ установ- Способ подвода пиноли задней бабки 0,25 0,5 1,0 при сво- пневматическим бодном устройством или от- - - КАРТА 52, лист 1 Вручную Подъемником Масса детали в кг до 3 5 8 12 20 30 30 50 Время в мин. 0,23 0,28 0,35 0,43 0,49 0,64 0,75 2,1 2,4 водной рукояткой детали вращением маховичка 0,22 0,25 0,26 0,31 0,38 0,46 0,58 0,69 0,83 пневматическим 2,2 2,5 устройством или от- 0,30 0,35 0,38 0,46 0,52 0,69 0,75 0,98 1,24 2,4 2,8 2,5 2,9 надевании при тугом водной рукояткой надевании детали под прессом На центровой разжимной оправке На центровой вращением маховичка 0,34 0,38 0,43 0,51 0,63 0,75 0,87 1,04 1,37 пневматическим устройством или от- 0,31 0,36 0,38 0,46 - - - - - - водной рукояткой вращением маховичка 0,36 0,39 0,44 0,48 0,64 0,75 пневматическим - - - - устройством или от- 0,21 0,22 0,24 - - - - - - - водной рукояткой вращением маховичка 0,23 0,25 0,30 0,41 0,51 пневматическим - - - - - 2,44 2,7 2,55 2,78 2,78 3,01 2,9 3,13 устройством или от- 0,1 0,12 0,14 0,15 0,20 0,25 0,28 0,36 0,46 1,74 1,97 водной рукояткой 14 работе с двумя вращением маховичка 0,14 0,15 0,16 0,18 0,24 0,29 0,33 0,41 0,49 1,85 2,08 11 12 быстросъемной 10 устройством или от- 0,29 0,34 0,37 0,45 0,48 0,58 0,75 0,93 1,04 водной рукояткой вращением маховичка 0,33 0,37 0,42 0,49 0,52 0,69 0,81 0,98 1,16 пневматическим простой 9 ковым замком На центровой оправке с креплением гайкой и шайбой 8 оправке с роли- - - Установить и 13 снять деталь с устройством или от- 0,4 0,46 0,53 0,64 0,69 0,81 0,98 1,25 1,45 водной рукояткой вращением маховичка 0,45 0,51 0,58 0,69 0,75 0,87 1,04 1,3 1,47 пневматическим оправкой (при оправками) 111 № позиции 1 2 3 4 5 6 7 8 9 Среднесерийное производство Вспомогательное время на установку и снятие детали Зубошлифование КАРТА 52, лист 2 Вручную Подъемником Масса детали в кг до Способ установки детали 0,25 0,5 1,0 3 5 8 12 20 30 30 50 Время в мин. На концевой гладкой или шлицевой 0,12 0,15 0,16 0,20 0,25 0,32 0,37 0,46 оправке без крепления гайкой и быстросъем0,18 0,23 0,27 0,36 0,44 0,51 0,58 0,69 0,93 3,0 ной шайбой гайкой и простой 0,29 0,35 0,4 0,53 0,64 0,69 0,81 0,98 1,21 3,36 На концевой шайбой оправке с гайкой и быстросъемкреплением ной шайбой с поджати- 0,28 0,32 0,36 0,45 0,54 0,58 0,69 0,81 1,04 3,2 ем центром 0,35 0,4 0,46 0,64 0,75 0,81 0,9 1,1 1,4 3,48 На концевой пневматическим (гид0,15 0,17 0,20 0,25 0,31 0,38 0,45 0,58 0,64 разжимной равлическим) зажимом оправке с гайкой 0,22 0,25 0,30 0,38 0,46 0,55 0,64 0,81 1,1 креплением с надеванием хомутика 0,21 0,23 0,27 0,30 0,38 0,47 0,56 0,70 0,81 2,32 2,78 В центрах без надевания хомутика 0,11 0,14 0,15 0,18 0,22 0,27 0,32 0,39 0,47 1,8 2,32 Среднесерийное производство Зубошлифование КАРТА 52, лист 3 ПодъемВручную ником Масса детали в кг до 0,25 0,5 1,0 3 5 8 12 20 30 30 Время в мин. № позиции Вспомогательное время на установку и снятие детали Способ установки детали В самоцентрирующем патроне с креплением клю- 1 чом В самоцентрирующем патроне с креплением 2 пневматическим зажимом 3 В патроне с разрезной втулкой В патроне с поджимом центром задней бабки 4 при подводе пиноли пневматическим устройством или отводной рукояткой 5 рукояткой рычага В цанговом патроне 6 пневматическим зажимом с креплением 7 ключом 8 В цанговом патроне рукояткой рычага 9 с поджатием цен- пневматическим зажимом 10 тром и креплением ключом 112 0,17 0,2 0,26 0,37 0,43 0,49 0,55 0,58 0,93 2,6 0,11 0,14 0,15 0,19 0,22 0,27 0,32 0,35 0,46 1,95 0,19 0,24 0,29 0,39 0,46 - - - - 0,22 0,26 0,31 0,41 0,49 0,64 0,69 0,87 1,04 2,8 0,12 0,13 0,15 0,18 - - - - - - 0,10 0,13 0,14 0,17 - - - - - - 0,16 0,19 0,23 0,29 - - - - - - - - - 0,3 0,35 0,40 0,46 0,64 0,75 2,1 - - - 0,27 0,31 0,37 0,44 0,58 0,69 1,9 - - - 0,40 0,48 0,58 0,69 0,87 1,10 2,9 Шлицешлифование Среднесерийное производство Шлицешлифовальные станки Подготовительно-заключительное время на партию деталей КАРТА 53 1. На наладку станка, инструмента и приспособлений Тип станка Шлицешлифовальный Вид обработки и наладки одним кругом Шлифование шлиц, шлицедвумя кругами вых валов тремя кругами Время в мин. 22 23 25 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей Среднесерийное производство Зубошлифование КАРТА 54 № позиции Вспомогательное время на установку и снятие детали Вручную Подвод пиноли задней Подъемником Масса детали в кг до Способ уста- бабки пневматическим новки детали устройством или отвод- 0,25 0,5 1,0 30 50 с надеванием хомутика 0,21 0,23 0,27 0,30 0,38 0,48 0,56 0,66 0,82 2,3 2,5 без надевания хомутика 0,11 0,14 0,15 0,18 0,22 0,27 0,33 0,39 0,48 1,9 2,3 0,23 0,28 0,35 0,43 0,5 0,64 0,76 2,2 2,46 0,3 0,35 0,38 0,47 0,57 0,70 0,76 0,99 1,28 2,45 2,8 быстросъемной 0,29 0,34 0,37 0,45 0,49 0,58 0,82 0,94 1,0 2,45 2,7 простой 0,41 0,47 0,53 0,64 0,7 0,82 0,99 1,23 1,46 2,8 3,04 ной рукояткой 1 5 3 5 8 12 20 30 Время в мин. В центрах 2 3 4 5 6 На центровой при свободном надевагладкой или шлицевой поверхности На центровой оправке с гайкой и шайбой нии детали при тугом надевании детали - - 113 Хонингование, суперфиниширование и притирка Группы обрабатываемости доводкой хонингованием, суперфинишированием и притиркой различных марок материалов Группы обрабатываемого материала I Обрабатываемый материал Стали конструкционные: а) углеродистые незакаленные и закаленные б) легированные хромом, молибденом, вольфрамом, ванадием, титаном, кремнием, фосфором, алюминием, незакаленные Стали конструкционные: а) углеродистые и легированные хромом, вольфрамом, молибденом, цементированные и закаленные б) легированные никелем, марганцем, незакаленные II Стали инструментальные а) углеродистые незакаленные III IV б) легированные незакаленные Стали конструкционные: легированные никелем, марганцем, закаленные или цементированные (азотированные) Стали инструментальные: а) легированные закаленные б) углеродистые закаленные Чугуны специальные легированные закаленные Чугуны: а) серые б) специальные легированные незакаленные Среднесерийное производство КАРТА 55 Марки материалов 20, 30, 40, 45 и подобные им 15Х, 20Х, 45Х, 30ХА, 38ХА, 40ХА, 38ХМЮА, 50ХА и близкие к ним 20, 20Х и близкие к ним 30Г2, 40Г, 40Г2, 50Г, 50Г2, 65Г и близкие к ним У7А, У8А, У10А, У12А и близкие к ним ШХ15, ХНГ и близкие к ним 20ХН, 50Г, 33ХСА, 20ХН, 12Х2Н4 и близкие к ним ШХ15, Р18 и близкие к ним У7А, У8А, У10А, У12А, и близкие к ним СЧ10, СЧ15, СЧ18, СЧ20 СЧ25, СЧ30, СЧ35, СЧ40, СЧ45 Среднесерийное производство Подготовительно-заключительное время на партию деталей Хонинговальные, суперфинишные и притирочные станки КАРТА 56 № позиции 1 2 3 4 Тип станка Вид обработки и наладки 1. На наладку станка, инструмента и приспособлений Вертикально-хонинговальные Хонингование отверстий Станки для суперфиниша Время, мин 20 Суперфиниш цилиндрических поверхностей Вертикально-притирочные Притирка цилиндрических поверхно(лапинговальные) стей или плоскостей 2. На получение инструмента и приспособлений до начала и сдачу их после окончания обработки 11 Получение инструмента и приспособлений исполнителем работы до начала и сдача их после окончания обработки партии деталей 5 114 12 Среднесерийное производство Притирка на станках (доводка) КАРТА 57, лист 2 2. Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: 1. Вида абразивного материала Применяемый Алмаз Электрокорунд Окись алюминия абразивные материал Коэффициент 1,0 1,2 1,3 2. Точности и жесткости станка (см. карту ) 3. Партии деталей (см. карту ) Вспомогательное время на установку и снятие детали Среднесерийное производство Хонингование КАРТА 57, лист 1 1. Установить и снять деталь вручную Масса детали в кг до Основные элементы 0,01 0,03 0,05 0,1 0,25 0,5 1,0 3 8 12 20 30 приспособления Время в мин. позиции№ Вспомогательное время на установку и снятие детали в специальных приспособлениях 1 2 3 4 Плоскость, призма Палец, отверстие Два пальца В самоцентрирующем патроне с креп5 лением ключом ключом 0,1 0,11 0,15 0,27 0,08 0,09 0,11 0,21 0,07 0,08 0,09 0,19 0,06 0,08 0,09 0,1 0,07 0,09 0,1 0,11 0,08 0,1 0,12 0,14 0,16 0,17 0,2 0,26 0,12 0,14 0,17 0,36 0,16 0,18 0,22 0,49 0,17 0,2 0,25 0,19 0,23 0,26 0,23 0,27 0,35 0,55 0,57 0,91 пневматическим за- 0,22 0,15 0,14 0,1 0,11 0,14 0,15 0,19 0,25 0,31 0,34 0,45 жимом Среднесерийное производство Хонингование КАРТА 57, лист 2 1. Установить и снять деталь подъемником, краном Масса детали в кг до № по- Основные элементы Тип подъемника 30 80 200 300 600 зиции приспособления Время в мин. 1 подъемник при станке 0,8 1,0 1,3 1,4 2,05 Плоскость, призма 2 мостовой кран 2,5 2,7 2,9 3,0 3 подъемник при станке 0,9 1,14 1,4 1,6 Плоскость, палец 4 мостовой кран 2,6 2,8 3,0 3,3 5 подъемник при станке 1,0 1,3 1,5 1,6 Два пальца 6 мостовой кран 2,7 2,9 3,2 3,3 Вспомогательное время на установку и снятие детали в специальных приспособлениях 7 8 9 10 подъемник при станке ключом В самоцентрирующем памостовой кран троне с креплением клю- пневма- подъемник при станке тичечом ским замостовой кран жимом Вспомогательное время на установку и снятие детали в специальных приспособлениях 115 2,5 3,0 3,7 - - 4,3 4,7 5,3 - - 1,9 2,5 3,0 - - 3,6 4,2 4,6 - - Среднесерийное производство Хонингование КАРТА 57, лист 3 2. Закрепить и открепить деталь № позиции 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Способ крепления Рукояткой пневматического или гидравлического зажима Рукояткой эксцентрикового или роликового зажима Фасонной гайкой или штурвальной рукояткой вручную Гайкой с помощью гаечного ключа Скользящей или поворотной планкой, быстросъемной шайбой, рукояткой пневматического зажима рукояткой эксцентрикового Скользящей или зажима поворотной планкой, быстро- гайкой с помосъемной шайбой щью гаечного ключа рукояткой эксцентрикового зажима винтовым зажимом или фасонНакидной крышной гайкой вручкой ную гайкой с помощью гаечного ключа защелкой Число зажимов 0,25 Масса детали в кг до 1,0 8 20 Время в мин. 1 >20 0,03 1 2 3 1 2 3 4 1 2 3 4 0,03 0,07 0,1 0,04 0,08 0,1 0,12 0,13 0,24 0,32 0,4 0,03 0,07 0,1 0,05 0,09 0,12 0,16 0,16 0,27 0,36 0,45 0,03 0,07 0,1 0,08 0,13 0,18 0,22 0,21 0,36 0,5 0,63 0,04 0,09 0,12 0,09 0,16 0,2 0,26 0,26 0,44 0,62 0,74 0,09 0,15 0,19 0,2 0,3 0,41 0,52 0,29 0,53 0,76 0,95 1 2 0,04 0,05 0,04 0,05 0,05 0,07 0,07 0,08 0,09 0,1 1 2 3 1 2 3 4 0,03 0,05 0,08 0,11 0,19 0,27 0,33 0,04 0,07 0,09 0,15 0,24 0,32 0,4 0,07 0,1 0,13 0,18 0,3 0,42 0,52 0,08 0,12 0,16 0,23 0,35 0,48 0,57 0,12 0,19 0,25 0,28 0,51 0,72 0,89 1 - 0,07 0,1 0,12 - 1 - 0,09 0,15 0,18 - 1 - 0,17 0,26 0,32 - 1 - 0,04 0,07 - - 26 Гидропластом с помощью винта и гаечного ключа 1 - 0,17 0,23 0,26 0,3 27 28 Пальцевым фиксатором или шпилькой 1 2 - 0,03 0,05 0,05 0,09 0,07 0,11 0,09 0,17 Неполное штучное время Среднесерийное производство Хонингование отверстий КАРТА 58, лист 1 116 50 63 80 100 25 32 32 40 32 40 40 63 1,25..0,63Ra 2,5..1,25Ra 20..2,5Rz 20Rz 0,63..0,32Ra 1,25..0,63Ra 2,5..1,25Ra 1,25..0,63Ra 2,5..1,25Ra 20..2,5Rz 1,25..0,63Ra 2,5..1,25Ra 20..2,5Rz 20Rz доОбщая длина брусков по образующей в мм дорДлина обрабатываемой поверхности в мм № позиции 1 2 3 4 5 6 7 8 1. Неполное штучное время Группы обрабатываемого материала I II III IV Шероховатость поверхности Rz, Ra, мкм, до хонингования Шероховатость поверхности Ra, мкм, после хонингования 1,25 0,63 0,32 0,16 0,63 0,32 0,16 0,32 0,16 0,08 1,25 0,63 0,32 0,16 Неполное штучное время, мин 1,64 1,58 1,68 1,63 1,76 1,70 1,78 1,65 1,74 1,67 1,79 1,71 1,89 1,81 1,93 1,74 1,98 1,78 2,03 1,83 2,08 1,95 2,11 1,84 2,15 2,01 2,21 2,08 2,44 2,25 2,49 2,14 1,64 1,58 1,68 1,63 1,65 1,70 1,74 1,65 1,74 1,67 1,79 1,71 1,89 1,81 1,93 1,74 1,96 1,85 2,01 1,89 2,17 2,04 2,23 1,95 1,67 1,61 1,71 1,65 1,80 1,73 1,82 1,68 1,85 1,76 1,90 1,81 2,03 1,93 2,07 1,85 2,02 1,99 2,18 2,04 2,39 2,23 2,33 2,11 1,47 1,44 1,50 1,47 1,54 1,40 1,54 1,49 1,52 1,48 1,56 1,52 1,62 1,57 1,63 1,54 1,61 1,55 1,65 1,59 1,72 1,66 1,74 1,62 1,79 1,70 1,84 1,75 1,96 1,86 1,08 1,79 Среднесерийное производство Неполное штучное время Хонингование отверстий КАРТА 58, лист 2 Поправочные коэффициенты на неполное штучное время для измененных условий работы в зависимости от: 1. Припуска и точности обработки Припуск на диаметр 0,04 0,05 0,063 0,08 0,1 0,12 2П, мм до Точность обработки Коэффициент 0,005 1,15 1,3 1,45 1,6 1,8 2,0 0,01 1,0 1,15 1,3 1,45 1,6 1,8 0,02 0,85 1,0 1,15 1,3 1,45 1,6 0,03 0,7 0,85 1,0 1,15 1,3 1,45 0,04 0,6 0,7 0,85 1,0 1,15 1,3 2. Коэффициента заполнения Коэффициент заполнения * Коэффициент 3. Партии деталей 0,18 0,20 0,22 0,25 0,28 0,32 1,17 1,08 1,0 0,93 0,86 0,76 117 *Коэффициент заполнения определяется по формуле: где Вб – ширина бруска, мм; Z – число брусков по окружности в одном ряду; Dд – диаметр отверстия, мм Среднесерийное производство Суперфиниширование № позиции Вспомогательное время на установку и снятие детали в центрах Способ установки Способ подвода пинодетали ли задней бабки с надеванием хомутика 7 8 9 10 11 8 12 20 30 пневматическим устройством или отводной рукояткой 0,2 0,22 0,26 0,29 0,37 0,46 0,55 0,68 0,8 вращением маховичка 0,15 0,16 0,18 0,22 0,26 0,32 0,36 0,45 0,53 без надевания хомутика В центрах с самозажимным поводковым патроном В центрах с самозажимным поводковым патроном В центрах и неподвижном люнете 6 5 вращением маховичка 0,24 0,26 0,29 0,35 0,42 0,5 0,62 0,74 0,85 4 5 3 Время, мин. В центрах 3 Масса детали, в кг до 0,25 0,5 1,0 1 2 КАРТА 59 пневматическим устройством или от- 0,11 0,13 0,15 0,18 0,22 0,26 0,32 0,38 0,46 водной рукояткой вращением маховичка - - 0,25 0,29 0,32 0,36 0,41 0,49 0,56 пневматическим устройством - - 0,22 0,25 0,27 0,32 0,37 0,44 0,51 вращением маховичка - - 0,27 0,32 0,35 0,41 0,45 0,55 0,56 пневматическим устройством - - 0,24 0,28 0,3 0,34 0,4 0,50 0,54 с надевани- вращением маховичка 0,43 0,47 0,53 0,62 0,68 0,74 0,8 0,97 1,14 ем хомутика пневматическим 0,4 0,44 0,5 0,6 0,62 0,68 0,74 0,91 1,08 устройством без надева- вращением маховичка 0,36 0,38 0,41 0,45 0,5 0,56 0,62 0,68 0,79 ния хомути118 12 ка пневматическим (гидравлическим) устройством 0,33 0,35 0,37 0,41 0,44 0,5 0,55 0,62 0,68 Среднесерийное производство Суперфиниширование наружных цилиндрических поверхностей Неполное штучное время позиции№ КАРТА 60, лист 1 I. Неполное штучное время Шероховатость поверхности Диаметр обрабатываемой детали , мм, до Ra, мкм, после суперфиниши- 25 32 40 50 63 80 100 125 160 рования Время, мин 200 1 2 3 4 0,63 0,82 0,88 0,94 1,02 1,13 1,22 1,33 1,45 1,61 1,73 0,32 0,94 1,02 1,10 1,29 1,34 1,46 1,59 1,74 1,94 2,12 0,16 1,17 1,31 1,42 1,50 1,77 1,95 2,15 2,38 2,65 2,98 0,08..0,04 1,59 1,75 1,93 2,14 2,42 2,69 3,01 3,38 3,80 4,26 II. Поправочные коэффициенты на неполное штучное время в зависимости от: 1. Шероховатости поверхности и отношения длины обрабатываемой поверхности к длине бруска Отношение длины обрабатываемой поверхности к длине бруска, до Уменьшение шероховатости поверх1,25 1,60 2,0 2,5 3,2 4,0 5,0 ности (параметра Ra) Коэффициент В 2 раза 1,0 1,19 1,42 1,7 2,03 2,42 2,90 В 4 раза 1,32 1,57 1,88 2,24 2,68 3,20 3,28 В 8..16 раз 1,55 1,86 2,22 2,65 3,16 3,78 4,51 2. Группы обрабатываемого материала и количества брусков в оправке Группа обрабатываемого материала Количество брусков в оправке I II III IV Коэффициент 1 1,5 1,3 1,0 0,8 2 0,93 0,8 0,62 0,5 3. Частоты колебаний брусков Число двойных ходов в 400 500 600 800 1000 1500 2000 2500 3000 4000 мин. Коэффициент 1,1 1,0 0,9 0,8 0,7 0,6 0,5 0,43 0,4 0,35 4. Партии деталей Зубохонингование Среднесерийное производство Подготовительно-заключительное время на партию деталей Зубохонинговальные станки КАРТА 61 1. На наладку станка, инструмента и приспособлений Тип станка Зубохонинговальный Время, мин Вид обработки и наладки Обработка зубьев колес 13 2. На наладку инструмента и приспособлений до начала и сдачу их после окончания обработки Получение инструмента и приспособлений исполнителем работы да начала и сдача их после окончания обработки партии деталей Тип станка 7 3. На пробную обработку деталей Нарезаемый модуль, мм, до 119 5 8 Время, мин Зубохонинговальный 3,0 4,0 6,0 Среднесерийное производство Вспомогательное время на установку и снятие детали Зубохонинговальные станки на центровой оправке КАРТА 62, лист 1 1. Установить и снять деталь вручную № позиции 3 1 2 3 4 5 6 7 8 Способ установки детали Способ подвода пиноли задней бабки 0,25 вращением маховичка с надеванием пневматическим хомутика (гидравлическим) устройством В центрах вращением маховичка без надевания пневматическим хомутика (гидравлическим) устройством вращением маховичка В центрах с самозажимным поводковым патропневматическим ном (гидравлическим) устройством вращением маховичка На центровой оправке при тугом надевании детали пневматическим под прессом (гидравлическим) устройством Масса детали, кг, до 0,5 1,0 3 5 8 Время, мин. 0,24 0,26 0,29 0,35 0,42 0,2 0,5 12 20 30 0,62 0,74 0,85 0,22 0,26 0,29 0,37 0,46 0,55 0,68 0,8 0,15 0,16 0,18 0,22 0,26 0,32 0,36 0,45 0,53 0,11 0,13 0,15 0,18 0,22 0,26 0,32 0,38 0,46 - - 0,25 0,29 0,32 0,36 0,41 0,49 0,56 - - 0,22 0,25 0,27 0,32 0,37 0,44 0,51 0,34 0,37 0,42 0,45 0,62 0,73 0,85 1,02 2,4 0,29 0,34 0,37 0,40 2,3 0,5 0,67 0,73 0,96 1 2 3 4 5 6 Способ установки детали Способ подвода пиноли задней бабки 0,25 0,5 вращением маховичка При свободном пневматическим надевании детали (гидравлическим) устройством вращением маховичка быстропневматическим съемной (гидравлическим) устройством вращением маховичка простой пневматическим (гидравлическим) устройством На центровой оправке с креплением гайкой и шайбой № позиции 2. Установить и снять деталь вручную, подъемником Подъемником Вручную 1,0 Масса детали, кг, до 3 5 8 12 20 Время, мин 30 30 50 0,22 0,25 0,26 0,3 0,37 0,45 0,57 0,68 0,85 2,2 2,5 0,18 0,20 0,22 0,27 0,34 0,42 0,5 0,62 0,73 2,05 2,4 0,33 0,36 0,41 0,49 0,51 0,68 0,8 0,97 1,13 2,5 2,7 0,28 0,33 0,36 0,44 0,48 0,57 0,73 0,91 1,0 2,6 0,44 0,5 0,6 0,68 0,74 0,85 1,01 1,25 1,47 2,85 3,07 0,4 0,45 0,51 0,62 0,68 0,8 0,97 1,19 1,4 120 2,4 2,7 2,9 7 8 вращением 0,13 0,15 0,16 0,18 0,24 0,28 0,33 0,41 0,51 1,8 2,05 Установить и снять маховичка деталь с оправкой пневматическим (при работе с двумя (гидравлическим) 0,1 0,12 0,13 0,15 0,20 0,25 0,27 0,35 0,45 1,7 1,8 оправками) устройством Измерения Вспомогательное время на контрольные измерения № позиции КАРТА 63, лист 1 Измерительный инструмент 1 Точность измерения Измеряемый размер, мм, до 100 300 500 1000 2000 Время в мин. - 0,05 0,06 0,08 0,10 0,15 - 0,09 0,15 0,23 - - 3 св. 5′ 0,17 - - - - 4 до 5′ 0,20 - - - - 0,2÷0,5 мм 0,05 0,07 0,08 0,10 0,13 < 0,2 мм 0,08 0,10 0,12 0,15 0,19 0,2÷0,5 мм 0,07 0,08 0,10 0,12 - < 0,2 мм 0,09 0,12 0,15 0,19 - 0,15÷0,25 мм 0,08 0,09 0,11 - - < 0,15 мм 0,10 0,14 0,17 - - 11 0,15÷0,25 мм 0,10 0,12 0,14 - - 12 < 0,15 мм 0,19 0,23 0,26 - - Линейка масштабная 2 Угольник Угломер универсальный 5 6 Шаблон или скоба линейная односторонняя 7 8 Шаблон линейный двусторонний 9 10 Шаблон фасонный простой Шаблон фасонный сложного 121 профиля 13 14 Шаблон на симметрию 0,15÷0,25 мм 0,12 0,16 - - - < 0,15 мм 0,21 0,25 - - - Измерения Вспомогательное время на контрольные измерения 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 IT11IT14 Измеряемый размер, мм, до Измерительный инструмент Точность измерения № позиции КАРТА 63, лист 2 50 100 200 300 500 800 IT8-IT9 50 100 200 300 500 800 Скоба односторонняя предельная IT6-IT7 800 IT11IT14 IT8-IT9 IT6-IT7 А Б А Б 50 100 200 300 500 IT5-IT6 А Б А Б 50 100 50 100 50 100 50 100 122 А Б А Б Длина измеряемой поверхности в мм, до 50 100 200 300 500 1000 1500 2000 Время в мин. 0,04 0,05 0,07 0,08 0,10 0,16 0,12 0,20 0,07 0,09 0,11 0,14 0,17 0,26 0,21 0,34 0,09 0,12 0,15 0,18 0,22 0,35 0,28 0,45 0,10 0,14 0,06 0,07 0,10 0,12 0,14 0,16 0,05 0,06 0,08 0,09 0,10 0,17 0,13 0,21 0,08 0,10 0,13 0,15 0,18 0,28 0,23 0,38 0,10 0,13 0,17 0,20 0,24 0,37 0,31 0,50 0,12 0,15 0,09 0,09 0,12 0,14 0,16 0,18 0,06 0,08 0,09 0,10 0,12 0,20 0,14 0,23 0,10 0,12 0,15 0,17 0,20 0,33 0,25 0,42 0,13 0,16 0,20 0,23 0,27 0,43 0,33 0,55 0,15 0,18 0,09 0,10 0,14 0,15 0,18 0,20 0,08 0,09 0,10 0,12 0,13 0,21 0,15 0,25 0,12 0,14 0,17 0,20 0,22 0,36 0,27 0,42 0,16 0,19 0,23 0,26 0,29 0,47 0,35 0,55 0,18 0,21 0,10 0,11 0,16 0,17 0,21 0,23 0,09 0,10 0,12 0,13 0,14 0,23 0,16 0,26 0,15 0,17 0,20 0,22 0,24 0,38 0,28 0,45 0,20 0,23 0,26 0,29 0,32 0,50 0,37 0,60 0,11 0,12 0,21 0,24 0,28 0,32 0,13 0,14 0,16 0,17 0,18 0,29 0,20 0,32 0,21 0,23 0,26 0,28 0,30 0,50 0,37 0,55 0,28 0,31 0,35 0,37 0,40 0,65 0,48 0,74 0,14 0,16 0,29 0,32 0,38 0,42 0,15 0,17 0,18 0,19 0,26 0,28 0,30 0,32 0,17 0,18 0,33 0,36 - 0,17 0,19 0,20 0,30 0,33 0,35 - 47 48 IT5-IT6 50 100 0,16 0,18 0,20 0,24 0,18 0,20 0,23 0,26 - - - - Скоба двусторонняя преИзмерения Вспомогательное время на контрольные измерения 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 50 100 200 300 400 600 800 0,01 мм 1000 Скоба индикаторная 1500 2000 2500 3000 69 70 71 72 Измеряемый размер, мм, до Измерительный инструмент Точность измерения № позиции КАРТА 63, лист 3 0,02 мм Скоба рычажная (пассаметр) 0,02 мм А Б А Б А Б А Б А Б А Б А Б А Б Длина измеряемой поверхности в мм, до 50 100 200 300 500 1000 1500 2000 Время в мин. 0,08 0,10 0,14 0,17 0,18 0,29 0,21 0,34 0,24 0,38 0,27 0,42 0,30 0,50 0,36 0,55 0,42 0,70 0,46 0,75 0,09 0,12 0,15 0,18 0,20 0,33 0,24 0,38 0,27 0,42 - 0,12 0,14 0,18 0,21 0,23 0,36 0,27 0,42 0,28 0,46 - 0,14 0,17 0,21 0,24 0,26 0,42 0,28 0,46 0,30 0,50 - 0,18 0,21 0,24 0,27 0,28 0,46 0,30 0,50 0,34 0,57 - 0,26 0,28 0,32 0,34 0,35 0,50 0,37 0,60 0,42 0,70 - 0,31 0,36 0,34 0,39 0,37 0,42 0,38 0,40 0,70 - 50 0,12 0,13 0,14 0,15 0,17 0,19 - - 100 0,15 0,17 0,18 0,19 0,21 0,24 - - 150 0,18 0,20 0,21 0,23 0,25 0,29 - - 50 0,14 0,18 0,23 - - 123 - - - 73 100 0,17 0,24 0,30 - - - - - Скоба пневматическая Измерения КАРТА 63, лист 4 позиции№ Вспомогательное время на контрольные измерения 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 Измерительный инструмент Калибр – пробка гладкая двусторонняя Калибр – пробка неполная (плоская) Измеря- Длина измеряемой поверхности в мм, до Точность емый 25 50 100 200 измерения размер, Время в мин. мм, до 25 0,05 0,06 0,07 0,10 IT11-IT14 50 0,06 0,07 0,08 0,11 100 0,07 0,08 0,10 0,13 25 0,07 0,08 0,11 0,15 IT8-IT10 50 0,09 0,10 0,12 0,17 100 0,11 0,12 0,15 0,20 25 0,09 0,10 0,13 0,19 IT6-IT7 50 0,11 0,12 0,15 0,21 100 0,14 0,15 0,19 0,26 25 0,14 0,15 0,18 0,24 IT5-IT6 50 0,15 0,17 0,20 0,27 100 0,20 0,23 0,27 0,36 100 0,09 0,10 0,12 0,17 IT11-IT14 200 0,12 0,14 0,17 0,23 300 0,14 0,16 0,20 0,26 100 0,16 0,18 0,22 0,30 IT8-IT9 200 0,20 0,23 0,28 0,38 300 0,24 0,27 0,33 0,45 100 0,20 0,22 0,28 0,38 IT6-IT7 200 0,25 0,28 0,35 0,46 300 0,30 0,34 0,42 0,56 95 50 - 0,09 0,11 0,15 100 - 0,11 0,14 0,18 4-5-й класс 25 50 - 0,10 0,12 2-3-й класс 25 50 - 0,15 0,17 0,002 мм 96 Пробка пневматическая (солекс) 97 98 99 100 Калибр плоский для измерения пазов 124 101 102 4-5-й класс 50 100 - 0,09 0,10 0,11 0,13 - 103 104 Пробка-лекало для проверки соосности 2-3-й класс 50 100 - 0,13 0,15 0,16 0,19 - по окраске 25 50 100 - 105 106 107 Калибр – пробка односторонняя для проверки взаимного положения оси отверстия и торца 0,15 0,19 0,23 Измерения 110 111 112 Калибр – пробка конусная 113 Измеряемый размер, мм, до на качку 109 по краске 108 Точность измерения Измерительный инструмент По риске с проверкой конусности № позиции Вспомогательное время на контрольные измерения 114 115 IT8-IT10 116 117 118 120 121 122 123 124 Калибр – пробка шлицевая IT6-IT7 на качку 119 125 КАРТА 63, лист 5 Длина измеряемой поверхности в мм, до 25 50 100 200 300 500 Время в мин. 25 0,08 0,09 0,09 - - - 50 0,09 0,09 0,10 - - - 100 0,09 0,10 0,11 - - - 25 0,24 0,27 0,34 - - - 50 0,31 0,35 0,42 - - - 100 0,44 0,49 0,6 - - - 25 0,07 0,09 0,12 0,19 - - 50 0,10 0,12 0,16 0,25 - - 75 0,12 0,14 0,20 0,30 - - 100 25 0,15 0,09 0,17 0,11 0,24 0,16 0,35 0,25 - - 50 0,13 0,15 0,20 0,30 - - 75 0,15 0,18 0,24 0,35 - - 100 25 0,17 0,21 0,29 0,41 0,07 - - 50 0,08 100 0,10 127 Калибр – втулка конусная по краске 126 По риске с проверкой конусности 125 128 129 IT8-IT10 130 131 132 133 134 Калибр – кольцо шлицевое 135 IT6-IT7 25 0,23 50 0,30 100 0,38 25 0,11 0,13 0,15 0,17 0,20 50 0,21 0,23 0,24 0,25 0,27 100 0,22 0,25 - - - 200 25 0,24 0,14 0,27 0,17 0,20 0,23 0,25 50 0,27 0,30 0,31 0,32 0,35 100 0,29 0,33 - - - 200 0,32 0,36 - - - Измерения Вспомогательное время на контрольные измерения Измеряемый размер, мм, до 0,01 мм измеренияТочность 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 Измерительный инструмент 50 100 200 300 500 Нутромер или штихмас индикаторный 1000 1500 2000 2500 3000 0,01 мм № позиции КАРТА 63, лист 6 100 200 300 126 А Б А Б А Б А Б А Б А Б Длина измеряемой поверхности в мм, до 50 100 200 300 500 750 1000 0,38 0,42 0,48 0,75 0,70 1,05 0,80 1,3 1,0 1,6 1,15 1,8 1,3 2,0 - 0,50 0,55 0,80 0,75 1,1 0,90 1,4 1,1 1,75 1,20 1,9 1,35 2,2 - Время в мин. 0,14 0,15 0,17 0,18 0,29 0,46 0,43 0,70 0,50 0,80 0,65 1,0 0,70 1,1 0,80 1,3 0,18 0,20 0,24 0,17 0,18 0,20 0,21 0,34 0,50 0,47 0,70 0,60 1,0 0,70 1,1 0,80 1,3 0,90 1,35 0,23 0,24 0,26 0,20 0,21 0,23 0,24 0,35 0,55 0,50 0,75 0,65 1,0 0,75 1,2 0,85 1,35 0,95 1,5 0,26 0,27 0,30 0,23 0,25 0,27 0,29 0,36 0,60 0,55 0,80 0,70 1,1 0,80 1,3 0,90 1,45 1,0 1,6 0,28 0,30 0,35 0,30 0,32 0,34 0,42 0,70 0,60 1,0 0,75 1,2 0,9 1,4 1,0 1,6 1,15 1,8 0,36 0,43 500 750 1000 4-5-й класс 155 156 157 158 Штихмас микрометрический 159 160 161 162 163 164 165 Штихмас нераздвижной 166 167 А Б А Б А Б 100 200 300 500 750 1000 1500 0,29 0,38 0,35 0,46 0,44 0,60 0,07 0,08 0,09 0,11 0,14 0,15 0,23 0,32 0,42 0,40 0,50 0,46 0,60 0,08 0,09 0,10 0,13 0,15 0,17 0,26 0,38 0,50 0,47 0,60 0,55 0,70 0,08 0,10 0,11 0,14 0,17 0,20 0,30 0,44 0,60 0,55 0,70 0,65 0,75 0,09 0,11 0,14 0,17 0,20 0,25 0,36 0,55 0,70 0,65 0,9 0,8 0,95 0,13 0,15 0,19 0,26 0,33 0,45 0,7 0,9 0,85 1,1 1,0 1,3 0,26 0,33 0,42 0,55 0,85 1,1 1,0 1,35 1,2 1,55 0,33 0,40 0,50 0,70 Измерения Вспомогательное время на контрольные измерения 168 169 170 171 172 173 174 175 176 0,01 мм Измеряемый размер, мм, до Измерительный инструмент Точность измерения № позиции КАРТА 63, лист 7 50 100 200 300 400 600 Микрометр 177 800 А Б А Б 0,02 мм 50 0,1мм 50 100 200 300 400 600 А Б Длина измеряемой поверхности в мм, до 50 100 200 300 500 1000 1500 2000 Время в мин. 0,14 0,17 0,21 0,24 0,29 0,36 0,46 0,46 0,60 0,15 0,18 0,22 0,25 0,30 0,37 0,50 0,50 0,65 0,18 0,21 0,25 0,29 0,31 0,39 0,50 0,65 0,85 0,22 0,25 0,29 0,33 0,34 0,42 0,55 0,70 0,90 0,30 0,35 0,38 0,43 0,46 0,55 0,70 0,90 1,15 0,25 0,27 0,32 0,5 0,65 0,36 0,42 0,46 0,49 0,50 - - - - Микрометр рычажный 178 179 180 181 182 183 184 127 0,08 0,10 0,12 0,15 0,16 0,19 0,23 0,27 0,10 0,12 0,14 0,17 0,18 0,21 0,26 0,30 0,12 0,13 0,16 0,18 0,19 0,23 0,28 0,15 0,17 0,21 0,27 - 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 А Б А Б А Б А Б А Б А Б 800 1000 1500 2000 Штангенциркуль 2500 3000 0,02 мм 50 100 200 300 0,26 0,34 0,30 0,38 0,38 0,50 0,46 0,60 0,55 0,75 0,65 0,85 0,15 0,18 0,21 0,24 0,27 0,32 0,38 0,50 0,18 0,20 0,24 0,27 0,30 0,36 0,44 0,55 0,23 0,32 Измерения Вспомогательное время на контрольные измерения 201 202 Штангенглубиномер 203 Измеряемый размер, мм, до Измерительный инструмент Точность измерения № позиции КАРТА 63, лист 8 50 0,1 мм - 0,08 0,09 0,10 0,11 0,14 - - 0,02 мм - 0,14 0,14 0,15 0,17 0,18 - - 0,01 мм - 0,17 0,17 - - - - - 0,01 мм - 0,05 0,07 0,08 - - - - 0,1 мм - 0,09 - - - - - - Длина измеряемой поверхности в мм, до 100 200 300 500 750 1000 Время в мин. Глубиномер микрометрический 204 Глубиномер индикаторный 205 Стенкомер индикаторный 128 206 207 208 209 0,01 мм 210 211 Индикатор для измерения 212 отклонений от геометрической формы 25 50 100 200 300 500 1000 0,08 0,09 0,09 0,10 0,13 0,17 0,24 0,10 0,11 0,12 0,13 0,15 0,19 0,27 0,11 0,12 0,13 0,14 0,17 0,21 0,29 0,12 0,13 0,14 0,17 0,18 0,23 0,30 0,15 0,17 0,18 0,21 0,27 0,35 0,20 0,25 0,30 0,40 0,27 0,33 0,46 213 214 215 216 25 50 100 150 0,14 0,17 0,21 0,27 0,17 0,21 0,25 0,32 - - - - - 0,001 мм Миниметр или микрокатор Измерения 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 измеренияТочность Измерительный инструмент Измеряемый размер, мм, до D 10 20 IT7-IT10 № позиции Вспомогательное время на контрольные измерения 40 Калибр – кольцо резьбовое проходное 60 80 КАРТА 63, лист 9 Длина измеряемой поверхности в мм, до 5 10 15 20 S 0,5 1,0 1,5 1,0 1,5 2,0 2,5 1,0 1,5 2,0 2,5 3,0 3,5 4,5 1,0 1,5 2,0 3,0 5,0 5,5 1,0 30 40 50 60 80 100 150 Время в мин. 0,17 0,10 0,07 0,10 0,08 0,06 0,05 0,11 0,08 0,08 0,06 0,12 0,09 0,08 0,14 0,31 0,17 0,11 0,18 0,13 0,11 0,08 0,20 0,14 0,11 0,10 0,08 0,08 0,06 0,22 0,17 0,14 0,09 0,25 129 0,46 0,24 0,17 0,26 0,18 0,14 0,11 0,28 0,20 0,15 0,13 0,11 0,10 0,08 0,33 0,22 0,18 0,13 0,09 0,36 0,60 0,31 0,22 0,33 0,23 0,18 0,15 0,36 0,26 0,20 0,17 0,14 0,12 0,11 0,42 0,29 0,22 0,17 0,11 0,10 0,47 0,45 0,31 0,50 0,33 0,26 0,21 0,55 0,36 0,28 0,23 0,20 0,17 0,14 0,60 0,42 0,32 0,22 0,15 0,14 0,70 0,60 0,42 0,65 0,43 0,33 0,29 0,70 0,49 0,36 0,30 0,25 0,22 0,17 0,80 0,55 0,42 0,29 0,19 0,17 0,90 0,75 0,60 0,80 0,55 0,41 0,33 0,85 0,60 0,46 0,36 0,30 0,27 0,21 1,00 0,65 0,50 0,35 0,22 0,21 1,05 0,65 0,50 0,40 0,70 0,55 0,43 0,36 0,34 0,26 0,80 0,65 0,42 0,26 0,25 - 0,65 0,50 0,70 0,55 0,48 0,42 0,33 0,80 0,55 0,33 0,31 - 0,80 0,65 0,85 0,70 0,60 0,50 0,40 1,00 0,65 0,42 0,38 0,95 0,80 1,00 0,85 0,70 0,65 0,55 1,10 0,85 0,55 0,50 238 239 240 241 242 243 244 245 246 247 248 Калибр – кольцо 249 резьбовое непро250 ходное 1,5 0,10 0,18 0,25 0,33 0,46 0,60 0,75 0,90 2,0 - 0,15 0,20 0,25 0,36 0,46 0,55 0,65 0,90 3,0 - 0,14 0,18 0,25 0,33 0,40 0,46 0,60 4,0 - 0,11 0,14 0,21 0,25 0,30 0,36 0,46 6,0 - 0,10 0,14 0,18 0,21 0,25 0,33 1,5 0,11 0,20 0,27 0,34 0,49 0,65 0,75 0,95 2,0 - 0,15 0,21 0,27 0,38 0,48 0,60 0,70 0,95 1,15 100 3,0 - 0,11 0,15 0,20 0,27 0,34 0,42 0,49 0,65 0,75 4,0 - 0,12 0,15 0,21 0,27 0,32 0,38 0,49 0,60 6,0 - 0,11 0,15 0,20 0,24 0,27 0,34 0,42 40 0,05 0,5÷ 60 0,07 6,0 100 0,09 1,40 0,95 0,70 0,55 Примечание. При измерении по 1-му классу точности время по карте применять с коэффициентом 1,2 Измерения 251 252 253 254 255 256 257 258 259 260 261 Калибр – пробка резь262 бовая двусторонняя 263 264 265 266 267 268 269 измеренияТочность Измерительный инструмент Измеряемый размер, мм, до D 10 20 IT7-IT10 № позиции Вспомогательное время на контрольные измерения 40 60 КАРТА 63, лист 10 Длина измеряемой поверхности в мм, до 5 10 15 S 0,5 1,0 1,5 1,0 1,5 2,0 2,5 1,0 1,5 2,0 2,5 3,0 3,5 4,5 1,0 1,5 2,0 3,0 5,0 20 30 40 50 60 80 100 0,70 0,55 0,45 1,15 0,80 0,60 0,49 0,42 0,37 0,29 1,25 0,80 0,65 0,44 0,30 1,0 0,80 0,55 0,35 - - Время в мин. 0,23 0,13 0,09 0,14 0,10 0,09 0,08 0,16 0,12 0,10 0,09 0,17 0,13 0,11 130 0,43 0,23 0,17 0,24 0,18 0,14 0,11 0,27 0,20 0,16 0,14 0,12 0,11 0,10 0,30 0,22 0,17 0,13 - 0,60 0,33 0,23 0,34 0,24 0,19 0,16 0,38 0,27 0,21 0,18 0,16 0,14 0,13 0,42 0,30 0,24 0,17 0,14 0,80 0,43 0,30 0,46 0,32 0,24 0,21 0,49 0,34 0,27 0,22 0,20 0,17 0,15 0,55 0,39 0,30 0,21 0,15 0,60 0,43 0,65 0,46 0,34 0,29 0,70 0,49 0,38 0,31 0,27 0,24 0,21 0,80 0,55 0,42 0,30 0,20 0,60 0,46 0,37 0,90 0,65 0,49 0,40 0,34 0,30 0,24 1,0 0,70 0,55 0,39 0,25 270 271 272 273 274 275 276 277 278 279 280 281 5,5 - 0,14 0,17 0,23 0,27 0,32 1,0 0,20 0,33 0,47 0,60 0,85 1,15 1,35 1,5 0,14 0,26 0,33 0,41 0,60 0,75 0,95 1,15 1,5 2,0 - 0,20 0,26 0,33 0,46 0,60 0,70 0,85 1,15 80 3,0 - 0,16 0,20 0,24 0,33 0,42 0,50 0,60 0,75 4,0 - 0,16 0,20 0,27 0,33 0,40 0,47 0,60 6,0 - 0,16 0,20 0,24 0,28 0,33 0,42 1,5 0,15 0,27 0,35 0,43 0,60 0,80 1,0 1,15 1,55 2,0 - 0,21 0,27 0,35 0,49 0,60 0,75 0,90 1,15 1,45 100 3,0 - 0,17 0,21 0,26 0,35 0,43 0,50 0,60 0,80 1,0 4,0 - 0,17 0,21 0,28 0,35 0,42 0,49 0,60 0,75 6,0 - 0,17 0,21 0,26 0,30 0,35 0,44 0,53 Примечание . При измерении по 1-му классу точности время по карте применять с коэффициентом 1,2 Измерения КАРТА 63, лист 11 Длина измеряемой поверхности Измеряв мм, до Точность емый 50 100 200 300 измерения размер, мм, до Время в мин. № позиции Вспомогательное время на контрольные измерения 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 Измерительный инструмент 2-3-й классы 25 50 75 100 200 0,08 0,09 0,10 0,12 0,14 0,09 0,10 0,11 0,13 0,15 0,10 0,11 0,12 0,14 0,19 0,11 0,12 0,14 0,15 0,21 0,01 мм 25 50 75 100 200 0,15 0,18 0,21 0,24 0,27 0,17 0,20 0,23 0,26 0,30 0,20 0,23 0,24 0,27 0,38 0,23 0,24 0,27 0,30 0,42 0,01 мм 50 100 150 200 300 0,21 0,23 0,26 0,29 0,32 0,22 0,24 0,27 0,30 0,33 0,23 0,25 0,28 0,31 0,34 0,24 0,26 0,29 0,32 0,37 Скоба резьбовая Скоба резьбовая индикаторная Микрометр резьбовой 0,02 мм 131 m= 5 m= 10 0,46 0,55 299 m св. 10 0,8 m= 5 m= 10 m св. 10 0,6 0,8 1,0 Штангензубомер 300 301 302 0,02 мм Оптический зубомер Примечание . При измерении по 1-му классу точности время по карте применять с коэффициентом 1,2 Измерения без определения величины зазора (проходит или не проходит) с определением величины зазора (подбор определенной пластинки) без определения величины зазора (проходит или не проходит) с определением величины зазора (подбор определенной пластинки) 132 Число измеряемых точек Измерение величины зазора по длине (без отрыва щупа) по прямой без определения величины заПрерывистое зора (проходит или не измерение вепроходит) личины зазора по прямой или крис определением величины завой (в нескользора (подбор определенной ких точках) пластинки) КАРТА 63, лист 12 Длина измеряемой поверхности в мм, до Характер измерения по кривой 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 Щуп инструментИзмерительный № позиции Вспомогательное время на контрольные измерения 120 300 650 120 300 650 120 300 650 120 300 650 1 2 4 6 1 2 4 6 - Точность измерения в мм до 0,06- 0,16- св. 0,05 0,15 0,30 0,30 Время в мин. 0,09 0,12 0,16 0,21 0,11 0,14 0,19 0,23 0,10 0,13 0,16 0,20 0,22 0,25 0,16 0,21 0,26 0,26 0,29 0,32 0,07 0,09 0,13 0,16 0,08 0,11 0,15 0,19 0,08 0,11 0,14 0,17 0,20 0,22 0,13 0,16 0,21 0,21 0,23 0,26 0,05 0,07 0,09 0,12 0,05 0,07 0,10 0,12 0,07 0,09 0,11 0,14 0,17 0,20 0,09 0,13 0,16 0,18 0,21 0,23 0,04 0,05 0,07 0,09 0,04 0,05 0,07 0,09 0,05 0,07 0,09 0,11 0,13 0,16 0,07 0,09 0,13 0,13 0,16 0,20 323 324 325 326 контроль Визуальный одной контроль плоскости чистоты по- контроль верхности нескольких плоскостей ≤3 >3 - 0,06 0,09 ≤3 >3 - 0,12 0,15 Вес детали в кг, до При мечан и я . Табличное время соответствует следующим условиям работы: 1. Измерение универсальным инструментом производится с установкой его на размер в процессе измерения. 2. При измерении микрометром нескольких поверхностей при разнице в размерах 10 мм и выше к табличному времени следует добавлять время на установку инструмента в размере 0,2 мин. 3. А – измерение деталей жесткой конструкции; Б – измерение тонкостенных деталей, включая проверку на эллиптичность. 4. При обработке плоскостей измерение линейных размеров производится в одной точке по ширине или высоте без учета длины обрабатываемой детали. 5. При измерении скобами нескольких поверхностей одинаковых размеров одной детали на каждую следующую поверхность табличное время следует принимать с коэффициентом К = 0,6. 6. При измерении в неудобном положении табличное время следует принимать с коэффициентом К = 1,3. 7. При очистке отверстия от стружки сжатым воздухом для измерения к табличному времени следует добавлять 0,04 мин (при необходимости). 8. Время не предусматривает перехода исполнителя. При переходе исполнителя для выполнения контрольных измерений к табличному времени следует добавлять 0,01 мин на каждый шаг (0,7 м). Измерения Периодичность контрольных измерений детали на операцию КАРТА 64, лист 1 Способ достижения размеров обработки обеспечиваетработа ся конструкработа с Виды обрабатываемых поИзмеряе- тивными раз- инструмен- пробными Точность изверхностей, характер обрамый размер, мерами режу- том, установ- стружками, мерения ботки и оборудование мм, до щего инстру- ленным на по лимбу размер мента Периодичность промеров – коэффициенты Точение, растачивание, развертывание, шлифование наружное, Цилиндриче- внутреннее, протягивание ские Бесцентровое шлифование Хонингование, суперфиниш Цилиндрические и плос- Лапингование кости Плоскости Шлифование IT11-IT14 IT8-IT11 IT6-IT7 IT12-IT14 IT7-IT10 IT5-IT6 50 200 св. 200 50 200 св. 200 100 100 0,2 0,25 0,3 0,3 0,4 0,5 1,0 - 0,25 0,3 0,4 0,4 0,5 0,6 1,0 0,01 0,02 0,03 0,6 0,7 0,8 1,0 1,0 1,0 1,0 - IT5-IT7 - - 1,0 - IT5-IT7 - - 1,0 - 0,1 мм 0,05 мм 200 50 200 - - 1,0 0,8 0,9 133 0,10 мм 0,20 мм 0,10 мм 0,20 мм Фрезерование 0,50 мм св. 0,50 мм св. 200 50 200 св. 200 50 200 св. 200 50 200 св. 200 50 200 св. 200 50 200 св. 200 50 200 св. 200 - Периодичность контрольных измерений детали на операцию 0,3 0,4 0,5 0,2 0,3 0,4 0,1 0,2 0,2 0,1 0,1 0,3 Измерения 1,0 0,7 0,8 0,9 0,4 0,6 0,8 0,8 0,9 1,0 0,7 0,8 0,9 0,5 0,6 0,7 0,4 0,5 0,6 КАРТА 64, лист 2 Способ достижения размеров обработки обеспечиваетработа ся конструкработа с инструменВиды обрабатываемых поИзмеряе- тивными разпробными Точность изверхностей, характер обрамый размер, мерами режу- том, установ- стружками, мерения ботки и оборудование мм, до щего инстру- ленным на по лимбу размер мента Периодичность промеров – коэффициенты Зубчатые колеса Предварительная 3-я степень - 6-11-я степень Модули Окончательная 4-5-я степень 1-10 3-я степень Резьба кре10 Токарные, репежная 2-3-й 25 вольверные и классы 50 сверлильные св. 50 станки IT5-IT7 50 10 IT7-IT10 25 50 Резьбонакатные станки 10 IT5-IT6 25 50 IT7-IT10 Болторезные и 10 гайконарезные 25 134 0,01 0,02 0,03 0,04 0,01 0,02 0,25 0,08 0,3 1,0 0,01 0,02 0,03 0,03 0,04 0,05 - 1,0 1,0 1,0 1,0 1,0 - станки Резьбофрезерные станки - предварительРезьбошлифо- ная обработка вальные станки окончательная обработка 50 св. 50 0,03 0,04 - - до 100 - 0,2 - 50 - 0,3 - 50 - 1,0 - Примечания. 1. Периодичность промеров выражена коэффициентами к времени на контрольные измерения деталей, подвергающихся измерениям. Если размер партии не соответствует табличным коэффициентам, то коэффициенты на периодичность промеров следует принимать в зависимости от размеров партии. 2. Время, взятое из карты 63 следует умножать на коэффициенты данной карты. 3. Указанная периодичность промеров при обработке плоскостей относится к случаям, когда на столе обрабатывается одна деталь. При обработке на столе одновременно нескольких деталей промерять следует одну или несколько деталей из общего количества деталей на столе. 4. Периодичность промеров для лапингования относится к каждой из деталей партии, одновременно обрабатываемых на столе. 135 Приложение 2 Машино-вспомогательное время Тм.в., время Тобс.п на обслуживание рабочего места и личные потребности, подготовительно-заключительное время Тп-з при работе на станках с ЧПУ РТ725Ф3 1713Ф3 1Б732Ф3 1734Ф3 1512Ф2 1516Ф2 0,15 (600) 0,08 (300) 0,06 (100) 0,06 (100) 0,16 0,14 0,12 0,12 0,12 0,04 0,05 0,15 0,08 0,08 0,06 0,07 0,07 - - - - - - - 0,07 9 0,02 10 0,04 10 0,15 10 0,06 9 0,06 10 0,10 12 0,50 (200) 0,06 13 0,50 (200) 0,06 13 16К20Ф3 0,12 (500) 0,10 0,2*2 0,13 (300) - 16Б16Ф3 0,04 (300) 1А616Ф3*1 Время МК6064Ф3 Токарные патронно-центровые станки 1А616Ф3, 16Б16Ф3, 16К20Ф3, МК6064Ф3, лоботокарные патронные станки РТ725Ф3, патронные станки 1713Ф3, 1Б732Ф3, 1734Ф3, токарно-карусельные одностоечные станки 1512Ф2, 1516Ф2 0,04 (300) 0,03 (300) 0,03 (300) 0,08 0,08 0,10 0,05 0,05 0,07 9 Машинно-вспомогательное время Тм.в.(мин), затраченное: на одновременное перемещение рабочих органов станка по осям Z и X: ускоренное (на длине) установочное установочное (холостое) в зоне резания ускоренное поперечины (на длине) на поворот револьверной головки на одну позицию Тобс на обслуживание рабочего места, личные потреб- 136 16Б16Ф3 16К20Ф3 МК6064Ф3 РТ725Ф3 1713Ф3 1Б732Ф3 1734Ф3 1512Ф2 1516Ф2 Время 1А616Ф3*1 ности в % от оперативного времени 3 3 4 4 - - - - - - 5 5 5 5 5(6) - - (6) (6) (6) 1 1 1 1 1 1 1 1 1,5 1,5 Подготовительно-заключительное Тп-з2 (мин) на комплекс приемов (Тп-з1 = 12 мин), затрачиваемое на выполнение дополнительных работ: при переходе с центровых работ на патронные или наоборот на растачивание (смену) кулачков патрона при переходе на другой диапазон установочных диаметров заготовок на установку одного резца в резцедержатель *1 *2 Частоту вращения шпинделя изменяют вручную за 0,08 мин. Соответственно ускоренное перемещение из нулевого положения по оси Z (0,2 мин) и по оси X (0,13 мин) 137 П р и м е ч а н и я: 1. Для станков 1Б732Ф3 и 1734Ф3 время на переустановку сменных зубчатых колес в гитаре 6 мин. 2. Станок 1734Ф3 с двумя суппортами, которые имеют перемещения по осям X, Z и U, W. Из четырех управляемых координат одновременно управляются две одного из двух суппортов, т.е. X и Z левого или U и W правого суппорта. В случаях, когда ускоренные и установочные перемещения и поворот резцедержателя двух суппортов не совпадают, Тм.в. на весь комплекс элементов одного суппорта, как правило, перекрывается основным (машинным) временем другого суппорта. 3. Для станков 1512Ф2 и 1516Ф2 в Тп-з может входить время на установку приспособления вручную (подъемником) – 7(10) мин; время на установку в нулевое положение вертикального и горизонтального суппортов в начале работы поперечины 9 мин. 138 6906ВМФ2 6Р11Ф3 6Р13Ф3 6Р13РФ3 6520Ф3 6520РФ3 6540РФ3 Подготовительно-заключительное время Тп-з2 (мин), в том числе на комплекс приемов (Тпз2=12 мин), затрачиваемое на выполнение дополнительных работ: на установку приспособления вручную (подъемником) 245ВМФ2 на смену инструмента из магазина автоматическую (вручную) Тобс.п. на обслуживание рабочего места и личные потребности в % от оперативного времени 243ВМФ2 установочное на подвод инструмента в зоне резания по оси Z (X) на ускоренный и установочный поворот стола на 90º (180º) 2А622Ф2 Машинно-вспомогательное время Тм.в.(мин), затрачиваемое: на одновременное перемещение крестового стола по осям X и Y (рабочих органов по осям X, Y и Z): ускоренное (на длине, мм) 2Р135Ф2 Время 2Р118Ф2 Вертикально-сверлильные станки 2Р118Ф2, 2Р135Ф2, горизонтально-расточный станок 2А622Ф2, вертикальные сверлильно-фрезерно-расточные с инструментальным магазином станки 243ВМФ2, 245ВМФ2, горизонтальный сверлильнофрезерно-расточный с инструментальным магазином станок 6906ВМФ2, вертикально-фрезерные консольные станки 6Р11Ф3, 6Р13Ф3, 6Р13РФ3, с крестовым столом станки 6520Ф3, 6520РФ3, 6540РФ3 0,03 (300) 0,10 0,03 (300) 0,10 0,06 (200) 0,10 0,07 (200) 0,12 0,06 (300) 0,12 0,06* (300) 0,10* 0,04* (100) 0,10* 0,04* (100) 0,10* 0,04* (100) 0,10* 0,09* (100) 0,10* 0,09* (100) 0,10* 0,03* (120) 0,10* 0,03 0,03 0,08 0,04 0,04 (0,03) 0,03 0,03 0,04 0,04 0,04 0,04 - - - 0,12 (0,24) 0,12 (0,24) 0,12 (0,24) - - - - - - - - (0,4) 0,2 0,4 0,5 (0,10) (0,20) - (0,20) - - 8 8 12 16 16 16 12 12 12 12 12 12 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 7 (10) 139 2Р118Ф2 2Р135Ф2 2А622Ф2 243ВМФ2 245ВМФ2 6906ВМФ2 6Р11Ф3 6Р13Ф3 6Р13РФ3 6520Ф3 6520РФ3 6540РФ3 на установку резьбонарезного приспособления 4 4 - - - - - - - - - - на установку одного инструмента в револьверную головку (магазин) 0,25 0,25 - (0,7) (0,7) (0,7) - - 0,5 - 0,5 0,5 на получение инструмента исполнителем работы и сдачу его после окончания работы - - 7 - - - 7 7 - 7 - - на наладку станка и инструмента - - 18 - - - - - - - - - на перемещение стола в вертикальном направлении в процессе наладки станка - - - - - - 2 2 - - - - Время П р и м е ч а н и я: 1. Таблица составлена по руководящему материалу ПО Оргстанкинпром «Нормирование операций, выполняемых на металлорежущих станках», М.: НИИмаш, 1975. 144 с. 2. Для станков 2Р118Ф2 и 2Р135Ф2 время поворота револьверной головки на две позиции (120º) – 0,05 мин; три позиции (180º) – 0,10 мин; четыре позиции (240º) – 0,12 мин; пять позиций (300º) – 0,14 мин. Так как время поворота на одну - три позиции перекрывается временем ускоренного и установочных перемещений, то обработку отверстий несколькими инструментами следует проводить при повороте револьверной головки. 3. Для станков 243ВМФ2, 245ВМФ2 все поверхности, находящиеся в одной плоскости, рекомендуется обрабатывать без смены инструмента, так как время смены инструмента больше времени ускоренных и установочных перемещений. 4. Для станка 2А622Ф2 в таблице указано время ускоренного и установочного перемещений по осям W и X. Ускоренное и установочное перемещения по оси Z происходит за 0,08 мин. Время изменения (вручную) частоты вращения шпинделя – 0,10 мин, изменения направления вращения шпинделя – 0,05 мин, изменения подачи – 0,05 мин, поворота стола вручную на 90º (180º) – 1,0 (1,5) мин. Для станка 6Р11Ф3 время изменения (вручную) частоты вращения шпинделя – 0,07 мин; для станка 6Р13Ф3 – 0,08 мин. Для станка 6Р13РФ3 поворот (автоматический) револьверной головки на одну позицию (72º) происходит за 0,05 мин; для станка 6520РФ3 (60º) – за 0,05 мин; для станка 6540РФ3 (60º) – за 0,04 мин. 5. Элементы времени для станков, не указанных в таблице, назначают по аналогии, с учетом паспортных данных станка. 140 Нормативы подготовительно-заключительного времени на токарные станки с ЧПУ Время Тп-з1 на приемы, вошедшие в комплекс*1 Модель станка устройства ЧПУ «Контур 2ПТ-71» РТ725Ф 3 АТПр2М12 1П752МФ3 1734Ф3 16К20Ф 3 16К30Ф 3 Тип зажимного устройства КП-П ОП-П Время Тп-з1 (мин) при числе режущих инструментов в наладке 1 2 3 4 5 6 7 8 10 12 25, 1 11, 3 18, 9 5,1 26, 9 13, 1 20, 7 6,9 28, 7 14, 9 22, 5 8,7 - - - - - - - 17, 9 4,9 - 11, 3 10, 9 11, 8 11, 5 12, 8 17, 1 4,1 27, 9 13, 6 13, 3 17, 5 4,5 - 10, 8 10, 3 34, 1 20, 3 27, 9 14, 1 16, 7 3,7 25, 5 11, 2 12, 3 12, 1 - - 32, 3 18, 5 26, 1 12, 3 - - 15, 9 2,9 20, 7 6,4 30, 5 16, 7 24, 3 10, 5 16, 3 3,3 23, 1 8,8 - - - - - - 6,8 7,4 - - - - - - - - ЭМ-907 КП-П ОП-П «Салют – 2Д» КП-Г О-Г - ЭМ-907 Н22-1М КП-П ИП, ТП - Н55-1 КП-Г 9,8 10, 3 «Контур 2ПТ-71» ЭМ-907 Н22-1М ЭМ-907 Н22-1М КП-У ИП, ТП КП-У ИП, ТП КП-П КП-У, ИП, ТП 9,1 9,7 4,4 5,0 5,6 6,2 20, 0 5,7 21, 8 7,5 23, 6 9,3 - - 7,0 7,7 - - 16Б1:Ф3 ЭМ-907 Н22-1М КП-П ИП, ТП 1Б732Ф 3 1713Ф3 1713ТФ3 1713Ф3 1713Т- Н22-1М У22-1 «Контур 2ПТ-71» ИП, ТП Н22-1М - 17, 5 4,5 18, 2 5,2 18, 9 5,9 25, 4 11, 1 19, 6 6,6 4,2 4,9 5,6 6,3 11, 5 13, 0 14, 5 7,0 6,0 8,5 7,0 10, 0 8,0 КП-У, ИП, 10, ТП 0 КП-У, ИП, 5,5 5,0 ТП 141 - - Ф3 *1 В комплекс приемов входят: наладка зажимного приспособления (смена кулачков патронов с приводом) – 6,5 -7,3 мин; растачивание кулачков – 6,5 – 7,0 мин; замена одного инструментального блока (вставки) – 0,2 – 1,8 мин; настройка нулевого положения каретки и суппорта – 1,3 – 3 мин (для ЧПУ «Контур 2ПТ-71» - 6,0 – 7,0 мин); установка программоносителя (перфоленты) в УЧПУ – 0,5 мин; ускоренная обработка программоносителя в холостом режиме – 0,3-0,5 мин (для «Контур 2ПТ-71» и «Салют – 2Д» - 2,0 мин). П р и м е ч а н и е. Трехкулачковые патроны КП: П – пневматические; Г – гидравлические приводы; У – универсальный; ИП – инерционный (самозажимной) патрон; ТП – торцовый поводковый патрон (закрепление поджимом задней бабкой) Время Тп-з3 на приемы, вошедшие в комплекс*1 Число режущих инструментов в наладке Число измеряемых по диаметру поверхностей 1 2 3 4 5 6 7 8 9 10 11 12 13 - - - - - - Детали низкой точности*1 1 2 3 4 2,2 - 3,8 - 5,4 - 7,0 - - - Детали точные*2 1 3,9 2 4,3 5,1 5,9 6,7 3 5,9 6,6 7,4 8,2 9,0 4 7,5 8,2 8,9 9,7 10,5 11,3 12,1 5 9,1 9,8 10,5 11,2 12,0 12,8 13,6 14,4 15,2 16,0 6 11,4 12,1 12,8 13,5 14,3 15,1 15,9 16,7 17,5 18,3 7 13,7 14,4 15,2 15,9 16,7 17,5 18,3 19,1 19,9 20,7 8 15,3 16,0 16,7 17,4 18,1 18,9 19,7 20,5 21,3 22,1 23,9 *1 отсутствуют поверхности с допусками на диаметры свыше 11-го квалитета, резьбовые поверхности и канавки; число измеряемых поверхностей принимать равным числу резцов. *2 При наличии поверхностей с допусками на диаметры свыше 11-го квалитета, резьбовых поверхностей и канавок; поверхности с допусками на диаметры до 11-го квалитета в расчет не принимать; число канавок принимать равным числу канавочных резцов. 142 П р и м е ч а н и я: 1.См. «Нормативы времени на наладку станков с ЧПУ. Токарные станки». НПО Оргстанкинпром, Рязанский филиал. М., 1978. 2. Время пробной обработки деталей Тп-з3 = tп-з3 + tп.у, где tп-з3 - элемент времени, определяемый по таблице; tп.у – время работы станка по программе. 3. Данные, приведенные в таблице, относятся к станкам 16Б16Ф3, 1713ТФ3, РТ725Ф3, 16К20Ф3, АТПр – 2М12. 4. Число режущего инструмента в наладке принимают без учета осевого инструмента. 5. При подсчете числа измеряемых поверхностей учитывают только поверхности вращения с контролем диаметра; торцовые поверхности не учитывают. Время Тп-з2 на дополнительные приемы, не включенные в комплекс Тп-з1 и выполняемые в отдельных случаях (при необходимости) Дополнительные приемы Получить наряд, технологическую документацию; ознакомиться с чертежом, технологической документацией, осмотреть заготовки Инструктаж мастера Получить инструмент, необходимый для наладки, на партию деталей Разложить и убрать инструмент, необходимый для наладки, на партию деталей 143 Время, мин 4 2 7