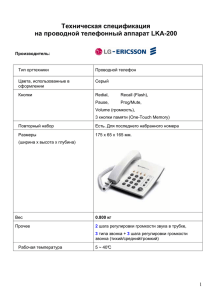

Быстрый переход от гидрофильной к супергидрофобной лазеро- структурированной поверхности из нержавеющей стали при низкотемпературном отжиге Chi-Vinh Ngo1, and Doo-Man Chun АННОТАЦИЯ Было разработан способ изготовления металлических супергидрофобных поверхностей с помощью импульсного лазерного структурирования. Обычно после лазерного структурирования на образцы наносят химическое покрытие или выдерживают на воздухе в течение относительно длительного периода времени для достижения супергидрофобности. Чтобы ускорить переход смачиваемости от гидрофильности к супергидрофобности без использования дополнительной химической обработки, был разработан простой процесс пост-обработки путем отжига. В настоящей работе образцы из нержавеющей стали сначала были струтурированы с помощью наносекундного импульсного лазера, затем был применен дополнительный низкотемпературный отжиг при 100 oC. Также было исследовано влияние размера шага структур от 100 до 500 мкм на время перехода смачиваемости. Предлагаемый постпроцесс сократил время перехода с 2 месяцев до нескольких часов. Все образцы продемонстрировали супергидрофобность с углами контакта более 160 ° и углах скольжения менее 10 °, за исключением образцов с размером шага 500 мкм, и их можно применять в нескольких потенциальных применениях, таких как самоочищение и контроль адгезии к воде. 1. ВВЕДЕНИЕ Супергидрофобные поверхности, которые чрезвычайно трудны для смачивания, встречаются в природе и имеют различные уникальные характеристики. Природные супергидрофобные поверхности включают самоочищающиеся листья лотоса и крылья бабочки, которые не смачиваются дождем. Супергидрофобные поверхности были продемонстрированы в различных областях применения, таких как самоочищение, разделение масла и воды, смешивание жидкости и транспорт жидкости [1–5]. Супергидрофобные поверхности определяются как поверхности, имеющие контактные углы (КУ) более 150 ° и углы скольжения (УС) менее 10 °. Супергидрофобные поверхности характеризуются двумя особенностями: низкая поверхностная энергия и наличие поверхностных структур, таких как иерархические нано / микроструктуры и унитарные микроструктуры. Изготовление супергидрофобных поверхностей может быть выполнено на различных материалах, включая металлы, полимеры, кремний и керамику, и охватывает множество уникальных поверхностных структур с низкой поверхностной энергией [6–11]. Среди материалов подложки используются металлы, такие как нержавеющая сталь, медь, алюминий и другие промышленные металлы, которые важны для современной промышленности из-за их высокой электро и теплопроводности, хороших механических свойств. Для создания металлических супергидрофобных поверхностей многие исследователи использовали импульсные лазеры для структурирования поверхности. Сразу после лазерного структурирования поверхность металла становится гидрофильной; чтобы сделать ее супергидрофобной, были использованы различные дополнительные процессы нанесения химических покрытий, таких как ионное покрытие магнетронным распылением, силанизация методом окунания и химическое осаждение из паровой фазы (CVD) [12–17]. Предыдущие исследования также включали использование импульсного лазерного структурирования с последующим длительным воздействием окружающего воздуха для достижения гидрофобности или супергидрофобности [18–21]. Различные металлы требуют различной продолжительности воздействия для перехода от гидрофильности до супергидрофобности. Например, для алюминия, структурированного наносекундными или пикосекундными лазерами, требуется около 40 дней [22], в то время как для меди или латуни, структурированных наносекундным лазером, требуется около 11–14 дней [23,24]. В отличие от этого, нержавеющая сталь, структурированная фемтосекундным лазером, требует больше времени, чем другие металлы (52–60 дней), чтобы перейти от гидрофильности к супергидрофобности [25,26]. Исследователи в основном использовали фемтосекундные лазеры для нержавеющей стали, потому что они позволяют создавать нано / микро иерархические структуры, которые могут улучшить смачиваемость. В последнее время V. D. Ta и др. для нанесения структуры на нержавеющую сталь использовали наносекундный лазер, и время перехода смачиваемости составляло приблизительно 2 недели [27]. Чтобы сократить время, необходимое для перехода смачиваемости металлов от гидрофильности к супергидрофобности без необходимости использования какого-либо процесса химического покрытия, особенно для нержавеющей стали, был введен простой дополнительный процесс низкотемпературного отжига. В предыдущих исследованиях мы использовали наносекундный импульсный лазер для структурирования пластины из чистой меди, затем провели низкотемпературный отжиг (100 ° C), что позволило сократить время перехода смачиваемости с 2 недель до нескольких часов [28]. Однако чистую медь не удобно применять в производстве или других промышленных целях. Кроме того, каждая металлическая поверхность, структурированная лазером, требует различного количества времени для перехода смачиваемости при воздействии окружающего воздуха. В настоящем исследовании была выбрана нержавеющая сталь из-за широкого промышленного применения, а низкотемпературный отжиг был применен, чтобы способствовать изменению смачиваемости структурированной лазером нержавеющей стали. Сверхкороткие импульсные лазеры, такие как пикосекундные или фемтосекундные импульсные лазеры, использовались в других исследованиях по изготовлению супергидрофобных поверхностей, но наносекундные импульсные лазеры чаще используются в промышленности. Типичным недостатком использования наносекундных импульсных лазеров является относительно большое образование шипов. Однако в настоящем исследовании шипы могут действовать как микроструктуры, способные поддерживать капли воды и минимизировать площадь контакта между поверхностью металла и каплей воды. Исследовано влияние низкотемпературного отжига на наносекундную лазерную структурированную нержавеющую сталь; супергидрофобные поверхности на нержавеющей стали были достигнуты в течение нескольких часов. Кроме того, было исследовано влияние изменения размера шага рисунка сетки на время перехода смачиваемости, а также влияние воды во время перехода. Механизм перехода смачиваемости для нержавеющей стали обсуждался с изменением химического состава на структурах микрозеркала. Этот механизм также отличался от механизма для чистой меди, о котором сообщалось в предыдущих исследованиях [28]. Кроме того, супергидрофобность поверхности нержавеющей стали с лазерной структурой и низкотемпературным отжигом была продемонстрирована с помощью самоочистки, контроля адгезии к воде и отскакивания капель воды. Изготовленные поверхности, описанные здесь, могут использоваться во многих применениях, таких как самоочищение и контроль адгезии к воде. 2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 2.1. ПОДГОТОВКА ОБРАЗЦА Подложки из нержавеющей стали (SUS304, The Nilaco Corporation, Япония) толщиной 0,5 мм были структурированы с помощью импульсной лазерной абляции. Используемая система импульсного лазерного структурирования показана на рисунке 1а; лазерный источник представлял собой УФнаносекундный импульсный лазер Nd: YAG 355 нм с модуляцией добротности, способный генерировать мощность до 3 Вт с длительностью импульса менее 10 нс при частоте повторения 20 кГц. Используемая фокусирующая линза имела теоретический диаметр фокусного пятна 5 мкм и эффективное фокусное расстояние 49 мм. В качестве пути лазерного луча была выбрана сетка, показанная на рисунке 1b, потому что она проста в изготовлении и может давать изотропные супергидрофобные свойства с захваченным воздухом [29,30]. Процесс изготовления образца показан на рисунке 2. Во-первых, образцы из нержавеющей стали были структурированы, каждый на площади 5 × 5 мм2 с использованием различного шага. Размер шага определяли как расстояние между соседними линиями структурирования лазерного луча. Использовали размеры шага 100, 200, 300, 400 и 500 мкм, и для каждого размера шага готовили 3 образца. Используемая мощность лазера составляла 3 Вт. После структурирования поверхности образцы помещали в обычную печь при 100 ° C для последующего низкотемпературного отжига. Смачиваемость образцов периодически проверялась в течение времени обработки. Кроме того, образцы с различным шагом были структурированы лазером и помещены на воздух на длительное время для сравнения с обработанными образцами. 2.2. АНАЛИЗ ПОВЕРХНОСТИ Морфологию поверхности исследовали с помощью полевой эмиссионной сканирующей электронной микроскопии (FESEM, JSM-6500F, Jeol Co., Япония). Измерение топографии проводилось с использованием трехмерного конфокального микроскопа и оборудования для измерения профиля (серия VK-X200, Keyence, Япония). Состав поверхности оценивали с помощью точечной энергодисперсионной рентгеновской спектроскопии (точка EDS, JSM-6500F, Jeol Co., Япония) и дифракция рентгеновских лучей (XRD, ULTIMA IV, Rigaku, Япония). Смачиваемость всех образцов анализировали с использованием измерителя контактного угла (SmartDrop, Femtofab Co. Ltd., Корея). Угол контакта и угол скольжения измеряли три раза для каждого образца с использованием 10 мкл капли воды. 3. РЕЗУЛЬТАТЫ 3.1. МОРФОЛОГИЯ Все образцы показали большие поверхностные шипы с относительно высокими уклонами вокруг каналов, как показано на рисунке 3. Высота шипов измерялась 5 раз для каждого размера шага с использованием конфокальной микроскопии 3D и измерения профиля; было обнаружено, что средняя высота шипов составляет около 27 мкм, как показано на фиг.4. Разница в высоте (менее 3 мкм) среди образцов с разным шагом невелика. Полученные 3D-изображения были похожи на увеличенные изображения FESEM с наклоном. Обычно шипы, появляющиеся после лазерного структурирования, являются нежелательными и должны быть сведены к минимуму, но большие шипы были полезны в данном исследовании для улучшения гидрофобности. На других эквивалентных гидрофобных поверхностях контактные углы больше у тех, которые включают развитую микроструктуру, по сравнению с гладкими поверхностями. Кроме того, средняя высота шипов у образцов сразу после лазерного структурирования и обработанных образцов была примерно одинаковой. 3.2. СМАЧИВАЕМОСТЬ Различия смачиваемости между лазерно-структурированными поверхностями из нержавеющей стали, подвергнутыми обработке различной длительности, были исследованы, как показано на рисунке 5. Необработанная подложка из нержавеющей стали была гидрофильной (угол контакта капли воды 75 °). Сразу после лазерного структурирования все образцы оставались гидрофильными независимо от размера шага структурирования; однако наблюдалась тенденция увеличения угла контакта с увеличением размера шага. Столбик ошибок на рисунке 5 показывает максимальный угол контакта / угол скольжения и минимальный угол контакта / угол скольжения. После 2 ч низкотемпературного отжига контактные углы всех образцов увеличились; все они были гидрофобными (> 90°), а образцы с размером шага структурирования 100 мкм были почти гидрофобными. В это время образец с большим размером шага показал большие средние контактные углы. Однако после 4 ч отжига эта тенденция несколько изменилась; средний контактный угол увеличился до максимума при размере шага 300 мкм и уменьшился при дальнейшем увеличении размера шага до 500 мкм. Все образцы стали супергидрофобными после 4 ч обработки, с небольшим отклонением угла контакта среди образцов с различными размерами ступеней. Кроме того, у всех образцов, за исключением образцов с размером шага 500 мкм, появился угол скольжения со скоростью наклона 1,6 °/с, которого не было при более коротком времени обработки. Образцы с размером шага 300 мкм имели средние углы скольжения ниже 10°, тогда как образцы с размером шага 100 мкм имели средние углы скольжения, превышающие 20°. Во время наклона подложки с каплей воды для измерения угла скольжения капля воды на образцах с эффективно большим шагом 500 мкм может контактировать с необработанными плоскими участками между структурированными лазером линиями, и угол скольжения на этих образцах не измерялся из-за сильной адгезии на плоской поверхности. После 6 ч отжига средние контактные углы для каждого размера шага были аналогичны тем, которые наблюдались после 4 ч обработки; наблюдалось, что за тот же период средние углы скольжения несколько уменьшались, за исключением образцов с размером шага 500 мкм. Средние контактные углы между образцами каждого размера шага стали достаточно стабильными в течение времени обработки в диапазоне от 6 до 20 часов. Средний угол скольжения среди образцов каждого размера шага не сильно изменился после 6 ч обработки; аналогичные углы скольжения наблюдались через 6 и после 20 ч обработки. Рисунок 5 демонстрирует, что все образцы стали супергидрофобными после 4 ч обработки, с различными углами скольжения, наблюдаемыми для разных размеров шага. Таким образом, контролируя время обработки и размер шага, можно регулировать угол контакта и угол скольжения для различных применений. По сравнению с обработанными образцами образцы в условиях окружающего воздуха без низкотемпературного отжига показали относительно длительное время перехода от гидрофильности к супергидрофобности (более 1 месяца для размера шага 300, 400 и 500 мкм и более 3 месяцев для размера шага 100 и 200 мкм). Добавление пост-процесса низкотемпературного отжига после лазерного структурирования поверхности может сократить время, необходимое для перехода от гидрофильности к супергидрофобности, с 1 месяца до 4 часов. После последующей обработки все образцы хранили на воздухе. Как показано в Таблице 1, все обработанные образцы оставались супергидрофобными при тестировании после 14 дней воздействия окружающего воздуха после последующей обработки. Угол контакта и угол скольжения не показали значительных изменений в течение этого периода. Эти результаты подтвердили стабильность последующего процесса для быстрого производства супергидрофобных поверхностей из нержавеющей стали. 3.3. ВЛИЯНИЕ ВОДЫ НА ИЗМЕНЕНИЕ СМАЧИВАЕМОСТИ Это исследование продемонстрировало, что применение низкотемпературного отжига может значительно сократить время, необходимое для перехода от гидрофильности к супергидрофобности поверхностей из нержавеющей стали, подвергнутых процессу лазерного структурирования. Однако в работе, описанной выше, периодическое нанесение капель воды для измерения угла контакта и угла скольжения во время последующей обработки могло повлиять на качество образцов. Чтобы подтвердить влияние воды в течение периода низкотемпературного отжига, 3 образца для каждого размера шага (100, 200, 300, 400 и 500 мкм) обрабатывали непрерывно в течение 6 часов в печи, не подвергая воздействию какого-либо контактного угла или измерения угла скольжения. Рисунки 6a-c сравнивают смачиваемость отожженных образцов с и без периодического измерения контакта с водой и угла скольжения. Средние углы контакта образцов, не контактировавших с водой во время отжига, были такими же или немного выше, чем у тех, которые подвергались периодическим измерениям. Кроме того, средние углы скольжения образцов, не контактировавших с водой во время отжига, были явно улучшены. Все образцы, за исключением образцов с размером шага 500 мкм, имели средние углы скольжения около 10 °. Кроме того, образцы с различным шагом непрерывно отжигали в течение 20 часов в печи без какого-либо контакта с водой. Подобно результатам 6-часового отжига без контакта с водой, все образцы, за исключением образцов с размером шага 500 мкм, показали большие средние углы контакта и большие средние углы скольжения, чем их аналоги, которые были подвергнуты воздействию воды во время обработки. На рисунке 6b-d все образцы с размером шага до 400 мкм имели средние углы контакта более 170 ° и средние углы скольжения менее 5 ° с небольшим отклонением. Таким образом, супергидрофобность может быть улучшена обработкой низкотемпературным отжигом без контакта с водой, и эта обработка может использоваться для самоочищающихся применений, которые требуют материалов с низкими углами скольжения. Кроме того, путем контроля времени обработки можно контролировать углы контакта и скольжения образцов с различными размерами шага. Образцы, подвергнутые 20-часовому низкотемпературному отжигу, были испытаны через 14 дней после отжига; в таблице 2 приведены результаты измерения угла контакта и угла скольжения, полученные до и после 14-дневного периода старения. Все образцы сохраняли большую часть своей гидрофобности в течение периода старения, подтверждая стабильность постпроцесса для быстрого производства супергидрофобных поверхностей из нержавеющей стали. 4. ОБСУЖДЕНИЕ 4.1. ИЗМЕНЕНИЕ СМАЧИВАЕМОСТИ Влияние структуры шероховатой поверхности на смачиваемость поверхности может быть объяснено уравнением (1) для состояния Вензеля [31] или уравнением (2) для состояния КэссиБакстера [32]. В состоянии Вензеля внутреннее состояние смачивания поверхности улучшается за счет увеличения шероховатости; то есть увеличение шероховатости сделает гидрофильную поверхность более гидрофильной, а гидрофобную поверхность - более гидрофобной. В противоположность этому, в состоянии Кэсси-Бакстера можно предположить, что только увеличенная гидрофобность может быть результатом повышенной шероховатости. Здесь θе- равновесный угол контакта капли воды на плоской поверхности, θw угол контакта капли воды в полностью смоченном состоянии на шероховатой поверхности, r - коэффициент шероховатости, θc угол контакта капли воды в частично смоченном состоянии на шероховатая поверхность, ϕ1 это доля площади поверхности вода-твердое тело, ϕ2 и это доля площади поверхности вода-воздух. Лазерное структурирование нержавеющей стали приводит к образованию расплавленной нержавеющей стали, которая может образовывать микрошипы в виде шероховатой структуры на поверхности. После лазерного структурирования образцы окислялись, а оксид металла проявляет гидрофильность. при обработке лазером происходит увеличение содержания кислорода между необработанной и обработанной стальной поверхностью. При увеличении размера шага контактный угол на поверхностях увеличивается; то есть образцы становятся менее гидрофильными с уменьшением покрытия шероховатыми микрочастицами. Образцы показали состояние смачивания по Вензелю. Поскольку структуры микрошипов не изменяются со временем, конечная супергидрофобность и приращение контактного угла, наблюдаемые после процесса низкотемпературного отжига, обусловлены другими факторами. Результаты EDS показали увеличение содержания углерода в структуре микрошипов между образцами, измеренными сразу после лазерного структурирования, и теми, которые были измерены после низкотемпературной обработки. На плоских поверхностях между структурированными линиями содержание углерода составляло около 3–4 атомных процентов. На этих плоских поверхностях не наблюдалось четкого различия химического состава между образцами, измеренными сразу после лазерного структурирования, и образцами, измеренными после последующей низкотемпературной обработки. Предполагается, что разложение диоксида углерода на углерод с активным магнетитом происходило при импульсной лазерной обработке. Использование лазера могло создать накипь активного магнетита (Fe3O4 − δ с 0 <δ <1) на поверхности нержавеющей стали, который был идентифицирован как среда для диссоциативной адсорбции диоксида углерода. Окись углерода и углерод с нулевой валентностью образуются из углекислого газа в накипи активного магнетита, а анионы кислорода переносятся в кристаллические вакансии сплава с образованием стехиометрического Fe3O4. Активные фазы разложения CO2 были показаны на рисунке ниже: Сразу после использования лазера было обнаружено слегка увеличенное количество углерода на поверхности при сравнении соотношения содержания C и Fe (C / Fe) на необработанной стальной поверхности и структурированных поверхностях. Этот небольшой прирост мог возникнуть в результате быстрой реакции разложения, происходящей, когда лазерный луч впервые аблировал поверхность. Высокая энергия очень короткого лазерного импульса может активировать реакцию разложения, что приводит к осаждению углерода и его соединений на шероховатой поверхности. Однако количество углерода, участвующего в этой быстрой реакции разложения, было небольшим, и его продукты, возможно, не полностью покрывали структуры микрошипов. Таким образом, поверхность оставалась гидрофильной из-за гидрофильности оксидов металлов, образованных на шипах из нержавеющей стали. Со временем в атмосфере воздуха реакция разложения СО2 продолжалась медленно, а неполярный углерод оседал на шипах. Эффективное количество низкой поверхностной энергии углерода и его соединения, которые осаждались на структурах микрошипов, можгут улучшить контактный угол. Чжан и соавт. показали, что реакция разложения СО2 очень медленная при комнатной температуре. Таким образом, образцы, выдержанные в атмосферном воздухе, непрерывно увеличивали гидрофобность и становились супергидрофобными в течение относительно длительного времени (более 1 месяца). Из-за низкотемпературного отжига реакция разложения CO2 произошло быстрее, и образцы стали супергидрофобными в течение короткого времени, около 4 часов. Произошло увеличение количества углерода в микрошипах после низкотемпературной обработки по сравнению с увеличением сразу после лазерного структурирования. Это может свидетельствовать о том, что эффективное количество углерода и его соединений было покрыто гидрофильными микрочастицами из оксида металла. Углерод и его соединения могут образовывать гидрофобный неполярный углеродистый слой на шероховатых микрорельефах и приводить к супергидрофобности поверхностей из нержавеющей стали. Образцы показали модель смачивания Кэсси-Бакстер. Кроме того, существование реакции разложения CO2 с активным магнетитом было исследовано с помощью рентгеновских измерений. Сразу после структурирования и после низкотемпературного отжига появился пик Fe3O4, которого не было на необработанной поверхности из нержавеющей стали. Поверхность была окислена, и магнетит мог быть активирован. Во время низкотемпературного отжига произошло разложение CO2, и пики Fe3C были вновь идентифицированы для обработанного образца, в соответствии с картой JCPDS №01-076 7729. С появлением новых пиков Fe3C, возникла реакция разложения CO2 с активным магнетитом во время последующей низкотемпературной обработки. Во время низкотемпературного отжига вода может повлиять на качество супергидрофобности, особенно с точки зрения результатов угла скольжения. Вода разлагается аналогично СО2 по активному магнетиту. Поэтому предполагается, что активный магнетит на поверхностях из нержавеющей стали, которые были структурированы лазером, был деактивирован ионами кислорода, исходящими из воды с образованием гидрофильных оксидов железа. Это объясняет пониженную супергидрофобность и особенно повышенные углы скольжения, наблюдаемые в образцах, которые контактировали с каплями воды после обработки во время измерения угла смачиваемости. 4.2. ПОТЕНЦИАЛЬНЫЕ ПРИМЕНЕНИЯ Супергидрофобные поверхности из нержавеющей стали, полученные с помощью дополнительного низкотемпературного отжига, описанного здесь, могут быть использованы во многих применениях. Контролируя время обработки, можно контролировать угол скольжения поверхностей из нержавеющей стали. Адгезию супергидрофобных поверхностей из нержавеющей стали можно контролировать, меняя размер шага. Этот результат может быть применен для переноса небольших капель воды без каких-либо потерь или загрязнения для анализа микрообразцов с использованием супергидрофобных поверхностей с различной степенью адгезии к воде. Супергидрофобные поверхности из нержавеющей стали с низкими углами скольжения могут применяться для самоочищающихся поверхностей; например, скользящие капли воды могли очищать поверхность образца с наклоном 8 °, покрытую порошком. Кроме того, свойство самоочищения было исследовано без угла наклона и с использованием пищевого сахара. Процесс слияния, показанный в Видео S3, был сравним с недавним супергидрофобным исследованием с лазерной структурой [43]. Свойство самоочищения надежно для реальных применений. Эффективность супергидрофобной нержавеющей стали также была продемонстрирована касанием капли воды объемом 7 мкл с дополнительным давлением к поверхности образца с шагом 200 мкм; капля не могла быть помещена на супергидрофобную поверхность (Рисунок 8b, Видео S4). Даже при дополнительном давлении капли воды не могли быть размещены на поверхности. После удаления с супергидрофобной поверхности капля воды сильно вибрировала. Кроме того, стабильное состояние Кэсси-Бакстера супергидрофобной поверхности было исследовано путем изучения воздействия капли воды, как показано на рисунке 8с и видео S5. Каплю воды объемом 10 мкл бросали с высоты 5 см над супергидрофобным образцом с шагом шага 200 мкм, который был наклонен на 8 °. Максимально допустимое давление структуры микрозамок было достаточно сильным, чтобы отразить падающую каплю воды с супергидрофобной поверхности. Таким образом, супергидрофобные поверхности из нержавеющей стали, полученные с помощью способа, обсуждаемого в данном документе, показали хорошие и стабильные характеристики, что позволяет предположить, что они могут быть выгодно применены в различных потенциальных применениях, включая самоочищение, контроль адгезии к воде и перенос небольших капель воды. 5. ВЫВОДЫ Благодаря использованию низкотемпературного отжига без дополнительного процесса нанесения химического покрытия, структурированные лазером поверхности из нержавеющей стали, становятся супергидрофобными. По сравнению со старением образцов в воздухе предложенный последующий процесс отжига сокращает время, необходимое для перехода смачиваемости от гидрофильности к супергидрофобности, с пары месяцев до 4 часов. Изучалось влияние размера шага лазерного структурирования на время перехода смачиваемости, а также влияние на супергидрофобность нанесения капель воды вовремя постпроцессного/смачивающего изменения. Механизм изменения смачиваемости объясняется как влияние структуры микрорельефа и состава поверхности. Было предложено несколько потенциальных применений, таких как самоочищение и контроль адгезии воды. СПИСОК ТАБЛИЦ Таблица 1. Смачиваемость структурированных лазером нержавеющих сталей сразу после и через 14 дней после последующей обработки. Таблица 2. Смачиваемость структурированных лазером нержавеющих сталей, не подвергшихся воздействию воды во время последующей обработки, измеряется сразу после и через 14 дней после последующей обработки. Таблица 3. Химический состав на необработанной поверхности, на шипах, просто лазерное структурирование, и на шипах после постобработки. СПИСОК РИСУНКОВ Рисунок 1. (а) Система структурирования лазерного луча и (б) сетка. Рисунок 2. Процесс изготовления супергидрофобной поверхности из нержавеющей стали. Рисунок 3. FESEM-изображения поверхностей из нержавеющей стали с лазерной структурой: (a – e) верхние изображения поверхностей с размерами шага структурирования: (a) 100, (b) 200, (c) 300, (d) 400 и (е) 500 мкм; (f – j) увеличенные изображения наклона поверхности с размерами ступеней (f) 100, (g) 200, (h) 300, (i) 400 и (j) 500 мкм. Рис. 4. Трехмерные изображения конфокального микроскопа структурированных лазером поверхностей из нержавеющей стали с размерами шага структурирования: (a) 100, (b) 200, (c) 300, (d) 400 и (e) 500 мкм. Рис. 5. Углы контакта и углы скольжения образцов с размерами шага лазерного структурирования 100, 200, 300, 400 и 500 мкм, измеренные в разное время в процессе низкотемпературного отжига после 100 ° C. Рис. 6. Влияние воды при изменении смачиваемости образцов с размером шага структурирования 100, 200, 300, 400 и 500 мкм: (a, b) углы контакта после 6 и 20 ч времени обработки; (c, d) углы скольжения через 6 и 20 ч времени обработки. Рис. 7. Результаты рентгеновских исследований поверхностей из нержавеющей стали, обработанных лазером и после обработки. Рисунок 8. Демонстрация супергидрофобности: (а) процедура самоочищения, во время которой скользящие капли воды уносят белый порошок; (б) касание капли воды объемом 7 мкл на структуру микрозамок размером шага 200 мкм; (в) отскок 10 мкл капли воды, сброшенной с 5сантиметровой высоты. СПИСОК ЛИТЕРАТУРЫ [1] T. Darmanin, F. Guittard, Recent advances in the potential applications of bioinspired superhydrophobic materials, J. Mater. Chem. A. 2 (2014) 16319–16359. [2] K. Liu, L. Jiang, Metallic surfaces with special wettability, Nanoscale. 3 (2011) 825–838. [3] J.T. Simpson, S.R. Hunter, T. Aytug, Superhydrophobic materials and coatings: a review, Reports Prog. Phys. 78 (2015) 86501. [4] X. Yao, Y. Song, L. Jiang, Applications of Bio‐ Inspired Special Wettable Surfaces, Adv. Mater. 23 (2011) 719–734. [5] V.H. Tran Thi, B.-K. Lee, C.-V. Ngo, Durable superhydrophobic cotton filter prepared at low temperature for highly efficient hexane and water separation, J. Taiwan Inst. Chem. Eng. 71 (2017) 527– 536. [6] C.-V. Ngo, G. Davaasuren, H.-S. Oh, D.-M. Chun, Transparency and superhydrophobicity of coneshaped micropillar array textured polydimethylsiloxane, Int. J. Precis. Eng. Manuf. 16 (2015) 1347–1353. [7] S. Hoshian, V. Jokinen, V. Somerkivi, Robust superhydrophobic silicon without a low surface-energy hydrophobic coating, ACS Appl. Mater. Interfaces. 7 (2014) 941–949. [8] X. Li, P. Yan, H. Li, X. Gao, Fabrication of Tunable, Stable, and Predictable Superhydrophobic Coatings on Foam Ceramic Materials, Ind. Eng. Chem. 55 (2016) 10095–10103. [9] Y. Liao, C. Loh, R. Wang, A. Fane, Electrospun superhydrophobic membranes with unique structures for membrane distillation, ACS Appl. Mater. Interfaces. 6 (2014) 16035–16048. [10] C.-V. Ngo, D.-M. Chun, Laser printing of superhydrophobic patterns from mixtures of hydrophobic silica nanoparticles and toner powder, Sci. Rep. 6 (2016) 36735. [11] Z. She, Q. Li, Z. Wang, L. Li, F. Chen, Novel method for controllable fabrication of a superhydrophobic CuO surface on AZ91D magnesium alloy, ACS Appl. Mater. Interfaces. 4 (2012) 4348– 4356. [12] P.N. Saltuganov, A.A. Ionin, S.I. Kudryashov, A.A. Rukhadze, A.I. Gavrilov, S. V Makarov, A.A. Rudenko, D.A. Zayarny, Fabrication of Superhydrophobic Coating on Stainless Steel Surface by Femtosecond Laser Texturing and Chemisorption of an Hydrophobic Agent, J. Russ. Laser Res. 36 (2015) 81–85. [13] Y. Liu, J. Liu, S. Li, Z. Han, S. Yu, L. Ren, Fabrication of biomimetic super-hydrophobic surface on aluminum alloy, J. Mater. Sci. 49 (2014) 1624–1629. [14] M.H. Kwon, H.S. Shin, C.N. Chu, Fabrication of a super-hydrophobic surface on metal using laser ablation and electrodeposition, Appl. Surf. Sci. 288 (2014) 222–228. [15] S. Moradi, S. Kamal, P. Englezos, S.G. Hatzikiriakos, Femtosecond laser irradiation of metallic surfaces: effects of laser parameters on superhydrophobicity, Nanotechnology. 24 (2013) 415302. [16] D.H. Kam, S. Bhattacharya, J. Mazumder, Control of the wetting properties of an AISI 316L stainless steel surface by femtosecond laser-induced surface modification, J. Micromechanics Microengineering. 22 (2012) 105019. [17] R. Jagdheesh, B. Pathiraj, E. Karatay, G. Romer, A.J. Huis in ‘t Veld, Laser-induced nanoscale superhydrophobic structures on metal surfaces, Langmuir. 27 (2011) 8464–8469. [18] P. Bizi-Bandoki, S. Valette, E. Audouard, Time dependency of the hydrophilicity and hydrophobicity of metallic alloys subjected to femtosecond laser irradiations, Appl. Surf. Sci. 273 (2013) 399–407. [19] R. Jagdheesh, Fabrication of a superhydrophobic Al2O3 surface using picosecond laser pulses, Langmuir. 30 (2014) 12067–12073. [20] J. Long, M. Zhong, H. Zhang, P. Fan, Superhydrophilicity to superhydrophobicity transition of picosecond laser microstructured aluminum in ambient air, J. Colloid Interface Sci. 441 (2015) 1–9. [21] A. Kietzig, M.N. Mirvakili, S. Kamal, Laser-patterned super-hydrophobic pure metallic substrates: cassie to wenzel wetting transitions, J. Adhes. Sci. Technol. 25 (2011) 2789–2809. [22] R. Jagdheesh, J.J. García-Ballesteros, J.L. Ocaña, One-step fabrication of near superhydrophobic aluminum surface by nanosecond laser ablation, Appl. Surf. Sci. 374 (2016) 2–11. [23] D. V Ta, A. Dunn, T.J. Wasley, R.W. Kay, J. Stringer, P.J. Smith, C. Connaughton, J.D. Shephard, Nanosecond laser textured superhydrophobic metallic surfaces and their chemical sensing applications, Appl. Surf. Sci. 357 (2015) 248–254. [24] M. Tang, V. Shim, Z.Y. Pan, Y.S. Choo, M.H. Hong, Laser ablation of metal substrates for superhydrophobic effect, J. Laser Micro/Nanoengineering. 6 (2011) 6–10. [25] H. Kenar, E. Akman, E. Kacar, A. Demir, H. Park, H. Abdul-Khaliq, C. Aktas, E. Karaoz, Femtosecond laser treatment of 316L improves its surface nanoroughness and carbon content and promotes osseointegration: An in vitro evaluation, Colloids Surfaces B Biointerfaces. 108 (2013) 305–312. [26] A.-M. Kietzig, S.G. Hatzikiriakos, P. Englezos, Patterned superhydrophobic metallic surfaces, Langmuir. 25 (2009) 4821–4827. [27] V.D. Ta, A. Dunn, T.J. Wasley, J. Li, R.W. Kay, J. Stringer, P.J. Smith, E. Esenturk, C. Connaughton, J.D. Shephard, Laser textured superhydrophobic surfaces and their applications for homogeneous spot deposition, Appl. Surf. Sci. 365 (2016) 153–159. [28] D.-M. Chun, C.-V. Ngo, K.-M. Lee, Fast fabrication of superhydrophobic metallic surface using nanosecond laser texturing and low-temperature annealing, CIRP Ann. - Manuf. Technol. 65 (2016) 519– 522. [29] G. Davaasuren, C.V. Ngo, H.S. Oh, D.M. Chun, Geometric study of transparent superhydrophobic surfaces of molded and grid patterned polydimethylsiloxane (PDMS), Appl. Surf. Sci. 314 (2014) 530– 536. [30] D.M. Chun, G. Davaasuren, C.V. Ngo, C.S. Kim, G.Y. Lee, S.H. Ahn, Fabrication of transparent superhydrophobic surface on thermoplastic polymer using laser beam machining and compression molding for mass production, CIRP Ann. - Manuf. Technol. 63 (2014) 525–528. [31] R. Wenzel, Resistance of solid surfaces to wetting by water, Ind. Eng. Chem. 28 (1936) 988–994. [32] A. Cassie, S. Baxter, Wettability of porous surfaces, Trans. Faraday Soc. 40 (1944) 546–551. [33] S. Moradi, N. Hadjesfandiari, S. Toosi, Effect of Extreme Wettability on Platelet Adhesion on Metallic Implants: From Superhydrophilicity to Superhydrophobicity, ACS Appl. Mater. Interfaces. 8 (2016) 17631–17641. [34] C. Yang, X. Mei, Y. Tian, D. Zhang, Y. Li, X. Liu, Modification of wettability property oftitanium by laser texturing, Int. J. Adv. Manuf. Technol. (2016) 1–8. [35] Y. Tamaura, M. Tahata, Complete reduction of carbon dioxide to carbon using cation excess magnetite, Nature. 346 (1990) 255–256. [36] C. Zhang, S. Li, L. Wang, T. Wu, S. Peng, Studies on the decomposing carbon dioxide into carbon with oxygen-deficient magnetite: II. The effects of properties of magnetite on activity of decomposition CO2 and mechanism of the reaction, Mater. Chem. Phys. 62 (2000) 52–61. [37] C. Zhang, S. Li, L. Wang, T. Wu, S. Peng, Studies on the decomposition of carbon dioxide into carbon with oxygen-deficient magnetite: I. Preparation, characterization ofmagnetite, and its activity of decomposing carbon dioxide, Mater. Chem. Phys. 62 (2000) 44–51. [38] Z. Chun-lei, L. Zhi-qiang, W. Tong-hao, Complete reduction of carbon dioxide to carbonand indirect conversion to O 2 using cation-excess magnetite, Mater. Chem. Phys. 44 (1996) 194–198. [39] L. Feng, S. Li, Y. Li, H. Li, L. Zhang, J. Zhai, Super‐ hydrophobic surfaces: from naturalto artificial, Adv. Mater. 14 (2002) 1857–1860. [40] K. Lau, J. Bico, K. Teo, M. Chhowalla, Superhydrophobic carbon nanotube forests, Nano Lett. 3 (2003) 1701–1705. [41] S. Li, H. Li, X. Wang, Y. Song, Y. Liu, Super-hydrophobicity of large-area honeycomblikealigned carbon nanotubes, J. Phys. Chem. B. 106 (2002) 9274–9276. [42] A. Kietziga, M. Mirvakilia, S. Kamalb, Nanopatterned metallic surfaces: Their wettability and impact on ice friction, J. Adhes. Sci. Technol. 25 (2011) 1293–1303. [43] R. Jagdheesh, M. Diaz, J. Ocaña, Bio inspired self-cleaning ultrahydrophobic aluminium surface by laser processing, RSC Adv. 6 (2016) 72933–72941.