Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Самарский государственный технический университет»

Федеральное государственное образовательное бюджетное учреждение

высшего профессионального образования

«Поволжский государственный университет телекоммуникаций и информатики»

На правах рукописи

Матвеева Елена Александровна

РАЗВИТИЕ ТЕОРЕТИЧЕСКИХ ОСНОВ

СОВЕРШЕНСТВОВАНИЯ ОРГАНИЗАЦИИ

И УПРАВЛЕНИЯ МЕЛКОСЕРИЙНЫМ

ПРОИЗВОДСТВОМ МАШИНОСТРОИТЕЛЬНЫХ

ПРЕДПРИЯТИЙ

05.02.22 - «Организация производства (машиностроение)»

диссертация на соискание ученой степени

доктора технических наук

Научный консультант - заслуженный деятель науки РФ

д.т.н., профессор Дилигенский Н.В.

Самара 2013

2

Содержание

Введение

7

1 Анализ проблем организации и управления производственной

19

деятельностью машиностроительных предприятий в условиях

изменяющейся среды функционирования

1.1 Анализ рыночной стратегии машиностроительных

19

предприятий

1.2 Задачи управления в производственных системах

27

1.3 Системный подход к организации производственных систем

35

1.3.1 Структуризация и декомпозиция проблем и задач организа­

38

ции и управления производственной системой

1.3.2 Системный

анализ

функционирования

производственной

42

1.4 Анализ методов решения задач организации и управления

46

системы

производственной деятельностью машиностроительных предприятий

с мелкосерийным типом производства

1.4.1 Определение оптимальных размеров партий обрабатываемых

49

изделий

1.4.2 Определение загрузки оборудования и рабочих мест

52

1.4.3 Задачи и методы моделирования производственного процесса

53

обработки изделий

1.4.4 Анализ методов повышения эффективности регулирования

60

производственной деятельности

1.5

Анализ основных положений и проблем создания информаци­ 63

онных систем управления предприятиями

1.5.1

Международные стандарты управления предприятиями (от 67

MRP к CSRP), эволюция их развития

3

1.5.2 Анализ развития и современного состояния информатизации

71

предприятий

Выводы по 1 главе

77

2 Разработка концептуальной проблемно-ориентированной модели

80

организации и управления производственной деятельностью

маши­

ностроительных предприятий с мелкосерийным типом производства

2.1 Применение системного подхода к построению модели органи-

80

зации и управления производственной деятельностью предприятия

2.2 Разработка инфраструктуры концептуальной проблемно-

86

ориентированной модели организации и управления производствен­

ной деятельностью машиностроительных предприятий с мелкосерий­

ным типом производства

2.3 Кортежно-эдхократическое представление концептуальной

91

проблемно-ориентированной модели организации и управления про­

изводственной деятельностью предприятия

2.3.1 Формирование макромодели организации и управления

91

2.3.2 Базовые модели организации и управления производственной

95

деятельностью машиностроительных предприятий с мелкосерийным

типом производства

Выводы по 2 главе

108

3 Разработка функциональной структуры, методов и алгоритмов

110

организации и управления производственной деятельностью маши­

ностроительных предприятий с мелкосерийным типом производства

3.1 Формирование

функциональной

структуры

организации и

111

управления производственной деятельностью машиностроительных

предприятий с мелкосерийным типом производства

3.1.1 Функциональная структура организации и управления произ-

111

водственной деятельностью на межцеховом уровне

3.1.2 Функциональная структура организации и управления производственной деятельностью на внутрицеховом уровне

116

4

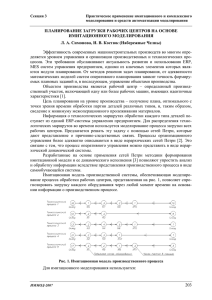

3.2 Разработка методов и алгоритмов решения задачи определения

122

оптимальных размеров партий обрабатываемых изделий

3.3 Разработка методов и алгоритмов решения задачи расчета, ана­

133

лиза и перераспределения загрузки оборудования и рабочих мест

3.4 Решение задачи моделирования производственного процесса

147

обработки изделий

Выводы по 3 главе

155

4 Разработка методологии совершенствования организационной

157

структуры управления производственной деятельностью машино­

строительных предприятий с мелкосерийным типом производства

4.1 Разработка принципов и методов создания

организационной

157

структуры информационной системы управления производственной

деятельностью

4.2 Формирование логической структуры базы данных информаци­

168

онной системы управления производственной деятельностью

4.3 Формирование функционально-информационных моделей

182

производственных процессов машиностроительных предприятий

4.4 Разработка типовых функционально-информационных моделей

186

организации и управления основной производственной деятельно­

стью

4.5 Разработка типовых функционально-информационных

лей, определяющих стратегию рыночной деятельности

моде­

197

машино­

строительного предприятия

Выводы по 4 главе

209

5 Разработка методов и средств инновационного развития машино­

211

строительных предприятий

5.1 Разработка методов и средств повышения эффективности

211

регулирования производственной деятельности

5.1.1 Разработка методов и алгоритмов мониторинга работ

213

5.1.2 Применение методов планово-предупредительного

222

5

обслуживания рабочих мест

5.2 Создание методики материального стимулирования

224

5.3 Разработка методики внедрения информационной системы

229

управления производственной деятельностью

Выводы по 5 главе

239

6 Оценка эффективности деятельности машиностроительного

240

предприятия

6.1 Формулирование условий, необходимых для получения эффек­

240

6.2 Основы оценки эффективности, получаемой от внедрения ин­

244

та

формационной системы управления машиностроительным предпри­

ятием

6.3 Определение эффективности, получаемой от внедрения ин­

248

формационной системы управления машиностроительным предпри­

ятием

Выводы по 6 главе

255

7 Опыт разработки и эксплуатации информационной системы

256

управления машиностроительным предприятием с мелкосерийным

типом производства

7.1 Выявленные проблемы управления производственной деятель­

257

ностью базового машиностроительного предприятия

7.2 Реализация модуля развития

260

7.3 Формирование модуля производственных процессов

269

7.4 Реализация модуля рыночной стратегии

275

7.5 Расчет экономической эффективности, полученной от внедре­

290

ния ИСУП

Выводы по 7 главе

299

Выводы и результаты

301

Список литературы

303

Условные обозначения

330

6

Приложения

А Краткая характеристика и преимущества информационных сис­

332

тем управления предприятиями, представленных на российском рын­

ке

Б Примеры успешных внедрений информационных систем управ­

339

ления предприятиями, представленных на российском рынке

В Программные продукты финансово-экономического анализа

343

Г Подетальный план предметно-замкнутых участков

344

Д Заделы

345

Е Расчет партии запуска

346

Ж Цикл обработки деталей

345

3 Условные обозначения и схема шифровки

354

И Г рафик разработки и сдачи в промышленную эксплуатацию сис­

355

темы организации и управления «Оптима-СОКК»

К Задания кладовым

358

JI Задание наладчику

359

М Задание мастеру

359

Н Интерфейс информационной системы управления производст­

360

венной деятельностью базового предприятия

7

Введение

Актуальность проблемы

Перспективы развития машиностроительных предприятий в современных

условиях интеграции в мировую экономику при быстром изменении спроса обу­

словлены необходимостью выпуска конкурентоспособной продукции как по тех­

ническим, так и по стоимостным характеристикам. Наиболее эффективные пред­

приятия в условиях нестабильной рыночной конъюнктуры должны быть адаптив­

ными к постоянным переменам в среде функционирования, что приводит к мно­

гообразию номенклатуры производимой продукции. Адаптация должна обеспе­

чиваться гибкостью и мобильностью производств, научно-обоснованными мето­

дами организации и управления производством, современным информационным

обеспечением.

Стремление к удовлетворению запросов рынка привело к резкому росту

численности машиностроительных предприятий с мелкосерийным типом произ­

водства и многономенклатурной продукцией, организация и управление которы­

ми имеет существенную специфику и сложность.

Весомый вклад в развитие и становление принципов и методов совершенст­

вования организационных структур предприятий и организации производствен­

ных процессов внесли труды отечественных и зарубежных ученых -

Бахтадзе

Н.Н., Буркова В.Н., Васильева С.Н., Гвишиани Г.М., Глушкова В.М., Дилигенского Н.В., Засканова В.Г., Иванилова Ю.П., Ильясова Б.Г., Ирикова В.А., Калянова Г.Н.,

Моисеева Н.Н., Нижегородцева P.M., Новикова Д.А., Петрова

А.А., Саати Т., Юсупова P.M. и др.

Эффективность работы всего предприятия в целом определяющим образом

зависит от процессов организации и управления основным и вспомогательными

производствами на всех стадиях и уровнях, от получения заказа до сбыта продук­

ции, во взаимосвязи с ресурсным, материальным, финансовым и кадровым обес­

печением. Планирование производственной деятельности включает выработку и

принятие решений на основе поставленных стратегических и оперативных целей

(сбора и обработки информации, контроля за ходом основных производственных

процессов), а также организацию и координацию деятельности работников пред­

приятия.

Совершенствование процессов управления основным производством требу­

ет индивидуального подхода к каждому объекту, диктуемого спецификой выпус­

каемой продукции, типом производства, техническим оснащением, уровнем орга­

низации производства.

Изучению вопросов поведения предприятий в изменяющихся условиях

функционирования посвящены работы российских и зарубежных ученых: Багриновского К.А., Баева И.А., Буркова В.И., Каплана Р., Нортона Д., Негойце К.,

Саймена Г., Ховарта П., Чандлера А.и др.

Решение задач эффективной организации производства в настоящее время

возможно только на базе комплексной информатизации основных направлений

производственной деятельности предприятия - маркетинга, производственных

процессов, финансов, кадрового обеспечения. Системы организации и управления

производственной деятельностью должны быть спроектированы таким образом,

чтобы обеспечить реализацию стратегии развития предприятия. Для достижения

целей следует обеспечить руководителей всей информацией, необходимой для

анализа, выработки и принятия стратегических, средне- и краткосрочных реше­

ний в различных производственных ситуациях, для оптимизации производствен­

ных процессов и адаптации предприятия к внешним изменениям в условиях рын­

ка.

Диссертация содержит решения, предлагаемые для развития теоретических

основ совершенствования организации и управления машиностроительными

предприятиями с мелкосерийным типом производства на базе информатизации их

деятельности. Информатизация предприятий осуществляется на основе разрабо­

танных типовых функционально-информационных моделей основных процессов

производственной деятельности, обладающих высокой степенью гибкости и адап­

тивности, что позволяет учитывать специфические особенности организации и

управления производством каждого конкретного предприятия. В работе излага­

ются научно-методологические и экспериментально-практические положения ор­

9

ганизации деятельности машиностроительных предприятий с мелкосерийным ти­

пом производства, конструируется концептуальная модель организации и управ­

ления производственной деятельностью, отличающаяся от известных эдхократичностью и многомерностью структуры взаимосвязей, разрабатываются и обосно­

вываются цели, функции, задачи, принципы, методы, этапы и стадии информати­

зации предприятия.

Информатизация предприятий проводится с учетом основных положений и

требований международных стандартов к современным системам управления

(MRPII и его развитие в системах ERP и CSRP класса), а также отечественного и

зарубежного опыта компьютеризации предприятий.

Область исследования - разработка методов и средств планирования и

управления производственными процессами и их результатами (п. 11); реализация

методов и средств информатизации и компьютеризации производственных про­

цессов, их документального обеспечения на всех стадиях (п.З) паспорта специ­

альности 05.02.22 «Организация производства (по отраслям)».

Объектом исследования - являются процессы организации и управления

мелкосерийным производством машиностроительных предприятий.

Предмет исследования - совокупность теоретических положений, методов

и инструментальных средств построения высокоэффективных систем организа­

ции и управления производственными процессами мелкосерийных машинострои­

тельных предприятий.

Цель и задачи диссертационной работы.

Целью работы является повышение эффективности функционирования ма­

шиностроительных предприятий с мелкосерийным типом производства на основе

развития теоретических основ разработки и внедрения методов и инструменталь­

ных средств совершенствования организации и управления производственными

процессами.

10

В соответствии со сформулированной целью определены следующие

задачи:

1. Провести системный анализ, выявить специфические особенности орга­

низации и управления производственной деятельностью машиностроительных

предприятий с мелкосерийным типом производства в условиях изменяющейся

среды функционирования.

2. Построить концептуальную модель организации и управления производ­

ственной деятельностью машиностроительного предприятия.

3. Для определения основных управленческих задач создать функциональ­

ную структуру системы оперативно-календарного управления мелкосерийным

производством машиностроительных предприятий.

4. Разработать методы и алгоритмы решения задачи определения оптималь­

ных размеров партий обрабатываемых изделий.

5. Создать методы и алгоритмы расчета, анализа и перераспределения за­

грузки оборудования и рабочих мест.

6. Сформировать методы моделирования и оптимизации производственных

процессов обработки изделий.

7. Разработать методологию совершенствования организационной структу­

ры управления машиностроительными предприятиями.

8. Для повышения эффективности решения задач планирования и органи­

зации производственных процессов создать типовую информационную систему

управления производственной деятельностью, обеспечивающую согласованное

взаимодействие элементов производственной системы.

9. Для реализации организационной структуры обосновать логическую

структуру и состав нормативно-справочной базы системы управления.

10. Разработать методику внедрения информационной системы управления

машиностроительными предприятиями.

11. Сформировать методы и создать алгоритмы мониторинга выполнения

работ.

12. Провести анализ эффективности реализованных систем.

11

Научная новизна работы заключается в следующем:

1. Предложен комплексный подход к решению проблемы совершенствова­

ния организации и управления производственными процессами мелкосерийных

машиностроительных предприятий, позволяющий на основе учета выделенных в

работе количественных характеристик обеспечить их конкурентоспособность и

эффективность функционирования.

2. Разработана концептуальная проблемно-ориентированная модель органи­

зации и управления производственной деятельностью машиностроительных

предприятий с мелкосерийным типом производства, отличающаяся от известных

полнотой показателей производственных процессов и перспективой использова­

ния информационного обеспечения, построением модельных конструкций орга­

низации и управления, эдхократической организацией взаимосвязей между целя­

ми, задачами, принципами и реализацией управленческих решений.

3. Создана функциональная структура системы оперативно-календарного

управления мелкосерийным производством, ориентированная на возможность ис­

пользования современных информационных технологий, базирующаяся на сфор­

мированном модельном и алгоритмическом обеспечении, принципиально отли­

чающаяся от традиционно сложившихся систем постановкой и решением новых

актуальных задач планирования, оптимизации и моделирования основных произ­

водственных процессов.

4. Сформулирована методология создания организационной структуры

управления деятельностью машиностроительных предприятий, в отличие от су­

ществующих, основанная на трансформации методов организации и управления в

условиях рыночной деятельности и компьютеризации решения задач оперативно­

го планирования, контроля, мониторинга и регулирования в едином информаци­

онном пространстве в заданном режиме времени.

5. Построена типовая адаптивная информационная система управления

производственной деятельностью машиностроительных предприятий, отличаю­

щаяся полнотой учета сфер деятельности на всех стадиях и уровнях - от получе­

12

ния заказов до отгрузки готовой продукции, во взаимосвязи с ресурсным, матери­

альным, финансовым и кадровым обеспечением.

6. Предложена методика внедрения информационной системы управления,

основанная на принципах поэтапной непрерывной организации ее реализации,

сформулированы последовательность и содержание этапов проектирования, стро­

гое выполнение которых позволяет минимизировать риски, связанные со сложно­

стями внедрения и получить в эксплуатацию отлаженную систему.

7. Разработаны методы мониторинга выполнения работ, обеспечивающие

оперативное регулирование процессов производства и позволяющие получить

системный технико-экономический и социальный эффект.

Основные положения диссертации, выносимые на защиту:

1. Структуризация стратегических и оперативных целей, проблем, функций

и задач организации и управления производственной деятельностью машино­

строительных предприятий с мелкосерийным типом производства в условиях из­

меняющейся среды.

2. Концептуальная модель организации и управления производственной

деятельностью машиностроительных предприятий с мелкосерийным типом про­

изводства.

3. Совокупность сформулированных и решенных задач организации, плани­

рования, оптимизации и моделирования производственных процессов машино­

строительных предприятий с мелкосерийным типом производства.

4. Методология создания организационной структуры системы управления,

взаимосвязей процессов планирования, регулирования, моделирования, оптими­

зации, учета, контроля.

5. Типовая адаптивная информационная система управления производст­

венной деятельностью машиностроительных предприятий.

6. Методика развития и внедрения информационной системы управления

производственной деятельностью машиностроительных предприятий.

7. Методы мониторинга выполнения работ и составляющие системного эф­

фекта.

13

Практическая ценность исследования

Материалы, изложенные в диссертации, содержат рекомендации по выбору

эффективных способов создания системы организации и управления производст­

венной деятельностью машиностроительных предприятий с мелкосерийным ти­

пом производства на базе комплексной информатизации основных производст­

венных процессов; по разработке руководящих материалов для проектирования

организационных и функциональных структур системы управления. Для эффек­

тивного решения задач организации и управления созданы типовые функцио­

нально-информационные модели основных производственных процессов, адапти­

руемые под специфические условия деятельности машиностроительных предпри­

ятий. Предложена и реализована эффективная поэтапная методика внедрения ин­

формационных систем управления. Разработаны методы и алгоритмы мониторин­

га выполнения работ, обеспечивающие оперативное регулирование процессов

производства. Предлагаемые решения могут использоваться в качестве методи­

ческих указаний преподавателями и студентами ВУЗов при изучении дисциплин,

связанных с вопросами организации и управления производственной деятельно­

стью предприятий, а так же по информационным технологиям и другим дисцип­

линам.

Исследования базировались на использовании: теории систем; теории ор­

ганизации; теории структур; теории управления; методов декомпозиции теорий

организационного, производственного и информационного менеджмента; мето­

дов исследования операций; методов стратегического и оперативного планирова­

ния; экономико-математических методов; методов диагностики и идентификации;

расчетно-аналитических и балансовых методов; методов моделирования произ­

водственных процессов; методов организации управления производством; теории

информационных систем; методологии создания систем управления предприяти­

ем - MRPII, ERP, CSRP.

Апробация работы

Основные результаты работы докладывались и обсуждались на научных

конференциях: II Международной научно-практической конференции «Совер­

14

шенствование управления научно-техническим прогрессом в современных усло­

виях» (Пенза 2004г.); V Международной научно-технической конференции «Про­

блемы техники и технологии телекоммуникаций» (Самара 2004г.); XII, XIII, XV,

XVII, XVIII, XIX Российских научных конференциях III 1C, научных сотрудников

и аспирантов ПГУТИ. (Самара 2005, 2006, 2008, 2010, 2011, 2012гг.); IV Между­

народной научно-практической конференции «Инновационные процессы в управ­

лении предприятиями и организациями», (Пенза 2005г.); II Международной науч­

но-технической конференции «Прогрессивные технологии в современном маши­

ностроении» (Пенза 2006г.); Международной научно-практической конференции

«Информационные ресурсы и бизнес» (Киров 2006г.); VI,VII, XII Международ­

ных конференциях «Системы проектирования, технологической подготовки про­

изводства и управления этапами жизненного цикла промышленного продукта»

(Москва, Институт проблем управления РАН им. В.А. Трапезникова, 2006, 2007,

2012гг.); 5, 10 Международных научно-практических конференциях «Проблемы развития

предприятий: теория и практика» (Самара СГЭУ 2007,2012 гг.); Международной научнотехнической конференции «Информационные, измерительные и управляющие

системы (ИИУС-2010)» (Самара 2010г.); Международной научной конференции

«Технико-экономические проблемы инжиниринга в России, Узбекистане, Украи­

не» (Самара, 2010г.); Международном форуме «Россия как трансформирующееся

общество: экономика, культура, управление» (Оренбург 2011г.); VIII, IX Между­

народных научно-практической конференциях «Татищевские чтения: актуальные

проблемы науки и практики» (Тольятти 2011, 2012гг.).

Практическая реализация

Разработаны и внедрены информационные системы управления производ­

ственной деятельностью машиностроительных предприятий: «Оптима-СВСЗ»,

«Оптима-Нефтемаш», «Оптима-Маяк» - включающие ведение договоров с заказ­

чиками, управление складской деятельностью, межцеховое планирование с фор­

мированием нормативно-справочной базы и доработку второй очередью с задача­

ми внутрицехового управления; «Оптима-СКАДО», «Оптима РЕГИОН- АВТО» -

15

включающие ведение договоров с заказчиками, управление складской и транс­

портной логистикой.

Работы по информатизации предприятий проводились совместно с ЗАО

НТЦ «Адепт», имеющим многолетний опыт работы в создании и внедрении ин­

формационных систем управления. НТЦ «АДЕПТ» является резидентом ОАО

«Технопарк» и входит в аэрокосмический кластер Самарской области.

Результаты диссертации применяются в учебном процессе при подготовке

специалистов в области проектирования информационных систем управления в

Поволжском государственном университете телекоммуникаций и информатики и

в «Институте ТЕЛЕИНФО».

Благодарности

Автор выражает глубокую благодарность и признательность заслуженному

деятелю науки и техники РФ, заведующему кафедрой «Управление и системный

анализ в теплоэнергетике» САМЕТУ, профессору, доктору технических наук

Н.В. Дилигенскому за всестороннюю помощь и поддержку при подготовке дис­

сертации к защите, за помощь в постановке задач исследования. Автор выражает

глубокую и искреннюю благодарность генеральному директору ЗАО НТЦ

«АДЕПТ» члену корреспонденту МАОН, к.т.и, доценту А.С. Ивановой за приоб­

ретенные в годы совместной работы методологические знания и опыт научных

исследований, за инициирование написания диссертационной работы, всесторон­

нюю помощь и поддержку при подготовке диссертации к защите.

Научный задел

Список научных трудов по теме исследования включает 64 наименования, в

том числе из Перечня, рекомендованного ВАК - 21 работа, 3 монографии.

Структура и объем диссертации

Диссертация состоит из введения, семи глав, заключения и списка литера­

туры, содержащего 296 наименований. Диссертационная работа содержит 364

страницы машинописного текста, включающего 111 рисунков, 17 таблиц, 13 при­

ложений.

16

Содержание диссертации

Цель и задачи определили структуру диссертации, которая включает 7 глав

со следующим содержанием:

В первой главе рассматривается актуальность проблем организации и

управления производственной деятельностью машиностроительных предприятий

с мелкосерийным типом производства, поставленных и решаемых в диссертаци­

онном исследовании. Анализируются имеющиеся теоретические результаты и

практический опыт решения поставленных проблем, формулируются цели и зада­

чи настоящего диссертационного исследования. Проводится анализ существую­

щих систем управления и методов решения производственных задач.

Обосновывается необходимость применения современного подхода к орга­

низации и управлению производственными системами, основанного на концеп­

ции сбалансированной системы показателей и построения концептуальной кор­

тежной модели организации и управления производственной деятельностью ма­

шиностроительных предприятий с использованием методов декомпозиции и сис­

темного анализа.

Проводится анализ различных подходов к решению проблемы повышения

эффективности производственной деятельности машиностроительных предпри­

ятий, в отечественной и зарубежной науке и практике и эволюция развития меж­

дународных стандартов, отражающих различные подходы к информатизации

управления на разных стадиях развития компьютеризации.

Вторая глава посвящена созданию на основе системного подхода и приме­

нения методов декомпозиции концептуальной проблемно-ориентированной мо­

дели организации и управления производственной деятельностью машинострои­

тельных предприятий.

Макромодель структурирована в форме эдхократической многомерной ор­

ганизации взаимодействия составляющих элементов и подсистем между собой.

Для комплексного анализа проблемы проводится декомпозиция модели по

признакам, отражающим специфику машиностроительных предприятий с мелко­

серийным типом производства.

17

Специфика мелкосерийного производства отражается в выделенных базо­

вых моделях, входящих в проблемно-ориентированную макромодель системы ор­

ганизации и управления. В качестве объектно-признаковой выбрана модель «кор­

теж-шестерка». Кортежное представление модели отражает ее структуру, опреде­

ляет цель и характеристики функционирования системы.

Третья глава посвящена постановке и решению организационных задач,

разработке моделей, методов и алгоритмов планирования, моделирования и опти­

мизации процессов управления мелкосерийным производством машинострои­

тельных предприятий.

Разработаны методы и алгоритмы решения основных задач организации

производственной деятельности предметно-замкнутых участков (ПЗУ), решение

которых ориентировано на возможности современной компьютерной техники и

информационных технологий.

Четвертая глава посвящена разработке методологии совершенствования

организационной структуры управления производственной деятельностью маши­

ностроительных предприятий с мелкосерийным типом производства. Реализован

системный подход к созданию организационной структуры управления, позво­

ляющий обеспечить эффективное решение задач комплексной информатизации.

Разработаны функционально-информационные модели планирования и

управления производственной деятельностью, определяющие структуры инфор­

мационных связей между основными производственными процессами, а также

задачами и процедурами оперативного планирования и управления внутри функ­

циональных блоков. Разработанные модели являются типовыми, обладающими

высокой адаптивностью, при их использовании для конкретных предприятий они

могут расширяться за счет включения производственных процессов, отражаю­

щих специфику деятельности каждого конкретного предприятия.

В пятой главе рассматриваются вопросы, связанные с разработкой методов

и алгоритмов инновационного развития машиностроительного предприятия. Зна­

чительное внимание уделено вопросам, связанным с разработкой методов и

средств повышения эффективности регулирования производства, включающих

18

мониторинг работ, планово-предупредительное обслуживание рабочих мест, ма­

териальное стимулирование. Применение методов мониторинга работ способст­

вует оперативному регулированию процесса производства и объективному и дос­

товерному оцениванию результатов труда каждого рабочего.

Разработана методика внедрения информационной системы управления

производственной деятельностью, отличающаяся максимальной параллельностью

и поэтапностью организации работ.

Шестая глава посвящена анализу системной эффективности внедрения

информационной системы управления. Рассматриваются составляющие эффек­

тивности производственной деятельности, взаимосвязи между ними, полученные

из опыта промышленной эксплуатации отдельных подсистем и блоков на различ­

ных машиностроительных предприятиях с мелкосерийным типом производства в

разное время.

В седьмой главе приведены результаты практического опыта разработки и

промышленной эксплуатации информационной системы управления машино­

строительным предприятием. В качестве объекта выбран Средневолжский стан­

костроительный завод (СВСЗ), как типичный представитель машиностроитель­

ных предприятий с мелкосерийным типом производства.

19

1 Анализ проблем организации и управления

производственной деятельностью машиностроительных

предприятий в условиях изменяющейся среды функционирования

В данной главе рассматриваются и анализируются проблемы организации и

управления производственной деятельностью машиностроительных предприятий

в условиях изменяющейся среды функционирования. Проблемы и задачи рас­

сматриваемые в диссертационном исследовании, обусловлены, прежде всего,

сложностью организационной структуры предприятий и многофакторностью

взаимосвязей с внешней динамической средой. Анализируются имеющиеся тео­

ретические изыскания и практический опыт повышения эффективности произ­

водственной деятельности. Формулируются цели и задачи настоящего диссерта­

ционного исследования. Выявляются специфические особенности машинострои­

тельных предприятий с мелкосерийным типом производства, анализируются су­

ществующие методы решения задач планирования и управления и применяемые

методы организации производства. Приведен анализ различных подходов к реше­

нию поставленной проблемы в отечественной и зарубежной науке и практике.

Рассматривается эволюция развития международных стандартов, отражающих

различные подходы к информатизации управления на разных стадиях развития

компьютеризации.

1.1 Анализ рыночной стратегии машиностроительных предприятий

Машиностроительные предприятия являются сложными производственны­

ми системами, производящими конструктивно-сложную продукцию различного

назначения. Специализация машиностроительных предприятий определяется от­

раслевой принадлежностью потребителей продукции, которая используется в:

авиастроении, станкостроении, нефтяном и химическом машиностроении, авто­

20

мобилестроении, сельскохозяйственном машиностроении, судостроении, строи­

тельно-дорожном машиностроении, приборостроении.

Характерными особенностями машиностроительных предприятий, выпус­

кающих различные виды продукции, выявленными в процессе изучения и сис­

темного анализа их производственной деятельности, являются:

-

номенклатура входящих узлов и деталей одной модели изделия может

доходить до нескольких тысяч;

-

в изделиях используются как узлы и детали собственного (внутренне­

го) производства, так и покупные (внешнего производства) комплектующие;

-

производство состоит из трех стадий: заготовка, обработка, сборка;

-

специализация цехов и участков используется как технологическая,

так и предметная [105, 213].

Машиностроительные предприятия по типам производства разделяются на:

массовое, крупносерийное, серийное, мелкосерийное, единичное и опытное. При­

нятые формы организации производственных процессов зависят, в основном от

типа производства. Машиностроительные предприятия распределены по типу

производств следующим образом: массовое - 5%, крупносерийное - 10%, средне­

серийное - 25%, мелкосерийное - 50%, единичное (опытное) - 10% [100, 105,

213].

Анализ различных типов производств позволил выделить различные пока­

затели, их характеризующие (табл. 1.1).

Как видно из таблицы мелкосерийное производство является наиболее

сложным в управлении производственной деятельностью.

Современные экономические условия существенно изменили условия и ха­

рактер функционирования производственных предприятий. Интеграция России в

мировую экономику требуют повышения конкурентоспособности предприятий,

улучшения качества продукции, как по техническим, так и по стоимостным ха­

рактеристикам, применения новых информационных технологий и повышения

квалификации сотрудников.

21

Таблица 1.1 - Показатели, характеризующие типы производства

Показатели

Крупно­

серийное

Массовое

Типы

производства

Средне­

серийное

Мелко­

серийное

Единичное

Показатели производственных - процессов

Устойчивость

номенклатуры

Разнообразие

продукции

Специализация

цехов, участков

Устойчива в

течение дли­

тельного пе­

риода време­

ни

Постоянный

выпуск од­

ного наиме­

нования.

Предметная

Применяемое

оборудование

Специальное

Расположение

оборудования

По техноло­

гическому

процессу

(цепное)

Квалификация

рабочих

Перечень спе­

циальностей

сотрудников

Специализация

рабочих мест

Низкая

Ограничена

крупными

сериями

Повторяется

100% номенк­

латуры

Предметная

Специальное (в

незначительной

степени уни­

версальное)

Цепное

Устойчива в

течение корот­

кого периода.

Ограничена

сериями

Повторяется

60% но­

менклатуры

Предметная и

технологиче­

ская

Универсальное

и специальное

Цепное и тех­

нологическими

группами

Показатели развития

Низкая

Средняя

Ограничена

мелкими

сериями

Крайне не­

устойчива

Повторяется

30%

номенклатуры

Нерегуляр­

ная повто­

ряемость

выпуска

Технологи­

ческая

Технологиче­

ская и частично

предметная

Универсальное

(специальное в

незначительной

степени)

Технологиче­

скими группа­

ми и цепное

Средний

Средний

Средний

Достаточно вы­

сокая

Значительный

Полная

Полная

Частичная

Отсутствует

Длительность

производствен­

ного

цикла

Трудоемкость

Малая

Низкая

Себестоимость

Низкая

Финансово-экономические показатели

Небольшая

Средняя

Относительно

низкая

Относительно

низкая

Средняя

Средняя

Большая

Относительно

высокая

Относительно

высокая

Преимуще­

ственно

универ­

сальное

Технологи­

ческими

группами

Высокая

Значитель­

ный

Отсутству­

ет

Большая

Высокая

Высокая

Повышение эффективности отечественного машиностроения, зависит от

многих общесистемных факторов: конъюнктуры рынка, налоговой системы, та­

рифов и цен на энергетические ресурсы, на транспортные услуги и др. В тоже

время многое зависит от эффективности управления производственной деятель­

ностью предприятий, от их способности адаптироваться к меняющимся условиям

[13,21,32, 118].

22

Сложившиеся в условиях государственного регулирования и действующие

ныне (практически без изменений) структуры и системы организации и управле­

ния деятельностью производственных систем в значительной степени не отвеча­

ют современным требованиям, не могут обеспечить их эффективное функциони­

рование в условиях рыночных преобразований. Все это обуславливает необходи­

мость переосмысления стратегии управления производственной деятельностью

предприятий машиностроения.

Перспективы развития машиностроительных предприятий в современных

условиях - подъём и выход на полную производственную мощность - требуют

новых системных подходов к управлению и организации производства: измене­

нию целей и базовых принципов, учитывающих структуру и характеристики про­

изводств, основы производственного менеджмента и их взаимосвязи. Кроме того,

быстрое изменение спроса приводит к необходимости изменения организацион­

ной структуры управления производственной системы, номенклатуры продукции,

оптимизации производства в соответствии с требованиями рынка.

Таким образом, наиболее эффективные предприятия машиностроения, в ус­

ловиях рыночной конъюнктуры, должны обладать многообразием номенклатуры

производимой продукции, гибкостью и мобильностью производства.

Функционирование производственных объектов, а также их структурная

перестройка приводит к необходимости анализа существующей системы органи­

зации и управления производственной деятельностью и ее преобразования в соот­

ветствии с новыми требованиями и возможностями. Необходимо отметить, что

произошли существенные изменения в тенденциях развития машиностроитель­

ных предприятий за период развития с 1960 годов (плановая экономика), 1980 го­

дов (период перестройки) и 1990 годов до настоящего времени (период рыночных

преобразований) [41, 43, 110, 137, 143, 192, 237].

Можно выделить следующие показатели, характеризующие тенденции раз­

вития машиностроительных предприятий, произошедшие в указанные периоды,

приведенные в таблице 1.2 (по данным аналитической компании Gartner Group)

[ 110].

23

Таблица 1.2 - Показатели, характеризующие тенденции развития машиностроительных

предприятий

Показатели

1960 гг.

1980 гг.

Тип производства

Массовое

Серийное

1990 гг. по наст. вр.

Мелкосерийное

и позаказное

Частота обновления

2-5 раз

5-50 раз

50-100 раз

запасов за год

Брак <1%

Брак <1%

Качество продукции

Брак > 10%

Наличие системы

TQM

качества

MRP II, ERP, CSRP,

Методы управления

MRP

MRPII

JIT

Длительность жизнен­

10 лет

Несколько лет

Менее одного года

ного цикла продукции

Национальные

Конкуренция

Отсутствует

Мировые компании

компании

В условиях рынка, для увеличения конкурентоспособности и повышения

адаптивности, предприятиям необходимо [192, 193]:

1. Диверсифицировать виды деятельности.

2. Расширять географию клиентов и партнеров.

3. Использовать современные информационные технологии управления.

4. Более детально изучать деятельность конкурентов.

5. Тщательно подходить к изучению рынка труда.

6. Проводить эффективную кадровую политику.

7. Учитывать изменения внешней среды (экономической, социальной, пра­

вовой, технологической, и т.п.) (рис. 1.1).

24

К освенны е ф акторы

П олитическая

ср ед а

ср е д а

П рям ы е ф акторы

Н аучнотехн и ческая ср е д а

Г о суд арствен н ы е и

м естн ы е органы

у п р авл ен и я

Конкуренты

Р ы нок труда

Н аселен и е

Э коном ическая

ср е д а

М аш иностроительное

п ред п ри яти е «Как си стем а»

Т о вар н ы е рынки

Ф и н ан совы е рынки

Ф и н ан совы е структуры

Т ехн и ческая ср ед а

П о двед ом ствен н ы е

организации

Э н ергети ческая

ср е д а

П рям ы е ф акторы

С о ц и ал ьн о ­

культурная ср е д а

Техн ологи ческая

ср еда

К освенны е ф акторы

Рисунок 1 .1 - Внешняя среда предприятия

Внешняя среда предприятия включает элементы, непосредственно влияю­

щие на процессы производства, такие как уровень развития техники и технологий,

конкуренты, поставщики, потребители, рынки финансов и труда и т.п. Эти эле­

менты относятся к факторам прямого воздействия. К факторам косвенного воз­

действия относятся экономические, политические, правовые, социальные и др.

При изменении факторов прямого и косвенного воздействия предприятие пере­

страивает свою внутреннюю структуру, пересматривает цели, задачи, технологии

организации и управления производства.

Машиностроительные предприятия в любой момент времени заняты произ­

водством десятков или даже сотен различных видов изделий, что определяет их

как сложные производственные системы.

Производственный цикл изготовления изделия (партии) представляет собой

календарный период времени нахождения его в производстве от запуска исход­

ных материалов и полуфабрикатов в основное производство до получения готово­

го изделия (партии). Понятие о производственном цикле применимо не только к

25

процессу изготовления изделия (партии) но и к любой его части - цикл изготов­

ления заготовок, механической обработки деталей, сборки, испытаний. Длитель­

ность производственного цикла чаще всего выражается в календарных днях, при

малой трудоемкости изделий - в часах.

Производственный цикл включает время выполнения основных, вспомога­

тельных операций и перерывов в изготовлении изделий (рис. 1.2) [105, 195-197,

249].

Производственный цикл

Время выполнения операций

Основных (технологический цикл)

Время перерывов

Вспомогательных

a

U

а

о

О

Q.

Рисунок 1.2 - Составляющие производственного цикла

На величину производственного цикла влияют следующие факторы:

-

продолжительность выполнения вспомогательных операций и пере­

рывов, зависящая от организационных условий;

-

продолжительность технологического цикла, зависящая от вида пере­

дачи партий изделия по операциям процесса (последовательный, параллельный и

параллельно-последовательный).

Одной из задач организации производства является четкое согласование

всех операций, обеспечение непрерывности процессов, координация деятельности

сотрудников.

26

Для реализации производственных процессов машиностроительные пред­

приятия располагают комплексами цехов, являющихся основной структурной

единицей предприятия (рис. 1.3). Каждый цех, в свою очередь, имеет сложную

структуру с делением на производственные и вспомогательные участки, также

являющиеся основными структурными элементами предприятия (рис. 1.4) [195197].

Машиностроительное предприятие

Вспомогательное

производство

Основное производство

Заготовительное

Литейные цехи

Кузнечные цехи

Ш тамповочные цехи

Обрабатывайте

Цех нормалей

Цех стальных деталей

Цех деталей из

цветных сплавов

Цех неметаллических

м атериалов

Термические цехи

Цехи электропокрытий

М алярные цехи

Сборочное

Узловой сборки

Агрегатной сборки

О кончательной сборки

Обслуживающее

производство

Цехи

И нструментальный

Ремонтно­

механический

Электро-ремонтный

Оснастки

(компрессорная

котельная)

Транспортный цех

Склады

Типография

ИВЦ

АТС

Рисунок 1.3 - Структура машиностроительного предприятия

Начальник цеха

Заместитель по подготовке

производства

Заместитель по

производству

БТиЗ

ПЗБ

Хозяйственная

группа

Рисунок 1 .4 - Структура цеха машиностроительного предприятия

БТК

27

Структура машиностроительных предприятий определяет три уровня их

управления и три уровня планирования: первый - на уровне завода, второй - на

уровне цеха, третий - на уровне участка.

Для осуществления производственного цикла, первичным элементом кото­

рого является операция, каждое предприятие имеет определенный парк оборудо­

вания, позволяющий выполнять операции различного назначения (литейные,

штамповочные, металлообрабатывающие, сборочные и т.д.).

Работа любого машиностроительного предприятия может протекать сла­

женно и бесперебойно лишь в том случае, если в ходе подготовки и осуществле­

ния процесса выпуска продукции выполняется согласованный ряд видов деятель­

ности, связанных с организационным, техническим, материальным, кадровым об­

служиванием производственных процессов.

Особое место среди всех видов производственной деятельности, по своей

значимости в эффективности работы, занимает управление основным производст­

вом, наиболее ярко отражающее характерные особенности каждого предприятия

[43, 100, 102, 237].

1.2 Задачи управления в производственных системах

Различные точки зрения о сущности управления предприятиями, базовые

положения, об обусловленности управления целями и спецификой процессов,

протекающих в производственных системах, об обеспечении требуемого направ­

ления протекания процессов и перевода их в новые состояния изложены во мно­

гих работах [24, 69, 103, 116, 143, 153, 171, 191, 196, 200,201].

Реализация управления является информационным процессом, включаю­

щим в себя стадии сбора, обработки, анализа и использования данных и знаний,

определяющих необходимую информацию [14, 19, 237]. Для реализации процесса

управления необходим значительный объем информации, характеризующий со­

стояние объекта, цели, задачи, воздействия внутренних и внешних факторов [46,

28

69, 127, 208]. Информация определяет сущность и реализацию функций управле­

ния, обеспечивающих достижение поставленных целей.

Процесс управления производственной системой определяет принятие ре­

шений, направленных на разрешение существующих проблем предприятия. Про­

цесс принятия решений включает в себя выбор альтернатив лицом, принимаю­

щим решение, которым может быть как отдельный руководитель, так и коллеги­

альный орган [14, 17, 116, 125, 192]. Таким образом, выделяются объекты и субъ­

екты управленческих решений (табл. 1.3).

Таблица 1.3 - Объекты и субъекты управленческих решений

Виды деятельности

Структурные подразделения

производственных

производственных предприятий

предприятий

Финансово экономические

показатели

предприятия

Обеспечение потребительских

Основные, вспомогательные це­

Оборот;

качеств конечной продукции;

ха и обслуживающие подразде­

себестоимость;

организация основного, вспо­

ления; отдел маркетинга; отдел

прибыль;

могательного и обслуживаю­

технологической

подготовки

издержки и т.п.

щего производства; экономи­

производства;

финансово-

ческое развитие; обслужива­

экономический

ние рабочих мест; распреде­

снабжения и т.д.

Объекты

управлен­

ческих

решений

ление

заработной

премирования;

платы

отдел;

отдел

и

социальное

развитие и т.п.

Субъекты

управлен­

ческих

решений

Руководители предприятия; руководители подразделений.

Принятие управленческих решений базируется на анализе результатов про­

изводственной деятельности предприятий с учетом имеющихся ресурсов (основ­

ных, трудовых, финансовых, энергетических и т.д.), объективных и субъективных

факторов, влияющих на процессы, происходящие в системе.

Управление производственными предприятиями обуславливает высокие

требования к используемым информационным ресурсам, методам их сбора, хра­

нения, распределения по уровням иерархии. Также необходимо выполнение уело-

29

вий достоверности, достаточности и инвариантности используемой информации

[24, 76, 137, 165, 194].

Система управления производственными предприятиями должна удовле­

творять следующим требованиям:

1. Необходимость формирования массива информации, включающего цели,

состав и значения параметров и свойств объекта управления, характеризующий

специфику, масштабность и сложность производственного предприятия. Пред­

приятия с мелкосерийным типом производства выпускают десятки тысяч наиме­

нований деталей, узлов и изделий, используя значительное количество исходных

материалов, инструмента и приспособлений.

2. Требуется четкое выделение управляющих воздействий и управляющих

органов, с помощью которых следует управлять деятельностью, как всего пред­

приятия, так и его отдельными элементами. Таковыми в системе управления про­

изводством являются соответствующие подразделения и реализуемые ими функ­

ции.

3. Необходимо формирование в системе управления производственной дея­

тельностью каналов обратной связи. Наличие прямых и обратных связей обеспе­

чивает четкую регламентацию деятельности по приему и передаче информации

при подготовке и формировании управленческих решений.

4. Требуется наличие контролирующего органа, т.е. такого элемента, кото­

рый постоянно производит контроль состояния системы управления производст­

венной деятельностью, не оказывая при этом на него управляющего воздействия.

5. Необходимо описание используемых ресурсов предприятий с учетом ди­

намики протекания производственных процессов. Это требуется для прогнозиро­

вания процессов производства и принятия управленческих решений, ориентиро­

ванных на будущее развитие.

6. Требуется учитывать стохастичность развития производств. Стохастичность обусловлена многочисленностью и многосвязанностью факторов и вероят­

ностным характером происходящих в них процессов.

30

7.

Необходимо выделение детерминированных элементов системы. Детер

минированность обуславливает базовую организацию взаимодействий подразде­

лений на основе учета функциональных связей элементов системы управления

производственной деятельностью.

Функциями управления являются планирование, организация, учет, кон­

троль, регулирование, руководство, мотивация. Проведенный анализ показал, что

в большинстве работ, посвященных вопросам управления производственной дея­

тельностью, в качестве базовых выделяются следующие функции: планирование,

контроль, регулирование, учет (рисунок 1.5) [43, 69, 102, 120, 143, 153, 169, 195,

200, 213, 246]. Эти функции являются основными и в то же время общими для

всех систем управления производством.

Внешние факторы Е

Входны е

данные -

Планирование

Объект

управления

Результаты

деятельности

Регулирование

Анализ

Учет и контроль

Рисунок 1.5 - Обобщ енная схема управления

Планирование включает в себя определение направлений деятельности, не­

обходимых для достижения целей предприятия (рис. 1.6.) [43, 110, 126, 143, 179,

195, 200, 203, 213, 249]. Планирование, будучи базовой функцией управления, ос­

новано на прогнозировании, моделировании, программировании и завершается

реализацией плана на управляемом объекте.

Прогнозирование выявляет условия, в которых предприятие окажется в сле­

дующий период, и в соответствии с этими условиями определяет будущее состоя­

ние в планируемый период. Прогнозирование проводится для предсказания пове­

дения предприятия на всех этапах деятельности.

31

Глобальная цель

Цель 1

Планирование

Контроль

Регулирование

Цель 2

Прогнозирование

Планирование

Контроль

Стратегическое

планирование

Цель п

Регулирование

Планирование

Контроль

Регулирование

Результаты

деятельности

Результаты

деятельности

Результаты

деятельности

Учет

Учет

Учет

Цель 1.1

Цель 1.2

Рисунок 1.6 - О пределение целей предприятия

Оперативное

планирование

32

Для выполнения задачи прогнозирования необходима адекватная прогноз­

ная модель, которая исследует варианты поведения предприятия в предполагае­

мых условиях на протяжении всего планируемого периода. На ее основе прово­

дится моделирование исследуемого предприятия и возможных ситуаций.

Моделирование формализовано описывает будущее состояние предприятия,

исходя из постановки задачи, используемой модели и ограничений на предпола­

гаемые условия функционирования. Моделирование используется для определе­

ния количественных и качественных характеристик предприятий в будущих усло­

виях их деятельности.

На основе моделирования решается задача программирования процессов

перевода предприятия в новое состояние. После того, как программа (план дейст­

вий) разработана, необходимо ее реализовать на объекте управления.

Реализация плана является сложным многофакторным процессом, учиты­

вающим характеристики и взаимосвязи множества элементов и подсистем, вхо­

дящих в состав систем управления. На каждом уровне системы управления про­

грамма, заданная вышерасположенным руководящим органом, конкретизируется

и задается управляемому объекту для исполнения.

Вышерассмотренные операции: прогнозирование, моделирование, про­

граммирование, - являющиеся основой планирования, имеют относительную са­

мостоятельность, а планирование представляет собой совокупность взаимодейст­

вующих параметров. При этом реализация каждой из перечисленных операций

возможна только на основе учета их взаимодействия.

Планирование выступает функцией, посредством которой реализуется цель,

стоящая перед предприятием. Для реализации обеспечения деятельности пред­

приятия в соответствие с планом, необходимо выполнение следующих функций

управления - контроля над поведением системы, регулирования ее процессов и

учета итогов деятельности. Посредством этих функций протекающие процессы

удерживаются в границах плана, установленного для предприятия.

Функция контроля осуществляется непрерывно и включает в себя отслежи­

вание хода протекания процессов предприятия. Для этого измеряются показатели

33

процессов функционирования, проводится необходимый анализ информации их

состояния, выявляются возмущения и отклонения процессов от плана, определя­

ется соответствие фактического состояния процессов заданной программе.

Возмущения и отклонения, обнаруженные контролем, как правило, не пре­

одолеваются автоматически. Устранение возникающих возмущений и отклоне­

ний выполняет функция регулирования.

Регулирование включает анализ величины и характера возникающих воз­

мущений и отклонений, разработку программы устранения отклонений и выпол­

нения операций, посредством которых эти отклонения устраняется.

Основными задачами регулирования являются следующие:

-

координация текущей работы взаимосвязанных действий с целью обес­

печения ритмичного хода производственной деятельности;

-

выявление и анализ причин отклонения от установленных плановых по­

казателей;

-

принятие оперативных мер по ликвидации отклонений;

-

подготовка оперативных сведений для диспетчерских служб.

Совокупность перечисленных операций составляет механизм регулирова­

ния.

Процесс управления носит циклический, различный на разных фазах управ­

ления характер. Этот процесс начинается с постановки целей, формулировки и

решения задач и заканчивается реализацией управляющих воздействий с дости­

жением требуемого результата. Затем на основе информации о результатах (дос­

тижении или не достижении цели) ставятся новые задачи предприятия, выдвига­

ется новая цель, и цикл планирования и управления начинается сначала. Таким

образом, цикл планирования и управления повторяется снова и снова, и каждый

последующий начинается на базе предыдущего. Для обеспечения преемственно­

сти необходима разработка программы последующего этапа на основе учета ито­

гов предыдущих циклов. Отсюда следует, что процесс управления, как непрерыв­

но возобновляющийся процесс, возможен только при условии эффективного вы­

полнения функции учета.

34

Учетные показатели должны быть тесно увязаны с плановыми. В этом слу­

чае возможно своевременное формирование необходимых мероприятий по устра­

нению отклонений от плановых показателей. Наиболее важными задачами учета

являются:

-

выявление отклонений от сроков изготовления изделий;

-

отслеживание состояния незавершенного производства (НЗП);

-

выполнение плана в объемных и стоимостных показателях;

-

отслеживание состояния необходимых для выпуска продукции мощно­

стей и ресурсов;

-

отслеживание ритмичности работы производственных подразделений и

ритмичности выпуска продукции;

-

отслеживание фактической обеспеченности сборки изделий.

Функция учета призвана оперативно отображать реальное состояние произ­

водственных процессов, мощностей и ресурсов объекта, обеспечивать качествен­

ный контроль хода производственной деятельности и создавать базу для проведе­

ния плановых расчетов на следующий период.

Рассмотренные выше функции присущи всем без исключения производст­

венным системам. Вместе с тем, содержание каждой функции в различных усло­

виях производства имеет свою специфику. Управление не существует раздельно

от объекта, содержание функции в каждом конкретном случае определяется сущ­

ностью управляемого объекта. Содержание функций конкретизирует индивиду­

альные факторы управления в зависимости от целей, задач и производственного

объекта.

Приведенный анализ состава задач планирования и управления, характери­

стики основных функций позволяют выявить их важность и значимость с точки

зрения достижения высоких потребительских качеств, финансово-экономических

показателей деятельности, решения инновационных задач.

35

1.3 Системный подход к организации производственных систем

При разработке концепции планирования и управления машиностроитель­

ными предприятиями одной из важных задач является согласование стратегиче­

ских и оперативных планов деятельности. Стратегические планы разрабатывают­

ся на основе долгосрочных стратегических целей и определяют общее направле­

ние действий по достижению глобальной цели. Оперативные планы являются

реализацией стратегий, для чего необходимо четко согласовывать стратегии

предприятий с конкретными действиями. Современным системным подходом

увязывания стратегий с оперативным управлением является концепция сбаланси­

рованной системы показателей (ССП), разработанная Д. Нортоном и Р. Капланом

и получившая широкое распространение для совершенствования принципов

управления функционированием предприятий [118]. Она основана на выделении

в качестве базовых четырех аспектов деятельности - финансового, производст­

венного, потребительского и инновационного (рис. 1.7) [40, 65, 110, 118, 255].

Эти аспекты являются основными для разработки стратегических целей предпри­

ятия и определяются агрегированными ключевыми показателями, такими как

конкурентоспособность, внедрение инноваций, мотивация сотрудников, привле­

кательность для клиентов.

Финансы

- рентабельность инве­

стиций

- экономическая добав­

ленная стоимость

Маркетинг

- доход от нового продукта

- степень удовлетворения

потребностей клиента

Стратегия

Инновационное развитие

- мотивация сотрудников

- профессиональный рост

- внедрение информаци­

онных систем

Производственные процессы

- длительность производст­

венного цикла

- себестоимость продукции

Рисунок 1.7 - М одули системы ССП

ССП фактически является методологией системного планирования и управ­

ления. Ее основными положениями являются:

-

переход от стратегических планов к оперативным;

36

-

определение путей достижения планов подразделений;

-

обмен информацией и доведение стратегических планов до более низ­

ких уровней иерархии;

-

налаживание обратной связи;

-

инициирования процессов обучения персонала;

-

мотивация сотрудников и.др. [40, 65, 110, 118, 255].

Задачей ССП является перевод стратегии в конкретные планы деятельности

и измеряемые показатели деятельности предприятий. Эти показатели определяют

внутренние характеристики производственных процессов, оказывающие наи­

большее влияние на производственные показатели, инновационные процессы и

процессы развития, а также маркетинговые данные для акционеров, партнеров и

клиентов. Основной целью ССП является увязка всех аспектов деятельности в

единую систему организации и управления и мотивирование всех работников на

достижение стратегических целей предприятия.

Оперативное планирование строится на основе системного подхода за счет

централизованной разработки множества разноуровневых взаимоувязанных пла­

нов производственным подразделениям предприятия, составлению календарного

расписания по изготовлению продукции, специализации рабочих мест и т.п. (рис.

1. 8 ).

Оперативное планирование является доведением производственных зада­

ний до непосредственных исполнителей. Его задачей является воздействие и вы­

работка стимулов для улучшения использования оборудования, снижения себе­

стоимости продукции, ускорения оборачиваемости оборотных средств, повыше­

ния рентабельности, роста производительности труда.

Характерными особенностями задач оперативного планирования являются:

-

сложность логического построения планов с учетом многофакторных

взаимосвязей и взаимозависимостей;

-

многовариантность возможных решений;

37

-

обеспечение гибкости и адаптации планов к реальным, изменяющимся

условиям;

-

значительные объемы необходимой для обработки информации;

-

потребность в большом количестве вычислительных ресурсов [43, 104,

204, 208].

Модуль

регулирования

Подразделения

производственной

системы

Модуль

планирования

Модуль анализа

и контроля

Производствен­

ные задания

Анализ факти­

ческого хода

производства

Закупка сырья и

комплектующих

Планирование

производствен­

ных мощностей

Планирование

выпуска продук­

ции

Контроль вы­

полнения про­

изводственных

планов

Контроль межоперационных

запасов

Рисунок 1.8 - Планирование и управление производственной деятельностью

Повышение эффективности деятельности производственного предприятия

невозможно без перестройки всей системы организации и управления. Наилуч­

ших результатов можно достигнуть только на основе разработки и внедрения ин­

формационных систем управления производственной деятельностью (ИСУП),

главным преимуществом которых является использование научно обоснованных

методов планирования, управления и организации, основанных на современных

инновационных технологиях, на эффективном использовании интеллектуального

потенциала работников (сохранении знаний и опыта носителей технологий) [105,

153].

Эффективное решение задачи комплексной информатизации возможно

только на базе системного подхода к созданию информационной системы управ­

ления [49,50]. Методология системного подхода базируется на универсальных

38

принципах построения и положения общей теории систем [25-28, 33, 41, 56, 146,

167, 227, 228,238].

1.3.1 Структуризация и декомпозиция проблем и задач организации и

управления производственной системой

Исследование сложных производственных систем начинается с общего ана­

лиза объекта управления. Затем проводится декомпозиция общей проблемы на

функциональные подсистемы, подфункции, задачи и т.д. вплоть до конкретных

процедур. Базовые принципы построения структуры производственных систем

приведены в таблице 1.4. Эти принципы определяют методы построения систем

организации и управления и дальнейшие процедуры, этапы и состав работ, кото­

рые должны быть выполнены [14, 41, 184, 245-246].

Таблица 1.4 - Принципы и методы построения структур производственных систем

Принципы построения

Разделения

М етоды построения

Реш ение сложных задач путем их разбиения на множество

меньших независимых задач, легких для понимания и решения

И ерархического

Организация составных частей проблемы в иерархические дре­

упорядочивания

вовидные структуры с добавлением новых деталей на каждом

уровне

Абстрагирования

Вы деление сущ ественных аспектов системы и отвлечение от

несущ ественных

Формализации

Н еобходим ость строгого методологического подхода к реш е­

нию задачи

Непротиворечивости

Согласование и обоснованность элементов системы

Структурирования

Данные должны быть структурированы и иерархически органи­

данных

зованы)

Применяемые подходы структурирования производственных систем опи­

раются на два класса взаимодополняющих принципов структуризации - функ­

ционально-ориентированный и информационно-ориентированный. Функциональ­

но-ориентированный подход основан на первичности проектирования функцио­

нальных компонентов системы управления по отношению к проектированию

39

структур данных. Требования к данным раскрываются через функционалы [46, 61,

184, 256, 252-253]. При информационно-ориентированном подходе первичными

являются структуры данных, а затем процедурные компоненты [46, 61, 184, 256,

252-253].

Декомпозиция исследуемой системы основана на выделении структурно­

функциональных подсистем. Декомпозиция системы на компоненты проводится в

соответствии с целями ее функционирования, а также структурными, функцио­

нальными и структурно-функциональными характеристиками.

Декомпозиция объекта управления на основе функционального принципа

опирается на положение, что число соответствующих подсистем строго соответ­

ствует числу функций, реализуемых данной производственной системой, что по­

зволяет выделять самостоятельные функциональные элементы. Появляется также

возможность выделения и разграничения функционально-информационных про­

цессов [46, 61, 63, 64, 95, 184, 256, 262, 263].

Декомпозиция производственного объекта на основе функционально­

структурного принципа реализуется путем вычленения функционально связанных

видов деятельности и организационных структур производственных подразделе­

ний. На основе такого подхода обеспечивается естественный порядок выполняе­

мых функциональных видов деятельности, их закрепление за конкретными струк­

турными подразделениями [46, 61, 63, 64, 184, 256, 262, 263].

В соответствии с декомпозицией системы и выделением структурных еди­

ниц определяются ее управленческие функции, потоки информации, информаци­

онное обеспечение, функции отдельных подразделений. Выделяются существен­

ные признаки, к которым относятся: многообразие структурных единиц произ­

водственной системы; распределение типовых процедур и проблем по структур­

ным единицам производственной системы; расположение каждой структурной

единицы в общей иерархии с выделением их взаимосвязей (вертикальных и гори­

зонтальных). Иерархическая модель производственной деятельности определяет

информационные потоки предприятия и позволяет отслеживать взаимодействия

между отдельными структурными подразделениями производственной системы.

40

Реализация декомпозиции со структуризацией целей исследования, с выде­

лением базовых проблем и учетом взаимодействия с внешней и внутренней сре­

дой, может осуществляться различными способами. Применяемые стратегии де­

композиции приведены в таблице 1.5 [14, 63, 64, 125, 241, 245, 246].

Таблица 1.5 - Стратегии декомпозиции

Виды декомпозиции

Признаки выделения

Функциональная

По

жизненному

Базируется на анализе функций системы

циклу

объекта

Выделяются функции планирования, анализа, кон­

управления

троля, регулирования и т.д.

П о производственному процессу

Вы деляют шаги выполнения алгоритма функциони­

рования подсистемы, стадии смены состояний

Структурная

Вы деляют связи меж ду элементами по одном у из

типов связей сущ ествую щ их в системе (информаци­

онных, логических, иерархических и т. п.).

По

входам

для

организационно­

экономических систем

Выделяется источник воздействия на систему (вы­

шестоящая или нижестоящая система; окружающая

среда).

П о типам ресурсов

Выделяются ресурсы, потребляемые системой

П о конечным продуктам системы

Выделяются различные виды продукта, производи­

мые системой

Широко распространенной является декомпозиция, осуществляемая на ос­

нове построения дерева целей или дерева функций. При этом необходимо обеспе­

чивать выполнение двух противоречивых принципов: полноты - максимального

всестороннего и подробного рассмотрения проблемы - и простоты - максималь­

ной компактности всего дерева, в целом. Необходимо также удовлетворять сле­

дующим базовым принципам: существенности - включение компонентов, макси­

мально значимых по отношению к целям; элементарности - получение простого,

понятного и реализуемого результата декомпозиции; постепенной детализации

модели; интегративности - возможности введения новых элементов в декомпози­

ционную модель [17, 61, 63, 64, 114, 125, 167, 241].В современных подходах про­

водится декомпозиция модели до глубины 5-6 уровней. С такой детализацией де­

41

композируется, как правило, одна из подсистем. Факторы, которые требуют тако­

го уровня детализации, часто очень важны, и их существенное описание позволя­

ет выделить базовые основы работы всей системы организации управления в це­

лом [17, 61, 114, 125, 154, 167, 241].

В большинстве ситуаций, по различным причинам (сложность, громозд­

кость, необозримость и т.д.), рассматриваются структуры с меньшим (порядка

трех) уровнем иерархий. При этом оснащение систем структурой проводится на

основе ряда скалярных признаков ПРп, п е г , где ПР- проблема n = 1...N, г - ска­

лярные значения [60, 63, 64, 248].

Строгих методов решения проблемы декомпозиции не существует, и реаль­

но структуризация проводится на основе сочетания формализованных подходов с

субъективными представлениями о целях, задачах и способах формирования

структур.

В общем случае в основе структуризации лежит матричный способ деком­

позиции. При декомпозиции исследуемой сложной системы выделяются классы

системы, определяются их количество и границы между ними, сущностные свой­

ства системы. Для систем научного знания широко применяемым является сле­

дующее структурирование: базовые понятия - состав основных проблем, отве­

чающих декомпозиции глобальной целевой функции процесса;- ключевые сущно­

сти - научные положения, определяющие смысл проблем;- поведенческие свойст­

ва - новые знания, характеризующие многообразие форм полученных результа­

тов.

Для формального описания структур производится выбор элементов из воз­

можных конструкций, устанавливаются соответствия между ними с учетом вы­

полняемых функций. Концептуальная многомерная модель объекта управления

может быть описана кортежем с выделением сущностей, базовых структур, функ­

циональных свойств и специализированной информации об исследуемых объек­

тах. Кортежное представление модели отражает ее структуру, определяет харак­

теристики и связи между элементами системы [60, 63, 64, 248]. Необходимо учи­

42

тывать, что часто даже при незначительных изменениях постановки задачи про­

исходит переход величин из одной составляющей кортежа в другую.

Совокупность концептуальных положений, принципов и подходов к деком­

позиции, к определению понятий, сущностей, признаков и отношений между ни­

ми представляет собой методологическую основу матричных технологий струк­

турирования, обеспечивающих реализацию общесистемных принципов, полноты,

соответствия, обоснованности [56, 60, 63, 64, 262].

1.3.2 Системный анализ функционирования производственной

системы

На современном этапе развития науки, основным научно-обоснованным на­

правлением исследования сложных производственных систем, функционирую­

щих в условиях изменяющейся рыночной среды, является применение методоло­

гии системного анализа, позволяющей выявлять фундаментальные, общесистем­

ные закономерности функционирования, определять их взаимосвязи с внешней

средой и другими объектами, совершенствовать структуры и методы управления,

оценивать комплексную экономическую эффективность, исследовать наиболее

значимые ресурсы: капитальные, технологические, информационные, трудовые,

энергетические, природные, сырьевые и др. [11, 13, 28, 29, 42, 98].

Методология системных исследований основывается на методах теории

управления [25, 41, 66, 180]; общей теории систем [25, 41, 245, 253]; математиче­

ской статистики [227, 228]; математического моделирования [16, 114, 241]; мате­

матического программирования [82, 133]; теории оптимизации [10, 227, 228] и др.

Развитие и становление принципов и методов системного анализа, моделирова­

ния, организации и управления сложными производственными системами отра­

жены

в работах В.Н. Буркова, Н. Винера,

С.Н. Васильева, В.М. Глушкова,

Г.М. Гвишиани, Н.В. Дилигенского, В.Г. Засканова, JI. Заде, Ю.П. Иванилова,

В.А. Ирикова,

Б.Г. Ильясова,Р. Калмана,

JI.B. Канторовича,

Г.Н. Калянова,

М. Месаровича, Н.Н. Моисеева, Д.А. Новикова, А.А. Петрова, Т. Саати, и др [20,

39, 4 4 ,4 9 ,5 1 ,6 0 ,6 1 ,9 7 , 98, 114-117, 166, 184, 186].

На базе системной методологии рассматриваются вопросы комплексного

43

анализа и моделирования производственных систем как сложных объектов орга­

низации и управления, функционирующих в условиях изменяющейся внешней

среды. Исследование сложной производственной системы включает в себя опре­

деление структуры: элементов, внешних и внутренних взаимосвязей, выделение