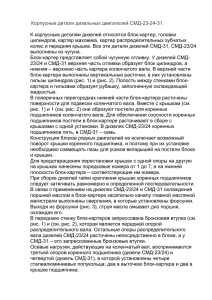

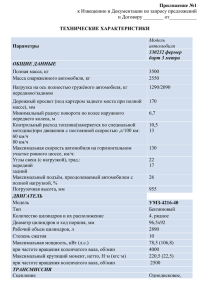

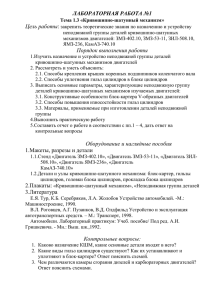

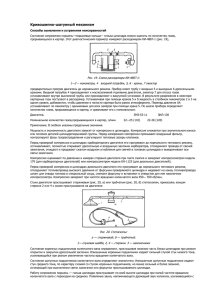

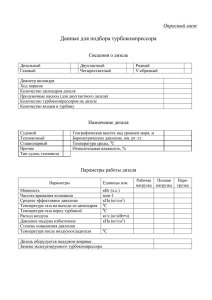

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Двигатели внутреннего сгорания» Реферат По дисциплине «Техническая эксплуатация двигателей» Тема: «Корпусные детали двигателя. Общее устройство систем питания дизельных двигателей» Выполнил: Студент группы Проверил: Альферович В.В. Доцент Минск 2018 Содержание • Корпусные детали двигателей……………………………………………………2 • Общее устройство систем питания дизельных двигателей……………………..9 • Литература………………………………………………………………… ……...12 • Корпусные детали двигателя К корпусным деталям дизелей относятся блок-картер, головки цилиндров, картер маховика, картер распределительных зубчатых колес и передняя крышка. Все эти детали дизелей СМД-31, СМД-23/24 выполнены из чугуна. Блок-картер представляет собой чугунную отливку. У дизелей СМД-23/24 и СМД-31 верхняя часть отливки образует блок цилиндров, а нижняя – верхнюю часть картера коленчатого вала. В верхней части блок-картера выполнены вертикальные расточки, в них установлены гильзы цилиндров (рис. 1) и (рис. 2). Полость между стенками блок-картера и гильзами образует рубашку, заполненную охлаждающей жидкостью. В поперечных перегородках нижней части блок-картера расточены поверхности для подвески коленчатого вала. Вместе с крышкам (см. рис. 1) и 1 (см. рис. 2) они образуют постели для коренных подшипников коленчатого вала. Для обеспечения соосности коренных подшипников постели в блоккартере растачивают в сборе с крышками с одной установки. В дизелях СМД-23/24 коренных подшипников пять, в СМД-31 – семь. Конструкция блоков рядных двигателей не исключает возможный поворот крышки коренного подшипника, и поэтому при их установке необходимо совмещать пазы для усиков вкладышей на постели блока и крышки. Для предотвращения перестановки крышек с одной опоры на другую на крышках нанесены порядковые номера от 1 до 7, а на нижней плоскости блок-картера – соответствующие им номера. При сборке дизелей гайки крепления крышек коренных подшипников следует затягивать равномерно в определенной последовательности. В связи с применением на дизелях СМД-23/24 и СМД-31 охлаждения поршней маслом в блок-картере касательно каналу главной масляной магистрали выполнены сверления, в которые установлены форсунки. Выходя из форсунки (рис. 3), струя масла омывает дно поршня, охлаждая его. В переднюю стенку блок-картеров запрессована бронзовая втулка (см. рис. 1) и (см. рис. 2), которая является передней опорой распределительного вала. Остальные опоры распределительного вала дизелей СМД-23/24 расточены непосредственно в блоке, а у СМД-31 – это запрессованные бронзовые втулки. Осевые нагрузки, действующие на коленчатый вал, воспринимаются третьей 2 опорой коренного подшипника (дизели СМД-23/24) и четвертой (дизель СМД-31), в которой установлены четыре стале-алюминиевых полукольца: два в выточках блоккартера и два в крышке подшипника. Рис. 1. Блок-картер дизеля СМД-31: 1 и 13- гайки; 2 и 14 – шайбы; 3 – крышка коренного подшипника; 4 – шпилька; 5-палец промежуточного зубчатого колеса; 6 – направляющая втулка; 7 – передний подшипник (втулка) распределительного вала; 8 – средние подшипники распределительного вала; 9 – блок-картер; 10 и 11 – уплотнительные резиновые кольца; 12 -гильза; 15 – шпилька крепления головки цилиндров; 16 – задний подшипник распределительного вала 3 Рис. 2. Блок-картер и головка цилиндров дизелей СМД-23/24: 1 – крышка коренного подшипника; 2 – шпилька; 3 – палец промежуточной шестерни распределения; 4 – направляющая втулка; 5 – втулка передней опоры распределительного вала; 6 – блоккартер; 7 – прокладка головки цилиндров; 8 – головка цилиндров; 9 – гильза; 10 – уплотнительные резиновые кольца; 11 – корпус уплотнения коленчатого вала (верхний); 12 – шпилька крепления картера маховика; 13 – корпус уплотнения коленчатого вала (нижний); 14 – вкладыш коренного подшипника 4 Рис. 3. Схема подачи масла на поршень: 1 – поршень; 2 – шатун; 3 – канал главной масляной магистрали; 4 – форсунка; 5 -блок-картер; 6 – штифт; 7 – специальная гайка; 8 – корпус форсунки; S – втулка; 10 – стопорная шайба; 11 – уплотнительное кольцо; 12 – фильтр; 13 – трубка Рис. 4. Уплотнение плоскости разъема между головкой цилиндров и блок-картером: 1 – головка цилиндров; 2 – кольцо; 3 -прокладка; 4 – гильза; 5 – блок-картер 5 Гильзы цилиндров и съемные, мокрого типа, изготовлены из специального чугуна. Внутренняя поверхность гильз закалена токами высокой частоты. Гильзы цилиндров устанавливают в блок-картере по двум центрирующим пояскам: верхнему и нижнему. В верхнем пояске гильза закрепляется буртом, в нижнем уплотняется двумя резиновыми кольцами 11 (см. рис. 1) и 10 (см. рис. 2). Канавки под резиновые кольца в дизелях СМД-23, СМД-24 расположены на центрирующем пояске в блоке, а в СМД-31 – на самой гильзе. Поэтому конструкция гильз цилиндров различна. Для дизелей СМД-23/24 применяется гильза 14-0102, а для СМД-31 -31 0102А. Верхний бурт гильзы у всех дизелей служит для крепления ее в блок-картере. При затяжке гаек крепления головки цилиндров гильза плотно прижимается к блок-картеру благодаря тому, что верхний торец выступает над плоскостью блок-картера на 0,06…0,16 мм. На этот торец укладывают асбостальную прокладку. Выступание бурта гильзы над плоскостью блока гарантирует качество уплотнения газового стыка (удельные давления в зоне бурта в 3,5…4 раза выше, чем на остальной плоскости блока). На торцевую поверхность гильз дизелей СМД-23/24 и СМД-31 устанавливают кольца (рис. 4) из фторопласта. Под действием усилия затяжки гаек крепления головок цилиндров материал кольца заполняет пространство между буртом гильзы и головкой, что обеспечивает более надежное уплотнение газового стыка и ликвидирует застойные зоны камеры сгорания. Гильзы цилиндров СМД-23/24 сортируют по внутреннему диаметру на три группы: большую (Б), среднюю (С) и малую (М), а гильзы дизелей СМ.Л-31 – на две: большую (Б) и малую (М). Вкладыши коренных подшипников изготовлены из биметаллической полосы сталь-сплав А06-1 с третьим приработочным слоем. Верхние вкладыши имеют кольцевую канавку и отверстия для подвода масла. По диаметру вкладыши изготавливают двух размеров в соответствии с номиналами коленчатых валов. Предусмотрено также четыре ремонтных размера. Головки цилиндров дизелей СМД-23/24 представляют собой чугунную отливку. Головка общая для всех цилиндров. В ней выполнены Впускные и выпускные каналы, закрываемые клапанами. Для улучшения смесеобразования впускные каналы выполнены по типу винтового канала, создающего вращательное движение воздушного заряда вокруг оси цилиндра. Для повышения износостойкости посадочных мест под клапаны в головке цилиндров установлены седла из специального жаропрочного сплава. 6 Рис. 5. Картер распределительных зубчатых колес с крышкой и картер маховика дизелей СМД-31 и СМД-23: 1 – опора; 2 – крышка картера распределительных зубчатых колес; 3 – картер распределительных зубчатых колес; 4 – корпус уплотнения коленчатого вала; 5 – картер маховика; 6 – масло-отражательное кольцо; 7 – манжета Головки цилиндров дизеля СМД-31 выполнены отдельно: передняя -для первого, второго и третьего цилиндров, задняя – для четвертого, пятого и шестого. Впускные каналы также винтового типа. Клапанная коробка отлита заодно с головкой. Внутренние полости головок всех типов дизелей служат для прохода охлаждающей жидкости. На головках выполнены расточки для установки форсунок, угол наклона которых по отношению к оси цилиндра 40°. Картер маховика двигателей СМД-23, СМД-23.01 и СМД-23.02 выполнен из алюминиевого сплава, имеет фланец для крепления стартера и лючок с меткой для определения положения поршня первого цилиндра в в.м.т., поворота коленчатого вала при регулировании зазоров в клапанах и угла опережения впрыскивания топлива. Такой картер устанавливают на дизель СМД-31. Техническое обслуживание деталей остова заключается в своевременной подзатяжке болтов и гаек крепления их. 7 Особенно следует обратить внимание на проверку и при необходимости дозатяжку гаек крепления головок цилиндров. Так как в начальный период работы, несмотря на предварительное обжатие при изготовлении, асбостальная прокладка может давать усадку по толщине. Поэтому для гарантированной ликвидации усадки прокладки необходимо сначала отвернуть гайки крепления головки цилиндров, а затем вновь затянуть в соответствии с моментом, рекомендуемым для дизеля. Эту операцию обязательно нужно провести после обкатки дизеля. В случае проседания гильзы (выступание меньше 0,02 мм) устранить неисправность можно установкой дополнительного стального кольца на посадочную площадку в блоке. Устанавливать кольцо на бурт гильзы нельзя, так как это приведет к снижению надежности уплотнения газового стыка. 8 • Общее устройство систем питания дизельных двигателей Когда в 1897 г. Рудольф Дизель создал первый работоспособный двигатель, он не мог предвидеть, какие изменения претерпит его идея. Особенно большие изменения в системе питания дизелей произошли в последние годы, что сделало эти двигатели более пригодными для применения не только на грузовых, но и на современных легковых автомобилях. Более дешевое топливо, высокая экономичность дизельных двигателей, по сравнению с бензиновыми, всегда привлекали автомобилистов, но широкое применение дизелей сдерживалось присущими им недостатками — шумностью при работе, повышенным дымлением и сложностью пуска холодного двигателя. Современные конструкции дизелей в большинстве не имеют этих недостатков. Система питания дизеля обеспечивает подачу очищенного дизельного топлива к цилиндрам, сжимает его до высокого давления, подает его в мелкораспыленном виде в камеру сгорания и смешивает с горячим (700–900 °С) от сжатия в цилиндрах (3–5 МПа) воздухом так, чтобы оно самовоспламенилось. После завершения рабочего хода необходимо очистить цилиндры от продуктов сгорания. Дизельное топливо отличается от бензина более высокой плотностью и смазывающей способностью. Для оценки способности дизельного топлива к самовоспламенению служит цетановое число. Существующие дизельные топлива имеют цетановое число 45–50; при этом для современных дизельных двигателей предпочтительнее более высокие числа. Варианты впрыска топлива в камеру сгорания дизеля. Разделенная (а)и неразделенные (б, в) камеры сгорания: а — вихревая (фирма «Перкинс»); б — дельтавидная (двигатель Д-245); в — тороидальная (двигатель КамАЗ); 1 — вставка вихревой камеры; 2 — головка цилиндров; 3 — форсунка; А — полость вихревой камеры; Б — полость в поршне 9 Существует два варианта процесса смесеобразования в дизелях, обусловленных формой камеры сгорания. В первом варианте топливо впрыскивается в предварительную камеру (предкамеру), а во втором варианте впрыск топлива осуществляется непосредственно в камеру сгорания, выполненную в поршне. Двигатели, выполненные по первому варианту, называются дизелями с разделенной камерой сгорания и обозначаются IDI (In Direct Injection), а выполненные по второму варианту — дизелями с непосредственным впрыском — DI (Direct Injection). Дизели с разделенной камерой сгорания мягче работают и меньше шумят. Тем не менее, двигатели с непосредственным впрыском все более широко используются на автомобилях, потому что их топливная экономичность примерно на 20 % выше. Основной функциональной задачей систем питания двигателей обоих типов является подача точного количества топлива в соответствующий цилиндр и в точно определенное время. В высокооборотных дизелях легковых автомобилей процесс впрыска занимает всего тысячную долю секунды, и при этом впрыскивается только небольшая доза топлива. Схема системы питания дизеля: 1 — топливный бак; 2 — подкачивающий насос; 3 — топливный фильтр; 4 — топливный насос высокого давления; 5 — форсунка; 6 — сливная магистраль 10 В систему питания дизеля входят: - топливный бак, - топливные фильтры, - подкачивающий насос, - топливный насос высокого давления (ТНВД), - трубопроводы, - форсунки, - воздушный фильтр и система выпуска отработавших газов. Для облегчения пуска дизеля в холодное время часто применяются свечи накаливания, которые отличаются от искровых свечей зажигания тем, что они являются просто электрическими нагревателями и подогревают холодный воздух перед подачей его в цилиндры двигателя в процессе пуска. Топливный бак должен удовлетворять требованиям безопасности. Топливо из бака поступает в нагнетательный трубопровод, а затем к топливному фильтру, с помощью подкачивающего насоса. Топливный фильтр должен очистить топливо от возможных загрязнений, чтобы механические примеси не попали в ТНВД и далее. К топливному баку присоединяется также сливной трубопровод, по которому в бак сливаются излишки топлива из ТНВД и форсунок. Самым сложным и дорогим устройством системы питания дизеля является топливный насос высокого давления (ТНВД). При создании первых стационарных двигателей Рудольф Дизель выяснил, что для надежного самовоспламенения топлива оно должно подаваться в цилиндр под высоким давлением. В его конструкциях для этого использовался мощный и громоздкий компрессор. В 20-е годы. Роберт Бош разработал компактный и надежный ТНВД. Первый серийный ТНВД для грузового автомобиля был выпущен фирмой Bosch еще в 1927 году, а в 1936 был налажен выпуск ТНВД для легковых автомобилей. ТНВД не только создает давление топлива, но и распределяет его по форсункам соответствующих цилиндров в соответствии с порядком работы двигателя. Форсунки соединяются с ТНВД трубопроводами высокого давления. Форсунки входят своей нижней частью — распылителями — в камеры сгорания. Распылители имеют очень маленькие отверстия, необходимые для того, чтобы топливо поступало в камеру сгорания в мелко распыленном виде и легко воспламенялось. Воздушный фильтр устанавливается на впускном трубопроводе двигателя и очищает поступающий в цилиндры воздух. Выпускная система содержит трубопроводы, глушитель и часто оборудуется каталитическими нейтрализаторами и другими устройствами для снижения количества вредных веществ в отработавших газах. 11 Литература • «Автомобильные двигатели». В.М. Архангельский, М.М. Вихерт. 1977. • «Системы топливо подачи автомобильных и тракторных двигателей». В.И, Андреев, Я.В. Горячий. 1963. • «Судовые дизели». А.Ф. Гогин, Е.Ф, Кивалкин, А.А. Богданов. Москва «Транспорт», 1988.