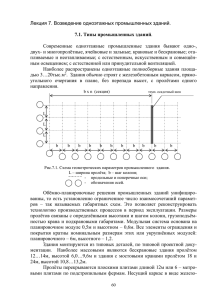

ш / к>/63 СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ А.Ф.ЮДИНА МОНТАЖ МЕТАЛЛИЧЕСКИХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ УЧЕБНИК ъ Ч Рекомендовано Федеральным государственным учреждением «Федеральный институт развития образования» в качестве учебника для использования в учебном процессе образовательных учреждений, реализующих программы среднего профессионального образования ВПТ НИЯУ МИФИ academ'a Москва Издательский центр «Академия» 2009 УДК 624.014:624.012.35(075.32) ББК 30.4:38.53я723 Ю163 Рецензенты: преподаватель высшей квалификационной категории Санкт-Петербургского образовательного учреждения среднего профессионального образования «Колледж строительной индустрии городского хозяйства» А. Н.Тихонова', зам. генерального директора ОАО «Конструкторско-технологическое бюро бетона и железобетона», канд. техн. наук О.А.Ларин Ю163 Юдина А. Ф. Монтаж металлических и железобетонных конструкций : учебник для студ. сред. проф. образования / А. Ф. Юдина. — М. : Издательский центр «Академия», 2009. — 320 с. ISBN 978-5-7695-5141-3 Представлена классификация строительных объектов в зависимости от их назначения. Приведены сведения о конструктивных элементах и конструктивных решениях гражданских, промышленных зданий, а также инженерных сооружений и сооружений из сборных железобетонных и металлических конструкций. Рассмотрены вопросы технологии и организации монтажа зданий и сооружений, принципы проектирования производства монтажных работ, включающие в себя выбор основных машин и механизмов, оснастки, приспособлений и оборудования для подъема элементов на проектную отметку, выверки и их временного закрепления. Освещены особенности монтажа конструкций в зимнее время, а также вопросы контроля качества и техники безопасности при производстве монтажных работ. Для студентов средних профессиональных учебных заведений. УДК 624.014:624.012.35(075.32) ББК 30.4:38.53я723 Учебное издание Юдина Антонина Федоровна Монтаж металлических и железобетонных конструкций Учебник Редактор Г. В. Первое. Технический редактор О. Н. Крайнова Компьютерная верстка: О. В. Пешкетова Корректоры Н. Т. Захарова, И. В. Могилевец Изд. № 101113238. Подписано в печать 30.04.2009. Формат 60 х 90/16. Гарнитура «Тайме». Печать офсетная. Бумага офсетная № 1. Усл. печ. л. 20,0. Тираж 4 000 экз. Заказ № 7453. Издательский центр «Академия», www.academia-moscow.ru Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.004796.07.04 от 20.07.2004. 117342, Москва, ул. Бутлерова, 17-Б, к. 360. Тел./факс: (495)330-1092, 334-8337. Отпечатано с электронных носителей издательства. ОАО "Тверской полиграфический комбинат". 170024, г. Тверь, пр-т Ленина, 5. Телефон: (4822) 44-52-03,44-50-34, Телефон/факс: (4822)44-42-15 _ Home page - www.tverpk.ru Электронная почта (E-mail) - [email protected] Ж Оригинал-макет данного издания является собственностью Издательского центра «Академия», и его воспроизведение любым способом без согласия правообладателя запрещается © Юдина А.Ф., 2009 © Образовательно-издательский центр «Академия», 2009 ISBN 978-5-7695-5141-3 ©Оформление. Издательский центр «Академия», 2009 ПРЕДИСЛОВИЕ Строительство является одной из основных сфер производственной деятельности человека. Конечным результатом выполнения совокупности производственных процессов является строительная продукция, под которой подразумеваются законченные строительством здания и другие строительные сооружения, а также их комплексы. Многообразие конструктивных решений зданий и сооружений порождает необходимость применять довольно широкий спектр строительных технологий. Ведущим и самым ответственным процессом при возведении зданий и сооружений является комплексно-механизированный процесс монтажа строительных конструкций. Методологической особенностью данного учебника является комплексное рассмотрение строительных процессов и операций при возведении гражданских, промышленных, сельскохозяйственных, инженерных зданий и сооружений, основывающееся на технологической последовательности, обеспечивающей необходимое качество работ. Представлены во взаимосвязи технологические и организационные принципы монтажа конструкций и средств комплексной механизации; рассмотрены основные принципы проектирования технологии и организации монтажных работ, выбора оптимальных решений. Кроме того, в учебнике рассмотрены особенности производства монтажных работ при отрицательных температурах, вопросы контроля качества, охраны труда и техники безопасности. В учебнике последовательно рассмотрены следующие разделы: • классификация зданий и сооружений и их конструктивные решения; • инженерная подготовка строительной площадки; • технологическое проектирование в строительном производстве; • транспортирование, складирование, приемка и хранение элементов и конструкций; • комплексный процесс монтажа строительных конструкций; • грузоподъемные машины; • монтажные средства для выверки и временного закрепления сборных железобетонных конструкций; 3 • возведение подземной части здания; • монтаж одноэтажных промышленных зданий из сборных железобетонных конструкций; • монтаж многоэтажных каркасных зданий из сборных железобетонных конструкций; • монтаж покрытий из оболочек; монтаж зданий с каркасом из металлических конструкций; • монтаж крупнопанельных зданий; монтаж сельскохозяйственных сооружений; • особенности производства монтажных работ в зимних условиях, контроль качества, охрана труда в строительстве. Приведены основные термины и определения, являющиеся ключевыми при изучении данной дисциплины. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ Баба — рабочая деталь машин ударного действия, совершающая полезную работу за счет энергии удара при направленном падении. Используется при забивании свай, рыхлении мерзлого грунта. Подъем бабы выполняется ручным или электрическим приводом (в копрах). Масса может быть до 30 т. Башмак свайный — стальной наконечник, надеваемый на нижний конец сваи. Буровая установка — комплект оборудования для бурения скважин. По способу бурения буровые установки подразделяются на вращательные (наиболее распространенные), ударные, вибрационные и др. Буровая установка для вращательного бурения включает в себя буровую вышку, силовой привод, оборудование для механизации спуско-подъемных операций, буровые насосы, оборудование для приготовления, очистки и регенерации промывочных растворов и др. В строительных работах применяются преимущественно передвижные самоходные буровые установки. Буровой инструмент — инструмент, используемый для бурения. К буровому инструменту относятся буровые коронки, буровые долота, буровые штанги, расширители и др. Выверка конструкции — процесс приведения монтируемого элемента в проектное положение на конечной стадии перемещения элемента в процессе монтажа в пространстве относительно разбивочных осей и отметок. Вылет стрелы крана — расстояние от горизонтали между осью вращения поворотной платформы крана и вертикальной осью, проходящей через центр крюковой обоймы грузового крюка. Геодезические работы — комплекс работ, выполняемый на строительной площадке, включающий в себя разбивочные работы, контроль точности строительно-монтажных работ, а также наблюдения за смещениями и деформациями строящихся зданий и сооружений и их отдельных элементов. 4- Герметизация — обеспечение непроницаемости стыков и соединений для жидкостей и газов конструктивных элементов зданий и сооружений с помощью герметиков — эластичных или пластоэластичных материалов. Гибкие стропы — стропы из стальных канатов, используемые при подъеме легких колонн, балок, плит, стеновых панелей, кон5 тейнеров и др. Выполняются универсальными и облегченными в зависимости от технологического назначения: одно-, двух-, четырех- и шестиветвевыми. Горизонт монтажный — плоскость, проходящая через опорные площадки несущих конструкций на каждом этаже или ярусе строящегося здания. На монтажный горизонт переносят опорные точки разбивочных осей, закрепленных на исходном горизонте. Грузозахватные устройства — приспособления в виде гибких стальных канатов, траверс различных систем, механических и вакуумных захватов, используемых для подъема строительных конструкций. Они должны обеспечивать простую и удобную строповку и растроповку элементов, надежность закрепления или захвата, исключающую возможность свободного отцепления и падения груза; должны быть испытаны пробной статической или динамической нагрузкой, превышающей паспортную грузоподъемность. Захватка — часть участка застройки, здания, сооружения (фронт работ), в пределах которого выполняются все частные строительные процессы, входящие в технологический комплекс работ. Захваты — устройства для беспетельного подъема монтируемых элементов. Конструктивно захваты выполняют механическими, электромагнитными и вакуумными. Здание — наземное строительное сооружение с помещениями для проживания и (или) деятельности людей, размещения производств, хранения продукции или содержания животных. Календарный план в строительстве — документ, определяющий последовательность и сроки осуществления строительства. Календарные планы являются основными документами в составе проекта организации строительства (ПОС) и проекта производства работ (ППР). В соответствии с календарным планом строительства разрабатываются календарные планы-графики потребности в рабочих кадрах и материально-технических ресурсах. Комплексно-механизированный процесс — строительный процесс, когда все технологические операции определенного процесса (основные и вспомогательные) выполняются при помощи комплекта машин и средств малой механизации, увязанных между собой по технологическому назначению, техническому уровню и производительности, что обеспечивает заданный темп работ и оптимальные технико-экономические показатели. Конвейерная сборка — укрупнение строительных конструкций (покрытий промышленных зданий из металлических конструкций) на конвейерной линии в крупные блоки. Конвейерную линию размещают на рельсовых путях, по которым на рельсовых тележках перемещаются собираемые блоки. Линию разбивают на стоянкипосты, которые оснащаются необходимым оборудованием с обу- стройством рабочих мест. Продолжительность работ на каждом посту-стоянке принимается одинаковой, тем самым обеспечивая ритм сборочного конвейера. Конструктивная система — совокупность несущих конструкций, обеспечивающая прочность, жесткость и устойчивость. Конструктивная система органически связана с конструктивной схемой. Конструктивная схема — вариант конструктивной системы, предопределяемой составом и размещением в пространстве основных несущих конструкций. Копер свайный — специализированная строительная машина для поддержания сваепогружающего оборудования и направления сваи при ее погружении в грунт. Различают свайные копры: самоходные, рельсовые, навесные, мостовые и специальные. Кровля — верхний водонепроницаемый слой (оболочка) крыши здания. Крупноблочный монтаж — сборка зданий и сооружений из крупных геометрически неизменяемых, конструктивно законченных блоков, изготавливаемых на предприятиях стройиндустрии. Крыша — верхняя ограждающая конструкция здания. Состоит из несущей части (стропила, фермы, панели и др.) и кровли. Крыши бывают чердачные и бесчердачные. Машина для срезки свай — специализированное устройство, предназначенное для оголения арматуры и срезки голов призматических железобетонных свай. Состоит из направляющей рамы, подвижной каретки с закрепленными в ней челюстями, гидроцилиндра и электродвигателя. Металлизация — процесс нанесения металла на поверхность изделия. Осуществляют газопламенным напылением цинкового порошка или наплавлением расплава цинковой (или алюминиевой) проволоки. Основная цель металлизации — антикоррозийная защита стальных связевых элементов. Механизация (работ) — выполнение работ с использованием машин. Мобильные (инвентарные) здания — применяются для создания благоприятных производственных и санитарно-бытовых условий работающих. По назначению мобильные здания подразделяются на три функционально-технологические группы: п р о и з в о д с т в е н н ы е — инструментальные, ремонтно-механические мастерские, котельные, штукатурные и малярные станции, лаборатории, насосные станции, дизельные и газотурбинные электростанции, трансформаторные подстанции; с к л а д с к и е — кладовые для хранения материалов, изделий, приборов, аппаратуры и оборудования, кладовые инструментально-раздаточные; в с п о м о г а т е л ь н ы е — конторы мастера, прораба, здания для отды7 ха и обогрева рабочих, столовые раздаточные и заготовочные, душевые и гардеробные, туалеты, медпункты, диспетчерские. По конструктивным решениям мобильные здания подразделяются на сборно-разборные, контейнерные, воздухоопорные. Монтаж — сборка и установка сооружений, конструкций, технологического оборудования, агрегатов, машин, аппаратов из готовых частей (узлов) и элементов. Монтаж с транспортных средств — организация монтажных работ с подачей основных конструкций, особенно крупногабаритных и тяжелых, непосредственно к месту монтажа транспортными средствами по часовому графику. Для организации монтажа с транспортных средств необходимо обеспечить изготовление, укрупнительную сборку и выдачу конструкций с заводовизготовителей в соответствии с графиком монтажа, а также диспетчерскую связь между объектом и заводом. Монтажные работы — это комплексно-механизированный и в ряде случаев автоматизированный процесс сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. Надвижка (при монтаже) — способ монтажа конструкций, при котором горизонтальное перемещение конструкций осуществляется по специально устроенному пути с помощью горизонтально работающих домкратов, тяговых полиспастов или мостовых кранов. Наращивание (при монтаже) — последовательный монтаж элементов конструкции начиная с расположенных внизу и установлением их поочередно один на другой. Норма времени — количество рабочего времени, необходимое для изготовления единицы продукции надлежащего качества рабочим соответствующей профессии и квалификации, выполняющим работу по современной технологии. Норма выработки — количество продукции, которое должен выработать рабочий (или звено рабочих) за единицу времени при условиях, принятых для установления норм времени. Норма машинного времени — количество времени работы машины, необходимое для изготовления единицы продукции соответствующего качества при правильной организации работы, позволяющей максимально использовать эксплуатационную производительность машины. Нормативный документ — документ, устанавливающий правила, общие принципы или характеристики, касающиеся определенных видов деятельности или их результатов и доступный широкому кругу потребителей. Термин «нормативный документ» в строительстве охватывает такие понятия, как строительные нормы и правила, свод правил, территориальные строительные нормы, стандарт. 8 Нулевой цикл — комплекс работ по строительству подземной части здания. Включает в себя вертикальную планировку, отрывку котлована, забивку свай; устройство фундаментов и стен подвала, ростверков, вводов и выпусков инженерных коммуникаций, гидроизоляцию подземной части стен, монтаж перекрытий, обратную засыпку пазух котлована. Обноска — специальное приспособление, применяемое на строительной площадке при выносе осей здания и их закреплении. Обсадная труба — стальная труба, применяемая для крепления стенок буровой скважины. Объект строительства — отдельно стоящее здание (производственный корпус, цех, склад, вокзал, овощехранилище, жилой дом, клуб и т.п.) или сооружение (мост, платформа, туннель, плотина и т. п.) со всеми относящимися к нему обустройствами (галереями, эстакадами и т.п.), оборудованием, мебелью, инвентарем, подсобными и вспомогательными устройствами, а также при необходимости с прилегающими к нему инженерными сетями и общеплощадочными работами (вертикальная планировка, благоустройство, озеленение и т.п.). Если на строительной площадке по проекту возводится только один объект основного назначения без строительства подсобных и вспомогательных объектов (например, в промышленности — здание цеха основного назначения; на транспорте — здание железнодорожного вокзала; в жилищно-гражданском строительстве — жилой дом, театр, здание школы и т.п.), то понятие «объект» может совпадать с понятием «стройка». Опасная зона — пространство, в котором возможно воздействие на человека опасного и (или) вредного производственного фактора. Охрана труда — система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, лечебно-профилактические, реабилитационные и другие мероприятия. Пакетно-контейнерные перевозки — современный наиболее экономичный механизированный вид транспортировки в контейнерах, сформированных в группы (пакеты) грузов (в том числе тарно-штучных) без расформировки пакетов от грузоотправителя до получателя, что обеспечивает максимальную сохранность грузов, позволяет сократить затраты ручного труда и простои транспорта. Подмости — деревянный настил, устанавливаемый на перекрытии; служит рабочим местом при выполнении некоторых строительных работ (например, кладки стен). Подъем перекрытий — метод возведения зданий, который заключается в бетонировании на уровне земли пакета плит перекры9 тий с их последовательным подъемом по вертикальным конструкциям при помощи специального подъемного оборудования и закреплением в проектном положении. Метод применяется при строительстве многоэтажных каркасных зданий с неразрезными монолитными безбалочными перекрытиями, при возведении ряда инженерных сооружений. После монтажа колонн первого яруса, которые по ходу возведения здания наращиваются при помощи подъемников, поднимают плиты перекрытий в последовательности, обратной процессу бетонирования. Подъемники имеют электромеханический или гидравлический привод, работа которых для равномерного подъема плиты должна быть синхронной. Подъемники обычно устанавливают на колонны (сверху или в обхват). Подъем со сложным перемещением в пространстве (при монтаже) — состоит из подъема, горизонтального перемещения краном и опускания конструкции в проектное положение иногда с разворотом или кантованием на весу. Подъем этажей — метод, аналогичный методу подъема перекрытий. На верхней (чердачной) плите пакета плит перекрытий устраивают кровельное перекрытие, после чего плиту поднимают и закрепляют в проектном положении. На освободившейся плите в наземных условиях монтируют стеновые конструкции: перегородки, сантехкабины, коммуникации. Затем этот этаж поднимают и закрепляют на проектной отметке. Цикл затем повторяется. Применение метода оправдано при возведении компактных в плане многоэтажных каркасных зданий с монолитными безбалочными перекрытиями. Полиспаст — грузоподъемное устройство, состоящее из системы подвижных или неподвижных блоков, огибаемых канатов или цепью. Позволяет получить выигрыш в силе. Полносборное строительство — название индустриальных методов возведения зданий и сооружений из сборных (унифицированных) конструктивных элементов и деталей, полностью изготовляемых на заводах. Помещение — пространство внутри здания, имеющее определенное функциональное назначение и ограниченное строительными конструкциями. Поточный метод строительства — метод организации строительного производства, основанный на непрерывности работ, постоянной загрузке рабочих и строительных машин, совмещении во времени строительных процессов. При поточном методе строительства объекты разбиваются на захватки (секции, пролеты, этажи, части зданий и сооружений). Продавливание — бестраншейная принудительная прокладка трубопровода диаметром свыше 300 мм через толщу грунта, осу10 ществляемая домкратной установкой с удалением грунта из полости трубы. Ростверк — конструкция верхней части свайного фундамента в виде бетонной или железобетонной плиты или балки, объединяющей сваи в одно целое; служит для равномерной передачи нагрузки на сваи. Сборностъ зданий и сооружений — сборка (монтаж) зданий и сооружений из конструкций и узлов высокой степени готовности, изготавливаемых в заводских условиях. Сваебойное оборудование — оборудование для установки (наведения) свай, их ориентирования, фиксации и погружения. Устанавливается на копрах, автомобилях, тракторах, железнодорожных платформах, подъемных кранах, экскаваторах. Различают сваебойное оборудование ударного, вибрационного и вдавливающего действия. Свайные работы — работы по погружению свай в грунт и созданию свайного основания сооружения. Свайный молот — машина для забивки в грунт свай. Основные типы: свободнопадающие, паровоздушные, дизель- и вибромолоты. Свая — стержневой, конструктивный элемент, погружаемый в грунт или образуемый в скважине для передачи нагрузки от сооружения грунту. В зависимости от способа установки свай, их назначения, материала и места изготовления, конструктивных особенностей, схемы передачи нагрузки различают следующие разновидности свай: • винтовая — свая заводского изготовления, погружаемая в грунт завинчиванием; • висячая — свая, передающая нагрузку в основном за счет трения по ее боковой поверхности; • грунтовая (песчаная) — набивная свая, заполненная сыпучим грунтом; • забивная — свая заводского изготовления, погружаемая в фунт забивкой, вибрированием, вдавливанием, завинчиванием, подмывом или комбинированным методом; \ • маячная — свая, являющаяся ориентиром при погружении других свай шпунтового или свайного ряда; • набивная — свая, образуемая путем устройства в грунте скважины и заполнения ее бетонной смесью или песчаным грунтом; • пакетная — готовая свая ^полученная из нескольких продольных элементов, соединенных в пакет; • подмывная — забивная свая, погружаемая в фунт с одновременным подмывом его водой, подаваемой под давлением под острие сваи; • полая — свая с продольной полостью в ее стволе; 11 • сплошная — свая без полостей в стволе; • трубчатая — полая забивная цилиндрическая свая, образуемая погружением в грунт стальной или тонкостенной железобетонной трубы; • шпунтовая (шпунтина) — забивная свая из доски или бруса с боковым гребнем и пазом, или из специального прокатного профиля с замковым соединением по боковым продольным сторонам для образования в фунте водонепроницаемой шпунтовой стенки; • холодная — полая свая, через полость которой осуществляется охлаждение вечномерзлых грунтов в зимнее время; • свая-дублер — свая, погружаемая в грунт рядом с проектной сваей в случае ее повреждения или недостаточной несущей способности проектной сваи; • свая-оболочка — тонкостенная полая свая большого диаметра (более 0,8 м) с замкнутым поперечным сечением; • свая-стойка — передающая нагрузку на малосжимаемый грунт главным образом за счет опирания на него острием. Складирование — технологическая операция по приемке и размещению на складе строительных изделий и материалов. Соединения (в строительных конструкциях) — служат для скрепления между собой элементов строительной конструкции в целях образования узлов, увеличения размеров конструкции или изменения условий ее работы. Основные виды соединений: сварные, заклепочные, болтовые, клеевые. Осуществляются как при изготовлении конструкций (заводские соединения), так и при их сборке на строительной площадке (монтажные соединения). Способ вертикального подъема (при монтаже) — заключается в том, что монтируемые конструкции поднимают и устанавливают на опоры без горизонтального перемещения или с незначительным перемещением Способ поворота (при монтаже) — состоит в том, что конструкция в процессе монтажа нижней своей частью все время опирается на заранее подготовленное основание, а подъем происходит за счет поворота относительно грани опирания или шарнира, установленного на опоре. Стена в грунте — специальный метод строительных работ для устройства вертикальных заглубленных несущих конструкций и противофильтрационных завес. При устройстве несущих конструкций метод предусматривает укладку бетонной смеси в глубокие траншеи, предварительно заполненные бентонитовым глинистым раствором, препятствующим обрушению их стенок. При устройстве противофильтрационных завес предусматривается замещения в траншее бентонитового глинистого раствора цементно-глинистым раствором, асфальтобетонной смесью или комовой глиной. Для разработки траншей применяют специальную землеройную технику, в том числе экскаваторы и агрегаты с рабочими органами, «фрезерующими» забой на глубину до 50 м. Применяется в практике разработка траншей буровыми установками с устройством «секущихся» свай. Строительная площадка — производственная территория, выделяемая в установленном порядке для размещения объекта строительства, а также машин, материалов, конструкций, производственных и санитарно-бытовых помещений и коммуникаций, используемых в процессе возведения зданий и сооружений с учетом временного отвода территории, определяемой ПОС и ППР. Строительная продукция — законченные строительством здания и другие строительные сооружения, а также их комплексы. Строительное сооружение — единичный результат строительной деятельности, предназначенный для осуществления определенных потребительских функций. Строительные нормы и правила — свод регламентирующих положений по составлению проектно-сметной документации, осуществлению промышленного, гражданского и других видов строительства, эксплуатации и ремонту зданий, сооружений и конструкций. Строительные нормы и правила состоят из пяти частей: 1) организация, управление, экономика; 2) нормы проектирования; 3) организация, производство и приемка работ; 4) сметные нормы; 5) нормы затрат материальных и трудовых ресурсов. Строительные работы — работы по строительству сооружений. Строительный генеральный план на отдельное здание (сооружение) — план участка строительства, на котором показывается размещение строящегося здания или сооружения, уточняются расположение дорог и сетей, складских зданий и площадок, крановых путей, временных зданий и сооружений подготовительного и основного периодов. Разрабатывается в составе ППР для работ подготовительного периода и комплекса работ основного периода. Строительный процесс — совокупность общестроительных работ, выполняемых в строгой технологической последовательности. Строп — грузозахватное приспособление в виде каната или цепи с захватными крюками. Может иметь устройства для автоматической строповки и расстроповки грузов. Строповонные приспособления — ответственные элементы такелажного оборудования, предназначенные для навешивания поднимаемого элемента на крюк монтажной машины в определенном положении и допускающие предусмотренный технологией маневр без больших физических усилий монтажниками. 13 Стык (монтажный) — место, где соединяются два конца, две крайние части конструкций, например соединение сборных элементов колонн в многоэтажных зданиях. Температурный шов — зазор (щель, прорезь), разделяющий конструкции и сооружения на отдельные изолированные части для устранения внутренних напряжений, вызываемых температурными деформациями материала. Расстояние между температурными швами в зданиях и сооружениях нормируются в зависимости от материала, конструктивной схемы и др. Технологическая карта — основной документ строительного процесса, регламентирующий его технологические и организационные положения. Технологические карты разрабатывают на отдельные или комплексные процессы. Технологическая схема — технологическая документация, разрабатываемая для несложных процессов с описанием последовательности и методов выполнения процесса, с расчетом затрат труда и потребности в технических средствах. По своему содержанию технологические схемы представляют собой упрощенные технологические карты. Типизация — разработка типовых конструкций или технологических процессов на основе общих для ряда изделий (процессов) технических характеристик. Один из методов стандартизации. Траверса — приспособление для подъема длинномерных конструкций и элементов, выполняется в виде металлических балок или треугольных сварных ферм. На концах нижнего пояса устанавливаются блоки, через которые проходят стропы. Такая система подвески стропов обеспечивает равномерную передачу усилий на все точки захвата. Строповка может производиться за две или четыре точки. Транспортные процессы — процессы, которые обеспечивают доставку материальных элементов и технических средств строительных процессов к местам возведения конструкций. Транспортным процессам сопутствуют процессы погрузки, разгрузки и складирования. Трудоемкость — экономический показатель, характеризующий затраты рабочего времени (чел.-ч, чел.-дн) на изготовление единицы строительной продукции (м3 кирпичной кладки, м2 штукатурки и т.д.). Трудоемкость является одним из основных показателей оценки производительности труда. Чем меньше затраты труда на единицу продукции, тем выше производительность труда. Количественно трудоемкость регламентируется техническим нормированием. Узел (монтажный) — соединение нескольких элементов различного конструктивного назначения, например колонны и фундамента, стропильной фермы и колонны и др. Однако в строительной терминологии все указанные соединения обычно именуют стыками. 14 Фиксация элементов — совокупность операций по временному закреплению и выверке, при которых монтируемую конструкцию ориентируют относительно разбивочных осей и отметок. Фронт работ — определенный участок строительного объекта или его конструктивного элемента, выделяемые бригаде или звену, в пределах которого выполняют производственные, технологические, вспомогательные и обслуживающие процессы. Фронтом работ для бригады обычно является захватка, участок, а для звена — делянка или ярус. Фундамент — подземная или подводная часть здания (сооружения), воспринимающая нагрузки и передающая их на основание. Различают фундаменты ленточные (в том числе из перекрестных лент), столбчатые, сплошные, свайные. Бывают монолитные и сборные. Материал: бетон, железобетон, камень (бут), дерево. Шов (монтажный) — место соединения частей, например горизонтальные и вертикальные соединения между смежными стеновыми панелями или между плитами перекрытий. Шпунт — продольный выступ и (или) соответствующий ему паз на кромке (грани) изделия. Соединение в шпунт применяется в столярном деле. Употребляемый скульпторами стальной граненый или круглый стержень с острым концом для обработки камня. Шпунтовая стенка — сплошная стенка, образованная забитыми в грунт сваями (шпунтинами); применяется при устройстве ограждений гидротехнических сооружений. Экскаватор траншейный — землеройная машина, имеющая цепной или роторный рабочий орган с ковшами или скребками, закрепленными на цепях или роторе. Различают траншейные экскаваторы продольного копания (направление перемещения ковшей совпадает с поступательным движением машины) и поперечного копания (ковш движется перпендикулярно направлению движения машины). Гл а в а 1 КЛАССИФИКАЦИЯ ЗДАНИЙ И СООРУЖЕНИЙ И ИХ КОНСТРУКТИВНЫЕ РЕШЕНИЯ Все строения как объекты строительства подразделяются на здания и сооружения. Сооружения, в которых нет помещений для проживания или работы людей (или эти помещения не определяют главного назначении), называются инженерными, или специальными (мосты, дымовые трубы, радио- и телевизионные мачты, резервуары для жидкостей, газгольдеры, бункера и силосы). Сооружения с внутренними помещениями, предназначенными для различной деятельности людей, называются зданиями. 1.1. Классификация зданий и сооружений. Основные требования к ним Здания по своему назначению подразделяются на гражданские (жилые и общественные), здания промышленного назначения (производственные, сельскохозяйственные) и инженерные (специальные сооружения) (рис. 1.1). Гражданские здания (жилые дома, учебные и детские учреждения, торговые, спортивные и прочие здания, а также здания административного назначения, в которых размещаются различные организации и учреждения) предназначены для обслуживания бытовых и общественных потребностей людей. Промышленные здания (цеха, гаражи, электростанции и т.п.) предназначены для размещения производства и выполнения производственных процессов. Сельскохозяйственные здания (птицефермы, коровники, здания для ремонта и хранения машин и т. п.) предназначены для нужд сельского хозяйства. Инженерные (специальные) сооружения — мачты, башни различного назначения, силосы, трубы, мосты, галереи различного вида, каналы, подпорные стенки, газгольдеры, градирни, резервуары различного типа и т.п.). Отличием инженерных (специальных) сооружений от зданий, как правило, является отсутствие в них помещений для людей. Для учета ответственности зданий и сооружений, характеризуемой экономическими, социальными и экологическим последствиями их отказов, устанавливаются три уровня: повышенный, нормальный, пониженный. 16 Рис. 1.1. Классификация зданий и сооружений по функциональному назначению Повышенный уровень ответственности следует принимать для зданий и сооружений, отказы которых могут привести к тяжелым экономическим, социальным и экологическим последствиям (резервуары для нефти и нефтепродуктов, магистральные трубопроводы, производственные здания с пролетами 100 м и более, а также уникальные здания и сооружения). Нормальный уровень ответственности следует принимать для зданий и сооружений массового строительства (жилые, общественные, производственные, сельскохозяйственные здания и сооружения). Пониженный уровень ответственности следует принимать для сооружений сезонного или вспомогательного назначения (небольшие склады, парники, теплицы и т.п.). Каждое здание должно соответствовать функциональным, техническим, архитектурно-художественным, экономическим требованиям. Сущность функциональных требований заключается в обеспечении удобств при эксплуатации, т.е. выполнения тех процессов, ВПТ_НИЯУ МИФИ 17 для которых это здание предназначено. Этим требованиям должны быть подчинены объемно-планировочные и конструктивные решения, санитарно-техническое и инженерное оборудование, воздушная среда, световой и шумовой режимы. Технические требования предусматривают необходимую прочность, устойчивость, жесткость и долговечность зданий и сооружений, пожарную и взрывобезопасность, а также защиту людей от внешней среды. Прочность здания или сооружения — способность не разрушаться в условиях эксплуатации. Она обеспечивается, прежде всего, прочностью основных конструкций, надежностью их соединений и материалов. Устойчивость здания (сооружения) — способность его сопротивляться опрокидыванию и сдвигу. Жесткость — неизменяемость его геометрических форм и размеров. Долговечность зданий и сооружений определяет свойство объекта (элемента) сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Показателями долговечности являются срок службы зданий и сооружений, средний срок службы, срок службы до первого капитального ремонта, межремонтный срок. Срок службы это календарная продолжительность функционирования конструкций, элементов и здания в целом при осуществлении мероприятий технического обслуживания и ремонта. Установленные нормами сроки службы являются усредненными, расчетными, обусловленными физическим (техническим) износом материалов конструкций и инженерного оборудования. Требуемая долговечность здания обусловливается долговечностью его основных конструкций и обеспечивается выбором таких материалов, которые имеют надлежащую огнестойкость, морозостойкость, влаго- биостойкость, устойчивость против коррозии и т.п. Долговечность здания (сооружения) зависит также от качества строительных работ, соблюдения правил эксплуатации. Огнестойкость определяется способностью конструкций сохранять несущие и (или) ограждающие функции в условиях пожара. Строительные материалы и конструкции по возгораемости подразделяются на несгораемые (кирпич, бетон, металл), трудно сгораемые (минераловатные плиты, деревянные поверхности, оштукатуренные с двух сторон, фибролит) и сгораемые (древесина, рубероид). Конструкции из сгораемых материалов защищенные несгораемыми материалами становятся трудно сгораемыми или несгораемыми. Совокупность признаков долговечности и огнестойкости здания (сооружения) определяют класс капитальности здания (сооружения). Чем здание долговечнее и более огнестойки его конструкции, тем выше класс. При самых высоких показателях этих признаков здание относится к первому классу, которому соответ1о ствует срок службы 125 лет; второму классу — 50 лет; третьему классу — 25 лет; четвертому классу срок службы не планируется. 1.2. Конструктивные элементы зданий Любое здание состоит из взаимосвязанных, взаимно выполняющих определенные функции, архитектурно-конструктивных частей (элементов), которые подразделяются на несущие и ограждающие. Несущие элементы здания образуют несущий остов, который воспринимает все нагрузки (собственный вес частей здания, вес оборудования, людей, нагрузки от снега, ветра), и передает их на фундамент, а через него — на основание. Ограждающие конструкции предназначены для защиты внутренних объемов здания от атмосферных воздействий (снега, дождя, ветра, солнца) и для изоляции одного помещения от другого. Основание — массив грунта, находящийся под подошвой фундамента и воспринимающий нагрузку от здания (сооружения). Основания бывают естественные, когда грунты находятся в условиях природного залегания, и искусственные, когда грунты предварительно уплотнены или закреплены. Для создания искусственного основания грунты укрепляют различными способами: заменой слабого грунта более прочным (созданием песчаных или гравийных подушек); поверхностным уплотнением с помощью катков, виброплит или трамбовочных плит; глубинным уплотнением песчаных грунтов; закреплением слабых грунтов с помощью нагнетания в них различных добавок. Основными частями здания являются фундаменты 3, наружные 10 и внутренние 8 стены, перегородки 9, перекрытия 6, 7, крыша (покрытие) 12, лестницы 11, балконы, окна, двери (рис. 1.2). Подземная часть здания, воспринимающая нагрузки от здания (сооружения) и передающая их на основание, является фундаментом. Различают фундаменты ленточные, столбчатые, сплошные, свайные (рис. 1.3); монолитные и сборные. Ленточные фундаменты (рис. 1.3, а, б) выполняются в виде непрерывной ленты, воспринимают нагрузку от стены. Они выполняются из сборных железобетонных блоков, монолитного бетона, бутовой или кирпичной кладки. Столбчатые фундаменты (рис. 1.3, в, г) применяют под отдельно стоящие опоры (колонны) в каркасных зданиях или под стены, которые в этом случае опираются на фундаментные балки, могут быть монолитными и сборными из бетонных или железобетонных блоков. Свайные фундаменты (рис. 1.3, д, е) представляют собой несколько свай, погруженных в грунт, перекрываемых сверху ро1Q Рис. 1.2. Гражданское здание: 1 — цоколь; 2 — гидроизоляция; 3 — фундамент; 4 — стена подвала; 5 — пол подвала; 6 и 7 — надподвальные и междуэтажные перекрытия; 8 — внутренняя стена; 9 — перегородка; 10 — наружная стена; 11 — лестничный марш; 12 — совмещенная крыша; 13 — карниз стверком, благодаря которому достигается совместная работа всех свай. На ростверк опираются несущие конструкции здания. Сваи бывают забивные или набивные. Забивные сваи изготавливаются на заводе и доставляются на строительную площадку, где погружаются в грунт забивкой, вдавливанием или вибропогружением. Набивные сваи изготавливаются непосредственно на on объекте. Для чего бурением, пробивкой или другими способами устраивают в грунте скважину и заполняют ее бетонной смесью или песчаным грунтом. Стены подразделяются по следующим признакам: • характеру работы — несущие, самонесущие и навесные; • конструкции — кирпичные, панельные, блочные, из листовых материалов; • способу возведения — сборные и монолитные; • расположению в здании — наружные и внутренние; • теплотехническим свойствам — утепленные и неутепленные. Несущие стены могут нести одновременно несущие и ограждающие функции. Кроме собственной массы они воспринимают нагрузки от покрытий, перекрытий, а также от ветра и подвесного транспорта. Они выполняются из кирпича и блоков из легких бетонов при строительстве небольших бескаркасных зданий, а также зданий с неполным каркасом. Самонесущие стены не воспринимают нагрузок от покрытий, перекрытий и технологического оборудования. Такие стены вы- Плотный груз Рис. 1.3. Фундаменты: а, б — ленточный; в, г — столбчатый; д, е — свайный; 1 — столб из бетонных блоков; 2— фундаментная балка; 3— гидроизоляция; 4— стена; 5— свая; 6 — ростверк полняют из навесных панелей, блоков и кирпича, а их вес и давление от ветра передаются на фундаменты через фундаментные балки. Навесные стены выполняют в основном ограждающие функции и их вес полностью передается через колонны на фундамент. Такие стены выполняются из крупноразмерных панелей однослойными и многослойными. Панели из легких и ячеистых бетонов используют в основном для отапливаемых зданий, железобетонные плоские или ребристые — для неотапливаемых. Для предотвращения деформаций отдельных частей здания, образования трещин, в стенах устраиваются деформационные швы — температурные и осадочные. Температурные швы устраиваются в наружных стенах большой длины в продольном и поперечном на- -/- Id 25 S \ 5 50 S S ~1Г S 6 Рис. 1.4. Схемы р а з м е щ е н и я и конструкция д е ф о р м а ц и о н н ы х швов: а — фасад здания; б — температурный и осадочный швы с пазом и гребнем; в — то же, четверть; г — температурный шов с компенсаторами; / — температурный шов; 2 — осадочный шов; 3 — фундамент; 4 — стена; 5 — утеплитель; 6 — рулонная изоляция; 7 — компенсатор Рис. 1.5. Д е ф о р м а ц и о н н ы е швы в каркасных одноэтажных зданиях: а — поперечный; б — продольный; в — поперечный осадочный шов; 1 — наружные стеновые панели; 2 —- колонны каркасов; 3 — фахверковые колонны; 4 — стеновые вставки; 5 — плита покрытия; 6 — балка или ферма; 7— подкрановая балка; 8 — фундамент; 9 — осадочный шов правлении здания. Осадочные швы устраиваются между частями зданий и сооружений, при строительстве зданий на неоднородных фунтах, а также отличающихся друг от друга высотой или нагрузками. Обычно осадочный шов выполняет также функции температурноусадочного шва, а в сейсмических районах — антисейсмического. Швы представляют собой вертикальные зазоры. Температурные швы разделяют здание до отметки фундамента (фундамент не разрезается). Осадочные швы разделяют как само здание (сооружение), так и его фундамент, для того чтобы обеспечить свобод- ное взаимное смещение по вертикали разделенных им частей здания или сооружения (рис. 1.4). В зданиях с железобетонным и металлическим каркасом в местах деформационных швов устанавливаются парные колонны. При устройстве температурных швов колонны каркаса опираются на общий фундамент, а осадочных (деформационных) — только на отдельно стоящие фундаменты (рис. 1.5). В зданиях большой длины и ширины устраиваются брандмауэры — противопожарные преграды в виде глухих стен из несгораемых материалов, разделяющие здание по всей высоте и выходящие за пределы крыши. В некоторых случаях такие стены возводятся не на всю высоту здания, а только в пределах крыши на высоту от 30 до 60 см. Перекрытия — горизонтальные конструкции, разделяющие внутреннее пространство здания на этажи. Перекрытия воспринимают основные нагрузки, возникающие при эксплуатации, и передают эти нагрузки на стены или отдельные опоры. Кроме того, перекрытия являются горизонтальной диафрагмой жесткости здания. Перекрытия по расположению могут быть междуэтажные, надподвальные и чердачные. По конструктивному решению — балочные и безбалочные. Покрытие и крыша защищает здание от атмосферных воздействий. Водонепроницаемая часть крыши называется кровлей. Пространство между поверхностью покрытия (крыши), наружными стенами и перекрытием верхнего этажа называется чердаком. Крыши бывают чердачные и бесчердачные. В состав покрытия может входить кровля (водоизоляционный слой), выравнивающий, теплозащитный слои, пароизоляция и несущий настил, поддерживающий ограждающие элементы покрытий. Покрытия могут быть плоскими и скатными. Крыши могут быть с организованным (внутренним и наружным) и неорганизованным водостоком. В промышленных зданиях для естественного освещения и вентиляции помещений устраиваются фонари в виде остекленных надстроек. Лестницы служат для сообщения между этажами, состоят из укрупненных железобетонных элементов — маршей и площадок, которые ограждают перилами с поручнями. 1.3. Типизация, унификация и индустриализация в строительстве Строительство зданий и сооружений ведется по индивидуальным или типовым проектам. По индивидуальным проектам строят, как правило, уникальные здания и сооружения (телебашни, музеи, спортивные сооружения и т.п.). Типовые проекты служат для многократного использования. По таким проектам возводят большую часть жилых домов, школ, промышленных и сельскохозяйственных зданий. Многоразовое использование типовых проектов позволяет сократить трудоемкость, стоимость и сроки проектирования, так как в этом случае работа проектировщиков сводится в основном к привязке типового проекта к конкретному участку строительства. Техническое направление в проектировании и строительстве, позволяющее многократно применять наиболее рациональные объемно-планировочные и конструктивные решения зданий и сооружений, называется типизацией. Типизация в проектировании развивается по четырем основным направлениям: проектирование типовых зданий, объемно-планировочных элементов зданий, конструкций и изделий, узлов и деталей зданий. Широкое использование типового проектирования привело к появлению большого количества разнообразных типовых изделий и деталей. Важным звеном индустриализации строительства является их унификация. Унификация — это предельное ограничение числа видов и размеров строительных деталей, основанное на выборе наиболее рациональных из них, и приведение их в соответствие с основными размерами здания. Унификация позволяет применять различные конструктивные решения без изменения основных размеров типового здания или применять одни и те же заводские конструкции в зданиях различного назначения. Основой для унификации, т.е. приведения к определенному ограниченному количеству габаритных размеров зданий, является единая модульная система, предусматривающая градацию размеров на базе модуля 100 мм или укрупненный модуль, кратный 100 мм. Единая модульная система (рис. 1.6) содержит модульные плоскости /, отстоящие одна от другой на расстоянии, кратном основному модулю; модульные линии 2 — линии пересечения плоскостей и модульные точки 3 — точки пересечения линий. Унификация размеров одноэтажных промышленных зданий предусматривает пролеты 12, 18, 24, 30 и 36 м и шаг колонн 6 и 12 м. Высота от уровня пола до низа стропильной конструкции принимается кратной укрупненному модулю 600 мм: от 3,6 до 18 м. Для многоэтажных промышленных зданий принята унифицированная сетка колонн 6x6, 6x12 и 12x12 м с высотой этажа, кратной укрупненному модулю 600 мм: 4,2; 4,8 и 6 м. Для многоэтажных гражданских зданий сетка колонн принята кратной укрупненному модулю 400 мм с размерами от 2,8 до 6,6 м. Высота этажей в этих зданиях устанавливается кратной укрупненному модулю 300 мм: 2,7; 3,3 и 3,6 м. 9S Рис. 1.6. Единая модульная система размеров: 1 — плоскостей; 2 — линий; 3 — точек Индустриализация представляет собой непрерывный процесс постоянного совершенствования составных звеньев системы, включающей в себя рационально организованное проектирование, механизированное и автоматизированное изготовление строительных конструкций, изделий и деталей на специализированных предприятиях и комплексно-механизированное производство строительно-монтажных работ на строительной площадке. Индустриальное строительство означает широкое использование методов механизированной поточной сборки зданий или сооружений из конструкций, элементов и узлов заводского изготовления. Автоматизация в строительстве развивается в двух направлениях: 1) внедрение автоматизированных систем управления строительством (АСУС). Они предназначены для решения основных задач производственно-хозяйственной деятельности строительных организаций. 2) автоматизация машин и строительных процессов, т. е. строительные машины (краны, бульдозеры, копры, экскаваторы и т.п.), оборудуются средствами автоматического управления и регулирования режима работы, оснащаются средствами автоматики и вычислительной техники. 26 Автоматизация производственных процессов в строительстве определяется его индустриализацией, одним из важнейших факторов которой является перенесение наиболее трудоемких процессов на комплексно-механизированные и автоматизированные технологические линии предприятий строительной индустрии. Производство типовых унифицированных конструкций и деталей высокой заводской готовности, в свою очередь, предопределяет возможности автоматизации производственных процессов на всех этапах строительного конвейера: изготовление сборных конструкций — транспортировка — монтаж. 1.4. Конструктивные решения гражданских зданий из сборных железобетонных конструкций Гражданские здания (жилые и общественные) могут возводиться в монолитном, сборно-монолитном и сборном исполнении. Монолитные — здания возводятся из монолитного бетона в опалубке разного вида. Сборно-монолитные — сочетание сборных элементов и монолитного бетона, например, стены здания сборные — навесные панели, а каркас или несущие элементы — из монолитного бетона или железобетона. Сборные здания возводятся или монтируются из крупных элементов заводской готовности. По этажности гражданские здания подразделяются на малоэтажные (высотой до 3 этажей), многоэтажные (от 4 до 8 этажей), здания повышенной этажности (от 9 до 25 этажей) и высотные (более 25 этажей). При определении этажности учитываются только надземные этажи. Несущие конструкции здания образуют его несущий остов, который воспринимает действующие на здание нагрузки и обеспечивает его пространственную жесткость и устойчивость. В зависимости от вида несущего остова различают конструктивные схемы гражданских зданий с несущими наружными и внутренними стенами; каркасные, в которых все нагрузки воспринимаются системой колонн вместе с горизонтальными связями (прогонами, ригелями); смешанные. В зданиях с несущими стенами нагрузку от перекрытий и крыши воспринимают стены: продольные, поперечные или одновременно те и другие. Вертикальные нагрузки воспринимаются продольными стенами, а горизонтальные — перекрытиями и поперечными стенами. Стены служат одновременно несущими и ограждающими конструкциями и возводятся из кирпича или крупных блоков. 27 Каркасные здания (рис. 1.7) имеют несущий остов из сборных колонн и ригелей. В зданиях с полным каркасом колонны 2 устанавливаются во всех точках пересечения осей планировочной схемы. В зданиях с неполным каркасом (рис. 1.8) колонны J располагаются только внутри здания. Промежутки между колоннами заполняются каменной кладкой или сборными элементами. Крупнопанельное здание (рис. 1.9) собирается из крупноразмерных плоскостных сборных железобетонных элементов: стеновых панелей, панелей междуэтажных перекрытий и покрытий размером на «комнату» или «две комнаты». Конструктивная схема здания принимается в зависимости от архитектурной компоновки, членения фасада здания, геологических особенностей грунта и других факторов. Существуют следующие конструктивные схемы крупнопанельных зданий: 1) бескаркасная схема: • с продольными несущими стенами; • поперечными несущими стенами; • продольными и поперечными несущими стенами; 2) каркасно-панельная схема: • с полным каркасом; • неполным каркасом. Наиболее широко применяется бескаркасная схема при проектировании гражданских зданий высотой не более 16 этажей. Пространственная жесткость таких зданий обеспечивается совместной работой стен, перегородок и перекрытий, соединяемых между собой при помощи сварки закладных деталей и замоноличивания швов. А-А 1 iji iji iji iji iji ф Рис. 1.7. Схема здания с п о л н ы м каркасом: 1 — перекрытия; 2 — колонны; 3 — стыки колонн; 4 — ригели; 5 — балки; 6 — крупные панели; 7— вертикальные диафрагмы жесткости; 8 — мелкие панели 28 J¥ E 3 A-A 2 ЕЭ E3 E3 К Е Э 4 ЕЭ E a E 3 E 3 5 E3 — —— E3 E3 E3 Е Э План E 3 l E3 E3 E3 J И г ъ E3 Рис. 1.8. Схема здания с н е п о л н ы м каркасом: 1 — перекрытия; 2, 8 — мелкие панели; 3 — колонны; 4— распорки; 5— ригели; 6 — стены; 7 — крупные панели Рис. 1.9. Крупнопанельное здание: / — продольная стена; 2— панель перекрытия; 3 — панели стен; 4— фундамент В зданиях с несущими поперечными стенами продольные стены являются самонесущей конструкцией. Каркасно-панельная схема применяется при проектировании многоэтажных общественных и производственных зданий. Несущей конструкцией является железобетонный каркас (полный каркас). Стеновые панели в этом случае выполняют только ограждающие функции и являются навесными. Железобетонный каркас может быть с поперечными ригелями, с продольными ригелями и без ригелей, когда панель перекрытия опирается непосредственно на колонны. В случае конструктивного решения с самонесущими стенами вес стены воспринимается стеновыми панелями. При неполном каркасе стеновые панели наружных стен являются несущей конструкцией, воспринимающей нагрузку как от собственного веса, так и от перекрытий и покрытий. Стеновые панели по своему назначению подразделяются на панели для наружных и внутренних стен и панели для подвальных стен и цоколей. В сборно-монолитных крупнопанельных зданиях выше 20... 22 этажей для восприятия горизонтальных нагрузок внутри каркаса устраивается ядро жесткости из монолитного бетона. Как правило, для этой цели используются лифтовые шахты. После возведения шахты вокруг устанавливаются сборные конструкции каркасного или панельного здания, которые жестко соединяются с ядром жесткости. Здания объемно-блочной конструкции подразделяются на три основные конструктивные схемы: 1) панельно-блочная — сочетание несущих объемных блоков с плоскими панелями перекрытий и навесными или самонесущими панелями наружных стен; 2) каркасно-блочная — сочетание несущих блок-комнат с несущим каркасом. В зданиях такой конструкции все нагрузки воспринимаются железобетоном, блок-комнаты опираются на поперечные или продольные ригели; 3) объемно-блочная — сплошная расстановка объемных элементов без применения плоских конструкций. В бескаркасных зданиях, в зависимости от конструктивного решения, объемные элементы могут опираться друг на друга в четырех точках по углам — точечная схема опирания или по граням двух внутренних стенок блоков — линейная схема. Здания из объемных элементов возводятся из блок-элементов (блок-комнат, блок-квартир, санитарно-технических кабин, лифтовых шахт и т.д.) (рис. 1.10). Объемные элементы — это готовые строительные блоки с выполненной отделкой или полностью подготовленные под отделку с установленным в нем инженерным оборудованием. Блоки изготавливаются монолитным способом или Рис. 1.10. Здание из объемных элементов собираются в заводских условиях с максимально возможной степенью готовности. Общие затраты труда на 1 м2 жилой площади в домах из объемных элементов по сравнению с крупнопанельными домами, например из керамзитобетона, снижаются до 50 %. Основные трудозатраты возникают на заводе, где готовность комнаты или квартиры доходит до 80... 100 %. 1.5. Конструктивные решения одноэтажных промышленных зданий из сборных железобетонных конструкций В зависимости от назначения промышленные здания подразделяются на производственные, в которых размещаются основные производства и вспомогательные, в которых размещаются культурно-бытовые, административно-конторские помещения, столовые, лаборатории и т.п. Здания промышленных предприятий классифицируют по их специфическим признакам, которые предусматривают назначение и принадлежность этих зданий к той или иной отрасли промышленности, а также по этажности, числу пролетов, степени огнестойкости и долговечности, способу расположения внутренних опор и вида внутрицехового транспорта. 31 Одноэтажные промышленные здания компонуются, как правило, из параллельных пролетов одинаковой ширины и высоты с одинаковым подъемно-транспортным оборудованием. Могут быть одно- и многопролетные. Тип зданий зависит от размеров и массы монтажных элементов (табл. 1.1). По расположению внутренних опор одноэтажные промышленные здания подразделяются на пролетные, ячейковые и зальные с центральной опорой (рис. 1.11). В пролетных зданиях ширина пролетов 12...36 м с шагом опор (колонн) 6 или 12 м. Технологические линии направлены вдоль пролета и обслуживаются кранами. В ячейковых зданиях — квадратная сетка опор 12x 12, 18x 18, 24x24, 30x30, 36x36 м и технологические линии располагаются во взаимно-перпендикулярных направлениях. Здания зальные с центральной опорой имеют пролеты 60... 100 м и более с установкой болынеразмерного оборудования для выпуска крупногабаритной продукции (ангары, машинные залы ТЭЦ и т.п.). Такие здания перекрывают, как правило, пространственными конструкциями. Одноэтажные промышленные здания проектируются с полным и неполным каркасом. Они могут быть одно- и многоэтажными, с внутренним или наружным водостоком, а также могут быть оснащены подъемно-транспортным оборудованием в виде мостовых, подвесных или напольных кранов. Первые перемещаются по специальным путям, опертым на колонны, вторые — по путям, подвешенным к несущим конструкциям покрытий, третьи не связаны с каркасом здания. Общая пространственная жесткость и устойчивость одноэтажного каркасного здания достигается защемлением колонн в фундаментах и соединением этих колонн с жестким (в своей плоскости) покрытием. В поперечном направлении пространственная жесткость здания обеспечивается поперечными рамами, образованными стойками (колоннами) и ригелями (несущие конструкции покрытий), а в продольном направлении — продольными Таблица Группа зданий Максимальная масса монтажных элементов, т Максимальная высота здания, м Ширина пролетов, м Легкого типа 5...9 4,8...9,6 12, 18 Среднего типа 8...16 6...18 18, 24, 30 Тяжелого типа 15...35 25...42 24, 30, 36 32 1.1 Рис. 1.11. Типы зданий в зависимости от расположения опор: а — пролетные; б — ячейковые; в — зальные с центральной опорой рамами, образованными этими же колоннами и связанными с ними покрытием, подкрановыми балками и связями (рис. 1.12). Железобетонный каркас выполняют сборным или монолитным. Основные элементы таких каркасов: колонны 3, несущие конструкции покрытия 10 (балки, фермы), а также фундаментные 2, подкрановые 8, обвязочные 9 балки, связи. В зданиях большой протяженности устраиваются температурные швы через 60...72 м, но в целях экономии материалов этот размер может быть увеличен до 144...228 м. В общем случае одноэтажное промышленное здание состоит из стен, колонн, покрытия, подкрановых балок, связей и фундаментов. Железобетонные колонны по виду поперечного сечения могут быть сплошными (прямоугольного и двутаврового сечения) и сквозными (двухветвевые). В зависимости от назначения зданий и действующих нагрузок применяются следующие разновидности колонн: прямоугольные, с консолями для опирания несущих конструкций покрытий, односторонними и двусторонними подкрановыми консолями прямоугольного и двутаврового сечений и двухветвевые. Для зданий, не имеющих крановых путей, применяются колонны прямоугольного сечения. Для зданий, оборудованных кра- б в Рис. 1.12. Схемы каркасов одноэтажных промышленных зданий: а — с поперечным перепадом высот; б— бескрановые пролеты; в — пролеты без фонарей с крановым оборудованием; 1 — фундаменты; 2 — фундаментные балки; 3 — колонны наружного ряда (крайние); 4 — односкатная балка; 5 — плиты покрытия; 6 — колонны внутреннего ряда (средние); 7 — консоли; 8 — подкрановые балки; 9 — обвязочная балка; 10 — двускатная балка или ферма; 11 — рама фонаря нами, используются колонны прямоугольного и двутаврового сечений или двухветвевые с консолями для опирания на них подкрановых балок и состоят из двух частей: надкрановой и подкрановой. Сплошные колонны применяют в зданиях, оборудованных кранами грузоподъемностью до 30 т, сквозные колонны — при кранах грузоподъемностью более 30 т. Одноэтажное промышленное каркасное здание может иметь плоское покрытие — из линейных элементов или пространственное — из тонкостенных пространственных элементов. Несущие конструкции покрытий подразделяются на главные (стропильные балки, фермы или арки) и второстепенные (крупнопанельные плиты, прогоны). В состав конструкции покрытия одноэтажного каркасного здания входят также фонари и связи. 34 В пространственных покрытиях выполненных в виде тонкостенных оболочек, складок, функции ограждающих и несущих конструкций совмещаются. Балки покрытий (стропильные балки) опираются на колонны или на подстропильные балки, которые также относятся к несущим конструкциям покрытий. Стропильными балками перекрываются пролеты 6...24 м при шаге 6 и 12 м. При пролетах до 18 м балки покрытий по расходу бетона и стали, а также по трудоемкости и стоимости экономнее ферм. Подстропильные балки применяют в том случае, когда шаг колонны больше расстояния между стропильными балками и кратен ему. Пролет этих балок равен 12 м. Балки покрытий могут быть двускатными, односкатными и с параллельными горизонтальными поясами. Балки изготовляются цельными и составными и выполняются только из предварительно напряженного железобетона. Подстропильные балки бывают с параллельными и непараллельными поясами. Они тоже выполняются только из предварительно напряженного железобетона. В качестве несущих покрытий кроме балок применяют железобетонные фермы. Применение ферм целесообразно при пролетах от 18 до 30 м и шаге колонн 6 и 12 м. Железобетонные фермы могут быть цельными и составными. Очертание фермы зависит от вида кровли, общей компоновки покрытия, а также от наличия, формы и расположения фонарей. Бывают сегментные и полигональные фермы. Сегментные фермы с криволинейным верхним поясом называются арочными. Полигональные фермы применяют с параллельными поясами, восходящими опорными раскосами и уклоном верхнего пояса 1:12, а также с нисходящими опорными раскосами и ломаным нижним поясом. Железобетонные арки применяются в качестве несущих конструкций покрытий при пролетах более 18 м. Они подразделяются на трехшарнирные с шарнирами на опорах и в середине пролета, двухшарнирные с шарнирами на опорах и бесшарнирные (с затяжками или без них). Следует отметить, что монтаж арок менее удобен, чем монтаж ферм и балок. По технико-экономическим показателям применение железобетонных арок в покрытиях целесообразно при пролетах 30 м и более. Второстепенные несущие конструкции покрытий могут непосредственно опираться на стропильные балки, фермы или арки (беспрогонная система покрытий) или поддерживаться системой прогонов, опирающихся на основные несущие конструкции покрытий (прогонная система покрытий). Чаще, как правило, применяется беспрогонная система, что объясняется стремлением к укрупнению элементов сборных конструкций и, следовательно, уменьшению трудоемкости монтажа. При беспрогонной системе покрытий в качестве второстепенной несущей конструкции применяются ребристые крупнопанельные плиты из тяжелого и легкого железобетона, шатровые плиты и др. Крупнопанельные плиты покрытий изготавливают пролетом 6 и 12 м при ширине 3 м. При тех же пролетах доборные элементы изготавливают шириной 1,5 м. При пролетах 12 м плиты изготавливают только предварительно напряженные, а при пролетах 6 м они могут быть и без предварительного напряжения. Основная несущая конструкция светового фонаря состоит из железобетонных ферм или рам, которые устанавливаются на ригели поперечных рам здания и крепятся к ним на монтажных болтах с последующей сваркой закладных деталей. На несущие конструкции фонарей укладываются крупнопанельные плиты, а в плоскости крайних стоек фонаря — бортовые плиты. Ширина фонаря и высота переплетов назначается в зависимости от требуемой освещенности здания. Ширина фонаря прини- Рис. 1.13. Схемы железобетонных оболочек: а — длинная цилиндрическая; б— то же, двоякой кривизны; в — шедовая; г — то же, положительной кривизны 36 мается, как правило, 6 м при пролетах поперечных рам до 18 м и 12 м — при больших пролетах. Тонкостенные пространственные покрытия (оболочки, складки, купола, висячие системы) используются при строительстве зданий различного назначения как обычных (18... 40 м), так и больших пролетов (40... 100 м и более). Тонкостенные пространственные покрытия висячие состоят из тонких плит, бортовых элементов, окаймляющих плиту, диафрагм (в виде балок, ферм и арок) или опорных колец, на которые опирается оболочка и которые поддерживаются колоннами, стенами и другими опорами. Основные типы оболочек: цилиндрическая, двоякой кривизны, шедовая и положительной кривизны (рис. 1.13). Разновидностью оболочек двоякой кривизны является шедовая оболочка, имеющая криволинейную, выпуклую поверхность. В зависимости от возведения тонкостенные покрытия могут быть монолитные, сборные и сборно-монолитные. 1.6. Конструктивные решения каркасных многоэтажных зданий из сборных железобетонных конструкций Основой многоэтажного каркасного здания является многоэтажная, многопролетная железобетонная рама, ригели которой поддерживают панели покрытия и перекрытий. Наружные стены из крупных панелей — навесные. В зданиях с полным каркасом стены являются ненесущими. Каркасы многоэтажных зданий подразделяются на три конструктивные схемы: рамные, связевые и рамно-связевые. В рамной схеме каркаса все вертикальные и горизонтальные нагрузки воспринимаются узлами колонн и ригелей, которые в этом случае выполняются жесткими. В связевой схеме каркасов узлы рассчитываются только на восприятие вертикальных нагрузок, горизонтальные нагрузки воспринимаются вертикальными диафрагмами жесткости. Связевая система каркаса исключает необходимость устройства жестких узлов в сопряжении ригелей с колоннами, которые могут выполняться шарнирными или с частичным защемлением ригеля на опоре. Рамно-связевая схема является промежуточной между рамной и связевой схемами. Основными конструктивными элементами многоэтажных промышленных зданий являются: фундаменты, колонны, стены, перекрытия и покрытия, кровля, подкрановые балки, окна, двери, перегородки (рис. 1.14). 37 Многоэтажные здания возводятся с полносборным железобетонным каркасом и самонесущими или навесными стенами (панелями), а также с неполным каркасом и несущими стенами. Сборные конструкции перекрытий могут быть балочные и безбалочные. Основными элементами безбалочного каркаса (рис. 1.15) являются фундаменты 1, колонны с капителями 3, надколонные 4 и пролетные 5 плиты. Колонны применяются высотой 4,8 и 6 м сечением 400 х 400 и 500 х 500 мм. Капители представляют собой усе- Рис. 1.14. Многоэтажное каркасное здание: 1 — фундамент; 2 — колонна; 3 — ригель; 4 — связь; 5 — плита перекрытия; 6 — балка покрытия; 7 — плита покрытия; 8 — стеновая панель; 9 — оконные переплеты 38 Рис. 1.15. Многоэтажное здание с безбалочным каркасом: / — фундамент; 2 — колонна; 3 — капитель; 4 — надколонная плита; 5 — пролетная плита; 6 — карнизные блоки; 7, 10 — перемычные блоки; 8 — простеночные блоки; 9 — подоконные блоки; 11 — цокольные блоки; 12 — отмостка; 13 — фундаментная балка ченную квадратную в плане пирамиду с отверстием посередине, опирающуюся на колонны. На капители укладывают надколонные плиты. Все элементы железобетонного каркаса соединяются между собой сваркой закладных деталей. Наружные стены выполняются из сборных элементов. Железобетонный каркас с безбалочным перекрытием используется при строительстве предприятий пищевой промышленности, холодильников, где предъявляются повышенные требования к чистоте. 1.7. Конструктивные решения сельскохозяйственных сооружений из сборных железобетонных конструкций В сельском строительстве широко применяются унифицированные и типовые конструкции, а также укрупненные конструкции и блокированные здания. Блокирование зданий — это многократное объединение однотипных пролетов под одной крышей с одинаковыми конструктивными элементами. Блокировка может выполняться по горизонтали и вертикали (многоэтажные здания). При блочной застройке по сравнению с павильонной снижаются стоимость стро39 ительства и эксплуатационные трудозатраты на единицу продукции; создаются условия для концентрации строительных механизмов, трудовых и материальных ресурсов в одном месте. Для сельскохозяйственного строительства рекомендуются стоечно-балочные унифицированные каркасы с балками длиной 9; 7,5 и 6 м. В зависимости от габаритно-конструктивных схем используются следующие поперечники основных производственных зданий стоечно-балочной конструкции: 9 + 9 + 9 м; 7,5 + 6 + 7,5 м; 9 + 9 м ; 6 + 9 + 6 м и рамной конструкции пролетом 18 и 21 м. Поперечники вспомогательных сооружений формируются из балок длиной 6 и 9 м. Из унифицированных ячеек компонуются большинство помещений для содержания животных и птицы. В сельскохозяйственном строительстве наибольшее применение имеют технические решения животноводческих и птицеводческих ферм и комплексов в виде зданий с крупной и мелкой сеткой колонн. В зданиях с мелкой сеткой колонн применяются каркас и покрытие из сборного железобетона; стеновые ограждения — из легкобетонных панелей, блоков и кирпича. Кровля в таких зданиях выполняется из крупноразмерных асбестоцементных листов, стеновые панели — из легких бетонов, фибролитобетона с эффективным утеплителем. Склады зерна, удобрений и ядохимикаты строят преимущественно двух типов: силосные и напольные. Для силосных типов применяются железобетонные и металлические конструкции, для напольных — деревянные и легкие металлические несущие конструкции. Склады силосов диаметром 18 м сооружаются из сборных предварительно-напряженных железобетонных тюбингов. Сельскохозяйственные сооружения (комбикормовые заводы и цеха, мельницы, крупо- и рисозаводы, семячкоочистительные предприятия, силосные склады комбикормов и т.д.) в силу своего функционального назначения могут быть многоэтажными и высотными. Основные здания и сооружения этих предприятий возводятся высотой 40 м и более с наличием большого количества емкостей для хранения зерна и продуктов его переработки. Например, в основных зданиях комбикормовых заводов под емкости занято 2/3 их объема. Производственные корпуса, склады для хранения сырья в таре и другие сооружения представляют собой многоэтажные здания каркасного типа. Несущий каркас состоит из колонн, установленных на фундаментах и связанных между собой конструкциями из сборных и монолитных перекрытий и сборных покрытий. Здания для хранения зерна и готовой продукции имеют каркасные двухэтажную подсилосную часть и надсилосную галерею. Стены силосов выполняются из сборных объемных элементов. Здания и сооружения зерноперерабатывающих предприятий возво40 дятся из сборных железобетонных элементов специальных типовых серий в сочетании с конструкциями типовых серий промышленных зданий, а также с индивидуальными сборными, сборномонолитными и монолитными конструкциями, что создает определенные сложности при организации непрерывного потока в процессе их строительства. 1.8. Инженерные сооружения из сборных железобетонных конструкций Инженерные сооружения могут возводиться в сборном, монолитном или сборно-монолитном исполнении. Резервуары и силосы из сборных железобетонных элементов используются, как правило, для хранения сыпучих материалов и жидкостей. В цилиндрическом резервуаре вместимостью 10 тыс. м3 (рис. 1.16) днище /выполняется из монолитного железобетона. Колонны 4, 6 опираются на сборные железобетонные подколонники. Центральная колонна 4 усилена. На нее опирается центральная плитакапитель 3. Зазор между колонной и центральной плитой заделы- Рис. 1.16. Сборный железобетонный цилиндрический резервуар: / — стеновая панель; 2 — опорный стакан; 3 — центральная плита; 4, 6 — колонны; 5 — плита покрытия; 7— днище Рис. 1.17. Железобетонный силос: 1 — надсилосная галерея; 2 — плиты покрытия; 3 — объемные блоки стенки; 4 — железобетонные (или стальные) воронки; 5— колонна; 6— фундамент; 7 — подсилосный этаж вается раствором после установки колонны. Плита покрытия трапецеидальной формы, выполненная из предварительно напряженного железобетона, опирается на кольцевые железобетонные балки таврового сечения, расположенные на оголовках колонн. Стеновые панели в кольцевом пазу монолитного днища замоноличиваются, а верхняя их часть сваривается с опирающимися на них плитами покрытия с последующей заделкой раствором. Силосы сооружаются круглыми, квадратными, многогранными с коническими и пирамидальными днищами и используются для хранения сыпучих материалов: цемента, зерна, минеральных удобрений. Высота стенок значительно больше размеров поперечного сечения. Силосы являются основными элементами корпусов элеваторов. Железобетонный силос (рис. 1.17) опирается на колонны 5. Верх силоса покрывается железобетонными плитами 2. Над силосом располагается верхняя галерея 1 с конвейерами для подачи сыпучих материалов в силос. Силосы квадратной формы собираются, как правило, из замкнутых объемных элементов размерами 3 х 3 м, высотой 1,2 м, массой 4 т. Силосы круглой формы собираются из колец полной заводской готовности диаметром 3 м и более. Высота блока 1,34 м при диаметре 2,97 м, толщина стенок 60... 100 мм. Стенки блоков могут быть ребристыми или плоскими. Кольцевые блоки соединяются между собой горизонтальными болтами, а вертикальные соединения между блоками армируются и замоноличиваются. 1.9. Конструктивные решения зданий с каркасом из металлических конструкций Металлические конструкции применяются при возведении несущих каркасов одноэтажных и многоэтажных зданий. Конструктивная схема зданий, каркас которых выполнен из металлических конструкций, практически ничем не отличается Рис. 1.18. Металлический каркас о д н о э т а ж н о г о п р о м ы ш л е н н о г о здания: 1 — колонны; 2 — подкрановые балки; 3 — прогоны; 4 — кровля; 5 — светоаэрационный фонарь; 6, 9 — связи; 7— подстропильная ферма; 8— стропильная ферма от конструктивной схемы зданий с каркасом из сборных железобетонных конструкций. Одноэтажные здания с металлическими каркасами возводятся одно-, двух- и многопролетными с пролетами 18, 24, 30 и 36 м и шагом колонн 6 и 12 м. Каркас одноэтажного промышленного здания из металлических конструкций (рис. 1.18) состоит из колонн 1, подкрановых балок 2, элементов фахверка, подстропильных 7 и стропильных 8 ферм, светоаэрационных фонарей 5. Колонны, фермы, фонари для создания им устойчивости раскрепляют вертикальными и горизонтальными связями 6, 9 и распорками. На поясах стропильных ферм и фонарей устанавливаются прогоны 3. Колонны одноэтажных промышленных зданий подразделяются на сплошные и сквозные, колонны крайних и средних рядов. Стальные колонны устанавливаются на бетонных фундаментах и крепятся анкерными болтами. Подкрановые балки бывают разрезными и неразрезными. Они устанавливаются на консоли колонн или опорные столики и крепятся анкерными болтами. В зданиях с пролетами до 12 м в качестве несущих элементов покрытия применяются прокатные балки, а при больших пролетах — стальные стропильные фермы — с параллельными поясами и двускатные. ло Фермы с параллельными поясами применяются при устройстве плоских покрытий при пролете 18...36 м и шаге колонн 6x12 м, двускатные — при устройстве кровли с уклоном. Для придания устойчивости всему сооружению и восприятия различных нагрузок устанавливаются горизонтальные и вертикальные связи в плоскости верхнего и нижнего поясов стропильных ферм и между фермами. 1.10. Инженерные сооружения из металлических конструкций К инженерным сооружениям из металлических конструкций относятся высотные объекты связи (мачты, башни) — сооружения большой высоты с относительно малыми поперечными размерами в плане; линейно-протяженные сооружения (галереи, мосты), а также емкости — (резервуары, газгольдеры). Строения галерей служат для размещения одного или нескольких ленточных конвейеров и выполняются в виде решетчатых пространственных конструкций. Галереи имеют пролет до 100 м, ширину 3... 18 м, большую протяженность и располагаются горизонтально или наклонно, могут быть холодными и теплыми. Опираются галереи на конструкции цехов, металлические и железобетонные опоры (рис. 1.19). Манта — высотное сооружение, устойчивость которого обеспечивается оттяжками или вантами (радиомачта, телевизионная мачта). Оттяжки 2 закрепляются одним концом к проушинам на мачте, а другим — к тяжам анкерных фундаментов 1 (рис. 1.20). Мачты бывают сплошные, обычно трубчатого сечения ствола 3, и решетчатые 5. Решетчатые мачты сооружают высотой до Рис. 1.19. Наклонная двухпролетная галерея: 1 — пролетные строения; 2— монтажный кран; 3— постоянная промежуточная опора; 4 — временные расчалки опоры 353,300 Рис. 1.20. Трубчатая телевизионная мачта с решетчатой антенной: 1 — анкерные фундаменты; 2 — оттяжка; 3 — трубчатая часть; 4 — антенна; 5 — решетчатая часть; 6 — реи; 7 — временные расчалки; 8 — якорь для временных расчалок 400 м. В процессе монтажа секции собираются на болтах. Внутри секции устанавливаются площадки, кольца жесткости, лестницы. Каждую секцию стыкуют с ниже- и вышестоящими секциями, закрепляют с помощью фиксаторов и затем сваривают. Башня — свободно стоящее высотное сооружение (рис. 1.21). В отличие от мачты устойчивость башен обеспечивается основной ее конструкций (без оттяжек и вант), не требующей оттяжек. Башни отличаются от зданий и сооружений большой высотой конструкций, значительно превышающей размеры поперечного сечения и основания в плане. Конструкция ствола обычно представляет собой пространственную стержневую систему. 45 Рис. 1.21. Башня: / — фундамент; 2 — пояс; 3 — раскос; 4 — трубчатая распорка; /— VI — стоянки кранов при монтаже башни Достоинствами башен по сравнению с мачтами являются: меньшая площадь застройки, большая надежность при эксплуатации, удобное при монтаже и эксплуатации технологическое оборудование, отсутствие оттяжек и растяжек. Башни возводятся обычно в труднодоступных местах и в основном из металлических конструкций, реже — из железобетонных или из тех и других одновременно (нижняя часть — из железобетонных, верхняя — из металлических конструкций). Мосты с металлическими пролетными строениями, бывают одно- и многопролетными; возводятся в виде балочных, рамных и арочных конструкций. Листовые конструкции представляют собой сплошные тонкостенные пространственные конструкции и используются в виде вертикальных или горизонтальных цилиндрических и траншейных резервуаров для хранения жидкостей, газгольдеров для хранения газов, бункеров и силосов для сыпучих материалов, трубопроводов большого диаметра, доменных печей, дымовых труб и т.п. Контрольные вопросы 1. Как классифицируют здания по их назначению? 2. Какие существуют требования к зданиям? 3. Из каких элементов состоит здание? 4. Для каких целей устраивают температурные и осадочные швы? 46 5. Для чего служит единая модульная система? 6. Какие существуют конструктивные схемы крупнопанельных зданий? 7. На какие группы подразделяются одноэтажные промышленные здания из сборных железобетонных конструкций? 8. Из каких элементов состоит каркас одноэтажного промышленного здания из металлических конструкций? 9. Каковы достоинства башен по сравнению с мачтами? Гл а в а 2 ИНЖЕНЕРНАЯ ПОДГОТОВКА СТРОИТЕЛЬНОЙ ПЛОЩАДКИ Перед началом строительства практически любого объекта выполняется инженерная подготовка площадки. Подготовительные работы в значительной степени предопределяют эффективность, качество и технико-экономические показатели всего строительства. 2.1. Состав работ по инженерной подготовке строительной площадки Состав работ по инженерной подготовке строительной площадки практически для любого вида строительства носит общий характер, зависит от местных условий площадки, ее расположения на свободной территории или в пределах городской застройки, времени года и особенностей объекта. Работы по подготовке объекта к строительству подразделяются на внеплощадочные и внутриплощадочные. Внеплощадочные подготовительные работы включают в себя строительство подъездных путей, линий электропередач, сетей водоснабжения, канализационных коллекторов с очистными сооружениями, жилых поселков для строителей, а также создание при необходимости производственной базы строительных и монтажных организаций. Внутриплощадочные подготовительные работы включают в себя сдачу-приемку геодезической разбивочной основы для строительства; освобождение строительной площадки для производства строительно-монтажных работ; расчистку территории, снос строений; планировку территории; срезку растительного слоя; отвод поверхностных и фунтовых вод; искусственное понижение (при необходимости) уровня фунтовых вод; перекладку существующих и прокладку новых инженерных сетей; усфойство постоянных и временных дорог; обеспечение площадки временным офаждением, противопожарным водоснабжением, а также инвентарем и освещением. Подготовительные работы входят составной частью в проект производства работ и включают в себя: • инженерно-геологические изыскания и создание геодезической разбивочной основы; 48 • отвод поверхностных и грунтовых вод; • подготовку площадки к строительству и ее обустройство. 2.2. Инженерно-геологические изыскания Инженерно-геологические изыскания на строительной площадке включают в себя: • инженерную оценку грунтов и их несущей способности; • определение уровня грунтовых вод на территории строительной площадки; • создание опорной геодезической основы. Инженерная оценка грунтов выполняется заблаговременно, перед началом проектирования объекта, и представляет собой оценку строительных свойств грунтов: их гранулометрический состав, плотность, влажность, разрыхляемость и т.д. Для этого специализированными организациями осуществляется отбор образцов посредством глубинного или поверхностного бурения в зависимости от поставленной в техническом задании задачи. На основании этих данных в процессе проектирования принимаются необходимые решения по методам подготовки, усиления, целесообразной механизации их разработки, а в некоторых случаях, и конструктивных особенностей возводимого здания. Определение уровня грунтовых вод позволяет при проектировании производства работ разработать мероприятия по понижению уровня вод в процессе строительства и, если это необходимо, дать предложения по понижению уровня вод на период эксплуатации объекта. 2.3. Создание геодезической разбивочной основы На стадии подготовки площадки к строительству должна быть создана геодезическая разбивочная основа. Геодезическая разбивочная основа необходима для плановой и высотной привязки на местности проекта строящихся зданий и сооружений, а также для геодезического обеспечения строительства на всех его стадиях, позволяющая находить необходимые отметки, как в плане, так и по вертикали. Исходными материалами для разбивки служат строительный генеральный план, рабочие и разбивочные чертежи здания. Геодезическая разбивочная основа выполняется в виде строительной сетки, продольные и поперечные оси которой представляют собой прямоугольные координаты, определяющие положение здания или сооружения на местности. При строительстве отдельно стоящих зданий в районах имеющейся застройки в каче49 стве геодезической разбивочной основы могут служить красные линии. Для определения границ строительной площадки первоначально производится разбивка красных линий. Последующие элементы геодезической разбивочной основы выполняются после освобождения площадки от строений, подлежащих к сносу, расчистки территории и вертикальной планировки. Строительная сетка выполняется в виде квадратов и прямоугольников, которые подразделяются на основные и дополнительные. Длина сторон основных фигур сетки 100...200 м, а дополнительных — 20...40 м. Разбивка строительной сетки на местности начинается с выноса в натуру исходного направления, для чего используется имеющаяся на площадке (или вблизи нее) геодезическая сеть. По координатам геодезических пунктов и пунктов сетки определяются полярные координаты и соответствующие им углы, по которым выносятся на местность исходные направления. Затем от исходных направлений на всей площадке разбивается строительная сетка, которая закрепляется в местах пересечений постоянными знаками. Главные разбивочные оси зданий и внутриплощадочные инженерные сети до 5 этажей и высотой сооружений до 15 м с продолжительностью строительства до 6 месяцев закрепляются геодезическими знаками в виде металлического стержня или трубы, забиваемой в грунт на 50 см и устройством ограждения знака (вехи). Для закрепления разбивочных осей зданий с продолжительностью строительства более 6 месяцев устанавливаются круглые бетонные столбы с металлическими трубой в центре и пластиной в верхней части, которые заглубляются в грунт ниже границы промерзания грунта минимум на 1 м. Осевых геодезических знаков внешней разбивочной сети должно быть не менее четырех на каждую ось, в том числе и точек пересечения главных разбивочных осей углов здания. На местности закрепляются главные разбивочные оси, определяющие габариты здания или места температурных швов. Нивелирные сети строительной площадки и внешней разбивочной сети здания опираются не менее чем на два репера государственной геодезической сети и располагаются по границам площадки, у каждого здания (не менее одного), вдоль инженерных сетей (не менее чем через 0,5 км). Высотное обоснование на строительной площадке обеспечивается высотными опорными пунктами — строительными реперами. В качестве строительных реперов используются опорные пункты строительной сетки и красной линии. Высотная отметка каждого строительного репера должна быть получена не менее чем от двух реперов государственной или местного значения геодезической сети. 50 Для детальной разбивки осей зданий, обозначения котлованов и закрепления их на местности служит строительная обноска. Она может быть сплошной по всему периметру здания или прерывистой. Прерывистая обноска удобнее, так как не затрудняет передвижения строительных машин и транспорта на объекте. Устанавливается обноска с использованием геодезических инструментов параллельно основным осям, образующим внешний контур здания на расстоянии, обеспечивающем неизменяемость ее положения в процессе строительства. Обноска представляет собой каркас из столбов, забиваемых в грунт на расстоянии 3 м друг от друга. С внешней стороны к столбам прибиваются обрезные доски толщиной 40...50 мм, каждая из которых опирается не менее чем на три столбика. Верхнее ребро всех досок располагается горизонтально, что контролируется с помощью нивелира. Обноска может быть металлической или деревянной. Достоинства металлической обноски: удобна в работе, легко демонтируется и имеет многократную оборачиваемость. Оптимальная высота обноски 0,5... 1,2 м. На обноску выносятся основные оси здания и закрепляются гвоздями, на которые крепится туго натянутая проволока или шнур (продольные и поперечные оси). Пересечение проволок продольного и поперечного направления осей определяет точки пересечения осей здания, которые проверяются отвесом и которые должны совпасть с ранее закрепленными на земле точками, определенными с помощью геодезических инструментов. На некотором расстоянии от обноски устанавливаются контрольные знаки закрепления осевых линий в виде штырей (арматурных стержней), забиваемых в грунт на расстоянии 5... 10 м от обноски и высотой от 2 до 6 см. Обноска сохраняется только на период возведения подземной части здания, после чего разбивочные оси переносятся непосредственно на строящееся здание. Техническая документация на геодезическую разбивочную основу и закрепленные на строительной площадке геодезические знаки основы передается подрядчику не позднее, чем за 10 дней до начала выполнения строительно-монтажных работ. В процессе строительства строительная организация должна следить за сохранностью и устойчивостью знаков геодезической разбивочной основы. 2.4. Расчистка территории Освобождение строительной площадки от деревьев и кустарников производится в пределах границ, установленных проектом. Ценные породы деревьев пересаживаются на новые места, вы51 рубленные — складируются за пределами строительной площадки. Зеленые насаждения, не подлежащие вырубке или пересадке, обносятся оградой, а стволы отдельно стоящих деревьев предохраняют от возможных повреждений. Для безопасности работ и удобства валки деревьев площадка расчищается от кустарников и мелколесья с помощью кусторезов, бульдозеров и тракторов-корчевателей. Способы валки деревьев зависят от их крупности и ценности, а также вида грунта и гидрологических условий. В обычных грунтах деревья независимо от их диаметра выкорчевываются с корнями. Мелкие и средние деревья выкорчевываются бульдозером за два приема или трактором за один заход. Сначала бульдозер с поднятым на 0,8...0,9 м отвалом валит дерево, а затем выкорчевывает его. Крупные деревья валят, предварительно подрубив или подпилив корни со стороны валки. На участках, предназначенных для разработки мелких выемок, траншей, канав и резервов, пни выкорчевывают или срезают на уровне земли. Перед выдергиванием пня трактором без лебедки корни вокруг пня подрубаются. Для пней диаметром более 30 см применяются трелевочнокорчевательные лебедки, смонтированные на тракторе. При большем диаметре пней их взрывают. Чаще всего деревья спиливаются на высоте 0,2... 0,3 м электропилами, затем они очищаются от сучьев и укладываются на удобные для подъезда площадки временного складирования. При уборке с территории строительной площадки валунов (камней), находящихся на поверхности земли, их подразделяют на габаритные (могут транспортироваться всеми доступными средствами) и негабаритные (размер валунов не позволяет их транспортировать). Негабаритные валуны, как правило, предварительно дробят взрывным способом, а затем вывозят или иногда просто закапывают в грунт. Плодородный слой почвы (растительный слой), подлежащий снятию с застраиваемой площади, срезается на глубину 15...25 см бульдозерами или автогрейдерами, собирается в отвалы или перемещается в специально выделенные места, где складируется для последующего использования или отвозится на другие площадки для озеленения. 2.5. Снос строений Процесс разборки строений состоит подготовительного и основного этапов. На подготовительном этапе производится обследование сносимого здания: состояние его в целом, методы производства ра57 бот, объемы работ, выход материала от разборки для последующего его использования, сроки начала и окончания работ и т.п. На основании результатов обследования разрабатывается проект производства работ по разборке и сносу строений. В ППР входят стройгенплан сносимого строения, схемы и технологические карты выполнения работ, графики производства работ; указываются методы и последовательность работ, способы временного крепления конструкций, строительные машины и механизмы, такелажная оснастка для зацепления элементов, леса, подмости и лестницы, а также мероприятия, обеспечивающие безопасность ведения работ. Снос строений выполняется путем их членения на части (для последующего демонтажа) или обрушения. На основном этапе при разборке различных строений применяются главным образом ручной, полумеханизированный, механизированный и взрывной способы. Эти работы относятся к категории трудоемких и сложных, являются опасными и требуют особого внимания. Р у ч н о й способ разборки наиболее трудоемкий. Он осуществляется с использованием ручного инструмента: ломов, клиньев, кувалд, кирок, а также газорезательных установок. Ручной способ разборки используется при небольших объемах работ или в случаях, когда другие способы не могут быть использованы. П о л у м е х а н и з и р о в а н н ы й способ основан на применении пневматического и электрофицированного инструмента: отбойных молотков, лопат-ломов, пневматических бетоноломов, механических пил, лебедок, домкратов и т. п. Способ более распространенный, но достаточно трудоемкий и дорогостоящий, к тому же производство работ сопровождается большим шумом и выделением пыли. При м е х а н и з и р о в а н н о м способе работы выполняются с помощью машин и механизмов. Наибольшее распространение получил метод ударного разрушения конструкций шар- или клинмолотом, подвешиваемым на тросах к стреле самоходного крана или экскаватора. Для обрушения отдельно стоящих конструкций или участков зданий, отсеченных от их основной части, применяют тракторы или бульдозеры: конструкции в верхней части предварительно обвязывают стальными тросами, привязывают к механизмам, которые тянут их до момента опрокидывания или разрушения. По сравнению с полумеханизированным этот способ более производителен и рационален при разборке и сносу строений. В з р ы в н о й способ основан на использовании энергии взрыва. Для разрушения зданий применяются шпуровые заряды взрывчатого вещества, которые располагают на одном уровне в основании здания по его периметру (не ниже 0,5 м от поверхности зем- ли), образуя, таким образом, сплошной подбой. В результате взрыва здание разрушается и оседает на свое основание. Перед взрывом здание должно быть освобождено от всех деревянных конструкций (стропил, перекрытий, перегородок, окон, дверей и т.п.). Бетонные и железобетонные конструкции взрывают на дробление. В зависимости от размеров конструкций и строений применяют накладные, шпуровые, скважинные или камерные заряды. Взрывной способ наименее трудоемкий и наиболее экономичный. Для разрушения конструкций зданий из монолитного железобетона применяется э л е к т р о г и д р а в л и ч е с к и й способ. В отличие от взрывного способа при электрогидравлическом не образуется взрывной волны, не происходит разброса осколков. Для резки бетона и железобетона, прожигания в нем отверстий и штраб используется т е р м и ч е с к и й способ разрушения, который основан на применении мощного источника тепла в виде газового потока. Сборные железобетонные строения разбираются по схеме сноса, обратной схеме монтажа. Перед началом разборки элемент освобождается от связей. Сборные железобетонные конструкции, не поддающиеся поэлементному разделению, расчленяются как монолитные. При разборке или разрушении строений чаще всего используется к о м б и н и р о в а н н ы й способ, при котором одни конструктивные элементы разбираются ручным способом, другие — механизированным, третьи — взрывным и т.д. Например, при сносе одноэтажного каркасного здания с кирпичными стенами рекомендуется поэлементная разборка конструкций вручную, кроме стен, которые следует разбирать механизированным способом, и фундаментов, разрушаемых взрывом. Деревянные строения разбирают, при этом отбраковывают элементы для последующего их использования. При разборке каждый элемент предварительно раскрепляется для придания ему устойчивого положения. После сноса строений выполняется расчистка и планировка территории. 2.6. Отвод поверхностных вод После расчистка территории строительной площадки выполняются работы по отводу поверхностных вод. Поверхностные воды образуются из атмосферных осадков (ливневые и талые воды). Различают поверхностные воды «чужие», поступающие с повышенных соседних участков, и «свои», образующиеся непосредственно на площади строительства. Территория площадки должна быть защищена от поступления «чужих» поверхностных вод. Водоотвод осуществляется с помощью временных и постоянных устройств, которые должны обеспечивать перехват «чужих» вод вдоль границ площадки и ускорять сток вод, выпадающих на территорию площадки. Для временного водоотвода устраиваются резервы, кавальеры и отвалы, располагаемые с нагорной стороны строительной площадки, а также специальные обваловывания, нагорные, водоотводные, осушительные канавы и планировка территории с уклоном. Водоотводные канавы устраиваются глубиной не менее 0,5 м, шириной 0,5...0,6 м. Расстояние между бровкой откоса будущей выемки и ближайшей нагорной канавой должно быть не менее 5 м — при устройстве постоянного водоотвода и не менее 3 м — при устройстве временного. Бровка временных водоотводных канав должна быть выше расчетного уровня воды. «Свои» поверхностные воды отводят приданием соответствующего уклона при вертикальной планировке площадки и устройством сети открытого или закрытого водостока. При сильном обводнении площадки грунтовыми водами с высоким уровнем горизонта осушение осуществляется дренажными системами. Дренажные системы бывают открытого и закрытого типов. Открытый дренаж применяется при грунтах с малым коэффициентом фильтрации при необходимости понижения уровня грунтовых вод на небольшую глубину — 0,3... 0,4 м. Он устраивается в виде канав глубиной 0,5...0,7 м, на дно которых укладывают слой крупнозернистого песка, гравия или щебня толщиной 10... 15 см. Закрытый дренаж — это траншеи с уклоном в сторону сброса воды, заполняемые дренирующим материалом (щебень, гравий, крупный песок). При устройстве более эффективных дренажей на дно такой траншеи укладывают перфорированные трубы: керамические, бетонные, асбестоцементные, деревянные. Такие дренажи наиболее эффективны, так как скорость движения воды в трубах выше, чем в дренирующем материале. Закрытые дренажи закладываются ниже уровня промерзания грунта с продольным уклоном не менее 0,005. Для трубчатых дренажей широко используются трубофильтры из пористого бетона и керамзитостекла. Они представляют собой трубы диаметром 100 и 150 мм с большим количеством сквозных отверстий (пор) в стенке, по которым вода просачивается внутрь трубопровода и отводится. Конструкция труб позволяет укладывать их с помощью машин. Применение трубофильтров значительно снижает трудозатраты и стоимость работ. 2.7. Подготовка площадки к строительству и ее обустройство Подготовка и обустройство строительной площадки включают в себя следующее: • устройство временных дорог и подъездов к строительной площадке; • прокладка временных коммуникаций (подводку электроэнергии, воды, воздуха, пара к местам потребления); • планировка площадей для складирования и укрупнительной сборки; • установка, испытание и оформление сдачи в эксплуатацию монтажных механизмов, устройство подкрановых путей, фундаментов, якорей для монтажного оборудования; • возведение временных бытовых помещений и приспособление существующих или строящихся объектов для производственных помещений (механические мастерские, компрессорные и т.п.), раздевалок, контор, бытовок для рабочих; • ограждение строительной площадки. Инженерное обеспечение строительной площадки предусматривает устройство временных дорог, при этом необходимо максимально использовать существующую дорожную сеть. Временные дороги необходимо устраивать для двустороннего движения, однополосные дороги допускается устраивать при организации кольцевого движения. Ширина проезжей части дороги при двустороннем движении транспорта должна быть 6 м, при одностороннем — 3,5 м, ширина обочин — не менее 1 м. В стесненных условиях строительной площадки ширина обочины может быть уменьшена до 0,5 м. Минимальный радиус дорог на строительной площадке допускается 15 м с максимальным уклоном 0,08 %. В подготовительный период прокладываются сети временных коммуникаций: линии временного водоснабжения, включая противопожарный водопровод, теплоснабжения, электроснабжения с подводкой электроэнергии ко всем бытовкам и другим зданиям, местам установки электромеханизмов. Строительная площадка оборудуется временными зданиями: раздевалками-бытовками, столовой, душевыми, конторой производителя работ, санузлами, складами для хранения строительных материалов и инструмента, навесами и т.д. Площадки под временными зданиями, складскими и укрупнительными площадками предварительно планируются для обеспечения стока поверхностных вод. Под временные здания целесообразно использовать часть сносимых зданий, если они не попадают в габариты возводимого здания, и не будут мешать нормальному выполнению строительных работ, а также инвентарные здания вагонного, блочного и контейнерного типа. Контрольные вопросы 1. Какие работы входят в состав инженерной подготовки строительной площадки? 2. Для чего необходима разбивочная основа строительной площадки? 3. Каким образом выполняется геодезическая разбивочная основа на строительной площадке? 4. Какие работы выполняют в подготовительный период? 5. Какими мероприятия обеспечивают отвод «своих» поверхностных вод? 6. В чем заключается обустройство строительной площадки? 7. Какова ширина проезжей части временной дороги при двустороннем движении? 8. Какими временными зданиями на период строительства оборудуется строительная площадка? Гл а в а 3 ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ В СТРОИТЕЛЬНОМ ПРОИЗВОДСТВЕ Строительство любого объекта начинается с разработки проекта. Технологическое проектирование предназначено для разработки оптимальных технологических решений и определения необходимых организационных мероприятий по возведению зданий и сооружений в целом. Технологическое проектирование является частью проектной документации, разрабатываемой при строительстве объекта, и включает в себя следующее: • проект организации строительства (ПОС); • проект организации работ (ПОР); • проект производства работ (ППР); • технологические карты, карты трудовых процессов, технологические схемы выполнения процессов. 3.1. Нормативная и проектно-технологическая документация Основным нормативным документом в строительстве являются строительные нормы и правила (СНиП) — свод регламентирующих положений по составлению проектно-сметной документации, осуществлению промышленного, гражданского и других видов строительства. Строительные нормы и правила состоят из пяти частей: 1) организация, управление, экономика; 2) нормы проектирования; 3) организация, управление, экономика; 4) сметные нормы; 5) нормы затрат материальных и трудовых ресурсов. Регламентация правил технологии и организации строительного производства приводится в третьей части СНиП, содержащей все необходимые указания и требования к выполнению строительно-монтажных работ, безопасному ведению и их приемке, контролю качества строительной продукции. Строительные нормы и правила являются обязательными для всех проектных, строительных и монтажных организаций, пред5Я приятий промышленности строительных материалов и конструкций. В дополнении к СНиПу выпускаются инструкции и указания, учитывающие особенности выполнения строительно-монтажных процессов в тех или иных местных условиях. Строительные нормы и правила периодически пересматриваются и обновляются. Решения по технологии и организации строительного производства разрабатываются в составе ПОС, ПОР и ППР. Строительство любого объекта допускается осуществлять только согласно решений, принятых в ПОС и ПОР. Финансирование строительства объекта может быть открыто только при наличии этих проектов. При строительстве больших и сложных объектов может осуществляться параллельное проектирование и строительство отдельных очередей. На стадии технологического проектирования разрабатывается ПОС, в состав которого входят: а) календарные планы на подготовительный и основной периоды строительства, в котором определяются сроки и очередность строительства основных и вспомогательных зданий и сооружений, этапов работ с распределением капитальных вложений и объемов строительно-монтажных работ по зданиям и сооружениям б) строительные генеральные планы для подготовительного и основного периодов строительства с расположением постоянных зданий и сооружений, указанием мест временных, в том числе мобильных (инвентарных) зданий и сооружений, постоянных и временных железных и автомобильных дорог, других путей для транспортирования оборудования (в том числе тяжеловесного и крупногабаритного), конструкций, материалов и изделий; путей для перемещения кранов; инженерных сетей; мест подключения временных инженерных коммуникаций (сетей) к действующим сетям с указанием источников обеспечения стройплощадки электроэнергией, водой, теплом, паром; складских площадок; основных монтажных кранов и других строительных машин, механизированных установок; существующих и подлежащих сносу строений; мест для знаков закрепления разбивочных осей зданий и сооружений. В случаях, когда организационными и техническими решениями охватывается территория за пределами площадки строительства кроме строительного генерального плана разрабатывается также ситуационный план строительства с расположением предприятий материально-технической базы и карьеров, жилых поселков, внешних путей и дорог (с указанием их длины и пропускной способности), речным и морским причалам, линий связи и электропередачи, с транспортными схемами поставки строительных материалов, конструкций, деталей и оборудования, с нане59 сением границ территории возводимого объекта и примыкающих к ней участков существующих зданий и сооружений, участков, временно отводимых для нужд строительства; в) организационно-технологические схемы, определяющие оптимальную последовательность возведения зданий и сооружений с указанием технологической последовательности работ; г) ведомость объемов основных строительных, монтажных и специальных строительных работ, определенных проектно-сметной документацией, с выделением работ по основным зданиям и сооружениям, и периодам строительства; д) ведомость потребности в строительных конструкциях, изделиях, материалах и оборудовании с распределением по календарным периодам строительства, составляемая на объект в целом и на основные здания и сооружения исходя из объемов работ и действующих норм расхода строительных материалов; е) график потребности в основных строительных машинах и транспортных средствах по строительству в целом, составленный на основе физических объемов работ, объемов грузоперевозок и норм выработки строительных машин и транспорта; ж) график потребности в кадрах строителей по основным специальностям; з) пояснительная записка, содержащая: • характеристику условий и сложности строительства; • обоснование методов производства и возможность совмещения строительных, монтажных и специальных строительных работ, в том числе выполняемых в зимних условиях, с указанием сроков выполнения работ сезонного характера, а также технические решения по возведению сложных зданий и сооружений; при необходимости данные о сроках выполнения, объемах геодезических работ и потребности в материальных и трудовых ресурсах для их выполнения следует отражать в документах, предусмотренных подпунктами а), в), е), ж); • указания о мероприятиях по контролю качества строительномонтажных работ и технике безопасности; • обоснование потребности в основных строительных машинах, механизмах, транспортных средствах, электрической энергии, паре, воде, кислороде, ацетилене, сжатом воздухе, а также временных зданиях и сооружениях с решением по набору мобильных (инвентарных) зданий и сооружений и указанием принятых типовых проектов; • обоснование размеров и оснащения площадок для складирования материалов, конструкций и оборудования, а также решения по перемещению тяжеловесного негабаритного оборудования и укрупненных строительных конструкций; • перечень специальных вспомогательных сооружений, приспособлений, устройств и установок, а также сложных временных 60 сооружений и сетей, рабочие чертежи которых должны разрабатываться проектными организациями в составе рабочих чертежей для строительства объекта; • требования, которые должны быть учтены в рабочих чертежах в связи с принятыми в проекте организации строительства методами возведения строительных конструкций оборудования и монтажа; • обоснование потребности в строительных кадрах, жилье и социально-бытовом обслуживании строителей. Обоснования всех потребностей и затрат должны содержать решения по источникам их покрытия. В ПОС необходимо приводить следующие технико-экономические показатели: • общую продолжительность строительства, в том числе подготовительного периода и периода монтажа оборудования, мес; • максимальную численность работающих, чел.; • затраты труда на выполнение строительно-монтажных работ, чел.-дн. Состав и содержание ПОС может изменяться с учетом сложности и специфики проектируемых объектов в зависимости от объемно-планировочных и конструктивных решений, степени унификации и типизации этих решений, необходимости применения специальных вспомогательных сооружений, приспособлений, устройств и установок, особенностей отдельных видов работ, а также от условий поставки на стройплощадку материалов, конструкций и оборудования. Сложность объекта должна устанавливаться до разработки ПОС инстанцией, утверждающей задание на проектирование. ПОС разрабатывается на основе укрупненных нормативов (показателей расходов на млн руб. сметной стоимости строительства, показателей выработки на одного рабочего и т.д.). Основой для разработки проекта организации работ является ПОС. ПОР разрабатывается строительной организацией на запланированную программу строительства в целях распределения работ между подразделениями, взаимной увязки во времени и пространстве. В состав ПОР входят: а) календарный план строительства (сводный); б) строительные генеральные планы для основного и подготовительного периодов; в) организационно-технологические схемы комплексных потоков; г) ведомость объемов основных строительно-монтажных и специальных работ; д) ведомость потребности в строительных конструкциях, материалах и оборудовании; £1 е) графики потребности и поставки основных строительных машин и транспортных средствах, а также потребности и поставки строительных конструкций, материалов, инвентаря и пр. ж) график потребности в кадрах строителей по основным специальностям. Пояснительная записка включает в себя следующие разделы: • характеристика условий строительства; • обоснование методов организации способов производства и возможности совмещения работ; • мероприятия по безопасному ведению работ; • обоснование потребности в материально-технических и энергетических ресурсах, а также во временных зданиях и сооружениях. Проект производства работ на возведение здания, сооружения или его части включает в себя следующее: а) календарный план производства работ по объекту или комплексный сетевой график, в которых устанавливаются последовательность и сроки выполнения работ с максимально возможным их совмещением; б) строительный генеральный план с указанием: границ строительной площадки и видов ее ограждений, действующих и временных подземных, наземных и воздушных сетей и коммуникаций, постоянных и временных дорог, схем движения транспорта и механизмов, мест установки строительных и грузоподъемных машин, путей их перемещения и зон действия, размещения постоянных, строящихся и временных зданий и сооружений, мест расположения знаков геодезической разбивочной основы, опасных зон, путей и средств подъема, работающих на рабочие ярусы (этажи), а также проходов в здания и сооружения, размещения источников и средств энергообеспечения и освещения строительной площадки, расположения заземляющих контуров, мест расположения устройств для удаления строительного мусора, площадок и помещений складирования материалов и конструкций, площадок укрупнительной сборки конструкций, расположения помещений для санитарно-бытового обслуживания строителей, питьевых установок и мест отдыха, а также зон выполнения работ повышенной опасности; в) графики поступления на объект строительных конструкций, изделий, материалов и оборудования с данными о поступлении этих ресурсов по каждой подрядной бригаде и с приложением комплектовочных ведомостей (при наличии службы производственно-технологической комплектации), а в случаях строительства комплектно-блочным методом графики комплектной поставки блоков; г) графики движения рабочих кадров по объекту и основных строительных машин по объекту; д) технологические карты с использованием соответствующей типовой документации на выполнение отдельных видов работ с включением схем операционного контроля качества, описанием методов производства работ, указанием трудозатрат и потребности в материалах, машинах, оснастке, приспособлениях и средствах защиты работающих; е) решения по производству геодезических работ, включающие в себя схемы размещения знаков для выполнения геодезических построений и измерений, а также указания о необходимой точности и технических средствах геодезического контроля выполнения строительно-монтажных работ; ж) решения по технике безопасности в составе, определенном СНиП «Техника безопасности в строительстве» и др.; з) решения по прокладке временных сетей водо-, тепло- и энергоснабжения и освещения (в том числе аварийного) строительной площадки и рабочих мест с разработкой при необходимости рабочих чертежей подводки сетей от источников питания; и) перечни технологического инвентаря и монтажной оснастки, а также схемы строповки грузов; к) пояснительную записку, содержащую: • обоснование решений по производству работ, в том числе выполняемых в зимнее время; • потребность в энергетических ресурсах и решения по ее покрытию; • перечень мобильных (инвентарных) зданий и сооружений и устройств с расчетом потребности и обоснованием условий привязки их к участкам строительной площадки; • мероприятия, направленные на обеспечение сохранности и исключение хищения материалов, изделий, конструкций и оборудования на строительной площадке, в зданиях и сооружениях; • мероприятия по защите действующих зданий и сооружений от повреждений, а также природоохранные мероприятия; • технико-экономические показатели, включая объемы и продолжительность выполнения строительно-монтажных работ, а также их себестоимость в сопоставлении со сметной, уровень механизации и затраты труда на 1 м3 объема, 1 м2 площади здания, на единицу физических объемов работ или иной показатель, принятый для определения производительности труда. ППР на выполнение отдельных видов работ должен состоять из календарного плана производства работ по виду работ, строительного генерального плана, технологической карты производства работ с приложением схемы операционного контроля качества, данных о потребности в основных материалах, конструкциях и изделиях, а также используемых машинах, приспособлениях и оснастке и краткой пояснительной записки с необходимыми обоснованиями и технико-экономическими показателями, кроме того, в состав проекта производства геодезических работ следует дополнительно включать: указания о точности и методах производства геодезических работ при создании разбивочной сети здания, сооружения и детальных разбивках, схемы расположения пунктов разбивочной сети, монтажных рисок, маяков и способы их закрепления, конструкции геодезических знаков, а также перечень исполнительной геодезической документации. ППР на подготовительный период строительства должен содержать: а) календарный план производства работ по объекту (виду работ); б) строительный генеральный план с указанием на нем мест расположения временных, в том числе мобильных (инвентарных) зданий, сооружений и устройств, вне- и внутриплощадочных сетей с подводкой их к местам подключения и потребления, а также постоянных объектов, возводимых в подготовительный период для нужд строительства; в) технологические карты; г) графики движения рабочих кадров и основных строительных машин; д) график поступления на строительство необходимых на этот период строительных конструкций, изделий, основных материалов и оборудования; е) схемы размещения знаков для выполнения геодезических построений, измерений, а также указания о необходимой точности и технических средствах геодезического контроля; ж) пояснительную записку. Основные положения по производству строительных и монтажных работ в составе рабочей документации типовых проектов предприятий, зданий и сооружений должны разрабатываться проектной организацией с обоснованием принятых методов организации и технологии выполнения основных видов работ с указаниями по производству работ в зимних условиях, с требованиями по технике безопасности, перечнем рекомендуемой монтажной оснастки, инвентаря и приспособлений. К указанным положениям должны прилагаться: график производства работ с указанием физических объемов работ и затрат труда на их выполнение, схема строительного генерального плана на возведение надземной части здания (сооружения) и краткая пояснительная записка. Основной частью ППР являются технологические карты, в которых указывают способы производства работ, разбивку на захватки, ярусы, размещение машин и пути движения транспорта, последовательность и продолжительность процессов, количество трудовых и материально-технических ресурсов, особенности выполнения работ в зимних условиях и мероприятия техники безопасности. с.л Технологические карты (ТК) определяют порядок выполнения работ комплексными и специализированными бригадами, а карты трудовых процессов (КТП) — порядок выполнения работ звеньями или отдельными рабочими. По составу ТК и КТП аналогичны. Различаются они только степенью детализации. В состав технологических карт входят: • схемы организации работ и рабочих мест, на которых показываются границы частных фронтов, последовательность выполнения, порядок перемещения и расстановка бригад, звеньев, машин, механизмов по общему фронту работ, безопасному ведению работ, требования и порядок осуществления контроля качества и приемки работ и др. • калькуляция трудовых затрат и машинного времени. В пояснительной записке содержатся необходимые расчеты и обоснования принятые при разработке технологической карты. Основными технико-экономическими показателями эффективности строительного производства являются: • стоимость производства, т.е. стоимость работ в целом или единицы строительной продукции, например 1 м3 строительного объема, 1 м2 жилой площади, монтажа 1 т металлических конструкций, руб.; • продолжительность возведения здания (строительных процессов), день или смена; • трудоемкость работ, т. е. общие затраты или затраты труда на единицу строительной продукции, например на 1 м2 жилой площади, 1 м3 строительного объема или 1 м3 кирпичной кладки, чел.-дн. Основные показатели могут быть дополнены частными: затратами времени на единицу строительной продукции; выработки одного рабочего в час, день или год, измеряемой в единицах строительной продукции или рублях и др. Типовые проекты за счет более глубокой проработки проектных решений, детализации проектной документации позволяют внедрять наиболее прогрессивные решения в практику проектирования, строительства и реконструкции объектов. Типовые проекты разрабатываются головными проектными организациями и научно-исследовательскими проектно-технологическими организациями или специальными строительными организациями. В ППР уточняют решения строительного генерального плана (стройгенплана) и календарные сроки строительства. Определяют методы выполнения строительно-монтажных процессов, потребность в материалах, энергетических, технических и трудовых ресурсах, порядок их поступления, а также мероприятия по охране труда, противопожарной защите и контролю качества. Исполнительные календарные графики являются моделью фактической организации работ. Они должны быть подвергнуты всестороннему анализу для оценки принятых решений. Исполнительные календарные графики заменяют многие документы оперативной отчетности, являясь основным документом мастера, прораба, старшего прораба и т.д. 3.2. Виды и параметры потока. Рабочее место, фронт работ. Разбивка на захватки и ярусы Последовательность производства работ обусловлена следующими основными факторами, поэтапное освоение которых в конечном результате приводит к реализации строительного процесса: • пятно застройки — осуществляются государственное оформление, отвод земельного участка под строительство и подготовка архитектурно-планировочного задания; • подготовка площадки — инженерные изыскания, привязка объекта, снос старых строений, перекладка сетей, строительство временных зданий и сооружений; • возведение подземной части; • возведение надземной части; • возведение ограждающих конструкций; • монтаж инженерного оборудования; • внутренние отделочные работы; • монтаж технологического оборудования; • наружные отделочные работы; • благоустройство. Строительство одинаковых зданий может быть организовано последовательным, параллельным или поточным методами (рис. 3.1). Последовательный метод предусматривает, что при возведении отдельного здания каждая следующая работа выполняется только после окончания предыдущей. Следовательно, продолжительность возведения здания равна сумме продолжительностей производства отдельных видов работ: Т= mt. Параллельный метод предусматривает одновременное выполнение ряда работ на отдельном здании. При параллельном методе общая продолжительность возведения отдельного здания равна времени выполнения каждой работы: Т = t, но при этом в m раз (количество работ) возрастает потребность в рабочих для одновременной работы. Поточный метод строительства сочетает в себе достоинства последовательного и параллельного методов и исключает их недостатки. При этом методе общая продолжительность строительства (Т < mt) будет значительно меньше, чем при последовала 5 6m Св т т m з 3 z 2 1 1 t t T=mt 1 11 T t T t T< mt а б m 3 2 1 T=t в T Рис. 3.1. Методы строительства зданий: а — последовательный; б — поточный; в — параллельный; т — количество захваток; 1 — продолжительность работ на одной захватке; Т — продолжительность всего цикла работ или продолжительность возведения всего здания или сооружения тельном методе, но и интенсивность использования рабочих окажется меньше, чем при параллельном методе. Развитие строительного потока графически изображается в виде циклограммы (рис. 3.2). По оси абсцисс откладывается продолжительность работ, по оси ординат — единица строительного объекта (здания, участки, захватки и пр.). Технологический процесс, расчлененный на составляющие процессов, изображается наклонными линиями. Частный поток — это поточно выполненный процесс. Строительный поток — это сочетание ряда частных потоков. Продолжительность частного потока выражается зависимостью t = тк, где т — число захваток; к — ритм или продолжительность частного потока на данной захватке. Закономерность строительного потока имеет следующий вид: Т = к ( т + п - 1), (3.1) СП где т — число захваток; п — число частных потоков, входящих в строительный поток. В качестве захваток могут приниматься одинаковые здания, типовые секции на этаже многоэтажного дома, а при строительстве промышленных зданий — унифицированные типовые секции или пролет цеха между температурными швами. Поточное производство характеризуется равномерным выпуском продукции, определяющим мощность (интенсивность) производства. Интенсивность потока выражается объемом продукции, выпуском ее за единицу времени. Объектные потоки создаются группами специализированных потоков. Их общей продукцией является законченный строительный объект или часть здания (например, крупнопанельный дом). Комплексные потоки — это сочетание объектных потоков, предназначенных для возведения разнотипных зданий и сооружений, объединенных в общий комплекс. Ритмичные строительные потоки характеризуются равенством или кратностью циклов частных потоков, разноритмичные — отсутствием общего ритма, как в частных потоках, так и в каждом из них. Разноритмичные потоки представляют собой общий случай строительного потока, в который включаются здания и сооружения, отличающиеся разными объемами однородных работ на захватках и, следовательно, различной трудоемкостью. Рабочим местом на строительной площадке называется пространство, в пределах которого находятся и перемещаются рабочие, выполняющие ту или иную работу, а также расположены предметы и орудия труда. Предметы труда — материалы, изделия и конструкции, из которых возводят части здания. Орудия труда — инструменты, механизмы и приспособления, с помощью которых возводятся отдельные части здания. т 3 2 1 / / / // // // 1=тк к(п-1) Т=к(т+п-1) Т Рис. 3.2. Циклограмма строительного процесса: к — продолжительность частного потока на одной захватке; п — число частных потоков 6Я Общий фронт работ а I II III б II | I III в Рис. 3.3. Разбивка общего фронта работ: а — общий фронт; б — разбивка общего фронта работ на частные фронты (захватки); в — то же, по высоте на ярусы; / — / / / — захватки Весь объект, на котором находятся рабочие и выполняют определенные виды работ, называется фронтом работ (общий фронт работ). Обычно общий фронт работ разбивается на частные фронта (захватки), на которых в порядке определенной технологической последовательности выполняются те виды работ, которые предусмотрены в проекте (рис. 3.3). В вертикальном направлении фронт работ или захватки разбиваются на ярусы высотой не менее 1,2 м. Принципу организации труда, который связан с расчленением сложного комплексного процесса на простые процессы и выполнение этих процессов рабочими соответствующей квалификации, отвечает звеньевая организация труда. 3.3. Календарное планирование. Методика составления календарного плана Календарные планы или графики являются моделью фактической организации работ и разрабатываются в процессе строительства. При разработке календарных планов работы увязываются во времени и пространстве, определяется система поставки и расходования ресурсов, т.е. разрабатываются варианты конку69 рентоспособных методов организации работ и выбираются наиболее соответствующие конкретным условиям. Календарный план возведения отдельного объекта предусматривает выполнение как общестроительных, так и всех специальных работ. Продолжительность возведения объекта не должна превышать нормативов. Для составления календарного плана используют определенную форму и разрабатывают в следующей последовательности (табл. 3.1). 1. Производится анализ конструктивной схемы здания или сооружения. Устанавливается перечень или наименование работ (формулировка наименования работ должна соответствовать наименованию соответствующей работы по ЕНиРу). Степень детализации номенклатуры зависит от поставленной цели (может быть укрупнено, например, возведение надземной части). Назначается или определяется последовательность выполнения работ. 2. Для каждой работы должна быть выделена отдельная строка, но в случае, например, если несколько рабочих процессов выполняется одной комплексной бригадой в одно и то же время, то они объединяются. Специальные работы в номенклатуре показываются укрупненно, по исполнителям, например санитарно-технические, электромонтажные, при этом нормы затрат труда и стоимости берутся также укрупненно. Таким образом, при составлении номенклатуры работ календарного плана следует учитывать распределение работ не только между бригадами, но и между строительными организациями. Номенклатуру на строительство бытовых помещений следует составлять отдельно. 3. Подсчитываются объемы работ: объем строительно-монтажных работ определяется по рабочим чертежам объекта в единицах измерения, принятых в ЕНиР. 4. Подбираются методы производства работ и выбираются основные строительные машины: при выборе методов производства работ необходимо стремиться к наибольшему охвату работ комплексной механизацией. Применение ручных, не механизированных методов допустимо в тех случаях, когда небольшие объемы работ или невозможно механизировать процесс, но тем не менее необходимо предусматривать средства малой механизации процессов, использование ручного механизированного инструмента и передовых методов труда. 5. Подсчитывается трудоемкость по отдельным видам работ и потребное количество машин. Трудоемкость определяется по формуле Q = Нвп—, 8,2 (3.2) где Q — трудоемкость, чел.-дн; Н вр — норма времени на единицу измерения по ЕНиР, чел.-ч.; V — количество единиц или объем, 70 Наименование работ q s 5 s -ч- Единица измерения Объемы работ Трудоемкость, чел.-см Количество Принятые машины Количество смен в сутки 00 Состав бригад Число рабочих в смену ПродолЛИДСЛЪность работы в днях Год, месяцы. Рабочие дни о\ оо <-- ЧО - «л "3- |а ^ в о <-• \о СП (N - шт., м3, м2 и пр.; 8,2 — количество часов рабочей смены или продолжительность смены при 5-дневной рабочей неделе. 6. Подсчитывается продолжительность выполнения работ, и работы увязываются между собой во времени. Продолжительность определяется по формуле Т = Т7~> (3.3) Nn где Т — продолжительность выполнения работ, ч, смена; Q — трудоемкость, чел.-см.; N — количество смен в сутки; п — состав исполнителей или состав звена или бригады в смену, чел. 7. Строится график производства строительно-монтажных работ. Это наиболее ответственная часть плана. Сроки и продолжительность отдельных видов работ (отдельная строка) в графике наносится чертой (сплошной линией), сверху которой указывается количество рабочих в день, снизу — продолжительность в днях, причем количество параллельных линий показывает количество смен в сутки. Календарный план должен отвечать требованиям равномерной и бесперебойной загрузки рабочих. В процессе составления графика работ необходимо следить за соблюдением равномерного использования рабочих. Для этого по мере составления графика под ним вычерчивается график движения рабочих во времени (общий или по отдельным профессиям) в целом по объекту, что позволяет сразу по мере составления графика корректировать сроки выполнения работ. График строится под календарным планом производства работ соответственно с принятым масштабом времени. Количество рабочих, ежедневно занятых на данном виде работ, и срок выполнения этой работы указываются над линией в календарном плане. Число рабочих, работающих в этот день, суммируется по вертикали, т.е. получается ежедневное потребное число рабочих. Необходимо, чтобы ежедневно число рабочих определенной профессии по возможности сохранялось постоянным. В графиках движения рабочей силы отклонения числа рабочих по профессиям допускается в пределах 10... 15 %. Если колебания больше указанных пределов, то в календарный план вносятся коррективы путем изменения сроков начала и окончания отдельных процессов без нарушения нормальной технологической последовательности работ. Если строительство соответствует поточному, то график движения рабочих должен удовлетворять равенству (3.4) ^ср где К — коэффициент равномерности движения рабочих, в промышленной строительстве К < 1,5, в гражданском К < 2,0; /?тах — 72 максимальное количество рабочих на объекте; R^ — среднее количество рабочих на объекте на всем протяжении строительства. Стремясь получить равномерный график движения рабочих в целом по объекту, не следует нарушать технологическую последовательность выполнения работ. Равномерность графика движения общего количества рабочих (при сохранении постоянного количества их по отдельным профессиям) большого значения не имеет. При строительстве объекта несколькими субподрядными организациями, выполняющими работы ритмично на нескольких объектах, общий график движения рабочих на одном объекте может оказаться и неравномерным. 8. Проверяется правильность составления плана, и вносятся необходимые поправки: если график движения рабочих получается неудовлетворительным, следует исправить (оптимизировать) график производства работ. При изменении сроков начала или окончания выполнения отдельных процессов не должна нарушаться технологическая последовательность выполнения работ. Практика показывает, что линейный график как инструмент управления эффективен лишь в тех случаях, когда отклонения от хода отдельных строительно-монтажных работ незначительны и их можно исправить, не нарушая сроков начала последующих работ. Если отклонения в ходе этих работ ведут к изменению прежде запланированных сроков, то стройность линейных графиков нарушается, а их дальнейшее применение становится уже не целесообразным. Это объясняется тем, что нарушение сроков одних работ задерживает начало других. Поскольку взаимосвязь и взаимозависимость между результатами работ в линейных графиках не отражена, практически невозможно проследить, каким образом отставание работ скажется на выполнении последующих этапов строительства и особенно на сроках ввода в действие отдельных объектов. Следовательно, линейные графики мало пригодны для оперативного управления строительством, кроме того, процесс достижения намеченной цели — процесс динамический, а линейный график — модель статическая, не позволяющая достаточно четко отразить весь ход выполнения строительно-монтажных работ. Исполнительные календарные графики являются моделью фактической организации работ. Они должны подвергаться всестороннему анализу для оценки принятых решений. Это основной документ мастера, прораба, старшего прораба, который заменяет многие документы оперативной отчетности. На основании календарного плана производства работ разрабатываются графики поставки строительных конструкций, изде- Т а б л и ц а 3.2 № п/п Наименование конструкций, материалов, их марка Единица измерения 2 3 1 Сроки поставок Количество Месяцы Дни 4 5 Т а б л и ц а 3.3 № п/п Наименование машин и механизмов 1 2 Марка Единица измерения Количество Срок поставок Срок возвращения 3 4 5 6 лий и других материалов (табл. 3.2), строительных машин, монтажных и захватных приспособлений (табл. 3.3). 3.4. Расчет состава комплексной бригады На монтаже конструкций могут работать как специализированные, так и комплексные бригады. Процесс монтажа строительных конструкций состоит из нескольких операций, выполняемых исполнителями различного профиля и квалификации (например, монтажники, сварщики, плотники, бетонщики для заделки стыков, изолировщики). Работу исполнителей можно организовать отдельными звеньями и совместить ее во времени и пространстве при составлении календарного плана. В строительстве за наименьшую единицу времени планирования принята смена. По технологическим и другим причинам не всегда возможно выделить рабочее место для отдельного звена на смену. Составляются и почасовые графики, но соблюсти их на практике очень сложно, поэтому чаще всего организуются бригады из исполнителей различного профиля — комплексные бригады. Продолжительность производства комплекса работ, выполняемых бригадой в частном случае, равна продолжительности работы ведущего монтажного средства. В монтажном процессе ведущим звеном являются монтажники, и по времени их работы — количеству машиносмен — устанавливается время работы сварщиков, бетонщиков и др. В случае, когда п-й монтажный кран устанавливает несколько различных конструкций с различными звеньями в соответствии с ЕНиР, при формировании для него комплексной бригады расчет состава среднего монтажного звена /Vcp монт, чел., производится по формуле jу у с р 'moht _ H Q ^ о Д/' где — суммарная трудоемкость работы монтажников при установке всех конструкций, монтируемых п-м краном, чел.-дн., = (?кол + 0 п . б + Q c x . ; суммарное количество машиносмен требуемое для установки этих конструкций, ^ М = Мкол + n + Л/п.б + М„.п. Так как бригада комплексная, то в нее включаются рабочие, выполняющие работы по сварке и заделке стыков, заливке швов и т.д. Эти рабочие должны выполнить свою работу за тоже количество смен, что и ведущее звено монтажников, т.е. ^,Ммаш_см. Зная трудоемкость работ, например сварщиков, 7VCB, или изолировщиков, УУИ30Л, можно подсчитать, какое примерное количество рабочих данного профиля необходимо включить в бригаду, чел.: маш.-см Ы изол - X @изол ST М ' маш.-см К /туч ' где Х а » — суммарная трудоемкость работы сварщиков (изолировщиков), чел.-дн; ^Д/ м а ш _см — суммарное количество машиносмен, требуемое для установки тех конструкций, где выполняются сварочные и изолировочные работы. Возможно, что количество человек в звене получается нецелое число. Округлив это число в большую или меньшую сторону, мы получим либо недогруженных, либо перегруженных работой рабочих, а в ряде случаев становятся не выполнимыми требования минимального звена по ЕНиР (например, при заделке стыков должны работать в соответствии с нормами два человека). Количественный состав звена можно определять с учетом перевыполнения принятых норм до 20 %. В состав комплексного звена рекомендуется включать рабочих, владеющих смежным специальностями. При двухсменной работе комплексная бригада состоит из двух звеньев: одно работает в первую смену, другое — во вторую. Двухпс сменная работа позволяет изменять численный состав звеньев первой и второй смен, оставляя неизменным общий состав комплексной бригады. Увеличение количественного состава первой смены позволяет, например, производить бетонные работы только в этой смене. 3.5. Виды и назначение стройгенплана Строительный генеральный план — это общий план площадки строительства, на котором показываются строящиеся объекты, существующие здания и сооружения, постоянные и временные дороги, инвентарные здания, склады, крановые пути, площадки укрупнительной сборки, инженерные сети снабжения объектов. Основанием для разработки стройгенплана служит генеральный план (генплан) строящегося здания, сооружения или комплекса. Различаются общеплощадочный стройгенплан, охватывающий территорию всей строительной площадки (микрорайона, строящегося предприятия), и объектный, включающий в себя только территорию, необходимую для возведения отдельного здания или сооружения. Общеплощадочный стройгенплан входит в состав ПОС и представляет собой план строительства всего комплекса объектов и размещения на строительной площадке временных зданий и сооружений, постоянных и временных коммуникаций. Он разрабатывается проектной организацией для генерального подрядчика. Общеплощадочный стройгенплан может разрабатываться для подготовительного и основного периодов строительства и как вариант основного периода строительства с выделением объектов, сооружаемых в подготовительный период. Стройгенплан выполняется в том же масштабе, что и генплан, с приведением на нем экспликации постоянных и временных зданий. В пояснительной записке даются все необходимые расчеты и технико-экономические обоснования к строй генплану, в том числе расчет потребности в воде, энергетических ресурсах на периоды строительства и эксплуатации. Объектный стройгенплан входит составной частью в ППР, разрабатывается со значительно большей степенью детализации и проектируется строительной организацией. На объектном стройгенплане уточняются и детализируются решения, принятые на площадочном стройгенплане. Объектный стройгенплан может разрабатываться для нескольких стадий строительства: подготовительный; производства работ нулевого цикла; на монтажный цикл; отделочные, кровельные и прочие работы. Назначение стройгенпланов — разработка и осуществление наиболее эффективной модели организации строительной плоП£. щадки, обеспечивающей наилучшие условия для высокопроизводительного труда работающих, оптимальную механизацию строительно-монтажных процессов, эффективное использование строительно-монтажных машин и транспортных средств, соблюдение требований охраны труда. 3.6. Технико-экономическое сравнение вариантов производства монтажных работ Варианты проекта организации строительства с различной продолжительностью строительства и разным распределением капитальных вложений должны сравниваться между собой и с нормативными сроками строительства. Оценка фактора времени производится в стоимостной форме. Если сокращение строительства по продолжительности вызывает дополнительные капитальные вложения в основные производственные фонды строительных организаций, то эффект от сокращения продолжительности строительства должен быть уменьшен на величину этих вложений с учетом нормативного коэффициента эффективности. При сравнении вариантов ПОС в случае строительства во вновь осваиваемых районах наряду с основными производственными фондами следует учитывать также дополнительную потребность в непроизводственных основных фондах: жилых зданиях, зданиях для коммунальных служб или учреждений культурно-бытового назначения и т.д. При сокращении продолжительности строительства производственных объектов по сравнению с действующими нормами, если оно предусмотрено в ПОС и согласовано по времени с вводом в действие смежных производств, учитывается эффект от досрочного использования основных производственных фондов, вводимого в действие предприятия. Основными показателями для экономической оценки вариантов ПОС или ППР с одинаковой продолжительностью строительства является себестоимость строительно-монтажных работ и стоимость основных и оборотных производственных фондов строительных организаций. При сравнении вариантов ППР достаточно учесть изменение только тех статей затрат, которые зависят от принятых вариантов. Сравнение производится по формуле Э = (С, -С2)+Еи(К1-К2), (3.8) где Э — экономический эффект; С, - С2 — разница в себестоимости строительно-монтажных работ сравниваемых вариантов; Е„ — 77 нормативный коэффициент экономической эффективности; К\ К2 — разница в стоимости основных и оборотных производственных фондов (машин, оборудования, механизмов и т.д.) сравниваемых вариантов. Контрольные вопросы 1. Что собой представляет технологическая карта? 2. В чем отличие технологической карты от карты трудовых процессов? 3. Какими методами может быть организовано строительство одинаковых зданий? 4. В чем заключается последовательный метод возведения зданий или сооружений? 5. Чем является календарный график или план для производства строительно-монтажных работ? 6. По какой формуле определяется трудоемкость работ? 7. Что собой представляет строительный генеральный план? 8. Для чего выполняется технико-экономическое сравнение вариантов производства работ? Гл а в а 4 ТРАНСПОРТИРОВАНИЕ, СКЛАДИРОВАНИЕ, ПРИЕМКА И ХРАНЕНИЕ ЭЛЕМЕНТОВ И КОНСТРУКЦИЙ Технико-экономические показатели строительства в значительной степени зависят от транспортных процессов. Они существенно влияют на качество производственно-технологической комплектации объектов, а следовательно, и на равномерность и эффективность производства строительно-монтажных работ. Как показывают исследования, около 10 % рабочего времени монтажники простаивают из-за несогласованности монтажных и транспортных процессов, затраты на транспорт составляют примерно 20 % от себестоимости монтажа. 4.1. Виды перевозок, транспортные средства Виды перевозок зависят от ряда технико-экономических факторов (расстояния перевозки, типа и характера грузов, рельефа местности, наличия дорог, водных путей и т.д.) и могут быть специализированными (с использованием одного вида транспорта) или смешанным (автомобильно-железнодорожными, автомобильно-воздушными и т.п.). Выбор вида перевозок связан с технико-экономическими обоснованиями. Интенсивность перевозок строительных грузов характеризуется понятиями «грузооборот» и «грузопоток». Грузооборот — это общая интенсивность перевоз™ грузов, т, со складов на объект или с объекта на объект за определенный промежуток времени, а грузопоток — интенсивность перевозки грузов, т, по определенному участку транспортного пути в единицу времени. Транспорт на строительстве в зависимости от расположения дорог по отношению к строительно-монтажной площадке подразделяется на внешний и внутрипостроечный. Внешний транспорт соединяет строительную площадку с общей сетью железнодорожных и автомобильных дорог, морскими и речными причалами и предприятиями строительной индустрии. Внутрипостроечный транспорт обеспечивает перевозки грузов на площадке строительства. Грузы по внешним и внутрипостроечным путям перевозятся, как правило, средствами специализированных транспортных организаций или собственными транспортными средствами. Интен79 сивность перевозок отражает темпы производства строительномонтажных работ. В строительстве используются практически все виды современного транспорта: железнодорожный, автомобильный, водный, воздушный, канатно-подвесной, пневматический и др. Наиболее массовым видом транспорта в жилищно-гражданском строительстве является автомобильный, в промышленном — железнодорожный. Водный транспорт используется при удобном расположении завода-изготовителя и строительной площадки по отношению к водным магистралям, авиационный транспорт (главным образом, вертолеты) — при строительстве в труднодоступных районах. Перевозка сборных конструкций автомобильным транспортом экономически целесообразна при доставке их на расстояния до 200 км. Наиболее распространенным видом транспорта для перевозки строительных грузов по безрельсовым дорогам служит автомобильный и тракторный транспорт. Тракторный транспорт применяется значительно реже, чем автомобильный. Он используется, главным образом, в тех случаях, когда по экономическим соображениям устройство автомобильных дорог не является целесообразным или когда использование тракторного транспорта более эффективно (вывозка леса с участков лесоразработок, перевозка грузов по бездорожью и т.д.). Для тракторов устраиваются тракторные пути, затраты на которые значительно ниже, чем на строительство автомобильных дорог. К автомобильному транспорту для перевозки строительных грузов относятся различные виды автомобилей общего и специализированного назначения, автомобильные тягачи, прицепы, полуприцепы, контейнеровозы и т.п. К категории автомобилей общего назначения относятся грузовые автомобили с кузовом в виде открытой платформы с бортами, автомобили с повышенной проходимостью и автомобилитягачи, оборудованные седельным сцепным устройством для работы с прицепами, полуприцепами и роспусками. Автомобилисамосвалы используются для перевозки камня, щебня, песка, грунта и других материалов, не повреждающихся при разгрузке сбрасыванием. В качестве подвижного состава для перевозки грузов по железным дорогам нормальной колеи используются платформы, саморазгружающиеся платформы, полувагоны, трейлеры, крытые вагоны, цистерны для перевозки жидких грузов и специальные транспортные средства (для перевозки цемента, битума и др.). Для перевозки грузов по узкоколейным дорогам применяются различного вида вагонетки и платформы. 80 При перевозке конструкций важно соблюдение условий, обеспечивающих безопасность и сохранность конструкций, для чего необходимо выполнение следующих мероприятий: • надежно укреплять конструкции, предохраняя их от падения, смещения, взаимных ударов с учетом ветровых и динамических нагрузок; • предусматривать возможность разгрузки отдельных элементов конструкций с транспортных средств без нарушения устойчивости остальных; • располагать конструкции на транспортных средствах с опиранием их на две поперечные прокладки; • укладывать железобетонные конструкции строповочными петлями вверх (при отсутствии других указаний по погрузке); • симметричные элементы, не имеющие строповочных петель, укладывать в соответствии с имеющимися на них заводскими знаками (например, надписью «вверх»). При перевозке конструкций по внутрипостроечным путям, габарит грузов может быть увеличен при соответствующем согласовании при разработке ППР. Ответственность за правильность укладки изделий, обеспечение безопасных способов погрузки, качество изделий несет завод-изготовитель. На отгруженные изделия завод выдает паспорт, при этом в сопроводительных документах делается пометка о правильности укладки и крепления деталей на транспортных средствах. Сборные железобетонные конструкции перевозятся следующим образом: • колонны и балки — на автомашинах с полуприцепами-роспусками, оборудованными опорами-гребенками, свободно поворачивающимися вокруг вертикальной оси; за один рейс транспортируются от одной до четырех колонн; • фермы пролетом до 30 м — на фермовозах, оборудованных инвентарным креплением; фермовозы бывают либо корзинного типа (фермы устанавливаются внутри), либо упорного (фермы прижимаются к конструкциям фермовоза); • плиты перекрытия и покрытия — на бортовых автомашинах, автомашинах с прицепами и полуприцепами-тяжеловозами; плиты укладываются с прокладками в два и более рядов по высоте в зависимости от их массы и грузоподъемности транспортных средств; • стеновые панели — на специальных полуприцепах-панелевозах в вертикальном положении (панелевозы оборудуются захватами, упорами, растяжками, упругими прокладками, предотвращающими разрушение отделочного покрытия); • объемные элементы — на платформах и трейлерах. Сборные конструкции должны доставляться в соответствии с графиками комплектации монтажных работ, которые составля81 ются с учетом последовательности монтажа элементов на монтажном участке. Потребность в транспортных средствах, необходимых для перевозки конструкций под монтаж, определяется по формуле ры n ™ = 1L!at' (4л) где Мф.ср — количество траспортных средста; Рм р — объем монтажных работ, т или шт.; П э — эксплуатационная производительность автотранспортной единицы в смену, т или шт.; А — число смен работы транспорта в сутки; Т — продолжительность монтажного периода или завоза, дн. При монтаже конструкций непосредственно с транпортных средств работа транспорта должна быть согласована с работами по монтажу. В этом случае потребность в транспортных средствах определяется по формуле Т ^тр.ср — ji 1 ^м (4.2) где Гц — продолжительность транспортного цикла, ч; Тм — продолжительность монтажа элементов, доставляемых за один рейс, без одного (после подъема последнего элемента транспортная единица освобождается), ч. Продолжительность транспортного цикла определяется по формуле T n = t n + y + ~ + tw, "г (4.3) "п а при челночном способе завоза конструкций под монтаж на прицепах — "г "п где tn — время погрузки, ч; /м — время, необходимое на монтаж элементов (без одного), привезенных за один рейс, ч; S — дальность рейса, км; VT, Vn — скорость движения транспортных средств в груженом и порожнем состоянии соответственно (20...25 км/ч), км/ч; th t4 — продолжительность смены для прицепов на заводе и монтажной площадке (примерно 0,2), ч. При перевозке конструкций под монтаж с транспортных средств составляются монтажно-транспортные графики. 82 При производстве монтажных работ в одну смену элементы конструкций следует доставлять во вторую смену, а при двухсменном монтаже — в третью. 4.2. Комплектация, пакетизация и контейнеризация Комплектация строительно-монтажных объектов всеми видами материальных ресурсов — это организационная форма снабжения, подчиняющая систему снабжения строгому технологическому ритму поточного индустриального строительства. Созданные в строительных подразделениях отделы и управления комплектации должны осуществлять материально-техническое обеспечение строительства, повышая степень строительной готовности поступающей на объект продукции путем выполнения всех технически и экономически обоснованных подготовительных операций централизованно на предприятиях строительной индустрии или в специализированных цехах. Отделы и управления комплектации выступают как потребители выделяемых фондов и как поставщики всех материалов и изделий непосредственно на строительную площадку в нужное время, в необходимом количестве, на заранее определенный объем и в готовом для производства работ виде. Пакетированием называется объединение мелкоштучных грузов в укрупненные партии, осуществляемое с помощью поддонов. Поддон вместе с находящейся на нем укрупненной партией мелкоштучного груза называется пакетом. Комплексное обеспечение объекта материальными ресурсами должно осуществляться в условиях согласованности работы строительных организаций и предприятий-поставщиков по схеме: поставщик — база комплектации — объект. Время доставки комплектов материалов и изделий на строящиеся здания определяется ППР. Как контейнерный, так и пакетный способы перевозок имеют ряд преимуществ (например, ускорение погрузо-разгрузочных операций) по сравнению с перевозкой мелкоштучных грузов обычным способом, т. е. без укрупнения. При перевозках мелких деталей навалом трудоемкость погрузо-разгрузочных работ составляет 10,8 чел.-ч на 1 т груза, а при перевозке этого же груза в пакетах и контейнерах — 3,4 чел.-ч. Преимущества пакетирования грузов при перевозке по сравнению с контейнерным способом заключаются прежде всего в относительно малом весе, простоте и дешевизне поддонов. Кроме того, возврат поддонов значительно проще, чем контейнеров, так как на площади, которую занимает пакет, сформированный на поддоне, можно доставить обратно пять-шесть плоских поддонов. 83 Между тем порожний универсальный контейнер занимает столько же места на автомобиле, сколько и контейнер с грузом. При хранении пакетированного груза внутренняя емкость складских помещений используется лучше, чем при хранении груза непакетированного или в контейнерах. Кроме того, пакетирование грузов является необходимой предпосылкой для автоматизации погрузо-разгрузочных работ при перевозке грузов. Недостаток пакетного способа — отсутствие надежной защиты груза при его перевозке в пакетированном виде на открытом подвижном составе. Контейнером называется инвентарное многооборотное съемное приспособление (емкость) для бестарной перевозки грузов. Контейнеры подразделяются на два вида: универсальные и специальные. Универсальными называют контейнеры, предназначенные для перевозки разнообразных мелкоштучных грузов. Специальными считаются контейнеры, предназначенные для перевозки какого-то определенного вида грузов или небольшой группы грузов. На рис. 4.1 —4.4 представлены специализированные групповые контейнеры для перевозки конструкций и штучных материалов. Рис. 4.1. Контейнер грузоподъемностью 1 100 кг для подъема 40 рулонов кровельных материалов: а — вид сбоку; б — вид с торцовой части; в — вид сверху 84 «7 ft—i Г = € т = = = т 1 1 m a 2400 Рис. 4.2. Контейнер грузоподъемностью 3 220 кг для перевозки и монтажа четырех балконных плит Для перевозок контейнеров применяются бортовые автомобили, прицепы, полуприцепы и специализированные полуприцепы-контейнеры. Погрузка и разгрузка контейнеров может осуществляться с помощью крановых механизмов, установленных на платформе полуприцепа или с помощью пневмо- или гидроподъемника, поднимающего контейнер на высоту, достаточную для установки его на подставные опоры. Рациональной формой транспортирования является перевозка сборных конструкций и других строительных материалов и деталей в контейнерах на специализированных и саморазгружающихся транспортных средствах: значительно снижаются транспорт- 1 360 450 Рис. 4.3. Контейнер для оконного стекла Рис. 4.4. Контейнер для стеновых панелей: 1 — тавровая балка; 2 — амортизатор; 3 — отверстия; 4 — прокладка; 5 — боковая стойка; 6 — винтовой зажим; 7 — петля; 8 — шарнирный упор ные расходы и себестоимость строительства зданий и сооружений. Использование саморазгружающихся автомобилей позволит снизить потребность в автокранах, а также сократить число такелажников и грузчиков в связи с оборудованием таких машин дистанционным управлением. 4.3. Приемка конструкций Приемка материальных ресурсов на складах — одна из важнейших операций в процессе снабжения строительства — производится и оформляется в установленном порядке лицами, ответственными за приемку и хранение изделий. Приемщик до разгрузки изделий с транспортных средств должен их осмотреть, проверить сохранность формы изделий, внешний вид, соответствие типов и комплектности изделий монтажно-транспортному графику и принять эти изделия по паспорту (свидетельству того, что изделия изготовлены в соответствие с проектом и действующими ГОСТами) от сопровождающего лица. Конструкции несущего каркаса ответственных сооружений и фундаментов под тяжелое оборудование, фермы и балки длиной 86 18 м и более, а также объемные блоки зданий проверяются поштучно, все остальные конструкции — выборочно в соответствии с требованиями стандарта или технических условий. 4.4. Складирование конструкций Складское хозяйство должно обеспечивать бесперебойную комплектацию строительных объектов, количественную и качественную сохранность материалов, конструкций, изделий и оборудования. Склады сборных конструкций в зависимости от принятой организации монтажа и объемов работ могут быть центральными и приобъектными. Центральные склады устраиваются в случае значительной удаленности поставщиков и необходимости создания определенных запасов конструкций в условиях большого количества объектов, а также при необходимости укрупнения конструкций, габариты которых допускают последующую перевозку транспортными средствами. На центральных складах конструкции разгружаются, сортируются по объектам и маркам, а иногда подготавливаются к монтажу. Для механизации работ на центральных складах используются главным образом козловые, самоходные стреловые или башенные краны. Площадки складов должны иметь достаточное количество дорог, погрузочных площадок, складской инвентарь для укладки и хранения, доставляемых на склад элементов (кассеты, гребенки, подкладки, прокладки) и соответствующее освещение. Между штабелями оставляются проходы шириной не менее 1 м и проезды, ширина которых зависит от габаритов транспортных и погрузочных средств. Приобъектные склады устраиваются непосредственно на строительно-монтажной площадке. Они состоят из открытых складских площадок в зоне действия монтажных механизмов и небольших кладовых для материалов закрытого хранения. В зависимости от конструктивных решений, методов строительства и эксплуатации различают временные инвентарные склады, предназначенные для однократного использования, и инвентарные, рассчитанные на многократную перебазировку для использования их на различных объектах. Строительство неинвентарных складов осуществляется только в порядке исключения, так как оно экономически невыгодно. Выполнение основных складских работ производится в определенной последовательности: выгрузка, приемка с транспортот ных средств поступающих грузов; сортировка, размещение и хранение, отпуск материалов и изделий на производство (объект). Технологический процесс работы на складах должен проводиться четко, без дублирующих операций, при наименьших затратах, без потерь и повреждений материалов и изделий. На приобъектных складах элементы разгружаются только на заранее предусмотренные площадки или в зоны складирования, определенные проектом производства работ. Места складирования элементов сборных конструкций не должны находиться в рабочей зоне монтажного крана и не должны приближаться к дороге или крану ближе, чем на 1 м. При выборе места складирования учитывается последовательность монтажа конструкций. Элементы разгружаются с помощью автомобильных или самоходных стреловых кранов, при этом использование кранов, участвующих в процессе монтажа, нежелательно. Количество необходимых для выполнения складских работ кранов устанавливаются исходя из сменной их производительности и интенсивности погрузо-разгрузочных операций. Элементы на складах хранятся в положении, близком к проектному положению, наиболее тяжелые элементы — ближе к путям крана. Оптимальной организацией строительства является такая организация, при которой объем хранимых материалов и конструкций и время их пребывания на приобъектных складах сводятся к минимуму, необходимому для бесперебойной организации работ на строительной площадке. В пределах монтажной площадки таким требованиям отвечает организация сборки зданий и сооружений с транспортных средств, при которой на объекте складируются только вспомогательные материалы. 4.5. Укладка конструкций при хранении на складах Сборные конструкции хранятся в штабелях; в пролетах одноэтажных зданий элементы, как правило, раскладываются непосредственно у места монтажа. Приобъектные склады в основном обслуживаются теми же кранами, которыми монтируются конструкции зданий. Для каждого вида конструкций отводится место, определенное с таким расчетом, чтобы на транспортирование до рабочих мест затрачивалось как можно меньше труда и времени. Также размещаются и места приема и перегрузки раствора или бетонной смеси. ос 50min У//////У//7///. ///////, 1/4/ Рис. 4.5. Складирование железобетонных конструкций: а — фундаментных блоков; б — блоков стен подвалов и перемычек Зоны складирования материалов (по их видам) отделяют одну от другой сквозными проходами шириной не менее 1 м. В каждой зоне материалы и изделия укладываются в штабеля по маркам, которые размещаются с интервалом 0,7 м. Железобетонные и бетонные детали и блоки располагаются так, чтобы их заводская маркировка была видна со стороны прохода или проезда, монтажные петли изделий были обращены кверху и чтобы их удобно было стропить при погрузке. Высота штабеля не должна превышать для стальных конструкций 1,5 м, сборных железобетонных — 2,5 м. Железобетонные изделия укладываются следующим образом: фундаментные блоки и блоки стен подвала — в штабеля с прокладками до четырех рядов общей высотой до 2,25 м (рис. 4.5); тяжелые колонны — в один ряд в горизонтальном положении (рис. 4.6, а)\ более легкие — в несколько рядов с прокладками в положении, удобном для последующего их подъема (рис. 4.6, б); подкрановые балки (рис. 4.6, в)\ подстропильные балки (рис. 4.6, г); стропильные фермы — в вертикальном или наклонном положении в кассеты (рис. 4.6, д), подстропильные балки (рис. 4.6, е); стеновые и перегородочные панели — в кассеты (рис. 4.6, ж); плиты перекрытия — в штабеля высотой не более 2,5 м; балки и ригели — в положении на ребро или в штабеля высотой до 2 м (рис. 4.6, з). Стальные конструкции складируются в штабеля высотой не более 1,5 м. Балочные конструкции (прокатные и составные) при горизонтальном положении стенок устанавливаются на подкладки и прокладки, расположенные через 3...4 м (рис. 4.7, а). Двухстеночные элементы из прокатных профилей размещают горизонтальными рядами с вертикальным расположением стенок на двух подкладках (рис. 4.7, б), одностеночные балочные конструк89 ции с вертикальным расположением стенок — перекрестными рядами на подкладках (рис. 4.7, в). Фермы и балки высотой более 0,6 м ставятся вертикально или слегка наклонно к вертикальным упорам с прокладками между конструкциями (рис. 4.7, г). Свальцованные листы оставляются в заводской упаковке или их располагают в вертикальном положении на подкладках (рис. 4.7, д). Рис. 4.6. С к л а д и р о в а н и е железобетонных к о н с т р у к ц и й п р о м ы ш л е н н ы х зданий: а — тяжелых колонн; б — более легких колонн; в — подкрановых балок; г — подстропильных балок; д — стропильных ферм; е — стропильных балок; ж — стеновых панелей; з — ригелей 90 gin Ш дзп t±3r 1ШГ тшг 3 000...4 ООО Д ППП П П 'и п Т п п п п п п п п п K>>>>>>>>>>>>>>-^3 8 ООО... 10 ООО IIIIIIIIIII I Г I 3 IIIIIIIIIIIII IIIIIIIIIIIII тдтаг 3—4 ряда ш ш •Ш Рис. 4.7. Складирование стальных конструкций: а — балок и колонн плашмя; б — двухстеночных элементов; в — балок в вертикальном положении; г — фермы в полунаклонном положении; д — свальцованных листов Контрольные вопросы 1. Какие транспортные средства применяют для доставки сборных конструкций? 2. Какими способами транспортируют сборные конструкции? 3. Чем приобъектные склады отличаются от центральных? 91 4. Каковы преимущества контейнерного способа перевозки по сравнению с перевозкой грузов способом пакетирования? 5. Каким образом производят приемку конструкций? 6. Почему необходимо соблюдать правила складирования? 7. Каковы основные требования к складированию стальных конструкций? 8. В каких случаях укрупнительную сборку производят на стационарных площадках, непосредственно у мест монтажа? Гл а в а 5 КОМПЛЕКСНЫЙ ПРОЦЕСС МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ Монтаж строительных конструкций представляет собой сложный комплекс связанных между собой процессов и является комплексно-механизированным процессом поточной сборки зданий и сооружений из элементов и конструктивных узлов заводского изготовления. Монтажный процесс состоит из подготовительных, основных и вспомогательных процессов. Подготовительные процессы — транспортирование, складирование и укрупнительная сборка. Основные процессы — подготовка к подъему конструкций, выверка и временное закрепление, замоноличивание стыков, швов, антикоррозийная защита сварных соединений и конструкций. Вспомогательные процессы — обслуживание, ремонт различных приспособлений, оснастки, установка якорей, испытание грузозахватных приспособлений и кранов и пр. 5.1. Методы и способы монтажа строительных конструкций Методы монтажа строительных конструкций предопределяют последовательность сборки зданий и сооружений и способы установки конструкций в проектное положение. Выбор метода монтажа зависит от объемно-планировочных и конструктивных решений зданий, а также от конкретных условий строительства. Организационные методы определяют направление монтажа, последовательность установки конструкций и характер подачи их к подъемному механизму (рис. 5.1). При продольном направлении монтажа кран перемещается вдоль пролетов, а конструкции Последовательно монтируются в каждом из них. При поперечном направлении монтаж ведется поперек здания. Конструкции устанавливаются поочередно сначала в первых секциях всех пролетов, а затем — в последующих. Комбинированный продольно-поперечный метод представляет собой сочетание двух предыдущих. При круглом, овальном или многоугольном очертании здания в плане используется кольце93 Рис. 5.1. Схема организации монтажа вой метод, предполагающий ведение работ по ходу часовой стрелки либо наоборот. Вертикальное направление монтажа применяется при возведении высотных зданий, а горизонтальное — для линейно-протяженных зданий и сооружений. Очередность монтажа назначается с учетом требований устойчивости конструкций в процессе выполняемых работ. Раздельный (дифференцированный) метод предусматривает последовательную установку однотипных конструкций в пределах всего здания или отдельной захватки и только после этого установку конструкций другого типа одним или несколькими кранами. Например, сначала монтируются колонны по всему зданию, затем подкрановые балки, а после этого — элементы покрытия. Применение раздельного метода целесообразно при больших объемах строительства и при монтаже одноэтажных промышленных зданий с железобетонным каркасом, где на последовательность монтажа конструкций влияет необходимость замоноличивания стыков между колоннами и фундаментами. Комплексный метод предполагает последовательный монтаж всех разнотипных конструкций в пределах каждой монтажной ячейки (одной или нескольких) за одну проходку крана. Например, сначала устанавливаются четыре колонны, затем последовательно две подкрановые балки, две фермы и элементы покрытия. Преимущество этого метода заключается в возможности освободить фронт для ведения последующих работ, например навески стенового ограждения, устройства кровли и монтажа технологического оборудования. Этот метод применяется при монтаже многоэтажных зданий, а также одноэтажных промышленных зданий тяжелого типа, например мартеновских цехов. Q4 Комбинированный метод предусматривает сочетание двух предыдущих, т.е. одна часть конструкций устанавливается раздельным методом, а другая — комплексным. Например, колонны и подкрановые балки ведутся раздельным (дифференцированным) методом, а конструкции шатра покрытия — комплексным. В зависимости от организации подачи конструкции под монтаж различают следующие методы: монтаж с предварительной раскладкой конструкций у места монтажа с приобъектного склада (рис. 5.2, а), транспортных средств (рис. 5.2, б) или конвейерной линии. Подача конструкций под монтаж может осуществляться с транспортных средств (с колес), транспортное средство устанавливается в зоне действия крана. Этот метод позволяет исключить предварительную раскладку элементов, т. е. разгрузка совмещается с монтажом. Разновидностью этого метода является подача конструкций с конвейерной линии, на которой поочередно осуществляется ряд операций по укрупнению. Предварительная раскладка элементов у мест монтажа выполняется обычно при возведении одноэтажных промышленных зданий или, например, когда элементы находятся на приобъектном складе или предварительно укрупняются, оснащаются и подготавливаются к установке на специально отведенной площадке. Методы выполнения монтажных операций зависят от степени укрупнения конструкций перед подъемом. Монтаж из отдельных Рис. 5.2. Схемы организации монтажных работ: а — с приобъектного склада; б — с транспортных средств; / — склад конструкций; 2— транспортирование конструкций; 3 — разгрузка с транспортных средств; 4 — стреловой кран; 5 — кассета для хранения конструкций; 6 — башенный кран; 7 — монтируемый элемент QS отправочных марок (россыпью) производится в случаях, если их вес близок к грузоподъемности применяемого механизма или если из-за малого количества элементов укрупнение оказывается экономически нецелесообразным. В зависимости от степени укрупнения существуют следующие методы монтажа: мелкоэлементный, поэлементный, блочный и целыми сооружениями (рис. 5.3). При поэлементном и мелкоэлементном монтаже последовательно устанавливаются конструктивные элементы или отдельные их части: колонны, балки, фермы. Эти методы широко распространены при монтаже зданий из сборных железобетонных элементов. Эффективность монтажа возрастает, если он ведется блоками конструкций, которые включают в себя два или несколько элементов, или конструктивно-технологическими блоками, состоящими из строительных элементов и определенного оборудования (электрического, механического и др.), или целыми сооружениями, заключающийся в сборке их на земле с последующим подъемом и установкой в проектное положение. При блочном монтаже конструкции до подъема укрупняются в блоки (плоские, пространственные, блоки полной готовности и т.п.) массой 40...60 т и более на сборочных конвейерах. Технологические блоки до подъема оснащаются технологическим оборудованием (системы вентиляции, пылеудаления, освещения). Степень укрупнения в блоки зависит от грузоподъемности монтажных машин. При таком методе монтажа сокращаются количество подъемов, объем работ, выполняемых на высоте, трудоемкость и сроки работ. Этим методом монтируются покрытия промышленных зданий. Монтаж целыми сооружениями — наиболее совершенная форма блочного монтажа. При этом методе сооружение укрупняется до полной монтажной готовности на земле и в проектное положение поднимается целиком собранным. Этот метод монтажа сопряжен с большими затратами на устройство временных стендов. Применяется такой метод при монтаже инженерных сооружений малой Рис. 5.3. Схемы методов монтажа в зависимости от степени укрупнения 96 2 I 1 1 CZ• ( 3A A ? ЗА A С 7 t ^ П HL r\ 1 I -1 \ C L 2 a мхШи' л 1 |l—inn ' Jf t Рис. 5.4. Способы монтажа: а — наращиванием; б — подращиванием; в — подъемом со сложным перемещением в пространстве; г — поворотом; д — поворотом со скольжением; е — надвижкой; ж — вертикальным перемещением; 1 — начальная стадия монтажа; 2 — промежуточная стадия монтажа; 3 — завершающая стадия монтажа площади опирания: дымовых труб, радиомачт, опор линий электропередач. Монтаж отдельных конструкций решает более узкие задачи технологического характера в зависимости от конкретных условий строительной площадки, размеров конструкций, применяемых монтажных машин и оснащения. Способы монтажа отличаются технологическими приемами при возведении зданий и сооружений тем или иным методом. При этом учитываются конкретные условия строительной площадки, размеры конструкций, используемые монтажные машины и механизмы. Известны следующие способы монтажа конструкций: наращиванием, подращиванием, подъемом со сложным перемещением в пространстве; поворотом; поворотом со скольжением; надвижкой и вертикальным перемещением (рис. 5.4). 97 При монтаже наращиванием вышележащие элементы конструкций последовательно устанавливаются на ранее смонтированные. При этом высота подъема крюка должна быть больше высоты подъема монтируемой конструкции. Сущность способа подращиванием заключается в том, что вначале на земле у места монтажа собирается верхняя часть сооружения и поднимается на уровень, несколько превышающий высоту нижележащего элемента. Затем на освобожденное место подводится следующая от верха часть сооружения и она соединяется с ранее поднятой и установленной. Монтаж ведется чаще всего с помощью двух кранов, мачт или шевров. При этом грузоподъемность монтажного механизма должна быть больше массы всех блоков конструкции, кроме нижнего блока. Этот метод применяется в основном при монтаже башен, высоких резервуаров и в некоторых случаях и при возведении зданий. При монтаже способом подъема со сложным перемещением в пространстве монтируемая конструкция или ее часть поднимается, перемещается и опускается на проектную отметку. Высота подъема крюка крана при монтаже этим способом должна быть больше высоты здания. При монтаже способом поворота конструкция в процессе ее подъема опирается на заранее подготовленное основание. Поворот происходит относительно грани обирания или шарнира, закрепленного на опоре. По мере подъема нижняя часть остается на месте, а верх постепенно занимает нужное положение. Этот способ применяется для монтажа тяжелых колонн, мачт, труб, опор и т.п. Для монтажа применяются краны, мачты, шевро и т.п. При монтаже способом поворота со скольжением нижний конец конструкции опирается на опорную тележку, оборудованную шарниром. В процессе перевода конструкции из горизонтального положения в вертикальное нижний конец конструкции вместе с тележкой перемещается к месту ее установки. При этом конструкция совершает поступательное передвижение, а кран остается на месте. При монтаже способом надвижки предварительно в стороне от места монтажа собираются укрупненные блоки или сооружения целиком и с помощью специальных устройств их перемещают к месту установки. Этот метод используется при монтаже покрытий промышленных зданий, пролетных строений мостов и т.п. Применение метода надвижкой позволяет значительно сократить сроки строительства и затраты труда. Сущность способа вертикального подъема заключается в том, что конструкции поднимаются и устанавливаются на опоры без перемещения по горизонтали. Для подъема используются подъемники (ленточные или гидравлические), монтажные мачты и порталы. 98 Вертикальный подъем выполняется в следующей последовательности. После подъема конструкции на заданную отметку под нее подводится опора, и после достижения необходимой прочности в стыке монтируемый элемент опускается на проектную отметку. В зависимости от приемов наводки монтируемых элементов на опоры (проектные отметки) и применяемых при этом технических средств различаются следующие способы монтажа: свободный, ограниченно свободный, ограниченный и принудительный. При свободном способе, наиболее распространенном, конструкции устанавливаются на опору при ее свободном перемещении без использования каких-либо устройств, ограничивающих ее положение. Точность установки конструкций зависит от опыта монтажников: сначала точность проверяется визуально, а затем с помощью геодезических приборов. При ограниченно свободном методе, также широко распространенном, применяются несложные приспособления для облегчения наводки, частично ограничивающие перемещение монтируемых конструкций в одном или нескольких направлениях (ориентиры, фиксаторы, ловители и т.п.). Ограниченный метод связан с использованием различных кондукторных устройств, препятствующих смещению монтируемых элементов во всех направлениях. Принудительный метод требует необходимой точности изготовления устанавливаемых элементов и соответствующих конструкции опорных узлов. Требуемая точность достигается благодаря дополнительным приспособлениям и кондукторам. Разновидностью принудительного метода является безвыверочный метод, например колонны, подкрановые балки устанавливаются на заранее выверенные опорные поверхности. Контроль точности установки может быть визуальным (отвес и т.п.) и инструментальным (теодолит, нивелир и т.п.). 5.2. Укрупнительная сборка конструкций Укрупнительная сборка конструкций производится на сборочных площадках, оборудованных стендами или кондукторами, позволяющими закреплять конструкции и осуществлять их выверку и рихтовку в процессе сборки, конвейерных линиях, переставных или передвижных стендах. На площадках собираются однотипные или разнотипные элементы, на стендах — конструкции только одного типа. Сборные площадки для укрупнительной сборки располагаются в монтажной зоне крана или при центральных складах, а конвейерные линии и стенды — вблизи объектов. 99 Колонны укрупняются в горизонтальном положении на стендах или стендах-кондукторах, большепролетные (пролетом 30 и 36 м) стропильные фермы из двух полуферм — в вертикальном положении на стендах или в кассетах. Стенды для укрупнения одиночных ферм пролетом до 36 м (рис. 5.5) состоят из кондуктора 4, роликовой опоры 5 и струбцины 2. На кондукторе элементы полуферм приводятся в проектное положение по длине и высоте. С помощью струбцин соединяются элементы полуферм 1 по верхнему поясу и крепятся растяжки 3, удерживающие ферму в вертикальном положении (рис. 5.5, а). При сборке в кассетах с парными стойками полуфермы устанавливаются на три опоры: две по краям и одну на месте стыка. В нижнем положении полуфермы закрепляются прижимными винтами (рис. 5.5, б). Выверенные полуфермы в стыках поясов соединяются стальными накладками. Затем заделываются стыки: нижний пояс бетонируется бетонной смесью или раствором, а зазор верхнего пояса — зачеканивается жестким цементно-песчаным раствором. 1 Рис. 5.5. Укрупнительная сборка ферм: а — на стенде; б — в кассетах с парными стойками; 1 — полуферма; 2 — струбцина; 3 — место для крепления растяжки; 4 — кондуктор; 5— роликовые опоры; 6 — парные стойки 100 Рис. 5.6. У к р у п н е н н ы й блок конструкции п о к р ы т и я : / — кран; 2 — укрупненный блок; 3 — траверса; 4 — стропильная металлическая ферма; 5 — колонна Блоки конструкций покрытия, укрупняемые на стенде, состоят из двух ферм, соединенных между собой временными или постоянными связями, или из всех элементов конструкций покрытия на одну ячейку здания, например укрупненного блока с одной металлической фермой (рис. 5.6). Технологические блоки до подъема частично оснащаются коммуникациями и технологическим оборудованием. Объем и характер укрупнительной сборки зависит от параметров монтажных кранов, транспортных средств, конструктивных особенностей монтируемого здания или сооружения, а также экономической эффективности монтажа зданий укрупненными монтажными единицами. При монтаже зданий укрупненными единицами сокращается продолжительность и трудоемкость работ, полнее используются грузоподъемные механизмы, сокращается объем верхолазных работ, так как основные сборочные работы выполняются на уровне земли. 101 5.3. Подготовка конструкций к монтажу и их строповка Подготовка конструкций к монтажу заключается в определении пригодности ее по внешнему виду, очистке элемента, проверке размеров и нанесение разметочных рисок. При внешнем осмотре железобетонных конструкций выявляется наличие сколов бетона и трещин, наплывов бетона в штрабах, гнездах для монтажных петель, закладных деталей, ржавчины в местах стыков исправность арматурных каркасов и надежность монтажных петель, а также комплектность деталей монтажных конструкций. Элементы с дефектами, превышающими допуски, исправляются и идут под монтаж либо отбраковываются. В процессе подготовки все конструкции очищаются от грязи, снега, наледи; особенно тщательно очищаются стыковые поверхности. Металлические закладные детали очищают от ржавчины. Соответствие фактических размеров элемента проектным проверяется в зависимости от размеров детали металлическим метром или рулеткой. Для часто повторяющихся элементов используются шаблоны. Одновременно с проверкой размеров наносятся недостающие риски, необходимые для установки элемента. После выполнения этих операций конструкции обстраиваются и оснащаются необходимыми монтажными приспособлениями (подмости, лестницы), а также приспособлениями для временного крепления (оттяжки, распорки). Одновременно с подготовкой конструкций к монтажу подготавливаются места для их установки. При этом очищаются места опирания, наличие рисок и сколов, деформаций, ржавчины на закладных деталях и арматурных выпусках в зоне стыкования. Проверяются отметки мест опирания вышележащих конструкций и в случае необходимости доводятся до требуемого уровня (подливкой бетона или установкой стальных накладок). В состав подготовительных операций входит также подготовка захватных приспособлений к подъему конструкций и проверка их технического состояния. Строповка элементов — это операция по креплению конструкций и других грузов к крюку подъемного механизма. Грузоподъемное устройство закрепляется на крюке крана согласно указаниям технологической карты проекта производства работ. В технологической карте показаны места строповки, расположение центра тяжести конструкции, способ захвата, конструкция стропа и его основные размеры, способ расстроповки и т.д. От правильного выбора стропа зависят не только безопасность производства работ, но и производительность труда на монтажных работах, точность монтажа элементов и всего сооружения в целом. 102 Рис. 5.7. Схемы строповки за м о н т а ж н ы е петли: а — блок фундамента; б — балка; в — стеновая панель; г — плита; 1 — конструкция; 2 — ветвь стропа Захват конструкций с помощью того или иного приспособления производится в целях их подъема и подачи к месту установки. Для строповки сборных конструкций применяются грузозахватные устройства в виде гибких стропов, траверс, механических и вакуумных захватов. В зависимости от типа и конструктивных 1000 Рис. 5.8. С т р о п о в к а ш т ы р е в ы м и захватами за отверстия в конструкции: а — с дистанционным управлением; б — без дистанционного управления; 1 — выдвижной штырь; 2 — канат; 3 — траверса; 4 — колонна 103 Рис. 5.9. Схема строповки в обхват о б в я з о ч н ы м и стропами: а — металлической балки концевыми стропами; б — верхнего пояса фермы концевыми стропами; в — колонны облегченным стропом; г — балки облегченным стропом; 1 — строп; 2 — конструкция; 3 — подкладки; 4 — полуавтоматический замок; 5 — траверса особенностей монтируемого элемента, а также имеющихся приспособлений используются такие методы, как в обхват (колонны, балки), за петли (плиты покрытий), с помощью специальных захватов и т.д. Грузозахватные устройства должны обеспечивать удобные, быстрые и безопасные захваты, установку конструкций в проектное положение и их последующую расстроповку (с земли или непосредственно из кабины машиниста). Большинство железобетонных конструкций стропуются за монтажные петли (рис. 5.7), закладываемые в бетон при изготовлении изделий. При этом используются одно-, двух- и многоветвевые стропы. Крюк подъемного приспособления должен свободно заходить в зев петли и заводиться с внешней стороны элемента в сторону его центра тяжести. При отсутствии монтажных петель элементы стропуются захватами через отверстия в конструкции (рис. 5.8), подхватом снизу конструкции за ее выступающие части, в обхват обвязочными стропами (рис. 5.9) или с помощью фрикционных захватов (рис. 5.10). Рис. 5.10. Строповка конструкций захватами: а — подхватами снизу; б — за выступающие части клещевым захватом; в — то же, фрикционным захватом; 1 — консоли; 2 — траверса; 3 — конструкция; 4 — элементы захвата; 5 — прижимы захвата 1П« 5.4. Установка и обеспечение устойчивости конструкции в процессе монтажа Сборные железобетонные конструкции устанавливаются с учетом их специфических особенностей: вес сборных железобетонных конструкций превышает в три-четыре раза вес аналогичных металлических конструкций; часто отсутствуют детали, фиксирующие проектное положение узлов и стыков; прочность элементов при их различном положении неодинакова. Монтаж железобетонных конструкций каждого вышележащего этажа (яруса) должен вестись после окончательного закрепления всех несущих конструкций нижележащего этажа (яруса) и приобретения бетоном необходимой прочности стыков, указанной в проекте, а при отсутствии такого указания — не менее 70 % проектной. Строительные и специальные работы на смонтированных конструкциях можно вести только после окончательного закрепления этих конструкций. При установке сборных фундаментов нанесенные на них риски осей совмещаются с ориентирами на основаниях или же используется геодезический инструмент. При монтаже колонн оси нижней части колонны совмещаются с рисками разбивочных осей, расположенных на фундаментах, или с рисками осей ранее смонтированных конструкций. Верхняя часть колонны выверяется по двум взаимно перпендикулярным направлениям относительно разбивочных осей. Фиксация проектного положения колонн обеспечивается при использовании пространственных кондукторов. Временное закрепление колонн в стаканах фундаментов выполняется при помощи клиновых вкладышей, клиньев или кондукторов, которые снимаются после постоянного закрепления колонн и монтажа связевых элементов. Установка конструкций на колонны, опирающиеся на фундаменты стаканного типа, допускается только после достижения бетоном прочности не менее 70 % проектной или прочности, указанной в проекте. Фермы, балки, плиты, панели устанавливаются в проектное положение по рискам, упорам, штырям либо по фиксирующим устройствам, входящим в комплект конструкций. При монтаже конструкций, имеющих выпуски арматуры в стыках, должна быть обеспечена их соосность с выпусками арматуры в конструкциях, к которым они примыкают. Плиты покрытия (перекрытия) укладываются на фермы или ригели (балки) так, чтобы концы их имели равные площадки для опирания. Порядок укладки поит по фермам или балкам должен обеспечивать устойчивость конструкций в процессе монтажа и возможность приварки плит к фермам (ригелям) в предусмотрен108 ных проектом местах (не менее чем в трех углах плиты). Укладка плит перекрытий в пределах каждого этажа разрешается только после закрепления несущих конструкций постоянными или временными креплениями, обеспечивающими восприятие монтажных нагрузок. Установка панелей стен начинается после монтажа и закрепления конструкций каркаса здания. Очередность их установки указывается вППР. Положение панелей стен по высоте определяется маяками или рисками высотных отметок. Постоянное крепление панелей к колоннам производится сразу после установки каждой панели. Каркасы многопролетных и многоэтажных зданий и зданий значительной протяженности возводятся пространственно-жесткими блоками (пролеты, части каркаса в пределах температурного блока, этажа) с комплектной установкой и закреплением всех элементов конструкции каждого блока. Продольная устойчивость смонтированной части здания достигается установкой вертикальных связей по колоннам, жестким соединением подстропильных ферм с колоннами. Поперечная устойчивость здания создается креплением колонн с фундаментами, жестким сопряжением стропильных ферм с колоннами и установкой горизонтальных связей между фермами. В каркасах многоэтажных зданий колонны раскрепляются ригелями, связями, распорными плитами, диафрагмами жесткости, а также стеновыми панелями и кирпичной кладкой. Устойчивость конструкций во время монтажа обеспечивается временными и постоянными креплениями. 5.5. Выверка и временное закрепление конструкций Одним из важнейших процессов монтажа строительных конструкций является выверка и временное закрепление элементов в проектное положение. Временное закрепление производится в том случае, когда монтируемый элемент, установленный в проектное положение, не обладает достаточной собственной устойчивостью. Для обеспечения устойчивости применяются специальные монтажные приспособления, часто являющиеся одновременно и приспособлениями для выверки. Для выверки и временного закрепления колонн применяются инвентарные клиновые вкладыши, клинья (железобетонные, металлические, деревянные), домкратные устройства, а также разного вида кондукторы. В процессе выверки должна быть обеспечена устойчивость конструкции под действием собственной массы, монтажных и ветровых нагрузок. Визуальная выверка производитI m ся с помощью различных измерительных приспособлений: стальных рулеток, линеек, шаблонов, а также с помощью геодезических приборов: нивелиры, теодолиты, лазерные приборы. Отклонения смонтированных конструкций от их проектного положения не должны превышать допусков, приведенных в строительных нормах и правилах. Сложность выверки конструкции во многом определяется методом ее установки. При свободном методе монтажа ориентирование и установка конструкции достигается совместными действиями монтажников и движением крана. Положение конструкции корректируется с помощью подкосов, струбцин, расчалок, одиночных кондукторов, связывающих устанавливаемую конструкцию с ранее установленными. Точность установки конструкции в целом зависит от квалификации монтажников. При ограниченно-свободном методе монтажа перемещение конструкции ограничено одним или нескольким и направлениями. Для этого используются упоры, фиксаторы, групповые приспособления (кондукторы). При выверке конструкции контролируются ее положение по высоте, смещение относительно проектного места установки в двух направлениях, поворот относительно вертикальной оси, наклон вертикальной оси в двух направлениях. 5.6. Геодезическое обеспечение точности возведения зданий и сооружений Основой точности возведения здания является комплекс геодезических разбивочных работ, часть из которых относится к работам подготовительного периода, а часть — осуществляется непосредственно во время возведения здания. В него входят: • создание разбивочного геодезического плана с закреплением осей на здании; • перенос по вертикали основных разбивочных осей на перекрытие каждого этажа; • разбивка на перекрытии каждого монтируемого этажа промежуточных и вспомогательных осей; • определение монтажного горизонта на этажах; • составление исполнительной поэтажной схемы. До начала возведения надземной части на цоколе и перекрытии над подвалом размечаются оси, наносятся (обычно краской) отметки, отмечаются дополнительно места взаимного пересечения этих осей. Каждая ось переносится на здание дважды, из одной и другой закрепленной на местности осевой точки. 1 Г>0 Количество переносимых основных осей зависит от конструктивных особенностей здания. Для крупнопанельных зданий переносят поперечные оси по границе захваток и одну крайнюю продольную ось. В каркасных зданиях выносят все продольные и поперечные оси. Монтажный горизонт на каждом этаже определяется с помощью нивелира. В каркасных зданиях нивелируют опорные поверхности оголовков колонн, консоли для укладки подкрановых балок, в крупнопанельных — поверхность панелей и плит перекрытий в местах установки панелей наружных и внутренних стен. За монтажный горизонт принимается отметка наивысшей точки. Уровень монтажного горизонта подготавливается путем устройства маяков. Для зданий протяженностью менее 100 м устанавливается один монтажный горизонт, а при большей протяженности единый горизонт принимается на участке между деформационными швами. Геодезический контроль вертикальности стеновых панелей и блоков, колонн высотой до 5 м, подкрановых балок и стропильных ферм осуществляют с помощью рейки-отвеса. Контроль более высоких колонн осуществляется с помощью двух теодолитов во взаимно перпендикулярных плоскостях, с помощью которых проецируют верхнюю осевую риску на уровень низа колонны. Установку низа колонн производят по рискам разбивочных осей или относительно осей нижележащих колонн. После проверки вертикальности ряда колонн нивелируют верхние плоскости их консолей и торцов, которые являются опорами для ригелей, балок и ферм. На каждом этапе монтажных работ выполняется исполнительная геодезическая схема, которая документально фиксирует положение смонтированных конструкций относительно разбивочных осей. Это позволяет учитывать накопление погрешностей и проводить корректировку положения конструкций при монтаже вышележащих этажей. Для геодезических работ применяют лазерную технику: лазеры-теодолиты, нивелиры, приборы вертикального проецирования, дальномеры. Принцип применения лазерных систем для выполнения разбивочных работ при монтаже многоэтажных зданий заключается в размещении на уровне цокольного этажа специального отражателя и ряда подобных отражателей по пути направляемого движения лазерного луча. Использование лазерной техники существенно упрощает контроль качества монтажных работ. Точность проецирования лазерным лучом не зависит от расстояния и позволяет получать точные результаты по сравнению с существующими геодезическими приборами. 109 5.7. Стыки и соединения железобетонных конструкций Замоноличивание стыков сборных железобетонных конструкций является составной частью основного монтажного процесса. Его выполнение непосредственно зависит от процесса установки конструкций и в то же время оказывает на него влияние, так как возможность установки элементов очередного яруса определяется достигнутой прочностью стыковых соединений. Стыки и швы замоноличиваются раствором или бетонной смесью после выверки установки элементов конструкций, приемки сварных соединений и выполнения антикоррозийной защиты стальных закладных деталей и выпусков арматурных стержней, а также промывки поверхности бетона соединяемых частей конструкций. Стыки, воспринимающие расчетные усилия, замоноличиваются бетонной или растворной смесью более высокой марки, чем бетон стыкуемых элементов (на 20 % и более). Стыки, не воспринимающие расчетные усилия, заполняются бетоном марки 150 или раствором марки 100 и выше. Бетонная или растворная смесь подается в стык под давлением механизированным способом или вручную. Заполнение стыков бетоном или раствором производится при помощи пневмонагнетателей, комплексных пневматических установок, работающих по принципу торкретирования, плунжерных или винтовых растворонасосов и цемент-пушек (только для растворов) и другого оборудования. Заполнение полости стыка колонн подвижным раствором под давлением производится методом инъецирования в специальную опалубку с помощью смесителя-инъектора, ручным насосом или растворонасосом с помощью компрессора в опалубку. Для заделки стыков сборных железобетонных элементов применяется инвентарная металлическая опалубка. Замоноличенные стыки в период твердения бетона (раствора) предохраняются от удара, сотрясений, воздействия прямых солнечных лучей. Для создания влажного режима твердения бетона замоноличенные стыки укрываются опилками или мешковиной и систематически увлажняются в течение При монтаже наружных стеновых панелей в вертикальные и горизонтальные стыки закладываются уплотняющие эластичные прокладки из пороизола или других подобных материалов. Сварка монтажных соединений производится либо на стендах (стеллажах) в процессе укрупнительной сборки конструкций, либо в проектном положении. Сварка стыков и узлов железобетонных конструкций в проектном положении выполняется после времен110 ного закрепления монтируемых элементов и подготовки соединений под сварку. Сварка арматуры в стыках железобетонных конструкций в зависимости от пространственного положения стержней и швов, диаметра свариваемых стержней и типа соединений бывает нескольких видов: полуавтоматическая ванная под флюсом (стыковые вертикальные и горизонтальные соединения), полуавтоматическая дуговая и ручная дуговая (стыковые) и нахлесточные вертикальные и горизонтальные соединения. Сборные железобетонные конструкции поставляются на строительную площадку с закладными деталями и выпусками арматурных стержней, защищенными антикоррозийным покрытием на заводах. В условиях строительной площадки защитные покрытия наносятся лишь на сварные швы и на отдельные места покрытий закладных деталей, поврежденных при сварке, а также доводится толщина защитного покрытия до проектной величины. Антикоррозийная защита сварных соединений железобетонных конструкций производится нанесением на стальные закладные детали, соединения арматуры в стыках и детали крепления ограждающих конструкций металлических, полимерных или комбинированных покрытий; металло-полимерных или металлолакокрасочных. Антикоррозийные покрытия наносятся несколькими способами: цинковые — газопламенным напылением; цинко-лакокрасочные — нанесением цинкового подслоя, по которому лакокрасочные материалы наносятся пистолетами-краскораспылителями или вручную. Протекторные грунты наносятся кистью вручную. При газопламенном способе напыления антикоррозийных покрытий применяются порошки цинка, цинкоаллюминиевого сплава или полимеров (полиэтилен, полипропилен и др.). При электрометаллизации используется цинковая проволока диаметром 1,5 и 2 мм или проволоку из цинкоаллюминиевого сплава. Для нанесения антикоррозийного покрытия способом газопламенного напыления используются универсальные передвижные агрегаты газопламенного напыления порошковых материалов. Для нанесения антикоррозийного покрытия способом электрометаллизации применяются электрометаллизаторы, принцип работы которых основан на том, что две проволоки, находящиеся иод током, при соприкосновении расплавляются электрической дугой, а капли металла распыляются струей сжатого воздуха. Антикоррозийное покрытие наносится после сварки элементов или подготовки поверхностей, не допуская перерывов продолжительностью более 4 ч. Перед нанесением покрытия поверхность очищается от шлака, жирных пятен, загрязнений и влаги. В зимнее время поверхность прогревается. После нанесения покрытия проверяется прочность сцепления его с основанием, тол111 щину покрытия, наличие или отсутствие вспучивания и трещин. Для долговечности цинкового покрытия или протекторного грунта поверх них может наноситься слой битумного лака. Контрольные вопросы 1. Какие существуют методы монтажа в зависимости от приемов наводки монтируемых элементов? 2. Какие известны методы монтажа в зависимости от степени укрупнения? 3. Где производят укрупнительную сборку конструкций? 4. В чем заключается подготовка конструкций к монтажу? 5. Какие приспособления применяют для выверки временного и временного закрепления колонн? 6. Для чего необходимо антикоррозийное покрытие стыков и соединений? 7. Какими способами подают в стык бетонную или растворную смесь? 8. Как достигают и обеспечивают продольную устойчивость смонтированной части многопролетного и многоэтажного здания? Гл а в а 6 ГРУЗОПОДЪЕМНЫЕ МАШИНЫ Монтажные работы выполняются комплексно-механизированным способом, в котором грузоподъемные машины используются для выполнения практически всех работ, составляющий монтажный процесс. В зависимости от вида выполняемых работ машины подразделяются на монтажные, используемые для выполнения основных операций монтажа, подъема и установки конструкции в проектное положение, и вспомогательные машины и механизмы, используемые на подготовительных и вспомогательных работах, разгрузке, укрупнительной сборке, заделке стыков и т.д. 115 6.1. Разновидности монтажных машин По конструкции грузоподъемные краны подразделяются на три группы: стрелового типа, мостового типа и краны с несущими канатами. По возможности перемещения краны подразделяются на стационарные, приставные, самоподъемные, переставные, передвижные, самоходные и прицепные. Наиболее распространенными являются башенные передвижные краны и стреловые самоходные краны. Передвижные краны, в свою очередь, подразделяются по конструкции ходовых устройств на рельсовые, железнодорожные, плавучие, шагающие. Помимо общей классификации по основным признакам краны внутри каждого вида подразделяются на более мелкие подгруппы по степени поворота, конструкции грузозахватного органа и рабочего оборудования. По степени поворота краны бывают полноповоротными, неполноповоротными, неповоротными. Основными грузозахватным органом в кранах являются крюки основного и вспомогательного подъемов. В кранах специального назначения грузозахватными органами могут служить спецтраверсы, электромагниты и т.п. Рабочим оборудованием стреловых кранов являются основные и дополнительные стрелы, управляемые и неуправляемые гуськи, башенно-стреловое оборудование. Стационарные монтажные машины по зоне монтажа ограничены радиусом действия с одной стоянки крана, т.е. монтаж ведется в строго зафиксированном пространстве. При перемещении со стоянки на стоянку кран полностью или частично демонтируется. К стационарным машинам относятся: монтажные стрелы, шевры, мачтово-стреловые краны, ленточные и тросовые подъемники, приставные краны и др. Передвижные машины подразделяются на ограниченно-мобильные и мобильные. Ограниченно-мобильные машины позволяют вести работы в зоне, ширина которой определяется радиусом их действия, а длина — величиной пути для их перемещения, т.е. зона действия машины ограничена рельсовыми путями или другими условиями. Такие машины способны перемещаться со стоянки на стоянку в пределах зоны монтажа, практически не вызывая перерыва в работе. По необходимости для увеличения зоны их действия прерываются монтажные работы, демонтируется машина, перекладывается рельсовый путь, монтируется машина на новом месте и только после этого продолжаются монтажные работы. При перемещении машины с объекта на объект проводятся аналогичные действия. К ограниченно-мобильным монтажным машинам относятся: самоходные башенные краны, портальные, козловые, железнодорожные, крышевые и кабельные краны, передвижные жестконогие стреловые краны и др. Мобильные монтажные машины практически не имеют ограничения зоны работы (ограничения, если нет дорог, топь и т.п.). Их просто и легко перемещать с одной стоянки на другую, с одного объекта на другой. К ним относятся самоходные стреловые краны на гусеничном и пневмоколесном ходу, автомобильные, тракторные краны, вертолеты. Специальные монтажные машины составляют специфическую группу, основным признаком которой является специальное технологическое назначение этих машин, т.е. машины для выполнения узкоспециальных работ. Это самоподъемные, ползучие и переставные краны (используются для монтажа высотных башен, градирен, труб), трубоукладчики, укладчики бордюрного камня, гидравлические подъемники. Для подъема и установки конструкций в проектное положение применяются краны, мачты, шевры, подъемники, такелажное оборудование. Монтажные краны кроме необходимых основных параметров (грузоподъемность, длина стрелы, вылет и высота подъема крюка) должны обладать достаточно малой скоростью опускания груза (0,2... 3 м/мин), обеспечивающей плавную посадку конструкций на место и предотвращающей повреждение их от удара. Изменение скоростей может быть ступенчатым или плавным. Монтажные краны должны отличаться относительной простотой перебазировки, быстротой приведения их в рабочее состоим яние и их демонтажа. В группу монтажных кранов входят башенные, самоходные стреловые, автомобильные, козловые и специальные краны. Башенные краны используются для массового жилищного строительства (выпускаются краны грузоподъемностью до 10 т, с высотой подъема крюка до 66 м и вылетом — до 25 м); для промышленного строительства — (грузоподъемностью 20...75 т с максимальной высотой подъема крюка 116 м и вылетом 50 м). Башенный кран (рис. 6.1) состоит из вертикально расположенной башни 4, стрелы 2, устройства для подъема груза и изменения вылета 117 Рис. 6.1. Башенный кран: / — противовес; 2— стрела; 3— кабина; 4— башня; 5— поворотная платформа; 6 — ходовое устройство стрелы, расположенного на опорно-поворотной платформе 5, ходового устройства 6 и противовеса 1. Машинист управляет механизмами крана из кабины 3, находящейся, как правило, в верхней части башни. По конструкции башни бывают поворотные и неповоротные. Краны с поворотной башней могут монтировать здания различной этажности при весе элементов 4...25 т (например, кран КБ-402 — 8... 25 т; КБ-502 — до 10 т). По возможности перемещения башенные краны подразделяются на передвижные, приставные, стационарные и самоподъемные (рис. 6.2). Вращение стрелы у кранов с неповоротной стрелой поворот стрелы обеспечивается поворотным устройством, расположенным в верхней части башни. Достоинством таких кранов является большая грузоподъемность (более 10 т), большой вылет и высота подъема, а также возможность переоборудования их в приставные краны. По расположению противовеса башенные краны бывают с верхним и нижним противовесом. В кранах с поворотной башней груз находится внизу, а с неповоротной башней и в приставных кранах — вверху. Передвижные башенные краны перемещаются по специальным рельсовым путям и могут работать не только на прямолинейных участках, но и криволинейных. Краны оснащаются такими автоматическими устройствами, как ограничители грузоподъемности (автоматически отключается электропитание крана при превышении грузоподъемности на 15%), поворота (когда огра- 118 Рис. 6.2. Виды башенных кранов: а — передвижные; б — приставные; в — стационарные; г — самоподъемные ничивается радиус поворота), концевыми выключателями передвижения (кран автоматически останавливается при достижении им скоб-ограничителей), индикаторы ветровой нагрузки, а также дистанционным управлением (машинист-монтажник крана находится около монтируемого элемента). С помощью башенных кранов монтажные элементы поднимают и подают к месту установки путем поворота стрелы или башни, изменением вылета крюка или путем маневра при перемещении по путям. В процессе монтажных работ отдельные операции могут совмещаться. Приставные и стационарные башенные краны используются для строительства высотных зданий. Выпускаются грузоподъемностью до 10 т, с вылетом крюка до 40 м и высотой его подъема до 150 м. Кран устанавливается почти вплотную к зданию и крепится к элементам здания с помощью специальных связей, присоединенных к башне (рис. 6.2, в). Стационарные краны устанавливаются на бетонный фундамент и крепятся к нему с помощью анкерных болтов. Стационарные краны имеют вылет крюка порядка 50 м и грузоподъемность 4... 12,5 т. При монтаже сооружений и зданий ограниченных размеров в плане (многоэтажные здания, трубчатые мачты и т.п.) применяются приставные (грузоподъемностью 10... 130 т) и самоподъемные башенные краны (грузоподъемностью 3,5... 10 т, длиной стрелы 20...38 м и высотой подъема крюка до 110 м). При этом необходимо, чтобы площадь монтажа, приходящаяся на один кран, была вполне достаточной для полной загрузки крана без его перемещения. Самоподъемные краны (рис. 6.2, г, 6.3) крепятся к возводимому сооружению, и вверх кран перемещается по мере возведения здания за счет подращивания башни с помощью собственных механизмов. Самоходные стреловые краны используются для монтажных работ при строительстве практически всех зданий: гражданских, промышленных, энергетических и других, а также для выполнения погрузо-разгрузочных работ. Важными эксплуатационными качествами являются большая маневренность и независимость передвижения как в пределах строительной площадки, так и между объектами; возможность использования на различных видах работ; минимальные затраты по монтажу и демонтажу самой машины и подготовке площадки для ее эксплуатации. Для увеличения вылета и высоты подъема стандартные стрелы кранов оснащаются дополнительными вставками и гуськами. В башенно-стреловых кранах основную стрелу используют в качестве башни, а крюк длиной до 40 м — в качестве горизонтальный стрелы. В зависимости от типа ходового устройства краны подразделяются на автомобильные, пневмоколесные, на специальных шас- Рис. 6.3. С а м о п о д ъ е м н ы й кран (монтаж трубчатой мачты): 1 — возводимая трубчатая мачта; 2 — места крепления крана; 3 — полиспаст крана; 4 — кран си автомобильного типа и короткобазовом шасси с механическим, электрическим и гидравлическим приводами. Автомобильные краны на базе автомобильных шасси выпускаются грузоподъемности 4... 16 т. Они состоят из нижней рамы, смонтированной на шасси автомобиля, поворотной платформы и стрелового оборудования и снабжены выносными опорами (аутригерами). При работе крана с выносными опорами сначала устанавливается кран в исходное положение, а затем устанавливаются выносные опоры на деревянные подкладки, за счет чего площадь опирания выносных опор на грунт становится больше. При работе без опор грузоподъемность автомобильных кранов уменьшается на 60...80% (рис. 6.4). Пневмоколесные краны имеют ходовое устройство в виде специального шасси, ширина которого больше, чем у автомобильных кранов. За счет этого пневмоколесные краны более устойчивы, чем автомобильные краны. Появляется возможность повысить грузоподъемность при работе без выносных опор. Пневмоколесные краны (рис. 6.5) имеют грузоподъемность до 100 т. Для увеличения вылета стрелы они могут быть оснащены гуськом (управляемым и неуправляемым). Скорость их передвижения 8...25 км/ч, поэтому на большие расстояния краны транспортируются тягачами, трейлерами и по железной дороге. Гусеничные краны выпускаются в башенно-стреловом исполнении. Они имеют высокую проходимость (относительно небольшое давление на грунт) и устойчивость, что при значительных размерах опорной базы позволяет движение крана с грузом на крюке. В пределах строительной площадки кран перемещается своим ходом, а с объекта на объект транспортируется на трейлерах или железнодорожном транспорте. Для увеличения вылета стрелы гусеничные краны оборудуются гуськами, имеющими свой полиспаст. Грузоподъемность крана в этом случае уменьшается за счет увеличения вылета стрелы. При использовании гуська появляется возможность, не изменяя вылета стрелы, монтировать более тяжелые элементы (фермы, балки) на меньшем вылете (на крюке стрелы), а легкие элементы (плиты, фонари) — большем вылете (на крюке гуська). Козловые краны используются при погрузо-разгрузочных работах на складах, а также для монтажа большой протяженности и / Рис. 6.4. Автомобильный кран: шасси; 2 — стрела; 3 — выносные опоры (аутригеры); 4 — поворотная часть; 5 — кабина управления а Рис. 6.5. Пневмоколесный кран: а — оснащение основной стрелой (/), неуправляемым гуськом ( / / ) и башенностреловым оборудованием (III); б — кран со стрелой в транспортном положении прямоугольных в плане объектов и выпускаются грузоподъемностью до 50 т, пролетом 15...45 м и более. Они имеют постоянную грузоподъемность в пределах всей длины ригеля. Козловой кран (рис. 6.6) состоит из двух опор (ног), одна из которых жестко соединена с ригелем 4. Сверху ригеля устанавли1 лл вается грузовая тележка 3. Опоры крана закрепляются на ходовых тележках 6. Кабина управления обычно находится на жесткой опоре крана. У козловых кранов достаточно просто за счет изменения пролета ригеля, удлинения или укорачивания опор изменяются грузовые характеристики. Вертолеты совершенно обособленная группа монтажных машин используются в сложных условиях строительной площадки, труднодоступных районах, при реконструкции сооружений в условиях действующих предприятий. Монтажные вертолеты оборудуются внешней подвеской, представляющей собой канатную систему со стропами для закрепления груза и специальными ловителями. Подъемники — грузоподъемные машины, предназначенные для подъема и спуска строительных материалов и людей с помощью грузонесущих органов, перемещающихся по вертикальным направляющим. Подъемники классифицируются: • по назначению — на грузовые и пассажирские; • способу установки — на свободно стоящие и приставные; • конструкции направляющих — на мачтовые и шахтные; • виду приводного органа — на канатные и реечные; • степени подвижности — на стационарные и передвижные. При монтаже используются чаще всего мачтовые подъемники (рис. 6.7). Они состоят из мачты 3, опорной рамы 2, грузовой платформы 5, лебедки с электродвигателем и пусковой аппаратуры. По мачте 3 на четырех катках перемещается грузовая каретка устройства для подачи грузов в оконные проемы. При высоте подъема до 9 м используются свободно стоящие мачтовые подъемники, а при большей высоте подъема мачта подъемника крепится к стене здания (см. рис. 6.7). Рис. 6.6. Козловой кран: / — жесткая опора (опорная нога); 2 — лестница; 3 — грузовая тележка; 4 — ригель; 5 — шарнирная опора; 6 — ходовые тележки 121 Рис. 6.7. Мачтовые подъемники: а — грузовой; б — грузопассажирский; 1 — колесо; 2— опорная рама; 3 — мачта; 4 — блок грузового каната; 5 — грузовая платформа; 6 — здание; 7— крепление мачты к зданию; 8 — площадка; 9 — кабина; 10 — ограждение На строительстве зданий выше 14 этажей применяются грузопассажирские подъемники грузоподъемностью до 1 200 кг. Основные параметры подъемника: грузоподъемность, высота подъема, скорость подъема, расстояние перемещения груза по горизонтали. 122 Монтажные мачты (рис. 6.8) используют для подъема в проектное положение технологического оборудования, блоков структурного покрытия и др. Монтажная мачта представляет собой трубчатую или решетчатую стойку — ствол 4, к оголовку которого крепится полиспаст 7 и установленную в вертикальном или наклонном положении, удерживаемую системой расчалок 6. Количество расчалок должно быть не менее трех. Монтажные мачты оснащаются одним или несколькими полиспастами 7, подвешенными к оголовку 5. Верхние и нижние секции имеют отводные блоки 3 для направления тягового каната 2. Монтажные мачты опираются на бетонные фундаменты или стальные опоры. Мачты небольшой грузоподъемности опираются на 5 Рис. 6.8. Монтажные мачты: а — трубчатая; б — решетчатая; 1 — опорный стальной лист; 2 — канат на лебедку; 3 — отводной блок; 4 — ствол; 5 — оголовок; 6 — расчалка; 7 — полиспаст; 8 — пята; 9 — груз; 10 — оттяжка для груза 123 Рис. 6.9. Шевр: 1 — канат; 2 — полиспаст; 3 — шевр; 4 — отводной блок; 5 — сбегающая нить грунт непосредственно через приваренный к нижней части стальной лист /. Мачты для подъема тяжелых грузов устанавливаются на опорные шарниры, что позволяет при необходимости наклонять мачту. В вертикальное положение мачты устанавливаются с помощью грузоподъемных кранов. Шевры бывают передвижные и стационарные. Шевром можно поднимать грузы массой до 250 т на высоту до 35 м, применяются они в тех местах, где невозможно использовать мачты, требующие большего места для закрепления боковых канатов (вант). Шевр представляет собой сваренную из труб А-образную раму, удерживаемую в нужном положении одной или двумя канатными тягами или полиспастом (рис. 6.9). Опорные части шевра крепятся через шарнир к фундаменту или смонтированным конструкциям. Полиспаст 2 устанавливается на оголовке шевра, и сбегающая нить 5 полиспаста, так же как у мачты, через отводной блок 4 идет на лебедку. Для удержания шевра и изменения угла наклона к оголовку крепится канат 1 или тяговый полиспаст; канат тяги или сбегающая нитка тягового полиспаста идет через отводной блок на лебедку. 6.2. Выбор монтажных машин Важной предпосылкой рационального использования кранов является правильный их выбор для монтажа конкретных объектов. Задача сводится к установлению наибольшего соответствия технических показателей грузоподъемных машин объемно-планиро124 вочным и конструктивным решениям возводимых зданий и сооружений. Непосредственному выбору предшествует определение организационных методов монтажа, характеризующих направление развития монтажного процесса, схемы движения кранов, последовательность установки конструкций и т. д. Здания и сооружения характеризуются следующими объемнопланировочными параметрами: шириной, высотой и длиной, а конструкции — монтажной массой QM, монтажной высотой Н, местом расположения конструкции в плане. Основными рабочими параметрами монтажных машин являются: • требуемая грузоподъемность Q — масса наибольшего груза, который может быть поднят краном при сохранении необходимого запаса устойчивости и прочности его конструкций, т; • требуемая высота подъема крюка Нкр — расстояние от уровня стоянки крана до крюка при стянутом грузовом полиспасте и определенном вылете крюка, м; • требуемый вылет крюка /кр — расстояние между вертикальной осью вращения поворотной платформы и вертикальной осью, проходящей через центр крюковой обоймы, м; • грузовой момент Мт — произведение массы груза, т, на величину вылета крюка, м. При выборе монтажных кранов исходят из требуемых величин: Q*, 1% и Мгтр. 6.2.1. Определение требуемых параметров для выбора самоходных стреловых кранов Исходными данными для выбора монтажных кранов являются габариты и конфигурация здания (размеры здания в плане и по высоте), его масса и расположение в здании монтируемых конструкций, метод и технология монтажа, условия производства работ. Выбор кранов и других монтажных машин производится на основании требуемых параметров, которые, в свою очередь, зависят от монтажных характеристик монтируемых элементов сборных конструкций: Рм — монтажная масса или грузоподъемность Q, т; Ны — монтажная высота или высота подъема, м; 1кр — монтажный вылет крюка, м, и длина стрелы LCTp. Выбранный кран должен обладать необходимой грузоподъемностью для подъема самого тяжелого элемента при соответствующем вылете крюка с учетом массы захватного приспособления и монтажной оснастки, устанавливаемой на конструкцию до подъема (подмости, подкосы и т.п.); необходимым вылетом крюка для монтажа наиболее удаленного от оси крана элемента /кр; необходимой высоты подъема крюка от уровня стоянки крана для уста125 новки наиболее высоко расположенного элемента с учетом расчетной высоты захватного приспособления Нкр. Монтажная масса конструкции или грузоподъемность — это наиболее тяжелые и высоко расположенные элементы с оснасткой, рассчитываются как сумма масс монтируемой конструкции и прикрепляемые к нему приспособлений монтажной оснастки, включая стропы, необходимых для осуществления захвата, подъема, временного закрепления конструкции, а также обеспечения безопасности и удобства рабочего места. Расчет монтажной массы (грузоподъемности) Рм производится по формуле <2^ = РЭ + Р0, (6.1) где Рэ — монтажная масса конструкции, т; Р0 — монтажная масса грузозахватных и монтажных приспособлений, т. Грузоподъемность крана на промежуточном вылете стрелы определяется по формуле QTp = q ' CTpmax , (6.2) 'стр где q — грузоподъемность на максимальном вылете стрелы; /стр тах — максимальный вылет стрелы; /стр — промежуточный вылет стрелы. Монтажная высота или высота подъема крюка (стрелы) определяется по отношению к отметке стоянки крана. В нее включаются высота от отметки стоянки крана до проектной отметки установки монтируемой конструкции, высота конструкции, высота строповки в свету (та часть высоты грузозахватного устройства, которая возвышается над монтируемой конструкцией), длина полиспаста с крюковой обоймой (не менее 1 м или в зависимости от возможности, определяемой длиной стрелы); высота запаса, равная 0,5 м. Последняя учитывает подъем, ориентирование и наводку конструкции на место ее установки на высоте 0,5 м над проектной отметкой. Требуемая высота подъема крюка Нкр, для каждого из монтируемых элементов определяется по формуле (рис. 6.10): = + (6.3) где Ну.р — высота подъема крюка, м; h0 — превышение опоры монтируемого элемента над уровнем стоянки крана, м; Лэ — высота элемента в монтажном положении, м; /г3 — запас по высоте (не менее 0,5 м), требующийся по условиям безопасности для за126 Рис. 6.10. Схема для определения вылета крюка при требуемой высоте подъема водки конструкций к месту установки или переноса их через ранее смонтированные конструкции или монтажные приспособления; hc — высота строповочных приспособлений в рабочем положении, м. Требуемая высота подъема стрелы H%p = HKp + hn=h0 + h3+h3 + hc. (6.4) Если длина стрелы не обеспечивает монтаж плит покрытия, наиболее целесообразно использовать кран с гуськом, что позволит при меньшей длине стрелы крана обеспечить максимальный вылет крюка. Монтажный вылет крюка крана — расстояние от оси поворота крана до середины строповки монтируемой конструкции в монтажном положении. Подъем конструкции определенной монтажной массы на расчетную монтажную высоту необходимо обеспечить необходимое расстояние от оси стрелы крана до ближайшей выступающей части здания (не менее 0,5... 1,5 м). Вылет крюка зависит от расстояния между краном и монтируемой конструкцией и предмонтажной ее раскладки. При монтаже конструкций кроме вылета крюка определяется необходимая высота подъема крюка Нкр. При этом 127 стреловой кран следует выбирать по минимальному вылету крюка при проходке крана вдоль или поперек пролета здания, что позволит максимально использовать его грузоподъемность, причем кран подбирают исходя из допустимого приближения стрелы к конструкциям зданиям. Наибольший вылет крюка крана и длина стрелы, как правило, требуется при монтаже плит покрытия. Вылет крюка крана определяется по формуле — < 1 (К + ^К)— - + с ' ( 6 - 5 ) где d — расстояние от стрелы крана до точки монтируемого элемента, ближе всего расположенной к стреле крана (запас) (не менее 0,5... 1,5 м), м; Ь — ширина элемента, м; Нстр — высота подъема стрелы, м, // стр = Нкр+ /г„; Иш — высота шарнира крепления стрелы над уровнем стоянки крана, м, Иш = 1,0... 1,5 м; hn — высота полиспаста крана в стянутом состоянии, м, hn = 1,0; hc — высота строповки элемента, м; с — расстояние от оси вращения крана до оси шарнира крепления стрелы с = 1,0... 1,5 м (рис. 6.10). Длина стрелы определяется по формуле = д/(4Р - с ) 2 + (Дпр ~ K i f > • (6.6) где />стр — требуемая длина стрелы, м. После того, как определены расчетные параметры монтажного крана, по техническим характеристикам выбираются такие краны, рабочие параметры которых удовлетворяют расчетным. При этом должны быть соблюдены следующие условия. 1. Грузовой момент выбираемого крана должен быть равен или больше величины требуемого грузового момента: Мт > М ( 6 . 7 ) 2. Длина стрелы крана должна быть равна или больше наибольшей величины требуемой длины стрелы: А;тр — ^Зртах(6-8) 3. Грузоподъемность крана должна быть равна или больше наибольшей величины требуемой грузоподъемности: Qkp^QZX- (6.9) Необходимый вылет крюка и длина стрелы для кранов могут быть определены графическим методом, путем подбора величины по схемам, вычерченным в определенном масштабе. 128 6.2.2. Определение требуемых параметров для выбора башенных кранов При выборе башенных кранов требуемая монтажная высота подъема крюка крана НЦ> определяется из выражения H% = h0 + K + k + K, (6.10) где hQ — превышение опоры монтируемого элемента над уровнем стоянки крана (для кранов, установленных на земле) или над уровнем, с которого осуществляется подъем элемента (для кранов, устанавливаемых на здании или сооружении), м; h3 — высота монтируемого элемента в монтажном положении, м; h3 — запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки или переноса ее через ранее смонтированные конструкции (не менее 0,5 м), м; Ис — высота строповки в рабочем положении от верха элемента до низа крюка крана, м. Требуемая грузоподъемность крана на заданной высоте и вылете грузового крюка определяется по формуле QW=Q э+Qcrp, (6.11) где <7Э — масса наиболее тяжелого элемента, т; qCTp — масса такелажных устройств (стропы, захваты, траверсы), т. Требуемый вылет крюка крана с нижним расположением противовеса находится из выражения /тр *кр _ + Ь + с, (6.12) V2, где а — ширина кранового пути, м; b — расстояние от кранового иути до проекции наиболее выступающей части стены, м; с — расстояние от центра тяжести наиболее удаленного от крана элемента до выступающей части стены со стороны крана, м. При этом расстояние от оси вращения крана до ближайшей выступающей части здания должно быть на 0,7 м больше радиуса габарита нижней части крана и на 0,5 м больше радиуса габарита верхней его части) габарит контргруза стрелы, габарит кабины крана и т.п.) (рис. 6.11). Для получения наиболее рационального результата производится распределение монтажных элементов в группы по близким параметрическим признакам (высота подъема крюка, величина требуемого грузового момента с учетом организационных мероприятий, принятых при выборе метода или способа монтажа). Зачем определяются требуемые параметры монтажных машин для г in Рис. 6.11. Схема определения параметров башенного крана каждой группы. Для этого из набора монтажных характеристик элементов выбираются наибольшие и по ним определяются величины грузовых моментов по формулам: Мг"= 0 Р"э1М J 9 = Af? m a x . (6.13) Установив требуемые расчетные параметры башенного крана по технической характеристике, подбирается кран с величиной грузового момента, равной или несколько большей, чем расчетный. Проверяются, достаточны ли у этого крана высота подъема крюка и вылет стрелы. Если высота подъема крюка и вылет стрелы меньше расчетной, то изыскивается возможность изменения способа строповки (заменить строп траверсой) или способ монтажа элемента. После определения расчетных параметров монтажных кранов по их техническим характеристикам выбираются такие машины, рабочие параметры которых удовлетворяют расчетным, равны им или несколько их превосходят. Для монтажа одной и той же конструкции можно подобрать по техническим характеристикам несколько типов кранов, что позволит при экономическом сравнении выбрать наиболее эффективный вариант. Выбор кранов для монтажа конструкций рекомендуется производить, используя графики и номограммы, показывающие за- висимость грузоподъемности кранов и высоты подъема крюка от вылета крана, ориентируясь на данные в справочниках или других подобных изданиях. 6.3. Определение безопасного расстояния между кранами В процессе монтажа необходимо обеспечивать безопасные условия для одновременной работы нескольких монтажных кранов, зоны действия которых соприкасаются или пересекаются. В этих случаях требуется четкое определение участков работы каждого крана, при необходимости устанавливают ограничители их поворота и передвижения. При сближении башенных кранов, расположенных с одной стороны здания, требованиями предусматривается установка концевых выключателей механизмов передвижения, обеспечивающих остановку кранов на расстоянии не менее 5 м между перемещаемыми грузами или выступающими конструкциями кранов. При расположении кранов с противоположных сторон здания, одновременно занятых на монтаже конструкций, расстояние между ними при предельном их сближении равно расстоянию между осями и определяется по формуле С = /, + /2 + 2п + 2А + 2А', (6.14) где /,,/ 2 — вылет крюка первого и второго кранов, м; п — половина длины монтируемых в горизонтальном положении конструкций, м; Д — отколонение груза от вертикали под действием силы, возникающей при вращении стрелы крана; А' — показатель, учитывающий отклонение башни крана от вертикального положения в результате ее податливости и допускаемого уклона пути. Значение величины отклонения зависит от вылета крюка крана, скорости вращения стрелы и высоты подвески груза. 6.4. Определение числа монтажных кранов Количество монтажных машин назначается в зависимости от разновесности монтажных единиц и соответствующего техникоэкономического обоснования. Необходимое количество монтажных кранов для монтажа всего здания определяется по формуле А] /Укр _ РК "ВСП " ТНПЭА (6.15) где Р — объем монтажный работ, в подъемах или т; К к п — коэффициент, учитывающий необходимость выполнения вспомогательных работ, ЛГВСП = 1,05... 1,2; Т„ — необходимая продолжительность монтажных работ, смен; Пэ — эксплуатационная сменная производительность крана, в подъемах или т; А — число рабочих смен в сутки. Окончательное решение по количеству кранов принимается на основании технико-экономического сравнения, в котором главными являются себестоимость и трудоемкость работ, стоимость используемых производственных фондов, продолжительность монтажа, включая подготовительные работы и энергоемкость на единицу продукции. 6.5. Технико-экономическое обоснование выбора кранов На основе технико-экономической оценки вариантов монтажных работ выбирается оптимальный вариант. Выбор комплекта монтажных машин для сравнения и определения наиболее эффективного производится для нескольких комплектов машин (например, первый комплект — один кран монтирует все конструкции, второй — два или три крана монтируют разные конструкции и т.п.). При сравнении и выборе вариантов механизации монтажных работ используются такие показатели, как продолжительность монтажных работ, трудоемкость или себестоимость монтажных работ и удельные приведенные затраты. Наиболее распространенным критерием эффективности одного из комплектов машин по сравнению с другими являются удельные приведенные затраты П 3 , тыс. руб., в которых помимо себестоимости монтажных работ, выполняемых этим комплектом, учитывается экономический эффект от окупаемости комплекта в течение определенного времени: Пр.з = См.р + 0,15£*инв7'о /400, (6.16) где См р — стоимость монтажных работ, тыс. руб.; 0,15 — коэффициент эффективности по отрасли; Книв — инвентарная стоимость машины, тыс. руб.; Та — время работы п-й машины на объекте, см; 400 — среднестатистическое количество смен работы машины в году. Стоимость монтажных работ, тыс. руб., для каждого комплекта машин рассчитывается по формуле См.р = 1,08 (Сед + X Смаш._смТ0) +1,5£ З Л 1 -зо (6.17) где 1,08 — коэффициент, учитывающий накладные расходы на обеспечение административно-хозяйственного руководства, мелкий инвентарь, используемый при организации работы комплекта машин; Сед — единовременные расходы на дополнительные работы (устройство подкрановых путей, временных дорог, ограждений, освещения и т.п.), тыс. руб. В проекте их можно принять равными 2% от прямых затрат, т.е. от стоимости комплекта машин Х С маш.-см7;; Смаш _см — стоимость машиносмены п-й машины, тыс. руб; — заработная плата рабочих монтажного звена, работающего с п-й машиной комплекта, тыс. руб. Стоимость машиносмены п-й машины для расчета можно принять как среднестатистическую, подсчитанную с учетом времени работы этой машины на данном объекте. Фактическая стоимость машиносмены, тыс. руб., рассчитывается по формуле Е Г Чгаш-см = Y~ + 400 + ^^ где Е — единовременные затраты на транспортирование машин на объект, их монтаж и демонтаж, тыс. руб.; Г — годовые затраты на амортизационные отчисления, тыс. руб.; Сэ — эксплуатационные расходы на обслуживание машин, тыс. руб. Суммарная заработная плата, тыс. руб., определяется по формуле Х3ш,=Х<2№, .' (6.19) где Q — трудоемкость монтажа конструкций, чел.-дн; С, — тарифная ставка рабочего первого разряда, тыс. руб. в день; Кл — средний тарифный коэффициент, определяемый для монтажного звена по ЕНиР и тарифной сетке из общей части ЕНиР. Наиболее эффективным является комплект машин с наименьшими приведенными затратами. Контрольные вопросы 1. Какие краны относятся к группе самоходных стреловых? 2. В чем отличие приставного башенного крана от стационарного башенного крана? 3. Какова область применения подъемников? 4. Где применяют козловые краны? 5. Каковы основные параметры монтажных кранов? 6. Для каких целей используются монтажные мачты? 7. Какие исходные данные необходимы для выбора монтажных кранов? 8. Как определяется безопасное расстояние между кранами? 9. Какие показатели используют при расчете технико-экономических показателей при выборе монтажных кранов? Гл а в а 7 МОНТАЖНЫЕ СРЕДСТВА ДЛЯ ВЫВЕРКИ И ВРЕМЕННОГО ЗАКРЕПЛЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Одним из ответственных этапов монтажа строительных конструкций является выверка и временное закрепление монтируемых элементов в проектное положение. Временное закрепление применяется в том случае, когда монтируемый элемент, установленный в проектном положении, не обладает собственной устойчивостью. Так как большинство сборных конструкций в процессе монтажа не обладают такой устойчивостью, то для ее обеспечения применяются специальные монтажные приспособления, чаще всего, являющихся одновременно и приспособлениями для выверки. Такие приспособления называются монтажным средствами для выверки и временного закрепления элементов сборных конструкций. От вида приспособлений, применяемых для выверки и временного закрепления конструкций, и способа выверки зависит решение одной из основных задач — сокращение трудоемкости монтажных работ при высоком качестве сборки. Трудоемкость выверки и. временного закрепления монтируемых конструкций составляет от 30 до 55 % от общей трудоемкости монтажа. В таких же пределах лежат и технологические простои монтажных кранов, обеспечивающих подачу элементов. 7.1. Выверка конструкций и способы фиксации Выверкой монтируемой конструкции называется процесс приведения монтируемого элемента в проектное положение на конечной стадии перемещения элемента в пространстве относительно разбивочных осей и отметок. Выверка конструкций характеризуется малыми перемещениями и высокой трудоемкостью. При использовании геодезических приборов для наведения конструкции в проектное положение, процесс выверки состоит из ряда последовательно выполняемых операций по перемещению верхнего и нижнего поперечных сечений конструкции относительно разбивочных осей и высотных отметок. При использовании для проверки положения различных конструкций простейших инструментов, таких как отвес, выверка состоит из ряда операций по перемещению одного из сечений конструкции относи134 тельно разбивочных осей и высотных отметок и повороту монтируемого элемента в вертикальной плоскости относительно горизонтальной оси, проходящей через то же сечение. При выверке конструкции производится не менее шести перемещений выверяемого элемента, что и обусловливает высокую трудоемкость процесса выверки. Для выверки конструкций применяются различные способы фиксации монтируемых элементов в проектном положении. Под фиксацией элементов понимается совокупность операций по временному закреплению и выверке, при которых выверяемая конструкция ориентируется относительно разбивочных осей здания. Существуют следующие способы фиксации конструкций: осевой, граневой и смешанный, которые могут быть свободными и принудительными (рис. 7.1). 5м Рие. 7.1. Способы фиксации монтируемых элементов: а — осевой свободный; б — осевой принудительный; в — свободный граневой; г — принудительный граневой; д — смешанный (принудительная фиксация одной оси и свободная осевая другой оси); е — смешанный (принудительная грапсвая фиксация одной оси и свобвдная осевая другой оси); 1 — проектное положение осей поперечного сечения монтируемого элемента; 2 — фактическое поперечное сечение монтируемого элемента с учетом погрешностей изготовления; I — проектное поперечное сечение; 4 — фактическое положение осей поперечного сечения смонтированного элемента; 5 — фиксаторы-упоры 115 При осевом способе фиксации оси поперечного сечения выверенной конструкции совпадают (в пределах допусков) с разбивочными осями здания. При граневом способе выверка производится по одной или двум граням монтируемого элемента, которые в выверенном элементе должны совпадать с монтажными осями здания, монтажные оси могут быть смещены с разбивочных осей не некоторую определенную величину. При смешанном способе выверка производится по одной оси поперечного сечения и одной грани монтируемого элемента. При этом в выверяемой конструкции одна ось поперечного сечения должна совпадать с разбивочной осью здания, а одна грань, перпендикулярная ей, — с монтажной осью. Граневая, осевая и смешанная фиксация может осуществляться свободным и принудительным способами. При свободном способе фиксация проектного положения монтируемого элемента достигается рихтовкой конструкции по различным направлениям при помощи монтажных приспособлений с визуальным контролем положения конструкции. При принудительном способе установка монтируемого элемента в проектное положение достигается перемещением его до упоров, заранее установленных в требуемое положение. Упоры могут входить как в конструкцию монтажного оснащения для выверки и временного закрепления, так и в конструкцию самих монтируемых элементов. Способ монтажа, при котором положение смонтированной конструкции определяется положением закладных упоров или замков, входящих в конструкцию монтируемого элемента, называется способом самофиксации, или замковым способом монтажа. Точность и трудоемкость выверки конструкций при свободных способах фиксации взаимосвязаны. Чем выше точность сборки, тем больших затрат труда требует процесс выверки, тем больше оказываются технологические простои монтажных кранов. При принудительных способах выверки точность положения монтируемой конструкции зависит от точности изготовления и установки монтажной оснастки. С увеличением точности монтажа трудоемкость выверки и технологические простои кранов возрастают незначительно. Свободный способ фиксации применяется при строительстве уникальных сооружений, в которых ведущее значение имеет точность сборки конструкций. При свободных способах фиксации допускается производить выверку с величиной отклонений от проектного положения, близкой к нулю, но это достигается за счет многократного превышения нормативной трудоемкости. При массовом строительстве применяются принудительные способы фиксации, позволяющие с нормативной точностью и 1 ы трудоемкостью производить выверку конструкций и с высокой стабильностью результатов. Монтажная оснастка для выверки и временного закрепления конструкций должна соответствовать тому способу фиксации, для которого она предназначена. Оснастка для осевой принудительной фиксации несколько сложнее, но точность монтажа при этом достаточно высокая и зависит только от точности установки оснащения и точности изготовления его фиксирующих устройств. Монтажная оснастка для граневой фиксации проще, чем для осевой, но погрешность монтажа включает еще и погрешность изготовления монтируемых конструкций, при этом точность монтажа не может превышать половины величины погрешности изготовления монтируемого элемента. 7.2. Классификация монтажных средств для выверки и временного закрепления конструкций Монтируемая конструкция или элемент конструкции с момента строповки до момента закрепления в проектном положении совершает под действием монтажных средств перемещение в пространстве по какой-то неопределенной траектории. При наложении на элемент определенных связей, ограничивающих свободу перемещения этого элемента в пространстве, он может совершать перемещение по определенной заранее заданной траектории. Эти ограничения могут быть приложены к элементу на разных стадиях монтажного процесса: при подъеме и перемещении в зону наведения, при наведении и в процессе выверки. В зависимости от степени ограничения свободы перемещения монтируемого элемента в пространстве приняты четыре класса монтажных средств (рис. 7.2). Первый класс монтажных средств соответствует свободному методу монтажа и характеризуется отсутствием ограничений при перемещении в пространстве на всех стадиях монтажа. Элемент при свободном методе монтажа перемещается монтажными кранами, к рабочим органам которых он крепится посредством гибкой связи или троса. Перемещение монтируемого элемента происходит по неопределенной траектории, причем при раскачивании возможны некоторые колебания. Выверка конструкций производится вручную с помощью уровней, геодезических приборов, мерных лент, отвесов и др. Таким образом, при свободном методе монтажа полностью отсутствует монтажные приспособления для выверки конструкций. Оснастка применяется для временного закрепления. Второй класс монтажных средств соответствует ограниченно свободному методу монтажа и характеризуется ограничением сво1 п Монтажные средства для выверки и временного закрепления I * Степень ограничения свободы перемещения монтируемого элемента в пространстве Объединение монтажных элементов в монтажноконтактные цепи При свободном методе монтажа: отсутствие монтажных 1-й класс — приспособлений для выверки. Приспособления используются для временного закрепления 2-й класс — 3-й класс 4-й класс — При ограниченно-свободном методе монтажа: захваты, фиксаторы, кондукторы, шаблоны, связи, упоры Конструктивноконтактная цепь Конструктивномонтажная цепь При полупринудительном или трафаретном методе монтажа: трафаретные кондукторы, монтажные машины При полупринудительном или координатном методе монтажа: монтажный кран со специальным оснащением рабочего органа Рис. 7.2. Классификация монтажных средств для выверки и временного закрепления конструкций боды перемещения монтируемого элемента в пространстве на стадии выверки. При ограниченно свободном методе монтажа на монтируемый элемент во время выверки накладываются связи посредством монтажных приспособлений и перемещение происходит под воздействием этих связей — захватов, фиксаторов и пр. Одни конструкции захватов позволяют выполнять перемещение элементов от исходного до проектного положения по определенной траектории без повторяющихся движений, и захваты такого типа позволяют выверять конструкции по способу принудительной фиксации. Работу такого типа захватов легко автоматизировать, так как выверка конструкции производится в определенном направлении за одну операцию. Другие конструкции захватов позволяют выполнять перемещения элемента из исходного положения в проектное по неопределенной траектории, путем многократного повторения движения по одному направлению до достижения элементом проектного положения, которое контролируется геодезическими инструмен- тами. Захваты первого типа требуют предварительной выверки их самих. Захваты второго типа устанавливаются примерно вблизи проектного положения конструкции и не выверяются точно, но выверки требуют устанавливаемые ими элементы, т.е. в этом случае используется способ свободной фиксации. Ко второму классу монтажных средств относятся кондукторы, шаблоны, связи, упоры и фиксаторы. Третий класс монтажных средств для выверки и временного закрепления обеспечивает полупринудительный, или трафаретный, метод монтажа, характеризующийся ограничением свободы перемещения монтируемого элемента на стадии наведения и выверки. Под наведением понимается период нахождения элемента вблизи его проектного положения в пределах расширенного поля допусков. Расширенное поле допусков превышает монтажный допуск на установку конструкции в 10, а иногда в 100 раз. Ограничение свободы перемещения элемента оснасткой такого типа осуществляется на стадии наведения специальными ловителями, а окончательная выверка — или специальными устройствами, или теми же ловителями. К третьему классу монтажных средств относятся трафаретные кондукторы и монтажные машины. К четвертому классу монтажных средств, позволяющему автоматизировать монтажный процесс, относятся устройства, соответствующие принудительному, или координатному, методу монтажа и характеризующиеся ограничением свободы перемещения монтируемого элемента в пространстве на всех стадиях монтажного процесса начиная от захвата конструкции до окончательной выверки. При принудительном монтаже монтажные приспособления четвертого класса обеспечивает перемещение монтируемого элемента на всем протяжении монтажного процесса по заранее заданной траектории, соответствующей заданным программой координатам этой траектории и координатам положения монтируемого элемента в любой момент времени. Поэтому этот метод монтажа и называется координатным. При координатном монтаже может быть осуществлено автоматическое фиксирование монтируемых элементов в определенной позиции, т.е. автоматическое приведение элемента в проектное положение. Принудительный монтаж является перспективным, но наименее разработанным методом, не нашедшим еще применения в практике современного строительства. Классификация монтажных средств для выверки и временного закрепления конструкций может быть произведена по признаку объединения монтируемых элементов в одну контактную цепь. Контактные цепи по способу их образования могут быть конструктивно-контактными, конструктивно-монтажными, монтажно1 тп контактными с траневой и осевой принудительной фиксацией (рис. 7.3). Монтажно-контактные цепи образуются путем установки калиброванных монтажных приспособлений, например связей, и объединения их в единую цепь путем создания определенным конструктивным приемом непосредственного контакта между ними. Монтажные средства, образующие контактные цепи, могут быть выполнены по способу граневой и осевой фиксации элементов. Наибольшей точностью монтажа обладают приспособления, выполненные по способу осевой фиксации, так как в этом случае величина погрешности изготовления монтируемых элементов не влияет на погрешность сборки. В случае использования граневой фиксации в погрешность отклонения осей монтируемых элементов от проектного положения входит величина отклонения от монтажных допусков, равная половине погрешности изготовления этих элементов. Конструктивные и конструктивно-монтажные цепи образуются путем введения в контакт или только монтируемых элементов, или калиброванных монтажных приспособлений и монтируемых элементов. Качество монтажа при использовании конструктивномонтажных и конструктивных контактных цепей зависит от точности изготовления монтируемых элементов. При увеличении количества контактируемых элементов, образующих контактную цепь, геометрическая точность сборки зданий уменьшается. Контактные цепи по расположению их в пространстве могут быть линейными, плоскостными и пространственными. Монтажа а i / а i / А А • i ,2 У А i I / /7 I 2 У а2 а\ I- в # аз а4 а5 Hh Hh г Рис. 7.3. Способы образования контактных цепей: а — конструктивно-монтажная; б — монтажно-контактная с принудительной граневой фиксацией элементов; в — то же, с принудительной осевой фиксацией элементов; г — конструктивно-контактная; / — элемент монтажного оснащения; 2 — монтируемый элемент 1АП ные средства по признаку объединения в контактную цепь делятся на групповые и индивидуальные приспособления. Групповым называется монтажное приспособление, объединенное в одну контактную цепь с отсчетом размеров группы монтируемых элементов от единой базы. По конструкции групповые монтажные приспособления подразделяются на групповые кондукторы жесткой конструкции и с плавающей рамой с захватами, а также кондукторы-туры и кондукторы-корсеты, представляющие собой комплект, в который входит жесткий кондуктор и набор калиброванных связей с захватами. Индивидуальным называется монтажное приспособление, предназначенное для выверки одного или группы элементов, не объединенных единой контактной цепью с отчетом от единой базы. К индивидуальным монтажным приспособлениям относятся различного вида одиночные кондукторы, клинья, подкосы, связи, фиксаторы, подкладки-компенсаторы, упоры и другие, не содержащие в своей конструкции элементов, определяющих их точное взаимное расположение по заранее заданному плану. 7.3. Монтажные средства для выверки и временного закрепления конструкций одноэтажных промышленных зданий Процесс выверки и временного закрепления колонн является наиболее трудоемким и сложным. Сложность эта обусловлена большим весом и большой высотой, а также неустойчивостью конструкций при монтаже. Монтажные средства предназначаются для упрощения работ по выверке и временному закреплению элементов в процессе монтажа. По назначению монтажные средства применяются: • для выверки; • временного закрепления; • выполнения монтажа каким-то определенным способом. Монтажные средства должны способствовать сокращению ручных операций в монтажном процессе и повышению эффективности использования монтажных кранов. Для выверки колонн применяют различные приспособления: • клинья, клиновые и домкратные устройства (клинья металлические, железобетонные и деревянные; клиновые вкладыши; домкратные устройства); • ловители, фиксаторы, кондукторы (подкосные с регулируемыми подкосами, рамные домкратные с горизонтальными домкратами и т.д.); • расчалки, подкосы, распорки. 141 Установка колонн по отметкам во всех случаях производится при помощи компенсаторов-подкладок в виде пластин или винтовых фиксаторов с гайками. Кондукторы с вертикальными домкратами позволяют устанавливать колонну по проектным отметкам без применения различных фиксаторов и подкладок. Наиболее распространенным приспособлением для выверки и временного закрепления колонны в фундаментах стаканного типа является клин. Клин является универсальным, позволяющим надежно закрепить монтируемую колонну любого сечения в стакане фундамента наиболее простым способом. Однако выверку колонны при помощи клиньев производить не рекомендуется, так как операции по выверке в этом случае приходится осуществлять на крюке крана из-за невозможности рихтовки колонны в плане при помощи одних только клиньев. Это вызывает неоправданные технологические простои монтажного крана и увеличивает стоимость производства работ. Клинья для выверки колонн, устанавливаемых в фундаментах стаканного типа, забивают в зазор между стенкой стыка фундамента и монтируемой колонной. Для закрепления и выверки одной колонны требуется от четырех до 12 клиньев в зависимости от ее размеров и массы. Применение клиньев для выверки колонн требует двухстадийного бетонирования стыка (рис. 7.4, 7.5). Более совершенным приспособлением являются клиновые вкладыши различных конструкций (рис. 7.6). Корпус 1 вкладыша вместе с шарнирно подвешенным клином 7 вставляется в пространство между плоскостями стакана 8 и колонны 4. При вращении винта 3 ключом 5 бобышка 2 перемещается вниз по наклонной плоскости клина 7 и плотно заклинивает устройство между пло- Рис. 7.4. Приспособление для фиксации колонн: 1 — клин бетонный; 2 — клин стальной 142 скостями. С помощью этого приспособления стык замоноличивается бетонной смесью на всю глубину стакана фундамента за один прием (простых клиньев в два приема). Инвентарный клиновой вкладыш состоит из клинообразной щеки с приваренным к ней опорным ребром и регулировочного винта, шарнирно соединенного со щекой в верхней ее части с помощью обоймы, имеющей внутреннюю винтовую нарезку для прохода регулировочного винта. Выверку колонны в плане и по вертикали осуществляется при удержании ее на крюке крана. Вставляемый в зазор между внутренней стенкой фундамента и гранью колонны инвентарный клиновой вкладыш опирается на верхний обрез фундамента; при вращении регулировочного винта клина, расположенного у одной грани колонны, и ослабления винта клина, расположенного у противоположной грани, колонну выверяют в плане и по вертикали. Конструкция клина позволяет замоноличивать стык бетоном на всю глубину фундамента, так как он затем легко извлекается из тела бетона. У граней колонн шириной до 400 мм ставится по одному клину, у граней большей ширины — не менее двух. Колонны высотой до 12 м в стаканах фундаментов временно закрепляют и выверяют при помощи клиньев или кондукторов различных конструкций. В целях сокращения сроков выполнения монтажных работ и 3 4 Рис. 7.5. Металлический клин для закрепления колонн: 1 — щеки; 2 — распорка; 3 — гайка; 4 — винт; 5 — упор вкладыш: / — корпус; 2 — бобышка; 3 — винт; 4 — колонна; 5 — ключ; 6 — ручка устройства; 7 — клин; 8 — стенка стакана 143 уменьшения трудоемкости для выверки и временного закрепления сборных железобетонных конструкций широко используются различные конструкции кондукторов. Кондуктор для выверки и закрепления колонн представляет собой пространственный металлический каркас, состоящий из двух поперечных связей (рис. 7.7). До установки колонны кондуктор выверяется по осям при помощи крестообразного шаблона и отвесов. Шаблон устанавливается в седловины щек и с его помощью фиксируется положение осей колонны относительно продольной и поперечной осей здания. После выверки кондуктор закрепляется на фундаменте колонны четырьмя горизонтальными винтамиупорами. В теле колонны при ее изготовлении оставляется специальное монтажное цилиндрическое отверстие, в которое перед установкой колонны вставляется и закрепляется монтажный стержень диаметром 70 мм. При помощи этого стержня колонна упирается на верхние концы вертикальных домкратов. При установке колонны стержень заводится в седловины щек кондуктора. Рис. 7.7. Кондуктор для в ы в е р к и и временного з а к р е п л е н и я колонн: 1 — упор; 2 — щека; 3 — винтовое устройство; 4 — цапфа (опорная часть оси стержня); 5 — ограничитель; 6 — колонна; 7— закладной стержень; 8 — подъемный винт; 9 — связь; 10 — фундамент 144 00 а 0(0') б Рис. 7.8. Кондуктор для полуавтоматической выверки и в р е м е н н о г о закр е п л е н и я к о л о н н с п р и ж и м н ы м устройством: а — начало опускания колонны; б — конец опускания колонны; О— О — проектное положение оси колонны; О' — О — ось устанавливаемой колонны; / — домкрат; 2 — корпус с пружиной; 3 — рама кондуктора; 4 — колонна; 5 — винт; 6 — направляющий ролик; 7— прижимные ролики; 8— подпружинные рычаги; 9 — фундамент Благодаря предварительной выверке кондуктора установленную колонну не надо выверять по разбивочным осям. Вертикальное положение колонны регулируется в поперечном и продольном направлениях с помощью подъемных винтов и двух горизонтальных винтовых устройств. Колонны выверяются после освобождения их от крюка крана, а стыки замоноличиваются при установленном кондукторе. Кондуктор освобождается после достижения бетоном необходимой прочности, разбирается на части, и переносится рабочими на следующий фундамент. Затраты времени на монтаж колонны с использованием кондуктора такого типа в 1,5 — 2 раза меньше, чем при установке ее с помощью клиньев. Кондуктор конструкции ЦНИИОМТП применяется для монтажа колонн сечением 40 х 40, 40 х 50, 50 х 50 и 50 х 60 см; он пред145 ставляет собой сварную сборно-разборную переносную конструкцию из уголков (рис. 7.8). Рабочими органами в кондукторе являются две пары неподвижных направляющих роликов и две пары изогнутых рычагов с роликами на концах. Кондуктор, установленный на фундамент, закрепляется домкратами. Риски на раме кондуктора совмещаются с осевыми линиями колонн на фундаменте, а подвижные стойки при помощи винтов приводятся в вертикальное положение. Линия, касательная к рамкам, должна занять положение, соответствующее проектному положению грани колонны. Колонна опускается краном в кондуктор с раскрытыми подпружиненными рычагами и роликами на концах. При опускании колонны в кондуктор, она своей тяжестью разворачивает рычаги, и ролики 7 прижимают ее к жестко установленным направляющим роликам 6. Этим самым колонна автоматически приводится в проектное положение (ось колонны выходит из положения О'—О' и занимает проектное положение О— О) и временно закрепляется. После опускания колонны сразу приступают к ее расстроповке. Возможные отклонения размеров колонны от предусмотренных проектом компенсируются с помощью прижимно-компенсирующих устройств (см. рис. 7.8). Кондуктор, разработанный в ЦНИИОМТП, имеет прижимное компенсирующее устройство, позволяющее сократить технологический простой крана за счет сокращения времени на закрепление колонны в кондукторе. Кроме того, возможна предварительная выверка самого кондуктора, что исключает необходимость рихтовки колонны после закрепления ее в кондукторе. Такой кондуктор позволяет выверять колонны по способу граневой принудительной фиксации (см. рис. 7.8). Временное закрепление колонн высотой более 12 м кондукторами недостаточно, и их дополнительно раскрепляют расчалками в плоскости наибольшей гибкости колонны. Колонны высотой более 18 м раскрепляют четырьмя расчалками. Расчалки, кондукторы, клинья и другие крепления снимают только после закрепления колонн в стыках и приобретения бетоном не менее 70 % проектной прочности. Для выверки и временного закрепления ферм и балок покрытия применяют винтовые распорки, количество которых определяется проектом производства работ. Обычно для ферм пролетом 18 м используют одну распорку, а при пролетах 24 и 30 м — две. Распорка (рис. 7.9) состоит из трубы, струбцины и хомута. К одному торцу трубы приварен болт с гайками, посредством которых трубу крепят к струбцине; к другому торцу подвешены две серьги, образующие полноповоротный шарнир. Винтовые распорки позволяют обеспечить не только устойчивость фермы при монтаже, но и выверки фермы по верху. Низ фермы устанавливают по рискам на оголовке колонны. 146 Рис. 7.9. Временное закрепление ферм инвентарными распорками: а — схема установки распорок; б — конструкция распорок; 1 — положение распорки во время подъема; 2— верхний пояс фермы; 3— оттяжки (пеньковые канаты); 4— смонтированная часть пролета; 5— распорка; 6— хомут; 7— струбцина; 8 — болт с гайкой; 9 — полноповоротный шарнир Более совершенной конструкцией, позволяющей с меньшими затратами труда производить выверку и закрепление ферм и балок покрытия, является монтажная распорка, разработанная в институте «Прометальконструкция» (рис. 7.10). Монтажная распорка содержит опорное приспособление, распорный элемент, вертикальный кронштейн и гибкую тягу. Для упрощения установки монтажной распорки опорное приспособление выполнено с вертикальным кронштейном, вершина которого гибкой тягой соединена со свободным концом распорного >лемента, а нижний конец кронштейна отогнут параллельно оси опорного приспособления. К свободному концу распорки привязан канат. На конструкции фермы 6 укрепляется опорное приспособление с распорным элементом, расположенным вдоль оси монти147 Рис. 7.10. Выверка и в р е м е н н о е закрепление ф е р м м о н т а ж н о й распоркой, с к о н с т р у и р о в а н н о й в «Промстальконструкции»: 1 — отогнутые концы кронштейна; 2 — опорный элемент; 3 — вертикальный кронштейн; 4 — гибкие тяги; 5 — распорный элемент; 6 — смонтированная ферма; 7 — страховочный канат; 8 — монтируемая ферма руемой конструкции и удерживается в горизонтальном положении гибкой тягой, соединенной с вершиной вертикального кронштейна 3. При установке кронштейна 3 отогнутые нижние концы его заводятся под верхний пояс конструкции. Для крепления кронштейна к ферме с различной высотой верхнего пояса, в кронштейне для заводки штыря предусматривается несколько отверстий по высоте. Для предотвращения случайного перемещения распорного элемента в процессе подъема конструкции этот элемент привязывается канатом 7 к конструкции. На монтируемой конструкции заранее укрепляется опорное приспособление. После установки конструкции в проектное положение с закреплением ее на опорах натяжением каната 4 свободный конец распорного элемента 5отсоединяется от конструкции 6. Дальнейшим натяжением каната распорный элемент поворачивается в горизонтальной плоскости и свободным концом крепится к опорному приспособлению, укрепленному на конструкции 8. 148 151 7.4. Монтажные средства для выверки и временного закрепления конструкций многоэтажных зданий Для монтажа многоэтажных промышленных зданий каркасного типа применяется индивидуальные и групповые монтажные средства второго и третьего классов с разнообразными способами фиксации монтируемых элементов. К индивидуальным монтажным средствам относятся рамные, уголковые и с L-образными подпружиненными рычагами кондукторы. Групповые кондукторы подразделяются на тумбовые, крестовые и складные; они бывают с шарнирной (типа рамно-шарнирного индикатора) и жесткой плавающей рамой. Для фиксации колонн соответственно поверху или поверху и понизу плавающую раму устанавливают в одном или двух уровнях. Плавающие рамы могут оборудоваться уголковыми фиксаторами — упорами, регулируемыми и нерегулируемыми, предназначенными для граневой фиксации элементов. Для осуществления осевой фиксации монтируемых колонн, плавающие рамы оборудуются самоцентрирующими поворотными или падающими фиксаторами. Групповыми несогласованными являются кондукторы, предназначенные для выверки групп колонн, но не образующих единой контактной размерной цепи с отсчетом от одной базы. К ним относятся рамные, стрелковые и тумбовые кондукторы с домкратными, вилочными с эксцентриками и уголковыми выдвижными фиксаторами. Для выверки плоских рам, образующих каркас многоэтажных промышленных зданий, применяются индивидуальные средства в виде кондукторов и регулируемых подкосов, а также групповые приспособления, включающие кондуктора или регулируемые подкосы в комплекте с горизонтальными связями. Рамный кондуктор представляет собой рамный каркас с зажимными и регулировочными приспособлениями. Нижним зажимным приспособлением кондуктор крепится к оголовку ранее установленной колонны предыдущего этажа. Монтируемая колонна вводится в кондуктор, закрепляется в нем и регулировочными винтами приводится в проектное положение. Более совершенным является кондуктор, позволяющий до минимума сократить время технологического простоя крана при закреплении в нем колонны. Кондуктор (рис. 7.11) состоит из двух частей (полурам), соединенных между собой в одном углу шарниром, в противоположном — фиксирующим приспособлением. На одной полураме смонтированы шарнирно подпружиненные коромысла с роликами на концах и установочные винты, а также неподвижные упоры. На полурамах укреплены направляющие пластины. Кондуктор работает следующим образом. С закрытыми замками он устанавливается краном на оголовок ранее смонтирован- Рис. 7.11. Кондуктор для установки и выверки колонн многоэтажных пром ы ш л е н н ы х зданий: 1 — оголовок колонны; 2 — подпружиненное коромысло; 3 — установочный винт; 4, 8 — полурама каркаса кондуктора; 5 — направляющие пластины; 6 — монтируемая колонна; 7 — коромысло; 9 — неподвижные упоры ной колонны. Под действием собственного веса кондуктора подпружинные коромысла отжимаются и кондуктор автоматически устанавливается, скользя по роликам неподвижных упоров и подпружиненных коромысел. Вращением установочных винтов до упора прижимные рычаги коромысел 2 жестко закрепляют кондуктор на оголовке колонны. Монтируемая колонна краном опускается в зону направляющих пластин, которые наводят ее на подпружиненные коромысла 2. При дальнейшем опускании колонна отжимает коромысла и под действием сама прижимается к упорам неподпружиненных коромысел 7; тем самым она автоматически приводится в проектное положение. В проектное положение колонна устанавливается при помощи винтов 3, после чего, вращая их, запирают прижимные подпружиненные рычаги и колонна оказывается жестко закрепленной в кондукторе, после чего выполняется полная сварка стыка колонны. Для снятия кондуктора с колонны оттягиваются прижимные подпружиненные коромысла при помощи установочных винтов и замки открываются. Перед следующим циклом использования кон1 ^п Рис. 7.12. Кондуктор для установки и выверки колонн многоэтажных промышленных зданий с поворотными L-образными рычагами: а — общий вид; б — вид сбоку; в — разрез по колонне; 1 — ролики; 2 — прижимные каретки; 3 — L-образные рычаги; 4 — вертикальные винтовые домкраты; 5 — упоры; 6 — колонна; 7 — пружины; 8 — зацепы; 9 — хомут; 10 — горизонтальные винтовые домкраты; 11 — замок 1 дуктора прижимные подпружиненные коромысла вращением установочных винтов приводятся в рабочее положение. Кондуктор для выверки и временного закрепления колонн многоэтажных промышленных зданий с поворотными L-образными рычагами, разводимыми пружинами и укрепленными на трех вертикальных и двух горизонтальных винтовых домкратах достаточно быстро и легко устанавливается на нижестоящую колонну (рис. 7.12). Перед установкой колонны рычаги максимально разводятся в стороны пружинами, что облегчает попадание колонны в прижимные каретки. При опускании колонна своим торцом разворачивает рычаги, которые обеспечивают совместно с прижимными каретками ее центрирование и надежный подхват, при этом одновременно автоматически включаются в работу шарнирные упоры нижнего пояса. Затем с помощью трех вертикальных домкратов колонна выверяется по высоте и по вертикали. Одной из конструкций группового монтажного оснащения является рамно-шарнирный индикатор (РШИ) (рис. 7.13). Рамношарнирный индикатор позволяет монтировать здания с различной высотой этажа. РШИ может устанавливаться как на стаканы фундаментов, так и на перекрытия зданий. В блоке РШИ совмещаются групповой кондуктор для выверки колонн и их временного закрепления и рабочие подмости, леса и лестницы для монтажников и сварщиков. РШИ состоит из основного блока с ярусами подмостей, на который шарнирно опирается верхняя плавающая шарнирно-индикаторная рама. К ней прикрепляются поворотные хомуты, определяющие положение колонн. Установка РШИ начинается со сборки пространственных подмостей в соответствии с высотой этажа и уровнями расположения стыков колонн. Временное крепление колон в проектное положение осуществляется с помощью хомутов, расположенных по углам рамы (два поворотных и два откидных). Облегченный групповой несогласованный кондуктор для монтажа колонн используется для выверки по способу свободной осевой фиксации (рис. 7.14). Он состоит из секционной рамы, к которой жестко крепятся два консольных элемента 3. Два других консольных элемента 1 — переставные. На концах консольных элеРис. 7.13. Схема рамно-шарнирного индикатора: а — план; б — вид сбоку; 1 — монтируемая колонна; 2 — трос для закрепления колонн; 3 — шарнир; 4 — хомут поворотный; 5 — продольная тяга; 6 — узел продольного перемещения; 7— натяжное устройство хомута; 8 — тяга поперечная; 9 — подвижной упор хомута; 10 — узел поперечного перемещения; 11 — тормозные узлы крепления хомута; 12 — настил; 13 —поворотная люлька; 14 — лестница; 15— ограждение; 16—плавающая рама; /7—шариковые опоры; 18 — стойки подмостей; 19 — опорная лапа; 20 — фланцевый стык 8,970 .15 •====§ п 16 ИТОН | /// /// /// /// /// /// /// /// /// /// //У | 6000 б 153 Рис. 7.14. Облегченный групповой несогласованный кондуктор: 1,3— консольный элемент; 2 — рама; 4 — обойма; 5 — риски геометрических осей; 6— зажимные винты; 7— вставка рамы; 8— рабочий настил; 9— направляющие; 10 — колонна; 11 — ограждение ментов установлены обоймы с зажимными винтами. В верхней плите обоймы имеются отверстия с нанесенными на их кромках рисками геометрических осей. В нижней части обоймы укреплены направляющие. Рама и консольные элементы оборудуются рабочим настилом и ограждением. Кондуктор устанавливается краном на два оголовка ранее смонтированных колонн жесткой ячейки здания и на две выверяемые 154 колонны, временно закрепленные в обоймах кондукторов. Оголовки колонн при этом заходят в обоймы до упора в верхнюю плиту. Риски геометрических осей на двух смежных обоймах, например на консолях 3, совмещаются с рисками, нанесенными на оголовки ранее смонтированных колонн и фиксирующими положение осей здания; тем самым риски геометрических осей на двух других обоймах, т.е. на консолях /, занимают положение, соответствующее проектным осям здания. Зажимными винтами на консольных элементах перемещают оголовки выверяемых колонн с рисками геометрических осей обойм кондуктора. Колонны принимают проектное положение, после чего их временно закрепляют. 7.5. Монтажные средства для выверки и временного закрепления конструкций жилых зданий Для выверки и временного закрепления конструкций во время монтажа жилых зданий с поперечными несущими стенами применяются кондукторы-туры и кондукторы-корсеты. В комплект кондуктора-тура входят собственно кондуктор для установки базовых панелей и набор горизонтальных связей для создания контактных цепей по верху монтируемых поперечных панелей. Положение низа панелей определяется специальными фиксаторами или стальной лентой с фиксаторами. Кондуктор-корсет аналогичен кондуктору-туру, но за счет откидных струбцин он позволяет закреплять и выверять не только поперечные, но и продольные панели здания, т.е. охватывает жесткой системой связей все элементы здания, кроме плит перекрытия. Горизонтальные связи для монтажа панелей поперечных стен с узким шагом (3,2 и 2,6 м) применяются в тех случаях, когда узлы сопряжения панелей стен обладают достаточной жесткостью, способной обеспечить неизменяемость положения верха панелей несущих стен в момент укладки панелей перекрытий при демонтированных связях (рис. 7.15). Связи при монтаже навешиваются на верхнюю часть панелей. Горизонтальные связи подразделяются на двухсторонние и односторонние. Двухсторонние связи применяются только в первом пролете после базового элемента, а односторонние — во всех остальных. Двухсторонняя связь представляет собой трубу диаметром 400 мм, на каждом конце которой укреплены два хомута с подвижным и неподвижным упорами. Односторонняя связь имеет на одном конце два таких же хомута, а на другом — хомут с планкой и отверстием в ней для прохождения штыря ранее навешенной связи при их соединении. Посередине трубы укреплен хомут с пальцем, на который надевается ручка для подъема и навеши155 Рис. 7.15. Горизонтальная связь для монтажа панелей п о п е р е ч н ы х стен с у з к и м шагом: 1 — ручка для вращения гайки с перекрытия; 2 — гайка с эксцентриковым прижимом; 3 — упор для фиксации грани элемента; 4 — штырь; 5 — корпус связи; 6 — ручка для подъема связи на устанавливаемых элементах; 7 — планка с отверстием для соединения связей при установке цепи вания связи на панель. В комплект горизонтальных связей входит также поворотная рукоятка для вращения винта подвижного упора при временном закреплении панели. Ручка и поворотная рукоятка позволяет навешивать и закреплять связи без лестниц и стремянок непосредственно с перекрытия. Масса связи с монтажной ручкой составляет 6,5 кг. В комплект монтажных приспособлений входят также пирамиды для складирования горизонтальных связей и подачи их на монтируемый этаж. Связи-стабилизаторы проектного шага, проходящие через технологические отверстия, применяются для монтажа панелей поперечных стен с узким шагом. В комплект входят рядовые и торцевые стабилизаторы. Рядовой стабилизатор представляет собой тонкостенную трубчатую штангу диаметром 60 мм с толщиной стенки 2 мм, на одном конце которого смонтирован шарнир с зацепом, а на другом — винтовой замок и передвижная резьбовая муфта с шайбой для закрепления монтируемой панели. Торцовые стабилизаторы отличаются от рядовых тем, что на одном конце вместо винтового замка устанавливается резьбовый ввертыш. Базовые стабилизаторы имеют винтовые замки с двух сторон трубчатой штанги. Размеры стабилизаторов между рабочими поверхностями зацепов строго соответствуют проектному шагу поперечных стен. Штанги-связи, проходящие через технологические отверстия, предназначены для монтажа поперечных стен с узким шагом, в комплект которых кроме горизонтальных штанг входят вкладыisfi ши, базовый и концевой замки (рис. 7.16). Штанга состоит из тонкостенной трубы размером, равным расстоянию между панелями. На одном конце штанги имеется проушина, на другом — зацеп с зажимной гайкой и подвижной втулкой. Вкладыш представляет собой короткий обрезок трубы, размер которой немного больше толщины панели. На одном его конце расположен неподвижный фланец с вилкой для соединения с проушиной штанги, на другом — зацеп для соединения с зацепом штанги. Базовый замок представляет собой штангу с зацепом и служит для закрепления вкладыша в технологическом отверстии базовой панели. Масса связи не превышает 15 кг. Горизонтальная связь для фиксации панелей по геометрическим осям состоит из корпуса с осевым фиксатором и замком упорного кольца (рис. 7.17). Фиксирующее устройство для закрепления базовых стеновых панелей в кондукторе конструкции падающего фиксатора состоит из кронштейна и захватной головки, имеющей клиновидный зев с рабочими гранями для захватывания панели по кромкам. Захватная головка смонтирована в обойме, имеющей направляющие ролики и фиксатор 10, управляемый тросиком 11 (рис. 7.18). Автоматический кондуктор конструкции Н. А.Агзамова позволяет почти полностью отказаться от ручных операций при выверке и закреплении стеновых панелей жилых зданий. Кондуктор представляет собой пространственную раму с закрепленными на ней захватами. На раме находятся фотоприемники, один из них выполнен в виде прямоугольных элементов с зазором, другой — в виде квадратных фотоэлементов с отверстием по их контуру. Выверка положений кондуктора относительно осей здания и проектных отметок выполняется автоматически гидравлическими цилиндрами, управление которыми осуществляется сигналами, поступающими от фотоприемников (рис. 7.19). Работы производятся в определенной последовательности. Вначале по торцам здания устанавливаются и выверяются лазерные -Й-Э Рис. 7.16. Штанга-связь для фиксации панелей через технологические отверстия: / — вкладыш; 2 — втулка; 3 — гайка; 4 — связь; 5 — зацеп базовый; 6 — зацеп концевой 157 Рис. 7.17. Горизонтальная связь д л я ф и к с а ц и и п а н е л е й п о геометрическ и м осям: а — общий вид; б — струбцина; в — узел соединения связей; 1, 5 — панели; 2 — корпус; 3— замок; 4—осевой фиксатор; 6— наружная втулка с прижимом; 7 — шпилька с левой и правой резьбой; 8 — втулка; 9 — упорное кольцо; 10 — вороток Рис. 7.18. П а д а ю щ и й ф и к с а т о р кондуктора для установки стеновых п а н е лей ж и л ы х зданий: 1 — рабочая площадка базового кондуктора; 2 — верхняя рама кондуктора; 3 — крепление; 4— обойма; 5— ролик обоймы; 6— клиновидный зев; 7— рабочие кромки; 8 — захватная головка; 9— кронштейн; 10 — фиксатор; 11 — тросик 1 Рис. 7.19. Кондуктор для в ы в е р к и стеновых панелей ж и л ы х зданий: а — вид сверху; б — общий вид; 1 — пространственная рама; 2 — захваты; 3, 4 — фотоприемники; 5 — лазерный источник света источники света и контрольные фотоэлементы. На перекрытие устанавливается кондуктор с фотоэлементами. Включаются лазерные источники света, а сигналы от фотоэлементов о положении в пространстве кондуктора поступают к исполнительным гидравлическим цилиндрам, которые перемещают кондуктор до тех пор, пока от фотоэлементов не перестанут поступать сигналы. Это свидетельствует о том, что лазерный луч свободно проходит сквозь 161 их щели и отверстия. Затем в кондуктор подаются стеновые панели, положение которых относительно осей и отметок фиксируется нижними и верхними захватами. После окончательного закрепления панелей кондуктор переставляется на другое перекрытие. Автономный трафаретный кондуктор для выверки конструкций состоит из кондукторной рамы, двух трубчатых стоек, служащих одновременно направляющими для кондукторной рамы, и двух механизмов передвижения. Для подъема и опускания кондукторной рамы при помощи двух кареток предусмотрены подъем- Рис. 7.20. Общий вид автономного трафаретного кондуктора для монтажа жилых домов: 1 — рама кондуктора; 2 — механизм подъема рамы; 3 — стойка; 4 — тележка 1 (.(\ Рис. 7.21. Ш а г о в ы й механизм кондуктора: / — гидравлический цилиндр; 2, 6 — клещи-захваты; 3 — каретка; 4 — направляющие; 5 — упор ники. В кондукторной раме, представляющей собой пространственную конструкцию, по нижнему поясу несущих ферм в настиле устроены проемы, в плане повторяющие порядок размещения панелей на доме. По нижнему поясу несущих ферм по обе стороны проемов установлены кронштейны с гидравлическими толкателями и рычажным механизмом с роликами на концах для рихтовки панелей по осям здания и по вертикали, а также гидравлические толкатели, смонтированные с одной стороны проема для продольной фиксации. Стеновые панели или панели перегородок опускаются монтажным краном в соответствующий проем. Затем включаются гидравлические цилиндры рычажных механизмов, работающих до упора. Эти цилиндры устанавливают панель в вертикальное положение и по геометрической оси здания. В продольном направлении панель выверяется тем же гидравлическим толкателем, который перемещает ее до упора шагового механизма. В проектном положении она автоматически фиксируется упором, смонтированным на кондукторной раме (рис. 7.20). Шаговый механизм с двумя гидравлическими клещами-захватами позволяет передвигать установки на определенный шаг без предварительной разметки, автоматически. Шаговый механизм состоит из гидравлических клещей-захватов, установленных в передней части рамы механизма, которые зажимают рельс и этим фиксируют первоначальное положение установки. Между балками рамы смонтирован гидравлический цилиндр. Его шток прикреплен к каретке, передвигающейся по двум цилиндрическим направляющим и несущей на себе вторые гидравлические клещизахваты. При выдвижении штока гидравлического цилиндра на определенную ограниченную упором величину автоматически включаются гидравлические клещи на каретке, после чего освобождаются клещи на раме механизма. С помощью зажима клещей на раме механизма фиксируется новое положение установки. После освобождения клещей на каретке начинается новый цикл передвижения. Так происходит установка механизма кондуктора по осям (рис. 7.21). 161 В механизме предусмотрен подвижной гидравлический упор, позволяющий изменить величину шага передвижения. Весь цикл работы механизма (освобождение и зажим гидравлических клещей) производится автоматически при помощи переключателей. Устройство предназначено для трафаретного монтажа крупнопанельных зданий, исключающего применение ручного труда. 7.6. Такелажное оборудование К такелажному оборудованию, используемому при возведении зданий и сооружений, относятся канаты (стальные и пеньковые), цепи, стропы, захваты, блоки, полиспасты, домкраты, тали, лебедки, якоря. Такелажные работы относятся к вспомогательным работам, но от них зависит весь процесс монтажных работ. К проектированию этих всех устройств и приспособлений относятся весьма серьезно и уделяют много времени. Стальные канаты применяются для оснастки полиспастов монтажных машин, изготовление вант, оттяжек, расчалок, стропов. Стальные канаты-тросы состоят из тонких стальных проволок, свитых в отдельные пряди, свивка которых и образует канат. Проволоки в канате могут быть одинаковых или разных диаметров — это определяет тип каната. Стальные канаты могут иметь один или несколько металлических или органических сердечников. Органический сердечник делается из пеньки, пропитанной маслом. Сердечник придает правильную форму канату и сохраняет смазку. Тросы снабжены паспортом, в котором указывается разрывное усилие, диаметр, тип, вид покрытия проволоки, вид свивки, ее направление, длина каната, номер стандарта. Разрывное усилие каната рассчитывается и принимается с коэффициентом запаса для вант — 3...5; для стропов 6...8; для грузопассажирских подъемников до 12. Строповочные приспособления — ответственные элементы такелажного оборудования, предназначенные для навешивания поднимаемого элемента на крюк монтажной машины в определенном положении и допускающие предусмотренный технологией маневр без больших физических усилий монтажниками. Приспособления должны обеспечивать надежность и безопасность крепления поднимаемой конструкции к крюку крана. Строповочные приспособления подразделяются на два вида: • стропы — гибкие устройства, основные детали которых выполнены из тросов; • траверсы — металлические устройства с жесткими элементами обычно балочного типа. В отличие от стропа траверса позволяет ет уменьшить высоту строповки, изменить направление усилий, возникающих в поднимаемом элементе. Специальные и балансирные траверсы обеспечивают более сложное маневрирование монтируемых элементов в процессе монтажа. На монтаже конструкций применяются стропы простые, многоветвевые и полуавтоматические. Простые стропы состоят из одной ветви каната и бывают универсальные и облегченные (рис. 7.22). Универсальный строп представляет собой замкнуто-канатную петлю длиной 8... 15 м и предназначается для строповки монтажных элементов обвязкой (петлей или узлом). Концы такого стропа соединяются сжимами 2 или сплеткой 1. Облегченные стропы имеют на обоих концах крюки 4 и петли 3 или только петли. Они позволяют конструкцию захватывать в обхват или за монтажные петли. Многоветвевые стропы служат для подъема крупногабаритных в плане конструкций, состоят из двух, трех, четырех и более облегченных стропов (рис. 7.23). Стропы бывают управляемые (полуавтоматические) и неуправляемые. К полуавтоматическим стропам относится одноветвевой строп со штыревым замком (рис. 7.24). Замок состоит из запорного штыря 4, двух щек 5, оттяжки 1 и обоймы с пружиной 2. Применяются такие стропы для подъема балок, ферм и других длинномерных конструкций до 12 м. Балансирные траверсы (рис. 7.25) представляют собой сочетание жесткой металлоконструкции в виде балки 2 или фермы 5 и ДПР ^^ДШД^Г^У д 165 Рис. 7.22. Стропы: а — универсальные на сплетке; б— универсальные на сжимах; в — облегченные; г — с петлей; д — с петлей и крюком; / — сплетка; 2 — сжим; 3 — петля; 4 — крюк; 5 — кольцо а б в Рис. 7.23. Многоветвевые стропы: а — двухветвевой; б — четырехветвевой на одной серьге; в — шестиветвевой с блоками; 1 — строп; 2 — серьги; 3 — блок; 4 — крюк стропов 3. Для подъема большепролетных элементов (плит покрытия размером 3 х 12 м) применяются пространственные траверсы; тяжелых со смещенным центром тяжести (например, объемных элементов размером на комнату) — балансирные. С помощью та- Рис. 7.24. Одноветвевой строп со штыревым замком: / — оттяжка; 2 — обойма с пружиной; 3 — строп; 4 — запорный штырь; 5 — щека 1 сл Рис. 7.25. Траверсы: а — балочная с двухветвевыми стропами; б — с блоками; в, д — решетчатые для монтажа ферм; г — балансирные с коромыслами для подъема плит; / — разъемные подвески; 2 — балки; 3 — канатный строп; 4 — крюк; 5 — треугольная ферма; б — жесткие стропы; 7— неподвижный блок; 8— подвижный блок; 9 — коромысло кои траверсы можно в процессе подъема колонны, стеновой панели и другой конструкции переводить ее из горизонтального положения в наклонное и вертикальное положения. Траверса оснащается крюками, подвешенными на роликах, и цепными стропами с петлями на концах. Траверсами с коромыслами, на концах которых закрепляются цепные стропы с крюками, можно поднимать несколько плит. 165 Рис. 7.26. Грузозахватные устройства с д и с т а н ц и о н н о й о т ц е п к о й крюка: а — после строповки; б — после расстроповки; в — крюк с предохранительным устройством; / — монтажная петля; 2 — крюк; 3 — карабин; 4 — строп; 5 — тяга; 6 — отжимная пружина 7 — скоба с болтом Траверсы, работающие на изгиб, более тяжелые, но требуют меньшей высоты подъема крюка. Траверсы, работающие на сжатие (распорные), имеют меньшую массу, но требуют увеличенной высоты подъема крюка. Захваты — устройства, с помощью которых концы стропа прикрепляют к монтируемой конструкции. а — рельсов; б — грузов со свободным опиранием на лапы; в — грузов с отверстиями 166 Рис. 7.28. Полуавтоматический штыревой захват для подъема колонн: / — П-образная рама; 2 — тяговые канаты; 3 — балочная траверса; 4 — электрокабель; J — электродвигатель; 6 — коробка рамы; 7 — запорный палец Захваты подразделяются на петлевые и беспетлевые захваты. Петлевые захваты присоединяют к конструкциям с помощью стальной монтажной петли, прочно прикрепленной с помощью сварки или анкеровки к конструкции. К ним относятся крюки и карабины, снабженные замками, предотвращающими самопроизвольное отцепление (рис. 7.26). Беспетлевые захваты прикрепляются к конструкции без посредства монтажных петель. Они подразделяются на следующие: • опорные, присоединение которых осуществляется с помощью опорных деталей (штырей, пальцев, клещей, планок), вставляемых в отверстия, предусмотренные в монтируемых конструкциях; • фрикционные (сжимающие и распорные), удерживающие конструкцию за счет сил трения; • вакуумные, удерживающие элемент с помощью вакуумных присосок. Вакуумные захваты сравнительно небольшой грузоподъемности, они применяются для захвата плоских элементов с гладкой поверхностью, сделанных из плотных материалов. Клещевые захваты (рис. 7.27) представляют собой рычажные системы в виде ножниц, рычаги которых имеют свободные загнутые концы, охватывающие поднимаемый элемент. С помощью таких захватов поднимают балки, рельсы, плиты, конструкции с отверстиями. По способу управления захваты могут быть с местным, обычно ручным, и дистанционным управлением, включая радиоуправление. Привод может быть электрический, механический, пневматический, гидравлический и ручной. Полуавтоматический штыревой захват для монтажа колонн (рис. 7.28) представляет собой раму 1 П-образной формы с жестко приваренной к ней коробкой 6, на которой размещается электродвигатель 5 с редуктором, обеспечивающим перемещение запорного пальца 7в отверстие колонны. С балочной траверсой J рама 167 Рис. 7.29. Подъем двухветвевой к о л о н н ы с п о м о щ ь ю траверсы: 1 — траверса; 2 —основная подвеска; 3 — замок; 4 — канат; 5 — вспомогательные подвески; 6 — подкладка соединяется с помощью тяговых канатов 2. Захватом управляет машинист крана непосредственно из кабины с дистанционного пульта управления. Для подъема колонн используется траверса с подвесками, представленная на рис. 7.29. Клиновой захват (рис. 7.30) представляет собой тягу с клиновидным наконечником 2 и клиновидными кулачками 3, которые вводят в монтажное отверстие / элемента. При подъеме кулачки раздвигаются и своими выступами врезаются в бетон элемента, удерживая его. Диаметр и глубина отверстия в поднимаемом элементе должны соответствовать грузоподъемности и другим параметрам захвата. Клиновые захваты применяются при подъеме балок, ригелей, колонн, фундаментных плит, блоков для стен подвала, плит дорожного покрытия. Блоки используются как самостоятельное грузоподъемное устройство и как деталь большинства грузоподъемных машин. Блоки служат для изменения направления усилия, например, при работе лебедок. Блок (рис. 7.31) представляет собой насаженный на ось 4 ролик, который по наружному периметру имеет канавку для каната. Ось блока закреплена между двумя щеками /. В зависимости от назначения блоки бывают грузовые (для подъема и перемещения грузов) и отводные (для изменения направления движения канатов). На монтажных работах в зависимости от требуемой грузоподъемности применяются однорольные блоки (для подъема грузов массой до Ют) или многорольные (для подъема тяжелых грузов). Например, грузы массой 160 т поднимаются семирольными блоками. 168 Рис. 7.30. К л и н о в о й захват с д и с т а н ц и о н н ы м управлением: I — отверстие; 2 — клиновидный наконечник; 3 — кулачки; 4 — канат для расстроповки; 5 — скоба; 6 — оголовок; 7 — пружина; 8 — блок Полиспасты являются составной частью грузоподъемных машин, механизмов и устройств, применяемых для перемещения грузов как по вертикали, так и по горизонтали, способны увеличить грузоподъемность машин. Полиспасты бывают силовые и скоростные. Выигрыш в силе достигается за счет проигрыша в скорости: скорость перемещения груза уменьшается во столько раз, во сколько получен выигрыш в силе. Полиспаст (рис. 7.32) состоит из неподвижного блока 7, закрепленного на опоре (мачте, якоре, оголовке крана), подвижного блока 2, к которому подвешивается поднимаемый груз 3, и каната, соединяющего оба блока. Огибая все ролики блоков, канат крепится одним концом (глухим) 4 к верхнему или нижнему неподвижному блоку, а другим (сбегающим) 6 —к барабану лебедки. Все ветви (нитки) каната, удерживающие нижний блок с грузом, называются рабочими. Основной характеристикой полиспаста является его кратность, т.е. отношение числа нитей каната, на которых подвешен груз, к числу нитей каната, на- Рис. 7.31. Б л о к е о т к и д н о й щекой: / — щека; 2 — скоба; 3 — крюк; 4 — ось блока 171 Рис. 7.32. Полиспаст (а, б): / — неподвижный блок; 2 — подвижный блок; 3 — груз; 4 — глухой конец каната; 5 — отводные ролики; 6 — канат, идущий на лебедку матываемых на барабан. На рис. 7.32, а число рабочих ниток полиспаста равно числу роликов в двух блоках, на рис. 7.32, б число рабочих ниток — на одну больше. Тали применяются как вспомогательные устройства для подъема и монтажа сравнительно легких элементов, чаще на монтаже металлических конструкций (ручные), в труднодоступных местах, а также на площадках укрупнительной сборки (электромеханические). Домкраты — переносные грузоподъемные механизмы, используемые при подъеме конструкций и оборудования на высоту до 500 мм, перемещении монтируемых элементов по горизонтали и выверке конструкций при их установке. По конструкции домкраты бывают винтовые, реечные и гидравлические. 1 — винт; 2 — рукоятка; 3 — станина 1 7П Рис. 7.34. Гидравлический домкрат: 1 — цилиндр; 2 — поршень Винтовой домкрат (рис. 7.33) грузоподъемностью 5...20 т и массой 6...54 кг состоит из станины 3 и металлического корпуса, в который входит винт 1. Подъем или перемещение груза осуществляется вращением рукоятки 2. Гидравлические домкраты (рис. 7.34) грузоподъемностью до 200 т и массой 70...320 кг применяются для подъема больших и тяжелых конструкций. Под давлением жидкости, подаваемой в цилиндр 7 с помощью насоса, поршень 2 выдвигается и поднимает груз на нужную высоту. Для горизонтального перемещения груза на расстояние до 130 мм применяются винтовые распорные домкраты (рис. 7.35), грузоподъемностью 3 т и массой 1...3 кг, представляющие собой горизонтальный корпус / с винтами 2. По принципу винтовых распорных домкратов устроены винтовые стяжки (фаркопфы) массой 3...70 кг, применяемые для натяжения вант и растяжек, смещения элементов конструкций при выверке. Лебедки с ручным и электрическим приводом используются при монтаже для подъема и перемещения конструкций. Лебедки с ручным приводом применяются в тех случаях, когда не требуется большой скорости подъема, например, для оттяжки груза. Лебедка с ручным приводом (рис. 7.36) состоит из двух щек 2, соединенных стяжными болтами 7, которые образуют станину лебедки с барабаном 3 и зубчатым колесом 6. Вал лебедки приводится во вращение рукояткой 5. Для предотвращения опускания поднимаемого груза предусмотрено храповое колесо 4 с собачкой. В лебедках с электрическим приводом вращение на барабан передается от электродвигателя, они наиболее часто применяются при монтажных работах. Основными характеристиками лебедки является тяговое усилие, диаметр и длина каната, скорость его навивки. Лебедка в рабочем положении крепится к якорям (конструкциям, фунда171 1 \ о ts 200 min 330 max -fffl ft) Ф is t 200 rnin =F s 330 max 4s a Тип A N 1^1 EE hD 4ч1 1^1 3E ^ El Тип Б fv< !Hs= о --о - • - —о • 1Э -+II =нн \ : / б Рис. 7.35. Винтовые распорные домкраты (а) и винтовые стяжки (б): 1 — корпус; 2 — винт 4' [ - =С V, J2' Рис. 7.36. Лебедка с ручным приводом: £ L г то 1 — стяжные болты; 2 — щеки; J — барабан; 4— храповое колесо; 5— рукоятка; 6 — большое зубчатое колесо 15° 1 1 М , 4 : - S ^ o ^ ^ j ^в Рис. 7.37. Заглубленный горизонтальный якорь: 1,5 — бревна; 2 — засыпка слоями; 3 — тяга действующей силы; 4 — углы возможных отклонений; 6 — скрутка из проволоки ментам), способным воспринимать наибольшее усилие от натяжения каната. Лебедки, полиспасты, расчалки (ванты) мачт, шевры, порталы, которые устанавливаются для временного раскрепления конструкций, прикрепляются к якорям различной конструкции. Якоря могут быть свайные, заглубленные горизонтальные, винтовые инвентарные, закладные и др. Заглубленный горизонтальный якорь (рис. 7.37) изготавливается из бревен / с жесткой треугольной тягой 3 или с гибкой тягой из стального каната. Недостатком использования заглубленных горизонтальных якорей как деревянных, так и бетонных, является необходимость 173 выполнения большого объема земляных работ, и для единичного использования они являются неэкономичными. Более рационально использование инвентарных переносных якорей из инвентарных блоков или рам, располагают их на поверхности земли с загружением бетонными блоками. Свайные инвентарные якоря забивают в грунт при помощи вибропогружателя, винтовые — завинчивают при помощи специальных приспособлений. Якорь рассчитывается на устойчивость и опрокидывание. 7.7. Монтажные подмости, лестницы, площадки Работы по установке и закреплению элементов сборных конструкций в процессе монтажа зданий и сооружений выполняются с монтажных инвентарных (пригодных для многократного использования) подмостей, навесных площадок и люлек, с телескопических вышек и катучих подмостей. К монтажным узлам монтажники поднимаются по приставным и навесным монтажным лестницам. Все перечисленное оснащение называется средствами подмащивания и является частью инвентаря той или иной монтажной организации. Общие требования для всех видов монтажных подмостей, лестниц и ограждений — легкость, надежность, прочность, удобство при установке и снятии по окончанию работ. Подмости, применяемые для монтажа конструкций, подразделяются на сборочные и монтажные. Сборочные подмости служат временными поддерживающими опорами для конструкций во время монтажа. Монтажные подмости являются рабочими: с них выполняются различные операции: заделку стыков, сварку монтажных соединений, замоноличивание и др. Для работы у высоко расположенных узлов в покрытиях большепролетных зданий используются башни: выдвижные для постоянной работы, а также передвигаемые по рельсовым путям. На башнях устраиваются рабочие площадки для сборки конструкций, они могут использоваться для временной фиксации конструкций. Монтажные подмости подразделяются на подвесные, навесные и наземные. Подвесные подмости крепятся непосредственно к монтируемым конструкциям (чаще всего до их установки) и поднимаются вместе с ними. Такие подмости применяются при необходимости выполнения монтажных работ на перекрытиях или иной опоре на сравнительно небольшой высоте или при невозможности применения подвесных подмостей на высоко установленных конструкциях. При возведении промышленных зданий подвесные подмости располагают главным образом на колоннах — в местах примыка174 ния прогонов, подкрановых балок, стропильных и подстропильных ферм. По способу установки средства подмащивания подразделяются на отдельно стоящие, приставные и навесные. К отдельно стоящим подмостям относятся обычные и телескопические вышки с лестницей и рабочей площадкой (одной или двумя): выдвижные самоходные с телескопической вышкой (рис. 7.38), передвигаемые на катках (рис. 7.39) и др. Рис. 7.38. Подмости выдвижные самоходные: а — общий вид; б — вид сбоку; 1 — телескопическая вышка; 2 — подъемная площадка; 3 — аутригеры; 4 — гусеничный ход 175 v и -t-r- / И !^ ч\\ _=H—i—It ч I V w н / / Т!х ' \\ . _zH—t— Рис. 7.39. П е р е д в и ж н ы е телескопические подмости: а — на катках; 6 — на автопогрузчике; 1 — катки; 2 — лестница; 3 — секция вышки; 4 — рабочая площадка; 5 — лебедка; 6 — автопогрузчик Ч К Для подъема рабочих-монтажников и сварщиков на высоту рекомендуется, где это возможно, использовать шахтные подъемники, лифты, где их нет — подвесные, навесные и катучие лестницы с ограждениями и площадками, а при большой высоте — с промежуточными площадками для отдыха. При монтаже многоэтажных промышленных и гражданских зданий для этого применяются лестничные клетки с маршем, оборудованными временными перилами. При использовании металлических трубчатых лесов для подъема рабочих на высоту пользуются лестничной клеткой, обычно размещаемой в выносной секции лесов и связанной с лесами. К монтажным узлам рабочие поднимаются по монтажным лестницам — приставным или навесным, при групповых подъемах — по маршевым лестницам. Секционные маршевые лестницы высотой до 41 м предназначаются для подъема (спуска) рабочих на смонтированные конструкции; их закрепляют по высоте к надеж176 но установленным несущим элементам здания. Приставные лестницы используются, когда монтаж ведется на небольшой высоте. Лестницы могут быть сборно-разборными из отдельных секций и со съемными площадками. Секционные приставные лестницы (рис. 7.40) с площадкой высотой 5...20 м предназначаются для выполнения работ по временному и постоянному закреплению подкрановых балок, стропильных и подстропильных ферм к стальным и железобетонным колоннам. Рис. 7.40. Приставные с е к ц и о н н ы е лестницы: а — неразборная без площадки; б — собираемая из отдельных секций с площадкой; 1 — лестница; 2 — ограждение; 3 — секции лестницы; 4 — площадка; 5 — винтовой домкрат; 6 — люк; 7 — колонна 177 На уровне рабочей площадки они прикрепляются к колонне полуавтоматическими захватами; высота лестницы изменяется за счет промежуточных секций длиной 2,3 и 5 м; такие лестницы переставляются монтажным краном. Приставные лестницы с площадкой высотой 8 м, выполненные из алюминия, предназначаются для производства работ по креплению к колоннам подкрановых балок, стропильных и подстропильных ферм. Навесные площадки и лестницы устанавливаются при монтаже колонн высотой более 12 м. Лестницы и площадки закрепляются на колоннах съемными хомутами или петлями, которые привариваются к закладным деталям колонн. Навесные площадки бывают с люком (навешивается с помощью крючков) или без него (навешивается рядом с площадкой на хомут или на подкрановую консоль) (рис. 7.41). Навесные лестницы длиной не более 4 м используются на монтаже железобетонных и стальных конструкций промышленных и 3 Рис. 7.41. Навесная площадка с люком: а — схема навески; б — площадка (ограждение не показано); 1 — колонна; 2 — хомут; 3 — ограждение; 4 — площадка; 5 — лестница; 6 — проволока; 7 — люк; 8 — пазы для навески лестницы; 9 — болт 178 Рис. 7.42. Размещение подмостей на монтаже одноэтажного промышленного здания: / — лестницы приставные; 2 — лестницы навесные; 3 — площадки; 4 — настил; 5 — поручневый (леерный) канат; 6 — ограждения гражданских зданий. При выполнении работ на междуэтажных перекрытиях применяются переставные и передвижные площадки-подмости, стремянки, инвентарные лестницы для перехода с этажа на этаж. На монтаже зданий и сооружений значительной высоты применяются инвентарные грузопассажирские подъемники, которые устанавливаются в местах необходимого подъема рабочих и подачи грузов. На рис. 7.42 представлена схема размещения подмостей, лестниц, площадок на монтаже одноэтажного промышленного здания. Контрольные вопросы 1. Какие монтажные средства применяют для выверки монтируемых элементов? 2. Какие существуют способы фиксации монтируемых элементов? 3. Что собой представляет принудительный способ фиксации? 179 4. Какие монтажные средства применяют для временного закрепления конструкций? 5. Какие приспособления используют для выверки и закрепления ферм и балок покрытия? 6. Что собой представляет Р111И? 7. Какие приспособления используются для подъема конструкций? 8. Какие подмости и лестницы используют при выполнении монтажных работ? Гл а в а 8 ВОЗВЕДЕНИЕ ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЯ Возведение подземной части здания относится к работам нулевого цикла, состав работ которого входят работы по возведению фундаментов (сборных, монолитных, свайных и т.д.). Подземная часть здания включает в себя фундаменты, фундаментные балки, стены подвалов, перекрытия над надземной частью здания. 8.1. Разбивка осей здания и высотных отметок Возведение подземной части (устройство фундаментов, подвалов, трубопроводов и т.п.) состоит из трех основных циклов: 1) геодезические работы — разбивка осей здания, обеспечение и проверка высотных отметок; 2) возведение подземной части здания; 3) выверка монтажного горизонта, составление исполнительной схемы, актов на скрытые работы, сдача заказчику и обратная засыпка пазух. Возведение подземной части здания производятся после выполнения работ по подготовке строительной площадки (подготовительные работы) и земляных работ (отрывка траншей и котлованов). Геодезические работы при монтаже фундаментов заключаются в разбивке и закреплении осей, проверке отметки основания, выравнивания и подготовке основания. Оси закрепляются на обносках; при двухсменной работе применяются световые обноски, где ось закрепляется узким пучком света. Положение в плане наружных граней ленточных фундаментов фиксируют шнуром-причалкой, который натягивают между металлическими штырями. Для удобства дальнейших работ шнурпричалку относят на 2... 3 мм от боковой грани монтируемого элемента. Перед монтажом сборных фундаментов производится геодезическая разбивка места их установки (рис. 8.1). Для этого по периметру здания, по бровке или только по его углам, устраивается обноска 1 (сплошная или прерывистая из деревянных стоек и досок или инвентарная — из металлических труб). Затем натягивает101 1 Рис. 8.1. Геодезическая разбивка столбчатых фундаментов: 1 — обноска; 2, 8— риски; 3 — проволока; 4 — положение разбивочных осей на обноске; 5 — отвес; 6— колышки-фиксаторы; 7— фундамент ся проволока 3, которая обозначает положение осей 4, и с помощью отвесов точки их пересечения переносятся на дно котлована (или траншеи) и закрепляются штырями. От этих точек отмеряется проектное положение наружной грани подушек или блоков. Дополнительные и промежуточные оси размечаются с помощью металлической рулетки. На песчаных грунтах элементы фундамента устанавливают на выверенное по нивелиру выровненное основание. На глинистых грунтах на выровненное основание насыпается песчаная подушка толщиной 10 см, и на нее укладываются фундаментные блоки. Элементы фундаментов не допускается устанавливать на разрыхленный или насыпной грунт. Такой грунт удаляется, а образовавшееся углубление заполняется песком или щебнем. Проектное положение отметок основания устанавливается с помощью нивелира или визирок. Отметка верха контрольных визирок ежедневно проверяется перед началом работы. Горизонтальность основания проверяется правилом с уровнем. Основание, подготовленное к монтажу фундаментов, принимается по акту комиссией в составе заказчика и подрядчика. 8.2. Монтаж сборных железобетонных фундаментов В промышленном строительстве используются фундаменты заводского изготовления — сборные железобетонные, которые подразделяются на фундаменты стаканного типа (под колонны в про1 оо мышленном строительстве) и сборные ленточные, состоящие из уширенной опорной плиты и элементов стен подвала. Элементы сборных фундаментов монтируют в основном гусеничными стреловыми или пневмоколесными кранами, а также башенными (рис. 8.2). Башенные краны, как правило, располагаются на бровке котлована, а стреловые — в зависимости от ширины здания — на уровне бровки котлована или на его дне. Монтаж фундаментов ведется, как правило, с транспортных средств, так как наличие отвалов грунта для обратной засыпки и ограниченность проездов мешают их складированию в зоне монтажа или с предварительной раскладкой элементов фундаментов на бровке котлована. Наводка фундаментных блоков в проектное положение выполняется на весу, после чего блок опускается на подготовленное основание и выверяется. При неправильной установке блок поднимается краном, исправляется основание и снова повторяется процесс установки. После сварки закладных деталей, служащих для соединения стакана с плитой, их покрывают антикоррозийным материалом. Монтаж ленточных фундаментов начинается с установки двух угловых опорных маячных блок-подушек (рис. 8.3). Их выверяют и устанавливают в строгом соответствии с осями здания. Затем че- Рис. 8.2. М о н т а ж сборных фундаментов: а — башенными кранами; б — гусеничными; 1 — сборный элемент фундамента; 2 — кран; 3 — строп 1Я4 1 . 7 » Г J 1 ' 1 Рис. 8.3. П о р я д о к установки фундаментных блоков: 1 — маячные; 2 — блоки; 3 — причалка рез 20 м по прямой снова устанавливают маячный блок, и так по всему периметру. Промежуточные (рядовые) подушки укладывают в направлении от маячных блоков к середине по причалке, натянутой с одной из сторон маячных блоков. Соблюдается перевязка швов при монтаже блоков. После укладки блоков в бесподвальном помещении производится выравнивание, делается стяжка и другие работы. Ленточные фундаменты монтируются краном, стоящим на уровне планировки, а не в котловане. Монтаж фундаментов из двух разнотипных элементов, например опорной плиты и подколонника стаканного типа, начинается с установки опорной плиты, затем проверяется ее проектное положение в плане и по вертикали, после этого на слой раствора монтируется подколонник. Проектное положение подколонника по высоте обеспечивается за счет уменьшения или увеличения слоя раствора на опорной плите. По окончании монтажа фундаментов производится съемка их положения в плане и по высоте. Отметка дна стаканов определяется с помощью нивелира, а положение разбивочных осей в план е — с применением теодолита. По результатам съемки составляется исполнительная схема. Для пропуска трубопроводов и кабельных вводов одновременно с монтажом блоков делаются монтажные отверстия. После установки блоков выполняются следующие работы: • срезаются монтажные петли; • заделываются вертикальные швы между блоками — сначала шов заполняется грунтом, утрамбовывается на глубину 4 см и затем заделывается раствором; • выравнивается поверхность верха фундамента цементным раствором с одновременной выверкой монтажного горизонта. После окончания монтажа фундаментов выполняется частичная обратная засыпка до верха фундаментного блока. Затем уста1 QA навливают фундаментные балки, которые укладываются на поверхность опорного блока на обрезы фундаментов или специальные опорные столбики. Монтажные работы нулевого цикла завершаются устройством цоколя и перекрытия над подвалом или подпольем. 8.3. Устройство монолитных железобетонных фундаментов Процесс устройства монолитных фундаментов состоит из следующих последовательно выполняемых строительно-монтажных работ: установки арматуры и опалубки, укладки бетонной смеси, ухода за бетоном, разборки опалубки. Основным технологическим этапом при устройстве монолитных фундаментов является укладка бетонной смеси. Все остальные виды работ (установка опалубки, арматуры, доставка бетонной смеси) должны выполняться так, чтобы обеспечить непрерывность укладки бетонной смеси. Бетонирование выполняется только после проверки правильности установки опалубки, арматуры и закладных частей. Уплотняется бетонная смесь глубинными вибраторами. 8.4. Устройство фундаментов и подпорных стен методом «стена в грунте» «Стена в грунте» называется малодеформируемая жесткая конструкция, являющаяся частью фундамента или не извлекаемым ограждением котлована. «Стена в грунте» сооружается: • при устройстве котлованов в стесненных условиях; • в сложных геологических условиях; • при высоком уровне грунтовых вод; • при условии, что «стена в грунте» является конструктивной постоянной частью здания. Сущность метода состоит в том, что траншея для будущих стен и фундаментов отрывается на полную глубину специальным землеройным оборудованием под слоем глинистого тиксотропного раствора, гидростатическое давление которого предотвращает обрушение грунта и проникновение грунтовой воды в траншею. Устройство фундаментов и стен может осуществляться в сборном и монолитном вариантах, а также из свай. В монолитном варианте работа выполняется в следующей последовательности. Сооружение разбивается на секции длиной до 5 м. Сначала возводятся все нечетные секции, а затем между ними 185 Рис. 8.4. Возведение «стены в грунте» и з сборных железобетонных плит: 1 — экскаватор; 2 — песчаная смесь; 3 — пневмоколесный кран; 4 — гусеничный кран; 5 — железобетонная панель; 6 — кондуктор; 7 — участок траншеи, заполненный глинистым раствором; 8 — кран с грейферным оборудованием; 9 — литой цементный раствор i№ четные. Затем на границе каждой секции забуриваются скважины и под глинистым раствором между готовыми скважинами производится разработка грунта штанговым экскаватором или грейфером. После разработки грунта устанавливаются арматурные каркасы и производится укладка бетонной смеси способом подводного бетонирования. При этом глинистый раствор выжимается кверху и подается насосами на сепаратор для повторного использования. После набора бетоном проектной прочности производятся работы в четных секциях в той же технологической последовательности. В сборном варианте стена монтируется из сборных тонкостенных панелей, устанавливаемых в заранее разработанную траншею, на дно которой подсыпан слой щебня. Панели фиксируются с использованием кондукторов и замоноличиваются фундаментной подушкой, бетонируемой методом вертикально перемещающейся трубы с обеих сторон панелей. Пазухи траншеи заполняются засыпкой, вытесняющей глиняный раствор в сторону забоя экскаватора (рис. 8.4). Возведение фундаментов или подпорных стен (ограждающих конструкций) из свай в основном связано с выполнением свайных работ. При сооружении стены по способу образования свайной полости наиболее часто используются буронабивные, частотрамбованные, грунтобетонные сваи и др. 186 Недостатком этого способа при использовании железобетонных и бетонных набивных свай является применение при их изготовлении обсадных труб, так как не удается обеспечить достаточную герметичность всего сооружения. Использование грунтобетонных свай позволяет обеспечить герметичность стены, но при этом грунтобетонные сваи ограничены по высоте, что связано с техническими характеристиками бурильного оборудования. Метод «стена в грунте» позволяет по сравнению с открытым способом возведения значительно сократить объем земляных работ, исключает необходимость водопонижения, что предотвращает движение грунтовых вод и обеспечивает сохранность оснований, расположенных вблизи зданий. При этом достигается сокращение в 2 — 3 раза продолжительности строительства и существенное снижение стоимости работ. Метод «стена в грунте» особенно эффективен при возведении заглубленных сооружений в условиях стесненной городской застройки. 8.5. Монтаж колодцев и каналов К подземным сборным железобетонным сооружениям относятся колодцы, непроходные и проходные каналы для прокладки коммуникаций. Колодцы малого размера обычно устанавливаются целиком или из объемных элементов, большие — из плоских элементов. Непроходные каналы собираются из корытных нижних и верхних блоков, проходные — из плоских элементов или пространственных рамных блоков прямоугольной формы (рис. 8.5). Монтаж колодцев, проходных и непроходных каналов выполняется в два этапа: сначала устанавливаются нижние элементы и элементы стен, а затем после монтажа коммуникаций монтируются верхние элементы и панели перекрытия. На монтаже используются самоходные стреловые краны. Колодцы, проходные и непроходные каналы из рамных конструкНепроходные каналы Проходные каналы Плоский нижний а б Рис. 8.5. Непроходные (а) и проходные (б) каналы 187 ций монтируются или непосредственно с транспортных средств или с предварительной раскладкой элементов в зоне монтажа. Контрольные вопросы 1. Какие фундаменты используются в промышленном строительстве? 2. Как проверяют проектное положение отметок основания? 3. Какие грузоподъемные механизмы применяют для монтажа фундаментов? 4. Какие рабочие операции выполняют при монтаже сборных фундаментов? 5. Какие операции выполняют после окончания монтажа фундаментов? 6. Какие сборные железобетонные сооружения относятся к подземным сооружениям? 7. Каков состав работ при устройстве монолитных фундаментов? 8. Какова сущность метода «стена в грунте»? 9. Из каких элементов собирают непроходные каналы? Гл а в а 9 МОНТАЖ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ ИЗ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Одноэтажные полносборные промышленные здания могут быть бескрановыми или оборудованными мостовыми кранами. Пролеты зданий составляют 12, 18, 24 и 30 м, шаг колонн 6 и 12 м, высота зданий до 18 м. Здания характеризуются однотиповыми ячейками, конструкциями и большими размерами — протяженностью в продольном и поперечном направлении. Одноэтажные промышленные здания обычно строятся с железобетонным каркасом, прямоугольного очертания в плане, без перепад высот, с пролетами в одном направлении. 9.1. Методы совмещения строительно-монтажных работ при возведении одноэтажных промышленных зданий Возведение одноэтажных промышленных зданий в зависимости от возможной и целесообразной степени совмещения строительно-монтажных работ и монтажа технологического оборудования может выполняться открытым, закрытым, совмещенным или комбинированными методами. Открытый метод заключается в том, что первоначально выполняются работы по возведению подземной части на захватке или монтажном участке, после чего монтируются конструкции надземной части, технологического оборудования, выполняются все отделочные работы. При закрытом методе на каждой захватке или монтажном участке вначале выполняются земляные работы и устройство фундаментов только под каркас здания, после чего монтируется каркас здания. По окончании монтажа каркаса здания разрабатываются котлованы, возводятся фундаменты под встроенные конструкции (этажерки), под технологическое оборудование и т.п. Только после этого производится монтаж конструкций этажерок, технологического оборудования, выполняются все отделочные работы. Закрытый метод используется в том случае, когда фундаменты под оборудование занимают значительную часть пролетов здания и необходимо сооружение развитой сети подземного хозяйства. При этих условиях затруднено передвижение кранов, возникает 189 необходимость дополнительных затрат на устройство проездов и сосредоточения значительных ресурсов на ограниченных участках работ, что в целом затрудняет производство строительно-монтажных работ и повышает опасность их выполнения. Закрытый метод позволяет рассредоточить работы, использовать самоходные краны, обладающие большей маневренностью, чем башенные, а также значительный объем работ выполняется после возведения покрытия здания. При совмещенном методе сначала отрывается общий котлован под все фундаменты. Затем производится бетонирование фундаментов под оборудование одновременно с монтажом каркаса здания так, чтобы к моменту сдачи фундаментов под оборудование был закончен на соответствующих участках монтаж каркаса и можно было бы приступить к монтажу технологического оборудования. При комбинированном методе пролеты с большим насыщением технологического оборудования и с развитым подземным хозяйством возводятся закрытым методом, а пролеты с небольшим количеством технологического оборудования — открытым. При этом методе движение монтажных кранов осуществляется в пролетах с небольшим подземным хозяйством. 9.2. Методы монтажа одноэтажных промышленных зданий Монтаж несущих конструкций начинается после завершения работ нулевого цикла и устройства подготовки под полы в средней части пролета. При монтаже используются самоходные стреловые краны, иногда башенные или козловые. Все монтажные процессы выполняются поточным методом с помощью комплектов подъемно-транспортных и других машин и механизмов, увязанных между собой по основным параметрам, в том числе и производительности. Для организации поточного монтажа здание разделяется на захватки и ярусы, а при больших размерах в плане и значительных объемах работ — на отдельные монтажные участки (пролет, в пределах температурного блока от 72 до 144 м). Последовательность ведения работ устанавливается в соответствии с технологическим назначением этих участков. В пределах каждого участка производство работ осуществляет отдельная строительная организация, которая располагает необходимыми машинами, механизмами, приспособлениями, площадками и оборудованием для укрупнительной сборки и пр. При возведении одноэтажных промышленных зданий все монтажные работы подразделяются на несколько монтажных этапов (потоков) (рис. 9.1). Отдельными специализированными потока- ми выполняется монтаж фундаментов, колонн, стенового ограждения и т. п. Для каждого потока выбираются оптимальная схема движения монтажного крана, рациональная раскладка и складирование сборных элементов, обеспечивающее минимальное количество стоянок крана, число переналадок строповочных и грузоподъемных устройств. Конструкции, поступающие на объект отдельными частями, укрупняются до подъема их к месту установки в монтажные блоки (линейные, плоские, пространственные и конструктивно-технологические) массой, соответствующей грузоподъемности монтажных кранов. При укрупнении конструкций должна быть обеспечена неизменяемость их геометрической формы в процессе монтажа, для чего производят усиление блоков. При возведении одноэтажных промышленных зданий направление монтажного потока по отношению к основным осям здания может быть продольным, поперечным и комбинированным. При продольном методе краны перемещаются вдоль пролетов, а конструкции последовательно монтируются в каждом из них. При поперечном методе кран перемещается поперек пролетов. Такой метод применим преимущественно при шаге колонн 9 и 12 м в зданиях бескрановой системы в следующих случаях: • здание вводится в эксплуатацию отдельными секциями, включающими все пролеты здания; • при монтаже конструкций кранами большого радиуса действия, для того чтобы полнее использовать их на каждой стоянке; • при необходимости или целесообразности перемещения монтажных кранов только в поперечном направлении. Комбинированный, т.е. продольно-поперечный метод основан на установке колонн продольным методом и монтаже покрытия при поперечной проходке крана. Выбор направления монтажа в значительной мере зависит от технологических особенностей возведения промышленного здания. Движение кранов и монтажные позиции (стоянки) выбираются с таким расчетом, чтобы кран с одной позиции (стоянки) Рис. 9.1. Этапы о р г а н и з а ц и и монтажа одноэтажного здания: / — фундаментов; / / — колонн; III — подкрановых балок; IV — ферм и плит покрытия; К— стеновых панелей; 1 — фундамент; 2 — кран; 3 — колонна; 4 — подкрановая балка; 5 — ферма; 6 — стеновые панели 191 смонтировал возможно большее число элементов. Так, например, при пролете 18 м и шагом колонн 6 м кран, двигаясь посередине пролета, может с одной стоянки смонтировать до шести колонн. При пролете 18, 24 и 30 м кран при монтаже колонн и подкрановых балок должен перемещаться вдоль каждого монтируемого ряда. Направления движения крана при монтаже и порядок установки конструкций зависят от ширины пролетов и шага колонн. Одноэтажные здания возводятся дифференцированным (раздельным), комплексным (совмещенным) или комбинированным (смешанным) способом монтажа с развитием монтажного процесса в продольном направлении и поперечном. При дифференцированном методе последовательно монтируются колонны, подкрановые балки, подстропильные и стропильные фермы и в последнюю очередь — плиты покрытия, при комплексном — все элементы в пределах ячейки. Применение комплексного метода на монтаже одноэтажных промышленных зданий затруднено вследствие необходимости набора бетоном в стыках необходимой прочности. Комбинированный метод наиболее характерен для монтажа одноэтажных промышленных зданий: колонны, подкрановые балки и наружные стеновые панели монтируются дифференцированным методом, отдельными потоками; подстропильные, стропильные и плиты покрытия монтируются комплексным методом единым потоком. При небольшой высоте установки и массе плит покрытия и ферм и отсутствии подкрановых балок при шаге 12 м возможен поперечный проход кранов и раздельный метод монтажа. При продольном развитии процесса подстропильные фермы и плиты покрытия можно монтировать комплексно, сразу на всю ячейку (две фермы и плиты по ним). Монтаж каркаса одноэтажных промышленных зданий обычно ведут несколькими технологическими потоками, каждому из которых предназначается ведущий кран, транспортные машины и монтажная оснастка (рис. 9.2). При монтаже с транспортных средств конструкции подают в пролеты навстречу монтажу. При необходимости местную укрупнительную сборку конструкций производят на передвижных стендах, перемещаемых по ходу монтажа в пролете. Монтаж колонн легкого типа обычно ведет с предварительной раскладкой (вершинами к фундаментам) непосредственно у мест их подъема. Тяжелые колонны укладывают основанием к фундаментам и поднимают с поворотом в вертикальной плоскости. Возведение одноэтажных промышленных зданий может осуществляться одновременно в нескольких пролетах здания одним или несколькими одновременно работающими кранами, что позволяет сократить сроки монтажа конструкций. Однако при этом увеличивается общее число работающих и затраты по доставке кранов на стройплощадку и их обслуживанию. icn При рассмотрении различных схем организации монтажа рассматривается несколько вариантов, отличающихся как числом, так и марками используемых кранов. Число вариантов резко возрастает при варьировании условиями производства работ, такими как последовательность монтажа, направления ведения монтажных работ и др. Поэтому при выборе способов и технологических схем монтажа одноэтажных промышленных зданий унифицированных типовых секций необходимо производить экономическое сравнение возможных вариантов. Основными показателями при сравнении вариантов принимаются продолжительность монтажа, затраты труда и машинного времени, приходящиеся на ячейку секции. 9.3. Монтаж колонн Перед началом монтажа колонн их доставляют в зону монтажа и предварительно раскладывают в зоне действия крана или монтируются непосредственно с транспортных средств, которые также подаются в зону работы крана. При раскладке колонн следует принимать во внимание способ, которым собираются вести монтаж. Подъем колонн необходимо производить таким образом, чтобы изгибающий момент был в плоскости наибольшей жесткости. Положение колонны рекомендуется выбирать так, чтобы требовался наименьший вылет крюка, а в процессе монтажа кран выполнял минимум маневров. Применяются следующие схемы раскладки колонн у мест монтажа: линейную, уступами, наклонную, центрированную (рис. 9.3). При линейной раскладке колонны располагают в одну линию параллельно оси движения крана. Такая схема раскладки применяется в том случае, когда высота колонны меньше расстояния между осями фундаментов. Траектория движения крюка монтажного крана в плане при такой раскладке колонн состоит из двух дуг, взаимопротивоположных по направлениям, при этом значение вылета стрелы одинаково (рис. 9.3, а). При раскладке уступами колонны располагают параллельно оси монтируемого здания и оси проходки крана. На каждой стоянке кран имеет разный вылет стрелы, что неудобно для работы машиниста. Такая схема применяется в том случае, когда длина колонн более шага колонн (расстояния между колоннами) (рис. 9.3, б). При наклонной схеме колонны раскладывают под углом к оси монтируемого ряда колонн и оси движения крана. Элементы по этой схеме располагаются одинаково по отношению к фундаментам и местам стоянок крана. Эта схема наиболее целесообразна при ограниченных размерах зоны раскладки (рис. 9.3, в). При центрированной схеме раскладки низ колонн располагается в одном створе с фундаментом. Из горизонтального положе194 ® -ф б @ & в 2 \ 1 3 @ ф г Рис. 9.3. Схемы раскладки колонн: а — линейная; б — уступная; в — наклонная; г — центрированная; 1 — колонна; 2 — фундамент; 3 — траектория движения крана; 4 — стоянки монтажного крана ния в вертикальное, колонны переводятся поворотом стрелы крана в сторону фундамента. При этом опорная часть колонны находится в непосредственной близости от фундамента (рис. 9.3, г). Колонны начинают монтировать после приемки фундаментов или опор. При подготовке колонн к монтажу проверяется соответствие положения фундамента проектному, наносятся риски на грани фундаментов и боковые грани колонн. Высокие колонны обстраиваются подмостями и монтажными лестницами на уровне подкрановой консоли — для установки и сварки подкрановых балок, на уровне оголовка — для установки 195 и сварки стыка с подстропильными и стропильными фермами. На колонны укрепляются хомуты и расчалки. Колонны располагают одинаково по отношению к фундаментам и местам стоянки крана и при необходимости они перекантовываются из положения плашмя в положение на ребро с помощью П-образного кантователя (рис. 9.4). Для подъема колонн используются универсальные стропы, захваты, специальные траверсы. При ширине пролета менее 18 м кран может монтировать с одной стоянки правую и левую колонну. При ширине пролета 18 м и более кран монтирует сначала левый ряд колонн, затем возвращается обратно или идет по другому пролету и монтирует правый ряд колонн. Колонны высотой до 12 м в стаканах фундаментов временно закрепляют при помощи клиньев (деревянных, стальных или железобетонных), клиновых вкладышей или кондукторов. У колонн шириной до 400 мм ставится по одному клину, у граней большей ширины — не менее двух. Деревянные клинья применяются при малых объемах работ, так как трудно удаляются после бетонирования. Колонны высотой более 12 м дополнительно раскрепляются инвентарными расчалками в плоскости их наименьшей жесткости. Для упрощения выверки положения колонн применяют стержневые фиксаторы. Они состоят из двух трубок, приваренных к закладным элементам, установленным на боковых гранях колонн, из одной трубки или стержня, заделанного в тело колонны точно по продольной оси здания, и двух полутрубок, закрепленных на верхнем обрезе фундамента. Полутрубки устанавливаются, выверяются и закрепляются после монтажа стакана фундамента. В процессе монтажа с помощью та- Рис. 9.4. Монтаж колонн (положение колонн до момента перекантовки): 1 — кран; 2 — стоянки монтажных кранов 196 Рис. 9.5. Временное закрепление колонн высотой более 12 м расчалками с винтовой стяжкой: / — фундамент; 2 — колонна; 3 — расчалка; 4 — петля; 5 — клиновой вкладыш; 6 — стропы ких стержневых фиксаторов колонна по продольной оси автоматически попадает в проектное положение. При монтаже колонн весом до 8 т применяются кондукторы, которые устанавливаются на стакан фундамента после установки в него колонны (кондуктор одевается через верх колонны). Если вес колонны больше 8 т, то кондуктор предварительно устанавливается краном на фундамент до монтажа колонны и колонна вставляется в кондуктор. При высоте колонн более 12 м кроме клиньев, клиновых вкладышей или кондукторов колонна раскрепляется расчалками или жесткими подкосами, которые устанавливаются в плоскости наименьшей жесткости колонны (рис. 9.5). Колонны высотой более 18 м раскрепляют четырьмя расчалками и снимают их после достижения необходимой прочности бетона в стыке. Колонны монтируются потоками, так как для выдержки бетона в стыке необходимо время, т.е. бетон в стыке должен достичь марки бетона по прочности до 70 %. 9.4. Монтаж подкрановых балок К монтажу подкрановых балок приступают после установки, выверки и окончательного закрепления колонн. Бетон в стыке колонны и стакана фундамента должен к этому времени набрать 197 Рис. 9.6. Монтаж подкрановых балок: 1 — кран; 2 — стоянки монтажных кранов 70% проектной прочности, исключения из этого правила оговариваются в ППР. Балки предварительно раскладываются в зоне монтажа на деревянных подкладках или монтируются прямо с транспортных средств вместе с рельсом, который крепится временно на время монтажа балок. Окончательное закрепление рельса выполняется после монтажа балок и выверки его положения. Перед подъемом балки она осматривается, проверяются размеры и наносятся риски на опорных консолях колонн (рис. 9.6). Подкрановые балки монтируются потоками, иногда в поток включаются монтаж подстропильных ферм и элементов покрытия. Монтируются балки с помощью специальных траверс, с клещевыми захватами или двухветвевыми стропами, оборудованными предохранительными уголками (для предотвращения смятия элемента). Балка устанавливается по рискам на консоли колонны и непосредственно на балке, затем выверяется по осям. В процессе монтажа подкрановых балок монтажники находятся на подмостях с ограждением. Эти подмости могут быть навесными, переставными или передвижными. На подмости монтажники поднимаются по лестницам, которые могут быть приставными или предварительно навешенными на колонны. 9.5. Монтаж элементов покрытия К монтажу ферм приступают только после установки и окончательного закрепления всех нижерасположенных конструкций каркаса здания. До начала монтажа выверяются оголовки колонн и опорных площадок подстропильных ферм и наносятся риски. Для выверки и временного закрепления ферм устраиваются подмости и устанавливаются на колоннах необходимые приспособления. 198 Процесс монтажа ферм состоит из подачи конструкций к месту монтажа, подготовки их к подъему, строповки, подъема и установки на опоры, временного закрепления, выверки и окончательного закрепления в проектном положении. Перед монтажом фермы раскладываются вдоль пролета в зоне действия монтажного крана. Направление монтажа продольное, т.е. вдоль пролета (рис. 9.7). Фермы пролетом 18 и 24 м доставляются на объект, как правило, целиком, а длиной 30 м и более — отдельными отправочными единицами (из двух-трех элементов), которые затем до установки укрупняются. Монтируются фермы либо с транспортных средств, либо с предварительной раскладкой в кассетах в зоне действия монтажного крана. Для ведения работ по установке ферм, которые являются работами на высоте, кроме монтажных площадок на оголовках колонн на ферму навешиваются лестницы для подъема на верхний пояс; для перемещения монтажников по нижнему поясу фермы вдоль ее решетки вдоль нижнего пояса фермы натягивается леерный канат (стальной трос) для пристегивания монтажных поясов монтажников; к нижнему поясу закрепляются регулировочные стропы (оттяжки) для наведения конструкции снизу; закрепляются распорки и расчалки для временного крепления фермы. Канаты и оттяжки привязываются по торцам фермы. Распорки зак- 1'ис. 9.7. Схема организации монтажа одноэтажного трехпролетного здания: / — смонтированный пролет; 2 — плиты покрытия; 3 — кран; 4 — фермы; 5 — колонны 199 Рис. 9.8. Организация труда при подъеме ферм: 1 — траверса; 2 — ферма; 3 — распорка; 4 — канат; 5 — оттяжка репляются винтовыми зажимами в коньковом узле фермы. Ко второму концу распорки привязывают канат-оттяжку для подъема распорки (рис. 9.8). Строповка ферм осуществляется с помощью специальных траверс, стропы которых оборудованы замками с дистанционным управлением для расстроповки. Стропятся фермы за две или четыре точки штыревыми захватами или в узлах фермы в обхват верхнего пояса. В процессе подъема каждая ферма разворачивается монтажниками вручную с помощью двух-трех пеньковых оттяжек (канатов). Или для этого используют гибкие манипуляторы, установленные на кране. Фермы в проектное положение устанавливаются в такой последовательности, которая обеспечивает устойчивость и геометрическую неизменяемость смонтированной части здания. Монтаж обычно ведется «на кран», который последовательно отступает со стоянки на стоянку. Для временного раскрепления ферм в проектном положении применяют расчалки или специальные распорки. Для ферм пролетом 18 м применяется одну распорку, для ферм пролетом 24 и 30 м — две распорки, которые устанавливаются в 200 Рис. 9.9. Монтаж плит покрытия: / — кран; 2 — стоянки монтажного крана; 3 — панелевоз; 4 — штабеля плит; 5 — строповка плит; гг — радиус поворота габаритной части крана; /к — вылет крюка крана 201 1/3 пролета. При шаге ферм 6 м распорку делают из труб, при шаге 12 м — в виде решетчатого прогона из легких сплавов. Распорки одним концом крепятся к верхнему поясу фермы до ее подъема, к другому концу распорки привязывается пеньковый канат, при помощи которого распорка поднимается к ранее смонтированной ферме для ее присоединения. Первая ферма временно удерживается расчалками или вантами. Расчалки привязываются к верхнему поясу фермы, а другим концом крепятся к якорям. Снимаются распорки и расчалки только после окончательного закрепления ферм и укладки плит покрытия. Фермы могут монтироваться вместе с фонарями, которые привариваются к фермам до монтажа и устанавливаются за один прием или подъем. Плиты покрытия могут устанавливаться по двум схемам: продольной — плиты монтируются краном, перемещающимся вдоль пролета, как правило, одновременно с фермами, и поперечной — кран движется поперек пролетов. В этом случае необходимо проверить, сможет ли кран проходить под смонтированными конструкциями (подкрановыми балками). Плиты перед монтажом укладываются в штабеля, которые располагаются между колоннами в зоне работы крана или могут подаваться под монтаж прямо с транспортных средств. Для строповки плит покрытий используются четырехветвевые стропы или балансирные траверсы, а при использовании кранов большой грузоподъемности — траверсы с гирляндной подвеской плит. Перед подъемом плиты снабжаются инвентарным ограждением, которое крепится к монтажным петлям. У крайних плит это ограждение остается на весь период работ на крыше, у остальных его снимают после установки смежной плиты (рис. 9.9). Порядок и направление установки плит указывается в ППР. Последовательность монтажа плит должна обеспечивать устойчивость сооружения и возможность свободного доступа для приварки плит. Плиты покрытия устанавливаются, как правило, вслед за очередной стропильной фермой. При этом первая плита укладывается с подвесных подмостей закрепленных на колоннах, а следующие плиты — с уже уложенных плит. Установленная плита приваривается к закладным деталям ферм в трех точках (по углам). Временная прихватка плит не допускается. Плиты монтируются от конька к периферии. Это связано с накоплением неточности. Стыка между плитами покрытия могут заделываться одновременно с монтажом или после него, если нет специальных указаний в проекте. im Для монтажа плит покрытия, если они монтируются после монтажа ферм, могут использоваться крышевые краны, которые перемешаются по смонтированным плитам. 9.6. Монтаж стеновых панелей Монтаж стеновых панелей — это обособленный этап монтажных работ. Монтаж стеновых панелей начинается только после окончания монтажа всех несущих конструкций каркаса и покрытия, когда обеспечена пространственная жесткость. Стеновые панели и оконные блоки монтируются отдельным потоком. Перед монтажом участок стены делится на захватки, длина которых равна одному, двум или нескольким шагам колонн. Панели устанавливаются снизу вверх на всю высоту здания или сначала до высоты оконных проемов по всему периметру здания одной проходкой крана, затем другими проходками монтируются оконные блоки и вышележащие панели. На монтаже стеновых панелей применяются стреловые самоходные краны небольшой грузоподъемностью и с небольшим вылетом крюка крана, передвижные самоходные подмости или специальный агрегат, состоящий из монтажного крана с установленными на нем выдвижными подмостями. Агрегат совмещает в себе функции грузоподъемного крана и монтажной площадки. Монтажная площадка может перемещаться по мере монтажа в вертикальном направлении по башне и в горизонтальном направлении — к стене и обратно. Монтажники, находясь на такой площадке, могут выполнять установку, выверку и окончательное закрепление стеновой панели. Башенный кран использовать нецелесообразно: велики затраты труда и средств на устройство подкрановых путей. Стеновые панели могут устанавливаться с транспортных средств или с предварительной раскладкой в кассетах в зоне действия крана. При этом могут быть различные варианты взаимного расположения монтажных кранов и кассет. В одном случае кассеты располагаются между краном и стеной, в другом — монтажный кран находится между кассетой и монтируемой стеной, а в третьем — кран размещается между двумя кассетами (рис. 9.10). В кассете должно быть такое количество панелей, которое необходимо для монтажа их между двумя колоннами на всю высоту здания. В тех случаях, когда ширина зоны складирования недостаточна для размещения такого количества кассет, стеновые панели монтируются за несколько проходок крана. В этом случае применяются различные монтажные краны: для первой 703 проходки — меньшей грузоподъемности, чем для остальных проходок. Для строповки панелей длиной 6 м применяются двухветвевые стропы, а длиной 12 м — траверсы. По окончании строповки панель приподнимается краном на 20...30 см, после проверки надежности строповки панель перемещается к месту установки. Положение панели в пространстве при ее подъеме регулируется монтажниками с помощью оттяжек. Точность установки панели по Рис. 9.10. Схемы раскладки стеновых панелей: а — между стеной и краном; б — сзади монтажного крана; в — перед краном и сзади него; 1 — кран; 2 — стеновые панели в кассетах; 3 — стеновые панели смонтированные; 4 — установка стеновых панелей; 5 — передвижные подмости 204 Рис. 9.11. Монтаж стеновых панелей: / — кран с башенно-стреловым оборудованием для монтажа стеновых панелей; 2 — двухветвевой строп; 3 — плита покрытия; 4 — ферма; 5 — колонна; 6 — смонтированное стеновое ограждение; 7— кассета для складирования стеновых панелей вертикали проверяется реикоиотвесом, а по горизонтали — уровнем. Оконные блоки обычно устанавливаются в процессе монтажа стен. Наиболее важным и сложным вопросом в организации работ по монтажу стеновых панелей промышленных зданий является выбор типа подмостей для монтажников. Подмости должны быть мобильными, так как монтаж одной панели продолжается недолго. Они не должны стать помехой при работе крана и подаче панели под монтаж. Поэтому успешно используются самоходные подмости и монтажные машины, оборудованные люльками, а также установка, смонтированная на самоходном кране, которая обеспечивает подачу конструкции к месту установки и является удобным, устойчивым рабочим местом для монтажников (рис. 9.11). 9.7. Стыки и соединения сборных железобетонных конструкций Устойчивость, надежность и долговечность зданий и сооружений из сборных железобетонных конструкций во многом зависят от качества замоноличивания мест соединения сборных элементов. В зависимости от количества и вида сопрягаемых элементов соединения подразделяются на стыки, узлы и швы. Соединение между собой в одном месте двух конструктивных элементов (например, колонны с фундаментом) называется стыком, а трех и более эле205 ментов — узлом (например, соединение колонны, фермы и плит покрытия). Швом называется место контурного соединения (соприкасания) между отдельными конструктивными элементами, например плитами покрытий, стеновыми панелями и др. В зависимости от места сборки конструкций стыки и узлы могут быть заводские, укрупнительные и монтажные. Укрупнительные соединения выполняются на площадках укрупнительной сборки, монтажные — при монтаже конструкций на объекте. По виду расчетной нагрузки к конструктивному решению стыки и узлы подразделяются на несущие и ненесущие. Несущие соединения могут быть шарнирными и жесткими. По способу закрепления конструкций между собой соединения подразделяются на «сухие», замоноличенные и смешанные. Соединения с помощью сварки, болтов и заклепок относятся к «сухим». Замоноличенными называются соединения, где промежутки между конструктивными элементами заделываются бетоном, раствором, пластическими массами и другими материалами. При устройстве таких соединений в большинстве случаев необ- Рис. 9.12. Стык одно- (а) и двухветвевых (б) колонн с фундаментом: 1 — колонны; 2 — стакан фундамента; 3 — клиновые вкладыши; 4 — регулировочные армобетонные подкладки; 5 — угловые фиксаторы Рис. 9.13. М о н т а ж н о е соединение п о д к р а н о в о й балки с к о л о н н о й : / — колонна; 2, 6 — закладные детали; 3 — соединительная планка; 4 — отверстие для закрепления рельсов; 5 — подкрановая балка; 7 — анкерный болт; 8 — опорный лист ходима установка опалубки для укладки замоноличивающего материала и выдерживания его в определенных условиях до набора требуемых свойств. Смешанные соединения наиболее сложные. В них конструктивные элементы первоначально свариваются или соединяются болтами (заклепками), а затем замоноличиваются. Для предотвращения коррозии металлические элементы соединений до замоноличивания покрываются антикоррозийным покрытием. Стык сборных железобетонных колонн с фундаментом стаканного типа замоноличиваются бетоном после выверки и временного закрепления колонн с помощью монтажных приспособлений — стальных клиньев, клиновых вкладышей или кондуктора (рис. 9.12). Для обеспечения возможности последующего извлечения клиновых вкладышей последние до бетонирования закрываются кожухами, которые снимаются после начала схватывания бетона. Клиновые вкладыши извлекаются после достижения бетоном прочности, указанной в ППР, а в случае отсутствия указаний — при 70 % проектной прочности. Гнезда от вкладышей (клиньев) заделываются бетоном. Стык подкрановых железобетонных балок с колоннами обеспечивается соединением болтами и сваркой закладных деталей (рис. 9.13). Для замоноличивания стыка бетоном устанавливается инвентарная опалубка, состоящая из трех щитов-накладок (две боковые одна передняя) и зажимных скоб. Собранная опалубка зак207 репляется на стыке зажимными винтами. Распалубка производится при наборе бетоном 50% проектной прочности. Стык железобетонной фермы или балки с колонной выполняется на сварке (рис. 9.14). Предварительно ферма (балка) закрепляется анкерными болтами на оголовке колонны, а после окончательной выверки положения конструкций опорный лист фермы сваривается с закладной деталью на колонне двумя боковыми швами. При наличии подстропильных ферм стропильные конструкции соединяются в опорных местах, закладные детали свариваются, как в стыке с колоннами (рис. 9.15). При опирании стропильной конструкции на смежные колонны подстропильных ферм она приваривается только к одной из них для обеспечения разрезной схемы работы. Плиты покрытий соединяются со стропильными конструкциями сваркой закладных деталей ребер плит в местах опирания и закладных деталей верхнего пояса стропильных конструкций. Первая смонтированная плита приваривается в четырех опорных местах, последующие — не меньше, чем в трех. Швы замоноличиваются бетоном или раствором. Для предотвращения вытекания раствора или цементного молока в нижней части шва прокладывается жгут из кровельного материала (рубероид, пергамент и др.). Сварка стыков, узлов и закладных деталей производится электродуговой сваркой на переменном токе и выполняется либо на стендах в процессе укрупнительной сборки, либо в проектном положении. Антикоррозийная защита закладных деталей осуществляется напылением слоя металла на закладные детали с последующим нанесением слоя лака или полимера. 4 j 2 1 Рис. 9.14. С о е д и н е н и е с т р о п и л ь н о й ф е р м ы с к о л о н н о й : / — колонна; 2 — опорный лист; 3 — закладные детали; 4 — стропильная ферма 208 1 Рис. 9.15. Опирание двух подстропильных и стропильной фермы на колонну среднего ряда: / — колонна; 2 — закладной лист; 3, 5, 8, 9 — закладные детали; 4 — подстропильная ферма; 6— опорный лист; 7— анкерный болт Горизонтальные и вертикальные швы стеновых панелей заделываются цементным раствором. Швы герметизируются снаружи упругой прокладкой и мастикой. Замоноличивание швов выполняется в следующей последовательности. Перед монтажом очередной верхней панели расстилается раствор по горизонтальной поверхности ниже установленной смежной панели. После установки и закрепления верхней панели навешивается опалубка на вертикальный стык и заливается раствором. С внутренней стороны швы между панелями расшиваются или затираются цементным раствором. Конопатка наружных стен выполняется сверху вниз, снаружи стыка шов должен оставаться пустым на глубину около 20 мм для последующей заделки шва раствором или герметиком. Герметизация, конопатка и защитное покрытие наружных швов выполняется с подвесных люлек. Контрольные вопросы 1. Каковы характерные особенности одноэтажных промышленных зданий? 2. Какие приспособления используются для временного закрепления колонн в стаканах фундаментов? 209 3. Какие грузозахватные средства применяются при монтаже подкрановых балок? 4. Какие применяют схемы раскладки колонн у мест их монтажа? 5. Какое направление монтажного потока относительно основных осей используется при возведении одноэтажных промышленных зданий? 6. Что такое укрупнение конструкций? 7. В чем отличие монтажного узла и стыка? 8. При выполнении каких условий можно приступать к заделке стыков? Глава 10 МОНТАЖ МНОГОЭТАЖНЫХ ЗДАНИЙ Многоэтажные несущие каркасы промышленных и гражданских зданий характеризуются повторяемостью элементов каркаса и относительно небольшой их массой. Основными сборными элементами многоэтажных зданий являются колонны, капители (при безбалочном перекрытии), ригели (балки) перекрытий и покрытий, плиты перекрытий и покрытий, стеновые панели. В некоторых случаях колонны и ригели объеденены в рамы. Комплексный процесс монтажа конструкций многоэтажных зданий, так же как и одноэтажных, состоит из строповки, подъема, установки, выверки и временного и окончательного закрепления элементов. 10.1. Монтаж многоэтажных каркасных зданий Многоэтажные каркасные промышленные и гражданские здания проектируются на основе типовых, габаритных схем и унифицированных сборных элементов конструкций. Эти здания бывают различными по назначению и габаритам, но с точки зрения возведения общность их состоит в том, что их можно подразделить на две основные группы: 1) здания с элементами конструкций, масса которых не превышает 5 т; 2) конструкции, масса которых не превышает 10 т. Наиболее широко распространены многоэтажные, каркасные промышленные здания с ячейками 3x6, 6x6, 9 x 9 м, но возможны и промежуточные — 6 x 9 м, с высотой этажей от 2,4 до 7,2 м, шириной зданий от 12 до 36 м. Они могут быть с мостовыми кранами и без них. Несущие каркасы чаще имеют колонны на один, два, три и четыре этажа. Различной может быть протяженность здания, кратная параметру ячейки. В верхних этажах могут находиться зальные помещения пролетом на всю ширину здания пли его часть (могут быть с мостовыми кранами и без них) высотой этажа до 10,8 м. Основными принципами монтажа многоэтажных зданий являются: 211 • ведение монтажа на отдельных захватках, размеры которых определяет конструктивное решение зданий и применяемые монтажные машины и оснащение; • выполнение монтажных работ этапами, в результате завершения которых образуются жесткие, устойчивые и достаточно прочные части здания; • начало работ на вышележащем ярусе (этаже) только после того, как нижележащий ярус (этаж) будет обладать достаточной прочностью, жесткостью и устойчивостью, т.е. только после полного и окончательного закрепления элементов каркаса нижележащего яруса. Для производства монтажных работ здание разбивается на горизонтальные и вертикальные монтажные участки в целях организации и применения поточного метода производства работ по вертикали и горизонтали (рис. 10.1). Горизонтальный поэтажный (поярусный) монтаж (рис. 10.1, а) наиболее распространенный, так как обеспечивает необходимую жесткость и устойчивость каркаса на всех стадиях монтажа и более равномерную осадку фундамента. Монтируют элементы 1-го яруса с заделкой стыков и после набора 70 % прочности бетона в стыках начинают монтаж следующего яруса. Вертикальный монтаж (рис. 10.1, б) производится сразу на всю высоту здания, обычно 2 — 4 оси (шага колонн), затем выполняется кровля, отделка и т. п., что сокращает общий срок строительства. Тип и количество кранов, используемых на монтаже многоэтажных зданий, зависит от габаритов здания и их компоновки из типовых ячеек. Используются башенные, самоходные стреловые и козловые краны. Козловые краны используют в тех случаях, когда б Рис. 10.1. Схема разбивки здания на монтажные участки: а — горизонтальные; б — вертикальные; 1...8— 212 номера захваток предполагается монтировать много тяжелого и крупногабаритного оборудования, высотой до четырех этажей, пролетом до 44 м и грузоподъемностью до 30 т. Грузоподъемность монтажных кранов при наибольших вылетах крюка должна быть 5 или 10 т. Количество кранов принимается в зависимости от конкретных задач и конструктивного решения (одно- или двухэтажные колонны, шаг колонн, тип стыка, время года). Работы, выполненные на захватке, могут сразу предъявляться к приемке независимо друг от друга. Методы монтажа могут быть дифференцированный (раздельный), комплексный (совмещенный), комбинированный (смешанный). Расстановка башенных или самоходных башенно-стреловых кранов может быть различной (рис. 10.2). При ширине здания до 18 м башенные и стреловые краны устанавливают с одной стороны здания, при большей — с двух сторон или внутри здания. При горизонтальной схеме монтажа краны устанавливают вне здания с одной или двух сторон, при вертикальной — в пределах среднего пролета и конструкции монтируют ячейками на всю высоту здания. При возведении небольших в плане, но высоких, зданий (до 25 этажей) используются приставные башенные краны или универсальные самоподъемные краны, устанавливаемые на перекрытиях или прямо в ядре жесткости. Краны устанавливаются так, чтобы не было «мертвых» зон и возможности столкновения стрел кранов или поднимаемых грузов. В зависимости от очередности монтаж многоэтажного здания подразделяется на три этапа: 1) устройство фундаментов и монтаж подземной части здамий, иногда и колонн первого яруса; 2) монтаж каркаса и плит перекрытия с выверкой и закреплением; 3) навеска стеновых панелей. Многоэтажные каркасные здания чаще всего возводятся комплексным (совмещенным) и комбинированным (смешанным) методами. При возведении многоэтажных зданий особое значение имеет точность установки элементов, от которой зависит качество и долговечность всего сооружения. Свободный метод монтажа не допустим, применяются методы с использованием кондукторных приспособлений или метод самофиксации. Одиночные кондукторы обеспечивают достаточную точность установки колонн, но не всегда удовлетворяют в отношении соблюдения точного шага колонн и пролетов, так как отклонения накапливаются с увеличением числа пролетов и длины здания. 213 и / / \\ \\ \ \ Рис. 10.2. Варианты расстановки кранов: а — башенные краны с двух сторон; б — башенный кран с одной стороны; в — башенный кран посередине пролета; г — самоходные краны с двух сторон; д — самоходный кран с одной стороны; е — самоходный кран посередине пролета; и — башенные краны с двух сторон и самоходный посередине; ж — башенный кран с одной стороны и самоходный посередине; з — башенный и самоходный краны по середине пролета; к — козловой кран При использовании в качестве монтажной оснастки одиночных кондукторов монтаж каркаса выполняется по раздельной схеме. Сначала в пределах захватки устанавливают все колонны, выверяют их, закрепляют на сварке и заделывают стыки. Затем монтируют ригели, после заделки их стыков монтируют лестничные клетки и плиты перекрытий. К монтажу конструкций следующего яруса приступают после достижения бетоном 70 % проектной прочности бетона (рис. 10.3). Групповые кондукторы позволяют значительно повысить точность монтажа элементов каркаса. Их применение рационально при объеме сборного железобетона порядка 700 м3 и более. В остальных случаях рекомендуется применять свободный метод монтажа с использованием групповых или одиночных кондукторов. Метод монтажа и выбор монтажного оснащения определяется в ППР. При использовании групповых кондукторов монтаж ведется по комплексной (совмещенной) схеме. В каждой ячейке последовательно устанавливают, выверяют и закрепляют все элементы каркаса и после этого перемещают кондуктор на следующую стоянку. Групповой кондуктор для четырех колонн предназначен дня сборки каркаса с колоннами длиной до 18 м и сетке колонн 6 x 6 м . Для обеспечения непрерывного потока работ комплект монтажного оборудования должен состоять из четырех групповых кондукторов. В этом случае последовательность установки конструкций такая же, как при использовании рамно-шарнирного индикатора. Монтаж многоэтажных зданий с использованием РШИ начинается с выполнения подготовительных процессов: • полностью заканчивается монтаж нижележащего яруса; • переносятся основные разбивочные оси на оголовки колонн или на перекрытия; Рис. 10.3. Организация рабочего места при монтаже колонн многоэтажных зданий: / — стоянки крана; 2 — направление движения крана; 3 — монтируемая колонна; 4 — установленная колонна; 5 — фундамент; 6 — место складирования конструкций т1^ • выверяется монтажный горизонт; • составляется исполнительная схема и оформляется акт приемки смонтированных конструкций. Установка комплектов РШИ на здании и перестановка их с одной стоянки на другую производится краном с тщательно выверкой по осям. Каркас здания с использованием РШИ монтируется, как правило, на высоту двух этажей, одновременно восьми колонн в следующей последовательности: устанавливаются и соединяются стыки колонн; монтируются к колоннам стальные связи; на консоли колонн устанавливаются и привариваются ригели первого и второго этажей; монтируются и привариваются межколонные плиты первого и второго этажей (ярусов); устанавливаются перегородки на первом этаже в пролетах между РШИ; укладываются в этих пролетах плиты перекрытий первого этажа; устанавливаются сборные перегородки на втором этаже в пролетах между РШИ; укладываются в этих пролетах плиты перекрытия второго этажа; РШИ переставляется на следующую позицию, а в освободившихся ячейках монтируются недостающие элементы; вслед за монтажом каркаса монтируются элементы лестниц. Комплект монтажного оснащения должен включать не менее четырех РШИ, иметь свой номер, определяющий его положение в цепи, и устанавливаться в одноименные ячейки по вертикали. I I позиция I позиция i № 1 1 J_ 4 — Н 1 1 1 1 i i № 3 1 1 2 3 4 № 4 I f — h — 1 2 № 2 f 3 4 5 I I I позиция -h T-: - h ~r: i i i i i i 1 i т i I Г i i i ' Т^ l Г l № 1 1 2 3 +- t- 1 T^ i № 4 1 1 4 № 3 1 № 2 1 1 1 1 J — J — J — J — -k 5 6 i i . 4 — 4 — - | 7 8 Рис. 10.4. Схема перестановки РШИ i 1 4- 6 Рис. 10.5. Схема организации монтажа многоэтажного здания: а — разрез; 6 — план; 1 — колонна; 2 — балки; 3 — плиты перекрытия; 4 — кондуктор; 5 — кран; 6 — транспортные средства; на плане цифрами ( 1 . . . 2 8 ) показана очередность монтажа колонн 217 РШИ располагают на здании (этаже) и переставляют с одной позиции на другую в строго определенном порядке краном, указанном в ППР и только после обеспечения пространственной жесткости каркаса и выполнения сварочных работ (рис. 10.4). Установка и перестановка РШИ на новую позицию осуществляется только с тщательной выверкой по осям после выполнения сварочных работ, предусмотренных проектом, и обеспечения пространственной устойчивости смонтированной части каркаса. После перестановки РШИ на новую позицию в освободившихся ячейках монтируются перекрытия сначала первого, а затем второго этажей, причем до укладки перекрытия в ячейки предварительно подаются материалы для устройства перегородок. Монтаж следующего этажа начинается с выполнения следующих процессов: • полностью заканчивается монтаж нижележащего яруса; • переносятся разбивочные оси на оголовки колонн или на перекрытия; • выверяется монтажный горизонт; • составляется исполнительная схема и оформляется акт приемки смонтированных конструкций. Крепление ригелей и распорных плит к колоннам производится с поворотно-подвижных подмостей, установленных на базовой части кондуктора. Колонны между собой по высоте соединяются сваркой выпусков арматуры с последующим обетонированием стыков после установки и сварки стыков ригелей и распорных плит. После закрепления смонтированных колонн производится перестановка кондукторов. Монтажные работы выполняются, как правило, в две смены в следующей последовательности: установка и выверка кондуктора, установка и выверка колонн в плане, монтаж ригеля и распорных плит с их последующей приваркой к колонне, перестановка пары кондукторов и монтаж плит перекрытия (рис. 10.5). Наружные стеновые панели многоэтажных каркасных зданий монтируются в едином потоке с несущими конструкциями каркаса здания или самостоятельным потоком. В первом случае панели навешиваются сразу после закрепления конструкций каркаса здания на захватке, во втором — после монтажа всего каркаса здания. Рис. 10.6. Схемы монтажа стеновых панелей многоэтажных зданий самоходными кранами: а — со стреловым оборудованием; б — с башенно-стреловым оборудованием; 1 — кассеты с панелями; 2 — монтажный кран; 3 — строп; 4 — монтируемая стеновая панель; 5 — базовая машина; 6 — выдвижная люлька (площадка) 218 В качестве грузоподъемных механизмов для установки стеновых панелей применяются башенные или стреловые краны, а также специальные грузоподъемные средства — лебедки, крышевые краны или башенно-стреловое оборудование с выдвижной монтажной площадкой, установленной на башне крана. Для подъема и установки стеновых панелей используются траверсы, обеспечивающие подъем и плавное приведение панели в проектное положение по высоте и в плане. Для более полного использования монтажного крана на объекте должно быть не менее двух траверс (одна используется для выверки и закрепления панели, другая — для подачи панели к месту установки). До монтажа панелей разбиваются установочные риски, определяющие проектное положение панелей по высоте, в продольном и поперечном направлениях. Последовательность установки панелей на захватке зависит от типа сборных элементов, способа их крепления, от применяемых грузоподъемных машин и оснастки. Панели могут монтироваться или на высоту захватки последовательно на каждом из фасадов или поэтажно в пределах захватки. Панели устанавливаются рядами начиная с «маячных» угловых, по которым выверяются промежуточные панели ряда. После установки панели в проектное положение и выверки ее, свариваются закладные детали и конструкции каркаса (рис. 10.6). 10.2. Монтажные соединения конструкций многоэтажных каркасных зданий Стыки колонн с фундаментами выполняются по такой же схеме, как для одноэтажных зданий. Стык для рамных безбалочных зданий — соединение капители с колонной первого этажа — выполняется в следующей последовательности. Предварительно на колоннах на уровне опирания капители к закладным деталям привариваются стальные опорные столики. Затем монтажным краном на них устанавливаются капитель. После приведения капители в проектное положение закладные детали капители привариваются к опорным столикам. В верхней части капитель приваривается к закладным деталям колонны с помощью арматурных накладок. После обеспечения герметизации нижней части капители производится ее замоноличивание бетоном (рис. Ю.7). При рамно-связевой схеме зданий жесткость соединения ригеля с колонной достигается следующим образом. Свариваются между собой закладные детали в нижней части и арматурные выпуски в верхней части ригеля. Зазор в нижней зоне стыка между ригелем и колонной зачеканивается жестким бетоном или раствором (рис. 220 Рис. 10.7. Монтажное соединение безбалочных конструкций — стык капители с колонной: 3 4 / — нижестоящая колонна; 2 — металлическая консоль; 3 — капитель; 4 — арматурные накладки; 5 — бетон замоноличивания 10.8, а). Затем на узел устанавливается и закрепляется инвентарная металлическая опалубка (рис. 10.8, б), оставшаяся полость заполняется бетоном. Соединение плит перекрытий с ригелем и между собой обеспечивается за счет сварки закладных деталей в местах опирания ригеля с последующим замоноличиванием швов между плитами. Конструктивные решения стыков колонн по высоте могут быть со стальными оголовками и без оголовков. Стык колонн со стальными оголовками выполняются в следующем порядке. После выверки и закрепления соединяемых частей к стальным оголовкам колонн привариваются арматурные накладки. Затем зазор между торцами колонн зачеканивается и к накладкам приваривается по периметру арматурная сетка. После этого вокруг стыка устанавливается инвентарная опалуб- 1'ис. 10.8. Монтажные соединения железобетонных элементов многоэтажных каркасных зданий с балочными конструкциями: </ — жесткий узел примыкания ригеля к колонне; б — опалубка для замоноличимания мест примыкания ригелей к колонне; 1 — колонна; 2 — ригель; 3 — ммпуски арматуры; 4 — закладные детали; 5 — бетон замоноличивания; 6 — щит опалубки; 7 — крепление опалубки 221 Рис. 10.9. Крепление стеновых панелей к колоннам каркаса при помощи стержней с накладкой: 1 — стеновая панель; 2 — колонна; 3 — стержень с накладкой; 4 — закладная деталь ка и производится бетонирование. При сопряжении колонн без оголовков выпуски продольной арматуры колонн соединяются ванной сваркой и обвязываются хомутом. Зазор между торцами оголовков колонн зачеканиваются, затем устанавливается опалубка и бетонируется. В связевых схемах зданий колонны стыкуются по высоте путем соединения выпусков арматуры с помощью ванной сварки с последующим замоноличиванием. Последовательность устройства такого стыка аналогична рассмотренному выше для рамного каркаса. Стык ригеля с колонной делается шарнирным. После установки и выверки закладная деталь в опорной части ригеля сваривается с закладной деталью консоли колонны. Зазор между торцом ригеля и колонной заделывается цементным раствором с помощью кельмы. Соединение плит перекрытий с ригелем выполняется, как для рамно-связевых конструкций. Наружные стеновые панели в каркасных зданиях могут быть самонесущими или навесными. Самонесущие панели опираются друг на друга. Вертикальные нагрузки передаются на рандбалки, горизонтальные — на колонны через приваренные к ним крепежные уголки или стержни с накладками (рис. 10.9). Навесные панели после установки на опорные столики привариваются сверху и снизу к соединительным деталям колонн. Горизонтальные и вертикальные швы стеновых панелей заделываются цементным раствором и герметизируются снаружи упругой прокладкой и мастикой. Перед монтажом очередной верхней панели расстилается раствор по горизонтальной поверхности ниже установленной смежной панели. После установки и закрепления верхней панели на вертикальный стык навешивается опалубка, и стык заливается раствором. С внутренней стороны швы между панелями расшиваются или затираются цементным раствором. лт> 10.3. Монтаж зданий из объемных элементов Сущность метода состоит в сборке зданий из изготовленных и полностью отделанных и оборудованных в заводских условиях объемных элементов. Высокая степень заводской готовности монтажных блоков (до 80...85 %) позволяет вводить здание в эксплуатацию в короткие сроки после завершения его монтажа. По конструктивному исполнению различаются объемные здания из несущих блоков размером на комнату, пролет здания или квартиру; самонесущих блоков с опиранием на каркас здания. По способу опирания различают блоки, опертые по контуру, и блоки с точечным опиранием по четырем углам. Монтаж объемных элементов ведется, как правило, с транспортных средств; при этом должна быть обеспечена точность их установки при высоком темпе монтажных работ. Объемные элементы доставляются в зону действия монтажного крана на специальных трейлерах. Устойчивость блока и сохранность обеспечиваются за счет низкой посадки платформы трейлера, крепежных приспособлений и специальных амортизационных устройств. Здания высотой до пяти этажей из несущих объемных элементов размером на комнату или пролет здания прямоугольной конфигурации в плане могут монтироваться козловыми кранами. Здания высотой выше пяти этажей или ломаной конфигурации в плане монтируются с помощью стреловых, башенных или самоходных кранов (рис. 10.10). Для подъема объемных элементов используются балансирные траверсы или стропы. Блоки поднимаются в два приема: сначала они приподнимаются на 30...40 см, а после проверки надежности строповки поднимаются и перемещаются к месту установки. Временное крепление блоков не требуется, устойчивость их обеспечивается сразу после установки. Расстроповка производится после ныверки и установки блоков в проектное положение. Проектные зазоры между блоками обеспечиваются фиксаторами. Монтаж зданий из объемных блоков размером на комнату с помощью башенного крана ведется поэтажно — «на себя» — с последовательным фронтальным движением крана по периметру здания. Монтаж очередного этажа начинается после сварки и заделки исех узлов нижележащего этажа. По завершении монтажа очередного этажа зданий производится стыкование инженерных коммуникаций (водопровод, канали1яция, отопление и т.д.). Метод объемно-блочного домостроения используется для сооружения жилых поселков при развертывании в осваиваемых рай223 Рис. 10.10. Схема монтажа зданий из объемных блоков: а _ строповка блока; б — установка в проектное положение; в — расположение монтажного крана; 1 — монтируемый блок; 2 — установленный блок; 3 — про- I ектный зазор; 4 — устройство для выверки; 5 — балансирный строп онах крупных строек. Таким методом сооружаются временные жилые поселки в зонах энергетического строительства. При этом несмотря на то, что объемные блоки изготавливаются в центральных районах и перевозятся по железной дороге зачастую на весьма значительное расстояние, этот метод оказывается экономически оправданным. лл 10.4. Монтаж зданий методами подъема перекрытий и подъема этажей Метод монтажа зданий методом подъема перекрытий может применяться при строительстве многоэтажных жилых домов, гостиниц, административных зданий, гаражей, многоэтажных промышленных зданий и др. Стоимость конструкций благодаря неразрезности конструкций и укрупнению монтажных элементов этим методом на 10...20 % ниже стоимости полнообъемного строительства. Этот метод особенно экономичен в районах, удаленных от баз строительной индустрии, в зонах повышенной сейсмичности и при строительстве на просадочных грунтах, где необходима высокая пространственная устойчивость зданий. Здания, возводимые методами подъема перекрытий и подъема этажей, чаще всего имеют точечное очертание в плане, одно ядро жесткости, расположенное в центре здания и колонны, расположенные вокруг ядра жесткости. Размеры таких зданий 30 х 30 или 40 х 40 м. Методом подъема перекрытий можно возводить здания разнообразной формы в плане, с различными выступами, балконами высотой до 30 этажей. Монтаж зданий методом подъема перекрытий сводится к следующему: изготовление на уровне земли пакета плит перекрытий; последовательное вертикальное перемещение на проектные отметки этих плит с помощью домкратов, закрепленных на колонпах; закрепление поднятых перекрытий в проектное положение. Эта технология позволяет возводить в сжатые сроки здания с илоскими безбалочными перекрытиями, сложной конфигурации к плане и со свободной планировкой. При возведении зданий методом подъема перекрытий на уровне земли или перекрытия подвала бетонируется пакет плит перекрытий (начиная с подвала). Между плитами наносится распылителем разделительная пленка, которая исключает сцепление вышележащей плиты с нижней. В плитах прокладываются необходимые коммуникации, и в местах пересечения с окнами устраиваются отверстия, обрамленные металлическими воротниками, припаренными к арматуре плиты и имеющими отверстия для пропуска тяг домкратных подъемников. Плиты перекрытий поднимаются с помощью гидравлических или электромеханических подъемников с индивидуальным приводом грузоподъемностью 50... 100 т подъемники устанавливаются в обхват в любом месте по высоте колонны. Работа подъемников синхронизирована и осуществляется с одного пункта управления. МонIмж зданий производится в следующей последовательности: после подъема плиты чердачного перекрытия и временного закрепления с с на колонне поднимаются остальные плиты, которые также закрепляются временно с помощью закладных элементов, за исклю225 Рис. 10.11. Монтаж методом подъема этажей: 1 — пакет плит перекрытий, изготовленных для всего здания или верхнего яруса; 2 — колонны; 3 — монтажный кран; 4 — ограждение; 5 — верхний элемент колонны; 6 — подъемники; 7 — вспомогательный кран чением плит перекрытий первого и второго этажа, которые закрепляются окончательно в проектном положении. После наращивания очередного яруса колонн и перестановки подъемников подъем перекрытий производится в той же последовательности до закрепления всех перекрытий на проектных отметках. При возведении зданий методом подъема перекрытий все работы по обустройству этажей ведутся на проектных отметках, а при методе подъема этажей — на уровне земли. 226 Метод подъема этажей отличается от метода подъема перекрытий тем, что после изготовления пакета перекрытий все или почти все конструкции каждого этажа монтируются на уровне земли и потом готовый этаж в сборе поднимается на проектную отметку. Метод подъема перекрытий применяется в основном для зданий свыше девяти этажей, метод подъема этажей — предпочтительно для зданий с этажностью до девяти этажей из-за необходимости установки большого количества тяг и подъемников для подъема смонтированного этажа. При возведении многосекционных зданий этими методами необходима разбивка на захватки по площади секции и наличие дополнительных, кроме ядер жесткости, продольных и поперечных элементов жесткости. Метод подъема этажей применяется в основном при строительстве многоэтажных зданий. При этом методе строительства на перекрытие перед его подъемом монтируются стеновые панели, перегородки, коммуникации и т.д. Затем готовый этаж поднимается с помощью домкратных подъемников на нужную отметку и закрепляется в проектном положении. После этого начинается монтаж следующего этажа (рис. 10.11). Контрольные вопросы 1. Каковы основные принципы монтажа многоэтажных зданий? 2. Что такое горизонтальный поэтажный монтаж? 3. Какие краны используются при монтаже многоэтажных зданий? 4. Какие варианты расстановки кранов возможны при возведении многоэтажных зданий? 5. В чем отличие метода подъема перекрытий от метода подъема этажей? 6. Какое подъемное оборудование используется при монтаже методом подъема перекрытий? 7. В какой последовательности ведется монтаж объемных элементов? 8. Какая оснастка используется при монтаже стеновых панелей многоэтажных зданий? Г л а в а 11 МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ОБОЛОЧЕК Применение в строительстве тонкостенных пространственных железобетонных конструкций покрытия в виде оболочек, складок, шатров обусловлено более экономичным расходом материалов, меньшим весом и разнообразными архитектурными качествами. Экономичность является следствием более полного по сравнению с плоскостными системами использования свойств бетона и стали, а также возможность рационального применения железобетона для покрытия больших площадей без промежуточных опор. 11.1. Классификация покрытий в виде оболочек Железобетонные оболочки, которым практически можно придать любую форму, способны разнообразить архитектурно-планировочные решения как общественных, так и производственных зданий. Классификация покрытий в виде оболочек представлена на рис. 11.1. Монолитные оболочки целиком бетонируются на месте строительства в стационарной или передвижной опалубке. Сборно-монолитные оболочки состоят из сборных контурных элементов и монолитной скорлупы, бетонируемой в передвижной опалубке, чаще всего подвешиваемой к смонтированным диафрагмам или бортовым элементам. Сборные оболочки собираются из отдельных заранее изготовленных элементов, которые после установки должны обеспечивать надежную передачу усилий от одного элемента к другому и работу сборной конструкции как единой пространственной системы. Сборные оболочки состоят из плоских или криволинейных плит (гладких или ребристых), диафрагм и бортовых элементов. Диафрагмы и бортовые элементы могут быть как железобетонными, так и стальными, причем выбор конструктивных решений оболочек находится в тесной взаимосвязи со способами строительства. Оболочки двоякой (положительной) кривизны, квадратные в плане, образуются из сборных железобетонных ребристых скорлуп и контурных ферм. Геометрическое очертание оболочек дво-па Покрытия в виде оболочек По величине перекрываемого проема По способу изготовления По виду кривизны поверхности малого пролета —до 36 м монолитные цилиндрические средней величины —от 36 до 72 м сборные двоякой кривизны: положительной отрицательной большой величины — от 72 м сборномонолитные складчатые параболические Рис. 11.1. Классификация покрытий в виде оболочек якой кривизны создает выгодные условия статической работы, так как 80 % площади скорлупы оболочки работает только на сжатие и лишь в угловых зонах имеются растягивающие усилия. Скорлупа оболочки имеет форму многогранника с ромбовидными гранями. Соединение плит между собой осуществляется сваркой выпусков каркасов диагональных ребер и замоноличиванием швов между плитами. Контурные элементы оболочки изготавливаются в виде цельных ферм или двух предварительно напряженных раскосных полуферм, стык которых в верхнем поясе выполняется сваркой накладок, а в нижнем — сваркой выпусков стержневой арматуры с последующим их обетонированием. Для одноэтажных производственных зданий с мостовыми крапами целесообразен шаг колонн 12 м, в противном случае резко иозрастает вес подкрановых балок и общий расход металла на здание. Для таких зданий (но без мостовых кранов) применяется крупная, близкая к квадратной, сетка колонн. В соответствии с принягой сеткой колонн выбирается тип и характер оболочки. На рис. 11.2 представлены геометрические схемы сборных железобетонных оболочек, прямоугольных в плане. Форма цилиндрических оболочек допускает различную разрез| у на сборные элементы. Выбор схемы разрезки зависит от элементов — способа их изготовления, перевозки и монтажа. Скор229 Рис. 11.2. Оболочка покрытия для прямоугольной сетки колонн двоякой кривизны: а — общий вид; б — сборная плита лупа оболочки может собираться из плоских элементов. Бортовые элементы цилиндрических оболочек при любых вариантах разрезки представляют собой самостоятельные монтажные единицы, но могут быть и конструкции с бортовыми элементами, изготавливаемыми совместно со скорлупой в заводских условиях. Варианты образования сборных цилиндрических оболочек представлены на рис. 11.3. Цилиндрические оболочки допускают подвеску к ним подъемно-транспортного оборудования, технологических коммуникаций, подвесных потолков и устройство светоаэрационных проемов и фонарей (в необходимых случаях). Покрытия бочарными сводами (рис. 11.4) собираются из установленных параллельно друг другу железобетонных конструкций, имеющих поверхность двоякой положительной кривизны. Сочетание криволинейного очертания арки в направлении ее пролета с криволинейным поперечным сечением дает возможность перекрывать значительные пролеты при относительно небольшой толщине скорлупы. Эта конструкция геометрически неизменяема, обладает большой жесткостью и устойчивостью при работе на сжатие. В зависимости от назначения здания и объемно-планировочного решения пяты бочарного свода могут располагаться в уровне, близком к нулевым отметкам, или быть подняты на некоторую высоту. В первом случае распор свода воспринимается соответствующе спроектированными фундаментами во втором случае распор свода воспринимается затяжками. 230 Покрытия из сборных оболочек двоякой отрицательной кривизны широко применяются при проектировании промышленных и общественных зданий, так как позволяют получать сооружения оригинальной формы (рис. 11.5). Достоинством поверхностей двоякой отрицательной кривизны является их линейчатость, позволяющая конструировать опалубку из прямоугольных элементов и пользоваться виброрейкой при укладке бетона. При этом сохраняются криволинейные поверхности покрытия; технологически довольно просто устройство утепления, кровли и крепления подвесного потолка. Оболочки двоякой отрицательной кривизны применяются в основном в сборном варианте. Разработаны проекты, в которых разрешена задача унификации монтажных элементов для использования при разной сетке колонн. Возведение зданий, перекрываемых оболочками, начинается с подготовительных работ, являющихся по своему составу типовы- Рис. 11.3. Варианты образования сборных цилиндрических оболочек: а — из криволинейных ребристых панелей с бортовыми элементами; б — то же, с одним бортовым элементом; в — из плоских ребристых или гладких плит, бортовых балок и диафрагм; г — из криволинейных панелей больших размеров, бортовых балок и диафрагм; д — из арок или ферм и сводчатых или плоских ребристых панелей (короткая оболочка) 231 Рис. 11.4. Покрытие бочарными сводами ми для всех одноэтажных промышленных зданий. К моменту монтажа покрытий выполняются работы нулевого цикла. Первый поток по монтажу надземной части здания устанавливает и закрепляет колонны, на которые впоследствии опираются оболочки. Второй поток параллельно с монтажом колонн выполняет подготовительные работы к монтажу покрытий: устройство основания и путей перемещения сборочного кондуктора; подготовка, а иногда 18 ООО...24 ООО 18 ООО...36 ООО Рис. 11.5. Покрытие промышленных зданий сборными оболочками двоякой отрицательной кривизны: а — пролет 18...24 м при поперечном шаге 6 м; б — пролет 18...36 м при поперечном шаге 12 м и монтаж кондуктора; подготовка стендов укрупнительной сборки контурных ферм и блоков оболочки; подготовка стропов, траверс, монтажных лестниц, инвентарных ограждений. 11.2. Монтаж оболочек со сборкой на нулевых отметках В отличие от плоскостных систем покрытий железобетонные сборные оболочки могут собираться и на нулевых отметках с последующим подъемом их и установкой всей оболочки в проектное положение. Монтаж оболочек со сборкой на нулевых отметках производится на металлических стойках-лесах или на специальных металлических кондукторах. Металлические стойки устанавливаются в узлах сопряжения плит-скорлуп. Длина каждой стойки соответствует отметке данного узла над уровнем низа затяжки, который принимается за нулевую отметку. Стойки раскрепляются между собой, при этом создается жесткая система. Всю систему приспособлений поворачивают под некоторым углом к проектным осям. Элементы контурных ферм фиксируются в специальных приспособлениях, выпуски арматуры из этих элементов свариваются в узловых замоноличиваемых зонах оболочки; после этого на стойках или кондукторе укладываются угловые, а затем контурные и рядовые плиты. В местах сопряжения плит производится сварка закладных деталей и арматурных выпусков. Под все швы и монолитные угловые зоны устанавливается опалубка. После этого замоноличиваются угловые зоны и все остальные швы (рис. 11.6). При достижении бетоном замоноличивания 100%-й проектной прочности оболочки раскружаливаются, снимается опалубка, разбираются фиксирующие устройства контурных элементов, производится натяжение рабочих стержней до расчетных напряжений. В проектное положение оболочки поднимаются за четыре петли, установленные в угловых зонах с помощью двух специальных траверс с помощью самоходных стреловых кранов, монтажных мачт и т. п. В процессе подъема важно обеспечивать синхронность работы подъемных механизмов. При монтаже оболочек большого веса они могут подниматься с помощью четырех ленточных подъемников, снабженных гидравлическими домкратами. Для достижения синхронности при подъеме все домкраты подключаются к единой гидросистеме. Основные недостатки этого метода монтажа: • стоечные леса при их перемещении на следующую стоянку полностью разбираются; пи А-А Г— н /// /// /// //у /// А 18 000 Рис. 11.6. Схема подъема оболочек: а — вид сбоку; б — план; 1 — железобетонная оболочка; 2 — монтажные краны; 3 — траверса; 4 — колонны • ленточные подъемники, применяемые при монтаже оболочек, требуют больших дополнительных работ, связанных с их анкеровкой; • использование ленточных подъемников возможно только при сооружении отдельно стоящих оболочек. 11.3. Монтаж оболочек на проектных отметках Монтаж на проектных отметках или сборка на проектных отметках — основной технологический метод строительства оболочек. Сборка на проектных отметках осуществляется двумя спосо- бами: на монтажных поддерживающих устройствах или с опиранием укрупненных элементов оболочки на несущие конструкции здания. Сборка оболочек на монтажных поддерживающих устройствах применяется при монтаже покрытий промышленных зданий или устройстве отдельно стоящих большепролетных оболочек. Монтаж оболочек может быть осуществлен с помощью поддерживающих стоечных, ригельно-стоечных и блочно-телескопических лесов. Принципиальное отличие ригельно-стоечных лесов от стоечных состоит в том, что количество стоек, ранее устанавливавшихся под каждым сопряжением, сокращено за счет введения решетчатых ригелей между стойками, на которых устраивались недостающие опорные столики. Раскрепленные распорками решетчатые стойки составляют единый жесткий пространственный каркас. Ригели верхнего строения располагаются в соответствии с геометрией внутренней поверхности оболочки. Блочно-телескопические леса состоят из нижнего и верхнего строений и подмостей. К нижнему строению относятся решетчатые стойки, вертикальные и горизонтальные связи и распорки, клиновые захваты и рабочие площадки домкратов. К верхнему строению относятся трубчатые стойки с домкратами и верхними оголовками, ригели кружального и фиксирующего устройств, фиксирующие устройства, гибкие крестовые связи, верхний жесткий пояс. Подмости состоят из стальных рам, деревянного настила и деревометаллических ограждений. Для удобства сборки и установки в проектное положение леса укрупняются в блоки, каждый из которых состоит из четырех металлических опор. Телескопическая опора состоит из нижней решетчатой стойки, трубчатой стойки, винтового домкрата с правой и левой резьбой, клинового захвата, откидной опорной площадки. На таких лесах могут собираться оболочки разных размеров, для которых количество блоков определено в ПП Р. Монтаж блоков лесов в пределах площадки ведется самоходными кранами, причем сначала монтируется семь блоков лесов из девяти (для возможности работы крана в пределах площади монтируемой оболочки). Восьмой и девятый блоки устанавливаются и закрепляются связями и распорками по мере ухода крана с пятна застройки (рис. 11.7). Все элементы верхнего строения собираются на болтах, что позволяет быстро разбирать их по мере перемещения от оболочки к оболочке. Возможно перемещение лесов и укрупненными блоками. Установка трубчатых стоек на проектную отметку производится в два приема. Сначала краном стойки выдвигаются до предела вверх. Затем опорные площадки домкратов устанавливаются в рабочее положение и стойки опускаются до упора домкратов в пло- 3 000 30000 X X X \<?/ X \9/ / / X X 3 000 X \ \ X X Рис. 11.7. Схема монтажа блоков лесов щадку. Чистая доводка стоек в проектное положение осуществляется домкратами. Стыки оболочек замоноличиваются начиная от контура к центру, что обеспечивает к моменту распалубки в ответственной зоне, примыкающей к контуру, относительно высокую прочность бетона замоноличивания. Для уплотнения бетона в швах используются глубинные вибраторы, снабженные наконечниками. Бетон замоноличивания выдерживается до получения 70%-й проектной прочности, после чего производятся распалубка оболочек, демонтаж и перемещение лесов на следующую стоянку. Процесс распалубки оболочки выполняется в следующей последовательности. Вначале опускаются клиновые захваты, затем при помощи домкратов все стойки опускаются на 100... 150 мм. После этого разбирается верхнее строение, элементы которого укладываются на деревянные настилы рабочих площадок. К достоинствам метода монтажа оболочек на блочно-телескопических лесах относятся: простота изготовления; возможность перемещения лесов крупными блоками; значительная простота в установке в рабочее положение; возможность при необходимости путем небольших переделок приспособить леса к монтажу обо- Рис. 11.8. Последовательность монтажа кондуктора: а — монтаж опор кондуктора; б — монтаж двух ферм кондуктора; в — монтаж прогонов; г — установка связей для обеспечения устойчивости кондуктора; 1 — кран; 2 — опоры кондуктора; 3 — ходовые тележки; 4 — ферма кондуктора смонтированная; 5 — ферма кондуктора в предмонтажном положении; 6 — колонна; 7 — рельсовый путь; 8 — прогоны кондуктора; 9 — связи жесткости; 10 — расчалка; 1 1 — тяговая лебедка 237 II-II Рис. 11.9. Технологическая последовательность монтажа оболочки: а — монтаж двух ферм до выдвижения кондуктора; б — выдвижение кондуктора; в — монтаж третьей фермы и снятие пяти прогонов кондуктора; г — монтаж плит оболочки; д — установка пяти прогонов кондуктора; е — монтаж четвертой дочки любого размера в плане от 18 х 18 до 36x36 м при отметке низа контурной диафрагмы 9,6 м и более; сравнительное удобство перевозки с объекта на объект в разобранном виде. К недостаткам относятся: сравнительно большой вес (около 150 т для монтажа оболочек 36 х 36 м); значительная трудоемкость при сборке, разборке и перемещении лесов на очередную стоянку; трудности при производстве работ по устройству опалубки 238 кондукторной фермы и укладка последующих рядов плит скорлупы; / — контурная ферма; 2 — смонтированная контурная ферма; 3 — монтажный кран; 4 — колонна; 5 — прогоны кондуктора; 6 — плиты оболочек; 7 — строп для подъема плит; 8 — траверса для подъема ферм (особенно в угловых стыках) из-за сложности конструкции фиксирующих устройств; невозможность применения при строительстве зданий небольшой высоты (с отметками низа контурных ферм менее 9,6 м), так как для надежного закрепления телескопических стоек верхнего строения требуется определенная высота нижних стоек. Тем не менее блочно-стоечные леса являются более совершенным вспомогательным устройством для монтажа оболочек, чем 239 леса стоечной и ригельно-стоечной системы. Для сокращения затрат времени на сборку, разборку и перемещение всех видов лесов в процессе монтажа оболочек используется монтажный кондуктор. Все типы кондукторов представляют собой металлическую конструкцию с тем или иным оснащением для подъема и перемещения. Различие между ними заключается в конструктивных решениях верхнего строения, на котором происходит непосредственно сборка оболочек. Нижнее строение кондуктора предназначено для опирания, подъема, опускания и перемещения верхнего строения. Все эти перемещения производятся с помощью гидравлических домкратов, лебедок, полиспастов и т. п. На рис. 11.8 представлены схемы монтажа кондуктора, на рис. 11.9 — технологическая последовательность монтажа оболочек. 11.4. Монтаж цилиндрических оболочек Сборка с опиранием на несущие конструкции здания осуществляется при монтаже оболочек двоякой кривизны, цилиндрических оболочек, складчатых покрытий и т.д. При этом применяется предварительная наземная укрупнительная сборка. Укрупнение элементов производится на земле, в зоне действия монтажного крана, на специальных стендах-кондукторах, что позволяет повысить производительность труда до 30 %. Монтаж цилиндрических оболочек размерами 24 х 12 м из криволинейных плит размером 3 x 6 м состоит из следующих операций: Рис. 11.10. Монтаж бортового элемента на кондукторе: / — кондуктор; 2 — бортовой элемент 240 б Рис. 11.11. Схемы монтажа оболочек с опиранием на несущие конструкции: а — двоякой кривизны; б — цилиндрические; / — контурные элементы 2 — временные монтажные затяжки; 3 - готовые секции оболочек; 4 - монтажные временные опоры 241 • укрупнительная сборка на кондукторе, который должен обеспечить фиксацию каналов для напрягаемой арматуры бортовых элементов (рис. 11.10); • установка укрупненных панелей на поддерживающие леса, их выверка; • сварка закладных деталей; • бетонирование швов; • натяжение арматуры в каналах бортовых элементов и инъецирование в каналы бетонной смеси. После напряжения арматуры и инъецирования раствора поддерживающие леса с помощью домкратов опускаются, и оболочка устанавливается на колонны. Монтаж оболочек размерами 3 х 12 м может осуществляться без поддерживающих лесов с помощью монтажного крана и специальной траверсы. Для монтажа укрупненных элементов используются грузозахватные устройства, исключающие возникновение в элементах монтажных напряжений (рис. 11.11). 11.5. Монтаж вантовых и купольных покрытий Байтовые висячие покрытия являются разновидностью железобетонных оболочек. Они состоят из железобетонного контура с натянутой на него сеткой стальных канатов (вант) и уложенных по ним сборных железобетонных плит. Монтаж висячих покрытий производится в такой последовательности. На железобетонный контур натягивается вантовая сеть из стальных канатов с провесом, обеспечивающим заданную проектом кривизну оболочки. По ней укладываются сборные железобетонные плиты покрытия и временная пригрузка штучным грузом (например, кирпичом), масса которого обычно принимается равной расчетной массе кровли и временной нагрузке. Затем замоноличиваются швы между сборными плитами оболочки. По достижении бетоном проектной прочности временная нагрузка снимается. Таким способом в железобетонных плитах создается предварительное напряжение. После этого сооружаются кровля, подвесной потолок и т.д. Купольные покрытия также монтируются на проектных отметках (рис. 11.12). Так, например, за 20 дней был собран купол цирка диаметром 42,3 м. При монтаже применялась ферма, которая одним концом опиралась на поворотное устройство на башне крана, а другим (с помощью тележки) перемещалась по кольцевому рельсу на уровне опорного кольца. Ферма служила шаблоном при установке плит, которые выверяли с помощью установленных на ферме винтовых домкратов. Монтаж купола начинался с нижнего кольцевого пояса. Консольный конец панели закреплялся с помо242 Рис. 11.12. Схема монтажа купольного покрытия: / — кольцевой рельсовый путь; 2 — стойка-мачта; 3 — тросовые расчалки; 4 — стержневые подвески; 5 — панели купола; 6 — ферма-шаблон; 7 — башенный кран; 8 — опорная площадка щью гибких подвесок к стойкам, установленным по периметру купола по одной на каждую панель яруса. Затем ферму перемещали на смежную позицию. После сборки кольцевого яруса, сварки закладных частей и замоноличивания швов подвески снимались. Контрольные вопросы 1. Из каких элементов состоят сборные оболочки? 2. Из каких технологических операций состоит процесс монтажа цилиндрических оболочек? 3. Какова последовательность монтажа висячих покрытий? 4. Что собой представляют сборно-монолитные оболочки? 5. Чем отличается сборка на нулевых отметках от сборки оболочки на проектных отметках? 6. В чем заключаются недостатки метода сборки оболочек на нулевых отметках? 7. Какое подъемное оборудование используется для подъема оболочки на проектную отметку? 8. Что собой представляет вантовое покрытие? Гл а в а 12 МОНТАЖ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ Применение металлоконструкций является обязательным при строительстве производственных зданий с тяжелыми режимами работы, высокими температурами, повышенной агрессивностью среды и т.п. При строительстве таких специальных зданий и сооружений промышленного и гражданского назначения, как большепролетные (ангары, цеха, купола); покрытия объектов массового использования (выставочные павильоны, спортивные и зрелищные сооружения), сооружения башенного и мачтового типа (вытяжные трубы, радио- и телевизионные вышки), технологические сооружения из листовых конструкций (жидкостные резервуары, газгольдеры, бункера) применение металлоконструкций наиболее целесообразно. Алюминиевые сплавы, стоимость которых примерно в 4 — 6 раз выше, чем стальные за счет легкости, прочности и коррозийной стойкости позволяют эффективно использовать их для ограждающих конструкций, витражей, подвесных потолков, каркасов сборно-разборных сооружений. Для экономного расходования металла в строительстве используются смешанные конструктивные схемы: колонны — железобетонные, подкрановые балки и элементы покрытия — из металла. 12.1. Особенности монтажа металлических конструкций Металлические конструкции имеют следующие особенности, которые определяют технологические требования к их монтажу: • повышенная деформативность — при перевозке, складировании, монтаже металлических конструкций необходимо применять меры, исключающие повреждение конструкций; • изготовление в виде отправочных марок — доставка на стройплощадку с заводов-изготовителей в виде отправочных марок (полуферм или панелей при пролете более 18 м, структурных плит и т.п.), которые укрупняются до проектных размеров конструкции в непосредственной близости от места разгрузки. • высокая точность изготовления — технические условия допускают отклонения по длине ферм не более 7... 10 мм. Допуска~)АА ются минусовые допуски, которые устраняются постановкой в сопряжения металлических прокладок. Высокая точность изготовления металлических конструкций увеличивает требования к точности их монтажа. Собственно монтаж включает в себя строповку конструкций, их подъем, наводку и установку на опоры, выверку и закрепление с последующей расстроповкой. В ходе укрупнения и монтажа выполняются конструкционные соединения различного типа, от которых зависит характер как подготовительных и основных операций, так и применяемого оборудования. Перед соединением элементов осуществляется их сборка, т.е. приведение стыкуемых конструкций в такое взаимное расположение, при котором возможно выполнение монтажных работ. 12.2. Подготовка металлических конструкций к монтажу и обеспечение устойчивости конструкций в процессе монтажа Укрупнение конструкций позволяет в значительной мере сократить объем трудоемких верхолазных работ, полнее использовать грузоподъемность ведущих монтажных механизмов, уменьшить внутрипостроечные перевозки. Колонны, поступившие на монтаж в виде отдельных отправочных марок, укрупняются в линейные, а балочные конструкции — в линейные и плоские блоки. В некоторых случаях несколько колонн объединяют с балочными или другими элементами, в результате чего получаются плоские или пространственные блоки. Несущие конструкции покрытия (стропильные и подстропильные фермы, фонари) укрупняются в плоские блоки, образуя пространственные блоки. Сборочные операции выполняются при помощи мобильных кранов небольшой грузоподъемности. Напряженное состояние конструкций при монтаже отличается от проектного. Например, строповка балок или ферм для подъема но условиям производства работ, как правило, не может осуществляться в опорных концах, что влечет за собой изменение характера возникающих усилий. Так, во время подъема балка, рассчитанная на изгиб и устанавливаемая на двух опорах, при удержании (подъеме) за средние точки работает как консоль; усилия н элементах фермы, подвешенной к крюку крана за средние узлы верхнего пояса, меняют свой знак на противоположный; колонна, рассчитанная на центральное сжатие, при монтаже методом поворота работает как балка на двух опорах. Металлические конструкции или элементы, не обладающие достаточной жесткостью, перед подъемом необходимо усиливать. Для таких конструкций, как фермы, длинномерные колонны, стойки фахверка, блоки покрытия и другие выполняются проверочные расчеты прочности и устойчивости, на основе которых даются конкретные рекомендации по изменению мест строповки, количества ее точек и т.д. При переводе в вертикальное положение фермы, укрупняемые на горизонтальном стеллаже, ее стойки и раскосы в местах строповки могут потерять устойчивость или деформироваться. Усиление в этом случае осуществляется с помощью поперечных брусьев, бревен или специальных элементов (труб, швеллеров, балок), которые в плоскости стоек или точек строповки крепятся к нижнему и верхнему поясам (рис. 12.1). При установке конструкций, укрупненных в блок (стропильные фермы с фонарями), используются жесткие траверсы. Рис. 12.1. Усиление конструкций перед подъемом: а — ферма; б — колонна; 1 — бревно; 2 — проволочная скрутка; 3 — временный упор; 4 — трос; 5 — стяжная муфта При производстве работ здания и сооружения представляют собой систему взаимосвязанных конструкций, передающих нагрузки от монтируемых элементов на ранее установленные. На всех стадиях этих работ необходимо обеспечивать устойчивость и неизменяемость уже возведенной части объекта, что достигается соблюдением определенной последовательности монтажа вертикальных и горизонтальных элементов конструкций, а также установкой постоянных и временных связей. Монтаж ряда колонн одноэтажных зданий начинается с панели, в которой есть связи, расположенные ниже уровня подкрановых балок. Если подкрановые балки отсутствуют, первые две колонны дополнительно раскрепляются распорками или устраиваются временные связи. Монтаж конструкций покрытия начинается со связевой панели. Устанавливаются первые две фермы, раскрепляются вертикальными и горизонтальными связями, после чего укладываются прогоны и плиты покрытия, далее последовательность установки сохраняется. Монтаж каждого вышележащего яруса многоэтажного здания или высотного сооружения должен производиться только после надежного закрепления конструкций нижележащего этажа постоянными или временными связями. Для временного устойчивого закрепления конструкций используются гибкие (расчалки из стального каната) и жесткие (распорки, подкосы, фиксаторы, кондукторы и др.) приспособления. Гибкие приспособления воспринимают только растяжение, жесткие — растяжение и сжатие. Сечение их подбирается по расчету в соответствии с величиной воспринимаемых нагрузок. 12.3. Монтаж колонн Перед началом монтажа производится приемка фундаментов, при этом проверяются главные оси здания, правильность и надежность закрепления высотных реперов, продольные и поперечные оси колонн, нанесенные в виде рисок на фундаменты, расположение анкерных болтов и отметки опорных поверхностей фундаментов. При монтаже металлических конструкций одноэтажных промышленных зданий применяется метод секционной сборки, т.е. с помощью монтажного крана или комплекса из нескольких кранов последовательно устанавливаются все элементы, образующие жесткую блок-секцию, и затем переходят к сборке очередной секции. Перед монтажом колонны подаются в зону монтажа, укладываются на деревянные подкладки, обстраиваются монтажными 0/17 лестницами и подмостями, необходимыми для монтажа последующих конструкций или на колоннах вместо подмостей устанавливаются кронштейны для крепления подмостей. Легкие колонны монтируются целиком, тяжелые — из нескольких элементов. На фундаменты колонны опираются одним из следующих способов: • на заранее выверенные стальные плиты с верхней фрезерованной поверхностью или безвыверочный монтаж. Установка колонны производится на заранее выверенные фрезерованные опорные плиты, что исключает в дальнейшем выверку самих колонн и подкрановых балок. Основой этого способа является высокая точность изготовления стальных конструкций на заводе и установка их в построечных условиях на фундамент. Монолитный фундамент 1 (рис. 12.2, а) устраивается на 50... 100 мм ниже отметки подошвы опорной плиты J башмака 4. Под двухветвевые колонны устанавливаются плиты (по одной для каждой ветви). Положение опорных плит по высоте регулируются с помощью гаек, которые накручены на анкерные болты. После проверки правильности установки опорных плит их закрепляют гайками — на заранее установленные, выверенные, подлитые цементным раствором стальные опорные плиты с верхней подготовленной поверхностью; • непосредственно на поверхность фундаментов, возведенных до проектной отметки подошвы колонн. Опорные плоскости башмаков 4, как и в безвыверочном способе, подготавливают на заводе. В процессе бетонирования поверхность фундамента выверяется с помощью нивелира. Допускаемые отклонения по высоте — ±5 мм, по уклону — 1/1 ООО (рис. 12.2, б)\ Рис. 12.2. Схемы опирания металлических колонн на фундаменты: а — на заранее выверенные стальные плиты с верхней фрезерованной поверхностью; 6 — непосредственно на фундамент, возведенный до проектной отметки установки колонн; в — на заранее установленные опорные детали; 1 — железобетонный фундамент; 2 — бетон подливки; 3 — опорная плита; 4 — башмак; 5 — колонна; 6 — опорная плита башмака; 7 — рельсы • на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором. В качестве опорных деталей, заделываемых в фундамент, применяются балки, рельсы 7 или уголки. Колонны выверяются только по вертикали. После выверки колонна закрепляется, затягиваются гайки, а зазор между подошвой колонны и поверхностью фундамента заливается цементным раствором или бетоном 2 на щебне мелкой фракции (рис. 12.2, в). Применяется и упрощенный способ опирания башмаков колонн на поверхности фундаментов, не доведенных до проектной отметки на 2...3 см. В этом случае башмаки колонн устанавливаются на металлические подкладки. Зазор между башмаком и фундаментом после установки и закрепления колонн заделывается раствором. Фундаменты под монтаж принимаются группами (пролет, температурный блок) по акту, к которому прилагаются исполнительные геодезические схемы с нанесением положения опорных поверхностей в плане и по высоте. Основные операции при монтаже колонны: строповка, подъем, наводка на опоры или стык, выверка и закрепление. Колонна стропится за верхний конец либо на уровне опирания подкрановых балок. В некоторых случаях для понижения центра тяжести к башмаку колонны крепится дополнительный груз. Используются стропы или полуавтоматические захватные приспособления. Перед установкой колонны правильность установки проверяется по вертикали с помощью двух теодолитов, в плане — по осевым рискам, нанесенным на опорную плиту и на колонну, а по высоте — с помощью нивелира. При безвыверочном монтаже колонна приводится в проектное положение совмещением осевых рисок на башмаке колонны и опорных плитах. Устойчивость колонн высотой до 15 м обеспечивается затягиванием гайки на анкерных болтах, а при наличии узких башмаков — дополнительной установкой расчалок в направлении наименьшей жесткости. Первые две колонны сразу раскрепляются постоянными связями или временными жесткими связями. Способ временного крепления колонн указывается в ППР. Стропы снимаются с колонны только после ее постоянного закрепления. 12.4. Монтаж подкрановых и тормозных балок Стальные подкрановые балки укладываются на консоли стальных или железобетонных колонн и временно крепятся к упорам через прокладки с овальными отверстиями. Регулировка балок по 249 У~777~777~У77~У77 12000 б Рис. 12.3. Установка подкрановых балок: а — целыми элементами на постоянные опоры; б — отдельными элементами на временные опоры; 1 — колонна; 2 — балка на опоре; 3 — блок подкрановой балки; 4 — траверса; 5 — монтажная лестница; 6 — оттяжка; 7 — приставная лестница; 8 — монтажный кран; 9 — временная опора 750 высоте и в плане производится за счет извлечения или добавления прокладок. В случае установки балок на железобетонные колонны к монтажу приступают только после набора бетоном в соединении колонны с фундаментом на менее 70 % проектной прочности. Подкрановые балки в зависимости от массы и грузоподъемности кранов на опоры устанавливаются или в целом виде в каждом шаге колонн на постоянные опоры или отдельными элементами на временные опоры, которые располагаются в местах стыковки элементов и являются рабочим местом монтажников при установке и сборке соединения в стыке (рис. 12.3). Положение установленных балок контролируется по совмещению рисок продольной оси на балке и колонне или на ранее установленной балке в смежном пролете. Проектное положение оси подкрановых путей определяется с помощью теодолита, а по высоте — нивелированием верхнего пояса балки. Составной частью подкрановых конструкций являются тормозные горизонтальные балки и фермы, которые вследствие их большой гибкости очень неудобны для подъема. В ряде случаев подкрановые балки в проектное положение устанавливаются вместе с тормозными балками или фермами. Тяжелые подкрановые балки (от 20 до 100 т) устанавливаются в целом виде одним или двумя кранами (башенным, стреловым или козловым). При установке балки двумя кранами действия машинистов кранов должны быть четко согласованы в соответствие с ППР, в котором приводятся схемы подъема, способы строповки и места стоянки кранов. Рельсы, не входящие в состав укрупненного блока подкрановых балок, монтируются после выверки и закрепления балок по проекту. Для подъема рельсов используются мобильные механизмы или электролебедки и блоки, подвешенные к ранее смонтированным конструкциям. 12.5. Монтаж подстропильных и стропильных ферм Стропильные фермы пролетом 24, 30 и 36 м перед подъемом укрупняются. Фермы стропуются в двух или четырех узлах верхнего пояса с помощью полуавтоматических или универсальных стропов или траверс. При необходимости фермы до их подъема выполняется усиление в соответствии с указаниями ППР. Подстропильные фермы устанавливаются на монтажные столики, приваренные к колоннам, и укрепляются расчалками; стропильные фермы — на монтажные столики колонн или на подстропильные фермы. При опирании на железобетонные опоры подстропильные фермы устанавливаются на анкерные болты, заделанные в торцах колонн. 251 Перед подъемом фермы очищаются от ржавчины и грязи, прикрепляются планки для опирания плит покрытия. На верхнем поясе фермы устанавливаются временные распорки и навесные люльки. По концам фермы прикрепляются две оттяжки из пенькового каната для наведения к месту установки и удерживания фермы от раскачивания при подъеме. Между боковыми стойками фермы натягивается стальной страховочный канат, к которому монтажники крепят карабины предохранительных поясов. Такая страховка позволяет монтажнику безопасно перемещаться по нижнему поясу фермы. До подъема фермы проверяется надежность грузозахватных приспособлений, правильность строповки и равномерность натяжения стропов. Для обеспечения устойчивости стропильная ферма до расстроповки крепится расчалками, после чего вторая ферма связывается с первой прочными связями и распорками. При отсутствии прогонов фермы связываются временными распорками или двумя-тремя крупнопанельными плитами покрытия, устанавливаемыми и закрепляемыми до расстроповки. Минимальное количество прогонов или распорок для бесфонарных ферм при пролете до 18 м — 2 шт., более 18 м — 3 шт., для ферм с фонарем — соответственно 3 и 6 шт. Монтаж фахверка, фонарных стеновых панелей, технологических и ходовых площадок, лестниц, мостиков и балконов ведется укрупненными блоками. После установки каждый блок крепится к конструкциям каркаса. Металлические переплеты устанавливаются готовыми остекленными блоками с помощью специальных траверс с постоянным закреплением на месте. Выверка конструкций, как правило, производится при их установке. Исключение составляют подкрановые балки, выверка которых выполняется лишь после установки конструкций всего пролета и окончательного закрепления колонн и правильности установки всей секции каркаса производится окончательное крепление монтажных стыков с помощью сварки или — болтовых соединений. Приемка этих конструкций оформляется специальным актом. Противокоррозийная окраска конструкций производится после их приемки, что также оформляется отдельным актом. 12.6. Монтаж высотных зданий и сооружений Стальные каркасы высотных зданий (более 36 этажей) монтируются из отдельных конструктивных элементов, плоскостных или пространственных блоков, по ярусам чаще всего двумя захватками, что позволяет одновременно выполнять на разных захватках монтажные и строительные работы. 252 Сначала монтируют конструкции одной из внутренних ячеек или связевые конструкции ядра жесткости, обеспечивая пространственную жесткость каркаса, а затем конструкции вокруг внутренней ячейки к наружным граням здания. Последовательность установки элементов в проектное положение определяется особенностями конструктивных решений и узловых соединений, условиями обеспечения устойчивости отдельных элементов и частей здания, требованиям безопасности работ, расположением и типом кранов и пр. Монтаж нижнего яруса стального каркаса ведется безвыверочным методом. Колонны опирают на заранее установленные выверенные и подлитые цементным раствором стальные опорные плиты. Для наведения и сборки соединений колонн для временного их крепления применяют парные уголки-фиксаторы с отверстиями в выступающих полках, привариваемых к колоннам. Строповка колонн, ригелей и балок осуществляется специальными полуавтоматическими траверсами. К монтажу конструкций каркаса приступают после набора бетоном подливки опорных плит колонн 70%-й проектной прочности. Устанавливается ярус конструкций каркаса, производятся их выверка и сварка монтажных стыков, затем монтируются перегородки, укладываются железобетонные плиты междуэтажных перекрытий, производится замоноличивание стыков и соединений. Установка, выверка и проектное закрепление конструкций осуществляется строго поэтажно и последовательно в каждой ячейке. В процессе монтажа стальные колонны раскрепляются двумя жесткими винтовыми подкосами или одним подкосом и двумя расчалками, которые могут применяться для закрепления колонн любой высоты. До монтажа сборных перекрытий каждого следующего этажа устанавливают перегородки с помощью передвижного кондуктора. Наводка элементов в узловые соединения конструкций на высоте выполняется с инвентарных переставных или передвижных тумб, люлек, приставных и навесных лестниц. Сварка колонн производится в определенной последовательности, одновременно с двух противоположных сторон. Перед началом монтажа конструкций каждого яруса производится разбивка осей здания и геодезическая съемка смонтированных конструкций. Правильность их установки оформляются соответствующим актом. Одновременно с монтажом каркаса бетонируются монолитные участки перекрытий, диафрагмы жесткости, заделываются стыки и швы, устраиваются огнезащитные покрытия стальных конструкций. К высотным относятся сооружения, имеющие значительную высоту (от 100 м и более) при сравнительно небольших размерах в плане: опоры линий электропередач, радиомачты, дымовые и вентиляционные трубы, водонапорные башни и пр. Все эти сооружения могут быть типовыми, а в отдельных случаях уникальными. Конструктивная схема высотных зданий — это стальной, железобетонный или комбинированный каркас с пространственным ядром жесткости или плоскими диафрагмами. Особенность возведения высотных зданий и сооружений заключается в том, что их высота, как правило, требует значительной высоты подъема крюка и соответствующих монтажных механизмов. К высотным сооружениям относятся опоры линий электропередач, радиомачты, дымовые и вентиляционные трубы, водонапорные башни, имеющие значительную высоту (от десятков до сотен метров) при сравнительно небольших размерах в плане, а также здания этажностью выше 17 этажей. Для возведения высотных зданий и сооружений используются: • приставные краны — высота подъема крюка до 200 м; устанавливаются на уровне земли, башня крана крепится к каркасу здания или к ядру жесткости с помощью специальных распорок, устанавливаемых через 15... 25 м; башня крана может наращиваться снизу секциями по мере возведения. Некоторые приставные краны могут работать до определенной высоты подъема как передвижные, что расширяет возможную зону их применения; • самоподъемные краны, высота подъема крюка больше 150 м. Краны перемещаются только по вертикали, их положение в плане определяется конфигурацией здания и радиусом действия кранов. Обычно принимается такое количество самоподъемных кранов, которое позволит охватить рабочими зонами все строящееся здание. Каждый кран со своей стоянки монтирует конструкции в пределах одного яруса (от двух до четырех этажей), после чего его поднимают на новую стоянку. В целях безопасности работ несколько кранов устанавливаются на разных уровнях, один выше другого, при этом зоны их работы не должны пересекаться; • передвижные башенные краны — монтируют здания высотой до 100 м. Их используют также для монтажа подземных и нижних этажей зданий, монтируемых самоподъемными кранами, и монтажа этих кранов, т.е. монтажа самоподъемных кранов; • самоходные краны используются в комплекте с самоподъемными, передвижными и приставными кранами для монтажа подземных и нижних этажей каркаса монтажа самоподъемных кранов. Монтаж высотных сооружений ведется методами: • наращивания; • поворота, скольжения; • из предварительно полностью собранных на стенде или на земле конструкций. Метод наращивания применяется только в тех случаях, когда параметры возводимого сооружения находятся в пределах рабочих параметров монтажных механизмов или когда монтажные механизмы устанавливаются непосредственно на возводимом сооружении и перемещаются вверх по мере его возведения. Тем не менее в большинстве случаев, даже если монтаж высотных сооружений методом наращивания оказывается технически возможным, он не является экономически целесообразным по сравнению с методами монтажа, позволяющими монтировать конструкции целиком. Монтаж наращиванием требует трудоемких ручных работ по устройству подмостей, значительное время затрачивается на подъем элементов и людей к месту монтажа и работы соответственно, а сами работы относятся к работам повышенной опасности. Стесненность площадки, отсутствие дорог, невозможность использования монтажных кранов, недостаточная монтажная жесткость или прочность конструкций при установке, значительные трудовые и материальные затраты на подготовительные работы — условия, при которых целесообразно монтировать высотные сооружения из предварительно полностью собранных на земле конструкций. В большинстве случаев, металлические конструкции доставляются с заводов-изготовителей в виде отправочных марок (половина фермы, часть структуры, башни), а затем производится укрупнительная сборка непосредственно перед их установкой. Монтажные соединения металлических конструкций выполняются при помощи сварки, болтов и заклепок. 12.7. Конвейерно-блочный монтаж металлических конструкций покрытия Конвейерная сборка и блочный монтаж покрытий — поточная система организации строительства, объединяющая все строительные процессы по сборке и монтажу покрытия зданий в единый замкнутый цикл. Этот способ наиболее эффективен при сборке конструкций покрытия многопролетных одноэтажных промышленных зданиях. Покрытия собираются из готовых конструктивно-технологических блоков, состоящих из металлических ферм или структурных конструкций, настила кровли и подвешенных технологических коммуникаций (рис. 12.4). Продукция конвейерной сборки — блоки покрытия высокой степени строительной готовности, которые формируются в процессе последовательного прохождения участков конвейера. На каж255 дом из таких участков выполняется определенный строительный процесс общего сборочного цикла. Конвейерная сборка и блочный монтаж способствует значительному повышению производительности труда и сокращению сроков строительства. Размеры блоков в плане могут быть от 12 х 18 до 24 х 36 м. Масса блоков размером 24 х 36 т составляет около 130 т. В принципе технологическая последовательность укрупнительной сборки пространственных блоков покрытий полностью повторяет поэлементный монтаж с той лишь разницей, что наибо4 5 Направление монтажа Ж -6 5 же Направление монтажа ШГ pi III11111 ITTTTTT^I 7 8 м нлш•J т 30000 ш о ym-nl o u 10 |J0|L|0 8 24000 Рис. 12.4. Конвейерно-блочный монтаж конструкций покрытий промышленных зданий: а — с помощью кранов; б — методом надвижки; 1 — склад сборных элементов; 2 — технологические посты; 3 — готовый блок; 4 — рельсовые пути; 5 — монтажный кран; б — монтируемые пролеты; 7— домкрат; 8 — самоходный установщик; 9 — блок размерами 3 0 x 2 4 м; Ю — наддомкратная балка 256 лее трудоемкие процессы выверки и временного закрепления элементов выполняются в наиболее благоприятных условиях — на нулевых отметках и при помощи специальных кондукторных систем для сборки, которые обеспечивают принудительный безвыверочный монтаж. Конструктивной основой укрупняемых блоков являются подстропильные балки, стропильные фермы, устанавливаемые с шагом 6 м и смещение относительно поперечных осей колонн на 3 м, прогоны и элементы фонарей. Производительность тележных конвейеров и крупноблочного монтажа, как правило, составляет четыре блока в сутки при двухсменной работе. Конвейерная линия в зависимости от числа технологических операций и числа резервных постов обычно состоит из 10... 16 стоянок, на каждой из которых предусматривается выполнение определенного вида работ. Основой технологии производства является темп сборки, подчиняющий себе все основные и вспомогательные операции процесса. Блоки, как правило, имеют по торцам свесы с кровли прогонов и фонарных конструкций. Такая компоновка блоков обеспечивает возможность их установки по системе «блок к блоку». По видам работ в зависимости от последовательности их выполнения конвейерную линию условно можно разделить на четыре зоны монтажных работ: 1) на участки подготовки поверхности и окраски металлоконструкций и крепления стального профилированного настила; 2) монтажа патрубков для прохода вентиляционных шахт и груб, установки самих труб и коробов, устройства свесов и фартуков; 3) устройства блока кровли, установки свесов, фартуков фонаря, остекления металлических пролетов фонаря; 4) монтажа электрооборудования и осветительной арматуры. Несмотря на то что устройство технологических постов и временных путей требует по сравнению с обычной технологией дополнительных единовременных затрат, конвейерно-блочный метод монтажа покрытий при площади зданий более 25...30 тыс. м2 оказывается более экономичным. Этот метод позволяет почти вдвое сократить продолжительность монтажных работ и уменьшить их трудоемкость на 60...70%. Важным преимуществом метода является возможность переноса сборочных операций в полустационарные наземные условия, что позволяет повысить не только производительность труда, но и безопасность работ. Основные технологические принципы конвейерно-блочного метода могут использоваться как для покрытий промышленных щаний, так и для сборки зданий и сооружений других конструкI ивных структур. 257 12.8. Монтаж металлических пространственных конструкций Перекрытия над цирковыми аренами, спортивными залами, выставочными павильонами и другими большепролетными общественными зданиями выполняются в виде пространственных металлических конструкций. Их разновидностью являются структурные и мембранные системы, которые используются при строительстве общественных и промышленных зданий. Купола обычно монтируются с помощью центральной временной опоры, на которой крепится опорное кольцо. При пролетах, не превышающих 40...50 м, в качестве такой опоры может использоваться башня монтажного крана. Купол раскружаливается путем ослабления клиньев в основании монтажной опоры или с помощью домкратных устройств, установленных в верхней ее части. Арочные покрытия монтируются из двух- и трехшарнирных арок и арок с затяжкой. Монтаж арочного покрытия из стальных решетчатых арок с затяжками собирается их трех элементов на двух передвижных монтажных опорах, оборудованных домкратами для выверки конструкции. После проектного закрепления стыковых соединений Рис. 12.5. Монтаж арочного большепролетного покрытия: 1 — монтажные краны; 2 — передвижные телескопические монтажные опоры 758 монтажные опоры опускаются и передвигаются на новую позицию (рис. 12.5). Трехшарнирные арки в зависимости от пролета и массы могут собираться из двух полуарок или блоков в виде двух полуарок, скрепленных прогонами. Трехшарнирные арки собираются на передвижной центральной опоре. После закрепления арок в шарнире опоры переставляются. Мембранные покрытия выполняются в виде предварительно напряженной стальной мембраны, натянутой на опорные конструкции (обычно железобетонный опорный контур). Элементы мембраны предварительно свариваются в заводских условиях в полотнище шириной до 6 м, свертываются в рулон массой до 7...8 т, доставляются на строительную площадку. После того как один конец полотнища закрепляется на опорном контуре, рулон с помощью специальной траверсы разматывается на всю длину, натягивается лебедками и закрепляется на противоположном участке опорного контура. Смежные полотнища свариваются с нахлесткой 50 мм. 12.9. Монтаж структурных покрытий Структурные конструкции представляют собой решетчатые системы покрытий на ячейку, соответствующую размерам сетки колонн: 12 х 12, 18 х 12, 24 х 12, 24x24 м и т.д. Они выполняются из линейных элементов, пирамид, а также длинномерных, плоских или пространственных ферм. Связующим звеном решетчатых систем являются соответственно в первом случае узловые элементы, во втором — плоские треугольники, в третьем — линейные элементы. Структурные конструкции монтируются укрупненными блоками. Методы укрупнительной сборки и монтаж пространственных конструкций зависят от их конструктивных особенностей и объемно-планировочных решений возводимых зданий. Блоки покрытия собираются на стендах у места подъема или в стороне от места монтажа, или на конвейерной линии с последующей доставкой блока в зону монтажа. Укрупнение на стенде у места подъема работы ведется в следующей последовательности. Устанавливаются торцовые фермы и элементы нижнего пояса, затем собираются элементы верхнего пояса и последними — наклонные элементы, примыкающие к нижним и верхним поясам. Каждый блок укрупняется от середины (центра) к краям. После сборки и выверки укрупненного блока устанавливаются прогоны и профилированный настил. Укрупнение на стенде в стороне от места монтажа работы ведется в той же последовательности, а затем укрупненный блок 259 перемещается на стендовых тележках в зону монтажа, на освободившемся месте начинаются работы по укрупнению следующего блока. Блоки покрытия монтируются самоходными кранами. Схемы движения крана и последовательность установки блоков может быть различной. Например, гусеничный кран, передвигаясь поперек здания, поочередно монтирует блоки в трех пролетах. Укрупненные блоки подаются в рабочую зону крана на стендовых тележках или другим способом. Каждый блок монтируется с заранее установленной позиции. Блоки могут устанавливаться и попролетно. В этом случае они укрупняются непосредственно у мест монтажа. Стропуются блоки в четырех узловых точках — в узлах опирания. Для закрепления захватных устройств в опорных узлах блока предусматриваются отверстия. Надежность узлов строповки проверяется путем поднятия блока от земли на 15...20 см и удерживания его в поднятом состоянии 15...20 мин. Затем блок поднимается на высоту 2,5 м, с каждой стороны его устанавливаются временные металлические опоры 5 (рис. 12.6). Узел опирания крепится сразу же после установки блока с лестниц, навешенных на оголовки колонн. Опорные элементы капители привариваются к оголовку колонны или крепится другим способом. Блоки покрытия могут монтироваться с помощью двух шевров, устанавливаемых с двух его противоположных сторон (рис. 12.7). Такой метод используется чаще всего в отдаленных районах или при отсутствии кранов необходимых параметров. Рис. 12.6. Схема монтажа блока покрытия двумя кранами: / — монтажный кран; 2 — строп; 3 — траверса; 4 — оттяжки; 5 — временная опора 260 —к / /// /// //V 18 000 = 5000 VJ ЛJ /// 1 Т 3 880 77" S// / / / / / / 10000 О - 1 /V. /// AV 10000 18 000 \ г/ / / / / / / / / / > •7- 18 000 О « 5 000 Рис. 12.7. Подъем блока размерами 30x30 м шеврами: / — шевр; 2 — расчалка шевра; 3 — грузовой полиспаст; 4 — траверса Если структурное покрытие опирается на ранее выполненные конструкции здания, а отсутствие сплошного ровного основания не позволяет осуществлять сборку целиком на уровне земли, монтаж производится методом надвижки с наращиванием, собирается покрытие на специальном стенде, устраиваемом на проектной отметке. Для надвижки собираемых панелей покрытия прокладываются пути из двутавров на временных металлических опорах переменной высоты. Готовая панель перемещается на расстояние, равное Рис. 12.8. Монтаж структурного покрытия надвижкой с наращиванием: / — сборочные подмости; 2 — надвигаемый блок; 3 — пути надвижки; 4 — лебедка; 5 — временная эстакада; 6 — построенная часть здания; 7— монтажный кран 261 ее ширине, а затем наращивается пристыкованием следующей, собранной на освободившемся стенде. Такая схема монтажа обеспечивает безопасность его выполнения и возможность пооперационного контроля качества. Монтаж структурных блоков может осуществляться с помощью ленточных подъемников (рис. 12.8). 12.10. Монтаж листовых сооружений Конструкции многих промышленных сооружений (доменные печи, воздухонагреватели, газгольдеры, резервуары и т.д.) выполняются из металлического листа толщиной от 3 до 50 мм. Масса таких конструкций в подобных сооружениях составляет 92 % от массы всего сооружения. Монтаж листовых конструкций производится следующими методами: полистовым — из отдельных подготовленных листов; блочным — из отдельных предварительно укрупненных блоков, состоящих из нескольких листов, объединенных в горизонтальный кольцевой пояс, а также из пространственных блоков; рулонирования — путем разворачивания заготовок, соединенных (сваренных) в полотнища и свернутых в рулоны с габаритами, допускающими их транспортировку с завода на объект. Монтаж отдельными листами или укрупненными блоками применяется только тогда, когда невозможно воспользоваться рулонными заготовками. Таким же методом собираются пояса, блоки и целые сооружения при укрупнении их в условиях строительной площадки. Полистовая сборка выполняется в следующей технологической последовательности: очистка и правка листов, разметка, раскрой листов, вальцовка (если она не выполнена на заводе), сборка и временное закрепление, окончательная правка и сварка заготовок, сборка блоков или конструкций из заготовок с выверкой и прихваткой, окончательная сварка стыков блоков или конструкций. Монтаж цилиндрических вертикальных резервуаров начинается с изготовления полотнищ днища, свариваемых из листов по узкой кромке встык. Днища из полотнищ собираются от середины со стыком внахлестку, причем полотнища свариваются сверху сплошным, снизу прерывистым швом. Листы и заготовки в процессе монтажа подаются мачтовыми стационарными или самоходными стреловыми кранами малой грузоподъемности. При производстве сборочных и сварочных работ на высоте используются подвесные подмости, которые крепятся непосредственно к стенкам резервуара. Полистовая сборка в процессе укрупнения производится на специальных стендах, оборудованных фиксаторами. 262 Монтаж укрупненными блоками выполняется способом наращивания. Подача блоков осуществляется кранами. Блоки перед подачей оборудуются навесными подмостями, вдоль верхней кромки устанавливаются фиксаторы. Строповка поясов и блоков производится траверсами с тремя и более захватами. Особое внимание уделяется точности сборки всего сооружения и, в первую очередь, установке и выверке первого пояса. Из рулонированных заготовок сооружаются вертикальные резервуары различной вместимости. Рулон днища располагается на основании так, чтобы при разворачивании середина полотнища днища совпадала с центром основания. После разворачивания днища с помощью самоходного крана или иных монтажных механизмов на днище устанавливаются в вертикальном положении рулон стенок. При этом рулон ставится на днище так, чтобы его кромка и прикрепленная к ней стойка жесткости заняли проектное положение. По мере разворачивания стен для обеспечения жесткости или устойчивости при воздействии ветра монтируются элементы крыши, опираемые на верхнюю кромку стен и центральную стойку. Вертикальный стык стенок сваривается внахлестку. 12.11. Соединения, стыки и антикоррозийная защита металлических конструкций Стыки металлических конструкций закрепляются главным образом болтами нормальной и повышенной точности, высокопрочными болтами и электрической сваркой. Клепаные стыки встречаются довольно редко в основном в тяжелых конструкциях цехов с большими крановыми нагрузками и тяжелыми температурными режимами работы. Тонкостенные конструктивные элементы и легкие конструкции могут иметь стыки на заклепках, точечной сварке, самонарезающих болтов и комбинированных заклепках. Перед установкой болтов проверяется качество отверстий, в которых не должно быть перекосов и заусениц кромок. Отверстия при установке конструкций заполняются временными болтами и пробками. Диаметр пробок должен соответствовать диаметру отверстий. Под головки болтов нормальной и повышенной точности ставится по одной шайбе и под гайку — не более двух шайб. Болты затягиваются от середины к краям стыка. Гайки закрепляются контргайками, пружинными шайбами, забивкой резьбы или прихваткой в соответствии с указаниями в проекте. Установка высокопрочных болтов начинается с подготовки соприкасающихся поверхностей монтажных соединений. Удаляются заусеницы и очищаются соприкасающиеся поверхности не ранее чем за 7 ч до установки болтов. 263 Сварка соединений на высокопрочных болтах должна выполняться сразу на постоянных болтах, без установки временных, с установкой пробок в количестве до 10 % от числа отверстий. Болты затягиваются за один прием с помощью гайковерта или ключа. Со стороны гайки после натяжения должно оставаться не менее трех ниток резьбы. Монтажные соединения решетчатых и стержневых конструкций фиксируются при помощи прихваток. Стыки тяжелых конструкций собираются при помощи сборочных приспособлений. Сварка монтажных соединений решетчатых и стержневых конструкций обычно выполняется вручную или полуавтоматами с применением порошковой и голой легированной проволоки. При автоматической сварке допускается предварительная подварка швов вручную, после подварки приспособления убираются (рис. 12.9). Сварка стыков может быть одно- и двусторонней. Швы большой протяженности вручную свариваются участками длиной по 300...400 мм. Направление сварки каждого участка должно быть противоположным направлению сварки всего шва. При толщине свариваемого металла более 8 мм сварной шов образуется в несколько слоев секционным способом или горкой. Для ручной сварки применяются электроды со специальным покрытием (обмазкой) различных типов. В процессе контроля качества сварных соединения в зависимости от предъявляемых к ним требованиям выполняется внешний осмотр шва, механические испытания металла шва, проверка качества структуры и плотности шва и др. Внешний осмотр осуществляется в целях обнаружения видимых трещин, подрезов, шлаковых включений и непроваров более 10 % толщины свариваемых деталей. Механические испытания металла шва выполняются в соответствии с ГОСТ на растяжение, ударный изгиб, ударный разрыв и сплющивание. Просвечивание шва основано на свойстве гамма-лучей проникать через непрозрачные тела с различной интенсивностью и воздействовать на фотослой и некоторые химические соединения, начинающие светиться под их действием. Обычно используется 4 6 I 1 264 Рис. 12.9. Схема дуговой сварки: 1 — свариваемые детали; 2 — дуга; 3 — электрод; 4 — электрододержатель; 5 — проводники тока; 6 — источник тока фотографический метод, при котором на пленке в местах дефекта появляются места с различной затемненностью. Согласно СНиП проверяется выборочно часть швов. В случае обнаружения дефектов количество проверяемых участков удваивается. Контроль плотности сварных соединений чаще всего выполняется вакуумным методом, в замкнутых емкостях — сжатым воздухом в пределах рабочего давления, с промазкой наружной поверхности швов мыльным раствором или заполнением емкостей водой. Химический метод применяется для испытания днища. Под днище укладываются трубы, по которым нагнетается аммиак. Боковая поверхность днища и основания герметизируется глиной, швы промазываются меловой краской с индикатором или проклеиваются полосами смоченной индикатором бумаги. В местах дефекта краска или бумага меняет цвет. Стальные элементы защищаются от коррозии механическим (полимерами и антикоррозийными обмазками) и электрохимическим (нанесение покрытия из металла) способами. Цинковые покрытия и покрытия из сплава цинка с алюминием наиболее распространенные из металлических покрытий. Они в случае повреждения или возникновения в нем пор становятся анодом, а оголенная сталь — катодом. Защитные покрытия под воздействием электрохимического процесса, растворяясь, предохраняют сталь от коррозии. Цинковые покрытия наносятся следующими способами: горячим цинкованием, гальванизацией, металлизацией, напылением. Рис. 12.10. Передвижная установка для газопламенного нанесения цинкового покрытия: / — распылительная горелка; 2 — питательный бачок; 3 — компрессор; 4 — маслоотделитель; 5— газовый баллон 265 При горячем цинковании обрабатываемая деталь погружается в расплавленный металл. При гальванизации защитное покрытие получается за счет электроосаждения цинка на стальных элементах, которые для этого опускаются в ванны. Эти два способа применяются только в заводских условиях. Металлизация (напыление) выполняется как в заводских условиях, так и на строительной площадке. Расплавленный металл (слой цинка толщиной до 0,15 мм) напыляется на стальные детали под давлением сжатого воздуха газопламенным напылением или электрометаллизацией с использованием передвижной установки (рис. 12.10). Газопламенное напыление наносится не позднее, чем через три дня после сварки. Контрольные вопросы 1. В чем заключаются особенности монтажа металлических конструкций? 2. Какие подготовительные работы необходимо выполнять перед монтажом металлоконструкций? 3. В чем заключается сущность безвыверочного метода монтажа металлических колонн? 4. Какие грузозахватные приспособления применяют для строповки колонн? 5. Как обеспечивается устойчивость колонн при монтаже? 6. Какие грузозахватные устройства используют при монтаже ферм? 7. Что такое пространственная конструкция? 8. Какие грузоподъемные механизмы применяют для монтажа структурных пространственных конструкций? Гл а в а 13 МОНТАЖ КРУПНОПАНЕЛЬНЫХ ЖИЛЫХ ЗДАНИЙ В основу конструкции крупнопанельного бескаркасного здания положены принципы совместной пространственной работы всех его элементов, совмещения в элементах стен несущих и ограждающих функций. Бескаркасные крупнопанельные отличаются сравнительно небольшим количеством типоразмеров элементов и простотой монтажа. Характерной особенностью конструктивной схемы является применение плоских панелей перекрытия на комнату или иную конструктивную ячейку, а также объемные элементы, значительно повышающие жесткость и устойчивость здания, как в процессе монтажа, так и в период его эксплуатации. Элементы для крупнопанельных зданий изготавливаются на заводах железобетонных конструкций. Доставка конструкций на монтажную площадку производится в соответствии с комплектовочными картами и монтажно-транспортными графиками, что делает возможным вести монтаж непосредственно с транспортных средств. 13.1. Основные методы монтажа При монтаже крупнопанельных зданий особое внимание уделяется правильной последовательности и точности установки сборных элементов. Соблюдение этих положений позволяет обеспечивать неизменяемость и устойчивость каждой смонтированной ячейки здания, прочность стыковых соединений, возможность выполнения послемонтажных процессов в ранее смонтированной части здания и безопасность ведения работ. Методы монтажа крупнопанельных, жилых зданий классифицируются по степени ограничения свободы движения элементов в монтажном цикле: • свободный; • ограниченно свободный; • полупринудительный (трафаретный); • принудительный. При методе свободного монтажа производится свободная установка монтируемого элемента при визуальном ориентировании, 267 предварительной установке, выверке, временном, а затем уже постоянном закреплении его в проектное положение. Временное закрепление элементов осуществляется путем ручной установки и закрепления их связями, подкосами, стяжками до выполнения сварки либо замоноличиванием. Свободный монтаж является трудоемким, дорогостоящим и не может обеспечить надлежащего качества работ. Совершенствование свободного монтажа может быть достигнуто за счет применения отдельных и групповых приспособлений, позволяющих принудить монтируемый элемент к окончательной установке в проектное положение. Это могут быть фиксаторы, упоры, связи, кондукторы, трафареты и т.п. Полупринудительный монтаж или монтаж с помощью кондукторных приспособлений предусматривает стадийную установку элементов — первоначально предварительная наводка в широкое поле, ограниченное входными размерами кондукторов или других устройств, и затем в проектное положение, фиксируемое системой упоров. Наиболее прогрессивный метод монтажа — принудительный. Достоинствами этого метода являются предпосылки комплексной механизации и автоматизации производства. Для принудительного монтажа начиная с операции захвата элементов до установки их в положение, которое определяется допусками, необходимы средства монтажа с жесткими связями и управляемыми грузозахватными устройствами. Эти устройства позволят обеспечивать заданное положение элементов в каждый момент времени и осуществлять принудительное их ориентирование без применения ручного труда. Разновидностью методов принудительного монтажа является метод пространственной самофиксации, в котором установка и пространственная фиксация элементов достигается замковыми фиксаторами без каких-либо удерживающих устройств. Сопряжение низа и верха панелей осуществляется с помощью штырей. Боковые сопряжения выполнены в виде входящих в зацепление друг с другом гребневых пластин. По мере опускания панелей гребни перемещаются по коническим вырезкам и притягивают монтируемую панель к ранее установленной. Последовательность монтажа осуществляется замкнутыми ячейками. Монтаж начинается с панелей, прилегающих к санитарно-технической кабине, и ведется в каждой ячейке в следующей последовательности: сначала устанавливается поперечная панель, затем продольная и наружная. Каждая стеновая панель имеет на верхней грани два резьбовых штыря с установленными на них шайбами, а на нижней грани — соответственно два отверстия. В верхней части боковых граней панелей находятся замки для взаимного соединения сопрягаемых ОАО панелей. При монтаже верхняя панель своими отверстиями устанавливается на шайбы штырей нижней панели. Фиксация положения панелей по вертикали определяется размером между нижней гранью панели и верхней плоскостью шайбы, закрепленной на штыре. Таким образом, в процессе монтажа панель сопрягается со смежными элементами в трех точках: замковым соединением в верхней части и посадкой на два штыря. Штыревые соединения обеспечивают точное положение в плане, а замковые — вертикальность установки (рис. 13.1). Каждая следующая установленная на место панель, имеющая фиксацию только с одного конца, должна быть надежно закреплена на втором конце подкосами. Снятие подкосов возможно только после образования смонтированными панелями замкнутой пространственно-устойчивой конструктивной ячейки. Методом пространственной самофиксации устанавливаются панели только наружных и внутренних стен. Соединительные замки, связанные между собой арматурными каркасами, создают замкнутый горизонтальный пояс по каждому этажу. Последующее замоноличивание замков придает всей конструкции пространственную жесткость. При изготовлении сборных элементов здания размеры между фиксирующими деталями задаются с жесткими допусками. Это позволяет обеспечить точность посадки панелей и свести до минимума набегающие суммарные ошибки при монтаже. Штыревые фиксаторы выполняют несколько функций: они служат для захвата при строповке; регулируя положение гайки, Рис. 13.1. Замковое соединение панелей: </ соединение внутренней и наружной панелей; б — схема замковых соединений; / — панель внутренней стены; 2— закладная деталь внутренней стены; 3 — | гальной закладной элемент панели наружной стены; 4— панель наружной стены; 5— утепляющий вкладыш; 6— бетон замоноличивания 269 определяют положение монтажного горизонта; штырь, расположенный на верхней грани панели, и лунка в ее нижней грани обусловливают соосное расположение панелей по вертикали. Для соблюдения регламентированных зазоров между элементами замков при установке наружных стеновых панелей применяется калиброванная штанга со струбцинами. Количество монтажных приспособлений для пространственной самофиксации примерно сокращается с 80... 100 до 4...5. При этом производительность труда на монтаже жилого дома выше на 30...40 %, а загрузка крана по времени ниже на 45...55%, чем при использовании оснащения. Монтаж зданий с принудительной установкой элементов методом пространственной самофиксации позволяет получить наименьшие отклонения элементов от проектных размеров: так, отклонения на верхней зоне стыка не превышает ±4 мм. Большое значение для успешного внедрения метода пространственной самофиксации имеет точность изготовления панелей с соблюдением жестких допусков по расположению фиксирующих закладных деталей. Нарушение этого в ряде случаев приводит к необходимости срезки при монтаже самофиксирующихся деталей и замене их обычной сваркой накладными планками или стержнями. 13.2. Организация монтажных работ Монтаж крупнопанельных зданий выполняется поточным методом, по захваткам, в каждую из которых включаются одна две секции, что обеспечивает непрерывность и равномерность процессов и, следовательно, поточность производства. Сборные элементы для возведения здания подаются к рабочему месту либо непосредственно с транспортных средств, либо с приобъектного склада, расположенного в зоне действия монтажного крана против соответствующих захваток. Перед началом монтажа стеновых панелей надземной части здания выравнивается поверхность перекрытия и производится точная в соответствии с проектом разбивка мест установки стеновых панелей по всему периметру здания или захватки. На захватке, подготовленной под монтаж, в основание каждой стеновой панели укладываются по нивелиру деревянные или растворные маяки (марки) толщиной 12 мм. Маяками обеспечивается точность установки панелей по высоте и их опирание в момент посадки панелей на свежий раствор, укладываемый по ходу монтажа между маяками. Для обеспечения точности и ускорения установки применяются фиксаторы-ловители, заранее приваренные к закладным деталям или заделываемые в панели перекрытий (рис. 13.2). 270 Рис. 13.2. Схема установки панелей: 1 — панель; 2 — фиксатор-ловитель; 3 — маяк; 4 — осевая проволока Временное крепление стеновых панелей во время монтажа и их выверка осуществляется с помощью подкосов, закрепляемых за монтажные петли панелей перекрытий или фундаментных блоков или за универсальные или клиновые захваты, укрепленные в отверстиях панелей, а также с помощью угловых и горизонтальных распорок. Закрепление подкосов к устанавливаемым стеновым панелям осуществляется с помощью струбцин, универсальных и клиновых захватов за монтажные петли или за петли, заложенные на внутренней плоскости панелей (рис. 13.3). Последовательность монтажа крупнопанельных бескаркасных зданий выбирается в зависимости от конструктивных особенностей здания, условий устойчивости смонтированных элементов и частей зданий, удобств и безопасности монтажа. Каждый только что установленный элемент прочно закрепляется в проектном положении. Для достижения устойчивости вновь установленных элементов используется пространственная жесткость ранее смонтированных лестничных клеток, санитарно-технических кабин и угловые сопряжения панелей. При невозможности использования жесткости ранее смонтированных конструкций очередной сборный элемент при его установке временно закрепляется посред- а б Рис. 13.3. Схемы временного крепления стеновых панелей подкосами: ч — захватной головкой беструбцинного подкоса; б — струбцинным; 1 — панель; 2 — монтажная петля; 3 — захватная головка; 4 — подкос; 5 — струбцина 271 ством специальных инвентарных приспособлений: кондукторов, подкосов, растяжек и др. Монтаж бескаркасных жилых зданий начинается в большинстве случаев с установки сборных элементов лестничной клетки, а затем монтируются наружные и внутренние стены и перегородки и другие конструкции (рис. 13.4). Такая очередность установки обеспечивает необходимую жесткость здания в процессе монтажа. Кроме того, разрыв между установкой смежных наружных панелей и примыкающей к стыку панели внутренних стен облегчает наклейку гидроизоляционного слоя и установку утепляющего пакета. Однако при этой схеме для временного крепления панелей требуется значительно больше монтажных приспособлений. Монтаж крупнопанельных зданий с несущими продольными стенами ведется в следующей последовательности: вначале устанавливаются маячные панели наружной продольной стены, образующие угол секции, затем панели наружной продольной стены, наиболее удаленной от монтажного крана. Маячные панели тщательно выверяют. Остальные наружные панели монтируются по маячным панелям. Направление монтажа — на кран, так как при этом улучшается обзор рабочего места и не требуется переносить конструкции через ранее смонтированные. Монтаж крупнопанельных зданий с несущими поперечными стенами ведется методом последовательного создания жестких ячеек. Он ведется в следующей последовательности: сначала устанавливаются маячные панели несущих поперечных стен, образующих угол секции на подготовленную горизонтально выверенную подбетонку и фиксаторы; затем панели наружных продольных стен, сантехкабины, лестничные марши и площадки, удаленные от крана; далее панели перекрытия и внутренние панели, ближе всего расположенные к крану. При такой схеме стыки заполняются легким бетоном, а их герметизация выполняется снаружи здания. Порядок установки панелей указывается в ППР. Монтаж крупнопанельных зданий методом пространственной самофиксации ведется в следующей последовательности: на перекрытия устанавливается тяжелый базовый элемент (например, санитарно-техническая кабина), к которому с помощью накладных струбцин крепятся одна или две базовые панели; после выверки и закрепления к ним последовательно присоединяются осI лльные элементы. Этот метод повышает качество, ускоряет темп монтажных работ, а также за счет фиксирующих металлических частей, образующих замковые соединения является одновременно рабочими монтажными связями позволяет устанавливать панели без монтажной оснастки. На рис. 13.5, 13.6 представлены фрагменты монтажа внутренних и наружных стеновых панелей методом самофиксации. 273 При возведении панельных зданий необходимо выполнять следующие рекомендации: • каждый последующий этаж монтируется после тщательной подготовки и выверки монтажного горизонта предыдущего; • установка наружных панелей осуществляется только после подготовки горизонтального шва; • подача наружных панелей для обеспечения техники безопасности производится с внешней стороны, строго вертикально без подтягивания. • подкосы, применяемые для временного крепления панелей и траверсы, должны обеспечивать расстроповку и разборку без подъема панели за верхнюю грань. самофиксации: а — установка наружной стеновой панели; б — фиксатор боковой; в — схема фиксации наружной и внутренней стеновых панелей; г — схема фиксатора; д — схема нижней торцевой фиксации; е — схема фиксатора; 1 — фиксаторы боковые; 2 — фиксаторы нижние торцевые; 3 — регулировочная шайба; 4 — крепление фиксатора 774 Рис. 13.6. Установка наружной стеновой панели: а — выверка в плане; б — временное крепление; в — выверка по вертикали; г — расстроповка; 1 — установочные контрольные риски; 2 — лом; 3 — шаблон для установки панелей по рискам; 4 — подкос; 5 — рейка-отвес; 6 — тяга дистанционной отцепки крюка При любой схеме монтажа до укладки междуэтажных перекрытий, в том числе над подвалом, в переделах каждого этажа полностью устанавливаются панели стен и перегородок, устраивается подготовка под чистые полы. Кроме того, производится загрузка нижележащего перекрытия материалами и полуфабрикатами, необходимыми для выполнения внутренних работ на данном этаже. 13.3. Монтаж многоэтажных крупнопанельных зданий Каркасно-панельные здания (как правило, здания повышенной этажности или промышленные здания) имеют каркас из колонн (стоек) высотой в два этажа или для зданий с неполным каркасом — в один этаж; ригелей, панелей перекрытий и стеновых ограждений. Монтаж каркасно-панельных зданий ведется поярусно. При монтаже зданий каркасной конструкции должны быть обеспечены жесткость и устойчивость каркаса как в процессе монтажа, так и после его завершения. Для этого монтаж каждого яруса здания ведется отдельными блоками. Блок собирается из четырех колонн, 275 - • — • 1-я захватка о в — о 2-я захватка Монтажный участок Рис. 13.7. Схема расположения и перестановка кондукторов ригелей и плит покрытий на два этажа. Монтаж смежного блока начинается после сварки и замоноличивания всех стыков соединений, а монтаж очередного яруса — после выполнения этих работ на нижележащем ярусе. Для обеспечения точности установки элементов каркаса и их устойчивости в процессе монтажа применяются различные конструкции специальных групповых кондукторов. Монтаж очередного яруса здания начинается с установки четырех кондукторов, которые соединяются между собой продольными и поперечными тягами. Таким образом, на первой позиции групповой кондуктор, обеспечивает установку в проектное положение 16 колонн. По мере завершения монтажа блоков кондукторы переставляются и на каждой последующей позиции устанавливаются по восемь колонн (рис. 13.7). Монтаж элементов ведется в следующей последовательности: сначала устанавливаются в двух смежных блоках колонны, после этого устанавливаются и привариваются к консолям колонн ригели первого и затем второго этажей. Для обеспечения пространственной жесткости блоков в пролете между кондукторами устанавливаются и привариваются связевые плиты, а затем плиты перекрытия. После перестановки кондуктора на новую позицию завершается установка остальных плит перекрытия. Навесные панели устанавливаются с помощью монтажного крана после окончательного закрепления всех несущих конструкций данного яруса здания, обычно с отставанием от монтажа несущих конструкций не менее чем на один этаж. При проектировании многоэтажных крупнопанельных зданий часто вместо устройства сборно-монолитных диафрагм предусматриваются монолитные ядра жесткости, в которых размещаются лифтовое хозяйство, вертикальные коммуникации и др. С некоторым опережением возводится в скользящей опалубке ядро жест кости и одновременно ведется монтаж сборных конструкций. Такое конструктивное решение приводит к снижению себестоимости 276 изготовления и монтажа конструкций на 15 %, трудоемкости — на 6%, капитальных вложений — на 15% и к уменьшению расхода бетона — на 8 %, стали — на 30 % (для 25-этажного здания). 13.4. Стыки панелей и их заделка Конструктивные решения и качество работ по устройству стыков панелей наружных и внутренних стен предопределяет качество всего здания в целом. Стыки панелей в основном выполняются в виде петлевых выпусков арматуры, соединенных между собой скобами из арматурной стали или сваркой арматурных выпусков и замоноличиванием полости стыка бетоном. В зданиях со смешанным шагом между осями внутренних и поперечных несущих стен (2,4...6,6 м) панели наружных и внутренних стен соединяются только вверху. При этом к закладной детали поперечной стены и к петлевым выпускам наружных панелей привариваются соединительные стержни из арматурной стали диаметром 12 мм. Внизу соединяют друг с другом только панели наружных стен, приваривая к арматурным выпускам конструкций, соединительные стержни из арматурной стали (рис. 13.8). Кроме прочности стыки наружных стеновых панелей должны удовлетворять требованиям водо-, воздухо- и теплоизоляции, что обеспечивается заделкой их бетоном, герметиками и утеплителями. Исходя из этих требований стыки наружных стен подразделяются на три типа: 1) закрытый стык (рис. 13.9), водо- и воздухоизоляция которого создается герметизацией устья стыка мастиками по уплотняющим прокладкам (наиболее распространенный); 2) дренированный стык, водоизоляция которого обеспечивается герметизацией устья стыка мастиками по уплотняющим прокладкам и дополнительными конструктивными устройствами в виде декомпрессионной полости и дренажного отверстия для поэтажного отвода воды, проникающей в зону изоляции, и воздухоизоляция — уплотняющими прокладками или оклеенной изоляцией; 3) открытый стык, водоизоляция которого создается конструктивными устройствами (водоотбойные экраны, декомпрессионные полости и водоотводящие фартуки для удаления воды, проникающей за водоотбойный экран, лабиринтная форма стыка), а воздухоизоляция — уплотняющими прокладками или оклеечной изоляцией. Заделка и замоноличивание вертикальных стыков между наружными внутренними стеновыми панелями — одна из наиболее ответственных и сложных операций по возведению крупнопанельных зданий. Нарушение водо- и воздухоизоляции в большинстве 279 Рис. 13.8. Рядовой стык п а н е л е й наружных и внутренних стен п р и шаге поперечных стен 2,4...6,6 м: а — план по верху панелей; б — план по низу панелей; 1 — соединительный стержень; 2 — внутренняя стена; 3 — закладная деталь; 4 — арматурный выпуск; 5 — панель наружной стены; 6 — цементный раствор; 7 — воздухозащитная проклейка; 8 — сварной шов случаев происходит вследствие недоброкачественного изготовления панелей, отклонения от нормативных допусков при их монтаже, применения некондиционных материалов для герметизации стыков и нарушения технологии заделки. Проклейка вертикальных стыков изнутри производится долговечным биостойким гидроизоляционным материалом (герволент, герлен, неопреновая лента и т.п.) и выполняется после установки панелей наружных стен до монтажа поперечных стен, закрывающих вертикальный стык и образующий колодец для замонотгя Рис. 13.9. З а к р ы т ы й стык панелей наружных стен: а — вертикальный; б — горизонтальный; 1 — защитное покрытие; 2 — герметизирующая мастика; 3 — упругая прокладка; 4 — воздухозащитная проклейка; 5 — термовкладыш; 6 — бетон; 7 — панель Рис. 13.10. Опалубка для вертикальных с т ы к о в стеновых панелей: а — с оконными проемами; б — сплошных; 1 — перекрытие; 2 — стеновая панель; 3 — верхняя скоба; 4 — щит опалубки; 5 — хомут с захватами; 6 — клин; 7 -г- лоток для бетона; 8 — упор Т7Г\ личивания. Также до монтажа внутренней стеновой панели в стыке устанавливается, если это требуется по проекту, теплоизоляционный вкладыш из минераловатной полужесткой плиты, обернутой пергамином, или из плиты пенополистирола с точечной приклейкой его к торцам панели. После окончания монтажа перекрытия замоноличиваются вертикальные стыки между панелями наружных и внутренних стен. Перед заделкой стыков полости стыков и стыкуемые поверхности очищаются от грязи, и промывается водой. Бетонная смесь в вертикальные стыки инъецируется снизу вверх и тщательно уплотняется глубинным вибратором с гибким валом или наружными вибраторами, установленными и закрепляемыми на опалубке стыка. Для устройства вертикальных стыков между наружными стеновыми панелями используется инвентарная опалубка (рис. 13.10) или в месте примыкания панелей внутренних стен — нащельники. Прочность раствора в стыках ко времени распалубки должна соответствовать указанной в проекте, но не менее 50 % проектной прочности. Подвижность стыков наружных стеновых панелей обусловливается постоянными деформациями в результате изменений наружной температуры, поэтому необходима надежная их герметизация для защиты от проникновения дождя и ветра, которая может быть создана только эластичными и пластичными материалами, обладающими свойствами хорошего сцепления с бетоном панелей. К ним относятся различного рода пористые прокладки, герметизирующие ленты. Контрольные вопросы 1. Какие методы монтажа используются при возведении крупнопанельных зданий? 2. В чем заключается суть свободного метода монтажа? 3. Какой метод монтажа крупнопанельных зданий наиболее прогрессивный? 4. Какие временные крепления используются при монтаже крупнопанельных зданий? 5. Какие рекомендации необходимо выполнять при возведении крупнопанельных зданий? 6. Какие требования предъявляются к стыкам наружных стеновых панелей? 7. Какие подготовительные операции выполняются перед заделкой стыков? 8. Для чего необходима герметизация стыков наружных стеновых панелей? Глава 14 МОНТАЖ СЕЛЬСКОХОЗЯЙСТВЕННЫХ СООРУЖЕНИЙ Сельскохозяйственное строительство отличается от городского и промышленного строительства рядом таких особенностей, как рассредоточенность, большая разновидность сооружений, отсутствие в ряде случаев электроэнергии и воды на строительно-монтажной площадке, отдаленность объектов строительства от железных дорог и автодорог с твердым покрытием, ограниченная грузоподъемностью мостов на проселочных дорогах и т.п. 14.1. Особенности монтажа одноэтажных сельскохозяйственных сооружений В сельском строительстве ведущее место занимает возведение сооружений из железобетонных, металлических и деревянных элементов и конструкций заводского изготовления. Достаточно широко применяются и сборные конструкции из местных материалов. Строительные детали (блоки, плиты и многие другие изделия) из фибролита, камышита, шунгезита, гипсобетона, глиносиликата и других местных материалов с большим эффектом используются на многих сельских стройках. При возведении сельскохозяйственных сооружений наиболее распространенные комплексный и дифференцированный методы монтажа. Монтаж сборных элементов в зданиях с неполным каркасом (с несущими стенами из кирпича и блоков) производится после окончания кладки наружных стен или параллельно кирпичной кладке. При этом кирпичная кладка производится в одну смену, а монтаж — в другую. Порядок работ при этом устанавливается таким образом, чтобы один вид работ не мешал выполнению другого. Возможна и другая последовательность работ: сначала ведется монтаж всех сборных конструкций среднего пролета, затем кладка наружных стен и, наконец, монтаж конструкций крайних пролетов. При такой последовательности отпадает необходимость закладки монтажных проемов в торцовых стенах после укладки сборных конструкций покрытий. Монтаж сборных конструкций может вестись с транспортных средств (с колес), когда изделия непосредственно с транспорта 281 Рис. 14.1. Схема монтажа сборных железобетонных конструкций сельскохозяйственного с о о р у ж е н и я б а ш е н н о - с т р е л о в ы м и кранами: а — монтаж сборных фундаментов; б — монтаж плит покрытия устанавливается в проектное положение. Однако этот метод, как правило, трудно осуществим; он не нашел широкого применения в сельском строительстве из-за несогласованности монтажных и транспортных операций при завозе изделий на объект в необходимой последовательности, комплектности по причине, в первую очередь, отдаленности объектов от заводов и плохого покрытия автодорог. Конструкции одноэтажных сельскохозяйственных сооружений монтируются с помощью автомобильных, гусеничных и пневомоколесных кранов. Работы по возведению сооружений подразделяются на два этапа: подготовку к монтажу и монтаж конструкций. При монтаже одноэтажных сельскохозяйственных сооружений из типовых сборных железобетонных элементов используются методы и средства монтажа, применяемые при сооружении одноэтажных промышленных зданий. На рис. 14.1 представлена схема монтажа одноэтажного сельскохозяйственного сооружения автомобильным краном с башепно-стреловым оборудованием. Использование автомобильного крана с башенно-стреловым оборудованием технически и экономически более эффективно по сравнению с автомобильным стреловым краном. Применение этих кранов позволяет сократить продолжительность выполнения монтажных работ: на монтаже сбор282 ных фундаментов и колонн продолжительность выполнения работ сокращается на 54 %, прогонов (балок) на 23%, плит покрытия на 40 %. 14.2. Монтаж сельскохозяйственных сооружений из армоцементных элементов Железобетон — наиболее распространенный конструктивный материал в сельском строительстве, однако вес железобетонных элементов весьма значителен, что ведет к неоправданному удорожанию строительства не только за счет стоимости самих изделий, но и за счет из транспортирования и монтажа. В связи с этим возрастает значение использования облегченных строительных конструкций, например из армоцемента. Армоцемент — это мелкозернистый (песчаный) бетон, дисперсно армированный стальными ткаными сетками в сочетании 6,09 Рис. 14.2. Схема сводчатого сооружения из а р м о ц е м е н т н ы х элементов двоякой кривизны: и — поперечный разрез; б — план; 1 — армоцементный элемент свода; 2 — фундаментная балка; 3 — фундамент; 4 — стяжка 283 с обычной арматурой или без нее. Введение в состав арматуры необходимого числа стальных проволочных сеток и равномерное распределение их в толще бетона дает возможность получить материал более однородный по своей структуре, чем железобетон. Конструктивные особенности сборных армоцементных конструкций, представленные на рис. 14.2 требуют разработки специальных видов транспорта. Складирование армоцементных панелей-оболочек, имеющих распор от собственного веса, допускается только на устройства, воспринимающих этот распор и может осуществляться в многоярусные кассеты-стеллажи для хранения и выдерживания элементов на заводе или на инвентарные опорыподставки, используемые при монтаже элементов с приобъектного склада. Монтаж сводчатых зданий можно вести непосредственно с транспортных средств. Строповка элементов свода производится балансирным стропом. Основным элементом стропа является подвижной блок, перекатывающийся во время перевода элемента из горизонтального положения в наклонное по центральной ветви стропа. Перевод элемента в наклонное положение без дополнительной перестроповки упрощает выполнение этой операции, а главное, обеспечивает соблюдение оптимальных углов наклонов стропов. Строповка панели оболочки осуществляется заводкой несущих тросов под торцевые диафрагмы. Это позволяет отказаться от захватных устройств (петель, монтажных отверстий и т.п.). Для подъема элементов только в горизонтальном положении строп изготовляется без балансирного блока, но с кольцом для крюка крана (рис. 14.3). Рис. 14.3. Подъем элемента свода б а л а н с и р н ы м и стропами: а — схема подъема в горизонтальном положении и в начальный момент перево да в наклонное положение; б — то же, в положении, близком к проектному; / балансирный блок; 2 — ограничители; 3 — несущий строп 284 Процесс возведения свода заключается в сборке отдельных арок из двух армоцементных элементов и соединения этих арок между собой. Трехшарнирные арки свода собираются с помощью центральной временной опоры. В качестве временной опоры может использоваться монтажная башня, при помощи которой на каждой стоянке собирается одна арка или монтажный кондуктор для сборки трех арок с одной стоянки. И в том и в другом случае в верхней части временной опоры находятся рабочие площадки с ограждениями и подвижные оголовки (для каждой полуарки), оборудованные реечными домкратами. Перемещение опоры с одной стоянки на другую осуществляется на четырех колесах, а ее устойчивость в рабочем положении создается четырьмя винтовыми опорами. Последовательность сборки арок из двух элементов следующая. В положении, близком к проектному, панель-оболочка устанавливается на место, опираясь нижним концом на фундаментную балку, а верхним — на временные опоры (монтажную башню или монтажный кондуктор). Установив две смежные панели-оболочки при помощи реечных домкратов, совмещают отверстия в закладных деталях верхних диафрагм и вставляют соединительные пальцы, образующие верхний шарнир арки. Элементы арок устанавливаются монтажным краном, перемещающимся внутри пролета. Постоянное крепление полуарок между собой выполняется электросваркой закладных деталей, расположенных по продольным сторонам элементов. При этом максимальный перепад по высоте между гранями соседних элементов не должен превышать 10 мм. После монтажа арок устанавливаются прогоны и армоцементные элементы. При монтаже оболочек с верхним шарниром без закладных деталей процесс сборки арки упрощается и сводится к совмещению реечными домкратами зуба и паза смежных элементов. Монтажный кондуктор для соединения верхнего шарнирного узла монтируемых полуарок к верхней блок-площадке снабжен опорными оголовками, подъем и опускание которых производится при помощи реечных домкратов. На каждом подвижном оголовке имеются устройства для выверки в плане верхнего шарнирного узла арок (рис. 14.4). Конструктивно-компоновочная схема монтажного кондуктора решена так, что с объекта на объект он перевозится за один рейс на автомобильном полуприцепе общего назначения. Для этого монтажный кондуктор на время транспортирования разбирается на четыре блока: нижняя площадка, две опорные тумбы и верхняя площадка. Сборка свода на монтажном кондукторе представлена на рис. 14.5. В процессе сборки соединения отдельных арок между собой осуществляется путем электросварки закладных деталей, распо- ложенных в середине и четвертях пролета элемента и у диафрагм. После окончания монтажа свода замоноличиваются продольные стыки армоцементных элементов; с этой целью по всей длине их граней предусматриваются выпуски тканой сетки. Такое решение Рис. 14.4. Конструктивная схема м о н т а ж н о г о кондуктора: а — общий вид; б — вид сбоку; 1 — верхняя блок-площадка; 2— опорная тумба; 3 — нижняя блок-площадка; 4 — лестница-распорка; 5 — устройство для рихтоп ки верхнего шарнирного узла арки Рис. 14.5. Схема монтажа элементов свода: / — монтажный кондуктор с номером стоянки; 2 — монтируемый элемент; 3 — монтажный кран; 4 — полуприцеп-кассета; 5 — фундаментные балки; • — стоянки монтажного крана ( / . . . 7 ) ; 1— I... 12— II — очередность монтажа (первая цифра — номер оболочки, вторая — номер стоянки кондуктора) позволяет использовать все преимущества сборного варианта свода на стадии его монтажа и основные достоинства сборно-монолитного варианта на стадии эксплуатации. 14.3. Монтаж сельскохозяйственных сооружений с применением сборных складчатых сводов из плоских железобетонных панелей Сборные складчатые своды из плоских железобетонных панеисй используются в качестве покрытий складских и сельскохозяй| | венных сооружений при пролетах от 18 до 60 м. Такие своды монтируются из простых элементов — ребристых железобетонных 287 панелей с плоской поверхностью при малом количестве типоразмеров. В складчатых сводах отсутствуют диафрагмы, пролет которых равен ширине перекрываемого пролета. В складчатых сводах устраиваются проемы для зенитных фонарей верхнего света, вытяжные шахты, вентиляционные и водосточные трубы и т. п. К ним допускается подвеска грузоподъемного оборудования (кран-балок, тельферов, транспортерных галерей и т. п.). Жесткое складчатое очертание поперечного сечения сводов позволяет перекрывать ими большие пролеты. Распор сводов воспринимается стальными затяжками (рис. 14.6), контрфорсами (рис. 14.7) или поперечными конструкциями (стенами, железобетонными рамами и т.п.), примыкающими к перекрываемому пролету помещения, или фундаментами (рис. 14.8) (при отсутствии продольных стен и расположении опор сводов на уровне земли). Монтаж складчатых сводов выполняется с помощью инвентарного сборно-разборного передвижного кондуктора, служащего для монтажа одной складки свода. При значительных пролетах Т " Nе \ 1 л — ' — i л •р 6 4 Г Т f-s*» Рис. 14.6. Складчатые своды, распор которых воспринимается затяжками 1 — проемы для зенитных фонарей оес l-l Рис. 14.7. Складчатые своды без затяжек с различными контфорсами: 1 — проемы для зенитных фонарей; 2... 4 — контрфорсы сводов (более 30 м) кондуктор состоит из двух секций. Кондуктор, изготовленный из стальных уголков, разбирается на удобные для транспортирования монтажные марки, что дает возможность многократного его использования для монтажа сводов различных пролетов путем добавления или удаления отдельных монтажных марок (рис. 14.9). Кондуктор рассчитан на нагрузку от собственного веса панелей сводчатого покрытия и бандажей, а также дополнительную снеговую нагрузку при монтаже сводов в зимних условиях. Складки свода собираются из укрупненных блоков, состоящих из двух или четырех панелей в зависимости от грузоподъемности монтажного крана. Монтажные блоки из двух панелей весят 5... 6 т, из четырех — 10... 12 т. Вес примыкающих к опорам монтажных 289 1-1 6000 6000 Рис. 14.8. Складчатый свод, перекрывающий склад сыпучих материалов (распор свода воспринимается фундаментами): 1 — железобетонные фундаментные блоки; 2 — анкерные плиты; 3 — транспортная галерея блоков из четырех панелей, включающих сплошные опорные панели, превышает 12 т. В укрупненные блоки панели собираются на треугольном стенде из уголков, где они укладываются и соединяются между собой в верхнем коньковом узле накладками из листовой стали. При сборке панелей в укрупненные блоки к одному продольному краю панелей привариваются фиксаторы из круглых стержней. Прочность и жесткость блоков (при пролетах сводов не более 30 м), состоящих из двух панелей, обеспечивается временными затяжками из круглой стали или съемными бандажами из швеллеров, устанавливаемых на верхней поверхности блоков. Затяжки и бандажи крепятся к блокам болтами, пропущенными сквозь отверстия в крайних продольных ребрах панелей. Монтаж складчатых блоков производится в следующей последовательности: Рис. 14.9. Схема инвентарного передвижного кондуктора для монтажа свода: / — укрупненные монтажные блоки; 2 — откидная рамка ООП • в пролете, примыкающем к торцовой части здания, устанавливаются на колоннах или стенах опорные фермы или другие элементы, служащие опорами сводов. Опорные фермы устанавливаются до начала монтажа сводов по всей длине перекрываемого здания. К закладным пластинам, расположенным на боковых гранях верхних поясов ферм, к которым примыкают опорные панели сводов, предварительно привариваются фиксаторы из круглой стали; • с помощью монтажного крана производится сборка и установка кондуктора в пролете, примыкающем к торцовой стене. Кондуктор винтовыми домкратами, вмонтированными в его опоры, устанавливается на рельсовые пути и приподнимается в проектное положение; • при восприятии распора сводов затяжками до монтажа блоков на кондуктор укладываются звенья затяжек. Звенья затяжек соединяются между собой сваркой, концы затяжек закрепляются в опорных фермах шайбами и гайками; • на стойки кондуктора устанавливаются укрупненные блоки (в направлении от опор к середине пролета) и соединяются между собой. В швах между панелями укрепляются подвески, поддерживающие затяжки свода. Швы между панелями замоноличиваются мелкозернистым бетоном или раствором; • по окончании замоноличивания швов путем подкручивания гаек, расположенных с наружной стороны опорных ферм, производится натяжение затяжек, находящихся под смонтированной складкой свода; • производится распалубка смонтированной складки свода. После окончания монтажа первой складки кондуктор опускается на рельсовые пути и передвигается лебедками для монтажа второй складки свода. Устанавливается вторая складка, кондуктор опускается так, чтобы зазор между стойками кондуктора и нижней поверхностью свода был не более 2...3 см. Смонтированная вторая складка свода соединяется с первой складкой накладками, приваренными к закладным уголкам, находящимся в углах панелей и в середине их короткой стороны. Затем замоноличивается шов между первой и второй складками, снимаются временные крепления, опускается кондуктор на рельсовые пути и передвигается для монтажа третьей складки свода. В дальнейшем процесс монтажа складок свода повторяется. Рельсовые пути выполняются из двух звеньев и переставляются по мере передвижения кондуктора. 14.4. Особенности монтажа многоэтажных сельскохозяйственных сооружений Сельскохозяйственные сооружения в силу своего функционального назначения могут быть многоэтажными высотой 40 м и бо291 лее. К. числу таких зданий относятся комбикормовые заводы и цеха, мельницы, крупо-, рисо- и семяочистительные заводы, силосные склады комбикормов и т.д. Монтаж таких сооружений отличается от монтажа многоэтажных промышленных зданий унифицированных габаритных схем. Для большинства многоэтажных сельскохозяйственных сооружений характерна разнотипность конструктивного решения отдельных их частей, что предъявляет особые требования к строгому соблюдению технологической последовательности выполнения строительных процессов и отдельных операций в целях обеспечения прочности, устойчивости и геометрической неизменяемости зданий в процессе возведения. Особенности конструктивного решения сооружений заключаются в сочетании унифицированных конструкций со специальными элементами, индивидуальными сборно-монолитными и монолитными конструкциями при значительной высоте зданий. Выполнение работ по бетонированию монолитных конструкций (монолитные и сборно-монолитные перекрытия, днища и перекрытия закромов и силосов и т.д.) в процессе монтажа каркасов большинства зданий и сооружений требуют соблюдения последовательности выполнения отдельных видов работ при совмещении строительных процессов, позволяющих сократить технологические перерывы. Метод параллельно-последовательного выполнения отдельных строительных процессов заключается в устройстве монолитных перекрытий по ходу возведения каркасов здания или с отставанием не более чем на один ярус. Такая технология позволяет выполнять специальные и сопутствующие работы одновременно с возведением каркасов здания. Эффективность выполнения монтажных работ существенно зависит от конструктивно-весовых характеристик монтируемых элементов, применения средств механизации, характера приспособлений и устройств для выверки и фиксации, способа закрепления элементов в проектное положение и согласованности в работе монтажных бригад и крановщиков. Для соблюдения принципов поточности при монтаже зданий они разделяются на монтажные участки. В качестве монтажного участка принимается такая часть здания в плане, которая позволяет сократить организационные и технологические перерывы при совмещении монтажа конструкций с последующими строительными процессами. Монтаж конструкций многоэтажных сооружений осуществляется по горизонтальной (все процессы выполняются сначала на одном уровне, затем на другом и т.д.), вертикальной (процессы выполняются на отдельных участках по принципу от первого уровня к последнему независимо от смежных участков) или смешанной (соблюдение принципа опережающего монтажа конструкций (на->С)"> пример, колонн) последующего яруса на одном из участков, при этом на других участках идет монтаж плит перекрытия или бетонирование перекрытий) схемам. Блочный монтаж конструкций предусматривает монтаж конструкций укрупненными блоками или пространственными каркасами. Возведение надземной части производственного сооружения начинается с монтажа конструкций внутренней этажерки в определенной технологической последовательности. Сначала элементы укрупняются в плоские каркасы (рамы), к которым крепятся расчалки и оттяжки, предназначенные для удерживания их во время подъема и временного закрепления на фундаменте после установки и выверки проектного положения рам. Затем вслед за установленным, выверенным и раскрепленным первым каркасом (рамой) сразу же подается второй, ставится в проектное положение, крепится связями к ранее установленному и освобождается от стропов. Таким образом создается пространственный каркас, который является опорной основой для монтажа следующих плоских каркасов (рам). После монтажа конструкций внутренней этажерки устанавливаются конструкции каркаса здания. Сначала на нижнюю опорную плиту башмака колонны наносятся установочные оси, затем производится укрупнительная сборка рамы, состоящей из двух колонн и фермы. Для этого колонны укладываются на сборочной площадке в горизонтальное положение, проверяется расстояние между рисками установочных осей и при необходимости корректируется. К колоннам крепятся расчалки, привариваются петли и подвешиваются лестницы для монтажников. Фермы устанавливаются между колоннами с помощью крана, при этом контролируется правильность установки ферм по совмещению рисок на ферме и колоннах. После этого фермы привариваются к колоннам электросваркой согласно требованиям проекта. Готовая ферма подается к месту установки краном с помощью траверсы с дистанционной расстроповкой. При установке и закреплении рам обязательно выполняются следующие требования. Поднятая в вертикальное положение рама наводится на опорные болты, опускается на фундаменты и закрепляются колонны болтами и гайками. Дополнительно рама закрепляется с помощью расчалок и хомутов, установленных на подколонниках. После этого проверяется точность установки рамы в плане и по вертикали, она окончательно фиксируется. Убедившись в правильном и надежном закреплении рамы, производят ее расс гроповку; подают к месту монтажа следующую и крепят к предыдущей раме связями и прогонами. В такой последовательности моншруют и закрепляют остальные рамы производственного корпуса. После завершения монтажа каркаса сооружения монтируют стеновые панели. 293 Монтаж кровли из стального профилированного настила осуществляется при соблюдении следующих требований: укладка плит начинается с установки и закрепления карнизных свесов с последовательным движением монтажников от краев к середине. Настил к прогонам крепится с помощью самонарезающихся болтов, а соединение листов между собой производится комбинированными заклепками. Плиты из профилированного настила для кровли поднимается пакетами с помощью специальных траверс. При монтаже плит покрытия из стального профилированного настила применяется чаще всего способ, при котором сначала устанавливаются только колонны, а затем укрупненные блоки, состоящие из двух ферм, прогонов, связей и настила. Укрупнительная сборка таких блоков выполняется непосредственно у места монтажа на подготовленных, выровненных площадках. Фермы устанавливаются в вертикальном положении и соединяются прогонами, затем устанавливаются вертикальные и горизонтальные связи и укладываются кровельные панели из стального профили- Рис. 14.10. Схема монтажа колонн первого яруса производственного корпуса комбикормового завода башенным и автомобильным (пневмоколесным) кранами: 1 — башенный кран; 2— монтируемые колонны; 3 — автомобильный или пневмоколесный кран 294 Рис. 14.11. Технологическая схема монтажа сооружений из укрупненных ригельных элементов: / — кондуктор; 2 — ригельный элемент; 3 — траверса; 4— башенный кран; 5 — стенки жесткости рованного настила. Далее к фермам крепятся расчалки и оттяжки; укрупненный блок выверяется, окончательно закрепляются прогоны, связи и панели кровли, и только после этого блок стропится с помощью специальной траверсы и поднимается на проектную отметку (рис. 14.10, 14.11). Организационно-технологическая схема монтажа многоэтажного сельскохозяйственного сооружения определяется ППР. Контрольные вопросы 1. Какие отличительные особенности сельскохозяйственного строительства вы знаете? 2. Какие грузоподъемные машины используют при монтаже сельскохозяйственных сооружений? 295 3. Какие методы монтажа применяются при возведении объектов сельскохозяйственного назначения? 4. Какие местные материалы используются при изготовлении элементов для сельскохозяйственного строительства? 5. Какие особенности складирования армоцементных конструкций вы знаете? 6. Какие строповочные приспособления используются при монтаже сводов? 7. В чем заключается особенности конструктивных решений многоэтажных сельскохозяйственных сооружений? Глава 15 ОСОБЕННОСТИ ПРОИЗВОДСТВА МОНТАЖНЫХ РАБОТ В ЗИМНИХ УСЛОВИЯХ Факторы, отрицательно влияющие на выполнение строительно-монтажных работ в условиях низких температур, условно объединены в две группы: 1) снижающие качество оснований зданий и сооружений; 2) отрицательно влияющие на качество монтажных работ. 15.1. Монтажные работы При монтаже строительных конструкций отрицательное воздействие зимних условий вызывает снижение производительности труда монтажников и дополнительные затраты труда на вспомогательных работах. Зимние условия характеризуются не только похолоданием, но и увеличением силы и продолжительности действия ветров. Возникает необходимость в частых перерывах для обогрева рабочих, а иногда и прекращения монтажных работ: при ветре силой 6 баллов и более, сильном снегопаде и гололедице и т.д. До начала зимнего периода разрабатывается и реализовывается план мероприятий, обеспечивающих качественное, надежное и безопасное выполнение монтажных работ в зимнее время (методы и способы монтажа конструкций, способы доставки конструкций в зону монтажа, а также правила эксплуатации монтажных машин, монтажных и такелажных приспособлений и конкретные мероприятия по охране труда). Конструкции монтажных соединений и принятая технология их устройства должны обеспечивать наименьшие затраты труда и минимальные сроки набора бетоном необходимой прочности. Последовательность монтажа сборных конструкций должна быть такой, при которой в оптимально короткие сроки возможно возведение устойчивых ячеек здания. При разработке котлованов важно не допустить промерзания их основания. С этой целью при отрывке котлована грунт разрабатывается на 15...20 см выше проектной отметки и покрывается слоем утеплителя. При сильных морозах и необходимости устройства перерывов между отрывкой котлована и устройством фундамента (сборного или монолитного) основание котлована времен297 но утепляется. Грунт защищается непосредственно перед устройством фундаментов. Разрыв по времени между зачисткой дна котлована и укладкой элементов сборных фундаментов должен быть не более 2 ч. Особенно тщательно следует предохранять дно котлованов, отрываемых в глинистых грунтах. Песчаные фунты могут не утепляться, так как их оттаивание не вызывает пучения и деформации основания. Поверхность сборных блоков перед установкой на растворную постель очищается от снега и наледи. Пазухи между стенами подвала и откосами котлована допускается засыпать только талым грунтом. Если в процессе проектирования известно, что монтажные работы планируется выполнять в зимний период, то необходимо предусмотреть и принять такие конструктивные решения, при которых возможно сокращение числа поднимаемых в процессе монтажа элементов, снижение объема вспомогательных работ (устройство лесов, подмостей и т.д.), объема сварочных и прочих вспомогательных работ, в особенности выполняемых на высоте. Особенности монтажа в условиях отрицательной температуры указываются в проекте производства работ. В целях снижения влияния зимних условий на производительность труда монтажников целесообразно укрупнение конструкций, применение безвыверочного и ограниченно свободного монтажа, отказ от мокрых процессов, сокращение объемов сварочных работ, выполняемых на высоте. Хранение материалов следует организовывать непосредственно в зоне монтажа, а если это невозможно, то склады лучше располагать с наветренной стороны. Чтобы свести до минимума операции по разгрузке и погрузке конструкций, монтаж рекомендуется вести с транспортных средств. Применение метода монтажа укрупненными блоками способствует сокращению объема верхолазных работ, улучшает условия производства работ и повышает их безопасность. При выборе монтажных машин, такелажного и монтажного оснащения следует обращать внимание на соответствие их исполнения предполагаемому температурному режиму эксплуатации. Предельно допустимая температура указывается в паспорте на машину. Для монтажа конструкций используются грузозахватные средства, изготовленные для их использования в районах с холодным климатом. Концы канатных стропов, применяемых в зимних условиях, заделываются заплеткой или опрессовкой алюминиевой втулкой. При геодезических работах в период, характеризуемый сокращением продолжительности светового дня и плохой видимостью, целесообразно пользоваться лазерными геодезическими приборами. До начала снегопадов необходимо предусмотреть защиту монтажной площадки от заносов и вешками обозначить временные дороги, места площадок укрупнения, пути движения кранов. 298 15.2. Сварочные работы При температурах до -20 °С сварка выполняется по обычной технологии, но при повышенном токе. В связи с тем, что понижение температуры металла отрицательно влияет на качество сварных соединений, для работы при более низких температурах вносятся изменения в технологию и организацию сварочных работ, которые должны быть отражены в проекте производства работ. К зимнему периоду года утепляются сварочные посты, помещения (контейнеры) для хранения сварочного оборудования и сварочных материалов, оборудуются для сварки монтажных соединений легкие переставные укрытия, устройства для обогрева рук сварщиков. Электроды и флюсы при подготовке их к работе сушатся, и после просушки помещаются в пеналы сварщиков, которые сохраняют на морозе их температуру +45 °С. При дуговой сварке в зоне плавления металла достигает 1 600 °С, а на периферийных участках она ниже. Разница в температуре свариваемых стальных элементов является одной из причин деформации. Перед сваркой свариваемые элементы очищаются от наледи и снега, а их поверхность просушивается. Для этого применяются форсунки, горелки и индукционные нагреватели. Тщательно завариваются кратеры и замыкающие участки швов, а также выполняются прихватки. При температуре ниже -30 °С прихватку рекомендуется заменять сплошным швом. При сварке дефектных участков предварительно свариваемые детали подогреваются. При этом швы накладываются валиками небольшого сечения. Для ванной сварки арматурных стержней (вертикальных и горизонтальных) диаметром 20 мм и более вместо медных форм применяются графитовые. Такие формы менее теплоемки и обладают большим термическим сопротивлением, что способствует более равномерному остыванию металла в стыке. Рекомендуется также предварительное утепление сварочных форм теплоизоляционными материалами. 15.3. Заделка монтажных стыков При заделке монтажных соединений в зимних условиях принимаются меры, исключающие замораживание бетона в стыке до достижения им определенной прочности, зависящей от вида конструкции. Прочность бетона в стыках до замерзания должна быть не менее 70 % от проектной прочности. Для получения требуемой прочности в заделке и выдерживании стыков в короткий срок 299 необходимо класс бетона назначать в 1,5 — 2 раза выше проектной прочности бетона стыкуемых элементов. Перед заделкой стыков поверхности элементов должны быть очищены от снега, наледи и грязи и нагреты до положительной температуры. Смачивание поверхностей производится раствором, состоящим из 20% хлористого кальция и 10% поваренной соли, растворенных в подогретой воде. Для обеспечения влажного режима выдерживания заделки в стыках, уменьшения усадки и увеличения сцепления в контактном слое в зимних условиях стыки необходимо укрывать гигроскопическим материалом. При этом укрытые стыки необходимо поливать водным раствором поваренной соли или хлористого кальция. Способы заделки соединений в зимних условиях основаны на следующих принципах: замораживание бетона, введение в бетон противоморозных добавок, тепловой обработки бетона. Замораживание бетонов и растворов на начальной стадии может применяться для заделки соединений, не воспринимающих расчетных усилий и не имеющих закладных элементов. К таким относятся продольные швы между панелями перекрытий жилых зданий, плитами покрытий промышленных зданий, вертикальные стыки фундаментов и внутренних стен. Применение бетонов с противоморозными добавками — наиболее простой способ. Сущность этого способа состоит в том, что в бетонную смесь вводится водный раствор химических вещества, который не замерзает при температуре ниже 0 °С и обеспечивает взаимодействие воды с цементом. За счет этого бетон набирает прочность и при отрицательных температурах. Вид применяемых добавок и их количество зависят от типа стыка и температуры наружного воздуха. Наиболее часто применяются следующие противоморозные добавки: хлористый кальций CaCL2, хлористый натрий NaCl, поташ (углекислый калий) К 2 С0 3 , нитрит натрия NaN0 3 . Применение бетона с противоморозными добавками имеет определенные ограничения. Так, нитрит натрия допускается применять при температуре не ниже -15 °С, а поташ — при температуре до -25 "С. Поташ и нитрит натрия можно применять в качестве противоморозных добавок для заделки армированных стыков, так как они не вызывают коррозийного разрушения, а хлористый кальций и хлористый натрий нельзя применять в стыках с выпусками арматуры или стальными закладными элементами, а также в тех случаях, когда недопустима гигроскопичность стыков и швов. Введение в состав бетонных смесей хлористых солей и поташа резко сокращает сроки схватывания смеси, в то время как введение нитрита натрия на них не влияет. Марка бетона с противоморозной добавкой устанавливается в соответствии с ППР, если там нет никаких рекомендаций; ис300 пользуется бетон, марка которого на ступень выше марки стыкуемых элементов. Тепловая обработка бетона в стыках выполняется с помощью электронагревательных устройств или непосредственным прогревом бетона электрическим током. В качестве нагревательных устройств применяются отражательные печи, греющая опалубка, а также используется индукционный способ. Отражательные печи, снабженные инфракрасными излучателями, как правило, применяются для внешнего обогрева стыков стеновых панелей (рис. 15.1, а), колонн (рис. 15.1, б), балок с колонной (рис. 15.1, в). Греющая опалубка бывает мягкая и жесткая. Мягкая опалубка выполняется в виде манжета из резины, брезента или других материалов с впрессованными в них электродами. Жесткая греющая опалубка изготовляется из двух слоев асбестоцементных плит, между которыми устанавливается спираль из нихрома. Такая опалубка совмещает в себе опалубку и нагревательное устройство. Жесткая опалубка с проволочными нагревателями применяется для обогрева бетона в стыках колонны с колонной (рис. 15.2, а) и ригеля с колонной (рис. 15.2, б). Основные элементы такой опалубки — боковые щиты с закрепленными на них обогревательными кассетами 3. В качестве утеплителя используется шлаковата, уложенная между асбестовым картоном. Подвижная бетонная смесь загружается через воронку. Перед укладкой бетонной смеси греющая опалубка устанавливается в проектное положение и включается в сеть на 2...8 ч, чтобы отогреть стыкуемые элементы до температуры 15... 20 °С. При индукционном способе обогрева на наружную опалубку наматываются изолированный провод, через который пропускается переменный ток. Образующееся магнитное поле вызывает а б в Рис. 15.1. Схемы установки устройств инфракрасного излучения для обогрева стыка конструкций: а — стеновых панелей; б — колонн; в — балок с колонной; 1 — электронагреватель; 2 — отражатель 301 вихревые токи, разогревающие арматуру и бетон. Число витков провода, определенное расчетом, указывается в ППР. Индукционный способ наиболее целесообразен для прогрева соединений колонн железобетонного каркаса многоэтажных зданий. Прогрев обычно ведется при пониженных напряжениях через понизительные трансформаторы. Перед заполнением стыка бетонной смесью стыкуемые элементы отогреваются. Для сохранения теплоты и уменьшения расхода электроэнергии стыки, бетонируемые в металлической опалубке, утепляются. При бетонировании стыков простой конструкции с небольшим процентом армирования целесообразно применять электропрогрев. Этим способом можно замоноличивать стыки практически при любых температурах воздуха. Наиболее часто применяются электродный прогрев, при котором необходимую прочность бетона получают в более короткие сроки. Что особенно важно для конструкций, замоноличиваемых в процессе монтажа. Этим способом прогреваются бетон в стаканах фундаментов, стыках между стенками стаканов фундамента с колонной (рис. 15.3, а, б), между колоннами, в соединениях ребристых плит (рис. 15.3, в) и в других случаях. Рис. 15.2. Схемы греющей опалубки с п р о в о л о ч н ы м и нагревателями для прогрева стыков: а — колонн; б — ригеля с колонной; 1 — колонна; 2 — опалубка; 3 — греющие кассеты; 4 — уголки; 5 — изолированный электропровод; 6 — ригель 302 а б в Рис. 15.3. Схема электропрогрева бетона в стыках: а — колонны с фундаментом сполошного сечения; б — колонны с фундаментом двухветвевой; в — ребристых плит; 1 — фундамент; 2— бетон; 3 — электрод; 4 колонна; 5 — утеплитель; 6 — пароизоляция Электропрогрев не рекомендуется применять для густоармированных стыков, а также для стыков с высоким модулем поверхности, где бетон может оказаться пересушенным. При электропрогреве свежеуложенный бетон является проводником тока и нагревается при его прохождении. Для прогрева стыков применяются стержневые, полосовые, сетчатые и другие электроды в зависимости от конструкции стыка. Бетонная или растворная смесь укладывается между установленными разнофазными электродами. Ток включается сразу же после уплотнения уложенного бетона. Контрольные вопросы 1. Как предохраняют дно котлована от промерзания? 2. Какие мероприятия необходимо выполнять при производстве сварочных работ в зимнее время? 3. Какими способами заделывают стыки конструкции при отрицательных температурах? 4. Для чего применяют бетоны с противоморозными добавками при заделке стыков? 5. Почему хлористый кальций и хлористый натрий не допускается применять в качестве противоморозных добавок в бетонные смеси для заделки армированных стыков? 6. Для чего прогревают стыки жесткой греющей опалубкой? 7. В каких случаях целесообразно применять индукционный способ прогрева? 8. В каких случаях не рекомендуется применять электродный способ прогрева? Глава 16 КОНТРОЛЬ КАЧЕСТВА Качество строительной продукции выражается совокупностью свойств, определяющих ее пригодность для нормальной эксплуатации; прочностью и устойчивостью строительных конструкций; стойкостью к атмосферным и агрессивным воздействиям; соответствием специальным требованиям производства. Качество выполнения отдельных монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность. 16.1. Допуски при изготовлении, разбивочных работах и монтаже сборных железобетонных конструкций В процессе изготовления конструкций наиболее часто встречаются такие дефекты, как погрешности в линейных размерах, непараллельность плоскостей, искривление опорных плоскостей, перекос, трещины и раковины, несоответствие защитного слоя и расположение закладных деталей требованиям проекта и др. Монтаж здания должен производиться без предварительного подбора или подгонки по месту монтируемых элементов. Любой конструкция или элемент, взятый из партии однотипных конструкций или элементов, должны беспрепятственно устанавливаться в проектное положение, т.е. она или он должен быть взаимозаменяем. Под взаимозаменяемостью подразумевается такое свойство изделия или конструктивного элемента, при котором каждый из них может входить в часть здания или узел, обеспечивая соответствующее качество, удовлетворяющее заданным требованиям. Размеры, указанные в конструктивном чертеже, называются номинальными. Эти размеры устанавливают при проектировании с учетом замоноличивания конструкций, их опирания, сопряжения с соседними конструкциями и др. Изготовленных на заводе конструктивный элемент или деталь может иметь несколько отличающиеся размеры, которые называются действительными, или натурными. Действительные размеры определяют путем непосредственного измерения конструкции. 304 Действительный размер железобетонного элемента будет или немного больше, или немного меньше номинального размера, заданного по чертежу, или равен ему, поэтому для обеспечения взаимозаменяемости в технических условиях или ГОСТе указываются два размера, между которыми может колебаться действительный размер. Эти два крайних размера называются предельными: наибольший предельный и наименьший предельный. Разность между наибольшим и наименьшим предельными размерами называется допуском на неточность изготовления. Допуск может быть положительным, если действительный размер больше номинального, и отрицательным, если действительный размер меньше номинального. Величина допусков зависит от размеров конструкции, элементов и обуславливается формой конструкции, конструкцией узлов сопряжения, неточностью применяемого измерительного инструмента и т.д. Чем больше размер элемента или конструкции, тем в большей степени сказывается влияние указанных факторов. За единицу допуска принимается условно наименьшая суммарная величина отклонения, полученная в нормальных производственных условиях изготовления или монтажа железобетонного элемента или конструкции. Так, например, допуск, равный 50 мм, для конструкции длиной 6 ООО мм считается грубым, а для конструкции длиной 30 000 мм — точным. Взаимозаменяемость будет обеспечена, если будут выдержаны суммарные допуски, в которые входят допуски при изготовлении, разбивочные и монтажные. Например, положение настила в перекрытии определяется величиной зазоров между отдельными элементами настила, размерами площадки опирания, величиной смещения плоскостей сопрягаемых элементов и т.д., а эти факторы зависят от величины отклонений, возникающих при изготовлении и монтаже конструкций. Допуски при изготовлении определяют допустимую величину погрешности при изготовлении конструкции. Монтажные и разбивочные допуски представляют собой сумму положительного и отрицательного отклонений фактического размера или положения от проектного. Классу точности соответствует группа неточностей — допусков, характерных для совокупности технологических операций, связанных с завершением строительных процессов по всему зда нию. Исходя из вида конструкции, ее положения как части здания различают допуски и классы: • по точности изготовления конструкции; • разбивки здания, т.е. нанесения разбивочных размеров и oi меток уровня на строительной площадке; • установки конструкции. 305 Допуски, связанные с изготовлением. Нумерация классов точности при изготовлении строительных конструкций принимается та же, что и в машиностроении, но класс точности принимается от 5 до 12, причем 5 и 6 классы применяются преимущественно при изготовлении металлических конструкций (закладных деталей, связей), а остальные классы применяются для железобетонных конструкций. При изготовлении железобетонных конструкций рекомендуется следующая классификация классов точности: • настилы и плиты для покрытий промышленных зданий — 9 класс; • стеновые панели при длине 6,0 м — 10 класс; • фермы покрытий пролетом до 18 м — 9 класс; • панели и настилы перекрытий — 10 класс; • балки и железобетонные прогоны пролетом до 6,0 м — 9 класс; • колонны высотой до 9,0 м — 9 класс. На класс точности изделия или конструкции влияют оборудование и технологическая операция при их изготовлении. Так, например, металлические сварные или клепаные формы с откидной бортовой оснасткой при твердении в формах — 8, 9, 10 класс; формы деревянные с соединением на гвоздях или ботах (фундаментные блоки) — 10, 11, 12 класс. Для обеспечения точности изготовления сборных железобетонных элементов в переделах установленных допусков точность изготовления форм и оснастки должна быть, как правило, на одиндва класса выше точности размеров изделий. Допуски шероховатой поверхности. Повышение заводской готовности сборных железобетонных конструкций требует определенного состояния их поверхности, которое определяет объем работ по отделке поверхности или ее выравниванию для установки (укладки) следующих конструкций (перекрытие, покрытие). Допустимая шероховатость (неровность граней) ограничивается линейным допуском. Шероховатость в некоторых случаях нельзя отнести к дефектам состояния поверхности, так как в некоторых случаях она создается специально (декоративная отделка). Кроме того, шероховатость граней, образующих стыки конструкций, способствуют сцеплению бетона с раствором, заполняющим швы. Для строительных конструкций установлены четыре класса шероховатости. Так, например, черновая затирка поверхности бетона при допустимом колебании высоты неровности 2,5...5 мм и базовой длине замера 200 мм — 1 класс шероховатости (1ш); шлифовка бетона при допустимом колебании высоты неровности 0,3...0,6 мм и базовой длине замера 100 мм — 4 класс шероховатости (4ш). Местные дефекты (наплывы, раковины, околы) поверхности изделий при классах Зш и 4ш не допускаются. При классах 1ш и 306 2ш количество местных дефектов регламентируются технически ми условиями на изготовление и приемку изделий. Разбивочные допуски. При разбивке осей высотных отметок на монтажном горизонте, т.е. на плоскости, проходящей н уровне оснований монтируемых элементов, наносятся риски устамопо чных осей положения элементов. Риски могут соответствоиа 11. реб рам, граням или осям конструкций. Точное расположение шких рисок ограничивается соответствующими допусками, в которые входит не только погрешность измерений, но и ошибки в промер чивании рисок и установке маяков. В строительстве приняты три класса точности разбивки. 1ак, например, допуск при интервалах размеров между осями 9 ООО... 15 ООО мм и классе точности разбивки 2р соответствует 6 классу точности. Установочные допуски. Точность установки элементов сборной конструкции выражается точностью совмещения установочной оси элемента с осью его проектного положения и соблюдением вертикальности установки элементов конструкций. В соответствии с этим допуски на установку элементов подразделяются на допуски несовмещения установочных осей и на допуски невертикальности установки элементов конструкций. Назначение допусков производится на основе расчета точности конструкции. При этом определяется суммарный допуск как результат накопления элементарных допусков. К суммарным допускам относятся допуски общих размеров конструкций, допуски сопряжений, допуски зазоров, допуски опирания в зависимости от рассматриваемой конструкции. К допускам предъявляются производственные и эксплуатационные требования. Производственные требования заключаются в том, что допуски должны обеспечивать сборку элементов в сооружения без подгонки (обрубки, без подбор элементов и т.д.), которая может повредить конструкцию или снизить темпы монтажа. Эксплуатационные требования заключаются в том, что точность размеров элементов и особенно точность изготовления узлов сопряжения не должна влиять на прочность и устойчивость конструкции. Точность узлов сопряжения особенно большое значение имеет в крупнопанельных зданиях, где номинальные длины опирания достигают 50 мм. 16.2. Контроль качества монтажных работ В основу контроля качества монтажных работ заложены требования точности изготовления отдельных конструкций, монтажа и приемки конструкций. 307 В условиях строительной площадки при выполнении монтажных работ производится производственный контроль качества, который состоит из входного, операционного и приемочного контроля. Входной контроль предназначается для определения соответствия качества поступающих на строительную площадку материалов, изделий, конструкций требованиям проекта, соответствующим стандартам, техническим условиям, данным паспортов на материалы, изделия т.п. Выполняется этот контроль путем внешнего осмотра и сопоставления с требованиями рабочих чертежей, технических условий и стандартов. Операционный контроль осуществляется после завершения определенных монтажных операций или строительных процессов. Этот контроль направлен на своевременное выявление дефектов в процессе производства работ, установление причин их возникновения и принятие мер по устранению. К проведению операционного контроля привлекаются строительные лаборатории и геодезическая служба. Основными документами контроля служат схемы операционного контроля, входящие в ППР. Схема операционного контроля включает в себя: • схемы конструктивных узлов конструкций с указанием допускаемых отклонений в размерах, основные характеристики качества материалов, точности измерений; • перечень операций или процессов, проверяемых производителем работ; • перечень операций или процессов, контролируемых с участием строительной лаборатории и других служб; • данные о составе, сроках и способах контроля; • перечень скрытых работ, подлежащих освидетельствованию с составлением акта. Приемочный контроль выполняется для проверки и оценки качества законченных объектов или их частей, а также скрытых работ и отдельных ответственных конструкций. Операционный и приемочный контроль при производстве монтажных работ связан с выполнением большого количества измерений и проверок. В процессе контроля на монтаже значительное внимание уделяется устройству соединений и стыков. При этом контролируется качество сварных соединений, постановки болтов и заклепок, качество и плотность заполнения стыков бетоном. На строительной площадке ведется журнал по контролю монтажных, сварочных и других работ по устройству стыков и соединений. 308 Контрольные вопросы 1. Что такое взаимозаменяемость? 2. Что такое допуск на неточность изготовления? 3. Чем отличается действительный размер от номинального? 4. Что такое разбивочные допуски? 5. Из каких видов контроля состоит производственный контроль? 6. На какие работы составляются акты? 7. Какие службы привлекают для проведения операционного контро- Гл а в а 17 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ При возведении зданий и сооружений выполняются не только собственно монтажные, но и многие другие процессы и операции: погрузо-разгрузочные; электро- и газосварочные; бетонные; работы, связанные с устройством лесов, подмостей и других приспособлений для выполнения работ на высоте, испытанием смонтированных конструкций и др. Для осуществления их используют машины, оборудование, технологическую оснастку, различные приспособления и устройства. Поэтому в процессе производства монтажных работ необходимо соблюдать не только общие, но и специальные правила техники безопасности в зависимости от вида выполняемых процессов и операций и применяемых машин и оборудования. 17.1. Общие требования Мероприятия по технике безопасности и охране труда отражаются в проектной документации и подразделяются на организационные, общеплощадочные, технологические и специальные. Организационные мероприятия учитываются в календарных планах строительства объекта при увязке и совмещении строительных процессов. Общеплощадочные мероприятия отражаются при разработке стройгенпланов. Они включают в себя устройство проездов, проходов и переходов; ограждение территории; устройство складов и временных санитарно-бытовых помещений; создание безопасных условий труда при работе в зимнее время; обеспечение объектов энерго-, водо- и теплоснабжения. Технологические мероприятия отражаются в технологических картах и схемах производства работ. К ним относятся конкретные инженерные решения, связанные со спецификой работ на объекте (проверка устойчивости конструкций, подбор и монтаж строительных машин, выбор приспособлений для работы на высоте). В специальных организационных мероприятиях решаются вопросы, связанные, например, с зимними или жаркими условиями, применением токсических материалов. на В проектах производства работ и технологических картах осо бое внимание уделяется разработке следующих положений: • обеспечение безопасных методов производства строительно монтажных работ (особенно это важно при совмещенном пою чном монтаже с учетом устойчивости отдельных элементов в лю бой период монтажа); • рациональное расположение на строительной площадке строительных машин, механизмов, рельсовых путей башенных кранов; дорог и проездов; складов материалов, конструкций и деталей; санитарно-бытовых помещений; сетей электро- и водоснабжения; • разработке безопасных способов выполнения погрузо-разгрузочных и транспортных работ, выбору такелажных приспособлений; • определение опасных зон и способов охраны этих зон или временного ограждения; • выбор и обоснование системы освещения площадки строительства; • обеспечение безопасности при одновременном выполнении различных строительно-монтажных работ. На строительной площадке для обеспечения безопасного производства работ выполняются следующие мероприятия: • строящийся объект ограждается забором с защитным козырьком над местами прохода людей; • на территории строительной площадки устанавливаются указатели проездов и проходов, предельной скорости движения транспорта; • зоны, опасные для движения людей, ограждаются либо на их границах выставляются предупредительные надписи и сигналы, видимые днем и ночью; • через траншеи и канавы устраиваются мостики шириной не менее 0,8 м с перилами высотой не менее 1 м. Проходы, расположенные на откосах и косогорах с уклоном более 20°, оборудуются стремянками или лестницами с односторонними перилами; • на строительной площадке размещают санитарно-бытовые помещения: гардеробные, умывальные, душевые, помещения для отдыха, обогрева и приема пищи, туалеты и др. 17.2. Техника безопасности при производстве монтажных работ Одним из необходимых условий безопасности монтажа конструкций является установка их в последовательности, определенной проектом производства работ. Перед подъемом конструкции и элементы очищаются от наледи, ржавчины и грязи. Конструкции поднимаются с помощью 411 инвентарных стропов, захватов или траверс, исключающих их падение. В процессе подъема конструкции, как правило, должны занимать положение, близкое к проектному. Конструкции и элементы, поднимаемые монтажным краном, удерживаются от раскачивания и вращения на крюке крана. Для этого используются оттяжки из пенькового каната. Для предохранения стропов от перетирания между стропами и ребрами конструкций укладываются инвентарные прокладки. Во избежание их падения с высоты после расстроповки подкладки прикрепляются к стропу. При подъеме конструкций с транспортных средств не разрешается перемещать грузы над кабиной водителя. При подъеме конструкций все сигналы машинисту крана и рабочим, удерживающим груз за оттяжки, подает один человек — бригадир или такелажник. На монтажных работах применяется следующая система сигналов: флажком и рукой, знаковая — рукой. Флажком и рукой сигналы подаются при монтаже многоэтажных зданий башенными кранами, когда сигнальщик, подающий команды машинисту крана, находится на большом удалении от него. Знаковая сигнализация рукой применяется при монтаже зданий кранами (гусеничными, автомобильными, пневмоколесными и др.), когда рабочий, подающий команды, находится на близком расстоянии от машиниста. Для подъема колонн с консолями целесообразно применять рамочные захваты, обеспечивающие расстроповку колонн без подъема монтажников на высоту. Временные крепления (распорки, расчалки и т.п.) снимаются только после проверки прочности закрепления элемента. Конструкции, установленные в проектное положение, расстроповываются только после их закрепления (постоянного или временного). Монтажные соединения заделываются на высоте с люлек и подмостей. Находясь на высоте, монтажники страхуются предохранительными поясами, которые крепят к установленным конструкциям. От одной конструкции к другой монтажники переходят по мостикам, трапам и лестницам. При необходимости передвижения по линейным элементам (балке, ригелю, ферме), монтажник крепится карабином предохранительного пояса к канату, натянутому вдоль этих элементов (леерный канат). Переход монтажников по установленным конструкциям, не имеющим ограждения или страховочного каната, не допускается. По навесным лестницам допускается перемещаться рабочим только в пределах двух этажей. Установка конструкций каждого последующего этажа (яруса) многоэтажного здания производится только после надежного закрепления всех элементов предыдущего. Смонтированные междуэтажные перекрытия зданий до монтажа наружных стен ограждаются перилами высотой не менее 1 м. Отверстия в перекрытии закрываются сплошным прочным настилом или ограждаются бортовыми досками по всему периметру. На смонтированных лестничных маршах сразу устанавливаются ограждения. Не допускается работа монтажников на высоте и в открытых местах при скорости ветра 15 м/с и более, а также при гололедице, грозе или тумане. Монтаж конструкций с большой парусностью следует прекращать при скорости ветра 10 м/с и более. До начала работ необходимо проверить исправность монтажного оборудования, действие механизмов и электрооборудования, осмотреть крановые пути, ознакомиться с номенклатурой и массой монтируемых элементов. Запрещается поднимать груз, масса которого неизвестна. Перемещать груз в горизонтальном направлении можно только при подъеме его не меньше чем на 0,5 м над предметами, встречающимися на пути, и над ранее смонтированными конструкциями. При подъеме, перемещении и опирании грузов не допускается нахождение под ними людей. Для проверки правильности строповки груз сначала поднимается на высоту 20...30 см, а затем уже его перемещают к месту установки. При производстве строительно-монтажных работ безопасным в любых условиях считается напряжение 12 и 36 В, применяемое в условиях сухой среды. В остальных случаях при производстве монтажных работ требуется защита от возможного поражения рабочих электрическим током. Для предотвращения несчастных случаев все доступные для случайного прикосновения токоведущие части в установках низкого напряжения ограждаются сетками или щитами. В опасных местах устанавливаются предупредительные плакаты с надписями. Оголенные места токоведущих частей изолируются, а токоприемники заземляются. Работа монтажных механизмов непосредственно под действующей линией электропередачи не допускается. При работе вблизи линий электропередач работа кранов без наряда-допуска не разрешается. При выполнении сварочных работ концы сварочной аппаратуры и источников тока должны быть заземлены. К обслуживанию сварочных установок допускаются рабочие, прошедшие специальное обучение и инструктаж по технике безопасности. При одновременной работе нескольких сварщиков на разных уровнях по одной вертикали применяются меры для защиты работающих от падающих брызг металла, огарков и др. При работе с открытой электрической дугой сварщики должны применять индивидуальные средства защиты (шлем-маску или 313 щиток с защитными стеклами-светофильтрами). Во время грозы, дождя или ветра запрещается производить сварочные работы на открытом воздухе. На строительной площадке все работающие должны соблюдать противопожарный режим. Не допускается загромождать проезды, входы в здания, а также подходы к пожарным кранам и гидрантам. Строительный мусор после работы необходимо убирать Все строящиеся объекты оснащаются средствами тушения пожара: жидкими (водой, раствором), пенообразными, паро- и газообразными (водяным паром, углекислотой) и твердыми. Для подачи воды на высоту применяются гидропульты — ручные вертикальные насосы. Пожарные гидранты располагаются не более чем на 100 м друг от друга, а огнетушители — не менее одного на каждые 100... 200 м2 площади. Все средства пожаротушения должны находиться в постоянной готовности. Контрольные вопросы 1. В какой проектно-технической документации отражаются организационные мероприятия техники безопасности? 2. Какие мероприятия входят в состав общеплощадочных? 3. Какие общие мероприятия проводятся для обеспечения безопасного производства работ? 4. В каких случаях не допускается производить монтажные работы? 5. Кто должен подавать сигналы при подъеме конструкций и их монтаже? 6. Какие правила необходимо соблюдать монтажникам при переходе на высоте с одной конструкции на другую? 7. Какое напряжение тока считается безопасным для человека? 8. Какие существуют средства тушения пожара? СПИСОК ЛИТЕРАТУРЫ 1. Возведение одноэтажных промышленных зданий унифицированных габаритных схем / ЦНИИОМТП. — М. : Стройиздат, 1978. 2. Есенин В. С. Такелажные работы в строительстве / В.С.Есенин. — М. : Стройиздат, 1990. 3. Машины для монтажных работ и вертикального транспорта. — М. : Стройиздат, 1988. 4. Монтаж железобетонных и стальных конструкций : учебник. — 2-е изд., перераб. и доп. — М. : Высш. шк., 1980. 5. Монтаж конструкций гражданских, промышленных и сельскохозяйственных зданий: учеб. пособие. — Л.: Стройиздат. Ленингр. отд-ние, 1984. 6. Монтаж стальных и железобетонных конструкций промышленных зданий : учебник. — М. : Высш. шк., 1987. 7. Мосаков Б. С. Технология возведения зданий и сооружений: учебник / Б.С.Мосаков, В.Л.Курбатов. — М. : Высш. шк., 2004. 8. Поляков В. И. Машины грузоподъемные для строительно-монтажных работ : справ, пособие по строительным машинам / В.И.Поляков, М.Д.Полоскин. — М.: Стройиздат, 1993. 9. Строительная техника и технологии. Ч. I, II. — М., 2003. 10. Строительное производство: основные термины и определения : учеб. пособие / [Г. М.Бадьин, В. В. Верстов, В.Д.Лихачев и др.]. — М. : АС В ; СПб. : СПбГАСУ, 2006. 11. Строительное производство: энциклопедия / гл. ред. А. К. Шрейбер. — М. : Стройиздат, 1995. 12. Технология возведения зданий и сооружений : учебник / [В. И.Теличенко, А.АЛапидус, О. М.Терентьев и др.]. — М. : Высш. шк., 2001. 13. Технология и механизация строительного производства (в двух частях). Ч. 1: учебник / под ред. С. С. Атаева и С. Е. Канторера. — М.: Высш. шк., 1983. 14. Технология строительного производства : учебник / [Л.Д.Акимова, Н.Г.Аммосов, Г.М.Бадьин и др.] ; под ред. Г.М.Бадьина, А.В.Мещанинова. — 4-е изд., перераб. и доп. — Л . : Стройиздат, 1987. 15. Технология строительного производства : учебник / [Н.А.Смирнов, М.А. Вебер, Л.Д.Акимова и др.]. — М. : Стройиздат. Ленингр. отдние, 1978. 16. Технология строительных процессов / [А.А.Афанасьев, Н.Н.Данилов, В.Д. Копылов и др.] ; под ред. Н.Н.Данилова, О. М.Терентьева. — 2-е изд., перераб. — М. : Высш. шк., 2000. 17. Швиденко В. И. Монтаж строительных конструкций / В. И. Швиденко. — М.: Высш. шк., 1987. 315 18. ГОСТ 27751—88. Надежность строительных конструкций и оснований. Основные положения к расчету. — М. : Госстрой РФ, 1991. 19. ВСН 53-86 (р). Правила оценки физического износа жилых зданий / Госстрой СССР. — М. : Стройиздат, 1988. 20. ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций. Вып. 1. Здания и промышленный сооружения / Госстрой СССР. — М. : Стройиздат, 1987. 21. СНиП 11-01-95. Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений. — М. : Стройиздат, 1997. 22.СНиП 12-03-2001. Безопасность труда в строительстве. Ч. 1. Общие положения. — М. : Госстрой России, 2001. 23. СНиП 31-05-2001. Общественные здания и здания адвиминистративного назначения. — М. : Госстрой России, 2004. 24. СНиП 31-03-2001. Производственные здания. — М.: Госстрой России, 2001. БИБ. ВПТ НИЯУ МИФИ &222.Z- ОГЛАВЛЕНИЕ Предисловие Основные термины и определения 3 5 Г л а в а 1. К л а с с и ф и к а ц и я з д а н и й и с о о р у ж е н и й и их конструктивные решения 1.1. Классификация зданий и сооружений. Основные требования к ним 1.2. Конструктивные элементы зданий 1.3. Типизация, унификация и индустриализация в строительстве 1.4. Конструктивные решения гражданских зданий из сборных железобетонных конструкций 1.5. Конструктивные решения одноэтажных промышленных зданий из сборных железобетонных конструкций 1.6. Конструктивные решения каркасных многоэтажных зданий из сборных железобетонных конструкций 1.7. Конструктивные решения сельскохозяйственных сооружений из сборных железобетонных конструкций 1.8. Инженерные сооружения из сборных железобетонных конструкций 1.9. Конструктивные решения зданий с каркасом из металлических конструкций 1.10. Инженерные сооружения из металлических конструкций Глава 2. И н ж е н е р н а я подготовка строительной п л о щ а д к и 2.1. Состав работ по инженерной подготовке строительной площадки 2.2. Инженерно-геологические изыскания 2.3. Создание геодезической разбивочной основы 2.4. Расчистка территории 2.5. Снос строений 2.6. Отвод поверхностных вод 2.7. Подготовка площадки к строительству и ее обустройство 16 16 19 24 27 31 37 39 41 42 44 48 48 49 I') SI V' Ч М) Глава 3. Технологическое проектирование в строительном производстве 3.1. Нормативная и проектно-технологическая докумепммми ">8 S8 11 п 3.2. Виды и параметры потока. Рабочее место, фронт работ. Разбивка на захватки и ярусы 3.3. Календарное планирование. Методика составления календарного плана 3.4. Расчет состава комплексной бригады 3.5. Виды и назначение стройгенплана 3.6. Технико-экономическое сравнение вариантов производства монтажных работ Глава 4. Транспортирование, складирование, 69 74 76 77 приемка и хранение элементов и конструкций 4.1. 4.2. 4.3. 4.4. 4.5. 66 79 Виды перевозок, транспортные средства Комплектация, пакетизация и контейнеризация Приемка конструкций Складирование конструкций Укладка конструкций при хранении на складах 79 83 86 87 88 Глава 5. К о м п л е к с н ы й процесс м о н т а ж а строительных конструкций 93 5.1. Методы и способы монтажа строительных конструкций 5.2. Укрупнительная сборка конструкций 5.3. Подготовка конструкций к монтажу и их строповка 5.4. Установка и обеспечение устойчивости конструкции в процессе монтажа 5.5. Выверка и временное закрепление конструкций 5.6. Геодезическое обеспечение точности возведения зданий и сооружений 5.7. Стыки и соединения железобетонных конструкций Глава 6. Грузоподъемные м а ш и н ы 6.1. Разновидности монтажных машин 6.2. Выбор монтажных машин 6.2.1. Определение требуемых параметров для выбора самоходных стреловых кранов 6.2.2. Определение требуемых параметров для выбора башенных кранов 6.3. Определение безопасного расстояния между кранами 6.4. Определение числа монтажных кранов 6.5. Технико-экономическое обоснование выбора кранов 93 99 102 106 107 108 110 ИЗ ИЗ 124 125 129 131 131 132 Глава 7. М о н т а ж н ы е средства для выверки и временного закрепления сборных железобетонных конструкций 7.1. Выверка конструкций и способы фиксации 7.2. Классификация монтажных средств для выверки и временного закрепления конструкций 7.3. Монтажные средства для выверки и временного закрепления конструкций одноэтажных промышленных зданий 134 134 137 141 7.4. Монтажные средства для выверки и временною закрепления конструкций многоэтажных здании 7.5. Монтажные средства для выверки и временно! и закрепления конструкций жилых зданий 7.6. Такелажное оборудование 7.7. Монтажные подмости, лестницы, площадки Глава 8. Возведение подземной части здания 8.1. Разбивка осей здания и высотных отметок 8.2. Монтаж сборных железобетонных фундамен тов • 8.3. Устройство монолитных железобетонных фундамснит 8.4. Устройство фундаментов и подпорных стен методом «стена в грунте» 8.5. Монтаж колодцев и каналов М1) I V» 162 1/1 I' I IнI IN ' IH . 111 IN ' Глава 9. М о н т а ж о д н о э т а ж н ы х п р о м ы ш л е н н ы х зданий из сборных железобетонных конструкций 9.1. Методы совмещения строительно-монтажных рабо! при возведении одноэтажных промышленных зданий 9.2. Методы монтажа одноэтажных промышленных зданий 9.3. Монтаж колонн 9.4. Монтаж подкрановых балок 9.5. Монтаж элементов покрытия 9.6. Монтаж стеновых панелей 9.7. Стыки и соединения сборных железобетонных конструкций Г л а в а 10. М о н т а ж м н о г о э т а ж н ы х зданий 10.1. Монтаж многоэтажных каркасных зданий 10.2. Монтажные соединения конструкций многоэтажных каркасных зданий 10.3. Монтаж зданий из объемных элементов 10.4. Монтаж зданий методами подъема перекрытий и подъема этажей Глава 11. М о н т а ж сборных ж е л е з о б е т о н н ы х оболочек 11.1. 11.2. 11.3. 11.4. 11.5. Классификация покрытий в виде оболочек Монтаж оболочек со сборкой на нулевых отметках Монтаж оболочек на проектных отметках Монтаж цилиндрических оболочек Монтаж вантовых и купольных покрытий Г л а в а 12. М о н т а ж м е т а л л и ч е с к и х к о н с т р у к ц и й 12.1. Особенности монтажа металлических конструкций 12.2. Подготовка металлических конструкций к монтажу и обеспечение устойчивости конструкций в процессе монтажа 12.3. Монтаж колонн I М'> IМЧ |')(1 I'M I''' I'M ДМ 2<М 'И 211 ' Ml .4 22^ .'.'К .'28 2I * 214 240 242 244 244 245 247 1 1 г\ 12.4. Монтаж подкрановых и тормозных балок 12.5. Монтаж подстропильных и стропильных ферм 12.6. Монтаж высотных зданий и сооружений 12.7. Конвейерно-блочный монтаж металлических конструкций покрытия 12.8. Монтаж металлических пространственных конструкций 12.9. Монтаж структурных покрытий 12.10. Монтаж листовых сооружений 12.11. Соединения, стыки и антикоррозийная защита металлических конструкций Г л а в а 13. М о н т а ж к р у п н о п а н е л ь н ы х ж и л ы х з д а н и й 13.1. Основные методы монтажа 13.2. Организация монтажных работ 13.3. Монтаж многоэтажных крупнопанельных зданий 13.4. Стыки панелей и их заделка Г л а в а 14. М о н т а ж с е л ь с к о х о з я й с т в е н н ы х с о о р у ж е н и й 14.1. Особенности монтажа одноэтажных сельскохозяйственных сооружений 14.2. Монтаж сельскохозяйственных сооружений из армоцементных элементов 14.3. Монтаж сельскохозяйственных сооружений с применением сборных складчатых сводов из плоских железобетонных панелей 14.4. Особенности монтажа многоэтажных сельскохозяйственных сооружений Г л а в а 15. О с о б е н н о с т и производства м о н т а ж н ы х 255 258 259 262 263 267 267 270 275 277 281 281 283 287 291 работ в зимних условиях 15.1. Монтажные работы 15.2. Сварочные работы 15.3. Заделка монтажных стыков Г л а в а 16. К о н т р о л ь к а ч е с т в а 16.1. Допуски при изготовлении, разбивочных работах и монтаже сборных железобетонных конструкций 16.2. Контроль качества монтажных работ Г л а в а 17. О х р а н а т р у д а и т е х н и к а б е з о п а с н о с т и 17.1. Общие требования 17.2. Техника безопасности при производстве монтажных работ Список литературы 249 251 252 297 297 299 299 304 304 307 310 310 311 315 МОНТАЖ МЕТАЛЛИЧЕСКИХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ Издательский центр «Академия» www. acadamla-moscow. ru