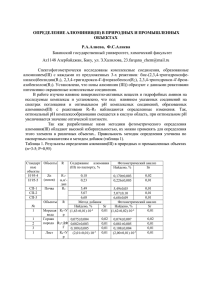

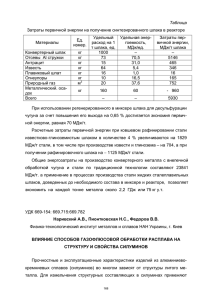

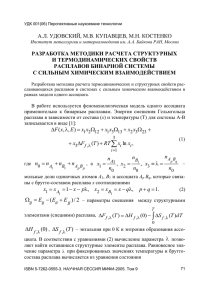

Получение качественных расплавов алюминиевых сплавов - опыт и современные технологии к.ф.-м.н. Сезоненко А.Ю., Сезоненко Ю.Д. (ООО "САС Инженерная Компания", г. Киев) Cтатья №1 серии "Современное цветнолитейное производство и переработка отходов цветных металлов" Теоретические предпосылки для получения качественного расплава алюминия рассмотрены широко в некоторых статьях и книгах, однако информации о практике применения современных технологий крайне мало. "САС инженерная компания" как лидер рынка материалов, оборудования и современных технологий в области цветнолитейного производства накопила большой технологический опыт и предлагает самые эффективные технические решения для: Производства сплавов из лома и отходов цветных металлов. Подготовки расплава при производстве качественных отливок. При определенных отличиях и первая и вторая задача требуют высокой эффективности минимальных затрат энергоресурсов и трудовых сил, получения максимально-возможного выхода годного, получения продукции наивысшего качества. Общеизвестно, что алюминиевые сплавы при нагревании и последующем плавлении активно взаимодействуют с окружающей атмосферой. В результате этого возникают две основные проблемы: 1. Образование оксида алюминия при взаимодействии с кислородом или влагой: 4Al+3O2 → 2Al2O3 2Al+3H2O → Al2O3+3H2 Выход "годного". Определенная часть оксида алюминия и других неметаллических включений при выдержке расплава образуют на поверхности расплава шлак. Количество образованного шлака зависит от вышеизложенных параметров и в среднем находится в интервале от 3% до 40%. В необработанном флюсами шлаке содержание алюминия составляет до 60-85%. При грамотной обработке шлак содержит менее 30% алюминия. Брак отливок. Оксид алюминия, имея плотность близкую к плотности расплава алюминия является неметаллическим включением, приводящим к браку отливок по причине заметного ухудшения механических и физических свойств отливок, ухудшения чистоты поверхности, ухудшения обрабатываемости отливок и т.д. Также следует отметить, что оксид алюминия в виде окисной пленки различной толщины постоянно присутствует на любом сплаве алюминия, на любом типе шихты еще до нагревания и плавления алюминия. 2. Насыщение расплава алюминия водородом Брак отливок. Водород образует скопления (газовая пористость) что также приводит к браку отливок по причине заметного ухудшения механических и физических свойств отливок, ухудшения чистоты поверхности, ухудшения обрабатываемости отливок и т.д. И первый и второй процессы зависят от многих параметров: типа шихты (марка сплава, геометрические размеры, степень подготовки шихты и др.); типа плавильной печи (тигельная печь, печь ванного типа одно- или двух зонная или роторная, электрическая или газовая, др.); технологического процесса (плавка и раздача в одной печи, перелив в транспортный ковш, температурно-временная выдержка и т.д.). Литейщики и переработчики лома во всем мире стараются минимизировать эти проблемы при помощи грамотно выбранного оборудования, оптимально подобранной технологической цепочки и современных расходных материалов. Основными средствами борьбы с неметаллическими включениями и растворенным водородом на сегодняшний день можно назвать: Обработка расплава флюсами (препаратами). Продувка расплава инертными газами или продувка совместно с перемешиванием расплава. Фильтрация расплава. Ультразвуковая обработка расплава. Вакуумирование расплава. Первые три способа получили наибольшее распространение в мире, причем первый способ сегодня наиболее экономически выгоден в большинстве случаев. Широкому коммерческому применению флюсов для алюминиевых сплавов - уже более 60 лет. За это время производители флюсов существенно улучшили химический состав своей продукции для получения максимальной эффективности. Сегодня "САС инженерная компания" предлагает самые эффективные решения в области обработки расплава алюминия современными флюсами. Рассмотрим некоторые практические аспекты применения современных флюсов для обработки расплавов алюминиевых сплавов. Флюсы (препараты) для обработки расплавов алюминия фирмы "Schafer" (Германия) мирового лидера отлично зарекомендовали себя на украинских предприятиях. Приведем несколько примеров по применению современных покровно-рафинирующих флюсов марки Probat Fluss AL 224 и Probat Fluss AL 2126. Пример 1. Плавка собственных отходов - стружка сплава А380 и А319 в газовой тигельной печи емкостью 400 кг по алюминию. При переплаве флюс не применялся. Сплав разлит в чушки по 10 кг. Далее 1-ю часть данных чушек снова переплавляют без флюса, а 2-ю часть переплавляют используя современные флюсы. Сравнительный результат приведен в таблице. Услови я плавки Вид шлака Плавка №1 - без флюса "Мокрый", с большим содержанием металла Плавка "Сухой", №2 - с порошкообразны флюсом й черный шлак Предел Уровень Потери прочност Максимально Плотность газовой металла и е , пористости ,% образцов, удлинение, % г/см3 ,% МПа 22,5 102,6 2,23 2,41 10,07 8,2 156 4,20 2,63 2,59 Рис. 1. Просвечивающая рентгеноскопия образцов: а - плавка №1 - без флюса, b - плавка №2 - с флюсом. Образец №2 - гораздо большая плотность. Таким образом, применение современных флюсов при плавке сплавов алюминия является обязательным и приводит к существенной экономии: - выход годного увеличивается с 77,5% до 91,8% на 14,3% (т.е. получено дополнительных 143 кг сплава с 1тн. шихты), качество металла существенно выросло - (прочность выросла на 52%, пластичность - на 88,3%, уровень газовой пористости снизился на 74%). Плавка №1 - без флюса, срез, увеличение 43х Плавка №2 - с флюсом, срез, увеличение 43х Рис. 2. Оптическая микроскопия поверхности среза алмазным режущим инструментом различных образцов. Пример 2. Переплав отходов - профиль Д16. Потери Плотность, металла, г/см3 % Условия плавки Вид шлака Плавка №1 - без флюса "Мокрый", с большим содержанием металла 15 2,75 Плавка №2 - с флюсом "Сухой", порошкообразный черный шлак 6 2,77-2,78 Результат - выход годного увеличивается с 85% до 94% на 9% (т.е. получено дополнительных 90 кг сплава с 1тн. шихты), качество металла существенно выросло. Рис. 3. "Мокрый" шлак, светло-серый, с большим содержанием металла Рис. 4. "Сухой" шлак, черный порошкообразный Пример 3. Переплав отходов - шлак после плавки без флюсов. Условия плавки Вид шлака Плавка №1 - без флюса "Мокрый", с большим содержанием металла Потери металла, % 72 Плавка №2 - с флюсом "Сухой", порошкообразный черный шлак 40,5 Результат - выход годного увеличивается с 28% до 59,5% на 31,5% (т.е. получено дополнительных 310 кг сплава с 1тн. шихты). Работая в тесном контакте с заказчиками, "САС инженерная компания" также разработала несколько специальных продуктов - новую серию флюсов (препаратов) повышенной плотности для защиты расплава от окисления, выведения металла из шлака и рафинирования расплава. Данная серия флюсов продолжает современную тенденцию к улучшению морфологии флюсов - от порошка к гранулам и далее к флюсу повышенной плотности. Это обеспечивает: расход на кг шихты ниже, эффективность работы выше, выбросы в окружающую среду значительно ниже. Высокая эффективность достигается благодаря: Однородному составу флюса. Минимальной температуре плавления. Простоте и максимальной эффективности ввода (удельная плотность флюса 2,3 г/см3 близка к плотности расплава алюминия, тогда как у обычных порошкообразных флюсов насыпная плотность 1-1,3 г/см3). Флюс не склонен к адсорбированию влаги - содержит минимально возможное количество влаги. Удобен в хранении - не боится влаги. Данный (флюс) препарат разработан специально для: отражательных газовых и жидкотопливных печей, где порошкообразный флюс может быть захвачен потоком продуктов сгорания; ванных печей, где нет введения порошкового флюса вдуванием инертным газом; при плавке "мелкого" лома, насыпная плотность которого довольно низка. ВЫВОДЫ Применение современных технологий, оборудования и материалов ООО "САС Иженерная Компания" позволяет производителям сплавов и литья из алюминия значительно увеличить рентабельность производства и повысить качество продукции. Сведения об авторах: Сезоненко Антон Юрьевич - к.ф.-м.н., главный инженер ООО "САС Инженерная Компания", т./ф.: +38 (044) 424-25-03, 423-82-99; e-mail: [email protected] Сезоненко Юрий Дмитриевич - директор ООО "САС Инженерная Компания", т./ф.: +38 (044) 424-25-03, 423-82-99; e-mail: [email protected]