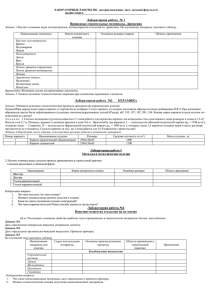

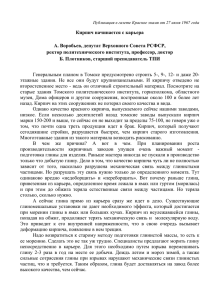

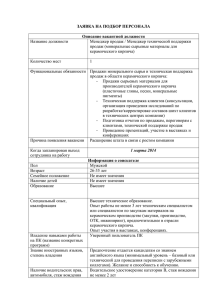

Министерство образования и науки РФ Кафедра строительных материалов КУРСОВАЯ РАБОТА ПРОИЗВОДСТВО КЕРАМИЧЕСКОГО КИРПИЧА Выполнил: Проверила: Содержание Введение ..................................................................................................................... 3 1. История развития и современное состояние .................................................... 7 2. Классификация .................................................................................................. 11 3. Сырьевые материалы ........................................................................................ 15 4. Основные технологические процессы и оборудование ................................ 18 5. Основные свойства продукции ........................................................................ 26 6. Технико-экономические показатели ............................................................... 30 7. Технологический расчет................................................................................... 32 Заключение .............................................................................................................. 33 Список литературы ................................................................................................. 34 Введение Строительная керамика – большая группа керамических изделий, применяющихся при строительстве жилых и промышленных зданий и сооружений. Изделия долговечностью, строительной высокими керамики художественными отличаются своей характеристиками, кислотостойкостью и полным отсутствием токсичности. В настоящее время предусматривается преимущественное развитие производства изделий, обеспечивающих снижение металлоёмкости, стоимости и трудоёмкости строительства, веса зданий, сооружений и повышение их теплозащиты, развитие мощности по производству строительных материалов с использованием золы и шлаков тепловых электростанций, металлургических и фосфорных шлаков, отходов горнодобывающих отраслей промышленности и углеобогатительных фабрик, техническое перевооружение производства кирпича на базе новейшей техники. Вот уже несколько тысячелетий кирпич - самый распространенный строительный материал. Кирпич может быть, различным по составу сырьевой смеси, технологии производства и даже форме. Какие же существуют виды и свойства кирпича? Традиционно под кирпичом понимают брусок, изготовленный из глины. Стоящие века церкви, соборы, стены и башни кремлей и по сей день поражающие своей красотой и монументальностью, выполнены именно из керамического кирпича. Помимо неповторимого внешнего вида, прочности и долговечности, к достоинствам такого кирпича можно отнести огнестойкость, высокую звуконепроницаемость, способность сохранять тепло и уравновешивать колебания температур. По назначению керамический кирпич подразделяется на строительный (рядовой), облицовочный (лицевой) и специальный. Строительный кирпич служит для возведения несущих стен и перегородок, которые впоследствии облицовываются, штукатурятся, окрашиваются. Важно, чтобы несущая способность кирпича была достаточной. Для лучшего сцепления с кладочным раствором боковые грани кирпича могут быть рифлеными. Облицовочный 3 кирпич предназначен для отделки фасадов и интерьеров, в нем не допускаются трещины, отколы, известковые включения, пятна, выцветы и другие дефекты. Выбирая лицевой кирпич, надо особенно внимательно следить, чтобы близко к его поверхности или на ней не было известковых включений: при попадании влаги они разбухают и разрушают кирпич. Разновидности лицевого кирпича фактурный (с неровным рельефом - "черепашка", "кора дуба" и пр. или правильным геометрическим рисунком на боковых гранях) и фасонный (полукруглый, угловой, скошенный, с выемками и других форм). Последний позволяет изысканно оформлять окна, карнизы, создавать здания с закругленными углами, выполнять арки, своды, колонны. Кроме того, при использовании его исчезает необходимость подрезать обычный лицевой кирпич. Если для строительного кирпича цвет не принципиален, то для лицевого это один из главных параметров. Современный керамический кирпич может быть практически любым, от белого до черного, и даже неоднородного цвета (например "плавающего" от темного оттенка к светлому, от коричневого к синему, от желтого к синему и т. д.). Цвет зависит, прежде всего, от технологии обжига, а также от состава, качества и цвета глины-сырца. Для расширения цветовой гаммы производители смешивают глины нескольких видов, добавляют в сырьевую смесь красители. Почти любой оттенок можно получить с помощью ангоба и глазури. Ангоб - это тонкий декоративный слой из белой или цветной глины, который перед обжигом наносится на отформованное изделие. Глазурь - цветной стекловидный слой на поверхности кирпича, имеющий характерный блеск. Кроме того, благодаря двойному обжигу уменьшается водопоглощение кирпича, а значит, повышается его стойкость к воздействиям атмосферы. Среди новых разработок в области "декорирования" кирпича - металлополимерное покрытие, позволяющее создать на поверхности изделия неожиданные сочетания цветов, рисунки и надписи. К специальным относят кирпичи, способные "выживать" в экстремальных условиях. Так, кирпич огнеупорный применяется для устройства печей, каминов, дымовых труб. Он изготавливается из шамотной 4 глины путем ее обжига при очень высокой температуре. Этот кирпич имеет высокую плотность и выдерживает частые колебания температур (верхний предел - свыше 10000 С); обычно бывает песочно-желтого цвета. Отдельного упоминания заслуживает клинкерный кирпич. Его получают в результате высокотемпературного обжига пластичных глин отборного качества до полного спекания, без включений и пустот. Благодаря особенностям сырья и специальным технологиям получается исключительно прочное, низкопористое, цвето-, износо-, морозостойкое и, как следствие, долговечное изделие. Строительный керамический кирпич является самым распространённым местным стеновым материалом, позволяющим экономить дефицитные металлы, цемент, а также транспортные средства. В общем балансе производства и применения стеновых материалов керамический кирпич занимает более 30%. В данный момент в производстве строительного керамического кирпича сосредоточено внимание на совершенствовании технологии, улучшении качества выпускаемой строительстве новых продукции предприятий и расширении ассортимента. предусматривается При установление автоматизированных и высокомеханизированных технологических линий на базе современного отечественного и импортного оборудования. Осваивается выпуск эффективной пустотелой продукции, которая должна постепенно заменять традиционный полнотелый кирпич. Это позволит не только экономить сырьё, но и уменьшать толщину и массу наружных стен без снижения их теплозащитных свойств, а также создавать облегчённые конструкции панелей для индустриализации строительства. Расширение ассортимента и, в частности, производство эффективных изделий с увеличением размеров и уменьшением средней плотности до 12501350 кг/м3 и менее за счёт рациональной формы и увеличения количества пустот снизит расход материалов на 1м2 наружных стен на 20-30%. На действующих заводах наряду с дальнейшей механизацией и автоматизацией производства кирпича будут всемерно улучшаться его качество и повышаться 5 прочностные свойства, требующиеся для строительства зданий повышенной этажности и специальных сооружений. Применение в строительстве кирпича высоких марок в несущих конструкциях позволяет уменьшить его расход на 1530%. Необходимо более широко развивать производство лицевого кирпича, позволяющего исключать оштукатуривание зданий и улучшать их архитектурный вид. Улучшение качества продукции вызывает необходимость повышения культуры производства, более строгого соблюдения технологических параметров по всем пределам, улучшения обработки, рациональной шихтовки путём ввода различных добавок, в том числе отходов других отраслей промышленности.[11] 6 1. История развития и современное состояние Кирпич — это древнейший строительный материал. Первые упоминания о нем относятся к временам, последовавшим за Великим Потопом. В книге Бытия в главе 11-3 Ветхого Завета есть упоминание о потомках Ноя, впервые освоивших технологию создания кирпичей из глины. Однако современная наука утверждает, что впервые изделия из обожженной глины были изготовлены человеком намного раньше описываемых Библией событий — во времена палеолита, около 25 000 лет назад. Именно такой возраст был определен у керамики каменного века, найденной на одной из стоянок древнего человека на территории современной Словакии. О первых стандартах этого материала, его размерах и свойствах впервые упоминается в источниках, и Месопотамии. описывающих К примеру, зодчество стандартные в Древнем размеры Риме древнерим- ского керамического кирпича были 450/300/100 миллиметров, что почти вдвое больше современного одинарного керамического камня. В Древнем Риме обожженный кирпич использовался в основном для выкладывания сложных конструкционных элементов зданий — сводов, арок и прочего. Слово «керамика» греческого происхождения: на древнегреческом «κέραμος» («керамос») означает «глина». За несколько тысяч лет до нашей эры, в древних Афинах существовал район ремесленников, производящих глиняные горшки и кирпичи. Район горшечников получил название «Керамик», а со временем у афинян любое изделие из обожженной глины, включая и кирпичи, стало называться керамикой. Вплоть до XIX века наибольше распространение во многих странах мира имел кирпич-сырец, производимый из необожженной глины. Это было связано со сложностью, трудоемкостью технологии обжига. Формировка этого материала до середины XIX века происходила вручную, его сушка была возможна только в теплое время года, а обжиг производился во временных 7 напольных печах, стены которого были выложены из лишенного влаги кирпича. Результатом технологического бума середины XIX века в промышленно развитых странах Европы, стало изобретение первых машин для массового производства кирпича — ленточного пресса и кольцевой печи для обжига. Неэффективность ручного труда стала причиной создания техники для обработки глины в промышленных масштабах, такой как вальцы, глиномешалки и т.д. В наше время основные объемы кирпича (более 80%) производят заводы, работающие круглый год. Крупнейшие отечественные и зарубежные игроки на рынке керамических строительных материалов обладают производственными мощностями в 200 миллионов штук кирпича в год и более.[8] В связи с популярностью и актуальностью керамического кирпича, отечественными и зарубежными учеными активно проводятся научные исследования в поисках новых решений в пользу развития производства керамического кирпича. Исследования направлены для решения многочисленного круга задач, а именно повышение физических характеристик, оптимизация производственного процесса, повышение экономичности и т.п.. Так, например, Довженко И. Г. из (Новочеркасский политехнический институт) в своей работе предложил введение алюминиевого шлака с целью снижения ресурсо- и энергоемкости производства керамического кирпича. На основании проведенных Довженко И. Г. экспериментов были сделаны следующие выводы: при вводе в керамическую массу 10 % побочного продукта происходит интенсификация процессов спекания и фазообразования керамического черепка, которая осуществляется за счет увеличения количества стеклофазы и кристаллизации муллита; отсутствие в обожженном керамическом черепке плагиоклаза свидетельствует о том, что он полностью входит в расплав; 8 возможно протекание реакций образования в процессе обжига первичного муллита при температуре обжига 1000 ºС из исходных сырьевых компонентов; существует возможность снижения энергоемкости процесса обжига керамического кирпича за счет снижения максимальной температуры обжига на 50 ºС и времени выдержки без потери качества продукции; применение алюминиевого шлака позволяет разработать ресурсо- и энергосберегающую технологию производства лицевого керамического кирпича; вследствие того, что интенсификация спекания происходит под действием хлоридов щелочных металлов, отсутствует необходимость реализации дополнительных мер по предупреждению высолообразования на лицевых поверхностях изделий.[3] Шиманский А.Ф., Власов О.А., Никифорова Э.М., Еромасов Р.Г., Симонова Н.С., Васильева М.Н. (ФГАОУ ВО «Сибирский федеральный университет») выполнили комплекс исследований, в результате чего был выявлен возможность реализации жидкофазного спекания керамических масс за счет ввода корректирующей добавки шлаков от сжигания твердых бытовых отходов в печах без предварительной сортировки при температуре 1400–1600 °С с интенсивной продувкой ванны расплава окислительными газовыми струями. Метод сжигания в печах со шлаковым расплавом не имеет аналогов в мире и обладает рядом достоинств по сравнению с зарубежными технологиями с получением тепла, электроэнергии и плавленых шлаков для производства строительных материалов. Минимально возможное водопоглощение (19,5 %) достижимо при использовании фракции отходов –0,27 + 0,2 мм в количестве 60–85 и 40–15 мас. % фракции –0,4 + 0,27 мм. Минимальная усадка достижима в весьма широких пределах. Минимальное значение усадки 5,4 %, достижимое при использовании шлака 90–60 мас. %. фракции –0,5 + 0,4 мм и 10–40 мас. % фракции –0,4 + 0,27 мм.[7] 9 Компания Watershed Materials, стартап из Калифорнии, недавно объявила о разработке технологии производства высокопрочного строительного кирпича с использованием геополимеров на основе природных минералов. По сути, с помощью представленной технологии можно превращать обычную глину в надежные и прочные строительные блоки, которые являются достойной альтернативой традиционным бетонным структурам. Согласно результатам тестов, образцы готового геополимерного материала, полученные Watershed Materials, продемонстрировали прочность, в два раза превышающую прочность обычного бетона, а также хорошую устойчивость к воде и агрессивным химическим средам.[9] 10 2. Классификация Согласно ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия». классификация керамического кирпича производится следующим образом: 2.1.1 Изделия подразделяют на рядовые и лицевые. Камень с пазогребневым и пазовым соединениями может быть только рядовым. 2.1.2 Кирпич изготавливают полнотелым и пустотелым, камень - только пустотелым. Камень может изготавливаться с плоскими вертикальными гранями, с выступами для пазогребневого соединения на вертикальных гранях, с нешлифованной или шлифованной опорной поверхностью (постелью). Пустоты в изделиях могут располагаться перпендикулярно (вертикальные) или параллельно постели (горизонтальные). 2.1.3 По прочности кирпич подразделяют на марки М100, М125, М150, М175, М200, М250, М300; клинкерный кирпич - М300, М400, М500, М600, М800, М1000; камни - М25, М35, М50, М75, М100, М125, М150, М175, М200, М250, М300; кирпич и камень с горизонтальными пустотами - М25, М35, М50, М75, М100. 2.1.4 По морозостойкости изделия подразделяют на марки F25, F35, F50, F75, F100, F200, F300. 2.1.5 По показателю средней плотности изделия подразделяют на классы 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4. 2.1.6 По теплотехническим характеристикам изделия в зависимости от класса средней плотности подразделяют на группы в соответствии с таблицей 2.1. 11 Таблица 2.1. Группы изделий по теплотехническим характеристикам Класс средней плотности изделия 0,7; 0,8 Группа изделий по теплотехническим характеристикам Высокой эффективности 1,0 Повышенной эффективности 1,2 Эффективные 1,4 Условно-эффективные 2,0; 2,4 Малоэффективные (обыкновенные) Так же в данном ГОСТе приведены основные размеры керамического кирпича: 2.2.1 Изделия изготавливают номинальными размерами, приведенными в таблицах 2.2. и 2.3. Таблица 2.2. Номинальные размеры кирпича В миллиметрах Вид изделия Кирпич Кирпич с Обозначение вида КР Номинальные размеры Длина Ширина Толщина размера изделия 250 120 65 1 НФ 250 85 65 0,7 НФ 250 120 88 1,4 НФ 250 60 65 0,5 НФ 288 138 65 1,3 НФ 288 138 88 1,8 НФ 250 120 55 0,8 НФ 250 120 88 1,4 НФ 250 200 70 1,8 НФ горизонтальными пустотами Обозначение 12 Таблица 2.3. Номинальные размеры камня В миллиметрах Вид Обознач изделия е- Номинальные размеры ние вида Длина Ширин или а или Толщина Толщина нешлифо- шлифо- размера изделия нерабочи рабочи ванных ванных й размер камней камней 140 140 140 140 188 219 219 219 219 219 219 219 219 219 219 219 219 219 219 229 229 229 229 229 229 229 229 229 229 229 229 229 229 й Обозначение размер Камень КМ Камень доборн ый КМД 250 250 380 250 250 510 250 260 380 510 250 260 250 260 129 188 248 129 129 120 250 250 380 250 120 250 250 250 250 380 380 510 510 250 250 250 380 510 2,1 НФ 4,5 НФ 6,8 НФ 6,8 НФ 6,0 НФ 6,9 (7,2) НФ 7,0 (7,3) НФ 7,3 (7,6) НФ 10,7 (11,2) НФ 14,3 (15,0) НФ 10,7 (11,2) НФ 11,1 (11,6) НФ 14,3 (15,0) НФ 14,9 (15,6) НФ 3,6 (3,8) НФ 5,2 (5,6) НФ 7,1 (7,5) НФ 5,5 (5,8) НФ 7,4 (7,8) НФ 2.2.2 Предельные отклонения от номинальных размеров не должны превышать на одном изделии, мм: - по длине: кирпича и камня без пазогребневого соединения ±4, 13 камня с пазогребневым соединением ±10; - по ширине: кирпича, камня шириной не более 120 мм ±3, камня шириной более 120 мм ±5; - по толщине: кирпича лицевого ±2, кирпича рядового ±3, камня ±4. 2.2.3 Отклонение от перпендикулярности смежных граней изделий не допускается более: 3 мм - для кирпича и камня длиной до 300 мм; 1,4% длины любой грани - для камня длиной или шириной свыше 300 мм. 4.2.4 Отклонение от плоскостности граней изделий не допускается более: 3 мм - для кирпича и камня; 1 мм - для шлифованного камня. 2.2.5 Толщина наружных стенок пустотелого кирпича должна быть не менее 12 мм, камня - не менее 8 мм. Радиус закругления угла вертикальных смежных граней должен быть не более 15 мм, глубина фаски на горизонтальных ребрах - не более 3 мм. Размеры и число выступов пазогребневого соединения не регламентируют. Диаметр вертикальных цилиндрических пустот и размер стороны квадратных пустот должен быть не более 20 мм, ширина щелевидных пустот - не более 16 мм. Размер пустот изделий с пустотностью не более 13% не регламентируют. Размеры горизонтальных пустот не регламентируют. Для камня допускаются пустоты (для захвата при кладке) общей площадью сечения, не превышающей 13% площади постели камня.[1] 14 3. Сырьевые материалы Основным сырьевым материалом для производства строительных керамических изделий является глинистое сырье, применяемое в чистом виде, а чаще в смеси с добавками - отощающими, породообразующими, плавнями, пластификаторами и др. Классификация на глинистое сырье приведена в ГОСТ 9169-75 «Сырье глинистое для керамической промышленности. Классификация».[2] Глинистое сырье (глины и каолины) - продукт выветривания изверженных полевошпатных горных пород, содержащий примеси других горных пород. Глинистые минеральные частицы диаметром 0,005 мм и менее обеспечивают способность при затворении водой образовывать пластичное тесто, сохраняющее при высыхании приданную форму, а после обжига приобретающее водостойкость и прочность камня. Помимо глинистых частиц в составе сырья имеется определенное содержание пылевидных частиц с размерами зерен 0,005-0,16 мм и песчаных частиц с размерами зерен 0,16-2 мм. Глинистые частицы имеют пластинчатую форму, между которыми при смачивании образуются тонкие слои воды, вызывая набухание частиц и способность их к скольжению относительно друг друга без потери связности. Поэтому глина, смешанная с водой, дает легко формуемую пластичную массу. При сушке глиняное тесто теряет воду и уменьшается по объему. Этот процесс называется воздушной усадкой. Чем больше в глинистом сырье глинистых частиц, тем выше пластичность и воздушная усадка глин. В зависимости от этого глины подразделяются на высоко пластичные, среднепластичные, умеренно-пластичные, малопластичные и непластичные. Высокопластичные глины имеют в своем составе до 8090% глинистых частиц, число пластичности более 25, водопотребность более 28% и воздушную усадку 10-15%. Средне- и умеренно-пластичные глины имеют в своем составе 30- 60% глинистых частиц, число 15 пластичности 15-25, водопотребность 20-28% и воздушную усадку 710%. Малопластичные глины имеют в своем составе от 5% до 30% глинистых частиц, водопотребность менее 20%, число пластичности 7-15 и воздушную усадку 5-7%. Непластичные глины не образуют пластичное удобоформуемое тесто. Глины с содержанием глинистых частиц более 60% называют "жирными", отличаются высокой усадкой, для снижения которой в глины добавляют "отощающие" добавки. Глины с содержанием глинистых частиц менее 10-15% - "тощие" глины, в них при производстве изделий вводят тонкодисперсные добавки, например, бентонитовую глину. Различное сочетание химического, минералогического и гранулометрического свойства состава глинистого сырья компонентов и обуславливает пригодность его для различные получения керамических изделий тех или иных свойств и назначения. Гранулометрический состав глин тесно связан с минералогическим составом. Песчаные и пылевидные фракции представлены главным образом в виде остатков первичных минералов (кварца, полевого шпата, слюды и др.). Глинистые частицы в большинстве своем состоят из вторичных минералов: каолинита Аl 2 Оз*4SiO 2 *4Н 2 О, монтмориллонита Аl 2 Оз*2SiO 2 *2Н 2 О, гидрослюдистых и их смесей в различных сочетаниях. Глины с преобладающим содержанием каолинита имеют светлую окраску, слабо набухают при взаимодействии с водой, характеризуются тугоплавкостью, малопластичны и малочувствительны к сушке. Глины, содержащие монтмориллонит, весьма пластичны, сильно набухают, при формовке склонны к свилеобразованию, чувствительны к сушке и обжигу с проявлением искривления изделий и растрескивания. Высокодисперсные глинистые породы с преобладающим содержанием монтмориллонита называют бентонитами. Содержание в них частиц размером менее 0,001 мм достигает 85-90%. Образцы с преобладанием в 16 глинистой части промежуточными гидрослюдистых показателями минералов характеризуются пластичности, усадки и чувствительности к сушке. Химический состав глин выражается содержанием и соотношением различных оксидов. В керамическом сырье содержание важнейших оксидов колеблется в широких пределах; SiO 2 - 40- 80%; Аl 2 О 3 - 8-50%; Fе 2 0 3 -0-15%; СаО - 0,5-25%; Мg0 - 0-4%; R 20 - 0,3-5%. С увеличением содержания Аl 2 О 3 повышается пластичность и огнеупорность глин, а с повышением содержания SiO 2 - пластичность глин снижается, увеличивается пористость, снижается прочность обоженных изделий. Присутствие оксидов железа снижает огнеупорность глин, тонкодисперсного известняка придает светлую окраску и понижает огнеупорность глин, а камне- видные включения его являются причинами появления "дутиков" и трещин в керамических изделиях. Оксиды щелочных металлов (Na 2 0 и К2 О) являются сильными плавнями, способствуют повышению усадки, уплотнению черепка и повышению его прочности. Наличие в глинистом сырье растворимых солей сульфатов и хлоридов натрия, кальция, магния и железа вызывает появление белых выцветов на поверхности изделий. Для изготовления отдельных видов огнеупорных теплоизоляционных изделий применяют глинистое сырье из трепелов и диатомитов, состоящие в основном из аморфного кремнезема, а для производства легких заполнителей используют перлит, пемзу, вермикулит, В настоящее время природные глины в чистом виде редко являются кондиционным сырьем для производства керамических изделий. В связи с этим их применяют с введением добавок различного назначения. Добавки к глинам: Отощакнцие добавки. Их вводят в пластичные глины для уменьшения усадки при сушке и обжиге и предотвращения деформаций 17 и трещин в изделиях. К ним относятся: дегидратированная глина, шамот, шлаки, золы, кварцевый песок. Порообразующие добавки. Их вводят для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий. К ним относятся: древесные опилки, угольный порошок, торфяная пыль. Эти добавки являются одновременно и отощающими. Плавни. Их вводят с целью снижения температуры обжига керамических изделий. К ним относятся: полевые пшаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит. Пластифицирующие добавки. Их вводят с целью повышения пластичности сырьевых смесей при меньшем расходе воды. К ним относятся высокопластичные глины, бентониты, поверхностно -активные вещества. Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.).[5] 4. Основные технологические процессы и оборудования При всем многообразии керамических изделий по свойствам, формам, назначению, виду сырья и технологии изготовления основные этапы производства керамических изделий являются общими и состоят из 18 следующих операций: добыча сырьевых материалов, подготовка массы, формование изделий, их сушка и обжиг. Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим ви дом транспорта. Разработке карьера предшествуют подготовительные работы: геологическая разведка с установлением характера залегания, полезной толщи и запасов глин; счистка поверхности от растений за год-два до начала разработки, удаление пород, непригодных для производства. Подготовка глин и формование изделий Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий. Поэтому проводится ее обработка с целью подготовки массы. Подготовку глин целесообразно вести сочетанием естественной и механической обработки. Естественная обработка подразумевает собой вылеживание предварительно добы той глины в течение 1-2 лет при периодическом увлажнении атмосферными осадками или замораживании искусственном и оттаивании. замачивании и Механическая периодическом обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с использованием специализированных машин (глинорыхлителей; камиевыделительных, дырчатых, дезинтеграторных, грубого и тонкого помола вальцов; бегунов, глинорастирочных машин, корзинчатых дезинтеграторов, роторных и шаровых мельниц, одно- и двухвальных глиномешалок, пропеллерных мешалок и др.). В зависимости от вида изготовляемой продукции, вида и свойств сырья массу приготовляют пластическим, жестким, полусухим, сухим и 19 шликерным способами. Способ приготовления массы определяет и способ формования и название в целом способа производства. При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения геста с влажностью от 18 до 28%. Этот способ производства керамических строительных материалов является наиболее простым, наименее металлоемким и потому наиболее распространенным. Он применяется в случаях использования среднепластичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу. На рис. 4.1 приведена одна из технологических схем производства кирпича пластическим способом. Набор и разновидности машин для подготовки массы могут отличаться от приведенных на рис. 4.1 в зависимости от свойств сырья и добавок. Однако формование при пластическом способе всегда производится на машине одного принципа действия - ленточном шнековом прессе (рис. 4.2) с вакуумированием и подогревом или без них. Вакуумирование и подогрев массы при прессовании позволяет улучшить ее формовочные свойства, увеличить прочность обоженного изделия до 2-х раз. В корпусе пресса вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного бруса или ленты, или трубы под давлением 1,6-7 МПа. 20 Рис. 4.1. Технологическая схема производства керамического кирпича: 1 - карьер глины; 2 • экскаватор; 3 - глинозапасник; 4 - вагонетка; 5 ящичный подаватель; 6 • добавки; 7 - бегуны; 8 - вальцы; 9 - ленточный пресс; 10- резак; 11 - укладчик; 12 - тележка; 13 - сушильные камеры; 14 туннельная печь; 15 - самоходная тележка; 16 - склад Рис. 4.2. Ленточный вакуумный пресс 1- шнековый вал; 2 - прессовая головка; 3 - мундштук; 4 - глиняный брус; 5 - крыльчатка; 6 - вакуум-камера; 7 - решетка; 8 - глиномялка 21 Производительность современных ленточных прессов по производству кирпича достигает 10000 штук в час. Жесткий способ формования является разновидностью современного развития пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. Вакуумпресс итальянской фирмы "Бонджени", например, создает давление прессования до 20 МПа. В связи с тем, что "жесткое" формование осуществляется при относительно высоких 10-20 МПа давлениях, могут быть использованы менее пластичные и с естественной низкой влажностью глины. При этом способе требуются меньшие энергетические затраты на сушку, а получение изделия сырца с повышенной прочностью позволяет избежать некоторые операции в технологии производства, обязательные при пластическом способе. Формование при пластическом и жестком способах завершается разрезкой непрерывной ленты отформованной массы на отдельные изделия на резательных устройствах. Эти способы формования наиболее распространены при выпуске: сплошных и пустотелых кирпичей, камней, блоков и панелей; черепицы и т.п. Полусухой способ производства строительных керамических изделий распространен меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты с влажностью 8-12% при давлениях 15-40 МПа. Недостаток способа в том, что его металлоемкость почти в 3 раза выше, чем пластического. Но вместе с тем он имеет и преимущества. Длительность производственного цикла сокращается почти в 2 раза; изделия имеют более правильную форму и более точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством добавок отходов производства - золы, шлаков и др. 22 Сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1 мм и 50% размером 1-3 мм. Прессование изделий производится в прессформах на одно или несколько отдельных изделий на гидравлических или механических прессах. По этому способу делаются все виды изделий, которые изготовляются и пластическим способом. Сухой способ является разновидностью современного развития полусухого производства керамических изделий. Пресс-порошок при этом способе готовится с влажностью 2-6%. При этом устраняется полностью необходимость операции сушки. Таким способом изготовляют плотные керамические изделия-плитки для полов, дорожный кирпич, материалы из фаянса и фарфора. Шликерпый способ применяется, когда изделия изготавливаются из многокомпонентной массы, состоящей из неоднородных и трудноспекающихся глин и добавок, и когда требуется подготовить массу для изготовления керамических изделий сложной формы методом литья. Отливка изделий производится из массы с содержанием воды до 40%. Этим способом изготовляются сани- тарно-технические изделия, облицовочные плитки. Сушка изделий Перед обжигом изделия должны быть высушены до содержания влаги 5-6% во избежание неравномерной усадки, искривлений и растрескивания при обжиге. Прежде сырец сушили преимущественно в естественных условиях в сушильных сараях в течение 2-3 недель в зависимости от климатических условий. В настоящее время сушка производится преимущественно искусственная в туннельных непрерывного действия или камерных периодического действия сушилах в течение от нескольких до 72 - х часов в зависимости от свойств сырья и влажности сырца. Сушка производится 23 при начальной температуре теплоносителя - отходящих газов от обжиговых печей или подогретого воздуха - 120-150°С. Обжиг изделий Обжиг - важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение. При нагреве сырца до 120°С удаляется физически связанная вода и керамическая масса становится непластичной. Но если добавить воду, пластические свойства массы сохраняются. В температурном интервале от 450°С до 600°С происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшем повышении температуры выгорают органические примеси и добавки, а керамическая масса безвозвратно теряет свои пластические свойства. При 800°С начинается повышение прочности изделий, благодаря протеканию реакций в твердой фазе на границах поверхностей частиц компонентов. В процессе нагрева до 1000°С возможно образование новых кристаллических силикатов, например силлиманита Аl 2 О 3 *SiO 2 , а при нагреве до 1200°С и муллита 3Аl 2 О 3 *2SiO 2 . Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает не расплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой. В зависимости от вида глин она составляет от 2% до 8%. После остывания изделие приобретает камневидное состояние, водостойкость и прочность. Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостъю глин. В зависимости от назначения обжиг изделий ведется до различной степени спекания. Спекшимся считается черепок с водо- поглощением менее 5%. Большинство строительных изделий обжигается до получения 24 черепка с неполным спеканием в определенном температурном интервале от температуры огнеупорности до начала спекания, называемым интервалом спекания. Интервал спекания для легкоплавких глин составляет 50- 100°С, а огнеупорных до 400°С. Чем шире интервал спекания, тем меньше опасность деформаций и растрескивания изделий при обжиге. Интервал температур обжига лежит в пределах: от 900°С до 1100°С для кирпича, камня, керамзита; от 1100°С до 1300°С для клинкерного кирпича, плиток для полов, гончарных изделий, фаянса; от 1300°С до 1450°С для фарфоровых изделий; от 1300°С до 1800°С для огнеупорной керамики.[5] 25 5. Основные свойства продукции Технические требования к керамическому кирпичу представлены в ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия». Изделия должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятиемизготовителем. 5.1.1 Средняя плотность кирпича и камня в зависимости от класса средней плотности должна соответствовать значениям, приведенным в таблице 5.1. Таблица 5.1. Классы средней плотности изделий Класс средней плотности изделия Средняя плотность, кг/м3 0,7 До 700 0,8 710-800 1,0 810-1000 1,2 1010-1200 1,4 1210-1400 2,0 1410-2000 2,4 2010-2400 Отклонение единичного значения средней плотности (для одного образца из пяти) допускается не более: +50 кг/м3 - для классов 0,7; 0,8 и 1,0; +100 кг/м3 - для остальных классов. 5.1.2. Теплотехнические характеристики изделий оценивают по коэффициенту теплопроводности кладки в сухом состоянии. Коэффициент теплопроводности кладки в сухом состоянии в зависимости от группы изделий по теплотехническим характеристикам приведен в таблице 5.2. 26 Таблица 5.2. Группы изделий по теплотехническим характеристикам Группы изделий по теплотехническим Коэффициент характеристикам кладки в теплопроводности сухом состоянии , Вт/(м·°С) Высокой эффективности До 0,20 Повышенной эффективности Св. 0,20 до 0,24 Эффективные Св. 0,24 до 0,36 Условно-эффективные Св. 0,36 до 0,46 Малоэффективные (обыкновенные) Св. 0,46 Примечания 1 Значения коэффициента теплопроводности приведены для кладок с минимально достаточным количеством кладочного раствора. Значение коэффициента теплопроводности с учетом фактического расхода раствора устанавливают в проектной или технической документации (строительные нормы и правила, и др.) на основании испытаний или расчетов. 2 Теплотехнические характеристики сплошных (условных) кладок приведены в приложении Г. 5.1.3. Марку кирпича по прочности устанавливают по значениям пределов прочности при сжатии и при изгибе, кирпича с горизонтальным расположением пустот и камня - по значению предела прочности при сжатии. Значения пределов прочности при сжатии и изгибе должны быть не менее значений, указанных в таблице 5.3. 5.1.4 Водопоглощение изделий должно быть: - не более 6,0% - для клинкерного кирпича; - не менее 6,0% - для остальных изделий. 5.1.5 Скорость начальной абсорбции воды опорной поверхностью (постелью) изделий должна быть не менее 0,10 кг/(м ·мин) и не более 3,00 27 кг/(м ·мин) - у лицевых изделий, без ограничения максимального значения у рядовых изделий. 5.1.6 Кислотостойкость клинкерного кирпича должна быть не менее 95,0%. Таблица 5.3. Пределы прочности изделий при сжатии и изгибе Предел прочности при изгибе, МПа Предел прочности при Марка изделий сжатии пустотелого полнотелого кирпича кирпича формата менее изделий, МПа 1,4НФ Средн Наимень Средн ий для ший для ий для пяти отдельн пяти образ- ого образц цов образца ов М1000 100,0 80,0 М800 80,0 64,0 М600 60,0 48,0 М500 50,0 40,0 М400 40,0 32,0 М300 30,0 М250 Наименьш ий для отдельног о образца Средн ий для пяти образц ов Наименьш ий для отдельног о образца пустотелого кирпича формата 1,4НФ Средн ий для пяти образц ов Наименьш ий для отдельног о образца >4,4 4,4 >3,4 3,4 >2,9 2,9 25,0 4,4 2,2 3,4 1,7 2,9 1,5 25,0 20,0 3,9 2,0 2,9 1,5 2,5 1,3 М200 20,0 17,5 3,4 1,7 2,5 1,3 2,3 1,1 М175 17,5 15,0 3,1 1,5 2,3 1,1 2,1 1,0 М150 15,0 12,5 2,8 1,4 2,1 1,0 1,8 0,9 М125 12,5 10,0 2,5 1,2 1,9 0,9 1,6 0,8 М100 10,0 7,5 2,2 1,1 1,6 0,8 1,4 0,7 М75 7,5 5,0 - - - - - - М50 5,0 3,5 - - - - - 28 М35 3,5 2,5 - - - - - - М25 2,5 1,5 - - - - - - Для изделий с горизонтальным расположением пустот М100 10,0 7,5 - - - - - - М75 7,5 5,0 - - - - - - М50 5,0 3,5 - - - - - - М35 3,5 2,5 - - - - - - М25 2,5 1,5 - - - - - - 5.1.7 Кирпич и камень должны быть морозостойкими и в зависимости от марки по морозостойкости в насыщенном водой состоянии должны выдерживать без каких-либо видимых признаков повреждений или разрушений - растрескивание, шелушение, выкрашивание, отколы (кроме отколов от известковых включений) - не менее 25; 35; 50; 75; 100; 200 или 300 циклов попеременного замораживания и оттаивания. Виды повреждений изделий после испытания на морозостойкость приведены в приложении Б. Марка по морозостойкости клинкерного кирпича должна быть не ниже F75, лицевых изделий - не ниже F50. Допускается по согласованию с потребителем поставлять лицевые изделия марки по морозостойкости F35. 5.1.8 Керамические изделия относятся к негорючим строительным материалам в соответствии с ГОСТ 30244. 5.1.9 Удельная эффективная активность естественных радионуклидов в изделиях должна быть не более 370 Бк/кг.[1] 29 6. Технико-экономические показатели Важным аспектом при любом производстве является его финансовое составляющее. Ниже приведены основные технико-экономические показатели завода полусухого прессования ШЛ 500 Института Новых Технологий и Автоматизации промышленности строительных материалов (ООО «ИНТА – СТРОЙ»). Предлагаемый завод полусухого прессования является передовой разработкой института и по своим характеристикам, превосходит все существующие аналоги в мире. В технологии и оборудовании завода применен ряд оригинальных технических и технологических решений. Технология и оборудование защищены 19 российскими и зарубежными патентами. Завод имеет высокую степень автоматизации и максимально исключает «человеческий фактор». Таблица 6.1 Основные технико-экономические показатели кирпичных заводов ШЛ 500 № п/п 1 2 3 4 5 6 7 8 Параметры Завод ШЛ 500/2 Завод ШЛ 500/4 Основные технические показатели проекта Производительность, млн. шт./год 10 20 Площадь застройки корпуса включая 3024 5184 2 админ/бытовые и технические пом-я, м Потребность в сырье, тыс. т/год 44 88 Установленная мощность 770 820 электрооборудования, кВт Расход электроэнергии, кВт/1000 шт. 462 221 3 Суммарный расход газа, тыс. м /год 1540 3080 Расход условного топлива, т.у.т./1000 0,16 0,16 шт. Расход сжатого воздуха, л/мин 15000 22500 Основные экономические показатели проекта Инвестиции, руб.* 150 293 220р. 300 585 593р. Наименование показателя 9 в т.ч. Оборудование технологической линии, руб. Сушильно-обжиговый комплекс 38 272 881р. 76 544 915р. 86 393 220р. 172 786 441р. 30 Строительство производственного корпуса, руб. 10 11 12 13 14 15 16 17 18 19 20 21 22 Прямые затраты на производство, руб. (в год)* в т.ч. Сырье энергоносители (электроэнергия, газ) оплата труда основного персонала Затраты на управление и обслуживание производства, руб.* в т.ч. Оплата труда содержание оборудования общехозяйственные расходы Амортизация, руб. Итого себестоимость выпуска, руб. на 1 кирпич Стоимость реализации произведенного кирпича, руб. Прибыль от продаж Прочие расходы Прибыль до налогообложения, руб. Налог на прибыль, руб. Чистая прибыль, руб. Рентабельность производства, % Рентабельность инвестиций, % Срок окупаемости инвестиций, год * без учета НДС * в ценах 2014 года 25 627 119р. 51 254 237р. 26 137 600р. 8 878 000р. 45 627 200р. 17 756 000р. 12 171 600р. 21 511 200р. 5 088 000р. 6 360 000р. 6 468 322р. 954 000р. 2 493 322р. 3 021 000р. 13 320 847р. 45 926 769р. 4,59р. 9 955 377р. 1 192 500р. 4 986 627р. 3 776 250р. 26 641 610р. 82 224 187р. 4,11р. 101 694 915р. 55 768 146р. 3 356 451р. 52 411 695р. 10 482 339р. 41 929 356р. 91% 37% 2,72 203 389 831р. 121 165 643р. 6 662 883р. 114 502 760р. 22 900 552р. 91 602 208р. 111% 39% 2,54 Данные расчеты приведены для условий Омской области. Особо следует отметить, что в стоимость комплекта оборудования включена стоимость сушильно-обжигового комплекса. Стоимость шефмонтажа, пуско-наладочных работ и обучения персонала дополнительно составит 8% от стоимости оборудования. [10] 31 7. Технологический расчет Задано рассчитать количество глины по весу и объему, необходимое для получения 10 млн. штук кирпича с плотностью 1300 кг/м3. Объемный вес глины 1700 кг/м3, влажность 13%, потери при прокаливании 10% от веса сухой глины. Решение: Vкирпича = 0,25·0,12 · 0,065 = 0,00195 м3 Vнабора = 0,00195 · 10 000 000 = 19 500 м3 pсух. глины = 1700/1,13 = 1 921 кг/м3 mсух.глины = mкирпича · 1,1 = 19 500 · 1300 · 1,1 = 27 885 000 кг = 27 885 т mвлажной глины = mсух. глины · 1,13 = 27 885 000 · 1,13 = 31 510 050 кг = 31 510 т Vглины = 31 510 050 / 1700 = 18 535 м3 Ответ: для получения 10 млн. штук кирпича с плотностью 1300 кг/м3 требуется mвлажной глины = 31 510 т и Vглины = 18 535 м3 глины с заданными параметрами. 32 Заключение В данной курсовой работе был представлен обзор керамического кирпича. Приведена историческая справка и рассмотрены актуальные научные разработки в данной сфере. В процессе был изучен сырьевой состав и требования к нему согласно действующим нормативным документам. Представлен технологический процесс производства керамического кирпича, что дает возможность наглядно рассмотреть весь процесс производства строительного материала. Также изучены свойства керамического кирпича в соответствии с ГОСТ 530-2012. Был выполнен расчет требуемого объема глининого сырья для производства 10 млн. шт. кирпича. Итак, керамический кирпич – долговечный и огнестойкий материал, изготовляемый из повсеместно распространенного сырья: глин и суглинков. Производство его может быть основано как на небольших предприятиях, оснащенных простейшим оборудованием, так и на механизированных заводах. Кирпич изготовляют по различным технологическим схемам в зависимости от оснащенности кирпичного предприятия, объема производства, качества сырья и других условий. Несмотря на свою многовековую историю, керамический кирпич и по сей день занимает важное место в современном строительстве, а отечественными и зарубежными учеными активно ведутся работы по совершенствованию данной продукции. 33 Список литературы 1. ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические требования». 2. ГОСТ 9169-75 «Сырье глинистое для керамической промышленности. Классификация». 3. Интенсификация спекания керамического кирпича с применением побочного продукта алюминиевого производства. / авт. И.Г. Довженко // Фундаментальные исследования. № 12 (часть 2). - 2011 r.. - стр. 341–344. 4. Комар А.Г. Строительные материалы и изделия. М.:Высшая школа, 1983. 5. Микульский В.Г. Строительные материалы, учебник. М.: АСВ 2000 г. – 536 с. 6. Примеры и задачи по строительным материалам. Под ред. Шубенкина. М.:В.Школа, 1970 г. – 233 с. 7. Рециклинг шлаков высокотемпературного сжигания твердых бытовых отходов в технологии керамического кирпича. / авт. Шиманский А.Ф. Власов О.А., Никифорова Э.М., Еромасов Р.Г., Симонова Н.С., Васильева М.Н. // Фундаментальные исследования. – 2016. – № 3 (часть 1) – С. 76-81. 8. История керамического кирпича: с палеолита до наших дней. http://кирпич-москва.рф/stati/istoriya-materialov/istoriya-keramicheskogokirpicha-s-paleolita-do-nashikh-dney/. 9. Новая технология, превращающая глину в прочные кирпичи от Watershed Materials. - http://www.vzavtra.net/materialy/novaya- texnologiya-prevrashhayushhaya-glinu-v-prochnye-kirpichi-ot-watershedmaterials.html. 10. http://www.inta.ru/ 11. http://ufa.shikremont.ru/bilding/kirpich.php 34