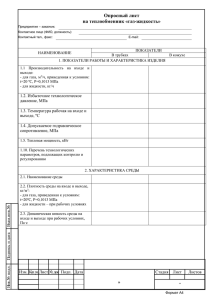

1. 1 ОБЛАСТЬ ПРИМЕНЕНИЯ Входной контроль осуществляется организацией-получателем или специализированной службой входного контроля в присутствии представителя организации-получателя в процессе получения продукции от поставщиков по месту разгрузки продукции или на площадке складирования. В состав работ рассматриваемых технологической картой входят: - входной контроль изолированных труб и трубных деталей; - входной контроль сварочных материалов (электроды, проволока и т.д.); - входной контроль балластировочных грузов, футеровочного профиля. 2 ПЕРЕЧЕНЬ НОРМАТИВНОЙ ЛИТЕРАТУРЫ ISO 9001:2011.Система менеджмента качества. Требования. ВСН 012-88 ч.2. Строительство магистральных и промысловых трубопроводов. ГОСТ 24297-80. Система управления качеством продукции. Входной контроль качества продукции. Основные положения. ГОСТ 7502-98. Рулетки измерительные металлические. Технические условия. ГОСТ 8026-92. Линейки поверенные. Технические условия. ГОСТ 6507-90. Микрометры. Технические условия. ГОСТ 166-89. Штангенциркули. Технические условия. ГОСТ 9466-75. Электроды, покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. ГОСТ 10705-80. Трубы стальные электросварные. Технические условия. ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия. ГОСТ 10692-80. Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение. ГОСТ 427-75. Линейки измерительные металлические. Технические условия. ГОСТ 8267-97. Щебень и гравий из плотных горных пород для строительных работ. Технические условия. ВСН 012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. СНиП III-42-80* Магистральные трубопроводы. Правила производства и приемки работ; Правила противопожарного режима в Российской Федерации. Постановление Правительства №390 от 25.04.2012г. СНиП 2.05.06-85* Магистральные трубопроводы. ГОСТ 2246-70 Проволока стальная сварочная. Технические условия. ГОСТ 5583-78 Кислород газообразный. Технические условия. РД 03-606-03 Инструкция по визуальному и измерительному контролю. 3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ Персонал, осуществляющий входной контроль, должен быть аттестован на ВИК в соответствии с ПБ 03-440-02 не ниже 2-го уровня согласно требованиям РД 03-60603. Входной контроль включает в себя: - проверку наличия сертификата или паспорта, полноты приведенных в нем данных и соответствия этих данных требованиям стандарта, технических условий, проектной или конструкторской документации; - проверку наличия заводской маркировки и соответствия ее сертификатным или паспортным данным; - осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений, выводящих толщину металла за пределы минусовых отклонений, согласно требований ТУ или ГОСТ; - осмотр и обмер (при наличии соответствующих указаний в ПТД) конструктивных элементов. Как правило, входной контроль проводится в 2 этапа: Первый этап Контроль производится в процессе получения материалов, с целью проверки соответствия поступающих строительных материалов проекту и сертификату, а также выявления повреждений при транспортировке. При этом внешним осмотром контролируются: форма груза, состояние торцов труб, состояние изоляционного покрытия, наличие и исправность грузозахватных петель, сколы поверхности грузов, фракция щебня и т.д. Второй этап Контроль производится после разгрузки материалов службой контроля качества субподрядчика и строительного контроля заказчика с использованием инструментального контроля. Инв.№ подп. Подпись и дата Взаим.инв.№ 3.1 ВХОДНОЙ КОНТРОЛЬ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЗРА Каждая труба, деталь трубопровода подлежащая освидетельствованию, подвергается визуальному и инструментальному контролю. Каждая партия труб, деталей трубопровода должна иметь сертификат завода – изготовителя (в отдельных случаях паспорт на изделие) с указанием регламентируемых техническими условиями приемо-сдаточных характеристик. В данном разделе рассматривается порядок входного контроля труб, деталей трубопровода на стадии их поступления на производственный участок перед дальнейшим их применением в строительстве. Визуальный осмотр при входном контроле труб, деталей трубопровода необходим для выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), раковинами, пленами и другими дефектами в том числе и в заводских сварных швах недопустимость которых регламентируется специальными ТУ и действующими НД. При визуальном контроле сварных труб с прямолинейным швом, контролю подлежит 100% длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно распределенных по длине шва трубы. Задачей контроля стоит Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 2 выявление поверхностных пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, непроваров, оплавлений металла в результате зажигания сварочной дуги и прочих дефектов. Измерительный контроль сварных швов следует выполнять на участках, проконтролированных визуально в процессе входного контроля поступившего изделия. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва. Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле. При входном контроле соединительных деталей трубопровода и запорной арматуры, в том числе сварных и литых, визуально необходимо проконтролировать: - поверхность изделий снаружи и изнутри (при наличии доступа); - кромки элементов, подлежащие сварке; - сварные швы соединений. Кромки литых, кованных и штампованных деталей, подлежащие сварке визуально необходимо контролировать на участке шириной не менее 100 мм по всей длине. Кромки элементов деталей трубопроводов, имеющих наплавку, необходимо визуально проконтролировать по всему периметру. Ширина зоны контроля должна быть на 20 мм больше чем сама наплавка. Визуальному контролю подлежит 100% длины сварных швов деталей (оборудования) трубопровода, если другие требования не указаны в НД или ТУ. Визуальный контроль кромок свариваемых элементов и сварных швов деталей трубопроводов и ЗРА, проводится с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления, условиями хранения или транспортировкой, а так же соответствия формы (типа) разделки кромок подлежащих сварке требованиям рабочих чертежей и ТУ на изготовление. Инв.№ подп. Подпись и дата Взаим.инв.№ 3.2 ТРЕБОВАНИЯ К ТРУБАМ. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ НОМИНАЛЬНЫХ РАЗМЕРОВ Для сварки линейной части магистрального газопровода применяются трубы диаметром 1020 мм, прямошовные – изготовленные с применением электродуговой сварки с одним продольным сварным швом. Предельные отклонения от номинальных размеров оговоренных в специальных ТУ на поставку не должны превышать указанных ниже значений: - отклонения по наружному диаметру концов труб на длине не менее 200 мм от каждого конца должны быть ± 1,5 мм для труб диаметром менее 1020 мм и ± 1,6 мм для труб диаметром более 1020 мм; - отклонение по наружному диаметру тела трубы ± 3,0 мм; - отклонения от перпендикулярности торца трубы относительно образующей (косина реза) должна быть не более 1,6 мм; - допуск на овальность концов труб (отношение разности между наибольшим и Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 3 Взаим.инв.№ Подпись и дата Инв.№ подп. наименьшим диаметрами к номинальному диаметру) не должен превышать 1% от номинального наружного диаметра для труб с толщиной стенки менее 20 мм и 0,8% для труб с толщиной стенки 20 мм и более; - отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм от торцов и по дуге периметра 200 мм не должно превышать 0,15% номинального диаметра; - кривизна труб не должна превышать 1,5 мм на 1 м длины, а общая кривизна 0,2% длины трубы; - не допускаются отклонения от прямолинейности концов труб более чем на 0,5 мм на длине до 500 мм, измеренные по зазору между металлической линейкой, поставленной на ребро, и внутренней или наружной поверхностью трубы; - смещение свариваемых продольных кромок не должно превышать 10 % номинальной толщины стенки труб, но не более 3,0 мм; - ширина усиления сварных швов должна составлять: • для труб с толщиной стенки от 10 до 16 мм включ. - не более 25 мм; • для труб с толщиной стенки свыше 16 до 24 мм включ. - не более 30 мм; • для труб с толщиной стенки свыше 24 - не более 35 мм; • допускается в местах ремонта увеличение ширины шва на 5 мм дополнительно. Заводские швы труб должны иметь плавный переход к основному металлу без резких переходов, подрезов, несплавлений, непроваров и других дефектов формирования шва. Высота усиления шва снаружи трубы должна составлять 0,5...3,0 мм Высота внутреннего усиления шва должна составлять 0,5...3,0 мм, при этом на длине не менее 150 мм от торца усиление должно быть удалено до остаточной высоты не более 0,5 мм. Задир (зарез) тела трубы не допускается Заводские сварные швы должны быть плотными, без непроваров, трещин, свищей, наплывов и резких сужений, канальных пор, а также выплесков расплавленного металла. Начальные участки швов и концевые кратеры должны быть полностью удалены. Допускается заварка кратеров, получающихся при прекращении и возобновлении сварки, но не ближе 350 мм от торцов труб. Допускается ремонт сварных швов зачисткой и удалением дефектов с последующей заваркой. Ремонт трещин сварных швов не допускается. Допускаются без ремонта подрезы глубиной до 0,4 мм. Допускаются следы усадки металла по оси шва, не выводящие высоту усиления за пределы минимальной высоты шва. На концевых участках внутренних швов длиной 150 мм от торцов трубы следы усадки не допускаются. Концевые участки швов длиной до 350 мм от торца трубы ремонту сваркой не подвергаются. Суммарная протяженность участков продольных швов, отремонтированных путем удаления дефектов и последующей заварки, не должна превышать 5 % общей длины швов. Не допускается повторный ремонт одного и того же участка и ремонт сваркой в одном сечении наружного и внутреннего швов. Ремонтный участок сварного шва должен быть длиной не менее 50 мм и не должен превышать по длине 300 мм. Отдельные ремонтные участки швов должны отстоять друг от друга не менее чем на 500 мм. Максимально допустимое количество Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 4 ремонтных участков швов на одной трубе - четыре. На наружной и внутренней поверхности основного металла и торцах труб не должно быть трещин, плен, задиров, закатов, открывшихся пузырей и вздутий, вкатанной окалины и неметаллических включений. Допускаются риски и царапины глубиной не более 0,2 мм без ограничения протяженности, и 0,4 мм протяженностью не более 150 мм, а также другие местные отклонения формы поверхности (раковины, забоины с плавным очертаниями, рябизна), глубиной не более минусового допуска на толщину стенки, глубина которых не выводит толщину стенки за пределы минимальной допустимой величины. Ремонт основного металла сваркой не допускается. При визуальном осмотре не допускается выход расслоений на поверхность и торцы трубы. Инв.№ подп. Подпись и дата Взаим.инв.№ 3.3 ТРЕБОВАНИЯ К СОЕДИНИТЕЛЬНЫМ ДЕТАЛЯМ И ЗРА. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ НОМИНАЛЬНЫХ РАЗМЕРОВ К соединительным деталям трубопровода относятся тройники, отводы, переходы, днища и заглушки поставляемые по специальным Техническими Условиям (ГАЗ ТУ 102-488-05) а так же по ГОСТ 17375 – 2001; ГОСТ 17376 – 2001; ГОСТ 17378 – 2001; ГОСТ 17379 – 2001; ГОСТ 17380 – 2001. Концы соединительных деталей трубопровода должны иметь механически обработанные кромки, при этом геометрические параметры наружной и внутренней разделки а также скос кромок назначается в зависимости от наружного и присоединительного диаметра и толщин стенки самой детали трубопровода и присоединительной трубы оговоренных требованиям специальных ТУ и проекта. На концах соединительных деталей трубопровода на расстоянии не менее 40 мм от свариваемых торцев допускаются следующие предельные отклонения от номинальных размеров которые следует учитывать при проведении входного контроля: - отклонения по овальности концов соединительных деталей трубопровода не должно превышать 1,0% от наружного диаметра детали; - косина реза концов СДТ должна быть не более: • ±1,0мм для СДТ Ду до 125 мм включительно; • ±1,5мм для СДТ Ду от 125 мм до 200 мм включительно; • ±2,0мм для СДТ Ду свыше 200 мм и более; - отклонение от плоскости на торцах СДТ должны быть не более: • 0,5 мм для СДТ с условным проходом от 50 до 150 мм включительно; • 1,0 мм для СДТ с условным проходом свыше150 до 500 мм включительно; • 2,0 мм для СДТ с условным проходом свыше 500 мм. На наружной и внутренней поверхности основного металла и торцах деталей трубопровода СДТ не должно быть трещин, плен, задиров, закатов, открывшихся пузырей и вздутий, вкатанной окалины и неметаллических включений. Допускаются риски и царапины глубиной не более 0,8 мм без ограничения протяженности, а также другие местные отклонения формы поверхности (раковины, забоины с плавным очертаниями, рябизна), глубиной не более минусового допуска на толщину стенки, глубина которых не выводит толщину стенки за пределы Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 5 Инв.№ подп. Подпись и дата Взаим.инв.№ минимальной допустимой величины. Ремонт основного металла сваркой не допускается. При визуальном осмотре не допускается выход расслоений на поверхность и торцы деталей. Устранение недопустимых поверхностных дефектов (кроме трещин) производится зачисткой абразивным инструментом. В местах зачистки толщина стенки не должна выходить за пределы минимально допустимой и должна контролироваться ультразвуковым толщиномером. Допустимые предельные отклонения толщины стенки: - отводов – не должны превышать +30%/-15% номинальной толщины стенки; - днищ и заглушек - не должны превышать +20%/-15% номинальной толщины стенки; - тройников и переходов при толщине стенки: • 9 мм и менее – минус 12,5%; • 9-15 мм – минус 10% ; • 15-19 мм – минус 8 % ; • 19-32 мм – минус 5% ; • 32-42 мм – минус 14%; • 42 мм и выше – минус 3%; при этом плюсовое отклонение деталей не нормируется В сварных соединениях деталей выполненных при помощи электродуговой сварки не допускаются такие наружные и внутренние дефекты как: трещины всех видов и направлений, поры наружной поверхности шва, подрезы глубиной более 0,5 мм, наплывы, прожоги и незаплавленные кратеры, одиночные поры, шлаковые включения, непровары . На концах сварных деталей на длине не более 150 мм от торцов допускается снятие выпуклости швов до высоты 0 – 0,5 мм. В технологических целях допускается полное снятие выпуклости сварного шва по всей длине перехода, при этом в готовом переходе допускается прогиб поверхности сварного шва не более 1,0 мм Запорная и регулирующая аппаратура (ЗРА) должна изготавливаться с обечайками из углеродистой низколегированной с требованиями к допустимым предельным отклонениям номинальных размеров, косине реза, отклонениям от плоскостности, аналогично требованиям к предельным отклонениям к соединительным деталям трубопровода. 3.4 КОНТРОЛЬ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ Толщина покрытия: Измерение толщины покрытия труб производится выборочно в объеме 5% контроля, не менее, чем в четырех, произвольно выбранных сечениях трубы, а также не менее, чем в трех точках на продольном (заводском) шве. При обнаружении 1-ой трубы с недопустимыми параметрами покрытия труба отбраковывается, и проводится 100% контроль партии труб. Несквозные повреждения (вмятины, царапины, сдиры): Места с вмятинами, царапинами и сдирами подвергаются отбраковке и Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 6 последующему ремонту, при условии, что толщина оставшегося слоя покрытия на дефектных участках составляет менее 2,0 мм. Сквозные повреждения (трещины, отслоившееся покрытие): Независимо от площади повреждения отслоившиеся покрытия подвергаются отбраковке, все трещины независимо от их протяженности должны быть отремонтированы. Отбракованную трубу перемещают трубоукладчиком в зону ремонта труб. 3.5 ВХОДНОЙ КОНТРОЛЬ СВАРОЧНЫХ МАТЕРИАЛОВ Все сварочные материалы должны проходить входной контроль, включающий: - проверку наличия сертификатов качества или сертификатов соответствия фирмы (завода-изготовителя); - проверку сохранности упаковки; - замер диаметра электродов и проволок и проверку его соответствия данным сертификата; - проверку внешнего вида покрытия электродов и проволок - прочности (адгезии) покрытия электродов, отсутствия поверхностных дефектов электродных покрытий и проволок, следов ржавчины на поверхности проволок и электродных стержнях, разнотолщинности электродного покрытия. Размер гранул сварочного флюса и плотность набивки порошковых проволок; - проверку сварочно-технологических свойств сварочных материалов при сварке труб и катушек во всех пространственных положениях с составлением Акта. Все сварочные материалы (электроды, проволоки, флюсы) должны выпускаться в соответствии с действующими ГОСТами и специальными Техническими условиями (ТУ) на каждую марку сварочного материала, быть аттестованы согласно РД 03-61303 «Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» на группу «Нефтегазодобывающее оборудование» и иметь соответствующее свидетельство об аттестации. Контролируемые параметры сварочных материалов при входном контроле и их предельные отклонения приведены в таблице 1. Таблица 1 Наименование показателя Требование Кривизна электрода по длине: - 300 мм не более - 350 мм не более - 450 мм не более ≤ 0,6 мм ≤ 0,7 мм ≤ 0,9 мм Инв.№ подп. Подпись и дата Взаим.инв.№ Сварочные электроды Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 7 Характеристики покрытия: - количество пор на 100 мм длины электрода - наружный размер поры в процентном отношении к толщине покрытия не более 150%, но не более - глубина поры в процентном соотношении к толщине покрытия - количество продольных волосяных трещин и местных сетчатых растрескиваний в суммарном количестве - длина волосяной трещины или местного сетчатого растрескивания - суммарная протяженность отдельных продольных рисок и местных вмятин - глубина отдельных продольных рисок в процентном отношении к толщине покрытия, - глубина местных вмятин в процентном отношении к толщине покрытия - количество местных задиров - глубина местных задиров в процентном отношении к толщине покрытия - разнотолщинность покрытия (эксцентриситет) при диам. электрода: 2,5 мм 3,2 мм 4,0 мм - суммарная протяженность откалывания при испытаниях на прочность - визуальное определение маркировки после прокалки ≤ 2 шт ≤ 2,0 мм ≤ 50% ≤ 2 шт ≤ 10,0 мм ≤ 25,0 мм ≤ 25% ≤ 50% ≤ 2 шт ≤ 25% ≤ 0,08 мм ≤ 0,10 мм ≤ 0,12 мм ≤ 5% ≥ 3-х раз 3.6 ВХОДНОЙ КОНТРОЛЬ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ Инв.№ подп. Подпись и дата Взаим.инв.№ Манжеты термоусаживающиеся Манжеты и комплектующие изделия к ним принимают партиями. Партией считаются, количество продукции, изготовленное в непрерывном потоке по установившейся технологии с использованием полимерных материалов одной марки. Каждая партия манжет, отправляемая в один адрес, сопровождается документом о качестве, в котором указывается: - наименование предприятия-изготовителя и (или) его товарный знак - условное обозначение манжеты - номер партии - количество рулонов или упаковок в партии - масса, нетто, брутто партии в килограммах - дата выпуска - результаты приемо-сдаточных испытаний. Геометрические размеры манжет определяются диаметром и длиной неизолированной части трубы. Манжеты маркируются этикеткой, вложенной в упаковку, в которой указывается: - наименование предприятия – изготовителя и (или) его товарный знак; - условное обозначение манжеты; - номер партии; - количество манжет в упаковке; - дата выпуска; - штамп ОТК. Маркировка материалов, используемых в комплекте с манжетой, выполняется в соответствии с требованиями технических условий на их изготовление. 3.7 ВХОДНОЙ КОНТРОЛЬ БАЛЛАСТИРОВОЧНЫХ МАТЕРИАЛОВ Поступающие на объект балластировочные материалы должны быть проконтролированы: - на наличие сертификата (паспорта) с проверкой полноты приведенных в них данных и их соответствия требованиям стандарта, технических условий или паспорта на конкретные изделия; - на наличие на каждом изделии соответствующих маркировок (каждый элемент); Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 8 - на соответствие геометрических размеров номинальным, указанным в сертификате (паспорте); - на отсутствие повреждений: сколов, трещин (каждый элемент); - на комплектность поставки. Отклонения фактических размеров футеровочного профиля от номинальных не должны превышать: по длине - ±1,5мм; по ширине - ±1,2 мм, по толщине - ±0,8 мм Вес груза определяется путем взвешивания 10% полугрузов из каждой партии. Среднее отклонение от номинального полугруза - ±25 кг. 4 ПРИЛОЖЕНИЯ 4.1 ПРИБОРНОЕ И ИНСТРУМЕНТАЛЬНОЕ ОСНАЩЕНИЕ ДЛЯ ПРОВЕДЕНИЯ ВХОДНОГО КОНТРОЛЯ Наименование Количество Визуально-измерительный метод контроля Линейка измерительная -1000мм Линейка измерительная-300 мм Микрометр 0-25мм Нутрометр микрометрический Штангенциркуль ШЦ 0-250мм Лупа измерительная ЛИ-3-10* Толщиномер ультразвуковой Рулетка Универсальный шаблон сварщика УШС-3 Искровой дефектоскоп Комплект ВИК 2 2 1 1 1 1 1 3 3 1 1 Инв.№ подп. Подпись и дата Взаим.инв.№ Все специальные приборы и мерительные инструменты лаборатории используемые при входном контроле должны пройти государственную метрологическую поверку согласно установленным срокам и утвержденным и согласованным графиком поверки. На все приборы и инструменты должны иметься аттестационные свидетельства органов Госстандарта. 4.2 ПАРАМЕТРЫ ВХОДНОГО КОНТРОЛЯ ТРУБ И ДЕТАЛЕЙ ТРУБОПРОВОДА Вид работ или объект контроля Документы, регламенти рующие работы и нормы контроля, методику измерений Методы и объем контроля Назначение процедуры контроля или измерений Трубы с заводски м изоляцио нным СНиП III-4280*, СТОГазпро м 2-2.2-083- 1.ВИК: Внешний осмотр – 100% Инструмента 1.Измерение геометрическ их параметров концов Приборы и инструменты для контроля и измерения параметров Рекомендуем Наименование Измеряе Регист ые типы приборов и мые рация приборов, (или) (контроли контро инструменто инструментов руемые) ля в (в скобках – параметр периодичнос ы ть поверки, освидетельс твования) 1. Ш1300 (2 Диаметр Акт Штангенциркул года) Овальнос входно ь, рулетка ть го контро ля Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 9 покрытие м, СДТ, ЗРА 2006, ГОСТ Р 51164-98, Технически е условия льный контроль – 100 % 2.ВИК: Внешний осмотр – 100% Инструмента льный контроль – 100 % 3. Ультразвуков ая толщинометр ия – 5 % выборочно, при обнаружении 1-ой трубы с недопустимы ми параметрами – 100 % контроль партии 4. Электромагни тная (магнитная) толщинометр ия – 5 % выборочно, при обнаружении 1-ой трубы с недопустимы ми параметрами – 100 % контроль партии 2. Штангенциркул ь, рулетка ШГ-150 (2 года) Диаметр Овальнос ть 3. Микрометр М50 (2 года) 2.Измерение геометрическ их параметров кромки 1. Универсальный шаблон сварщика УШС-3 (2 года) -НПП «Политест» Толщина стенки Геометри ческие размеры Углы разделки 1.Измерение толщины стенки трубы, контроль расслоений 1.Толщиномер ультразвуковой СКАТ-4000 (1 год) -НПП «Политест» Акт входно го контро ля Толщина металла Акт входно го контро ля 1.Измерение толщины изоляционног о покрытия 1.Толщино-мер электромагнитн ый (магнитный) М2003 (1 год) Толщина - НПП изоляцио «Политест» нного МТП 01 (1 покрытия год) -МНПО «Спектр» УКТ 2 (1 год) Толщина изоляцио нного покрытия Акт входно го контро ля Инв.№ подп. Подпись и дата Взаим.инв.№ 4.3 ПАРАМЕТРЫ ВХОДНОГО КОНТРОЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ Вид или объект контроля Назначение процедуры контроля или измерений Проверка наличия сертификата - полноты приведенных в нем данных и их соответствия требованиям стандарта, технических условий. Наличие на каждом упаковочном месте Электроды Проверка (пачке, коробке, ящике, мотке, сертификата бухты и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных; Отсутствие повреждений упаковок и самих материалов. Объем контроля 100% Оборудо вание контроля Регистрация контроля - Акт проверки, Журнал входного контроля Акт приемки изделий ф.3.3 , Журнал замечаний ф. 1..5 по ВСН 012-88 Примечан ие Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 10 Отсутствие наплывов, Выборочный, надрывов, вздутия, трещин, 10—15 шт. из Проверка внешнего искривлений, ржавчины. партии, вида электрода Отсутствие оголенных участков количеством не стержня, рисок, вмятин, более 200 задиров, пор. упаковок Проверка адгезии обмазки к электроду Акт проверки, Журнал Микромет входного контроля р Акт приемки изделий (0-25 мм); ф.3.3 , Журнал лупа х5замечаний ф. 1..5 по 10. ВСН 012-88 Адгезия обмазки к электроду. Проверка эксцентричности обмазки Разность толщины покрытия. Отсутствие ржавчины на стержне электрода. Выборочный, Штангенц Акт проверки, Журнал 10—15 шт. из и ркуль входного контроля партии, ЩЦ-1-125- Акт приемки изделий количеством не 0,1 с ф.3.3 , Журнал более 200 глубиноме замечаний ф. 1..5 по упаковок р ом ВСН 012-88 Проверка условий и сроков хранения электродов Место складирования. Температура хранения. Складирование электродов в упаковке на стеллажах или в штабеле. Высота укладки упаковок. Регулярно повторяемый, 1 раз в 10 дней Проверка наличия сертификата - полноты приведенных в нем данных (0, марки, номера, плавки и химического состава) и их соответствия требованиям Сварочная стандарта, технических проволока Проверка условий. сертификата Наличие на каждом мотке (бухте) проволоки -бирка с указанием завода изготовителя, номера ее плавки, марки и диаметра трубопровода. Термомет р Журнал замечаний ф.1.5 Акт проверки, Журнал входного контроля Акт приемки изделий ф.3.3 , Журнал замечаний ф. 1..5 по ВСН 012-88 100% Инв.№ подп. Подпись и дата Взаим.инв.№ ВизуальноАкт проверки, Журнал Состояние внешней Отсутствие трещин, закатов, инструментальн входного контроля поверхности раковин, забоин, ржавчины, ый, 4 раза в Акт приемки изделий проволоки перед Лупа х5-10 различных загрязнений. смену, но не ф.3.3 , Журнал заправкой в Чистота и гладкость проволоки. реже чем через замечаний ф. 1..5 по сварочный агрегат. 1,5 часа ВСН 012-88 Обмер проволоки, контроль овальности проволоки Диаметр проволоки. Овальность проволоки. Проверка условий и сроков хранения сварочной проволоки Место складирования. Температура хранения. Сварочный флюс. Проверка сертификата Проверка наличия сертификата - полноты приведенных в нем данных (№, марки, номера, и химического состава) и их соответствия требованиям стандарта, технических условий. Выборочный 1% Штангенц Акт проверки, Журнал Разрешен на каждую иркуль входного контроля ие на партию, ЩЦ-1-125- Акт приемки изделий применени количеством не 0,1 с ф.3.3 , Журнал е более 50 глубиноме замечаний ф. 1..5 по материало упаковок р ом ВСН 012-88 в 1 раз в 7 дней 100% Термомет р ТК-3 Журнал замечаний ф.1.5 Акт проверки, Журнал входного контроля Акт приемки изделий ф.3.3 , Журнал замечаний ф. 1..5 по ВСН 012-88 Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 11 Проверка условий и сроков хранения сварочного флюса Место складирования. Температура хранения. 1 раз в 7 дней Термомет р ТК-3 Журнал замечаний ф.1.5 Разрешен ие на применени е материало в 4.4 Параметры входного контроля термоусаживающихся манжет для изоляции сварных стыков Контролируемые параметры Показатели контроля Объем контроля Регистрация контроля Сравнени е данных Соответствие данных паспортов на манжеты требованиям ТУ Каждая партия Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Визуально Соответствие данных маркировки и защит от подделки требованиям ТУ Проверка упаковки ТУ производи теля Визуально Вид упаковки, количество манжет в упаковке должно соответствовать ТУ Геометрические размеры манжеты (ширина, толщина, длина манжеты) ТУ производи теля Мерная линейка, толщином ер Размеры и допуски должны соответствовать требованиям ТУ Контроль количества праймера по компонентам ТУ производи теля Визуально , пересчето м Наличие лентзамков для монтажа манжет ТУ производи теля Визуально , пересчето м Проверка типа, марки поставляемых манжет требованиям ТУ ТУ производи теля ТУ производи теля Метод и приборы контроля Соответствие комплектов праймера количеству манжет Количество лентзамков должно соответствовать количеству манжет Выборочн о 5% от каждой партии, но не менее 3-х упаковок Выборочн о 5% от каждой партии, но не менее 3-х упаковок Выборочн о 5% от каждой партии, но не менее 3-х рулонов Выборочн о 5% от каждой партии (не менее) Полный пересчет замков Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Акт входного контроля Журнал входного контроля Журнал замечаний ф. 1..5 по ВСН 012-88 Инв.№ подп. Подпись и дата Взаим.инв.№ Наличие маркировки (ярлыка, голограммы) Регламен тирующи й документ Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 12 ЛИСТ ОЗНАКОМЛЕНИЯ ФИО Подпись Дата Инв.№ подп. Подпись и дата Взаим.инв.№ Профессия Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 13 Взаим.инв.№ Подпись и дата Инв.№ подп. Лист ТК-П1-НТ-ВК Изм. Кол.уч. Лист № док Подп. Дата 14