Studmed.ru kutuzova-ma-dmitriev-a-v-kutuzov-ag-sost-tehnologicheskiy-raschet-rektifikacionnoy-kolonny 8d5f5f4aa07

реклама

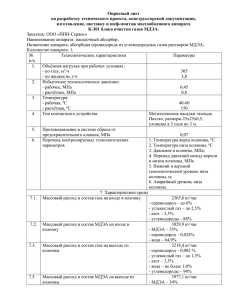

Федеральное агентство по образованию Нижнекамский химико-технологический институт (филиал) Государственного образовательного учреждения высшего профессионального образования «Казанский государственный технологический университет» ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ Методические указания к курсовому проектированию Казань КГТУ 2008 1 УДК 66.02 Составители: доц. М.А. Кутузова доц. А.В. Дмитриев доц. А.Г. Кутузов Технологический расчет ректификационной колонны: метод. указания к курсовому проектированию / М.А. Кутузова, А.В. Дмитриев, А.Г. Кутузов. – Казань: Изд-во Казан. гос. технол. унта; 2008. - 76 с. Изложены основные требования к курсовому проектированию, рассмотрены теория по массообмену и ректификации, методика расчета ректификационной колонны. Работа выполнена в соответствии с учебной программой дисциплины «Процессы и аппараты химической технологии». Предназначается для студентов, обучающихся по направлениям: 130600 – «Оборудование и агрегаты нефтегазового производства», 240800 – «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии». Подготовлена на кафедре «Процессы и аппараты химической технологии». Печатаются по решению методической комиссии НХТИ по общеобразовательным дисциплинам. Рецензенты: к.т.н., доцент М.Г. Гарипов к.т.н., доцент Т.Б. Минигалиев © КГТУ, 2008. © Кутузова М.А., Дмитриев А.В., Кутузов А.Г., 2008. 2 СОДЕРЖАНИЕ 1. Требования к выполнению курсовых проектов по дисциплине «Процессы и аппараты химической технологии» ........................ 4 1.1. Содержание курсовых проектов......................................... 4 1.2. Требования, предъявляемые к курсовому проекту............ 4 1.3. Общие положения и основные рекомендации по выполнению графической части курсового проекта................ 8 2. Краткая теория по массообменным процессам и ректификации .............................................................................. 10 2.1. Массообмен ....................................................................... 10 2.2. Ректификация .................................................................... 18 3. Расчет непрерывнодействующей тарельчатой колонны ........ 28 3.1. Определение мольных концентраций исходной смеси, дистиллята и кубового остатка ............................................... 28 3.2. Материальный баланс ....................................................... 28 3.3. Определение флегмового числа ....................................... 29 3.4. Определение диаметра колонны ...................................... 33 3.5. Выбор типа тарелки .......................................................... 35 3.6. Определение коэффициентов массопередачи.................. 40 3.7. Определение числа тарелок .............................................. 42 3.8. Определение высоты ректификационной колонны ......... 44 3.9. Определение гидравлического сопротивления колонны 45 3.10. Тепловой расчет ректификационной установки ............ 47 4. Пример расчета непрерывнодействующей тарельчатой колонны……………………………………………………………49 Библиографический список ........................................................ 74 3 1. ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ КУРСОВЫХ ПРОЕКТОВ ПО ДИСЦИПЛИНЕ «ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ» 1.1. Содержание курсовых проектов Курсовые проекты, независимо от их тематики, состоят из текстовой части (расчетно-пояснительной записки) и графической конструкторско-технологической документации, включающей в себя, как правило, 2 листа формата А1 рабочих чертежей проектируемой установки: Лист № 1 – чертеж технологической схемы проектируемой установки (СТ); Лист № 2 – сборочный чертеж аппарата (СБ). 1.2. Требования, предъявляемые к курсовому проекту Текстовая часть. Общие положения Все текстовые документы, схемы, графики, эскизы и таблицы, входящие в состав расчетно-пояснительной записки к проекту, выполняют на листах белой бумаги форматом А4 (297х210 мм) с односторонним заполнением. Допускается выполнение графиков, диаграмм, схем и эскизов на миллиметровой бумаге такого же формата. В случае, если рабочее поле диаграмм, графиков, схем и таблиц превышает указанный формат, необходимо аккуратно согнуть лист в размеры форматом А4. Поля на каждом листе текстовой части: слева 30-35 мм, справа 10 мм, снизу 20 мм, сверху 15 мм. Нумерация листов записки – сквозная, цифры проставляют посередине в нижней части листа. Текст записки разбивают на разделы, подразделы, пункты и подпункты, выделяемые подчеркиванием их названия и цифровой разрядной нумерацией, с простановкой точек между цифрами, например: 4 1. Название раздела. 1.1. Название подраздела. 1.1.1. Название пункта. 1.1.1.1. Название подпункта. В содержание выносятся заголовки на ниже третьего уровня с указанием соответствующих им страниц. Расчетные уравнения и формулы в тексте должны иметь двузначную индексацию, проставляемую в круглых скобках в правой стороне поля листа. Первая цифра указывает номер раздела записки, вторая – порядковый номер формулы в этом разделе, например (3.8). Формулу записывают сначала в символах, затем подставляют численные значения величин, входящих в формулу, в какой-либо системе размерностей, а потом записывают конечный результат. При этом промежуточные вычисления и сокращения не допускаются. Конечный результат расчета по формулам должен быть обязательно приведен здесь же в размерности единиц СИ. Значения символов и числовых коэффициентов, входящих в формулу, должны быть расшифрованы в тексте непосредственно за формулой. Каждый символ выписывают с новой строки в той последовательности, в какой они приведены в формуле. Первая строка расшифровки должна начинаться со слова «где», без двоеточия после него. При подстановке в формулы конкретных величин их место должно строго соответствовать месту символа в общем виде этой формулы. При повторном использовании одной и той же формулы общий вид ее не записывают, а подставляют непосредственно цифровые величины по указанным правилам и приводят конечный результат расчета. При этом в тексте дается ссылка на первый случай применения этой формулы с указанием ее номера и страницы записки, где она приводится. Приводимые в записке значения физических параметров сред и материалов, различных коэффициентов и постоянных 5 величин должны сопровождаться ссылками в квадратных скобках, например, [3] порядковый номер в списке использованной литературы. При этом в тексте дают все необходимые пояснения, подтверждающие правомочность принятых значений указанных величин. Все приводимые в записке методы расчета, основные расчетные зависимости, схемы установок, выбор типа основных аппаратов и вспомогательного оборудования должны иметь ссылки на литературные источники, из которых они заимствованы (учебная и техническая литература, справочники, каталоги, ГОСТы, ОСТы и другие нормативные материалы). Допускают применение нестандартных методов расчета и исполнение отдельных узлов аппаратов, приведенных в научнотехнических журналах, авторских свидетельствах, патентах, отчетах по НИР кафедры, а также самостоятельных расчетов и конструкторских решений, если они не противоречат физическому смыслу рассматриваемого процесса. Результаты приведенных расчетов и другой цифровой материал, содержащийся в тексте записки, рекомендуется сводить в таблицы, размещаемые после первого упоминания о них по тексту. Таблицы должны иметь заголовок и в правой части над ним слово «Таблица» с указанием ее порядкового номера. Таблицы, схемы, диаграммы и графики следует размещать в записке, как и страницы основного текста. В отдельных случаях допускается горизонтальное расположение их с верхним полем к стороне подшивки страниц записки. При применении в проекте расчетов, проводимых на ЭВМ, в записке следует помещать алгоритм и распечатку результатов расчета с соответствующими ссылками на источник информации и необходимыми пояснениями в тексте. Рекомендуется следующий ориентировочный порядок расположения отдельных частей и разделов расчетно6 пояснительной записки (РПЗ) (в зависимости от изучаемой специальности). 1. Титульный лист проекта (см. Приложение 1). 2. Задание на курсовой проект. 3. Содержание РПЗ с перечислением всех разделов, подразделов, пунктов и подпунктов, с указанием справа от записи номеров страниц по тексту. 4. Введение, включающее в себя краткий обзор по теме проекта, характеристику исходного сырья, полупродуктов и целевых продуктов, их значение и область применения, а также другие сведения общего характера. 5. Технологический расчет. 6. Расчетно-пояснительная записка должна заканчиваться списком литературы, включающим использование в выполняемом проекте источников информации. Учебная, научно-техническая литература, монографии, справочники и методические пособия содержат фамилию и инициалы автора (авторов), название (без кавычек), место (город) издания, название издательства, год издания и общее число страниц. Объем текстовой части Объем текстовой части расчетно-пояснительной записки, включая диаграммы, графики, схемы, таблицы должен быть не менее 30 страниц рукописного текста. Пояснительная записка после выполнения всех видов расчета и графической части проекта должна быть сброшюрована в папку «Скоросшиватель» (или другой тип твердого переплета, например, ватман). На обложку наклеивают титульный лист проекта, который должен быть подписан студентом и преподавателем. После проверки содержания расчетно-пояснительной записки консультант делает пометку на титульном листе «К защите» с указанием даты готовности проекта. 7 1.3. Общие положения и основные рекомендации по выполнению графической части курсового проекта В графическую часть курсовых проектов включают конструкторские и технологические графические документы (чертежи и схемы, выполненные на 4 листах ватманской бумаги форматом А1 с полями по 5 мм, кроме поля слева 20 мм), чертежи должны давать полное и ясное представление о принятых инженерных решениях и разработках, приведенных в курсовом проекте. Чертежи и схемы типовых, стандартных элементов и оборудования, выпускаемых серийно и применяемых в проекте без каких-либо существенных изменений, в состав проекта не включают. Чертежи графической части курсового проекта выполняют в карандаше или на компьютере в системах «Autocad», «Компас» в соответствии с правилами технического машиностроительного черчения, изложенными в нормативных документах ЕСКД. 8 Приложение 1 НИЖНЕКАМСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ Факультет ____________________ Кафедра ПАХТ КУРСОВОЙ ПРОЕКТ Тема проекта: Ректификационная установка непрерывного действия для разделения смеси бензол-толуол производительностью 18000 кг/ч. Руководитель проекта __________________ Студент ______________________________ Группа _______________________________ Проект на ___ листах защищен и принят с оценкой______ Зачетная книжка №_________________________________ 9 2. КРАТКАЯ ТЕОРИЯ ПО МАССООБМЕННЫМ ПРОЦЕССАМ И РЕКТИФИКАЦИИ 2.1. Массообмен Массообмен – перенос массы компонента смеси в пределах одной или нескольких фаз. Осуществляется в результате хаотичного движения молекул (молекулярная диффузия), макроскопического движения всей среды (конвективный перенос), а в турбулентных потоках - также в результате хаотичного движения вихрей различного размера. Массообмен включает массоотдачу (перенос вещества от границы раздела вглубь фазы) и массопередачу (перенос вещества из одной фазы в другую через поверхность раздела фаз). Различают эквимолярный массообмен (например, ректификация), при котором через поверхность раздела фаз в противоположных направлениях переносится одинаковое количество компонентов, и неэквимолярный (например, абсорбция). Массообмен лежит в основе разнообразных процессов разделения и очистки веществ, объединяемых в класс массообменных процессов (см. схему). Многие тепловые процессы, такие, как прокаливание, конденсация, выпаривание, испарение, а также гидромеханические флотация, промывание газов, перемешивание сопровождаются массообменом. При проведении химических процессов массообмен определяет скорость подвода веществ в зону реакции и удаления продуктов реакции. В большинстве случаев в массообмене участвуют две или более фаз, в которых концентрации целевого компонента при равновесии различаются. При взаимодействии двух фаз в соответствии со вторым началом термодинамики их состояние изменяется в направлении достижения равновесия, которое характеризуется равенством температур и давлений фаз, а также равенством химических потенциалов каждого компонента в 10 сосуществующих фазах. Движущая сила переноса компонента из одной фазы в другую – разность химических потенциалов этого компонента во взаимодействующих фазах. Переход компонента происходит в направлении убывания его химического потенциала. Массообмен осуществляется также под действием градиентов электрических потенциалов (при электрофорезе, в электрохимических процессах), температуры (например, в термодиффузионной колонне для разделения изотопов) и др. Однако на практике движущую силу массообмена обычно выражают через градиент концентраций, что значительно упрощает связь между скоростью процесса и составом технологических потоков. При дистилляции в непосредственном контакте находятся насыщенный пар и кипящая жидкость, что способствует переносу менее летучих компонентов из пара в жидкость и более летучих - из жидкости в пар. В процессах адсорбции газовая или жидкая смесь разделяется в результате предпочтительной сорбции одного из компонентов на поверхности твердого адсорбента. Кристаллизацию используют для выделения кристаллизующейся твердой фазы из раствора путем создания условий пересыщения по нужному компоненту. Мембранные процессы разделения основаны на способности некоторых тонких пленок или пористых перегородок пропускать одни соединения и задерживать другие. Операции сушки зависят от переноса, как жидкости, так и пара внутри твердого тела и затем пара в осушающий газ. Все эти процессы, а также ионный обмен, сублимация и др. объединяются общими кинетическими закономерностями, определяющими скорость межфазного переноса массы. Последняя зависит от скорости молекулярной диффузии в неподвижной среде и скорости конвективной диффузии в движущейся среде, а также от специфических условий на границе раздела фаз. 11 Массообменные процессы Тепломассо Сорбционные обменные процессы процессы Абсорбция Зонная плавка Адсорбция Кристаллизация Сушка ЭкстракЭлектроционные Диффузионные процессы процессы Десорбция Дистилляция Увлажнение Электрофорез Мембранные процессы Микрофильтрация Растворение Ректификация Экстракция из жидкостей Ионный обмен Сублимация Набухание Экстракция из твердых веществ Диализ Электродиализ Обратный осмос Электроосмос Термооосмос Электроосмофильтрация Разделение на жидких мембранах Экстракция через мембрану Испарение через мембрану Мембранное газоразделение 12 Массообменные процессы Тепломассо Сорбционные обменные процессы процессы Абсорбция Зонная плавка Адсорбция Кристаллизация Сушка ЭкстракЭлектроционные Диффузионные процессы процессы Десорбция Экстракция из жидкостей Ионный обмен Сублимация Дистилляция Электрофорез Мембранные процессы Микрофильтрация Растворение Увлажнение Диализ Набухание Электродиализ Ректификация Экстракция из твердых веществ Обратный осмос Электроосмос Термоосмос Электроосмофильтрация Разделение на жидких мембранах Экстракция через мембрану Испарение через мембрану Мембранное газоразделение 13 Перенос вещества в движущейся среде обусловлен двумя различными механизмами. Наличие разности концентраций в жидкости (газе) вызывает молекулярную диффузию; кроме того, частицы вещества, растворенного в жидкости, увлекаются последней при ее движении и переносятся вместе с ней. Совокупность обоих процессов называется конвективной (турбулентной) диффузией. Для математического описания конвективной диффузии в ламинарном потоке несжимаемой жидкости используют уравнение: dC A + (u ×Ñ)C A = - div jA (1) dt где СА – концентрация диффундирующего компонента А, моль/м3, τ – время, с, u - вектор скорости макроскопического течения, м/с, Ñ – набла (оператор Гамильтона), div jA – дивергенция, jA – вектор плотности диффузионного потока (количество вещества, переносимого путем диффузии в единицу времени через единицу площади поверхности), моль/(м2·с). Величину jA находят из уравнения: j A = - DAB grad C A (2) где DAB – коэффициент молекулярной диффузии компонента A, м2/с, grad СА – градиент поля концентрации. Во многих случаях массоотдачи, особенно к турбулентному потоку или от него, наиболее резкое падение градиента концентрации по нормали к границе раздела фаз сосредоточено в тонком слое, прилегающем к этой границе, на которой, как правило, существует равновесие. Учитывая это, удобно ввести для расчета процессов переноса вещества в пределах данной фазы от границы раздела вглубь потока (в ядро потока) или из ядра потока к межфазной поверхности коэффициент массоотдачи β в виде отношения плотности диффузионного потока к характеристической разности концентраций. Тогда 14 j A = b ( C Aгр - C A ) (3) где C Aгр – равновесная концентрация на границе раздела фаз. Соотношение (3) поясняет физический смысл коэффициента массоотдачи и математически выражает экспериментально установленный факт, называемый иногда законом Щукарева, – количество вещества, перенесенное в единицу времени через единицу площади поверхности, пропорционально разности концентраций у поверхности раздела фаз и в ядре потока. Движущая сила в уравнении может быть выражена в различных единицах, используемых для описания состава фаз, в соответствии с чем меняются и размерности β. Наиболее употребительные соотношения следующие: (4) j A = b ( C Ap - CA ) = b y ( y Ap - yA ) = bG ( p Ap - p A ) где jA – имеет размерность моль/(м2·с), СА и C Ap – моль/м3, β – м/с, уA и y Ap – молярная доля компонента А соответственно в ядре потока и на границе раздела фаз, βy – моль/(м2·с), рА и p Ap – парциальные давления компонента А в газовой (паровой) фазе соответственно в ядре потока и на границе раздела фаз, в Па, βG – моль/(м2·с·Па). Более общий кинетический подход к описанию процессов массообмена в системах с твердой фазой основан на понятии массопроводности. Определением коэффициента массопроводности ks служит уравнение (2), если в нем DAB заменен на ks. Принимают, что плотность потока вещества, переместившегося в пористой твердой фазе в результате массопроводности, пропорциональна градиенту концентрации. Коэффициент ks не является постоянной величиной. Он зависит от природы процесса, структуры твердого пористого тела (величины и конфигурации пор, распределения пор по размерам, характера соединения их между собой), энергетического 15 состояния поверхности стенок пор, степени физикохимического сродства молекул распределяемого вещества и твердого тела, температуры, физико-химических свойств системы. Дифференциальное уравнение массопроводности имеет вид dC A = div ( k s grad C A ) (5) dx В общем случае ks – функция концентрации распределяемого вещества. Это обстоятельство - естественный результат того, что с изменением концентрации происходит, по существу, изменение системы твердое тело - распределяемое вещество. Коэффициент ks обычно определяют экспериментально. При расчете скорости массообмена между двумя фазами часто используют коэффициенты массопередачи, определением которых служит уравнение массопередачи: j A = K y ( y A - y *A ) (6) где Ку - коэффициент массопередачи, в моль/(м2·с), отнесенный к гипотетической движущей силе в фазе у (газ, пар), уA - мольная доля компонента А в ядре потока фазы, y *A – мольная доля компонента А, отвечающая равновесию со всей фазой х (жидкость). Аналогично можно найти коэффициент массопередачи Кх и движущуюся силу x*A - xA , где хA – мольная доля А в ядре потока фазы, x*A – мольная доля A, отвечающая равновесию со всей фазой у. Связь между коэффициентом массоотдачи в фазах и коэффициентом массопередачи находят на основе двухпленочной модели Льюиса и Уитмена. Предполагают существование двух тонких концентраций слоев вблизи границы раздела фаз ("пленочная" модель) и принимают условия равновесия на границе раздела фаз, хорошо подтвержденное 16 многочисленными экспериментами. Очевидное соотношение позволяет найти: 1 1 m = + (7) K y by bx где m - тангенс угла наклона равновесной линии (константа фазового равновесия). Выражение (7) записано для локального коэффициента массопередачи Ку. Величины, обратные коэффициенту массоотдачи, имеют смысл сопротивлений переносу вещества в соответствующих фазах и называются фазовыми сопротивлениями переносу вещества. Соотношение (7) называется иногда уравнением аддитивности фазовых сопротивлений. Линейные соотношения (7) между общим (1/Ку) и фазовыми сопротивлениями являются строгими только при линейном соотношении между составами равновесных фаз (закон Генри). Последнее условие наблюдается всегда для локальных коэффициентов при малом изменении движущей силы. При искривленной линии равновесия необходимо учитывать изменение m с концентрацией. Коэффициенты массопередачи для фаз х и у связаны соотношением K y = K y / m . Ограничения, связанные с кривизной равновесной линии, становятся несущественными в случаях, когда процесс контролируется сопротивлением газовой, паровой (1/βу >> m/βx) или жидкой (1/βх >> mβу) фазы. Принцип аддитивности фазовых сопротивлений нельзя надежно использовать до тех пор, пока надлежащим образом не определены все сопротивления. Если на границе раздела фаз имеется ПАВ, то необходимо учитывать диффузионное сопротивление поверхности раздела. Кроме того, наличие ПАВ меняет гидродинамическую структуру потока вблизи границы раздела, что отражается на величине βx или βу, либо обоих коэффициентов одновременно. Даже когда поверхность чистая, под воздействием массопередачи может 17 возникнуть поверхностная конвекция, которая значительно повышает преимущественно βх, но может отразиться и на βy. Конвективные потоки на поверхности в виде регулярных структур появляются вследствие возникновения локальных градиентов поверхностного натяжения (эффект Марангони), изза естественной конвекции вследствие разности в плотностях у границы раздела и в ядре фазы и по ряду других причин. При расчетах движущей силы весьма существенным является также учет тепловых эффектов в процессах массообмена. Вблизи границы раздела фаз могут возникнуть достаточно большие градиенты температуры, приводящие к существенному изменению истинных равновесных концентраций. При учете всех названных явлений расчет кинетики массообмена на основе коэффициента массоотдачи достаточно обоснован. Если определение истинной поверхности контакта фаз затруднено, в практических расчетах массообмена используют условные коэффициенты массоотдачи βуа и βхa, где а – площадь поверхности контакта фаз (в м-1), приходящаяся на 1 м3 объема аппарата. Тогда количество вещества GA (в моль/с), переданного в единицу времени, при рабочем объеме аппарата V = H·F, где H – высота рабочей зоны аппарата, F – площадь его поперечного сечения, составит GA = K y aHF D y , (8) где D y средняя движущая сила массообмена. Произведение Куа иногда называется объемным коэффициентом массопередачи. 2.2. Ректификация Ректификация – (от позднелатинского. rectificatio выпрямление, исправление) разделение жидких смесей на практически чистые компоненты, отличающиеся температурами кипения, путем многократных испарения жидкости и конденсации паров. В этом основное отличие ректификации от 18 дистилляции, при которой в результате однократного цикла частичное испарение - конденсация достигается лишь предварительное (грубое) разделение жидких смесей. Для ректификации обычно используют колонные аппараты, называемые ректификационными колоннами, в которых осуществляется многократный контакт между потоками паровой и жидкой фаз. Движущая сила ректификации - разность между фактическими (рабочими) и равновесными концентрациями компонентов в паровой фазе, отвечающими данному составу жидкой фазы. Парожидкостная система стремится к достижению равновесного состояния, в результате чего пар при контакте с жидкостью обогащается легколетучими (низкокипящими) компонентами (ЛЛК), а жидкость труднолетучими (высококипящими) компонентами (ТЛК). Поскольку жидкость и пар движутся, как правило, противотоком (пар вверх, жидкость вниз), при достаточно большой высоте колонны в ее верхней части можно получить практически чистый целевой компонент. В зависимости от температур кипения разделяемых жидкостей ректификацию проводят под различным давлением: атмосферным (температура кипения 30-150°С), выше атмосферного (при разделении жидкостей с низкими температурами кипения, например сжиженных газов), в вакууме (при разделении высококипящих жидкостей для снижения их температур кипения). Ректификацию можно осуществлять непрерывно или периодически. Для непрерывной ректификации применяют колонны, состоящие из двух ступеней: верхней укрепляющей (в ней пар укрепляется, т.е. обогащается ЛЛК) и нижней – исчерпывающей (где происходит исчерпывание жидкой смеси, т. е. извлечение ЛЛК и обогащение ее ТЛК). При периодической ректификации в колонне производится только укрепление пара. Различают ректификации бинарных (двухкомпонентных) и многокомпонентных смесей. 19 Вода 3 GR, xD yn xn yn-1 xn-1 Вода GF, xF GD, xD y4 x4 y3 x3 y2 x2 y1 x1 2 1 Пар Конденсат GW, xW Рис. 1. Ректификационная установка непрерывного действия: 1 – куб-испаритель; 2 – колонна; 3 – дефлегматор Ректификацию бинарных смесей осуществляют при дискретном (ступенчатом) контакте фаз в тарельчатых колоннах или непрерывном контакте фаз в насадочных колоннах. При непрерывной ректификации в тарельчатых аппаратах (рис. 1) исходная смесь в количестве GF с концентрацией низкокипящего компонента xF поступает (здесь и далее в единицу времени) в среднюю часть колонны; верхний продукт20 дистиллят в количестве GD с концентрацией низкокипящего компонента xD отбирается из дефлегматора, а обедненный этим компонентом остаток в количестве GW с концентрацией xw отводится в качестве нижнего продукта из куба-испарителя (GF, GD, GW в моль/ч, xF, xD, xW в мольных долях). Образующиеся в нем пары поднимаются по колонне, контактируя на тарелках со стекающей жидкостью, и поступают в дефлегматор, откуда часть образовавшегося конденсата, называемого флегмой, возвращается в верхнюю часть колонны. E y C 1 y*=f(x) 2 3 B 4 5 6 b 0 xW A xF xD x Рис. 2. Графическое определение числа теоретических тарелок; ОE - равновесная кривая; АВ и ВС – рабочие линии для укрепляющей и исчерпывающей частей колонны; 1-6 – тарелки 21 Флегмовое число и количество тарелок в непрерывной ректификационной колонне определяется из рисунков 2 и 3. y E y*=f(x) C B2 y *F yF B1 B A 0 xW xF xD x Рис. 3. Положение рабочих линий непрерывной ректификации на у-х – диаграмме При периодической ректификации (рис. 4) в куб колонны загружают определенное количество подлежащей разделению смеси, где она нагревается до температуры кипения и испаряется. Образующиеся пары проходят через колонну, взаимодействуя в противотоке с жидкостью, поступающей из дефлегматора. В нем конденсируются выходящие из колонны богатые ЛЛК пары, направляемые далее в делитель потоков. Часть конденсата (флегма) поступает обратно в колонну, другая 22 часть (дистиллят) – через холодильник в один из сборников. Вода 3 Вода Вода Исходная смесь Вода 2 4 1 5 6 Пар Рис. 4. Ректификационная установка периодического действия: 1 – куб; 2 – колонна; 3 – дефлегматор; 4 – холодильник; 5, 6 – сборники Для некоторых бинарных смесей кривые равновесия у*=φ(x) при определенных условиях пересекают диагональ y-x – диаграммы; в точке пересечения составы пара и жидкости одинаковы (азеотропная смесь), вследствие чего подобные смеси обычной ректификацией разделить невозможно. Поэтому к исходной смеси добавляют растворитель, который называют разделяющий агент, образующий с одним из компонентов азеотропную смесь, которая при ректификации выделяется в виде дистиллята; кубовая жидкость представляет собой высококипящий компонент с минимальным содержанием 23 разделяющего агента. Однако его выделение из азеотропной смеси (дистиллята) затруднено. y y*=f(x) x1 0 xW x2 xDW x¢¢D xF x¢D xD x Рис. 5. Рабочие линии периодической ректификации с постоянным флегмовым числом Один из методов, позволяющий осуществить рецикл растворителя, заключается в применении таких разделяющих агентов, которые обладают ограниченной взаимной растворимостью в компонентах, отбираемых в виде дистиллята. При этом благодаря его расслаиванию в разделительном сосуде слой, обогащенный ЛЛК, поступает в среднюю часть регенерационной колонны, откуда в результате ректификации в виде кубового продукта отбирается ЛЛК исходной смеси, а в виде дистиллята – азеотроп, направляемый в разделительный сосуд (рис. 6). Экстрактивную ректификацию используют обычно для разделения смесей близкокипящих компонентов, характеризующихся низкой относительной летучестью α. 24 Разделение таких смесей приходится проводить в колоннах с очень большим числом ТТ и высоким расходом пара из-за необходимости поддерживать большое R. Однако если к исходной смеси добавить практически нелетучий разделяющий компонент, способный повысить α основных компонентов, разделение можно осуществить в двух ректификационных колоннах. На одну из верхних тарелок первой колонны подается разделяющий агент, который растворяется в потоке флегмы и повышает α смеси, в результате чего в виде дистиллята выделяется ЛЛК, а в виде остатка – смесь ТЛК и разделяющего агента. Эта смесь направляется в середину второй колонны, где, в свою очередь, разделяется на ТЛК (дистиллят) и остаток (разделяющий агент), который возвращается в первую колонну. 3 Азеотроп Азеотроп 4 Исходная смесь 1 Р 2 ТЛК ЛЛК Рис. 6. Установка для азеотропной ректификации: 1 –ректификационная колонна; 2 – регенерационная колонна; 3 – дефлегматор; 4 – разделительный сосуд; Р – разделяющий агент 25 Методы азеотропной и экстрактивной ректификаций находят широкое применение для разделения близкокипящих углеводородов нефти и сжиженных природных газов, жидких смесей в производстве жирных кислот, получения безводного этилового спирта и др. Молекулярная ректификация, называемая также многоступенчатой молекулярной дистилляцией, используется для разделения смесей малолетучих и термически нестойких веществ. Среди различных конструкций аппаратов для такой ректификации практический интерес представляют аппараты лестничного типа, принцип работы которых показан на рисунке 7. Пары, испаряясь с поверхности жидкости, например на ступени А3, конденсируются на наклонной поверхности В3, а образующийся конденсат стекает в смежную вышестоящую ступень А4. Избыточное количество жидкости из ступени А4 переливается в ступень А3 и т.д., т.е. в аппарате осуществляется противоток жидкости и пара. B4 Конденсаторы B3 A4 B2 B1 A3 A2 A1 Испарители Рис.7. Установка для молекулярной ректификации Молекулярная ректификация реализуется в условиях высокого вакуума (неравновесного испарения), когда большая часть испарившихся молекул без столкновения между собой 26 долетает до поверхности конденсации и остается на ней. При расчете разделения в описанном аппарате можно применить аналитический и графический методы, используемые для тарельчатых аппаратов. Из-за недостаточности данных о кинетике и механизме разделения многокомпонентных смесей для них нельзя задать полные составы продуктов разделения и поэтому первоначально принятые составы приходится корректировать. Для разделения n-компонентной смеси требуется n–1 колонн, однако число возможных вариантов технологических схем с расчетом числа продуктов и способов их получения увеличивается экспоненциально. На рисунке 8 показано, что для разделения смеси компонентов ABCD, расположенных в порядке возрастания температур кипения, возможны 5 вариантов схем деления; для смеси из 10 компонентов число возможных схем составляет 4862. A B C A ABCD BC B D D AB A C A B B BC C ABCD BCD AB CD A D BCD ABC ABCD C ABCD D CD B ABC ABCD D D Рис. 8. Возможные варианты схем разделения компонентов смеси ABCD 27 3. РАСЧЕТ НЕПРЕРЫВНОДЕЙСТВУЮЩЕЙ ТАРЕЛЬЧАТОЙ КОЛОННЫ 3.1. Определение мольных концентраций и молекулярных масс исходной смеси, дистиллята и кубового остатка Формула для пересчета массового состава в мольный: x MA x= 1- x x MA + MB (9) где х, x – мольный и массовый состав смеси соответственно; МА, МВ – молекулярные массы легколетучего и труднолетучего компонентов соответственно. Молекулярная масса: M = x × M А + (1 - x ) × M В (10) 3.2. Материальный баланс По уравнениям материального баланса находим GD и GW GF = GD + GW (11) GF xF = GD xD + GW xW (12) где GF – массовый расход исходной смеси, подаваемой на разделение в колонну, т/ч; GW – массовый расход кубового остатка, отбираемого из колонны, т/ч; GD – массовый расход дистиллята, т/ч; хF, хD, хW – содержание легколетучего компонента в исходной смеси, дистилляте и кубовом остатке соответственно в мольных долях (мольных процентах). 28 3.3. Определение флегмового числа На основании опытных данных в координатах у-х строится линия равновесия для исходной смеси при заданном давлении (рис. 9) и кривые температур кипения и конденсации (рис. 10). На диаграмму х-у наносим точку 1 с координатами хw, уw и на кривой равновесия точку 3 с абсциссой хF (рис. 11). Из точки 2 (пересечение диагонали квадрата у-х с абсциссой xD) проводим через точку 3 прямую до пересечения с осью ординат диаграммы. На оси ординат получаем отрезок, равный Bmax. По величине этого отрезка находим минимальное флегмовое число. x - Bmax Rmin = D (13) Bmax Рис. 9. График зависимости равновесных концентраций Рис. 10. Кривые температур кипения (1) и конденсации (2) Для ряда значений флегмового числа, минимального, находим значения отрезков В 29 больших B= xD R +1 (14) Таблица 1 R В Отрезки В откладываем на диаграмме у-х (рис. 11) соединяя верхние точки отрезков В на диаграмме с точкой 2, получаем ряд рабочих линий верхней части колонны. Соединяя точки 3 пересечения рабочих линий верхней части колонны с линией xF с точкой 1, получаем ряд рабочих линий нижней части колонны. y y=f(x) 2 3 3' Bmax B 1 xW xF xD Рис. 11. К определению минимального флегмового числа. Для каждого выбранного флегмового числа и значений х в пределах заданных концентраций жидкости от xw до xD по 30 диаграмме находим движущие силы процесса х-х*, как величины отрезков по горизонтали между кривой равновесия и соответствующими линиями рабочих концентраций, и вычисляем величины 1/(х–х*). Полученные результаты записываем в табл. 2. x -B R= D (15) B Таблица 2 R х 1/(х–х*) 1 2 3 4 5 6 По величинам в таблице 2 для каждого значения R методом графического или численного интегрирования находим число единиц переноса xD dx mx = ò (16) * x x xw 1 x - x* xD dx ò x- x * xW xW xF Рис. 12. График зависимости 31 xD x 1 от х x - x* Результаты интегрирования сводим в табл. 3. R R+1 mx Таблица 3 mx(R+l) Наносим на диаграмму mx(R+l)–R (рис. 13) полученные данные из таблицы 3 Находим точку минимума М, которой соответствует оптимальное рабочее флегмовое число Rопт. mx(R+1) R Рис. 13. Определение оптимального флегмового числа Число питания колонны: x -x F= D W (17) xF - xW Составляем уравнения рабочих линий для верхней и нижней частей колонны: x R y= × x+ D ; (18) R +1 R +1 R+ F 1- F y= × x+ × xW ; (19) R +1 R +1 32 3.4. Определение диаметра колонны Средние концентрации жидкости: x + xD ¢ = F а) верх колонны xср (20) 2 x +x ¢¢ = F W б) низ колонны xср (21) 2 ¢ и yср ¢¢ находим по Средние концентрации пара yср уравнениям рабочих линий. ¢ и tср ¢¢ находим по диаграмме Средние температуры пара tср «температура – состав, состав» (t – x, y): Средняя температура пара в колонне: t ¢ +t ¢¢ tср = ср ср (22) 2 Средние мольные массы пара: M ср = yср × M А + (1- yср ) × M В (23) Средние плотности пара: М 293 × P r ср = ср × (24) 22,4 ( 273 + tср ) × 98100 Средняя плотность пара в колонне: r ¢ + rср¢¢ rп = ср (25) 2 Температуры флегмы tв и кубовой жидкости tн определяем по диаграмме t – x, y, при xD и xW. По справочным данным находим плотность жидкого НК r A при tв и плотность жидкого ВК r В при tн. Средняя плотность жидкости в колонне: r + rB rж = A (26) 2 33 Объемный поток пара в колонне 22,4 × 98100 × GD ( Ronm + 1)(273 + t ) Vn = , (27) M D × 3600 × 293 × P где GD – мольный расход дистиллята, кг/ч ; Rопт – оптимальное флегмовое число; t – средняя температура пара в колонне, 0С; Р – давление в колонне, Па. Предельная скорость пара для ситчатой тарелки r Wnp = 0, 05 x , (28) ry где ρx, ρy – плотности жидкости и пара соответственно, кг/м3. Предельная скорость пара для колпачковой тарелки 0, 0158 rx Wnp = H. (29) ry d k2/3 где Мср – средняя молекулярная масса в колонне, t – средняя температура пара в колонне, получить значения ρу (кг/м3) и Wпр (м/с). Рабочая скорость пара в ректификационных колоннах, работающих при атмосферном давлении, обычно находится в пределах W = 0,5-1,5 м/с. Рабочую скорость пара W в свободном сечении колонны принимаем на 15 % ниже предельной. Диаметр ректификационной колонны 4Vn Dk = , (30) pW где Vп – объемный расход пара по колонне (м3/с). По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения диаметров: · от 400 до 1000 мм - через 100 мм, · от 1200 до 4000 мм - через 200 мм, · 2500 мм, 4500 мм, 5000 мм, 5600 мм, 6300 мм, 34 · от 7000 до 10000 мм - через 500 мм. Рабочая скорость пара в свободном сечении колонны: 4 × Vп Wy = (31) p × D2 Объемный расход жидкости в верхней части колонны 3 (м /с): GD Ronm L= (32) 3600 × rж Объемный расход жидкости в нижней части колонны (м /с): L+GF (33) 3 3.5. Выбор типа тарелки Тарелки с переливными устройствами состоят из следующих основных элементов (рис. 14). Рабочая зона (I) – часть тарелки, на которой осуществляется контакт пара и жидкости. Приемный карман (II) – область тарелки, на которую поступает жидкость. Приемный карман отделен от рабочей зоны перегородкой IV, обеспечивающей гидрозатвор в переливном устройстве. Сливной карман (III) – зона, в которую сливают жидкость с тарелки. Сливной карман снабжен переливной перегородкой V, обеспечивающей определенную высоту слоя жидкости на тарелке, сепарационной частью, где происходит отделение пара от жидкости, и переливными трубами (трубой), по которым жидкость сливают на следующую тарелку. Тарелка, схема которой изображена на рис. 14, называется тарелкой с сегментным переливным устройством. Площадь, занимаемая приемным и переливным карманом, составляет 8-15 % от площади поперечного сечения колонны. 35 Рабочая зона ситчатой тарелки (рис. 15 а) представляет собой перфорированную пластину. Отверстия диаметром d0 = l6 мм (иногда до 10 мм) располагаются по вершинам равностороннего треугольника с шагом (2,5-5)d0. Свободное сечение ситчатых тарелок выбирают в пределах 8-15% от площади сечения колонны. Расстояние между отверстиями на рабочей зоне и перегородками (сливной и приемной) составляет не более 75 мм. Зазор между отверстиями и стенкой колонны (А) принимают конструктивно, исходя из условий крепления тарелки к обечайке. Рис. 14. Схема тарелки с организованным сливом жидкости: I – рабочая зона; II – приемный карман; III – сливной карман; IV – приемная перегородка; V – переливная перегородка 36 Рис. 15. Варианты устройств ввода паровой фазы на рабочей площади тарелки Основным элементом колпачковой тарелки является колпачок. Его устройство показано на рис. 16. Как и у ситчатой тарелки суммарную площадь прорезей всех колпачков, расположенных на тарелке, принимают равной 8-15 % от площади поперечного сечения колонны. При конструировании колпачка площадь поперечного сечения патрубка принимают равной сумме площади прорезей колпачка, а площадь кольцевого зазора для прохода пара между патрубком и колпачком равной площади патрубка или несколько больше. Рис. 16 . Эскиз колпачка 37 Таким образом, отношение площади паровых патрубков к площади поперечного сечения колонны также составляет 8-15%. В зависимости от диаметра колонны (Dк) выбирают диаметр колпачка (dк). Рекомендованные соотношения представлены в таблице 5. Таблица 5 dк, мм dк×hк, мм 800 50×50 800-1200 80×80 1200-3000 100×80 3000-6000 150×100 Широко распространенной формой прорези является прямоугольная, как наиболее удобная в изготовлении. Ширину прорезей принимают равной 5-6 мм с шагом 9-10 мм. Высота прорези берется, в зависимости от размера колпачка, в пределах от 10 до 40 мм. Расстояние между верхним обрезом парового патрубка и колпачка выбирают из условия примерного равенства площадей: сечения парового патрубка и площади для прохода пара между верхним обрезом парового патрубка и колпачком. На рабочей площади тарелки колпачки необходимо устанавливать на расстоянии не менее 75 мм от сливной и приемной перегородок, а промежуток между колпачками в свету должен быть в пределах 40-60 мм. Расстояние от стенок колонны до колпачков должно быть не менее 40-60 мм. В колоннах диаметром более 2400 мм применяют двухпоточные тарелки. Схема этой тарелки изображена на рис. 17. 38 Пар Пар Рабочая площадь тарелки Рабочая площадь тарелки Рис. 17. Схема двухпоточной по жидкой фазе тарелки 39 3.6. Определение коэффициентов массопередачи Коэффициент массоотдачи для ситчатых и колпачковых в паровой фазе рассчитывается по уравнению G r (34) b yf = (0,051 + 0, 0105 F ) x , fT F где βyf – коэффициент массоотдачи, (кмоль)/м2ч; F = W r y ; ρx, ρy – плотности пара и жидкости, кг/м3; W – скорость пара в свободном сечении тарелки, м/с, fт – рабочая площадь тарелки, м2; G = GD ( R + 1) – мольный расход пара в колонне, кмоль/ч. Эмпирические зависимости в критериальной форме для определения βyf для ситчатой тарелки 22, 4b yf hcm 0,5 , (35) Sh y = 9, 2 Re0,7 y Sc y = 3600 Dy где Re y = Wy hcm r y my (36) – критерий Рейнольдса для паровой my (37) – критерий Шмидта для паровой фазы; r y Dy hcm – высота статического слоя жидкости на тарелке, м (допускается принимать равной половине высоты переливного 4,22 × 10 -2 × T 1,5 1 1 порога тарелки); Dy = (38) – × + 1/ 3 1/ 3 2 P × (J A + JB ) MA MB фазы; Sc y = коэффициент диффузии в паровой фазе, м2/с; m y – коэффициент динамической вязкости пара, Па·с; Wy – скорость пара в свободном сечении колонны, м/с, Т – средняя температура пара в колонне, К; JA , JB – мольные объемы низкокипящего и высококипящего компонентов в жидком состоянии при температуре кипения соответственно, см3/моль. 40 Коэффициент массоотдачи в жидкой фазе рассчитывается по уравнению: b xf hcm M x , (39) Sh x = 460 Re 0,25 Sc0,5 x x = 3600 r x Dx Wh r где Re x = cm x (40) – критерий Рейнольдса для жидкой mx mx фазы; Sc x = (41) – критерий Шмидта для жидкой фазы; r x Dx Dx = Dx20 × [1 + b × (t - 20 )] (412 – коэффициент диффузии в 10 -6 × м2/с; Dx20 = 1 1 + M A MB (43) – A × B × m x20 (J A1/ 3 + JB1/ 3 )2 коэффициент диффузии жидкости при 20 0С; А, В – коэффициенты, зависящие от свойств веществ; = b 0,2 × m x20 / r x20 (44) – температурный коэффициент; жидкой фазе, m x – коэффициент динамической вязкости жидкости, Па·с. Тангенс угла наклона касательной к линии равновесия y* - y m= (45) x - x* Так как величина m является переменной по высоте колонны, находим ее значения для различных концентраций, используя диаграмму Предварительно на диаграмму наносим кривую равновесия y* =f (x) и линии рабочих концентраций при оптимальном значении флегмового числа R. При этом x B= D (46) R +1 В пределах от xw до xD выбираем ряд значений x. Для 41 каждого значения x определяем по диаграмме (рис. 18) величины y*–y и x–x* как расстояния между равновесной и рабочей линией, а затем по этим значениям находим величину m. Результаты записываются в таблицу 6. Таблица 6 x y*–y x–x* m Kyf Подставляя найденные значения βxf, βyf и m для различных значений x находим значения Кyf. 1 1 m = + . (47) K yf b yf b xf 3.7. Определение числа тарелок Для построения кинетической кривой используем формулу æ K xf fT ö (48) y * - yk = ( y * - yн ) exp ç ÷ G ø è где fT – рабочая площадь тарелки, м2, G = GD ( R + 1) – мольный 3600 × M D расход пара в колонне, (кмоль/с). Значения разности (у*–у) и Kyf для ряда значений х в пределах от хw до xD даны в таблице 6. На диаграмме (рис. 18) откладываем отрезки у*–yк от равновесной линии вниз, полученные точки соединяем плавной линией. Построенная кривая является кинетической кривой. Число реальных тарелок, которое обеспечивает заданную четкость разделения, находим путем построения ступенчатой линии между рабочей и кинетической линиями. Построение 42 ступенчатой линии проводим от концентрации xF до xD и от xF до хW. Число ступеней в пределах концентраций xF–xD равно числу реальных тарелок укрепляющей секции колонны, число ступеней в пределах концентраций xF–хW равно числу реальных тарелок исчерпывающей секции колонны. y 1 y*–yн 2 y*–yк 3 4 B xW xF xD Рис. 18. Изображение на диаграмме х-у линии равновесия, (1), кинетической линии (2), рабочих линий (3, 4) и ступенчатой, определяющей число тарелок 43 В результате построения получаем: – число реальных тарелок в укрепляющей секции колонны; – число реальных тарелок в исчерпывающей секции колонны, – общее число тарелок в колонне п. 3.8. Определение высоты ректификационной колонны Общая высота ректификационной колонны складывается из полезной высоты колонны и высоты опорной обечайки. Н = Нп + zв + zн (49), где zв, zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Полезная высота определяется числом тарелок и выбором расстояния между тарелками, расположением люков для монтажа и ремонта тарелок, конструкцией узла ввода сырья, конденсатора и кипятильника. Нп = (n-1)·Н+(nл-1)·Нл (50) В результате технологического расчета высота колонны определяется приближенно, в дальнейшем, на стадии конструктивной проработки, она уточняется. Расстояние между тарелками было принимается: H = 0,20,6 м. Через каждые 4-5 тарелок по высоте колонны устанавливаются люки для обеспечения монтажа и ремонта тарелок. Диаметр люка обычно составляет не менее 450 мм, а расстояние между тарелками в месте установки люка принимается не менее 600 мм. Межтарельчатое расстояние в местах установки люков можно принять Hл = 0,6 м. Расстояние между верхним днищем колонны и ее верхней концентрационной тарелкой выбирают с учетом конструкции (наличие отбойников, распределителей жидкости и т.д.), оно равно примерно трем расстояниям между тарелками. Высота 44 питательной зоны колонны определяется конструкцией узла ввода сырья и его фазовым состоянием. Расстояние между нижним днищем и нижней тарелкой отгонной секции может определяться с учетом необходимого запаса жидкости в случае прекращения поступления сырья в колонну. Расстояние от уровня жидкости до нижней тарелки отгонной части колонны составляет обычно 1-2 м и выбирается таким, чтобы распределение поступающего из кипятильника пара по сечению колонны было равномерным. При этом большие расстояния соответствуют колоннам большего диаметра. В тех случаях, когда нет необходимости создавать запас жидкости в колонне, расстояние от нижнего днища до нижней тарелки принимается из конструктивных соображений. Определение минимального расстояния между тарелками DP (51) H min ³ 2 T , g rx Обычно, расстояние между тарелками принимают в зависимости от диаметра ректификационной колонны (таблица 7). Таблица 7 D, мм 800 800-1600 1600-2000 2000-2400 >2400 H, мм 200-350 350-400 400-500 500-600 600 3.9. Определение гидравлического сопротивления колонны Гидравлическое сопротивление тарелки определяется по уравнению DРT = DРcyx + DРs + DРcm , (52) где DРcyx – сопротивление сухой 45 тарелки, Па; DРs – сопротивление, вызванное силами поверхностного натяжения, Па; DРcm – статическое сопротивление слоя жидкости на тарелке, Па. Гидравлическое сопротивление сухой тарелки как колпачковой, так и ситчатой определяют по уравнению w2 DPcyx = x 0 r y , (53) 2 где wo – скорость пара в отверстиях ситчатой тарелки или скорость в прорезях колпачка, м/с; x – коэффициент сопротивления (для тарелок ситчатых: x = 1,82; колпачковых x = 5,4-6). Гидравлическое сопротивление, вызываемое силами поверхностного натяжения, находят по уравнению 4s DPs = , (54) de где σ– поверхностное натяжение, Н/м; dэ – диаметр отверстия для ситчатой тарелки или эквивалентный диаметр прорези колпачка, определяемый по соотношению de = 4 f np П , (55) 2 где fпр – площадь прорези, м ; П – смоченный периметр прорези, м. Статическое давление слоя жидкости на колпачковой тарелке DPcm = hcm rn g , (56) где hст – высота барботажа на тарелке, м; ρп – плотность парожидкостного слоя на тарелке, кг/м3, принимают в пределах (0,4-0,6), ρх, ρx – плотность жидкости на тарелке, кг/м3. Высота барботажа на колпачковой тарелке hст = hр + homkp 2 + Dh + D 2 , (57) где hр – высота погружения прорезей, определяемая как разность отметок верхней кромки сливной перегородки и 46 верхнего обреза прорезей в колпачке, м; hоткр – высота открытия прорезей, м (поскольку колпачковые тарелки работают с полным открытием прорезей, эта величина может быть принята равной высоте прорезей); Δh – величина превышения уровня жидкости над сливной перегородкой, м; Δ – градиент уровня жидкости на тарелке, м (эта величина для колонн среднего диаметра незначительна и ею в расчете можно пренебречь). Величину превышения уровня жидкости над сливной перегородкой находят по уравнению 23 æLö Dh = 0, 00284 K ç ÷ , (58) èbø где L – расход жидкости, м3/ч; b – ширина сливной перегородки, м; К – безразмерный коэффициент, учитывающий увеличение скорости и сужение потока жидкости, К = 1. Для ситчатой тарелки статическое давление слоя жидкости определяют из уравнения 3 DPcm = 1,3( K ¢hnep + Dh K ¢ ) r х g , (59) где K' – относительная плотность парожидкостного слоя на тарелке (принимают 0,4-0,6); ∆h – величина превышения уровня жидкости на тарелке, м, находят по уравнению (37); hпер – высота переливного порога, м; ρx – плотность жидкости на тарелке, кг/м3. Гидравлическое сопротивление всех тарелок DPk = D PT n (60) 3.10. Тепловой расчет ректификационной установки Расход теплоты, отдаваемой охлаждающей воде в дефлегматоре – конденсаторе, находим по уравнению, Вт: QL = GD (1 + R )rD (61) где rD = xD rA + (1 - xD )rB , где rA и rB – удельные теплоты 47 конденсации низкокипящего и высококипящего компонентов, Дж/кг. Расход теплоты, получаемой в кубе – испарителе от греющего пара, находим по уравнению, Вт: QK = QL + GD cD t D + GW cW tW + GF cF t F + Qnom (62) где cW, cF и cD – удельные массовые теплоемкости кубового остатка, питания и дистиллята, Дж/(кг·К). Расход теплоты в паровом подогревателе исходной смеси, Вт: Q = 1, 05GF cF (tF - tH ) (63) Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике дистиллята, Вт: Q = GD cD (tD - t K ) . (64) Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка, Вт: Q = GW cW (tW - t K ) (65) Расход греющего пара в кубе испарителе, в подогревателе исходной смеси, Вт: Q Gg .n. = K (66) rg .n. x где rg.п. – удельные теплоты конденсации водяного пара, Дж/кг. Расход охлаждающей воды в дефлегматоре, в водяном холодильнике дистиллята, в водяном холодильнике кубового остатка: Q VB = (67) сВ (t K - t H ) r В где cB – удельная массовая теплоемкость воды, Дж/(кг·К); ρB – плотность воды, кг/м3. 48 4. ПРИМЕР РАСЧЕТА НЕПРЕРЫВНОДЕЙСТВУЮЩЕЙ ТАРЕЛЬЧАТОЙ КОЛОННЫ Рассчитать и спроектировать ректификационную колонну для разделения под атмосферным давлением GF = 10 т/ч бинарной смеси этилового и бутилового спирта с концентрацией низкокипящего компонента хF = 38% (масс.). Исходная смесь поступает в колонну при температуре кипения. Требования к чистоте продуктов: хD = 97% (масс.), хW = 3% (масс.). 4.1. Определение мольных концентраций и молекулярных масс исходной смеси, дистиллята и кубового остатка Для пересчета массового состава в мольный используем формулу (9): x MA x= 1- x x MA + MB где х, x – мольный и массовый состав смеси соответственно; МА = 46 кг/кмоль, МВ = 74 кг/кмоль – молекулярные массы легколетучего (этилового спирта) и труднолетучего (бутилового спирта) компонентов соответственно. 0,38 46 xF = = 0,496 ; 1- 0,38 0,38 46 + 74 0,97 46 xD = = 0,981 ; 1- 0,97 0,97 46 + 74 0,03 46 xW = = 0,047 ; 1- 0,03 0,03 46 + 74 49 Молекулярную массу исходной смеси, дистиллята и кубового остатка находим по формуле (10): M = x × M А + (1 - x ) × M В - питания: æ кг ö M F = 0,496 × 46 + ( 1- 0,496 ) × 74 = 60,112 ç ÷; è кмоль ø - дистиллята: æ кг ö M D = 0,981 × 46 + (1- 0,981) ×74 = 46,532 ç ÷; è кмоль ø - кубового остатка: æ кг ö M W = 0,047 × 46 + (1- 0,047 ) ×74 = 72,684 ç ÷; è кмоль ø 4.2. Материальный баланс По уравнениям материального баланса (11)-(12) находим GD и GW GF = GD + GW GF xF = GD xD + GW xW где GF – массовый расход исходной смеси, подаваемой на разделение в колонну, т/ч; GW – массовый расход кубового остатка, отбираемого из колонны, т/ч; GD – массовый расход дистиллята, кг/ч; хF, хD, хW – содержание легколетучего компонента в исходной смеси, дистилляте и кубовом остатке соответственно в мольных долях (мольных процентах). ìGD + GW = 10 í î0,981 × GD + 0,047 × GW = 4,96 GD = 4,807 т/ч GW = 5,193 т/ч 50 4.3. Определение флегмового числа На основании опытных данных в координатах у-х строится линия равновесия для исходной смеси при заданном давлении (рис. 19) и кривые температур кипения и конденсации (рис. 20). На диаграмму х-у наносим точку 1 с координатами хw, уw и на кривой равновесия точку 3 с абсциссой хF (рис. 21). Рис.19. График зависимости равновесных концентрации Из точки 2 (пересечение диагонали квадрата у-х с абсциссой xD) проводим через точку 3 прямую до пересечения с осью ординат диаграммы. На оси ординат получаем отрезок, 51 равный Bmax = 0,65. По величине этого отрезка, используя формулу (13), находим минимальное флегмовое число: x - Bmax Rmin = D Bmax 0,981 - 0,65 Rmin = = 0,51 0,65 Рис.20. Кривые температур кипения -1 и конденсации -2 Для ряда значений флегмового числа, больших минимального, находим значения отрезков В – формула (14): x B= D R +1 Результаты вычислений записываем в таблицу 8. 52 R В 0,6 0,613 1,00 0,491 2 0,327 3 0,245 Таблица 8 4 0,196 Отрезки В откладываем на диаграмме у-х (рис. 21) соединяя верхние точки отрезков В на диаграмме с точкой 2, получаем ряд рабочих линий верхней части колонны. Соединяя точки 3 пересечения рабочих линий верхней части колонны с линией xF с точкой 1, получаем ряд рабочих линий нижней части колонны. Для каждого выбранного флегмового числа и значений х в пределах заданных концентраций жидкости от xw до xD по диаграмме находим движущие силы процесса х-х*, как величины отрезков по горизонтали между кривой равновесия и соответствующими линиями рабочих концентраций, и вычисляем величины 1/(х–х*). Полученные результаты записываем в табл. 9. Флегмовое число находим по формуле (15): x -B R= D B По величинам в таблице 2 для каждого значения R методом численного интегрирования (методом трапеций) находим число единиц переноса – формула (16): xD dx mx = ò x - x* xw 53 Таблица 9 х х* 1/(х-х*) R R 0,6 1 2 3 4 0,6 1 2 3 4 xW 0,013 0,013 0,013 0,013 0,013 29,412 29,412 29,412 29,412 29,412 0,2 0,134 0,090 0,080 0,075 0,07 15,152 9,091 8,333 8,000 7,692 0,3 0,172 0,155 0,132 0,121 0,115 7,813 6,897 5,952 5,587 5,405 0,4 0,285 0,252 0,208 0,186 0,178 8,696 6,757 5,208 4,673 4,505 xF 0,465 0,388 0,270 0,302 0,252 32,258 9,259 4,425 5,155 4,098 0,6 0,526 0,458 0,372 0,340 0,320 13,514 7,042 4,386 3,846 3,571 0,7 0,594 0,534 0,460 0,430 0,408 9,434 6,024 4,167 3,704 3,425 0,8 0,691 0,634 0,568 0,542 0,522 9,174 6,024 4,310 3,876 3,597 xD 0,908 0,908 0,908 0,908 0,908 13,699 13,699 13,699 13,699 13,699 54 Рис. 21. К определению минимального флегмового числа 55 1 x - x* xD dx ò x-x * xW Рис. 22. График зависимости 56 1 от х x - x* Результаты интегрирования сводим в табл. 10. Таблица 10 R 0,6 1 2 3 4 mx 13,311 9,085 8,131 6,527 6,290 mx(R+l) 21,298 18,169 24,392 26,108 31,448 Наносим на диаграмму mx(R+l)–R (рис. 23) полученные данные из таблицы 3 Находим точку минимума М, которой соответствует оптимальное рабочее флегмовое число Rопт = 0,9. Рис. 23. Определение оптимального флегмового числа 57 Определяем число питания по фолмуле (16): F = xD - xW xF - xW 0,981 - 0,047 = 2,08 0,496 - 0,047 Уравнения рабочих линий согласно формулам (17)-(18): а) для верхней (концентрационной) части колонны: x R × x+ D ; y = 0,474·x + 0,516. y= R +1 R +1 б) для нижней (отгонной) части колонны: R+ F 1- F y= × x+ × xW ; y = 1,568·x – 0,027. R +1 R +1 F= 4.4. Определение диаметра колонны Средние концентрации жидкости по формулам (19)-(20): x + xD ¢ = F а) верх колонны xср 2 0,496 +0,981 ¢ = xср = 0,738 2 x +x ¢¢ = F W б) низ колонны xср 2 0,496 +0,047 ¢¢ = xср = 0,272 2 Средние концентрации пара (по уравнениям рабочих линий): а) верх колонны: ¢ = 0, 474·0,738 + 0,516 = 0,866 yср б) низ колонны: ¢¢ = 1,568·0,272 – 0,027 = 0,399 yср 58 ¢ и tср ¢¢ по диаграмме Находим средние температуры пара tср «температура – состав, состав» (t – x, y): ¢ = 88 0С, tср ¢¢ = 107,5 0С tср Определяем по формуле (21): tср= tср¢ +tср¢¢ 2 среднюю 88 +107,5 = 97,75 ( 0С) 2 Средние мольные массы пара по формуле (22): M ср = yср × M А + (1- yср ) × M В температуру пара в колонне: tср = а) верх M ср¢ = 0,866 × 46 + (1 - 0,866 ) ×74 = 49,752 (кг/кмоль) б) низ M ср¢¢ = 0,399 × 46 + ( 1- 0,399 ) ×74 = 62,828 (кг/кмоль) Определим средние плотности пара – формула (23): М 293 × P r ср = ср × 22,4 ( 273 + tср ) × 98100 49,752 293 × 101330 × = 1,862 (кг/м3) 22,4 (273+ 88 ) × 98100 62,828 293 × 101330 ¢¢ = × = 2,231 (кг/м3) б) низ rср 22,4 (273+107,5) × 98100 Средняя плотность пара в колонне по формуле (24): r ¢ + rср¢¢ rп = ср 2 2,231+1,862 rп = = 2,046 (кг/м3) 2 Находим температуры флегмы и кубовой жидкости по диаграмме t – x, y, при xD и xW: tв = 78 0С; tн = 114 0С. ¢ = а) верх rср æ кг ö а) плотность жидкого НК r A при tв r A = 735,7 ç 3 ÷ èм ø 59 æ кг ö б) плотность жидкого ВК r В при tн r В = 724,6 ç 3 ÷ èм ø Средняя плотность жидкости в колонне по формуле (25): r + rB rж = A 2 735,7 +724,6 æ кг ö rж = = 730,15 ç 3 ÷ 2 èм ø Объемный поток пара в колонне найдём по формуле (26): 22,4 × 98100 × GD ( Ronm + 1)(273 + t ) Vn = , M D × 3600 × 293 × P æ м3 ö 22,4 × 98100 × 4807(0,9 +1)(273+ 97,75) = 1,496 ç ÷ 46,532 × 3600 × 293 × 101330 è с ø где GD – расход дистиллята, (кг/ч); MD – мольная масса дистиллята (кг/кмоль) ; Rопт – оптимальное флегмовое число; t – средняя температура пара в колонне, 0С; Р – давление в колонне, Па. Предельную скорость пара для ситчатой тарелки r определим по фолмуле (27): Wnp = 0,05 x ry Vn = 730,15 = 0,945 (м/с) 2,046 где ρx, ρy – плотности жидкости и пара соответственно, кг/м3. Диаметр ректификационной колонны определяем по 4Vn формуле (29) : Dk = : pWпр Wnp = 0,05 4 × 1,496 = 1,42 (м) 3,14 × 0,945 где Vп – объемный расход пара по колонне (м3/с). Dk = 60 По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения диаметров: от 1200 до 4000 мм - через 200 мм. Принимаем диаметр колонны 1600 мм. Рабочая скорость пара в свободном сечении колонны по формуле (30): 4 ×Vп 4 × 1,496 æ мö Wy = = = 0,744 ç ÷ 2 2 3,14 × 1,6 p ×D èсø Объёмный расход жидкости в верхней части колонны согласно формуле (31): G R 4807 × 0,9 L = D onm = = 1,616 × 10 -3 (м3/с). 3600 × rж 3600 ×730,15 Скорость жидкости в верхней части колонны: 4 × 1,616 × 10 -3 æ мö Wхв = = 8,04 × 10 -4 ç ÷ 2 3,14 × 1,6 èсø Объёмный расход жидкости в нижней части колонны по формуле (32): L+GF = 5,925 + 10000/(3600·730,15) = 5,45·10-3 (м3/с) Скорость жидкости в верхней части колонны: 4 × 5,45 × 10 -3 æ мö Wхн = = 2,71 × 10 -3 ç ÷ 2 3,14 × 1,6 èсø 4.5. Выбор типа тарелки По каталогу для колонны диаметром 1600 мм выбираем ситчатую однопоточную тарелку ТС-Р (ОСТ 26-805-73) со следующими конструктивными размерами: Диаметр отверстий в тарелке dэ = 5 мм Шаг между отверстиями t = 15 мм Свободное сечение тарелки Fc = 14,7% Высота переливного порога hпер = 60 мм 61 Ширина переливного порога Рабочее сечение тарелки b = 800 мм Sт = 1,834 м2. 4.6. Определение коэффициентов массопередачи Эмпирические зависимости в критериальной форме для определения βyf для ситчатой тарелки по формуле (34): 22,4 b yf hcm 0,5 Shy = 9,2Re0,7 y Sc y = Dy Shy = 9,2 × 63940,7 × 0, 469 0,5 = 2906 где Rey = Wy hcm r y my – критерий Рейнольдса для паровой фазы согласно (35); Rey = 0,744 × 0,03 × 2,046 = 6394 ; 7,142 × 10 -6 my – критерий Шмидта для паровой фазы по r y Dy формуле (36); 7,142 × 10 -6 Sc y = = 0,469 ; 2,046 ×7,445 × 10 -6 Wy – скорость пара в свободном сечении колонны, м/с; hcm = 0,03 м – высота статического слоя жидкости на тарелке (принимаем равной половине высоты переливного порога тарелки); m y = 7,142·10 -6 Па·с– коэффициент динамической вязкости пара при средней температуре; r y = 2,046 кг/м3 – средняя плотность пара; Sc y = Dy = 4,22 × 10 -2 × T 1,5 1 1 × + 1/ 3 1/ 3 2 P × (J A + JB ) MA MB 62 – коэффициент диффузии в паровой фазе по формуле (37): 4,22 × 10 -2 × (97,75+ 273)1,5 1 1 Dy = + × = 7,445 × 10 -6 (м2/с) 1/ 3 1/ 3 2 101330 × (62,64 +103 ) 46 74 МА, МВ – молекулярные массы этилового и бутилового спирта соответственно; Т – средняя температура пара в колонне, К; JA = 62,64 см3/моль, JB = 103 см3/моль – мольные объемы этанола и бутанола в жидком состоянии при температуре кипения соответственно. Shy × Dy 2906 × 7,445 × 10 -6 = = 0,032 b yf = 22,4 × hст 22,4 × 0,03 Коэффициент массоотдачи в жидкой фазе рассчитывается по уравнению (38): b xf hcm M x Shx = 460Rex0,25 Sc0,5 x = rx Dx - для верхней части колонны: Shxв = 460 × 36,387 0,25 × 239,5650,5 = 17490 , - для нижней части колонны: Shxн = 460 × 122,647 0,25 × 239,5650,5 = 23690 , Wh r Rex = x cm x – критерий Рейнольдса для жидкой фазы где mx согласно формуле (39); - для верхней части колонны: 8,04 × 10 -4 × 0,03 ×730,15 Rexв = = 36 , 387 ; 0,484 × 10 -3 - для нижней части колонны: 2,71 × 10 -3 × 0,03 ×730,15 Rexн = = 122,647 ; 0,484 × 10 -3 63 mx – критерий Шмидта для жидкой фазы r x Dx формула (40); 0,484 × 10 -3 = 239,565 ; Sc x = 730,15 × 2,767 × 10 -9 m x = 0,484·10-3 Па·с– коэффициент динамической вязкости жидкости; r ж = 730,15 кг/м3 – средняя плотность жидкости; Scx = Dx = Dx20 × [1 + b × (t - 20 )] – коэффициент диффузии в жидкой фазе при температуре жидкости согласно (41): Dx = 1,447 × 10 -9 × [1 + 0,012 × (96 - 20) ] = 2,767 × 10 -9 (м2/с); 10 -6 × Dx20 = 1 1 + M A MB – коэффициент диффузии A × B × m x20 (J A1/ 3 + JB1/ 3 )2 жидкости при 20 0С по формуле (42); 1 1 10 -6 × + 46 74 = 1,447 × 10 -9 (м2/с); Dx20 = 1/ 3 1/ 3 2 1 × 1 × 2,993 × (62,64 +103 ) А, В – коэффициенты, зависящие от свойств веществ; b = 0,2 × m x20 / r x20 – температурный коэффициент (43); b = 0,2 × 2,993 / 827,7 = 0,012 . Коэффициент массоотдачи для верхней части колонны: Sh × r × D 17490 × 858 × 2,767 × 10 -9 = 0,03 b хfв = х x х = hст × М х 46,532 × 0,03 Коэффициент массоотдачи для нижней части колонны: Sh × r × D 23690 × 858 × 2,767 × 10 -9 = 0,04 b хfн = х x х = hст × М х 46,532 × 0,03 64 Тангенс угла наклона касательной к линии равновесия y* - y находим по формуле (44): m = x - x* Так как величина m является переменной по высоте колонны, находим ее значения для различных концентраций, используя диаграмму Предварительно на диаграмму наносим кривую равновесия y* =f (x) и линии рабочих концентраций при оптимальном значении флегмового числа R. x При этом согласно (45): B = D R+1 В пределах от xw до xD выбираем ряд значений x. Для каждого значения x определяем по диаграмме (рис. 24) величины y*–y и x–x* как расстояния между равновесной и рабочей линией, а затем по этим значениям находим величину m. Подставляя найденные значения βxf, βyf и m для различных 1 1 m значений x по формуле (46): = + находим значения K yf b yf b xf Кyf. Результаты записываются в таблицу 11. 65 Рис. 24. Изображение на диаграмме х-у линии равновесия, (1), кинетической линии (2), рабочих линий (3, 4) и ступенчатой, определяющей число тарелок 66 Таблица 11 Kyf 0,007 x xW y–y* 0,115 x–x* 0,035 M 3,294 0,2 0,4 0,225 0,207 0,150 0,110 0,142 0,142 2,049 1,455 1,055 0,010 0,013 0,015 xF 0,064 0,096 0,670 0,019 0,6 0,8 0,078 0,070 0,035 0,130 0,160 0,180 0,597 0,439 0,193 0,022 0,024 0,028 xD 0,009 0,081 0,111 0,029 0,3 0,7 4.7. Определение числа тарелок Для построения кинетической кривой используем формулу (47): æ K yf fT ö y * - yk = ( y * - y ) exp ç ÷ , è G ø где fT = 1,834 м2 – рабочая площадь тарелки; G = GD ( R + 1) – 3600 × M D мольный расход пара в колонне. 4807 × (0,9 +1) G= = 0,055 (кмоль/с). 3600 × 46,532 Значения разности (у*–у) и Kyf для ряда значений х в пределах от хw до xD даны в таблице 11. На диаграмме (рис. 24) откладываем отрезки у*–yк от равновесной линии вниз, полученные точки соединяем плавной линией. Построенная кривая является кинетической кривой. Число реальных тарелок, которое обеспечивает заданную 67 четкость разделения, находим путем построения ступенчатой линии между рабочей и кинетической линиями. Построение ступенчатой линии проводим от концентрации xF до xD и от xF до хW. Число ступеней в пределах концентраций xF–xD равно числу реальных тарелок укрепляющей секции колонны, число ступеней в пределах концентраций xF–хW равно числу реальных тарелок исчерпывающей секции колонны. В результате построения получаем: – число реальных тарелок в укрепляющей секции колонны: nв = 10; – число реальных тарелок в исчерпывающей секции Колонны: nн = 13, – общее число тарелок в колонне п = 23. 4.8. Определение высоты ректификационной колонны Для колонны диаметром 1600 мм (согласно таблице 7) принимаем расстояние между тарелками Н = 400 мм. Межтарельчатое расстояние в местах установки люков примем Hл = 0,6 м. Полезную высоту колонны определим по формуле (49): Нп = (n-nл -1)·Н+(nл-1)·Нл, Нп = (23-4--1)·0,4 + (4-1)·0,6 = 9 (м) где nл – число люков в колонне. Общую высоту ректификационной колонны определим по формуле (48): Н = Нп + zв + zн, где zв, zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Примем эти расстояния 1,6 м и 2 м соответственно. Н = 9+1,6+2 =12,6 м. 68 4.9. Определение гидравлического сопротивления колонны Гидравлическое сопротивление тарелки определим по уравнению (51): DРT = DРcyx + DРs + DРcm , где DРcyx – сопротивление сухой тарелки, Па; DРs – сопротивление, вызванное силами поверхностного натяжения, Па; DРcm – статическое сопротивление слоя жидкости на тарелке, Па. Гидравлическое сопротивление сухой ситчатой тарелки w02 определяем по уравнению (52): DPcyx = x ry , 2 × Fc 2 DPcyx = 1, 82 × где w0 = Wy × 0, 82 2 × 2, 046 =57,94 Па 2 × 0, 147 2 p D2 – скорость пара в рабочем сечении тарелки; 4Sт 3, 14 × 1,6 2 = 0, 82 м/с; x =1,82 – коэффициент 4 × 1, 834 сопротивления тарелок. Гидравлическое сопротивление, вызываемое силами поверхностного натяжения, находим по уравнению (53): 4 ×s DPs = , dэ w0 = 0,744 × 4 × 15, 39 × 10 -3 = 12, 31 Па DPs = 0, 005 где σ = 15,39·10-3 Дж/м2– поверхностное натяжение, Н/м; dэ – диаметр отверстия для ситчатой тарелки. Величину превышения уровня жидкости над сливной 69 æLö перегородкой найдем по уравнению (57) Dh = 0, 00284K ç ÷ èbø для верхней части колонны: æ 1, 616 × 10 -3 × 3600 ö Dhв = 0, 00284 × 1 × ç ÷ 0, 8 è ø для нижней части колонны: 23 : 23 = 0, 011 (м) 23 æ 5, 45 × 10 -3 × 3600 ö Dhн = 0, 00284 × 1 × ç ÷ = 0, 024 (м) 0, 8 è ø 3 где L – расход жидкости, м /ч; b – ширина сливной перегородки, м; К – безразмерный коэффициент, учитывающий увеличение скорости и сужение потока жидкости, К = 1. Для ситчатой тарелки статическое давление слоя жидкости 3 определим из уравнения (58): DPcm = 1, 3( K ¢hnep + Dh K ¢ ) r х g , для верхней части колонны: DPcm = 1, 3(0, 5 × 0, 06 + 0, 011 × 3 0, 5 ) ×730, 15 × 9 , 81 = 360, 645 (Па) для нижней части колонны: DPcm = 1, 3 × (0, 5 × 0, 06 + 0, 024 × 3 0 , 5 ) ×730 , 15 × 9 , 81 = 456 ,723 (Па) где K' – относительная плотность парожидкостного слоя на тарелке (принимают 0,4-0,6); ∆h – величина превышения уровня жидкости на тарелке, м, находят по уравнению (37); hпер – высота переливного порога, м; ρx – плотность жидкости на тарелке, кг/м3. Гидравлическое сопротивление всех тарелок согласно (59): DPk = D PT n , DPk = (57 , 94 + 12, 31) × 23 + 360, 645 × 10 + 456 ,723 × 13 = 11160 (Па) DP Проверим выполнение условия (50): H min ³ 2 T , g rx для верхней части колонны: 70 D PT (57 , 94 + 12, 31 + 360, 645) = 2× = 0, 12 < 0, 4, g rx 9, 81 ×730, 15 для нижней части колонны: DP (57 , 94 + 12, 31 + 360, 645) 2× T = 2× = 0, 147 < 0, 4, g rx 9, 81 ×730, 15 Условие выполняется. 2× 4.10. Тепловой расчет ректификационной установки Расход теплоты, отдаваемой охлаждающей воде дефлегматоре – конденсаторе, находим по уравнению (60): QL = GD (1 + R )rD 4807 QL = × (0,9 +1) × 849, 67 × 10 3 = 2156000 (Вт), 3600 где rD = xD rА + (1 - xD )rВ , в rD = 0, 97 × 858 × 10 3 + (1 - 0, 97 ) × 580, 3 × 10 3 = 849 , 67 × 10 3 (Дж/кг) где rА и rВ –удельные теплоты конденсации этанола и бутанола, Дж/кг. Расход теплоты, получаемой в кубе – испарителе от греющего пара, находим по уравнению (61): QK = QL + GD cD t D + GW cW tW + GF cF t F + Qnom 4807 5193 QK = 1, 05 × (215600 + × 3376 , 7 ×78 + × 3287 , 5 × 114 3600 3600 10000 + × 3287 × 105) = 4207000(Вт) 3600 где cW, cF и cD – удельные массовые теплоемкости кубового остатка, питания и дистиллята, Дж/(кг·К). Расход греющего пара в кубе испарителе, имеющего давление 4 кгс/см2 и влажность 5 % находим по формуле (65): 71 Gg .n. = QK rg .n. x 4207000 = 2, 046 (кг/с). 2141 × 10 3 × 0, 95 где rg.п. – удельная теплота конденсации водяного пара, Дж/кг. Расход охлаждающей воды в дефлегматоре по формуле (66): QL VB = , сВ (t K - t H ) r В 2156000 VB = = 0, 034 м3/с 4190 × (40 - 25) × 1000 где cB – удельная массовая теплоемкость воды, Дж/(кг·К); ρB – плотность воды, кг/м3. Gg .n. = 72 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. В.Г.Айнштейн. Общий курс процессов и аппаратов химической технологии / В.Г.Айнштейн и др. М.: Логос, 2002. -1784с. 2. И.А.Александров. Ректификационные и абсорбционные аппараты / И.А.Александров, М.: Химия, 1987. -280с. 3. А.Х.Воробвев. Диффузионные задачи в химической кинетике. Учебное пособие / А.Х.Воробьев, М.: Изд-во Москюун-та, 2003. -98с. 4. Н.И.Гельперин Основные процессы и аппараты химической технологии / Н.И. Гельперин. М.: Химия, 1981. -812с. 5. Ю.Н.Дытнерский. Процессы и аппараты химической технологии / Ю.Н.Дытнерский, М.: Химия, 1995. 500с. 6. А.А.Захарова. Процессы и аппараты химической технологии / А.А.Захарова, М.: Академия, 2006. -528с. 7. А.Г.Касаткин. Основные процессы и аппараты химической технологии / А.Г.Касаткин, М.: Химия, 1973. -750с. 8. В.Б.Коган. Равновесие между жидкостью и паром / В.Б.Коган, В.М.Фридман, В.В.Кафаров, М.: Наука, 1966. 1428с. 9. А.М.Кутепов. Процессы и аппараты химической технологии / А.М.Кутепов, М.: Логос, 2002. 600с. 10. П.Г.Романков. Примеры и задачи по курсу процессов и аппаратов химической технологии К.Ф.Павлов, П.Г.Романков, А.А.Носков, М.: Альянс, 2005. -576с. 11. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. М.: Химия, 1987. 540с. 12. В.В.Майоров. Промышленные ректификационные установки. Сборник задач / В.В.Майоров, ВГТУ. Воронеж, 2001. - 63 с. 73 13. В.В. Портнов. Ректификационные установки.: Учеб. Пособие / А.В.Жучков, В.В. Портнов, А.В. Звягинцева. Воронеж: Изд-во ВГТУ, 2001. -41с. 14. А.И.Скобло. Пpоцессы и аппаpаты нефтегазопереработки и нефтехимии / А.И.Скобло и др., М.: Недра, 2000. -677с. 15. М.Г.Гарипов. Массообменные процессы. Методическое руководство / М.Г.Гарипов, Т.Г.Хабирова, Нижнекамск: КГТУ, 1999. -44с. 16. В.В.Дильман. Методы модельных уравнений и аналогий в химической технологии / В.В.Дильман, М.: Химия, 1988. 304с. 17. Ю.Н.Дытнерский. Основные процессы и аппараты химической технологии: Пособие по проектированию / Ю.Н.Дытнерский, М.: Альянс, 2007. -496с. 18. И.Л.Иоффе. Проектирование процессов и аппаратов химической технологии / И.Л.Иоффе, Л.: Химия, 1991. 352с. 19. Дж.Перри. Справочник инженера химика / Дж.Перри, Л.: Химия, 1969. -1144с. 20. Т.В.Прокофьева. Технологический pасчет колонны для разделения сжиженных газов / Т.В.Прокофьева, М.: РГУ нефти и газа, 2006, -49с. 21. В.М.Рамм. Абсорбция газов / В.М.Рамм, М.: Химия, 1987. 280с. 22. Р.Рид. Свойства газов и жидкостей / Р.Рид, Дж.Праусцин, Т.Шервуд, Л.: Химия, 1982. -592с. 23. Н.И.Савельев, Лабораторно-практические работы по курсу «Процессы и аппараты химической технологии» / Н.И.Савельев, М.Г.Гарипов, А.А.Сагдеев, Казань: КГТУ, 1993. -32с. 24. В.А.Саранин. Равновесие жидкостей и его устойчивость / В.А.Саранин, М.: Институт компьютерных исследований, 2002. -144с. 74 25. В.Н.Стабников. Расчет и конструирование контактных устройств ректификационных и абсорбционных аппаратов / В.Н.Стабников, Киев: Технiка, 1970. -207с. 26. А.Б.Тютюнников. Основы расчета и конструирования массообменных колонн / А.Б.Тютюнников, Л.Л.Товажнянский, А.П.Готлинская, Киев: Выща шк, 1989. 27. С.Уэйлес. Фазовое равновесие в химической технологии / С.Уэйлес, М. Мир, 1989. -304с. 28. Л.П.Холпанов. Гидродинамика и темпомассообмен с поверхностью раздела / Л.П.Холпанов, В.Я.Шкадов, М.: Наука, 1990. -271с. 75