Основы конструирования рабочей поверхности алмазно-абразивных инструментов на базе 3D статического обьектно-ориентированного моделирования

реклама

НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

“ХАРЬКОВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ”

На правах рукописи

Гаращенко Ярослав Николаевич

УДК 621.91

ОСНОВЫ КОНСТРУИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ

АЛМАЗНО-АБРАЗИВНЫХ ИНСТРУМЕНТОВ НА БАЗЕ

3D СТАТИСТИЧЕСКОГО ОБЪЕКТНО-ОРИЕНТИРОВАННОГО

МОДЕЛИРОВАНИЯ

Специальность 05.03.01 - Процессы механической обработки,

станки и инструменты

Диссертация на соискание ученой степени

кандидата технических наук

Научный руководитель Доброскок Владимир Ленинмирович,

доктор технических наук, профессор

Харьков – 2004

СОДЕРЖАНИЕ

ВВЕДЕНИЕ............................................................................................................. 7

РАЗДЕЛ 1. МЕТОДОЛОГИЧЕСКИЕ ПОДХОДЫ К ИЗУЧЕНИЮ И

СОВЕРШЕНСТВОВАНИЮ РАБОЧИХ ПРОЦЕССОВ АЛМАЗНОГО

ШЛИФОВАНИЯ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ............... 14

1.1. Анализ подходов к совершенствованию рабочих процессов алмазного

шлифования труднообрабатываемых материалов................................ 14

1.2. Методы регулирования статистических характеристик параметров

рабочей поверхности алмазно-абразивных кругов............................... 18

1.2.1. Параметры рабочей поверхности алмазно-абразивных кругов.... 19

1.2.2. Анализ возможностей регулирования параметров рабочей

поверхности кругов при конструировании и изготовлении ......... 21

1.2.3. Анализ возможностей регулирования параметров рабочей

поверхности кругов в процессе шлифования ................................. 24

1.3. Объектно-ориентированная методология статистического 3D

моделирования и возможности комплексного исследования алмазноабразивных кругов ................................................................................... 30

1.4. Цель и задачи исследования.................................................................... 36

РАЗДЕЛ 2. ОБЩАЯ ХАРАКТЕРИСТИКА ИСПОЛЬЗОВАННЫХ

МЕТОДОВ И МЕТОДИК ИССЛЕДОВАНИЙ АЛМАЗНОАБРАЗИВНЫХ КРУГОВ И ПРОЦЕССА ШЛИФОВАНИЯ .................. 38

2.1. Общие условия исследования, применяемые инструменты,

оборудование и приборы......................................................................... 38

2.2. Определение выходных показателей процесса шлифования .............. 42

2.2.1. Производительность процесса обработки ...................................... 42

2.2.2. Силы резания и энергоемкость процесса шлифования ................. 43

2.2.3. Температура в зоне шлифования ..................................................... 43

2.2.4. Удельный расход алмазов круга ...................................................... 44

2.2.5. Качество обработанной поверхности.............................................. 45

2.3. Статистическая оценка выходных показателей процесса

шлифования .............................................................................................. 45

2.4. Методика лазерного топографирования рабочей поверхности

алмазно-абразивных кругов при экспериментальном изучении

статистических характеристик................................................................ 46

2.5. Методика моделирования реального процесса формообразования

рабочей поверхности шлифовальных кругов в процессе

шлифования .............................................................................................. 47

2.6. Общая характеристика методологии исследований на основе

3D статистического объектно-ориентированного моделирования..... 52

2.6.1. Структура системы статистического 3D моделирования алмазноабразивных кругов............................................................................. 52

2.6.2. Статистическая схема формирования закона распределения

вершин зерен на рабочей поверхности круга ................................. 57

2.6.3. Корреляционный и регрессионный анализ исследуемых

признаков при 3D моделировании ................................................... 60

2.6.4. Разработка подсистемы формирования смешанных навесок ....... 67

2.6.5. Статистический анализ применимости законов распределения их

композиций или смесей при решении прикладных задач

предметной области алмазно-абразивной обработки .................... 70

2.6.6. Разработка подсистемы моделирования износа зерен по

обобщающему закону, учитывающему их расположение по

глубине рабочей поверхности .......................................................... 76

2.6.7. Визуализация результатов моделирования и интеллектуализация

форм их представления ..................................................................... 83

РАЗДЕЛ 3. ОБОСНОВАНИЕ И ПРИМЕНЕНИЕ АНАЛИТИКОСТАТИСТИЧЕСКИХ МЕТОДОВ ПОВЫШЕНИЯ УРОВНЯ

РЕАЛИСТИЧНОСТИ 3D МОДЕЛИРОВАНИЯ АЛМАЗНОАБРАЗИВНЫХ КРУГОВ ............................................................................... 88

3.1. Обоснование необходимости модификации известных статистических

законов распределения применительно к поставленным задачам

статистического моделирования шлифовальных кругов..................... 88

3.2. Определение вида и степени взаимосвязи статистических

характеристик распределения размеров зерен в навеске алмазного

порошка с его зерновым составом.......................................................... 91

3.3. Комплексный анализ алмазно-абразивных шлиф-, микро- и

субмикропорошков по ГОСТ 9206-80 и ДСТУ 3292-95 на основе

модифицированных параметров распределения размеров зерен...... 100

3.4. Анализ применимости модельной формы зерен и статистических

законов распределения их размеров по коэффициенту заполнения

модельного объема................................................................................. 110

Выводы ........................................................................................................... 116

РАЗДЕЛ 4. СИСТЕМНЫЙ АНАЛИЗ СТАТИСТИЧЕСКИХ

ХАРАКТЕРИСТИК ПАРАМЕТРОВ РАБОЧЕЙ ПОВЕРХНОСТИ

ШЛИФОВАЛЬНОГО КРУГА И МЕТОДОВ ИХ

РЕГУЛИРОВАНИЯ....................................................................................... 118

4.1. Основные параметры рабочей поверхности и условия, влияющие на

их формирование в процессе изготовления и эксплуатации кругов 118

4.1.1. Взаимосвязь между коэффициентом относительной критической

заделки зерен в связке и параметрами рабочей поверхности

кругов ................................................................................................ 119

4.1.2. Влияние допущений при выборе модели зерна на статистические

характеристики параметров рабочей поверхности ...................... 124

4.1.3. Моделирование износа вершин зерен на рабочей поверхности

круга .................................................................................................. 127

4.2. Репрезентативность параметров абразивного слоя и рабочей

поверхности при 3D моделировании ................................................... 133

4.3. Верификация методологии 3D моделирования рабочей поверхности

алмазно-абразивного инструмента....................................................... 136

4.4. Комплексный подход к регулированию статистических характеристик

распределения вершин зерен на этапах изготовления и эксплуатации

кругов....................................................................................................... 141

4.4.1. Задание требований на зерновой состав навески......................... 142

4.4.2. Формирование абразивного слоя на основе смешанной навески

зерен .................................................................................................. 144

4.4.3. Возможности и эффективность направленной ориентации зерен в

абразивном слое ............................................................................... 153

4.4.4. Исследование размерного формообразования макрогеометрии

поперечного и продольного профиля связки круга,

осуществляемое в процессе шлифования ..................................... 157

4.4.5. Комплексное регулирование статистических характеристик

рабочей поверхности кругов на этапах их изготовления и

эксплуатации .................................................................................... 167

Выводы ........................................................................................................... 173

РАЗДЕЛ 5. ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ ПРИНЦИПОВ

НАПРАВЛЕННОГО РЕГУЛИРОВАНИЯ СТАТИСТИЧЕСКИХ

ХАРАКТЕРИСТИК ШЛИФОВАЛЬНЫХ КРУГОВ .............................. 176

5.1. Шлифование метчиков с регулированием статистических

характеристик кругов путем размерного формообразования рабочей

поверхности в процессе работы............................................................ 176

5.1.1. Обеспечение точности обработки путем устранения

неравномерности износа круга....................................................... 177

5.1.2. Регулирование статистических характеристик режущего рельефа

посредством формообразования продольного профиля круга в

процессе работы............................................................................... 185

5.1.3. Оптимизация статистических характеристик, обеспечивающих

повышение эффективности процесса шлифования ..................... 189

5.1.4. Дополнительные возможности регулирования параметров

рабочей поверхности при электрохимическом формообразовании

продольного профиля круга ........................................................... 196

5.2. Практическое применение разработанных процессов алмазного

шлифования при обработке многогранных режущих пластин по

периферии ............................................................................................... 198

5.2.1 Квазиупругая схема шлифования режущих пластин ................... 199

5.2.2. Шлифование режущих пластин с регулированием статистических

характеристик рабочей поверхности круга................................... 202

5.2.3. Шлифование с использованием специальных алмазных кругов на

основе смешанных навесок зерен .................................................. 203

5.3. Технико-экономические показатели внедрения разработанных

рабочих процессов ........................................................................... 205

Выводы ....................................................................................................... 206

ОБЩИЕ ВЫВОДЫ ПО РАБОТЕ .................................................................. 208

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ................................... 211

ПРИЛОЖЕНИЯ ................................................................................................ 226

ВВЕДЕНИЕ

В последние десятилетия машиностроение в индустриально развитых

странах

добилось

существенного

прогресса.

Гибкое

рыночно

ориентированное производство потребовало разработки новых, наукоемких

технологий. Основные направления развития обработки резанием связаны с

ее интенсификацией за счет новейших и синтеза существующих методов

обработки. Основная тенденция смещения технологических показателей в

размерной обработке в направлении более высоких степени точности и

качества изменяет соотношение отдельных видов обработки в сторону

прецизионных рабочих процессов высоких технологий. Высокими принято

считать технологии, обладающие совокупностью следующих основных

признаков: наукоемкость; системность; физическое и математическое

моделирование

с

целью

структурно-параметрической

оптимизации;

высокоэффективный рабочий процесс размерной обработки; компьютерная

технологическая среда и автоматизация всех этапов разработки и реализации;

устойчивость и надежность; экологическая чистота [92].

В современном машиностроении широко используются алмазноабразивные инструменты. Алмазно-абразивные инструменты используются

на промежуточных и окончательных операциях изготовления прецизионного

инструмента и деталей из труднообрабатываемых материалов.

Теория и практика производства прецизионного инструмента показала

наличие взаимосвязи параметров рабочей поверхности алмазно-абразивных

кругов с уровнем и стабильностью выходных показателей процесса

шлифования. Сложность изучения рабочей поверхности кругов обусловлена

ее статистической природой. Геометрические параметры режущих элементов

абразивных инструментов регламентируются косвенным образом – через

зерновой состав исходной навески зерен. Это затрудняет исследование

взаимосвязи параметров рабочей поверхности инструмента и его режущих

свойств, требует применения методов математической статистики при

моделировании и описании результатов экспериментальных исследований. К

настоящему времени выработаны только общие принципы системного

подхода к регулированию параметров рабочей поверхности шлифовальных

кругов,

определяющих

эффективность

обработки

отдельных

классов

материалов, например инструментальных материалов [25, 132].

Современные тенденции перехода от 2D к 3D моделированию,

развитие

методов

статистического

моделирования,

аппаратных

возможностей вычислительной техники и программного обеспечения

создают предпосылки для возникновения новых методологий изучения

процессов алмазно-абразивной обработки металлов. Такие методологии

открывают

новые

возможности

в

изыскании

способов

повышения

стабильности, исследования особенностей, установления закономерностей,

оптимизации процесса, что является важными задачами, решение которых

позволит

повысить

эффективность

алмазно-абразивных

процессов

обработки.

Настоящая работа посвящена созданию основ конструирования

рабочей поверхности алмазно-абразивных кругов и изучению методов

регулирования статистических характеристик рабочей поверхности на базе

современной

объектно-статистической

методологии

3D моделирования

алмазно-абразивных инструментов.

Актуальность

сверхтвердых

темы.

материалов

Эффективность

достигается

применения

только

при

кругов

из

соответствии

характеристик их рабочей поверхности заданным режимам обработки.

Одним

из

наиболее

перспективных

направлений

повышения

производительности и экономичности процесса шлифования является

направленное регулирование характеристик рабочей поверхности алмазноабразивных кругов. На современном этапе развития теории и практики

шлифования

разработан

ряд

методов

и

способов

регулирования

характеристик их рабочей поверхности. Отсутствие обобщенной оценки и

единого

модельного

представления

о

формировании

статистических

характеристик рабочей поверхности кругов создает проблему рационального

использования

методов

технологических

регулирования

возможностей

и

ограничивает

процесса

шлифования.

развитие

Главными

причинами, определяющими сложность конструирования шлифовальных

кругов, являются статистическая природа формирования характеристик их

рабочей поверхности и недостаточная точность экспериментальных методов

исследования. Для решения данной проблемы необходимо создание основ

конструирования рабочей поверхности шлифовальных кругов с учетом

статистической природы формирования их характеристик. Это становится

возможным

при

использовании

современной

объектно-статистической

методологии и концепции 3D моделирования.

Связь работы с научными программами, планами, темами.

Выполнение диссертационной работы связано с госбюджетной научной

тематикой

кафедры

"Резание

материалов

и

режущие

инструменты"

Национального технического университета "Харьковский политехнический

институт" по следующим темам: "Розробка концепції способів формування

високоточних

поверхонь

виробів

машинобудівного

та

медичного

призначення з заданими функціональними властивостями на основі

комплексного

застосування

нових

видів

покриттів

та

управління

трансформацією стану ріжучих поверхонь алмазно-абразивних інструментів"

(ГР № 0100U001084, 1999 – 2001 г.); «Розробка системи високої технології

обробки композиційних матеріалів, що включає об‘єктно-орієнтоване

статистичне моделювання алмазно-абразивних інструментів, керування

формуванням обробленої поверхні з врахуванням властивостей анізотропії,

нанесення

ефективних

функціональних

покриттів,

у

тому

числі

біоінженерних, і створення експертної системи якості» (ГР № 0102U000977,

2002 – 2004 г.), в которых соискатель был исполнителем отдельных разделов.

Объект исследования – алмазно-абразивный инструмент и процесс

шлифования.

Предмет исследования – конструирование рабочей поверхности

алмазно-абразивных инструментов на базе 3D статистического объектноориентированного моделирования.

Методы

исследования.

Теоретические,

модельные

и

экспериментальные исследования выполнены на основе фундаментальных

положений

теории

резания

материалов,

проектирования

режущих

инструментов, теории вероятностей и математической статистики. Основы

конструирования рабочей поверхности инструментов разработаны на основе

современной

методологии

статистического

объектно-ориентированного

3D моделирования алмазно-абразивных инструментов.

Научная новизна полученных результатов:

1. Впервые в рамках единой методологии статистического объектноориентированного 3D моделирования изучены особенности трансформации и

методы регулирования распределения вершин зерен на рабочей поверхности

алмазно-абразивных кругов. На этапе изготовления инструмента – задание

требований на зерновой состав навески и/или использование смеси навесок

зерен. На этапе эксплуатации – направленное изменение геометрических

параметров поверхности связки в ходе рабочего процесса.

2. Созданы основы конструирования алмазосодержащего слоя и

рабочей

поверхности

алмазно-абразивных

кругов

на

базе

системы

функциональных зависимостей, связывающих между собой их основные

статистические свойства: статистические характеристики распределения

размеров зерен Ù требования к зерновому составу исходной навески;

параметры композиционного закона распределения вершин зерен Ù

параметры распределения размеров зерен и коэффициент относительной

критической заделки зерен в связке; статистические характеристики

распределения вершин зерен Ù параметры композиционного закона

распределения.

3. Предложена обобщающая схема износа зерен, основанная на

корреляции величины износа зерна с глубиной залегания его вершины от

уровня наиболее выступающих зерен. Изучено влияние параметров износа

зерен на статистические характеристики распределения вершин зерен на

рабочей поверхности алмазно-абразивных кругов. Получены уравнения

регрессии для статистических характеристик распределения вершин зерен с

учетом процессов их выпадения и износа.

4. На базе единого системного подхода определены параметры законов

распределения размеров зерен для всех зернистостей шлифпорошков, микрои субмикропорошков с обеспечением зернового состава по ДСТУ 3292-95.

5. Предложены

и

исследованы

новые

рабочей

токопроводных

связках.

поверхности

алмазно-абразивных

кругов

Разработаны

рабочие

обеспечивающие

процессы,

на

конструкции

эффективность

их

использования путем регулирования рабочей поверхности на этапах

изготовления и в процессе работы.

Практическое значение полученных результатов. Исходя из

результатов модельных и экспериментальных исследований, предложена

конструкция

рабочей

(пат. Украины 37898).

поверхности

Для

алмазно-абразивных

регулирования

в

процессе

кругов

шлифования

статистических характеристик распределения вершин зерен разработаны

способы

электрохимического

формообразования

рабочей

поверхности

кругов на токопроводных связках (пат. Украины 37932, 37898) и устройства

для их реализации (пат. Украины 37908, 37973). Разработанные технические

решения реализованы при шлифовании многогранных сменных пластин

(МНТК "Практика",

г. Харьков)

и

метчиков

(ЗАО "Харьковский

инструментальный завод"). Экономический эффект от внедрений результатов

работы составляет более 30 тыс. грн. Результаты исследований используются

в учебном процессе кафедры "Різання матеріалів та різальні інструменти"

НТУ "ХПИ" в дисциплине "Об’єктно-орієнтоване моделювання робочих

процесів".

Личный вклад соискателя. Все научные положения представленные

на

защиту

разработаны

самостоятельно.

Разработка

алгоритмов,

программного обеспечения, модельные и экспериментальные исследования

выполнены самостоятельно. Постановка задач, теоретические исследования и

анализ результатов выполнены совместно с научным руководителем. Работы

по подготовке патентов Украины выполнены с участием соавторов. В работе

приведены ссылки на авторов и источники при использовании известных

зависимостей,

экспериментальных

данных,

научных

положений,

компьютерных систем моделирования и программного обеспечения.

Апробация результатов диссертации. Основные научные положения

и диссертационная работа докладывались на научных семинарах кафедры

"Резание материалов и режущие инструменты" Национального технического

университета "Харьковский политехнический институт" (1999 – 2003), а

также на международных научно-технических конференциях и семинарах:

"Developing tendencies of production engineering" (Мишкольц, 2002); 2nd

International Conference of "Research and Education" (Мишкольц, 2004);

Высокие технологии в машиностроении (Харьков – Алушта, 2001, 2002);

"Наука і соціальні проблеми суспільства: людина, техніка, технологія,

довкілля" (Харьков: НТУ "ХПИ", 2001); "Інформаційні технології: наука,

техніка, технологія, освіта, здоров’я" (Харьков: НТУ "ХПИ", 2002, 2003).

Диссертационная работа докладывалась в полном объеме на всеукраинской

молодежной научно-технической конференции "Машинобудування України

очима молодих: прогресивні ідеї – наука – виробництво" (Запорожье, 2003) и

международной

научно-практической

конференции

"Інформаційні

технології: наука, техніка, технологія, освіта, здоров’я" (Харьков, 2004).

Публикации. По результатам работы опубликовано 18 научных работ,

из них 9 статей в специализированных изданиях Украины и 5 патентов на

изобретения.

Структура и объем работы. Диссертационная работа состоит из

введения, 5 разделов основной части, заключения, списка использованных

источников

и

приложений.

Полный

объем

диссертации

составляет

259 страниц, из них 3 рисунка по тексту, 58 рисунков на 47 страницах,

1 таблица по тексту, 17 таблиц на 10 страницах, 5 приложений на

38 страницах,

15 страницах.

157

использованных

литературных

источников

на

РАЗДЕЛ 1

МЕТОДОЛОГИЧЕСКИЕ ПОДХОДЫ К ИЗУЧЕНИЮ И

СОВЕРШЕНСТВОВАНИЮ РАБОЧИХ ПРОЦЕССОВ АЛМАЗНОГО

ШЛИФОВАНИЯ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ

В настоящем разделе рассмотрены направления совершенствования

эффективности процесса шлифования, произведена классификация и оценка

методов

направленного

формообразования

рабочей

поверхности

шлифовальных кругов для регулирования ее статистических характеристик.

Проведен

анализ

результатов

экспериментального

и

модельного

исследований алмазно-абразивных кругов. Сформулированы цель и задачи

исследования.

1.1. Анализ подходов к совершенствованию рабочих процессов

алмазного шлифования труднообрабатываемых материалов

Многочисленные исследования процесса шлифования [15, 25, 132] и др.

показали,

что

алмазно-абразивная

обработка

имеет

большой

резерв

повышения производительности и экономичности. Одним из перспективных

путей, позволяющих повысить эффективность процесса шлифования,

является регулирование параметров, характеризующих состояние рабочей

поверхности круга [25].

Совершенствование алмазно-абразивного круга связано с улучшением

его

составляющих

и

функциональных

элементов:

зерна,

связки

и

конструктивного исполнения рабочей поверхности [37].

Уникальные свойства и геометрические параметры алмаза делают его

наиболее подходящим абразивным материалом для эффективного резания

при шлифовании [37, 71, 88, 101, 149]. Работоспособность алмазных зерен

повышается путем нанесения специальных покрытий [37], агрегатированием

[37, 67] и овализацией [71] зерен.

Свойства связки алмазно-абразивных кругов во многом определяют их

эксплуатационные

свойства

[3].

Требования

к

свойствам

связок

противоречивы. С одной стороны, для обеспечения стабильного процесса

шлифования они должны иметь высокую износостойкость и прочность

удержания алмазных зерен при финишных процессах обработки. С другой,

обеспечивать высокий уровень режущей способности кругов на черновых

операциях, работая в режиме самозатачивания. Во всех случаях для

достижения

высокого

антифрикционными

качества

обработки

свойствами,

они

высокой

должны

обладать

теплопроводностью,

демпфирующей и полирующей способностями. Органические [71] и

керамические [39] связки обеспечивают возможность эксплуатации алмазных

кругов в режиме самозатачивания при высоком и стабильном уровне их

режущей способности. Однако, износостойкость и прочность удержания

алмазных зерен у них низкая. Высокой прочностью и износостойкостью

обладают круги на металлических связках [13, 71, 88]. Но они склонны к

потере режущей способности в результате засаливания и сглаживания

режущего рельефа [101]. Данное отрицательное обстоятельство устраняется

использованием методов формообразования рабочей поверхности в процессе

шлифования [25, 72, 81].

Перспективными

обладающие

являются

повышенной

адгезионно-активные

прочностью

удержания

связки

алмазных

[14],

зерен.

Повышение эффективности процесса также достигается использованием в

качестве наполнителя в связке круга специальных твердых смазок для

снижения коэффициента трения [43, 67].

Для повышения производительности и уменьшения удельного расхода

алмазов перспективным является изготовление кругов с ориентированными

зернами

[1,

5,

34].

Такой

метод

изготовления

дает

возможность

дифференцировать круги в зависимости от требуемого уровня выходных

показателей процесса обработки [37].

Применение

шлифовальных

кругов

с

прерывистой

рабочей

поверхностью

[137]

позволяет

значительно

снизить

температуру

шлифования, удельный расход алмазов, а также повысить уровень

виброустойчивости круга и производительности процесса обработки [25, 27,

36, 140, 154].

Значительным

шлифования

резервом

является

повышения

улучшение

эффективности

эксплуатационных

процесса

характеристик

оборудования, таких как жесткость и демпфирующая способность [53].

Выбор схемы и метода шлифования [62, 146, 150] также определяет его

эффективность. Известны следующие схемы - высокоскоростное [133],

силовое [156], низкотемпературное прецизионное [58], глубинное [36],

профильное шлифование [30, 36] и др. Однако не всегда выбор схемы

позволяет обеспечить высокую эффективность процесса. Это связано с

изменением состояния рельефа рабочей поверхности круга и условий

обработки.

Использование

систем

автоматического

регулирования

процесса

шлифования [66, 84] позволяет учитывать изменяющиеся условия обработки,

что повышает уровень и стабильность качества обработанных изделий.

Однако, такие системы не исключают периодическое формообразование

рабочей поверхности круга с целью восстановления его формы и режущей

способности. В таких системах чаще всего в качестве регулируемой

величины принимается сила [84] или мощность [66] резания, уровень

вибраций элементов станка [42].

Дополнительная энергия (электрических разрядов, ультразвука или

колебаний), введенная в зону резания [88, 91], в ряде случаев повышает

эффективность процесса шлифования за счет положительного влияния не

только

на

интенсивность

съема

обрабатываемого

материала,

но

и

поддержания заданного уровня развитости рабочей поверхности круга.

Повысить

работоспособность

алмазных

кругов

на

прочных

металлических связках и расширить технологические возможности и области

их

эффективного

формообразования

применения

рабочей

позволяют

поверхности

различные

кругов,

методы

осуществляемые

непрерывно в процессе шлифования, но автономно вне зоны резания [25, 72,

81,

103,

134,

154,

формообразования

157].

Эффективность

обеспечивается

использования

возможностью

методов

регулировать

и

стабилизировать на заданном уровне режущую способность рабочей

поверхности круга в соответствии с условиями шлифования.

Важнейшей

характеристикой

процесса

шлифования

является

стабильность, т. е. постоянство выходных показателей обработки изделий в

период всего времени работы, что в первую очередь зависит от сохранения

кругом требуемого уровня режущего рельефа, а также поперечного и

продольного профиля рабочей поверхности круга [15, 26]. Недопустимое для

финишных операций изменение поперечного профиля происходит из-за

неравномерного износа

круга. Такая неравномерность износа

круга

обусловлена формой его поперечного профиля и особенностями схемы

шлифования [26]. Наибольшие изменения претерпевает поперечный профиль

при врезном шлифовании [30, 36]. Самопроизвольное возникновение волн на

рабочей поверхности круга приводит к повышению вибраций системы

СПИД, интенсификации износа круга [41, 140] и ухудшению качества

обработки изделий. Особенно четко эти недостатки проявляются при

формообразовании

режущих

кромок

инструмента

[36].

Повысить

стабильность поперечного и продольного профиля круга и, соответственно,

процесса шлифования можно использованием методов формообразования

рабочей поверхности круга с заданными характеристиками [25, 131].

Как уже отмечалось, высокая и стабильная режущая способность

алмазных

кругов

может

обеспечиваться

регулированием

рабочей

поверхности круга путем дозированного воздействия на его связку в

процессе шлифования [17, 25, 71, 101, 131]. Это создает предпосылки для

работы

круга

в

режиме

схожем,

но

не

эквивалентном

режиму

самозатачивания, поскольку высокая прочность удержания зерен дает

возможность

поддерживать

большую

высоту

выступания

зерен

и

практически устранять непосредственный контакт связки с обрабатываемым

материалом, что позволяет снизить силы резания и температуру шлифования.

В настоящее время большинство исследователей признают значимость

взаимосвязи состояния рабочей поверхности кругов с эффективностью

процесса шлифования и предлагают пути регулирования режущего рельефа,

как на этапе изготовления [36], так и на этапе эксплуатации [3, 6, 13, 25, 62,

71, 88, 94, 101, 122, 140, 147]. Однако единой, общепризнанной методологии,

объединяющей этапы изготовления и эксплуатации алмазно-абразивных

кругов, не выработано. Алмазно-абразивный круг как исследуемый объект

обладает статистической природой, и поэтому его параметры определяются

соответствующими законами распределения [3, 6, 28, 62]. Следовательно, для

дальнейшего совершенствования алмазно-абразивной обработки необходимо

выявить

закономерности

регулирования

статистических

параметров,

характеризующих состояние рабочей поверхности и их взаимосвязи с

выходными показателями процесса, на основе которых представляется

возможным

осуществлять

формообразования

рабочей

рациональный

поверхности

выбор

кругов,

параметров

обеспечивающих

максимальную эффективность процесса шлифования.

Проведенный анализ известных работ указывает на необходимость

создания основ конструирования рабочей поверхности алмазно-абразивных

инструментов на металлических связках для формирования рациональных

статистических характеристик и выработки комплексной методологии

исследований методов и способов их регулирования на этапах изготовления

и эксплуатации.

1.2. Методы регулирования статистических характеристик параметров

рабочей поверхности алмазно-абразивных кругов

В

многочисленных

работах

задачу

регулирования

параметров,

характеризующих состояние рабочей поверхности круга (конструирование

рабочей

поверхности

алмазно-абразивных

инструментов),

выполняли

раздельно – или на этапе изготовления или во время процесса обработки. На

этапе

изготовления

инструмента

применяли

следующие

методы:

использование шлифпорошков с заданными геометрическими и физическими

характеристиками [143]; упорядочение расположения (ориентацией и

расстановкой по заданной программе) зерен в абразивном слое [5, 34, 74];

выполнение рабочей поверхности прерывистой или многослойной с

различной

зернистостью,

концентрацией

алмазов;

создание

широкой

номенклатуры связки для конкретных условий шлифования [36]. На этапе

эксплуатации:

использование

способов

размерного

формообразования

рабочей поверхности алмазно-абразивных кругов на наиболее прочных

связках, т. е. более универсальным путем [3, 6, 13, 25, 36, 62, 71, 88, 94, 101,

122, 140, 147].

1.2.1. Параметры рабочей поверхности алмазно-абразивных кругов

Рабочая поверхность алмазно-абразивного круга описывается на макро,

микро и субмикро уровнях тремя типами характеристик: геометрическими

(поперечный

и

продольный

профиль

рельефа);

совокупностью

поверхностных параметров, определяющих степень развитости режущего

рельефа [32, 88]; а также группой параметров, определяющих структурные

изменения связки круга [142] и субмикрорельеф зерен [71, 101].

Рабочую поверхность круга, как правило, рассматривают в сечениях

(поперечный и продольный профиль) ориентированных относительно

скорости вращения круга [3, 25]. В качестве базы принимается наружная

поверхность круга или поверхность связки [3]. Наружная поверхность для

кругов, работающих торцом, – это плоскость, перпендикулярная оси

вращения, и касательная к наиболее выступающим зернам; периферия –

цилиндрическая

поверхность,

диаметр

которой

соответствует

максимальному диаметру круга. Поверхность связки – поверхность

геометрически

правильной

формы,

заменяющая

с

наибольшим

приближением реальную поверхность связки [3, 25].

Поперечный профиль, имеющий заборную и калибрующую части,

описывается

математической

зависимостью

расстояний

от

наиболее

выступающих зерен до наружной поверхности по ширине круга [101].

Продольный профиль характеризуется шагом Lволн и высотой Hволн

волнистости, измеряемыми по наиболее выступающим зернам [25].

Основным

параметром

поперечного

и

продольного

профиля,

характеризующим уровень режущей способности кругов, как правило,

является высота выступания вершин зерен относительно уровня связки yВС

[73, 86, 101, 103] или глубина залегания вершин зерен относительно

наружной поверхности круга yВВ [25, 87, 95, 105, 129]. В качестве

дополнительных параметров применяют количество зерен на единицу длины

профиля nL [6] или на единицу площади рабочей поверхности nS [95],

коэффициент относительной критической глубины их заделки в связке

круга εкр [3], а также параметры, определяющие высоту hИ, площадки SИ или

объем VИ износа вершин зерен [67, 95]. Параметр εкр характеризует

устойчивость зерна в связке круга, т. е. способность его сохранять

динамическое равновесие в процессе работы. Данный параметр определяется

прочностью удержания зерен в связке и условиями шлифования [96].

Учитывая то обстоятельство, что высоту выступания вершин зерен hВС и

количество зерен nS на рабочей поверхности круга можно рассчитать

через εкр [3], то параметр εкр можно рассматривать как основную

характеристику режущего рельефа круга:

nS = n0 (1 − ε кр ) ; hВС_ max = d max (1 − ε кр ) ,

где n0 – номинальное количество зерен;

hВС_max – максимальная высота выступания вершин зерен;

dmax - максимальный размер зерен.

При изучении влияния методов формообразования рабочей поверхности

круга на его характеристики высота выступания вершин зерен относительно

уровня связки yВС и глубина залегания вершин зерен относительно уровня

наиболее выступающих yВВ не являются взаимно заменяемыми. Модельные

эксперименты по оценке влияния неравномерности поверхности связки на

распределение вершин зерен показали, что плотность распределения высоты

выступания вершин зерен относительно уровня связки yВС не зависит от

неравномерности

ее

поверхности.

Это

объясняется

однородностью

абразивного пространства и выбором в качестве базы отсчета поверхность

связки, в то время как распределение глубины залегания вершин зерен по

глубине рабочей поверхности в полной мере зависит от формы поверхности

связки. Поэтому при оценке влияния параметров поперечного и продольного

профилей рабочей поверхности круга на его характеристики в качестве

исследуемого признака рекомендуется глубина залегания вершин зерен от

уровня наиболее выступающих yВВ [25].

1.2.2. Анализ

возможностей

регулирования

параметров

рабочей

поверхности кругов при конструировании и изготовлении

Регулирование

параметров,

характеризующих

состояние

рабочей

поверхности круга, связано с заданием геометрических и физических свойств

его составляющих элементов: зерен шлифпорошка, наполнителя и связки

[25].

Технологические особенности синтеза и дробления зерен алмазных

порошков не позволяют получать их правильной формы и заданными

размерами

[70].

Поэтому

дополнительно

производится

размерная

классификация порошков производится методами рассева или проекций.

Зерновой состав (размерная однородность) шлифпорошков определяется

массовым содержанием зерен по фракциям (предельная, крупная, основная,

дополнительная и мелкая). При этом зернистость алмазных шлифпорошков

определяют по основной фракции, преобладающей по массе (70 - 90 %), и

обозначают

дробью,

числитель

которой

соответствует

размеру

в

микрометрах стороны ячейки верхнего сита, знаменатель – размеру стороны

ячейки нижнего сита [20]. Впервые гипотеза о регулировании рабочей

поверхностью круга посредством повышения размерной однородности

алмазных зерен (заданием требований по содержанию основной фракции)

была предложена в работах Зайцева А.Г. [33]. Исследования по оценке

влияния повышения размерной однородности алмазных зерен (с 60 до 80 %

содержания

основной

фракции)

показали

заметное

повышение

производительности обработки (на 3 – 9 %) и снижение удельного расхода

алмазов (на 3-29 %) [143].

Весьма

перспективными

являются

круги

с

упорядоченным

расположением зерен (с ориентацией и расстановкой по заданной программе)

в абразивном слое [5, 37]. Такие круги позволяют увеличить число режущих

зерен от 10 – 17 до 45 – 60 % [5].

Ориентация алмазно-абразивных зерен, предварительно покрытых

металлом, в абразивной массе осуществляется благодаря их способности

ориентироваться в магнитном поле вдоль магнитных силовых линий [5, 34,

74]. В этом направлении выполнены экспериментальные работы [1] по

определению оптимальных степени металлизации ориентированных зерен и

характеристик кругов на их основе для достижения наиболее полной

реализации режущего потенциала алмазно-абразивных зерен.

Предлагаются различные способы ориентации зерен: с помощью

наложения одного [116], двух [115] постоянных магнитных полей; одного

постоянного и второго переменного затухающего магнитного поля,

направленного перпендикулярно первому [114]. Для обеспечения лучшей

ориентации

зерна

предварительно

намагничивают

[116],

добавляют

специальные добавки с магнитными свойствами в металлическое покрытие

зерен [111] или в состав шихты связки [110, 112]. Для создания условий

лучшей подвижности зерен под действием магнитного поля вводят

временный

компонент

в

связку

круга

(воск

или

парафин)

[109].

Дополнительно для обеспечения сохранения заданной ориентации зерен

перед спеканием круга задают необходимое направление подачи шихты при

экструдировании в камеру [107, 108].

Экспериментальные исследования [1, 5, 34, 108] показали, что круги с

ориентированными зернами позволяют существенно снизить удельный

расход

алмазных

зерен

(20-30 %)

при

незначительном

увеличении

производительности обработки по сравнению с кругами, имеющими

произвольное расположение зерен.

Известны шлифовальные круги для прерывистого шлифования, рабочая

поверхность которых выполнена в виде выступов и впадин заданной

протяженности [2, 45, 137], а также сегментные шлифовальные круги, в

которых к корпусу крепятся абразивные сегменты, образующие выступы

[82]. Достоинства прерывистого шлифования заключаются в том, что

улучшаются

условия

контакта

и

трения,

снижается

интенсивность

тепловыделения, увеличивается число рабочих зерен, обеспечивается

вентиляционный эффект [37]. Поэтому применение таких кругов позволяет

значительно снизить температуру шлифования, удельный расход алмазов и

повысить производительность процесса обработки [25, 36, 140]. Недостатком

таких кругов является неполное использование возможностей прерывистого

шлифования, так как канавки выполнены на всю глубину алмазоносного

слоя, и большая глубина канавок снижает механическую прочность

выступов, ограничивая возможность увеличения количества выступов на

рабочей поверхности круга.

С

помощью

применения

многослойных

кругов

с

различной

зернистостью и концентрацией алмазов можно обеспечивать равномерность

интенсивности износа алмазоносного слоя круга. Однако, для реализации

такого подхода при регулировании характеристик рабочей поверхности круга

необходимо производство элементов с целой гаммой концентраций

алмазного порошка, что усложняет технологию изготовления круга и

увеличивает его стоимость [37].

1.2.3. Анализ

возможностей

регулирования

параметров

рабочей

формообразования

рабочей

поверхности кругов в процессе шлифования

Использование

методов

размерного

поверхности алмазно-абразивных кругов в процессе шлифования предлагает

наибольшие перспективы в повышении эффективности процесса [3, 6, 13, 25,

36, 62, 71, 88, 94, 101, 122, 140]. Целью таких методов является получение

рельефа рабочей поверхности заданной формы и размеров с достаточной

степенью

развитости

режущего

рельефа,

обеспечивающих

высокую

эффективность процесса обработки.

В настоящее время используются способы формирования рабочей

поверхности круга, основанные на самых различных механических,

физических, химических, электрохимических методах, а чаще на их

комбинациях (рис. 1.1). Применение каждого из этих способов позволяет

решать определенные технологические задачи. Однако, универсального

способа формообразования круга для различных условий шлифования не

существует [98].

Механические методы формообразования алмазно-абразивных кругов

(правка

шарошками,

алмазными

карандашами

и

т. д.)

являются

малоэффективными для решения задач регулирования статистических

характеристик рабочей поверхности. При использовании износостойких

алмазных кругов на металлических связках они технически неприменимы.

Известны

классификации

методов

и

способов

размерного

формообразования рабочей поверхности алмазно-абразивных кругов [25, 84,

139], с помощью которых можно произвести обоснованную оценку

возможностей данных методов и способов. Целесообразность использования

того или иного способа для регулирования рельефа круга в процессе

шлифования в полной мере можно определить при сравнительном анализе по

таким признакам [12, 25]:

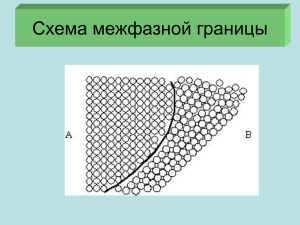

A

V

+

-

Р

a) cвязанным абразивом

б) электроэрозионное

A

A

V

V

+

-

δ

в) анодно-механическое

г) электрохимическое

A

A

V

+

+

-

V

δ

+

-

д) комбинированное

Рис. 1.1. Методы формообразования рабочей поверхности

алмазно-абразивных кругов на металлических связках

Автономная

Зона

шлифования

Совмещенная

Зона

формообразования

Комбинированная

Зона

шлифования

Зона

формообразования

Рис. 1.2. Схемы расположения зон шлифования и формообразования

– характер формообразования круга; среда обработки (технологические

и экологические аспекты);

– низкая энергоемкость и высокая интенсивность процесса; отсутствие

износа формообразующего инструмента;

– регулирование характеристик круга на макро, микро и субмикро

уровнях

(поперечный

и

продольный

профиль,

режущий

рельеф,

субмикрорельеф алмазных зерен);

– возможность раздельного воздействия на связку и зерна;

– доступность реализации в процессе обработки с автономной и

комбинированной

схемам

расположения

зоны

формообразования

относительно зоны шлифования (рис. 1.2).

Последние четыре признака являются определяющими при выполнении

оценки

методов

применительно

к

задачам

регулирования

рабочей

поверхности круга в процессе шлифования [101].

Оценка возможностей реализации методов формообразования алмазноабразивных кругов на металлических связках представлена в табл. 1.1.

Рассмотрим известные методы формообразования рабочей поверхности

алмазно-абразивного круга на металлической связке.

Пластическое деформирование [30, 135] используют дополнительно для

формообразования профильных кругов. Данный метод представляет собой

процесс дробления зерен и деформации связки при относительно медленном

вращении (1 – 1.5 м/с) металлического накатного ролика и круга [3].

Особенность метода – формообразование обеспечивается не путем удаления

припуска,

а

его

перераспределением,

что

обеспечивает

низкую

энергоемкость процесса по сравнению с другими методами.

Метод

точения.

В

качестве

инструмента

используют

алмазно-

металлический карандаш [3], алмазный брусок [41, 88, 135, 142],

молибденовый стержень [145], алмазный индентор [99]. Процесс реализуется

путем

радиального

врезания

формообразующего

инструмента,

Воздух

Вода техническая

Низкая энергоемкость процесса формообразования

Возможность реализации

комбинированной (совмещения

кинематической и копирования)

схемы формообразования

Низкая скорость рабочих

движений инструмента

Отсутствие износа инструмента

Высокая интенсивность

формообразования

Поперечного профиля

Продольного профиля

Режущего рельефа

Субмикрорельефа

алмазных зерен

Возможность раздельного

воздействия на материал связки и

алмазные зерна

Реализация формообразования в

процессе шлифования

Автономное расположение зоны

формообразования относительно зоны шлифования

Метод

формообразования

Пластическое

деформирование

+

+ + +

+

+

+

+

-

Точение

+

+

+ + +

+

+

+

+

+

+

Шлифование

+

+

+ + +

+

+

+

+

+

+

Обкатка

+

+

+ + +

+

+

+

+

+

+

Электрохимический

+

+

+

+

+

+

+

+

+

+

+

Электроэрозионный

+

+ + +

+

+

+

+

+

+

+

Анодно-механический

+

+ + +

+

+

+

+

+

+

+

Лазерный

+

+

+

+

+

+

+

+

+

+

+

+

+

-

Диэлектрические жидкости

Электролиты

Удаление припуска при

формообразовании круга

Таблица 1.1.

Анализ методов формообразования поверхности связки алмазно-абразивных кругов

Среда обработки

-

Регулирование

тангенциального перемещения, вращением инструмента, путем прижимания

с постоянным усилием к кругу, с наложением колебаний, подачей

абразивных частиц [106, 117] в зазор между инструментом и кругом.

Метод шлифования. Формообразование производится вне процесса

обработки абразивным кругом [98, 151], алмазным роликом [40], с подачей

абразивных частиц [44], инструментом из замороженной водно-абразивной

суспензии [119] с принудительным попутным или встречным вращением

инструмента.

Метод

обкатки.

Формообразование

представляет

собой

процесс

дробления алмазных зерен на рабочей поверхности круга инструментом,

получающим вращение вследствие сил трения от контакта с кругом [3].

Обкатка производится кругами из карбида кремния, стальными дисками,

звездочками и шарошками, роликами из различных материалов [3, 145, 153],

с подачей абразивных зерен [80].

Для решения задачи регулирования рабочей поверхности круга в

процессе шлифования выше перечисленные методы не применимы по

многим сравниваемым технологическим признакам (табл. 1.1), особенно по

причине невозможности обеспечить регулирование продольного профиля

круга и раздельного воздействия на материал связки и алмазных зерен.

Электрохимический

метод

[26,

30,

69,

71,

101,

131,

148].

Формообразование осуществляется в процессе обработки путем подачи тока

через

электролит,

который

поступает

в

зазор

между

электродом-

инструментом и кругом. Процесс заключается в электрохимическом

растворении материала связки и введении в работу новых алмазных зерен.

Такой метод формообразования обеспечивает возможность избирательности

воздействия на связку и алмазные зерна. Недостатки метода - высокая

энергоемкость процесса, недоступность регулирования субмикрорельефа

зерен и использование электролита (в качестве среды обработки). Хотя

последний

недостаток

можно

снизить

путем

использования

слабых

электролитов [26].

Электроэрозионный метод [83, 135]. Метод реализуется, так же как и

электрохимический метод. В качестве среды обработки используется вода

техническая, электролит или диэлектрические жидкости. Растворение

(эрозия)

материала

связки

производится

под

действием

теплового

воздействия электродуговых разрядов. Эффективность формообразования

повышают путем использования охватывающего электрода [120] или

созданием условий для скольжения электрода-инструмента по вершинам

алмазных зерен круга [121]. Преимущество по сравнению с другими

методами – возможность формирования затылков на алмазных зернах.

Недостатки метода – износ электрода-инструмента, высокая энергоемкость

процесса и недоступность регулирования субмикрорельефа зерен.

Анодно-механический метод. Формообразование осуществляется в

процессе шлифования системой гибких электродов и подачей постоянного

тока [31]. Такой метод имеет более высокую точность регулирования

рельефа круга и субмикрорельефа зерен, однако требует применения более

сложного оборудования. Недостатки метода – износ электрод-инструмента,

высокая

энергоемкость

процесса

и

невозможность

регулирования

продольного профиля круга. Снижение износа электрод-инструмента

обеспечивается расположением микроэлектродов под углом к оси вращения

[118].

Лазерный метод [21, 29]. Перспективный метод, применение которого

сдерживается сложностью и высокой стоимостью оборудования.

Проведенный анализ позволяет сделать вывод, что для решения задач

регулирования характеристик рабочей поверхности алмазно-абразивных

кругов

на

металлических

связках

в

процессе

шлифования

труднообрабатываемых материалов в настоящее время целесообразно

использовать электрохимический метод формообразования.

Одним из направлений повышения эффективности рабочих процессов

алмазного шлифования является совмещение и комбинирование известных

методов и способов обработки [92]. Анализ существующих работ показал,

что задачу регулирования параметров, характеризующих состояние рабочей

поверхности алмазно-абразивного инструмента, выполняли раздельно – или

на этапе изготовления или во время процесса обработки. Поэтому

комплексное

регулирование

характеристик

рабочей

поверхности

инструментов обеспечивающей рациональное совмещение методов и

способов регулирования, реализуемых как на этапе изготовления, так и в

процессе эксплуатации, можно рассматривать перспективным направлением

для расширения технологических возможностей алмазного шлифования

труднообрабатываемых материалов.

1.3. Объектно-ориентированная

методология

статистического

3D моделирования и возможности комплексного исследования алмазноабразивных кругов

Экспериментальные и модельные исследования элементов рабочей

поверхности алмазно-абразивных кругов являются основой для развития

теории процесса шлифования [3, 6, 13, 25, 36, 62, 71, 88, 94, 101, 122, 140].

В работе [88] приведена классификация известных и перспективных

методов экспериментального исследования рабочей поверхности алмазноабразивных

кругов.

Наиболее

часто

используется

метод

профилографирования. Однако этот метод имеет существенный недостаток искажающее влияние геометрии и размеров ощупывающей иглы на вид

профилограммы [88]. Методика лазерного сканирования лишена этого

недостатка, но обладает другим – не различает поверхности связки и зерен.

Высокая

точность

лазерного

сканирования

делает

такой

метод

профилографирования наиболее подходящим для изучения статистических

характеристик высотных параметров поверхности.

Высокой информативностью обладает метод топографирования [88,

136].

Получение

топограмм

выполняется

различными

способами:

многократное профилографирование [32]; последовательное снятие шлифов

[139]; нанесение многослойных покрытий отличающихся по цвету или

фактуре и снятие шлифа по уровню наиболее выступающих зерен [113];

стереофотографирование [104]. Однако метод топографирования не получил

достаточного распространения из-за его сложности и большой трудоемкости.

Экспериментальные исследования рабочей поверхности выполняются

как на существующих [88], так и на специально разработанных приборах

[65]. В качестве исследуемых характеристик, как правило, принимается

комплекс высотных и шаговых параметров [26, 86]. Высотные - высота

вершин зерен относительно уровня связки [73, 86, 103] или наиболее

выступающих зерен [52, 87, 95, 105, 129]. Шаговые - расстояние между

зернами на рабочей поверхности [47, 86, 102, 130] или между ближайшими

по высоте вершинами зерен [125].

В

работе

[6]

представлен

сравнительный

обзор

результатов

отечественных и зарубежных исследований рабочей поверхности алмазноабразивных

кругов.

Сложность

исследования

рабочей

поверхности

абразивного круга связана со статистической природой изучаемого объекта

[6, 25]. При описании результатов экспериментальных исследований

исследователями используются методы математической статистики [152,

155] и др. Однако разнообразие используемых методов и условий

исследований привело к появлению различных законов распределения

вершин зерен на рабочей поверхности круга: нормальный [95, 105],

нормальный со смещенной теоретической кривой [16]; Пуассона [57];

линейный [125]; Бета - распределение [134]; Релея [52]; равномерный [97];

параболический [6]; показательный [93].

Высокая степень неопределенности при экспериментальном выявлении

закона

распределения

вершин

зерен

приводит

к

необходимости

использования методов статистического моделирования (Монте-Карло) [4].

Моделирование алмазно-абразивного круга предоставляет возможность

получить на основе изучения его модели аналитические зависимости,

связывающие исходные параметры и статистические характеристики рабочей

поверхности круга [3, 6, 62, 63, 90, 102, 129].

Модель рабочей поверхности алмазно-абразивного круга строится на

основе следующих элементов [6, 25]: форма зерен и закон распределения их

размеров, закон распределения центров зерен в абразивном пространстве,

пространство абразивного слоя и поверхность связки, определенным образом

расположенная в абразивном пространстве.

Рассмотрим

существующие

предпосылки

для

выбора

наиболее

реалистичной формы зерен. Анализ формы плоского сечения фактических

алмазных зерен [56] показал, что сечением, наиболее близким к реальной

форме зерна, является эллипс. Многие исследователи в своих теоретических

расчетах и при 2D моделировании [3, 6, 10, 62, 72, 135] в зависимости от

решаемой

задачи

использовали

упрощенный

эквивалент

трехосного

эллипсоида (шар или двухосный эллипсоид). В работе [25] выдвинуто

предположение, что использование модели в виде трехосного эллипсоида

еще более точно будет соответствовать фактической форме зерен. Некоторые

авторы [17, 64] рассматривают трехосный эллипсоид как наиболее

подходящий для описания формы зерен, но в расчетах не используют.

При статистическом моделировании абразивных зерен важным является

выбор закона распределения их размеров [25]. Статистический анализ

размеров зерен, полученных экспериментальным путем, выявил нормальный

или

логарифмически-нормальный

законы

их

распределения

[3,

46].

Проведенные модельные исследования [25] выявили несущественное

отличие в плотностях этих распределений применительно к шлифпорошкам

узкого диапазона зернистостей.

Из

всего

многообразия

логарифмически-нормальный

законов

законы

распределения

являются

нормальный

наиболее

и

теоретически

обоснованными, исходя из вероятностной схемы формирования размеров

зерен. Наиболее часто используется в технических приложениях нормальный

закон (Гаусса) [127]. Этот тип распределения образовывается по схеме

суммы большого числа взаимно независимых слагаемых, т. е. при условии

отсутствия

доминирующего

воздействующего

фактора

на

изменение

исследуемой величины. Нормальный закон распределения применим для

размеров зерен только в усеченном виде (для положительных значений).

Схема формирования значений по логарифмически-нормальному типу

распределения теоретически обоснована для размеров и веса частиц,

образующихся при дроблении [51]. Для этого случая диапазон значений

исследуемых признаков имеет только положительные значения, и в отличие

от нормального закона, совпадает с областью задания закона распределения.

Рассмотрим

основные

модели

рабочей

поверхности

алмазно-

абразивного круга, оказавшие наибольшее влияние на развитие теории

шлифования материалов: Е.Н. Маслова, А.Н. Резникова и А.К. Байкалова.

Е.Н. Маслов [61, 62] представлял алмазно-абразивные зерна в форме

шара постоянного размера. Размер шара определялся размером ячейки

верхнего

контрольного

сита

в

свету

основной

зерновой

фракции

шлифпорошка. Число зерен в единице объема абразивного слоя круга

рассчитывается из соотношений общего объема и объема зерен с учетом

концентрации

алмазов.

Центры

зерен

расположены

в

вершинах

пространственной прямоугольной кубической решетки (условно равномерно

распределены). Автор благодаря принятым упрощениям модели разработал

теоретические основы кинематики, динамики и теплофизики процесса

шлифования.

А.Н. Резников [3, 95] описывал зерна эллипсоидом вращения с

постоянным значением отношения его размеров. Статистический закон

распределения наибольшего размера зерен - нормальный. Параметры

нормального

закона

распределения

размеров

зерен

получены

экспериментально. Средний размер Ed зерен шлифпорошков определяют

равным среднегеометрическому наибольших и наименьших размеров зерен

основной фракции. Среднеквадратическое отклонение sd для широкого

диапазона зернистостей sd ≈ 0.2⋅Ed, для узкого диапазона зернистостей

sd ≈ 0.11⋅Ed. Число зерен определяется аналогично с Е.Н. Масловым.

Ориентация больших осей зерен равновероятно относительно координатных

осей. Введен параметр - коэффициент относительной критической заделки

зерен в связке εкр, позволяющий учитывать выпадение зерен в процессе

эксплуатации

круга,

свойства

шлифования.

Использование

связки

удерживать

коэффициента

εкр

зерна

и

формирует

условия

условно-

динамическую модель рабочей поверхности круга, т. к. учитывает результат

участия зерен в резании обрабатываемого материала. Закон распределения

вершин зерен относительно уровня наиболее выступающих принимается

соответствующим закону распределения размеров зерен с параметрами,

зависящими от максимальной высоты выступания зерен из связки:

EВ ≅ (0.45 ... 0.30) ∆max ; sВ ≅ ∆max / 6. Максимальная высота выступания зерен

из связки рассчитывается следующим образом: ∆max ≅ (Ed + 3⋅sd)·(1 - εкр).

Важный вклад А.Н. Резникова в теорию шлифования заключается в

развитии представлений о механизме формирования рабочей поверхности

алмазно-абразивных кругов на основе использования вероятностного

подхода.

А.К. Байкалов [6, 7] рассматривал зерна в форме шара постоянных

размеров. Размер зерен определяется по методике ИСМ им. В.Н. Бакуля НАН

Украины [122] для расчета частиц неправильной формы. В методологию

моделирования рабочей поверхности алмазно-абразивных кругов введены и

сформулированы основные объектно-ориентированные научные положения:

понятие абразивного пространства и условия его подобия с реальным

объектом; размещение центров зерен по закону равной вероятности в

абразивном пространстве; формирование рабочей поверхности путем

разделения абразивного пространства поверхностью связки. В результате

получен закон распределения вершин зерен на рабочей поверхности,

учитывающий только закон распределения центров зерен в абразивном

пространстве.

Дальнейшее

развитие

модельных

представлений

связано

с

использованием статистического объектно-ориентированного моделирования

[18, 19]. Рассматривалась модель зерна – трехосный эллипсоид с диаметрами,

которые формируются по осям X, Y, Z по заданным взаимно независимым

статистическим

законам.

Закон

распределения

диаметров

зерен

–

нормальный или логарифмически-нормальный. Разработанная объектностатистическая

модель

рабочей

поверхности

алмазно-абразивного

инструмента построена на базе объединения научных положений и

методологических

подходов,

предложенных

А.Н. Резниковым

и

А.К. Байкаловым. Объединение подходов позволило определить закон

распределения вершин зерен на рабочей поверхности инструмента с

одновременным учетом композиции законов распределения размеров зерен

(А.Н. Резников) и распределения центров зерен в абразивном слое

(А.К. Байкалов). Предложена статистическая параметризация применительно

к

предметной

области

алмазно-абразивной

обработки,

позволяющей

выводить общие (для всех зернистостей) закономерности формирования

рабочей поверхности круга в процессе шлифования. Разработана концепция

3D моделирования алмазно-абразивных инструментов на базе объектностатистической методологии - статистическое моделирование с реализацией

в

объектно-ориентированной

среде

программирования.

В

основу

разработанной системы моделирования положены научные разработки

кафедры "Резание материалов и режущие инструменты" НТУ "Харьковский

политехнический институт" и ИСМ им. В.Н. Бакуля НАН Украины.

Анализ рассмотренных материалов позволяет сделать следующие

выводы:

- на сегодняшний день имеются методологические предпосылки и

достаточный

объем

экспериментальных

данных

для

реалистичного

модельного исследования рабочей поверхности алмазно-абразивных кругов;

- при решении задач статистического 3D моделирования наиболее

реалистичными являются форма зерен в виде трехосного эллипсоида с

распределением

размеров

по

нормальному

или

логарифмически-

нормальному закону;

- при

экспериментальных

исследованиях

рабочей

поверхности

шлифовальных кругов лазерное сканирование позволяет наиболее точно

определять статистические характеристики;

- современная объектно-статистическая методология моделирования

алмазно-абразивных инструментов открывает возможности исследовать

статистические механизмы регулирования их характеристик для создания

основ конструирования рабочей поверхности инструментов.

1.4. Цель и задачи исследования

Исходя из изложенного в анализе, определена цель данной работы создание основ конструирования рабочей поверхности алмазно-абразивных

инструментов на этапах изготовления и эксплуатации на базе статистической

объектно-ориентированной методологии 3D моделирования для расширения

технологических

возможностей

алмазного

шлифования

труднообрабатываемых материалов.

Для достижения поставленной цели необходимо решить следующие

задачи:

1. Провести

анализ

совершенствованию

методологических

рабочих

процессов

подходов

к

алмазного

изучению

и

шлифования

инструментальных материалов.

2. Выявить взаимосвязь между содержанием зерновых фракций навески

и статистическими характеристиками размеров зерен шлифпорошков и

микропорошков

для

обеспечения

возможности

регулирования

статистических характеристик распределения вершин зерен на рабочей

поверхности круга при его изготовлении.

3. Определить характеристики алмазно-абразивных зерен (параметры

распределения размеров и их количество в навеске шлифпорошка) для

обеспечения реалистичности модельного исследования рабочей поверхности

кругов.

4. Установить взаимосвязи между характеристиками шлифпорошков,

условиями шлифования, статистическими характеристиками распределения

вершин зерен на рабочей поверхности кругов и их трансформациями при

износе в процессе шлифования.

5. Произвести

оценку

возможности

регулирования

распределения

вершин зерен на рабочей поверхности круга. На этапе изготовления

инструмента – зерновой состав навески и использование смеси навесок. На

этапе эксплуатации – направленное формообразование поверхности связки.

Разработать

математические

модели,

обеспечивающие

комплексное

регулирование статистических характеристик рабочей поверхности алмазноабразивных кругов на этапе их изготовления и в процессе эксплуатации.

Выявить влияние статистических характеристик распределения вершин зерен

на выходные показатели процесса шлифования.

6. Разработать рекомендации по конструированию шлифовальных

кругов

с

заданными

статистическими

характеристиками

рабочей

поверхности. Выполнить практическую реализацию разработанных алмазноабразивных кругов на металлической связке и способов формообразования

рабочей

поверхности

для

регулирования

характеристик в процессе работы.

заданных

статистических

РАЗДЕЛ 2

ОБЩАЯ ХАРАКТЕРИСТИКА ИСПОЛЬЗОВАННЫХ МЕТОДОВ И

МЕТОДИК ИССЛЕДОВАНИЙ АЛМАЗНО-АБРАЗИВНЫХ КРУГОВ И

ПРОЦЕССА ШЛИФОВАНИЯ

Equation Section 2

В настоящем разделе рассмотрены вопросы методологии модельных и

экспериментальных

исследований,

направленных

на

повышение

эффективности процессов алмазно-абразивной обработки инструментальных

материалов.

Представлены

методики

исследования

статистических

характеристик рабочей поверхности шлифовальных кругов, моделирования

электрохимического процесса формообразования рабочей поверхности,

лазерного

сканирования

для

экспериментального

изучения

рабочей

поверхности.

2.1. Общие

условия

исследования,

применяемые

инструменты,

оборудование и приборы

В качестве обрабатываемых изделий использовали метчики машинноручные

М10 × 1.5

и

многогранные

режущие

пластины

2008-3111.

Обрабатываемые материалы - легированная инструментальная сталь 9ХС и

твердый сплав ВК8.

Алмазные круги. В исследованиях использовались алмазные круги:

12A2-45º 2724-0021 (125х6х3) AС6 100/80 МВ1-100 (ГОСТ 16172-80) и 1А1

2720-0139 (300х40х5х76) АС6 100/80 М1 – О1 – 100 % (ГОСТ 16167-80) с

алмазными зернами АС6 (АСВ) на металлической связке МВ1. На

ОАО "Полтавский алмазный завод" изготавливались специальные алмазные

круги 12А2-45 150х10х32 АС6 М1 – О1 – 100 % с навеской, созданной путем

смешивания стандартных шлифпорошков зернистостью 100/80 и 63/50.

Относительное содержание шлифпорошков (по весу): 100/80 – (50 кар) 85 %

и 63/50 – (8 кар) 15 %.

В

процессе

шлифования

реализован

электрохимический

метод

формообразования рабочей поверхности алмазных кругов для регулирования

их

статистических

характеристик.

Этот

метод

позволяет

раздельно

воздействовать на алмазные зерна и связку. Кроме этого, с помощью данного

метода можно формировать поперечный и продольный профиль круга, что

особенно

важно

для

регулирования

статистических

характеристик

распределения вершин зерен на рабочей поверхности круга. Эти причины, а

также наличие технологической базы на Харьковском инструментальном

заводе обусловили выбор электрохимического метода для формообразования

рабочей поверхности алмазно-абразивных кругов на металлической связке.

В качестве смазочно-охлаждающей технологической среды (СОТС) и

среды для формообразования круга применялся электролит (водный

раствор): натриевая селитра (NaNO3) – 5 %, техническая сода (Na2CO3) – 0.5 2 %, триэтаноламин – 0.5 %.

Исследования

проводились

в

лаборатории

"Финишные

методы

обработки и испытаний режущего инструмента" МНТК «Практика».

Испытательный

стенд

базировался

на

универсально-заточном

станке

мод. 3В642 (рис. 2.1) и обеспечивал алмазно-абразивный процесс обработки с

регулированием

электрохимическим

рабочей

поверхности

методом.

шлифовальных

Испытательный

стенд

кругов

оснащен

измерительными приборами (табл. 2.1), устройствами - продольной подачи,

поперечной подачи заготовки (по двум схемам - “упругой” и “жесткой”) и

электродом-инструментом

для

электрохимического

формообразования

рабочей поверхности шлифовального круга.

Специальное устройство поперечной подачи позволило максимально

приблизить процесс к реальному. С помощью данного устройства

шлифование производилось с постоянной поперечной подачей или со

стабилизацией среднего значения номинальной составляющей силы резания.

Электрод-инструмент устанавливался на шлифовальной бабке станка и

имел механизм перемещения электрода на плоскопараллельных пружинных

Рис. 2.1. Испытательный стенд на базе универсально-заточного станка мод.

3В642

Таблица 2.1

Измерительные приборы, использованные в испытательном стенде

Тип измерительного прибора

Измеряемый параметр

первичный

Частота вращения

Нестандартный

шпинделя станка, об/мин индуктивный датчик

вторичный

показывающий

записывающий

Частотомер электронносчетный Ч3-32

Осциллограф

Н 105.

Гальванометр

М 014-2500

Напряжение на

электродах, В

-

Вольтметр

М 336

Н 105

М 014-2500

Ток управления, А

Набор шунтов 75ШС

на ток: 5; 10; 25; 50;

75 А

Амперметр

М 362

Н 105

М 018А-15000

Поперечное перемещение

стола станка, мм;

поперечная подача, мкм/с

Реле РЭС-10

Частотомер электронносчетный Ч3-32. Индикатор

часового типа с ценой

деления: 0,01 мм; 0,002 мм.

Секундомер

Н 105

М 014-2500

Перемещение электрода,

мкм; скорость

перемещения электрода,

мкм/с

4 тензорезистора

ПКБ (l = 20 мм,

R = 100 Ом)

Микроамперметр М 266,

индикатор часового типа с

ценой деления 0.002 мм,

секундомер

Н 105

М 014-1200

Составляющие силы

резания Py, Pz, Px, Н

24 тензорезистора

ПКБ (l = 10 мм,

R = 200 Ом)

Микроамперметры

М 266

Н 105

М 017-400 М

014-1200

Мощность, потребляемая

электродвигателем

вращения круга, Вт

-

Ваттметр

Д 566

-

Температура

шлифования, T 0С

Термопары ХА

Потенциометр ПП-63,