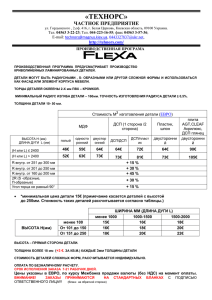

Разработка технологического процесса листовой штамповки крышки и проектирование штампа Введение Конструктивно - технологический анализ детали, выбор заготовки и схемы штамповки Конструкция детали и анализ ее технологичности Оптимальная схема стандартного листа, который обеспечивает максимальный коэффициент использования материала Выбор схемы штамповки и схемы штампа Усилия штамповки Проектирование штампа, выбор оборудования Выбор схемы штампа Расчет деталей штампа на прочность Расчёт исполнительных размеров рабочих деталей штампа и определение центра давления Конструкция штампа, последовательность изготовления штампа и его сборки Выбор пресса, его техническая характеристика[2] Список литературы Введение Более 50% всех деталей в авиастроении являются штампованными. Большое распространение из-за своей простоты получили штампы последовательного действия, позволяющие легко получать детали самых различных конфигураций с достаточной точностью. Один из таких штампов и проектируется в этой курсовой работе Холодная штамповка - один из наиболее прогрессивных методов изготовления деталей, применяемый во всех отраслях машиностроения, так как он характеризуется высокой производительностью, сравнительно небольшими потерями материала, взаимозаменяемостью деталей, благоприятными условиями механизации и автоматизации процессов и, как следствие» низкой себестоимостью получаемых деталей при относительно безопасных условиях труда. При изготовлении деталей из листового материала производят такие основные операции (переходы): 1. Резку (раскрой) - отделение одной части материала от другой; 2. Гибку - превращение плоской заготовки в деталь изгибанием; 3. Вытяжку - превращение плоской и пространственной заготовки в полое изделие определенной формы посредством сложной деформации, охватывающей всю или большую часть заготовки; 4. Формовку - изменение формы заготовки под влиянием местной деформации. В техническом отношения холодная штамповка позволяет: 1. Получать детали весьма сложных форм, изготовление которых другими методами обработки или невозможно или затруднительно. 2. Создавать прочные и жесткие, но легкие по весу конструкции деталей при небольшом расходе материала. 3. Получать взаимозаменяемые детали с высокой точностью размеров, преимущественно без последующей механообработки. В экономическом преимуществами: отношении холодная штамповка обладает следующими 1. Экономным использованием материала и сравнительно небольшими отходами. 2. Весьма высокой производительностью оборудования, с применением механизации и автоматизации производственных процессов. 3. Низкой стоимостью изготовляемых изделий. Наибольший эффект от применения холодной штамповки может быть обеспечен при комплексном решении технических вопросов на всех стадиях подготовки производства, для чего необходимо: 1. Создать рациональные и технологичные конструкции или формы деталей, допускающие их технологичное изготовление. 2. Применять материал, обладающий необходимыми механическими и технологическими свойствами. для данной деформации 3. Разработать и применять технически правильный и экономически целесообразный технологический процесс штамповки, обеспечивающий получение требуемых деталей и соответствующий масштабу производства. 4. Разработать правильную конструкцию штампа, обеспечивающую изготовление деталей требуемого качества и точности, а также высокую производительности стойкость и безопасность в работе 5. Рационально выбрать и использовать тип и мощность пресса. Исходными данными для проектирования технологии и штампа, а также выбора оборудования обычно служат чертеж детали ее назначение и технические условия на изготовление. Наименьшие расстояния между пробиваемыми отверстиями и краем детали (в долях толщины материала).Расстояние между круглым отверстием и краем детали составляет 7 мм, больше минимального 1,0 мм.Анализ чертежа детали позволяет сделать следующие выводы: конструкция данной детали имеет не сложную конфигурацию. Деталь можно изготовить за два перехода: пробивкой внутреннего отверстия и вырубкой наружного контура. Деталь имеет небольшие габариты. Исходя из вышеперечисленного можно сделать вывод: деталь достаточно технологична. Оптимальная схема стандартного листа, который обеспечивает максимальный коэффициент использования материала Для рационального раскроя необходимо выбрать схему расположения заготовок на полосе и расположения полос на листе стандартных размеров. При штамповке деталей из полосы между соседними деталями должна быть перемычка. Определяем размеры перемычек: Для толщины детали S=2 мм, а=2,52мм, в=2,2мм. Деталь на полосе размещаем вертикально так как это более экономично: Рис.1.2 Определяем ширину полосы: ; - допуск на ширину полосы; Определим шаг штамповки: Рассмотрим два варианта размера листа 1)600 мм х1420 мм При горизонтальном расположении полос Количество полос, которые вмещаются на листе: 600/80,04=7,4 Количество заготовок на полосе: 1420/42,2=33,6 Количество заготовок на листе: 7х3=231 При вертикальном расположении Количество полос, которые вмещаются на листе: 1420/80,04=17,7 Количество заготовок на полосе: 600/42,2=14,23 Количество заготовок на листе: 17х14=238 При горизонтальном расположении полос получаем наибольшее количество заготовок. Рассчитываем КИМ: , - количество заготовок, - площадь заготовки, - ширина и длина разрезаемого листа. 2)800 мм х1500 мм При горизонтальном расположении полос: Количество полос, которые вмещаются на листе: 800/80,04=9,99 Количество заготовок на полосе: 1500/42,2=35,5 Итого 9х35=315 деталей на листе При вертикальном: Количество полос, которые вмещаются на листе: 1500/80,04=18,74 Количество заготовок на полосе: 800/42,2=18,9 Количество заготовок на листе: 18х18=324 Лучшим расположением заготовок является вариант б) при вертикальном расположении полос на листе, размеры которого 600 мм х1200 мм и КИМ =0,79. Рис.1.3 Выбор схемы штамповки и схемы штампа При разработки техпроцесса изготовления детали нужно выбрать схему штамповки, т.е. последовательность выполнения операций и схему штампа. Правильный выбор этих схем возможен только на основании учета всех факторов. Для изготовления данной детали используется схема штамповки последовательного действия, в которой деталь будет изготавливаться за два перехода рядом пуансонов при последовательном перемещении заготовки в горизонтальном направлении. Этот тип штампа выбрали также из-за того, что нужная нам деталь 12-ого квалитета(12 квалитет и последующие - штамп последовательного действия). Схема штамповки представлена на рисунке 5. Обозначения на схеме: 1 - верхняя плита 10 - нижняя плита 2 - подкладная плита 11 - временный упор 3 - пуансонодержатель 12 - постоянный упор 4 - пуансон пробивной 13 - хвостовик пресса 5 - пуансон вырубной 14- отход 6 - съемник 15 - деталь 7 - полоса 16 - направляющие планки 8 - матрица 9 - ловитель Опишем схему штамповки. Начальное положение: пуансоны 4 и 5 вверху, рабочий подает полосу 7 по направляющим 16 на матрицу 8. Полоса упирается в временный упор 11, который находится в рабочей зоне перемещения полосы. Происходит смещение верхнего блока вниз - рабочий ход штампа, пробивается отверстие диаметром 6 мм пуансоном для пробивки 4. Временный упор 11 убирается. Верхний блок поднимается вверх, полоса 7 снимается съемником 6 с пуансонов 4, 5 и подается до постоянного упора 12. Вновь выполняется рабочий ход, но на этот раз одновременно с пробивкой отверстия диаметром 6мм вырубываем деталь по контуру .И так до конца полосы. Рис.1.4 Во время вырубки-пробивки отход 14 и детали 15 падают через специальные отверстия в ящики. Усилия штамповки Суммарное усилие для изготовления детали можно определить по формуле : где Рвыр - усилие, необходимое для вырубки детали; Рпроб - усилие, необходимое для пробивки отверстия; Рпрот - усилие, неободимое для проталкивания отхода и детали. Усилие пробивки и вырубки можно определить по формуле: =640 МПа Lдет = 223,56 мм - периметр вырубаемой детали; Lотв = 18,84 мм - периметр пробиваемого отверстия; S = 2 мм - толщина материала. Следовательно, усилие вырубки . Усилие пробивки . Усилие проталкивание детали и отхода определим по следующей зависимости: , где = 0,06 - коэффициент, учитывающий свойства материала; - усилие вырубки и пробивки: - высота цилиндрического пояска матрицы: S = 2 мм - толщина материала. . Следовательно, суммарное усилие, которое необходимо для изготовления детали равно: Определенное значение суммарного потребного усилия будет необходимо при подборе прессового оборудования. Конструктивно - технологический анализ детали, выбор заготовки и схемы штамповки Конструкция детали и анализ ее технологичности На рисунке показан чертёж детали 30ХГСА ГОСТ 4543-71 Н12,h12, Рис.1.1 Технологичность -- это совокупность свойств и конструктивных элементов, которые обеспечивают наиболее простое экономичное изготовление деталей при соблюдении технологических и эксплуатационных требований к ним. Основными показателями технологичности холодноштамповочных деталей являются: - наименьший расход материала; - наименьшее количество и низкая трудоёмкость операций; - отсутствие последующей механической обработки; - наименьшее количество требуемого оборудования и производственных площадей; - наименьшее количество оснастки при сокращении затрат и сроков подготовки производства; - увеличение производительности отдельных операций и цеха в целом. Общие технологические требования к конструкции листовых штампованных деталей: - механические свойства листового материала должны соответствовать не только требованиям прочности и жесткости изделия, но также процессу формоизменения и характеру пластических деформаций; - конфигурация детали или ее развертки должна обеспечивать выгодное использование листового материала; - допуски на размеры штампованных деталей должны соответствовать точности операций холодной штамповки. Практика листовой штамповки дает основание для установления определённых критериев технологичности, руководствуясь которыми технолог может осуществить технологический контроль деталей. Указанные критерии определяют критические параметры деталей, отклонение от которых приводит к повышению трудоёмкости операций штамповки, а также сложности и стоимости штампов. При чистовой вырубке нашей детали шероховатость поверхности среза . Наименьшие радиусы сопряжения (в долях толщины материала) прямолинейных участков плоских деталей. Для нашей детали радиусы составляют 0,3-0,65 Наименьшие размеры отверстий, пробиваемых в штампах без специальных направляющих устройств для пуансонов. Ширина нашего круглого отверстия составляет 6 мм, что превышает минимальное 1.5 мм, а квадратного75мм,что превышает 1.10 мм. Наименьшие расстояния между пробиваемыми отверстиями и краем детали (в долях толщины материала).Расстояние между круглым отверстием и краем детали составляет 7 мм, больше минимального 1,0 мм. Анализ чертежа детали позволяет сделать следующие выводы: конструкция данной детали имеет не сложную конфигурацию. Деталь можно изготовить за два перехода: пробивкой внутреннего отверстия и вырубкой наружного контура. Деталь имеет небольшие габариты. Исходя из вышеперечисленного можно сделать вывод: деталь достаточно технологична. Оптимальная схема стандартного листа, который обеспечивает максимальный коэффициент использования материала Для рационального раскроя необходимо выбрать схему расположения заготовок на полосе и расположения полос на листе стандартных размеров. При штамповке деталей из полосы между соседними деталями должна быть перемычка. Определяем размеры перемычек: Для толщины детали S=2 мм, а=2,52мм, в=2,2мм. Деталь на полосе размещаем вертикально так как это более экономично: Рис.1.2 Определяем ширину полосы: ; - допуск на ширину полосы; Определим шаг штамповки: Рассмотрим два варианта размера листа 1)600 мм х1420 мм При горизонтальном расположении полос Количество полос, которые вмещаются на листе: 600/80,04=7,4 Количество заготовок на полосе: 1420/42,2=33,6 Количество заготовок на листе: 7х3=231 При вертикальном расположении Количество полос, которые вмещаются на листе: 1420/80,04=17,7 Количество заготовок на полосе: 600/42,2=14,23 Количество заготовок на листе: 17х14=238 При горизонтальном расположении полос получаем наибольшее количество заготовок. Рассчитываем КИМ: , - количество заготовок, - площадь заготовки, - ширина и длина разрезаемого листа. 2)800 мм х1500 мм При горизонтальном расположении полос: Количество полос, которые вмещаются на листе: 800/80,04=9,99 Количество заготовок на полосе: 1500/42,2=35,5 Итого 9х35=315 деталей на листе При вертикальном: Количество полос, которые вмещаются на листе: 1500/80,04=18,74 Количество заготовок на полосе: 800/42,2=18,9 Количество заготовок на листе: 18х18=324 Лучшим расположением заготовок является вариант б) при вертикальном расположении полос на листе, размеры которого 600 мм х1200 мм и КИМ =0,79. Рис.1.3 Выбор схемы штамповки и схемы штампа При разработки техпроцесса изготовления детали нужно выбрать схему штамповки, т.е. последовательность выполнения операций и схему штампа. Правильный выбор этих схем возможен только на основании учета всех факторов. Для изготовления данной детали используется схема штамповки последовательного действия, в которой деталь будет изготавливаться за два перехода рядом пуансонов при последовательном перемещении заготовки в горизонтальном направлении. Этот тип штампа выбрали также из-за того, что нужная нам деталь 12-ого квалитета(12 квалитет и последующие - штамп последовательного действия). Схема штамповки представлена на рисунке 5. Обозначения на схеме: 1 - верхняя плита 10 - нижняя плита 2 - подкладная плита 11 - временный упор 3 - пуансонодержатель 12 - постоянный упор 4 - пуансон пробивной 13 - хвостовик пресса 5 - пуансон вырубной 14- отход 6 - съемник 15 - деталь 7 - полоса 16 - направляющие планки 8 - матрица 9 - ловитель Опишем схему штамповки. Начальное положение: пуансоны 4 и 5 вверху, рабочий подает полосу 7 по направляющим 16 на матрицу 8. Полоса упирается в временный упор 11, который находится в рабочей зоне перемещения полосы. Происходит смещение верхнего блока вниз - рабочий ход штампа, пробивается отверстие диаметром 6 мм пуансоном для пробивки 4. Временный упор 11 убирается. Верхний блок поднимается вверх, полоса 7 снимается съемником 6 с пуансонов 4, 5 и подается до постоянного упора 12. Вновь выполняется рабочий ход, но на этот раз одновременно с пробивкой отверстия диаметром 6мм вырубываем деталь по контуру .И так до конца полосы. Рис.1.4 Во время вырубки-пробивки отход 14 и детали 15 падают через специальные отверстия в ящики. Усилия штамповки Суммарное усилие для изготовления детали можно определить по формуле : где Рвыр - усилие, необходимое для вырубки детали; Рпроб - усилие, необходимое для пробивки отверстия; Рпрот - усилие, неободимое для проталкивания отхода и детали. Усилие пробивки и вырубки можно определить по формуле: =640 МПа Lдет = 223,56 мм - периметр вырубаемой детали; Lотв = 18,84 мм - периметр пробиваемого отверстия; S = 2 мм - толщина материала. Следовательно, усилие вырубки . Усилие пробивки . Усилие проталкивание детали и отхода определим по следующей зависимости: , где = 0,06 - коэффициент, учитывающий свойства материала; - усилие вырубки и пробивки: - высота цилиндрического пояска матрицы: S = 2 мм - толщина материала. . Следовательно, суммарное усилие, которое необходимо для изготовления детали равно: Определенное значение суммарного потребного усилия будет необходимо при подборе прессового оборудования. Проектирование штампа, выбор оборудования Выбор схемы штампа На основе расчетов и схемы штамповки выбираем штамп последовательного действия для пробивки отверстия и вырубки детали по контуру. По схеме штамп является: · по роду выполняемой операции - для вырубки-пробивки; · по совместности операции - двухоперационный; · по способу воздействия на заготовку - последовательного действия; · по количеству одновременно штампуемых деталей - одна; · по способу фиксации заготовки в штампе - с помощью упоров. Расчет деталей штампа на прочность Матрица и пуансон являются основными конструктивными элементами штампа. Они определяют работоспособность, надежность и долговечность штампа. Расчет пуансонов. Расчет опорной поверхности головки пуансона на сжатие. Пробивной пуансон.Принимаем пуансон по ГОСТ 16625-80 и считаем,что он работает без дополнительных направляющих устройств. Вначале определяют коэффициент , зависящий от условной гибкости пунсона и учитывающий возможную потерю устойчивости пуансона. Для пунсонов некруглого сечения этот коэффициент зависит от параметра: , где площадь сечения рабочей части пуансона,; минимальный осевой момент инерции поперечного сечения рабочей части пуансона,. - длина рабочей части пуансона,мм. Учитывая это значение получаем Р - технологическое усилие, воспринимаемое проверяемым пуансоном, Н. - площадь контакта рабочего торца пуансона со штампуемым материалом, . : : , где площадь сечения рабочей части пуансона,; минимальный осевой момент инерции поперечного сечения рабочей части пуансона,(Эти значения находим с помощью ПО КОМПАС ). - длина рабочей части пуансона,мм. Учитывая это значение получаем Р - технологическое усилие, воспринимаемое проверяемым пуансоном, Н. - площадь контакта рабочего торца пуансона со штампуемым материалом, . Расчет опорной поверхности головки пуансона на смятие. Расчет проводят по формуле: где: Р-усилие, воспринимаемое пуансоном; F-площадь опорной поверхности головки. Пробивной пуансон. Вырубной пуансон. Так как >100 МПа, то между верхней плитой и пуансонодержателем ставим каленую плиту. Расчёт исполнительных размеров рабочих деталей штампа и определение центра давления Центр давления штампа. Определение центра давления является очень важной задачей, так как ось равнодействующей усилий штампа должна совпадать с осью хвостовика штампа. Иначе может возникнуть перекос штампа, неравномерность зазоров между матрицей и пуансонами, износ направляющих колонок пресса и даже поломка штампа. Центр давления штампа находим по следующим формулам [1]: Определение центра давления является очень важной задачей, так как ось равнодействующей усилий штампа должна совпадать с осью хвостовика штампа. Иначе может возникнуть перекос штампа, неравномерность зазоров между матрицей и пуансонами, износ направляющих колонок пресса и даже поломка штампа. Центр давления штампа находим по следующим формулам [1]: Рис.2.1 Координаты центра давления будут использованы при конструировании штампа: полоса в штампе должна располагаться таким образом, чтобы геометрически центр штампа и вертикальная ось хвостовика совпадали с центром давления. Исполнительные размеры рабочих деталей штампа. Рабочие детали штампов для вырубки и пробивки можно изготовить совместно и раздельно. При совместном изготовлении одна из рабочих деталей дорабатывается до другой, при вырубке - пуансон по матрице (матрица определяет размер штампуемого элемента и является основной). При этом исполнительные размеры основной детали (Lм или Lп) определяется по таблице, а сопрягаемой - подгоняются по основной с зазором z и допуском на зазор ?z. Пробивка отверстия при раздельном изготовлении пуансона и матрицы, т.е. они, обрабатываются до окончательных размеров без взаимного согласования. Их исполнительные размеры, в таком случае, рассчитываются по формулам , , где - соответственно размеры пуансона и матрицы; - номинальный размер штампуемого элемента; - припуск на износ матрицы и пуансона; z - величина двустороннего зазора между матрицей и пуансоном; - допуски размеров пуансона и матрицы, - абсолютные значения полей допусков. Схема размеров и полей допусков штампуемой детали и рабочих деталей штампа при их раздельном изготовлении Рис.2.2 Подбираем двусторонний зазор между матрицей и пунсоном при штамповке металлов в штампах с металлическими рабочими деталями[1,стр.67]. ; (при) «6» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «15» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «40» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «75» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. Подбор матрицы. Форма матрицы определяется формой и размерами штампуемой детали. Размеры матрицы определяют исходя из размеров рабочей зоны. Для данной детали размер рабочей зоны 55,16х75мм. Выберем матрицу с габаритными размерами 160х160мм. (А х В). Рис.2.3 Толщину матрицы Hm определяем из эмпирической зависимости[1]: , где S - толщина штампуемого материала; - длина и ширина рабочей зоны матрицы; - коэффициент, зависящий от материала. S = 2 мм, = 55,16 мм, = 75 мм, для стали 30ХГСА при =1100 МПа =1,3. . Проверим достаточность толщины матрицы по формуле: ,где Р - суммарное усилие в кН; Р = 350 кН. мм. Следовательно, выбранная в дальнейшем матрица должна иметь толщину более 32 мм. Возьмем из стандартного ряда значений толщин матриц толщину матрицы Нм = 32 мм. По этим параметрам мы можем определить основные размеры блоков и направляющих узлов: Блок №30[1,стр.448] Расстояние между направляющими планками определяют в зависимости от ширины полосы, гарантированного зазора между полосой и планками и допуска на это расстояние[1]: =80,04мм, =1,0мм, =0,60, Зная габаритные размеры матрицы, можем определить размеры винтов и штифтов для ее крепления(c.77): винт - М10, штифт - 8мм, а также их размеры и координаты е1=15мм, е2=20мм. Выбираем форму и соотношение размеров отверстий в матрице для вырубки и пробивки: При толщине заготовки S=2мм, высота пояска h=6мм. Неподвижный съемник, предназначенный только для съема отхода полосы с пуансона, выполняется с отверстием, повторяющим контур соответствующего пуансона с зазором : при S=2 мм и =942МПа =2мм. Высота съемника . Высоту направляющей планки и высоту грибкового упора определяем в зависимости от толщины материала S=2 мм и длины направляющих планок : . По высоте направляющей планки выберем разовый упор: Рис.2.4 hпл=6мм, hy=3мм, hy'=5мм, By=8мм, Cy=4мм, Cy'=18мм, Ly'=6мм, Ly”=10мм, Cy”=5мм, Dпрж=5мм Рассчитаем расстояние от оси отверстия в матрице до разового упора: По высоте направляющей планки выберем грибковый упор: Рис.2.5 dy=10мм, doy=6мм, Hy=10мм. Расстояние между осями отверстия в матрице и постоянного упора должно быть: По номинальному усилию пресса подбираем модель самого пресса, ползун которого имеет отверстие под хвостовик, зная эти параметры находим необходимый хвостовик : Для штампов разделительных операций применяют фиксаторы, устанавливаемые в пуансоне для обеспечения центрирования контура вырубки относительно раннее пробитого отверстия. В нашем случае: Рис.2.1 Координаты центра давления будут использованы при конструировании штампа: полоса в штампе должна располагаться таким образом, чтобы геометрически центр штампа и вертикальная ось хвостовика совпадали с центром давления. Исполнительные размеры рабочих деталей штампа. Рабочие детали штампов для вырубки и пробивки можно изготовить совместно и раздельно. При совместном изготовлении одна из рабочих деталей дорабатывается до другой, при вырубке - пуансон по матрице (матрица определяет размер штампуемого элемента и является основной). При этом исполнительные размеры основной детали (Lм или Lп) определяется по таблице, а сопрягаемой - подгоняются по основной с зазором z и допуском на зазор ?z. Пробивка отверстия при раздельном изготовлении пуансона и матрицы, т.е. они, обрабатываются до окончательных размеров без взаимного согласования. Их исполнительные размеры, в таком случае, рассчитываются по формулам , , где - соответственно размеры пуансона и матрицы; - номинальный размер штампуемого элемента; - припуск на износ матрицы и пуансона; z - величина двустороннего зазора между матрицей и пуансоном; - допуски размеров пуансона и матрицы, - абсолютные значения полей допусков. Схема размеров и полей допусков штампуемой детали и рабочих деталей штампа при их раздельном изготовлении Рис.2.2 Подбираем двусторонний зазор между матрицей и пунсоном при штамповке металлов в штампах с металлическими рабочими деталями[1,стр.67]. ; (при) «6» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «15» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «40» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. «75» Для Н12 и h12 припуск на износ ,, Подбираем поля допусков, так чтобы выполнялось условие: , , , мм мм, мм. Подбор матрицы. Форма матрицы определяется формой и размерами штампуемой детали. Размеры матрицы определяют исходя из размеров рабочей зоны. Для данной детали размер рабочей зоны 55,16х75мм. Выберем матрицу с габаритными размерами 160х160мм. (А х В). Рис.2.3 Толщину матрицы Hm определяем из эмпирической зависимости[1]: , где S - толщина штампуемого материала; - длина и ширина рабочей зоны матрицы; - коэффициент, зависящий от материала. S = 2 мм, = 55,16 мм, = 75 мм, для стали 30ХГСА при =1100 МПа =1,3. . Проверим достаточность толщины матрицы по формуле: ,где Р - суммарное усилие в кН; Р = 350 кН. мм. Следовательно, выбранная в дальнейшем матрица должна иметь толщину более 32 мм. Возьмем из стандартного ряда значений толщин матриц толщину матрицы Нм = 32 мм. По этим параметрам мы можем определить основные размеры блоков и направляющих узлов: Блок №30[1,стр.448] Расстояние между направляющими планками определяют в зависимости от ширины полосы, гарантированного зазора между полосой и планками и допуска на это расстояние[1]: =80,04мм, =1,0мм, =0,60, Зная габаритные размеры матрицы, можем определить размеры винтов и штифтов для ее крепления(c.77): винт - М10, штифт - 8мм, а также их размеры и координаты е1=15мм, е2=20мм. Выбираем форму и соотношение размеров отверстий в матрице для вырубки и пробивки: При толщине заготовки S=2мм, высота пояска h=6мм. Неподвижный съемник, предназначенный только для съема отхода полосы с пуансона, выполняется с отверстием, повторяющим контур соответствующего пуансона с зазором : при S=2 мм и =942МПа =2мм. Высота съемника . Высоту направляющей планки и высоту грибкового упора определяем в зависимости от толщины материала S=2 мм и длины направляющих планок : . По высоте направляющей планки выберем разовый упор: Рис.2.4 hпл=6мм, hy=3мм, hy'=5мм, By=8мм, Cy=4мм, Cy'=18мм, Ly'=6мм, Ly”=10мм, Cy”=5мм, Dпрж=5мм Рассчитаем расстояние от оси отверстия в матрице до разового упора: По высоте направляющей планки выберем грибковый упор: Рис.2.5 dy=10мм, doy=6мм, Hy=10мм. Расстояние между осями отверстия в матрице и постоянного упора должно быть: По номинальному усилию пресса подбираем модель самого пресса, ползун которого имеет отверстие под хвостовик, зная эти параметры находим необходимый хвостовик : Для штампов разделительных операций применяют фиксаторы, устанавливаемые в пуансоне для обеспечения центрирования контура вырубки относительно раннее пробитого отверстия. В нашем случае: Конструкция штампа, последовательность изготовления штампа и его сборки технологический штамповка пресс давление Подбор деталей штампа. По размерам рабочей зоны подбираем габаритные размеры матрицы и рассчитываем ее толщину по эмпирическим формулам. Используя полученные размеры матрицы, выбираем нижнюю и верхнюю плиты №08 ГОСТ 13124-83 . Пуансон для пробивки круглых отверстий является стандартным изделием (ГОСТ 1662180). Его размеры выбираем для отверстия диаметром 6мм, l=91мм. Пуансон для вырубки в сечении повторяет контур штампуемой детали в сечении, а высота его соответствует высоте пуансона для пробивки. Длина и ширина пуансонодержателя определяется соответствующими размерами матрицы. Направляющие колонки ГОСТ 1030-5956, направляющие втулки ГОСТ 1032-2456. Хвостовик штампа ГОСТ 11738-72. Диаметры винтов и штифтов для крепления выбираем согласно рекомендациям[1,стр.77]. Описание конструкции штампа содержит ссылки на позиции сборочного чертежа 104.КП442.8.00 СБ, приложенного к пояснительной записке. Разрабатываемый штамп должен обеспечить получение детали в соответствии с технической документацией, безопасность работы и возможность ремонта. Штамп должен удовлетворять так же ряду специальных требований, оговариваемых технологическими условиями. Поэтому по назначим следующие допуски и посадки: · нижняя плита и направляющая колонка: посадка с натягом S7/h6; · верхняя плита и втулка: посадка с натягом H7/s6; · направляющая колонка и втулка: скользящая посадка H7/h6; · пуансоны и пуансонодержатель: посадка с натягом N7/h6; · штифты: посадка с натягом H7/m6; · винты: посадка H7/g8; · хвостовик и верхняя плита: посадка с натягом H7/s6; · ловитель и вырубной пуансон: посадка с натягом H7/n6. Проектируемый штамп состоит из пробивного(7) и вырубного(8) пуансонов, которые запрессованы в пуансонодержатель(9), разового упора(17) и одного постоянного(18), также матрицы(1) и съемника(10), выполненных вместе с направляющими планками(2,3). Кроме того в штампе имеются крепежные детали: винты(12,13) и штифты(20,21,22). К верхней(4) и нижней(5) плите крепятся рабочие детали штампа. Пуансонодержатель(9) предназначен для крепления пуансонов(7,8). Хвостовик(19) штампа предназначен для крепления верхней части штампа. Верхняя плоскость хвостовика(19) шлифуется в сборе с пуансонами(7,8) для обеспечения соосности последних с матрицей(1). Отверстия для запрессовки пуансонов(7,8) должны быть строго перпендикулярны к опорной плоскости пуансонодержателя(9). Пуансонодержатель(9) крепится к верхней плите(4) винтами(13), что предотвращает смещение пуансонов(7,8) относительно матрицы(1) при работе штампа и его ремонте. Направляющие колонки (15) и втулки(14) служат для направления верхней части штампа относительно нижней. Втулки(14) запрессовываются в верхнюю плиту(4) штампа, а колонки(14) - в нижнюю плиту(5). Штифты(20,21) обеспечивают постоянный зазор между матрицей и пуансонами. Штифт(22) не дает хвостовику проварачеваться. Упор(18) предназначен для фиксации подачи полосы на шаг. Для снятия деталей и отходов с пуансонов(7,8) и матрицы(1) применяют съемник(9). Крепление штампа к ползуну и столу пресса. Верхняя плита(4) штампа крепится к ползуну с помощью хвостовика(19). Нижняя плита(5) штампа прижимается к столу направляющие планками(3,4). Для винтов, которые прижимают планки в столе пресса предусмотрены пазы. Начальное положение. Пуансоны(7,8) вверху. Заранее отрезанная от листа полоса подается справа налево между направляющими планками(3,2) и съемником(9) на плоскость матрицы(1)разового упора(17). Штамп совершает рабочий ход, осуществляя пробивку отверстия пуансоном(7). После этой операции упор(17) убирают и в дальнейшем не используют. Во время рабочего и холостого направление движения полосы задается направляющими планками(2,3). Снятие полосы с пуансонов(7,8) обеспечивается съемником(10). Отходы и детали падают в ящики через отверстия в нижней плите(5) и столе. Технология сборки штампа. 1. Запрессовать направляющие колонки(15) в нижнюю плиту(5) штампа. 2. Запрессовать втулки(14) в верхнюю плиту(4) штампа, тудаже установить хвостовик. 3. Запрессовать фиксатор(11) в пуансон для вырубки(8), затем запрессовать пуансоны(7,8) в пуансонодержатель(9). 4. Отшлифовать пуансоны(7,8) с пуансонодержателем(9) в сборе. 5. Установить пуансонодержатель(9) с пуансонами(7,8), подкладную плиту(6) на верхнюю плиту(4).Стянуть их винтами(13). Засверлить 2 отверстия диаметром 8 мм, одно отверстие диаметром 6 мм . Запрессовать штифты(21,22) в полученные отверстия. 6. Надеть верхний блок на колонки(15).Примерно установить матрицу(1) на нижнюю плиту(5). 7. Опустить верхний блок по направляющим колонкам(15) и выставить зазоры между пуансонами(7,8) и матрицей(1).Прикрепить матрицу(1) к нижней плите(5) струпцынами. 8. Снять верхнюю часть. Установить на матрицу(1) направляюще планки(2,3), сьемник(10).Стянуть все это болтами(12).Засверлить 4 отверстия диаметром 8мм, в которые запрессовать штифты (20). 9. Собрать верхнюю и нижнюю часть. Выбор пресса, его техническая характеристика[2] В штампованном производстве сравнительно небольших деталей чаще всего применяются механические прессы, ввиду большого числа ходов ползуна, они отличаются высокой производительностью. К выбираемому прессу предъявляют следующие основные требования: -нужное усилие штамповки должно быть меньше или равно номинальному усилию , развиваемому прессом:<. -величина хода ползуна должна соответствовать процессу штамповки. Ход ползуна - это расстояние между одной и той же точкой ползуна в его крайнем верхнем и нижнем положениях. -закрытая высота пресса должна соответствовать закрытой высоте штампа. -габариты стола и ползуна пресса должны соответствовать размерам штампа, чтобы устанавливать и закреплять штамп, подавать заготовку. Отверстия в столе должны обеспечивать возможность выпадения детали или отходов. -число ходов пресса должно обеспечивать высокую производительность работы. Поскольку =438(кН), то выбираем пресс, у которого =60т Выбранный пресс соответствует основным, предъявляемым требованиям. Параметры пресса К2124 Спи сок литера тур 1. «Спра вочни к констр уктора штамп ов: листовая штамповка», под общ. ред. Л.И. Рудмана. - М.: Машиностроение, 1988. - 496с.: ил. (Б - ка конструктора) 2. «Технология производства летательных аппаратов»(курсовое проектирование). Под общей ред. д - ра техн. наук, проф. В.Г. Кононенко. Издательское объеденение «Вища школа», 1974,224с. 3. «Справочник по холодной штамповке». - 6 - е изд., перераб. И доп. - Л.: Машиностроение. Ленингр. отд - ние , 1979. - 520с., ил.