ФР6

реклама

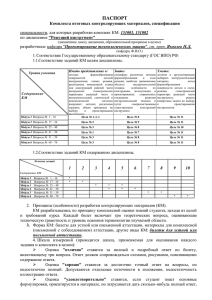

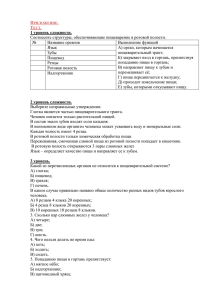

Таблица 6. 1. Высотные размеры и схема полей допусков на резец и калибр, формулы для расчета hK. Таблица 6. 2. Линейные размеры и схема полей допусков на деталь, резец и калибр. При контроле профиля резца калибром, имеющим входящий размер, его износ будет происходить по поверхности А. В этом случае размер hK будет уменьшаться, поэтому размер высоты профиля калибра следует назначать, ориентируясь на максимально допустимый размер высоты профиля резца. На компенсацию «светового зазора» необходимо оставить часть допуска размером С, откладывая его вниз от максимального размера. При контроле профиля резца калибром, имеющим охватывающий размер, его износ будет происходить по поверхности А. В этом случае размер hK будет увеличиваться, поэтому размер высоты профиля калибра следует назначать, ориентируясь на минимально допустимый размер высоты профиля резца. На ком22 пенсацию «светового зазора» необходимо оставить часть допуска размером С, откладывая его вверх от минимального размера. Расчет проводится для каждой характерной точки калибра от принятой базовой точки. Расчет осевых исполнительных размеров резца и калибра ведется от осевых исполнительных размеров и допуска TlД детали. При этом необходимо учитывать изменение размеров за счет осевого биения шпинделя станка с закрепленной в нем деталью, износа резца и калибра, а также учитывать, какой линейный размер имеет деталь — охватывающий или входящий. Если деталь имеет охватывающий размер lД (табл. 6. 2 п. 1), то резец имеет входящий размер, а калибр — охватывающий размер. В процессе эксплуатации резец будет изнашиваться и его линейный размер lP будет уменьшаться, а у калибра, наоборот, линейный размер lK будет увеличиваться. Поэтому резец необходимо изготавливать с максимальным осевым размером, учитывая при этом «разбивку» шпинделя станка, а калибр с минимальным осевым размером, но при этом следует также учитывать «световой зазор» С1. Аналогичным образом определяются линейные размеры резца и калибра, с учетом входящих осевых размеров детали (табл. 6. 2 п. 2). Резцы и калибры, изготовленные с высотными и осевыми размерами, рассчитанными по приведенным выше формулам, будут иметь при эксплуатации максимальный срок службы. 7. Особенности конструирования фасонных резцов Для изготовления фасонных резцов применяют быстрорежущие стали и твердые сплавы. Резцы могут быть цельными (рис. 7. 1, а; рис. 7. 2, а) или составными (рис. 7. 1, б, в; рис. 7. 2, в). Фасонные резцы небольших размеров рекомендуется изготовлять цельными из пластифицированных заготовок твердого сплава требуемых размеров и формы (для круглых резцов заготовка цилиндрической формы, а для призматических резцов — в виде четырехгранного прямого параллелепипеда). Такие заготовки легко обрабатываются металлорежущим инструментом, а затем окончательно спекаются в печах. После этого производятся операции шлифования и заточки. У цельных твердосплавных призматических резцов базой крепления является призматическое тело (см. рис. 7. 1, в), а у круглых — посадочное отверстие и отверстие под штифт (рис. 7. 2, а). Призматические резцы с пластинами из твердого сплава должны иметь переднюю поверхность с разными углами по пластине и корпусу (см. рис. 7.1, в), что облегчает операцию заточки и переточки. Для внутренней обработки применяют круглые фасонные резцы с 2 - 4-твердосплавными пластинами (см. рис. 7. 2, б), количество которых зависит от возможности их размещения при выбранном DH резца в обрабатываемом отверстии. Крепление резцов осуществляется за счет цилиндрического хвостовика. 23 При неглубоких профилях резцов задняя поверхность корпуса может не повторять профиль твердосплавной пластины, но пластина должна выступать над задней поверхностью на величину f = 25 мм. Рис. 7. 1. Конструкции цельного (а) и составных (б и в) твердосплавных призматических фасонных резцов: 1 – винт, 2 – клин, 3 – державка, 4 – режущая пластина, 5 – корпус резца, П – линия предела переточки. Рис. 7. 2. Конструкции цельного (а) и составного (б) твердосплавных круглых фасонных резцов: 1 — корпус, 2 — режущая пластина, П — линия предела переточки. Рекомендации по выбору габаритных и конструктивных размеров приведены выше. В процессе эксплуатации фасонные резцы перетачиваются по передней поверхности на универсально-заточных станках. При этом у призматических рез24 цов передняя поверхность затачивается под углом , а у круглых резцов передняя поверхность должна быть касательна к окружности заточки радиусом Rн. Количество переточек КП во многом зависит от размеров резцов и снимаемого припуска при переточках: tП = аН + 0,1 - 0,3 мм. Для призматического резца КП lП , tП где lП — размер режущей части резца, мм, подлежащий переточке, q = 3 8 мм. Для круглого цельного резца (рис. 7. 2, а) КП 2 0 RH tП , а для круглого резца с напайными пластинами (рис. 7. 2, б) КП П RH lП mП , где углы , 0 , П принимаются в рад., RH — в мм, mП — количество напайных пластин. Общий срок службы фасонных резцов То=Т (КП+1) мин. Для закрепления фасонных резцов на применяемом оборудовании в настоящее время используют разнообразные конструкции державок, которые разработаны в зависимости от возможности их размещения на суппортах станков, от размеров посадочных мест резцов, а также от требуемой точности установки и регулировки положения резца относительно обрабатываемой детали. Рассмотрим некоторые варианты установки фасонных резцов относительно оси изделия. 7.1. УСТАНОВКА КРУГЛЫХ ФАСОННЫХ РЕЗЦОВ ПО ОТНОШЕНИЮ К ОСИ ИЗДЕЛИЯ. С целью получения заднего угла при обработке круглыми фасонными резцами центр резца устанавливается выше центра изделия на величину h: h R1 sin где R1 — радиус резца до точки, расположенной по центру изделия; — задний угол для этой же точки. На рисунке 7. 3., 7. 4., 7. 5. представлены державки для консольного и двухстороннего крепления круглых фасонных резцов. 25 Рис. 7. 3. Державка консольного типа для круглого фасонного резца Рис. 7. 4. Державка для двухстороннего крепления круглых фасонных резцов. 26