Для конференцииx - Сибирский федеральный университет

реклама

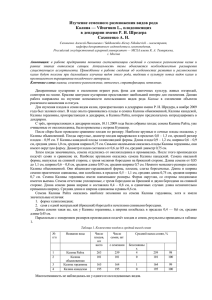

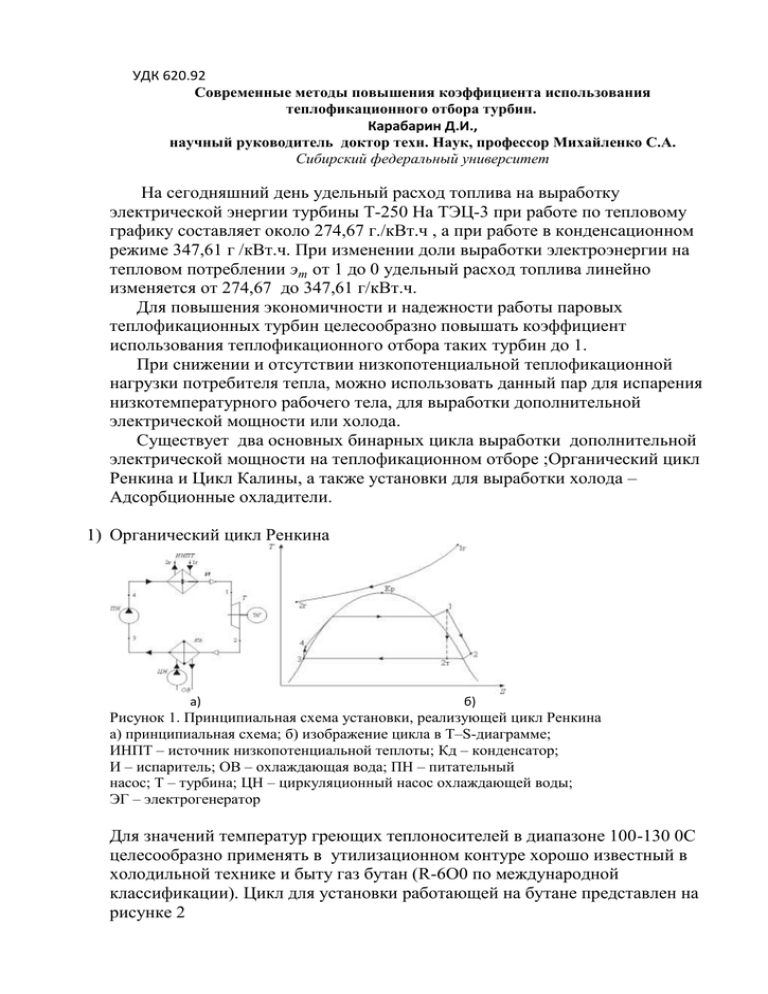

УДК 620.92 Современные методы повышения коэффициента использования теплофикационного отбора турбин. Карабарин Д.И., научный руководитель доктор техн. Наук, профессор Михайленко С.А. Сибирский федеральный университет На сегодняшний день удельный расход топлива на выработку электрической энергии турбины Т-250 На ТЭЦ-3 при работе по тепловому графику составляет около 274,67 г./кВт.ч , а при работе в конденсационном режиме 347,61 г /кВт.ч. При изменении доли выработки электроэнергии на тепловом потреблении эт от 1 до 0 удельный расход топлива линейно изменяется от 274,67 до 347,61 г/кВт.ч. Для повышения экономичности и надежности работы паровых теплофикационных турбин целесообразно повышать коэффициент использования теплофикационного отбора таких турбин до 1. При снижении и отсутствии низкопотенциальной теплофикационной нагрузки потребителя тепла, можно использовать данный пар для испарения низкотемпературного рабочего тела, для выработки дополнительной электрической мощности или холода. Существует два основных бинарных цикла выработки дополнительной электрической мощности на теплофикационном отборе ;Органический цикл Ренкина и Цикл Калины, а также установки для выработки холода – Адсорбционные охладители. 1) Органический цикл Ренкина а) б) Рисунок 1. Принципиальная схема установки, реализующей цикл Ренкина а) принципиальная схема; б) изображение цикла в T–S-диаграмме; ИНПТ – источник низкопотенциальной теплоты; Кд – конденсатор; И – испаритель; ОВ – охлаждающая вода; ПН – питательный насос; Т – турбина; ЦН – циркуляционный насос охлаждающей воды; ЭГ – электрогенератор Для значений температур греющих теплоносителей в диапазоне 100-130 0С целесообразно применять в утилизационном контуре хорошо известный в холодильной технике и быту газ бутан (R-6О0 по международной классификации). Цикл для установки работающей на бутане представлен на рисунке 2 Рисунок 2. ОЦР на бутане 2) Цикл Калины Простейшая схема энергоустановки (рис. 3) содержит подогреватель раствора (экономайзер) 1, в котором водоаммиачная смесь нагревается до точки кипения, и десорбер 2, где происходит кипение (сначала при более низкой температуре кипит аммиак, а по мере снижения концентрации аммиака в растворе температура кипения повышается). После сепаратора 3 образовавшийся пар подается на турбину 4, являющуюся приводом электрогенератора 5. Слабый (с меньшей концентрацией аммиака) раствор из сепаратора 3 через дроссельный клапан 6 поступает на смешение с отработавшим паром на выхлопе из турбины 4. Далее после конденсации в абсорбере 7 крепкий раствор питательным насосом 8 вновь подается в подогреватель 1. Рисунок 3. Принципиальная схема силовой установки с водоаммиачным НРТ Рисунок 4. Цикл калины 3)Абсорбционные холодильные машины В одноступенчатых АБХМ хладагент последовательно перемещается через четыре основных компонента машины – испаритель, абсорбер, десорбер и конденсатор. Холодильный цикл одноступенчатой АБХМ представлен на рис. 5. Хладагент испаряется при понижении давления в испарителе 1. Этот процесс идет с поглощением теплоты. В отличие от парокомпрессионной холодильной машины, процесс понижения давления в испарителе происходит не за счет работы компрессора, а за счет объемного поглощения (абсорбции) хладагента жидким абсорбентом в абсорбере 2. Затем абсорбент с поглощенным им хлад-агентом (бинарный раствор) поступает в десорбер 3. В десорбере бинарный раствор нагревается за счет горения газа, паром и т. д., в результате чего происходит выделение хладагента из абсорбента. Обедненный абсорбент из десорбера возвращается в абсорбер. Хладагент поступает под большим давлением в конденсатор 4, где переходит в жидкую фазу с выделением теплоты, а затем через расширительный клапан 5 поступает в испаритель, после чего начинается новый цикл. Рисунок 5. Холодильный цикл одноступенчатой абсорбционной холодильной машины Изменение концентрации хлад-агента в абсорбере и десорбере сопровождается изменением температуры насыщения. Для снижения потерь энергии при циркуляции абсорбента между аб-сорбером и десорбером устанавливается рекуперативный теплообменник. Идеальная одноступенчатая АБХМ могла бы обеспечить холодильный эффект, равный количеству тепловой энергии, подведенной к генератору, однако из-за термодинамических потерь в реальных установках холодильный эффект всегда будет ниже, чем затраты тепловой энергии. Анализ сравнения результатов представлен в таблице 1. Таблица 1. Сравнение вариантов повышения коэффициента использования Сравнение Характеристики ОЦР Цикл калины Адсорбционные машины КПД, % 19 21 65 Вырабатываема 55,48 61,32 (124,8) мощность (холод), МВт Кап вложения, тыс. 2500000 3000000 1400000 руб Выгода за счет 160 000 160 000 160 000 уменьшения себестоимости, тыс. руб./год Выгода за счет 288 353 362513 675 895 продажи дополнительной мощности, тыс. руб/ год Срок окупаемости, 5,6 5,75 2,1 лет