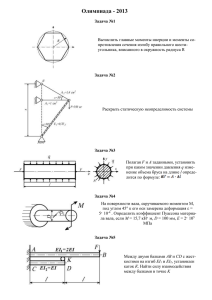

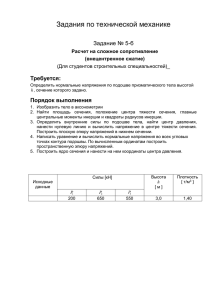

Методические указания 1000

реклама

ОБЩИЕ СВЕДЕНИЯ И УКАЗАНИЯ К ПРОВЕДЕНИЮ ЛАБОРАТОРНЫХ РАБОТ 1. Целью лабораторного практикума по сопротивлению материалов является ознакомление студентов с основными видами механических испытаний материалов, приборами и методами измерения перемещений, деформаций и напряжений. В процессе выполнения лабораторных работ студент углубляет знания, полученные им из теоретического курса, производит проверку с помощью экспериментов, теоретических выводов и формул сопротивления материалов, получает навыки проведения исследований по определению прочности и жесткости элементов конструкций и машин. 2. В начале семестра перед выполнением первой лабораторной работы преподаватель проводит общий инструктаж студентов по охране труда и технике безопасности при работе в лаборатории, что записывается в специальном журнале, где расписываются студенты и преподаватель. Тогда же студентам сообщается график проведения лабораторных работ. 3. Перед началом очередной лабораторной работы студент должен получить допуск к её выполнению. Для этого он отвечает на контрольные вопросы, помещенные в конце описания этой работы (ответы и заготовка отсчета, где приводятся название, цель работы, схемы, таблицы, расчетные формулы в соответствии с требованиями к оформлению отсчета, указанными в описании лабораторной работы, подготавливаются дома по учебнику, лекциям, методическим указаниям к лабораторным работам). Заготовка отсчета производится на листах бумаги машинописного формата. В верхнем правом углу указывается фамилия студента и учебная группа. 4. Студент допускается к следующей работе, как правило, после оформления и сдачи отчета по предыдущей. Пропущенные студентами лабораторные работы выполняются на дополнительных занятиях. Расписание дополнительных занятий (обычно в конце семестра) устанавливается кафедрой и вывешивается на доске объявлений. 3 ЛАБОРАТОРНАЯ РАБОТА №1 Методы экспериментального определения деформаций и перемещений Цель работы: ознакомление с приборами и методами измерения линейных деформаций и перемещений. 1. УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ДЕФОРМАЦИЙ Размеры растянутого стержня меняются в зависимости от величины приложенной силы Р. Если до нагружения стержня его длина была равна l, то после нагружения она станет l +∆l (рис. 1). Величину ∆l называют абсолютным удлинением стержня. Отношение . называют относительным удлинением (продольной, линейной деформацией) стержня. Если бы в стержне возникало неоднородное напряженное состояние, то линейная деформация для некоторого сечения А определялась бы путем предельного перехода к малому участку длиной dz и тогда ε Δdz dz Приборы, измеряющие малые линейные деформации (ε), называются тензометрами. Чаще других используются рычажные и электрические тензометры. 1.1 Рычажный тензометр Схема рычажного тензометра приведена на рис. 1. Рис. 1 4 Тензометр прижимается к испытываемому образцу или детали Д при помощи струбцинки, не показанной на схеме. Расстояние между нижним ребром ромбовидной призмы 1 и острием неподвижного ножа 2 является базой тензометра (а). При нагружении образца Д, например продольной силой Р, происходит его удлинение, вследствие этого нижнее ребро призмы 1 переместится на величину ∆a, что приведет к повороту призмы вокруг её верхнего ребра на некоторый угол. Вместе с призмой на тот же угол повернётся рычаг 3, жестко соединенный с призмой 1, и при помощи тяги 4 отклонит стрелку 5, верхним концом шарнирно закрепленную на рамке 6. Вследствие поворота нижний конец стрелки переместится по шкале 7 из положения Т1 в положение Т2. Разность отсчетов ∆Т делениях шкалы – миллиметрах пропорциональна удлинению ∆a. Коэффициент пропорциональности k, являющийся коэффициентом увеличения прибора, зависит от соотношения плеч рычагов 3 и 5 (см. рис. 1): k h2 h4 * h1 h 3 Для используемых в лаборатории рычажных тензометров коэффициент увеличения k = 1000. С учетом этого измеряемое абсолютное удлинение а Т мм Т *103 мм k Отсюда следует, что цена деления рычажного тензометра равна 0,001 мм. Для получения линейной деформации следует ∆a разделить на базу тензометра a = 20 мм. ε Δа ΔТ *10 а 3 (1.1) 20 Из полученного результата вытекает, что для того, чтобы при определении ε каждый раз не делить ∆Т на базу тензометра, можно рекомендовать ввести цену деления шкалы прибора в безразмерных величинах линейной деформации 5 ε ΔТ *10 3 20 ΔТ * 5 *105 ΔТ * ε 0 (1.2) т.е. цена деления рычажного тензометра при таком подходе будет соответствовать линейной деформации ε 0 5 *10 5 . В случае линейного (одноосного) напряженного состояния образца (детали), зная модуль продольной упругости материала Е, по закону Гука можно определить нормальное напряжение σ, возникающее в исследуемом месте σ Е * ε Е * ΔТ * ε0 Е * ΔТ * 5 *10 5 (1.3) Определение σ при двухосном напряженном состоянии будет рассмотрено в последующих работах. 1.2 Электротензометр Наиболее удобными и широко используемыми в настоящее время для определения линейных деформаций являются электротензометры. Электротензометры состоят из двух основных частей, одна из которых – тензорезистр – воспринимает деформацию, другая – тензометрический мост регистрирует эту деформацию. Тензорезистр (проволочный датчик электрического сопротивления) (рис. 2) представляет собой проволочную решетку 1, выполненную в виде нескольких петель и наклеенную на тонкую бумажную основу 2. К концам решетки припаяны выводы 3, служащие для подключения датчика к регистрирующей части – тензометрическому мосту. Рис. 2 Рис. 3 6 Сверху решетка тензорезистора также заклеена бумагой. Решетка изготавливает обычно из константановой (сплав меди с никелем) проволоки диаметром 0,02÷0,03 мм. Тензорезистор принято характеризовать коэффициентом тензочувствительности, равным отношению относительного электрического сопротивления ΔR к продольной деформации ε тензорезистора R K ΔR . Rε Коэффициент тензочувствительности для тензорезистора из константановой проволоки в зависимости от базы тензорезистора берется в пределах 2,0 – 2,1. За базу тензорезистора принимается длина его проволочных петель (обычно база составляет 5÷20 мм). Тензорезистор наклеивается специальным клеем на исследуемую поверхность. Деформируясь вместе с испытуемым объектом, он получает удлинение или укорочение (в зависимости от деформации испытуемого объекта), что вызывает изменение его омического сопротивления, которое и служит мерой деформации исследуемой детали в направлении базы тензорезистора. Для регистрации изменения электросопротивления тензорезистора, пропорционального исследуемой деформации, используют тензометрические мосты. Принципиальная схема тензометрического моста, предназначенного для измерения статических деформаций, приведена на рис. 3. Мост состоит из внешнего и внутреннего полумостов и питается напряжением постоянного или переменного токов. Внешний полумост состоит из активного сопротивления Ra (тензорезистор, наклеенный на испытуемый объект) и компенсационного Rk (тензорезистор, наклеенный на вспомогательную либо на недеформируемую поверхность объекта). Таким образом, Ra и Rk находятся в одинаковом температурном режиме. Сопротивления R1 и R2 внутреннего полумоста являются уравновешивающими. В зависимости от знака деформации (растяжение или сжатие), 7 происходит увеличение или уменьшение величины сопротивления Ra активного тензорезистора, т.е. происходит разбаланс моста в ту или иную сторону, что и фиксируется гальванометром (Г). Для увеличения чувствительности между мостом и гальванометром включают усилители тока. Изменение показаний гальванометра пропорционально деформации тензорезистора, а значит и испытываемого объекта. Часто вместо того, чтобы измерять изменение силы тока по гальванометру, измеряют с помощью реохорда пропорциональное ему изменение сопротивлений внутреннего полумоста. Результатом измерений является разность отсчетов ∆T по шкале реохорда сбалансированного моста: начального отсчета при ненагруженном объекте и повторного – при нагруженном объекте. Тогда величина измеряемой деформации ε ΔТ * ε0 (1.4) Цена деления тензометрических мостов ε0 обычно составляет 10-5 или 10-6 (указывается в паспорте прибора). Пусть в момент балансировки моста начальным отсчетом по шкале моста будет число 580, а после приложения нагрузки – число 587. Тогда разность отсчетов ∆T = 587 – 587= 7. Если принять, что измерения велись прибором с ε 0 10 5 , то Т * 0 7 *10 5 В случае линейного напряженного состояния в исследуемой детали по закону Гука можно определить нормальное напряжение σ Еε ЕΔ * ε0 (1.5) Так, если в рассматриваемом случае материал детали – сталь с модулем продольной упругости Е 2 *105 МПа , то σ 2 *105 МПа * 7 *105 14 МПа. В последующих лабораторных работах деформации могут измеряться измерителями деформаций типа ИДЦ-1 (ε0 = 10-5), ИД-70 ( ε0 10 6 ), АИД-4 ( ε0 10 5 ) либо другими их заменяющими. 8 2. УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ При изгибе балки Д силой Р точка А переместится в положение А1 т.е. эти точки получат вертикальные линейные перемещения А и В соответственно (рис. 4). Для измерения линейных перемещений используют стрелочные индикаторы. Схематически устройство стрелочного индикатора показано на рис. 4. Штифт 1 прижимает пружиной 2 поверхности балки (детали) Д в точке, перемещение которой в направлении штифта требуется измерить. Круглая коробка 3 индикатора с укрепленной в ней системой шестерен и циферблатом поддерживается неподвижно особым штативом. Перемещение поверхности детали вызывает перемещение штифта 1, который посредством зубчатых передач вращает стрелку 4. Одно деление циферблата соответствует 0,01 мм перемещения штифта. Перемещение штифта непосредственно в миллиметрах отсчитывают по линейной шкале 5 (от 0 до 10 мм). В некоторых моделях индикаторов отсчет целых миллиметров производят по второму циферблату с маленькой стрелкой. В начале измерений стрелки индикаторов могут быть установлены на нулевую отметку путем вращения подвижной шкалы циферблата. Часто индикатор является составной частью более сложных измерительных приборов, например, торсиометров (измерителей углов закручивания), инклино- рис. 4 метров (измерителей углов поворота сечений балки), динамометров (измерителей усилий). Ознакомление с этими приборами будет производиться при выполнении последующих лабораторных работ. 9 3. ПОДГОТОВКА ОТЧЕТА ПО РАБОТЕ В отчет по работе включаются схемы изученных приборов с указанием их основных частей, назначения, цены деления, расчетных формул для определения ε и σ. При защите лабораторной работы студент должен ответить на нижеследующие контрольные вопросы и быть готовым к использованию рассмотренных приборов в последующих лабораторных работах. Контрольные вопросы 1. Что такое линейная деформация? Какими приборами измеряют линейные деформации? 2. Какие типы тензометров будут использоваться в лабораторных работах? 3. Изобразите схему рычажного тензометра, расскажите о его устройстве. 4. Какова цена деления рычажного тензометра? Как по показаниям тензометра определить деформацию? 5. Назовите основные части электротензометра. 6. Что представляет собой тензорезистор? Какого его назначение? Как с его помощью определяются деформации в исследуемой детали? 7. Назовите назначение тензометрического моста. 8. Нарисуйте принципиальную схему тензометрического моста и расскажите о его работе. 9. Какова цена деления электротензометров? Как по показаниям электротензометров определить линейную деформацию? 10.Как по показаниям тензометров в случае линейного напряженного состояния можно определить нормальные напряжения в исследуемой детали? 11. Какими приборами определяют линейные перемещения? 12. Изобразите схематически стрелочный индикатор и расскажите о его устройстве. 13. Чему равна цена деления циферблата индикатора? Как по показаниям индикатора определить величину линейного перемещения в заданной точке тела? 10 ЛАБОРАТОРНАЯ РАБОТА №2 Определение модуля продольной упругости и коэффициента Пуассона для стали Цель работы: экспериментальное определение модуля нормальной упругости, коэффициента Пуассона и проверка закона Гука при растяжении для стали. 1. ОБОСНОВАНИЕ И ПОСТАНОВКА ОПЫТА В упругой стадии нагружения стального образца справедлив закон Гука σ Еε . Отсюда модуль продольной упругости Е σ, ε (2.1) в (2.1) нормальное напряжение σ N , F (2.2) где N – продольная сила, F – площадь поперечного сечения образца, ε – продольная деформация. Коэффициент Пуассона (коэффициент поперечной деформации) 1 (2.3) есть константа материала, показывающая, какую часть от продольной деформации ε Δl Δb составляет поперечная деформация ε1 при деформироваl b нии в упругой области. Здесь l– начальный продольный размер, а b– начальный измеряемый поперечный размер образца, ∆l и ∆b - приращения этих размеров после нагружения. Таким образом, для определения Е и μ достаточно подвергнуть стальной образец растяжению (или сжатию) и измерить его продольную и поперечную деформации. Для проведения опыта стальной стержень прямоугольного сечения, размеры b и h которого предварительно измеряются, закрепляется в захватах испытательной машины УМ – 5 и подвергается растяжению. 11 Для проведения опыта стальной стержень прямоугольного сечения, размеры b и h которого предварительно измеряются, закрепляется в захватах испытательной машины УМ – 5 и подвергается растяжению. На образце с помощью струбцин закрепляют три рычажных тензометра, схема расположения которых приведена на рис. 5. С целью исключения влияния возможно- рис. 5 го эксцентриситета приложения нагрузки продольную деформацию ε определяют как среднее из показаний тензометров Т1 и Т2. Поперечную деформацию определяют по показанию тензометра Т3. Для исключения влияния зазоров в захватах машины дают начальную нагрузку 4 кН (400 кГс). Устанавливают стрелки тензометров на некоторое деление в середине шкалы и принимают это деление за начало отсчета. Затем нагрузку увеличивают равными ступенями, снимая отсчеты по тензометрам для каждой ступени нагружения образца. Конечное значение нагрузки не должно превышать нагрузки РП , соответствующей пределу пропорциональности материала. Величины усилий Р для каждой ступени нагружения и соответствующие им показания тензометров записывают в таблицу 1. Таблица 1 12 1.ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА И ПОДГОТОВКА ОТЧЕТА ПО РАБОТЕ Вычисляют приращения нагрузок ΔР и приращения показаний тензометров на ступень нагружения путем вычитания предыдущего отсчета из последующего. При этом за начало отсчета (условный нуль) принимают начальную нагрузку Р = 4 кН и соответствующие ей отсчеты по шкалам тензометров. Вычисляют среднее значение ΔТср из приращений показаний 1 и 2 тензометров, измерявших продольные удлинения и среднее значение Δ3ср приращений 3-го тензометра, измерявшего поперечное сужение. Результаты заносят в таблицу 1. С учетом цены деления и базы рычажных тензометров по формуле (1.1) или (1.2) (см. лабораторную работу №1) вычисляют продольную ε и поперечную ε1 деформации: ε1 ΔТ3ср * 5 *105 ε ΔТ ср * 5 *10 5 , По формуле (2.3) вычисляют коэффициент Пуассона. По формуле (2.2) с учетом того, что N ΔPср , вычисляют σ, после чего по формуле (2.1) определяют модуль продольной упругости. Сравнивают полученные значения μ и Е с приведенными в справочной литературе. В заключение по данным опыта строят график зависимости Δl от Р. В отчет по работе включаются схема проведения опыта (рис. 5), таблица 1, расчеты ε, ε1,μ,σ, Е, график Δl f(P) . При допуске, защите лабораторной работы необходимо дать ответы на нижеприведенные контрольные вопросы. Контрольные вопросы 1. Что характеризует собой модуль продольной упругости? Его размерность. 2. Как формулируется и записывается закон Гука при растяжении (сжатии)? 3. Что такое коэффициент Пуассона? Его размерность. Интервал значений для известных в природе материалов. 4. Что называется жесткостью при растяжении (сжатии) бруса. 13 5. Как рассчитывается нормальное напряжение в сечении стержня при растяжении (сжатии)? Как оно распределено по сечению? 6. Что такое продольная деформация стержня? 7. Что такое поперечная деформация? 8. Какими приборами измерялись продольная и поперечная деформации? 9. Как по показаниям тензометров определялись продольная и поперечная деформации? 10. Оценить величину нагрузки n для стержня, соответствующую пределу пропорциональности. ЛАБОРАТОРНАЯ РАБОТА №3 Определение механических характеристик материалов при растяжении Цель работы: экспериментальное изучение поведения пластичного материала (малоуглеродистая сталь) при растяжении и определении его основных механических характеристик: предела текучести, предела прочности, относительного удлинения и относительного сужения после разрыва. 1. ОСТАНОВКА ОПЫТА Опыт проводится при статическом растяжении образца на универсальной испытательной машине Р – 20. Максимальное усилие, развиваемое машиной, 200 кН (20 т). Испытываемый образец имеет цилиндрическую форму с головками на концах для закрепления их в зажимах машин. Форма и размеры образцов регламентируются стандартом ГОСТ 1497 – 73 (см. рис. 6). Длина образца между зажимами должна быть не менее 12 диаметров образца. На образце наносятся риски через каждый сантиметр процарапыванием или с помощью керна. Перед испытанием измеряют d 0 , расчетную длину l 0 и результаты вносят в таблицу 2. 14 Рис. 6 Образец закрепляется в захватах машин, и с помощью механического привода производится предварительное нагружение образца с целью ликвидации зазоров в механизме машины. Затем включают гидравлическую станцию и нагружают образец до его разрушения. В процессе испытания ведется наблюдение за изменениями в образце (удлинением образца под нагрузкой, образованием шейки) и за вычерчиванием диаграммы растяжения специальным автоматическим устройством испытательной машины. Диаграмма растяжения образцов из пластичных материалов изображена на рис.7. На участке прямолинейности диаграммы О – А материал подчиняется закону Гука, т.е. деформации пропорциональны нагрузке: Δl Tl EF0 Точке А диаграммы соответствует нагрузка Pn . Отношение Pn F0 обозначается σ n и считается пределом пропорциональности. Рис. 7 Упругие свойства материала сохраняются до напряжения, называемого пределом упругости. 15 Под пределом упругости σ y понимается такое напряжение, до которого материал не получает заметных остаточных деформаций. Для большинства сталей предел упругости и предел пропорциональности обычно почти совпадают, и обе величины определяются лишь при точных научных исследованиях. После точки А диаграммы прирост деформаций начинает превышать прирост нагрузки и в точке В происходит рост деформаций без изменения нагрузки. На диаграмме появляется горизонтальный участок В – В`, который называют площадкой текучести. Напряжение, при котором происходит рост деформации без скольконибудь значительного увеличения нагрузки, считается пределом текучести и обозначается σ Т (σ Т РТ ) . Предел текучести является одной из самых важF0 ных механических характеристик, обязательно определяется для всех пластичных материалов и приводится во всех справочных руководствах и таблицах механических свойств материалов. После точки В` на диаграмме нагрузка вновь начинает расти, но более медленно, чем в начале нагружения, и в точке С достигает наибольшего значения. Отношение максимальной нагрузки, которую способен выдержать образец до разрушения, к его начальной площади поперечного сечения считается пределом σ B (σ B прочности или временным сопротивлением и обозначается Pmax ) . Предел прочности принят за основную характеристику прочF0 ностных свойств металлов. После достижения наивысшей точки С диаграммы на образце начинается образование местного сужения поперечного сечения, так называемой шейки. За точкой С ординаты диаграммы начинают уменьшаться, нагрузка падает, что объясняется дальнейшим уменьшением поперечного сечения шейки. Наконец происходит разрыв образца. Этому на диаграмме соответствует точка Д. 16 Абсолютное остаточное удлинение образца после разрыва Δl l1 l0 на диаграмме равно длине отрезка Od , умноженной на масштаб диаграммы, полное удлинение – равно Od , упругое - d . Отношение Δl * 100% называют относительным остаточным удлинениl0 ем образца после разрыва и обозначают % . Отношение F0 Fш *100%, называют относительным сужением после F0 разрыва и обозначают ψ% , где Fш - площадь шейки после разрыва. Величины δ и ψ являются главными характеристиками пластичных свойств материалов и также приводятся в справочниках. ПРИМЕЧАНИЕ. Значение усилия PT определяют по временной остановке рабочей стрелки силоизмерительного устройства, а величину PB - по максимальному отклонению стрелки. Отсчеты в кГс переводят в кН и вносят в таблицу 3. 2. ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА И ПОДГОТОВКА ОТЧЕТА Аккуратно прижав друг к другу обе части образца по месту разрыва, измеряют с точностью 0,1 мм штангенциркулем диаметр шейки в самом узком месте d ш . За первоначальную расчетную длину принимают l0 10d0 , этому отрезку на образце соответствует расстояние m деления между рисками. Для измерения расчетной длины образца l1 после разрыва от точки разрыва откладывается в обе стороны по m делений, определяется положение крайних рисок и измеря2 ется расстояние между ними (см. рис. 8) Рис.8 17 ПРИМЕЧАНИЕ. Если расстояние от шейки до конической части образца или до места заm m делений, то отсчитывают в одну сторону от шейки 2 2 хвата меньше, чем делений, измеряют это расстояние и, умножив на два, принимают эту величину за l1 . Значения d ш ,l1 вносят в таблицу 2. Таблица 2 Размер Измеряемая величина до опыта после опыта Диаметр, мм d0 = dш = Расчетная длина, мм l0 = l1 = Площадь сечения, мм 2 F0 = Fщ = Рассчитывают значения σТ ,σ В ,σ%,ψ%. . Результаты вносят в таблицу 3. Таблица 3 Нагрузка, кН Характеристика Характеристика прочности, МПа пластичности, % σТ σВ РТ РВ σ ψ В отчет по работе включают диаграмму растяжения, эскизы образцов до и после испытания, таблицы 2, 3 и расчеты с указанием размерностей значений σТ ,σВ, δ, ψ. При допуске, защите лабораторной работы даются ответы на нижеприведенные контрольные вопросы. Контрольные вопросы 1. Что называют упругостью, пластичностью, хрупкостью? 2. Дать определения предела: пропорциональности, упругости, текучести, прочности; как они вычисляются? 18 3. Что называют абсолютным удлинением, продольной деформацией? Каковы их размерности? 4. Как определяется относительное остаточное удлинение и сужение поперечного сечения образца после разрыва? 5. На диаграмме растяжения показать полную деформацию образца после разрыва, а также остаточную и упругую. 6. Чем истинная диаграмма растяжения образца (из малоуглеродистой стали) отличается от условной и почему? 7. Какое явление называют наклепом или упрочнением? 8. Как определяется предел текучести, если нет ярко выраженной площадки текучести? 9. Чем отличается диаграмма растяжения пластичных материалов от диаграмм хрупких? 10. Каково соотношение между расчетной длиной и площадью поперечного сечения? 11. Какие размеры образца должны быть измерены до и после проведения эксперимента? 12. Какие параметры должны быть зарегистрированы во время эксперимента и по каким приборам? 13. Что характеризует площадь под диаграммой растяжения? ЛАБОРАТОРНАЯ РАБОТА № 4 Испытание материалов на сжатие Цель работы: экспериментальное изучение поведения материалов при сжатии, определение механических характеристик для пластичных и хрупких материалов при сжатии. 1. ПОСТАНОВКА ОПЫТА Опыт проводится при статическом сжатии образца на испытательной машине типа Р-20 (или испытательном прессе типа ИП-1). 19 Форма, размеры образцов (регламентируются ГОСТ 25.503-80) и дополнительные приспособления при испытании на сжатие выбирают таким образом, чтобы нагрузка прикладывалась строго по оси образца, а между торцом образца и опорными подушками было бы минимальное трение. Для этого применяют опорные подушки сферической формы и графитную смазку. При испытании на сжатие для определения Т малоуглеродистой стали и В чугуна используются цилиндрические образцы, высота которых превышает размеры поперечного сечения не более, чем в два раза. При большей высоте образца сжатие сопровождается, как правило, его искривлением, искажающим результаты испытаний. Особенностью испытания на сжатие стального образца является наличие сил трения по контакту «Образец – плита пресса». Эти силы действуют в радиальном направлении от периферии к центру и препятствуют скольжению его при контактных слоев по поверхности плит. Возникающие в поперечном сечении образца касательные напряжения распределяются по его высоте неравномерно, уменьшаясь по мере удаления от контактной поверхности, и становятся Рис. 9 равными нулю в поперечном сечении в середине высоты образца. Вследствие этого первоначальная цилиндрическая форма образца изменяется, и он становится бочкообразным. Диаграмма сжатия образца из пластичного материала представлена на рис.9 (кривая 1). Первоначальный участок диаграммы представляет собой прямую пропорциональную зависимость между нагрузкой и деформацией (закон Гука). 20 При дальнейшем сжатии образец деформируется без значительного увеличения нагрузки (материал «течет»). Текучесть при сжатии выявляется не очень отчетливо. Затем нагрузка вновь начинает возрастать, образец непрерывно сжимается. Разрушить образец не удается, так как по мере увеличения нагрузки он все более сплющивается, и опыт прекращают. По этой диаграмме можно определить величину РТ. Образец из хрупкого материала разрушается при очень малых остаточных деформациях и для него по диаграмме рис. 9 (кривая 2) можно определить только максимальное усилие Рmax . 2. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ Перед испытанием производятся необходимые измерения образцов, результаты записываются в таблицу 4. Образец устанавливается вместе с приспособлением между рабочим гидроцилиндром и верхней траверсой испытательной машины. Производится предварительное нагружение с целью ликвидации зазоров в механизме машины. Затем включают гидравлическую станцию и нагружают образец. В процессе испытания ведется наблюдение за изменением в образце и вычеркиванием диаграммы. Для пластичного образца отмечают нагрузку РТ, соответствующую пределу текучести во время кратковременной остановки стрелки силоизмерителя. Для хрупкого образца фиксируют максимальную нагрузку Рmax . Полученные значения заносят в таблицу 4. 3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ РАБОТЫ Испытание на сжатие производится только в специальном контейнере. Окна контейнера должны быть направлены в сторону от работающих, чтобы при хрупком разрушении образца исключить травмирование его осколками. 4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЯ И ПОДГОТОВКА ОТЧЕТА На снятых с машины диаграммах найти начало координат и провести координатные оси Р и ∆ l . 21 По диаграмме пластичного образца определить РТ. По диаграмме разрушения хрупкого образца определить Рmax . Нарисовать образцы. Подсчитать характеристики прочности Т и В. При допуске, защите лабораторной работы даются ответы на нижеприведенные контрольные вопросы. Таблица 4 Измеряемые и рассчитываемые параметры высота h, мм Размеры образ. диаметр d,мм ² площадь сечения S0,мм Максимальная нагрузка РМАХ, кН Нагрузка, соответствующая пределу текучести, РТ, кН Предел текучести Т, кПа Предел прочности В, кПа Материал Сталь Чугун Контрольные вопросы 1. Для каких целей при испытании на сжатие применяют шаровую опору? 2. Объяснить различие в поведении пластичного и хрупкого образцов при сжатии. 3. Чем объяснить появление бочкообразности образцов при сжатии? 4. В чем отличие диаграммы растяжения от диаграммы сжатия одного и того же пластичного материала? 5. В чем отличие диаграммы растяжения и сжатия одного и того же хрупкого материала? 6. В чем отличие диаграммы сжатия пластичных и хрупких материалов? 7. Какие механические характеристики можно определить при испытании пластичных материалов на сжатие? 8. Для каких материалов испытание на сжатие имеет большое практическое значение? 22 ЛАБОРАТОРНАЯ РАБОТА1 № 5 Испытание балки на изгиб Цель работы: экспериментальное определение закона распределения нормальных напряжений по сечению балки. 1. ПОСТАНОВКА ОПЫТА Опыт производится при изгибе стальной двутавровой балки на испытательной машине типа Р-20. Для удобства нагружения двутавр устанавливается в специальное приспособление ГК-1*. Схема нагружения двутавра приведена на рис.10. Используется двутавр № 10. Напряжения исследуются в сечении, отстоящем от опоры на расстоянии l/4. Для определения напряжений на равных расстояниях h/4 по высоте этого сечения наклеены 5 проволочных тензорезисторов Т1, Т2, Т3, Т4, Т5 (см. рис.10). С помощью индикатора U определяется прогиб в среднем сечении балки. Рис. 10 Определив размеры балки, следует найти величину максимальной силы Рn, которую можно приложить к балке, чтобы напряжения в ней не превысили предела пропорциональности n, т.е. при нагружении должен выполняться закон Гука. Принимая предел пропорциональности n = 200 МПа, можно определить значение силы Рn из условия 1 ГК-1 – приспособление изготовлено в ЭВМ института по чертежам студента гр. ТМ-86-1 Коновалова Д. доц. Гончарова И. Т. 23 σ max Mmax σn . Wx В случае приложения нагрузки посередине пролета а величина допустимой нагрузки Pn 4 W n l P l Mmax n , 4 x При проведении опыта балку вначале нагружают силой порядка 5 кН (500 кГс), чтобы ликвидировать зазоры в приспособлении и механизме машины. Отсчет по шкале тензометрического моста для каждого из пяти тензорезисторов при этой нагрузке принимают за начальный отсчет (условный ноль). Затем нагружают балку, последовательно увеличивая нагрузку каждый раз на одну и ту же величину ∆Р, и каждый раз снимают показания по шкале электротензометра для всех пяти тензорезисторов и индикатора. Результаты измерений заносятся в таблицу 5. Таблица 5 Номер ступени нагружения Р, кН Показания приборов Т1 Т2 Т3 Т4 Т5 ∆Р, кН И - Средние значения 24 Приращение показаний приборов на ступень нагружения ∆Т1 ∆Т2 ∆Т3 ∆Т4 ∆Т5 ∆И - - - - - - 2. ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА Вычисляют приращения нагрузок ∆Р и приращения показаний приборов на ступень нагружения аналогично тому, как это делалось в лабораторной работе № 2. Вычисляют средние значения ∆Р, ∆Т1, ∆Т2, ∆Т3, ∆Т4, ∆Т5, ∆И на ступень нагружения. Так как базы тензометра расположены параллельно действующим нормальным напряжениям, то по формуле (1.5) (см. лаб. раб. № 1) с учетом цены деления ε0 тензометрического моста вычисляют экспериментальные значения напряжений во всех пяти точках по высоте сечения iЭ = E*(∆Т)срi * 0 , (i = 1 ÷ 5). По полученным данным строят график изменения экспериментальных напряжений С0 высоте сечения балки на ступень нагружения. учетом цены деления индикатора часового типа (см. лаб. раб. № 1) определяют экспериментальное значение прогиба на ступень нагружения в среднем сечении балки: Э И СР * 0,01мм . 3. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ РАБОТЫ С использованием формулы σ считать σi M Ix теоретические *y i значения M * y для тех же пяти точек балки расIx напряжений на ступень нагружения i = 1 ÷ 5) и построить эпюру изменения теоретических нормальных напряжений по высоте сечения балки. Произвести оценку расхождения результатов теоретического расчета и эксперимента. Определить любым известным теоретическим методом прогиб ∆т сечения в середине балки на ступень ∆Р. Оценить расхождение с прогибом, полученным в опыте. 25 4. ПОДГОТОВКА ОТЧЕТА В отчет по работе включается схема проведения опыта, необходимые для расчетов эпюры, таблица 5, вычисления iЭ , Э , расчеты i , , оценки расхождений экспериментальных и теоретических знаний исследуемых величин, эпюры Э и по высоте сечения балки. При допуске, защите лабораторной работы следует знать ответы на нижеприведенные контрольные вопросы. Контрольные вопросы 1. Какой вид нагружения называется изгибом? 2. Что такое изгибающий момент и поперечная сила? 3. По какой формуле определяются нормальные напряжения в поперечных сечениях балки при изгибе, и как они изменяются по высоте балки? 4. По какой формуле вычисляются максимальные нормальные напряжения в поперечном сечении бруса при изгибе? 5. Что такое поперечный изгиб и чистый изгиб? 6. По каким формулам вычисляются осевые моменты инерции и моменты сопротивления сечения изгибу? Их размерность. 7. Как оценить величину допустимой нагрузки в опыте? 8. Как определялись в эксперименте напряжения по высоте сечения балки? 9. Как определялись в эксперименте прогибы балки? 10.Каким теоретическим методом и как определялись прогибы балки? ЛАБОРАТОРНАЯ РАБОТА № 6 Определение перемещений в консольной балке при изгибе Цель работы: определение опытным путем величины прогибов и углов поворота сечений консольной балки и сравнение их с величинами, полученными путём теоретических расчётов. 26 1. ПОСТАНОВКА ОПЫТА Работа производится на специальной лабораторной установке СМ-7А. Схема установки приведена на рис.11. Рис. 11 Испытываемая стальная консольная балка имеет прямоугольное поперечное сечение размерами b = 5см и h = 0,8см. Длина балки l = 60см. На балке закреплена подвеска для грузов, которую можно перемещать вдоль продольной оси балки и тем самым изменять плечо С приложения силы Р относительно заделки балки. К основанию установки с помощью специальных подвижных держателей крепятся индикаторы часового типа И1 и И2, позволяющие определять прогибы и в точках А и В (на задаваемых расстояниях а1 и а2) при нагружении балки. Кроме того, установка имеет инклинометр, т.е. приспособление, позволяющее измерять угол поворота θ сечений балки при изгибе. Это приспособление состоит из рычага R длиной 285мм и индикатора И3, измеряющего горизонтальное перемещение концевого сечения рычага при изгибе балки. Рычаг и индикатор могут перемещаться вдоль оси балки, что позволяет измерять углы поворота различных сечений. Способ измерения θ весьма прост. До нагружения балки рычаг расположен вертикально, стрелка индикатора устанавливается на нулевую отметку. После нагружения происходит поворот сечения, а значит соответственно и рычага на угол θ. Концевое сечение рычага получит горизонтальное перемещение Δ r , что и зафиксирует индикатор И3, как видно из рис.11 27 tgθ Δr . Так как углы поворота сечений при упругих деформациях малы, то R можно считать, что tgθ 0 . Тогда r R (6.1) 2. ПОРЯДОК ПРОВЕДЕНИЯ ИЗМЕРЕНИЙ В сечениях балки (точки А и В) на заданных расстояниях а1 и а2 (см. рис. 11) устанавливают индикаторы И1 и И2 для определения прогибов и в сечении А – инклинометр для определения угла поворота. Подводят измерительные наконечники индикаторов соответственно до соприкосновения с поверхностью балки и рычага и устанавливают индикаторы таким образом, чтобы обеспечить предварительный натяг достаточной величины (порядка 5-6мм). Затем нагружают балку небольшим грузом (вес подвески) и выставляют все стрелки индикаторов на нулевую отметку. Далее производят последовательное нагружение балки с помощью грузов, каждый раз снимая показания индикаторов. Нагрузку увеличивают равными ступенями по 5 Н (0,5кг) шесть раз. ВНИМАНИЕ! Нагрузка при приложении груза на конце консоли не должна превышать 60 Н (6кг). Результаты измерений заносят в таблицу 6. Таблица 6 Номер ступени нагружения Р, Н Показания приборов И1 И2 ∆Р, Н И3 - Средние значения 28 Приращение показаний приборов на ступень нагружения ∆И1 - ∆И2 - ∆И3 - 3. ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА Вычисляют приращения нагрузок ∆Р и приращения показаний индикаторов на ступень нагружения. Вычисляют средние значения ∆Р, ∆И1, ∆И2, ∆И3. Результаты заносят в таблицу 6. С учетом цены деления индикатора (см. лаб. раб. №1) определяют экспериментальные значения прогибов Δ Α , Δ Β и горизонтального перемещения r : И1СР * 0,01мм , И 2СР * 0,01мм , r И 3СР * 0,01мм . По формуле (6.1) определяют угол поворота сечения . 4. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ РАБОТЫ Провести теоретическое определение прогибов и угла поворота сечения балки в тех же, что и в эксперименте, точках любым известным методом определения перемещений при изгибе: методом Мора, способом Верещагина, методом интегрирования дифференциального уравнения изогнутой оси стержня или методом начальных параметров. Оценить в процентах величину расхождения экспериментальных и теоретических результатов. 5.ПОДГОТОВКА ОТЧЁТА В отчёт по работе включаются: схема проведения опыта, таблица 6, экспериментальные значения перемещений, теоретические расчёты перемещений выбранным методом, оценка расхождения теоретических и экспериментальных результатов. При допуске, защите лабораторной работы нужно уметь дать ответы на нижеприведенные контрольные вопросы. Контрольные вопросы 1. Какой вид нагружения называется изгибом? 2. Что называется прогибом? 3. Что называется жесткостью балки при изгибе? 4. Что такое момент инерции сечения? Привести формулы для моментов инерции простейших сечений. 29 5. Что такое момент сопротивления? Моменты сопротивления для простейших сечений. 6. Как теоретически определить прогиб, угол поворота в заданном сечении балки? 7. Каким прибором определялись прогибы? Цена его деления. 8. Что такое инклинометр? Объясните принцип измерения с его помощью. 9. Как определяется угол поворота сечения балки по результатам измерений инклинометром? ЛАБОРАТОРНАЯ РАБОТА № 7 Определение перемещений в двухопорной балке Цель работы: экспериментальное определение прогибов и углов поворота сечений двухопорной балки. Построение кривых прогибов и углов поворота сечений балки с использованием расчёта на ЭВМ. 1. ПОСТАНОВКА ОПЫТА Опыт производится на специальной лабораторной установке СМ-11. Схема установки приведена на рис. 12 Рис. 12 Испытываемая двухопорная стальная балка является брусом прямоугольного сечения с размерами b = 4cм и h = 0,3см. Опора В подвижная, что позволяет изменять длину балки (lmax=80 см). На балке крепится подвижная 30 подвеска для грузов Р. К основанию установки с помощью подвижного держателя крепится индикатор И1, с помощью которого измеряются прогибы ∆ балки. На опоре А закреплён инклинометр, состоящий из рычага R (длина R = 60мм) и индикатора И2. С помощью инклинометра определяется угол поворота сечения балки θ на опоре А. Способ измерения θ с помощью инклинометра описан в лабораторной работе № 6. ПОРЯДОК ПРОВЕДЕНИЯ ОПЫТА 2. На заданном расстоянии a (см. рис.1.2) устанавливается индикатор И1 для определения величины прогиба ∆. К опоре А крепится индикатор И2 инклинометра. Индикаторы устанавливают так, чтобы обеспечить предварительный натяг достаточной величины . На заданном расстоянии С устанавливается подвеска для грузов. После этого стрелки обоих индикаторов выставляют на нулевую отметку. Затем производят последовательное нагружение балки с помощью грузов, каждый раз снимая показания индикаторов. Нагрузку увеличивать равными ступенями по 2 H (0,2 кГс) четыре раза. Максимальное значение силы Р не более 10 Н (1 кГс). Данные наблюдений заносятся в таблицу 7. Таблица 7 Номер ступени нагрузки Нагрузка Р, Н Показания индикаторов И1 И2 Приращение нагрузки ∆Р, кН - Средние значения 31 Приращение показаний приборов на ступень нагружения ∆И1 ∆И2 - - 3. ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА Вычисляют приращения нагрузок и приращения показаний индикаторов на ступень нагружения. Вычисляют ∆Рср, ∆И1ср, ∆И2ср. Определяют прогиб Δ ΔИ1Ср * 0,01м, и Δ r ΔИ 2Ср * 0,01м, . После этого по формуле (6.1) (см. лаб. раб. № 6) определяют угол поворота сечения θ . 4. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ РАБОТЫ Провести полное исследование перемещений в заданной балке под действием силы, численно равной ступени нагружения ∆Р, с построением изогнутой оси балки (кривая прогибов) и кривой углов поворота её сечений. Для чего рассчитать значения прогибов и углов поворота сечений балки по всей её длине, изменяя координату Z (см. рис.12) с шагом Д = 5см (или 10см). Расчёт можно вести любым известным методом, однако наиболее просто результат может быть получен методом начальных параметров, которым и рекомендуется воспользоваться. Универсальное уравнение изогнутой оси исследуемой балки (рис. 12) может быть записано в виде: y y 0 0 Реакция R R z 3 P( z c) 3 . 6 6 P(l c) . l (7.1) (7.2) Начальные параметры, т.е. прогиб y 0 и угол поворота сечения 0 в начале координат определяют из условий закрепления балки на опорах. Располагаем начало координат на опоре А. Тогда при z = 0 y 0 = 0, т.к. прогиб на опоре отсутствует. Равен нулю и прогиб на опоре В; воспользуемся этим для определения 0 . Из (7.1) следует y y 0 е0 z Реакция R R z 3 P ( z c ) 3 . 6 6 P(l c) . l (7.1) (7.2) Начальные параметры, т. е. прогиб y0 и угол сечения θ0 в начале координат определяют из условий закрепления балки на опорах. Располагаем 32 начало координат на опоре А. Тогда при z = 0 у0 = 0, т.к. прогиб на опоре отсутствует. Равен нулю и прогиб на опоре В; воспользуемся этим для определения θ0. Из (7.1) следует y / z l 0l 0 R 6 P(l c)3 0, тогда с учетом 6 PC (l c)(c 2l ) . 6l (7.2) (7.3) Таким образом получаем при z≤c y 0 z R z 3 ; 6 при z>c y 0 z R z 3 P ( z c ) 3 ; 6l (7.4) Так как θ ≡ y , то уравнения для определения углов поворота получим после дифференцирования (7.4): при при R z 2 ; 2 z≤c 0 z z>c R z 2 P ( z c ) 2 ; 0 2 (7.5) Итак, изменяя координату z с заданным шагом, по формулам (7.4) и (7.5) с учетом (7.2) и (7.3) можно рассчитать прогибы и углы поворота сечений балки во всех заданных точках. При ручном счёте это потребует достаточно много вычислений. Поэтому необходимо самостоятельно, используя вышеприведённые формулы, составить программу расчёта на ЭВМ или воспользоваться нижеприведённой программой «Определение перемещений двухопорной балки», написанной на алгоритмическом языке «ФОРТРАН». В программе использованы идентификаторы, совпадающие в основном по написанию с соответствующими им величинами в используемых формулах. Для проведения расчётов в ЭВМ вводятся пять величин (размерности указаны в скобках): нагрузка на ступень – Р(кН), расстояние от левого конца балки до точки приложения нагрузки – С (см), длина балки – l 33 (см), жесткость балки при изгибе EI (кНсм ²), шаг изменения продольной координаты – Д (см). Для заданной стальной балки Е = 2 * 10 Ι МПа bh 3 4 * 0,3 3 0,009 см 4 , тогда EI = 180кН см ² 12 12 5. ПОДГОТОВКА ОТЧЁТА В отчёт по работе включаются схема проведения опыта, таблица 7, результаты экспериментального определения перемещений, формулы (7.1 + 7.5) для теоретического расчёта перемещений, таблицы прогибов и углов поворота сечений, рассчитанные на ЭВМ и построенные в масштабе соответствующие им графики изогнутой оси (кривой прогибов) и кривой углов поворота. При допуске, защите лабораторной работы следует ответить на приведённые контрольные вопросы. Контрольные вопросы. 1. Что такое чистый и поперечный изгибы? 2. Как определяется в опыте прогиб сечения балки? 3. Как определяется в опыте угол поворота сечения балки? 4. Как теоретически можно определить прогиб и угол поворота балки? 5. Как рассчитать максимальные напряжения, возникающие в балке? 6. Записать приближенное дифференциальное уравнение изогнутой оси балки. 7. Как можно получить формулы для определения углов поворота и прогибов балки, зная приближенное дифференциальное уравнение её изогнутой оси? 8. Записать универсальное уравнение изогнутой оси балки по методу начальных параметров. 9. Объяснить условия для определения начальных параметров при различных способах закрепления балки. 34 ЛАБОРАТОРНАЯ РАБОТА № 8 Кручение стержней круглого сечения Цель работы: Экспериментальная проверка закона Гука при кручении и определение модуля сдвига. 1. ОБОСНОВАНИЕ И ПОСТАНОВКА ОПЫТА. Как известно, – угол закручивания при кручении стержней круглого и кольцевого сечений выражается формулой l G (8.1) где Мкр – крутящий момент; – угол закручивания под действием этого момента, т.е. угол поворота одного сечения относительно другого; l – расстояние между этими сечениями; Ip – полярный момент инерции сечения стержня. При заданных в опыте значениях l, Ip достаточно измерить в процессе испытания величину крутящего момента Мкр и соответствующего ему угла закручивания , чтобы из (8.1) найти модуль сдвига G. Чтобы проверить справедливость закона Гука, следует нагрузку (крутящий момент) наращивать равными ступенями и, измеряя при этом углы закручивания, убедиться в том, что равным приращением момента Мкр соответствуют равные приращения угла закручивания . Для проведения опыта стальной стержень круглого сечения диаметром Д = 25,35 мм закрепляется в захватах испытательной машины на кручение типа КМ-50 и подвергается закручиванию. На образце закреплён торсиометр, т.е. измеритель углов закручивания стержня (рис. 13). Торсиометр состоит из двух кронштейнов 2 и 4 с установочными кольцами, закрепляющимися на образце с помощью винтов 5. На конце кронштейна 4 длиной R = 100 мм закреплён индикатор 3, штифт которого упирается в концевое сечение г - образного рычага 2. Расстояние между установочными кольцами, являющееся базой торсиометра, 35 a = 150 мм. Принцип измерения угла закручивания состоит в следующем. При закручивании вала происходит поворот сечения 1 относительно сечения 2, что вызывает линейное перемещение ∆ концевого сечения кронштейна 2 относительно концевого сечения кронштейна 4, которое и фиксируется индикатором 3. Как видно из рис. 13 tg ; вследствие малости углов закручивания в R упругой области tg и угол закручивания R (8.2) Ì êð. 5 2 à R D 5 À1 À2 3 4 Ì êð. 2. ПОРЯДОК ПРОВЕДЕНИЯ ОПЫТА. Чтобы исключить влияние зазоров в испытательной установке, производят нагружение образца начальным крутящим моментом в 30 + 60 Нм (3 + 6 кГм). Устанавливают на нулевую отметку стрелку индикатора, обеспечив предварительный натяг достаточной величины. Затем крутящий момент увеличивают равными ступенями ΔМ кр.. Величина ΔМкр.и количество ступеней нагружения задаются преподавателем. На каждой ступени нагружения фиксируется показание индикатора торсиометра. Результаты записываются в таблицу 8. 36 Таблица 8 Номер ступени нагружения Величина момента Мкр, Нм Приращение момента Показания индикатора И Приращения показаний индикатора И 3. ОБРАБОТКА РЕЗУЛЬТАТОВ ОПЫТА И ПОДГОТОВКА ОТЧЁТА Вычисляют с учётом цены деления индикатора среднюю величину взаимного смещения кронштейнов торсиометра на ступень нагружения: ср И ср * 0,01мм По формуле (8.2) определяют среднее приращение угла закручивания на ступень нагружения: ср. ср. R По формуле (8.1) определяют модуль сдвига: G КРСа * а ср * Строят график зависимости Мкр = f.(). В отчёт включают схему торсиометра, таблицу 8, расчёты Δφср.,G, график Мкр.= f(φ). При допуске, защите лабораторной работы следует ответить на нижеприведенные контрольные вопросы. Контрольные вопросы. 1. Какой вид нагружения называют кручением? 2. По какой формуле определяют угол закручивания круглого стержня? 3. Что такое относительный угол закручивания? Его размерность. 37 4. Как рассчитать величину касательного напряжения в любой точке круглого стержня? 5. Чему равно максимальное касательное напряжение в стерне круглгого, кольцевого профилей? 6. Что называется жесткостью стержня при кручении? Охарактеризуйте её составляющие. 7. Запишите формулы для полярных моментов инерции, полярных моментов сопротивления стержней круглого и кольцевого профилей. 8. Как вычислить теоретически модуль сдвига G, зная величины Е и μ? 9. Что такое торсиометр? Объясните принцип измерений с его помощью. 38