Двигатели с принудительным воспламенением

реклама

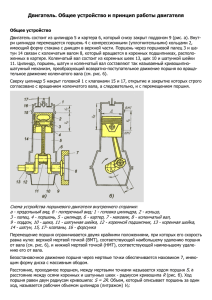

Лекция №2 Классификация и принципы работы тепловых двигателей «Введение в химмотологию» Лектор, доц. каф. ХТТ и ХК Левашова А.И. План Двигатели внутреннего сгорания (ДВС) Классификация ДВС Двигатели с принудительным воспламенением (бензиновые) Двигатели с самовоспламенением (дизели) Двигатели с непрерывным сгоранием топлива Схема цилиндровой поршневой группы ДВС Поршневые ДВС состоят (рис.) из камеры сгорания 1, газораспределительных клапанов (впускных и выпускных) 5, 6 и кривошипно-шатунного механизма: цилиндра 2, поршня 3, шатуна 7, коленчатого вала 8, картера 9, маховика и т. д. Для обеспечения рабочего цикла ДВС имеют системы питания, зажигания, смазки и охлаждения. Основные понятия рабочих процессов в четырехтактных поршневых ДВС Рабочий цикл ДВС – ряд периодически повторяющихся процессов в цилиндре двигателя, при которых химическая энергия топлива преобразуется в механическую (или в электрическую в водородном двигателе). Такт двигателя – тепловой процесс, происходящий в цилиндре за один ход поршня. Ход поршня (L) – расстояние между верхней мертвой точкой (ВМТ) цилиндра и нижней его мертвой точкой (НМТ). Объем камеры сгорания (Vc) – объем пространства между днищем поршня, находящегося в ВМТ, и головкой блока цилиндров. Рабочий объем цилиндра(Vр) – объем, занимаемый газами при перемещении цилиндра от ВМТ до НМТ. Полный объем цилиндра(Vп) – объем цилиндра под поршнем, когда он находится в НМТ: Vп = Vр + Vс . Литраж двигателя (Vл) – сумма рабочих объемов всех цилиндров, выраженных в литрах: где D–диаметр цилиндра, см; n – число цилиндров. Степень сжатия двигателя ( ) – отношение полного объема цилиндра к объему камеры сгорания: . Частота(скорость) вращения коленчатого вала Методы утилизации ОНП ОНП – отработанные нефтепродукты Термический крекинг Выход целевого продукта ≈ 75-85 % Tпроцесса – 380-420 °С Продукты: 1. Очищенное печное топливо 2. Бензин (небольшое количество) 3. Вода Перемешивание и нагревание Обезвоживание T = 110°C Деструкция T = 380-420°C Приемная емкость Выпарной аппарат Котел крекинга Вода Бензиновая фракция Бензиновая фракция Печное топливо Регенерация ОСМ “Регенерация” - восстановление качества отработанного смазочного материала до уровня свежего Общая схема регенерации ОСМ: Методы регенерации ОСМ В настоящее время для регенерации отработанных масел используют физические, физико-химические и химические методы Физикохимические методы Физические методы 1. 2. 3. 4. Воздействие силовых полей Фильтрование Теплофизические технологии Комбинированные технологии 1. 2. 3. 4. Коагуляция Сорбция Ионообменная очистка Экстракция Химические методы 1. Сернокислотная очистка 2. Щелочная обработка 3. Гидрогенизация 4. Обработка карбамидами металлов Выводы Регенерация и утилизация ОСМ является насущной необходимостью нефтеперерабатывающей промышленности Стоимость восстановленных масел на 40–70% ниже стоимости свежих масел при практически одинаковом их качестве Регенерация ОСМ в местах их использования с применением малогабаритных регенерационных установок наиболее эффективно