Презентация по курсу "Производственные системы"

реклама

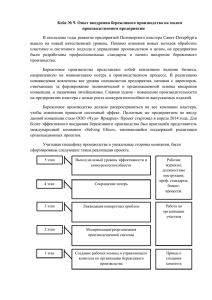

Производственная система Учебный курс для работников ОАО «Иркутскэнерго» 2009 г. Учебный курс – Производственная система Иркутскэнерго 2 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. Введение. Бережливое производство. 3 Бережливое производство (Lean production) – это новый тип производства при котором ценность продукта определяется с точки зрения потребителя. Ценность продукта - это полезность продукта с точки зрения потребителя. Полезность продукта – это способность удовлетворять одну или несколько человеческих потребностей. Ценность продукта в традиционном производстве часто замещается понятием «удобно производить так, а не иначе». Ценность продукта в бережливом производстве определяется с точки зрения клиента Введение. Традиционное и бережливое производство. 4 Традиционное производство Бережливое производство Экономя на масштабах Гибкое производство, ориентированное на заказчика Производство партиями и очередями Вытягивание производства в единичный поток Улучшения за счет внедрения новых дорогостоящих технологий Улучшения за счет искоренения потерь (муда) Хранение больших запасов деталей и готовой продукции на складах Избавление от запасов и, соответственно от затрат с ними связанных Человек (работник) подстраивается под производство Создаются условия, удобные для человека (работника) Конвейер остановить нельзя, так как потери от остановки велики – бракованная продукция уходит на следующую стадию Конвейер останавливается по первой необходимости, как только возникла проблема. Дефект устраняется сразу. Автоматизация производства Автономизация производства. Делать вещи правильно Делать правильные вещи В бережливом производстве продукция производится с меньшим числом дефектов, с меньшими затратами труда, капитала, производственных площадей и времени по сравнению с тардиционным производством. Идеи бережливого производства помогают повышать качество продукции и сокращать издержки производства, не увеличивая капиталовложений. Введение. Компания Toyota. 5 «Точно в срок» - это система производства, при которой изготавливается необходимое потребителю количество продукции в точно в срок Новое отношение к производству зародилось в Японии. Первым в области применения принципов бережливого производства стал автомобильный гигант – компания Toyota. Главным идеологом бережливого производства считается исполнительный директор Toyota Тайити Оно. В основe производственной системы Toyota (Toyota Production System - TPS) положены два принципа: «точно в срок» и «джидока». Джидока (автономизация) – встраивание качества в процесс. Решение проблем происходит таким образом, чтобы исключить возможность их повторения за счет устранения коренных причин Производственная система Toyota Учебный курс – Производственная система Иркутскэнерго 6 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. Принципы бережливого производства. 7 1. Прежде всего думай о потребителе (клиенте) 2. Люди – самый ценный актив компании 3. Непрерывные улучшения (кайдзен) 4. Решение вопросов на производственной площадке (гемба) Производственная система Иркутскэнерго Принципы бережливого производства. 1. Прежде всего думай о потребителе. 8 Внешний потребитель (клиент) – потребитель получающий готовую продукцию. Технологическая схема ТЭЦ Цех топливоподачи Поставщик Топливо (уголь, мазут) Электрический цех БСУ Электроэнергия Котельный цех Электроэнергия Турбинный цех Перегретый пар Теплоэнергия Тепловые сети Цех химводоподготовки Химически очищенная вода Теплоэнергия и ГВС Потребитель Потребитель Принципы бережливого производства. 1. Прежде всего думай о потребителе. 9 Внутренний потребитель (клиент) – работник (подразделение) получающий определенную продукцию которую необходимо использовать на данном этапе технологической цепочки Технологическая схема ТЭЦ Цех топливоподачи Топливо (уголь, мазут) Электрический цех БСУ Электроэнергия Котельный цех Электроэнергия Турбинный цех Перегретый Поставщик пар Потребитель Теплоэнергия Тепловые сети Цех химводоподготовки Химически очищенная вода Теплоэнергия и ГВС Потребитель Принципы бережливого производства. 1. Прежде всего думай о потребителе. 10 В электроэнергетике внутренним потребителем может быть: Оперативный персонал которому для выполнения диспетчерского графика требуется исправное, готовое к эксплуатации оборудование Производственное оборудование которому для несения нагрузки периодически требуется техническое обслуживание и ремонт. Потребитель – оперативный Технологическая схема ТЭЦ персонал Цех топливоподачи Топливо (уголь, мазут) Электрический цех БСУ Электроэнергия Котельный цех Электроэнергия Турбинный цех Перегретый пар Потребитель оборудование Теплоэнергия Поставщик – оборудование Взаимоотношения «потребительпоставщик» предполагают полное понимание того, что нужно потребителю, внимание к его требованиям, совместное решение проблемных вопросов. Тепловые сети Цех химводоподготовки Химически очищенная вода Теплоэнергия и ГВС Потребитель Поставщик – обслуживающий персонал Принципы бережливого производства. 2. Люди – самый ценный актив компании. 11 Безопасные условия труда Возможность развиваться Социальные гарантии Внимание руководства к нуждам каждого работника Принципы бережливого производства. 3. Непрерывные улучшения (Кайдзен). 12 Кайдзен – непрерывное улучшение (усовершенствование) потока создания ценности (добавленной стоимости) Стоимость товара = Материалы + Энергозатраты + Труд + Амортизация + Прибыль Добавленная стоимость = Труд + Амортизация + Прибыль Современные рынки характеризуются высокой конкуренцией. Компании на рынке сталкиваются с несколькими видами угроз Цена рынка. Тариф для потребителя. Прибыль Прибыль Потери Кайдзен Себестоимость Себестоимость Угроза со стороны отраслевых конкурентов Угроза со стороны новых конкурентов Угроза со стороны товаровзаменителей Угроза со стороны поставщиков, которые могут диктовать свои условия Угроза со стороны покупателей (рост требований) В условиях конкурентной борьбы компании вынуждены стремиться к усовершенствованию продукции и максимальному удовлетворению требований потребителя. Средством спасения является кайдзен - процесс непрерывных улучшений, который бесконечен, как и стремление к идеалу. Принципы бережливого производства. 3. Непрерывные улучшения (Кайдзен). 13 Улучшения необходимо проводить на своем рабочем месте, хоть небольшими шагами, но каждый день. Такие улучшения чаще всего не требуют дополнительных инвестиций. Если улучшения проводятся скачкообразно, то после каждого нововведения необходим период привыкания к усовершенствованному процессу. Постепенное эволюционное улучшение, движение вперед «методом черепахи» намного эффективнее скачкообразных рывков. Принципы бережливого производства. 4. Решение вопросов на производственной площадке. 14 Все возникающие проблемы решаются исключительно на производственной площадке. Поэтому менеджеры среднего и низшего звена должны постоянно находиться в цехе, а не быть огражденными от рабочих своими кабинетами. Почему мы ставим диагноз на производственной площадке? ? Там происходит работа. Она постоянно меняется. √ Кто знает производственную площадку лучше всех? ? Тот, кто на ней работает. √ Принципы бережливого производства. Идеалы бережливого производства. 15 Идеал (от греч. Idea – идея) – высшая, трудно достижимая степень совершенства в чем-либо, мыслимый предел стремлений и желаний. Об идеальном состоянии можно говорить только с точки зрения конкретного времени: идеальное состояние вчера – уже достигнуто сегодня, идеал сегодня – норма для завтра, завтра появятся новые цели и более совершенные идеалы. Физическая и психологическая безопасность •Соблюдение техники безопасности •Стандартизированная работа •Уверенность в будущем, осознание своей необходимости на производстве Отсутствие дефектов •Отсутствие дефектов на каждой стадии производства •Недопустимость попадания некачественной продукции, работ и услуг на следующий этап производственного цикла •Организация взаимопомощи Мгновенная реакция поставщика •Развитие приверженности идеалам бережливого производства у поставщиков •Отбор поставщиков способных обеспечивать мгновенную реакцию на изменение потребностей производства Минимальные затраты •Ориентация на цену рынка которую тот желает заплатить за продукцию. •Устранение в себестоимости всех видов потерь. • Получение прибыли выше чем у конкурентов • Повышение конкурентоспособности. Учебный курс – Производственная система Иркутскэнерго 16 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – автономное обслуживание оборудования. Потери и причины образования потерь. Муда, мура, мури. 17 Ценность продукции определяется потребителем. Потребителю безразлично с помощью каких технологий выпущена продукция Его интересует: Качество продукции Время поставки Удобство и простота использования Потребитель не готов платить за потери которые существуют в нашей производственной системе Потери в переводе на японский – муда. Муда первого рода – это действия которые не добавляют продукту ценности, но отказаться от них немедленно невозможно Муда второго рода – это не добавляющие продукту ценности действия, от которых можно и нужно отказаться сразу Мура – неравномерный темп операции на разных стадиях производства, который способствует ожиданию работы и авральной работе Мури – перегрузка оборудования и рабочих, которые действуют в напряженном максимально возможном ритме с высокими усилиями длительный период времени («работа на износ») Муда третьего рода – неоцененные идеи, неиспользованные перспективы, которые могли добавить ценность продукту Потери и причины образования потерь. Типы потерь. 18 2. Ожидание 1. Перепроизводство 3. Ненужная транспортировка 7. Переделка и брак Муда 4. Лишний этап обработки 6. Ненужные передвижения людей 5. Избыточные запасы Потери и причины образования потерь. Причины образования потерь. 19 Виды потерь Причины возникновения 1. •Отсутствие времени такта. •Привычка работать партиями. •Привычка выполнять однотипные операции подряд. •Привычка переналаживать оборудование как можно реже. Перепроизводство 2. Ожидание •Отсутствие стандартизированной работы. •Несбалансированность работы операторов. •Отсутствие ритмичности поставок. 3. Ненужная транспортировка •Отсутствие стандартизированной работы. •Действия не продуманы и не выстроены в поток. 4. Лишние этапы обработки •Непродуманность процесса. •Желание перестраховаться. •Незаинтересованность в совершенствовании. 5. Избыточные запасы •Желание перестраховаться. •Работа поставщиков по традиционным принципам. 6. Ненужные перемещения людей •Отсутствие стандартизированной работы. •Неудобное расположение инструментов на рабочем месте. •Оборудование не приспособлено под удобные действия рабочих. •Нерациональная планировка рабочей зоны. 7. Переделка и брак •Привычка работы партиями. •Отсутствие стандартизированной работы. Учебный курс – Производственная система Иркутскэнерго 20 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. Стандартизированная работа. 21 Одним из самых эффективных инструментов достижения идеалов бережливого производства является – стандартизированная работа. Стандартизация – деятельность направленная на разработку и установление требований и правил к проведению работ Стандарт – правило или образец, формирующий четкое представление о чем-либо Стандартизир ованная работа Улучшение (кайдзен) Выявление потерь Определение причины Стандарты применяются для: Определения технических характеристик к производству работ и качеству работ, что позволяет сократить количество дефектов Анализа и совершенствования производственных процессов с целью сокращения потерь Стандартизированная работа – точное измерение и документирование методов работы и последовательности операций для каждого рабочего, отображающих самый эффективный способ производства, основанный на движениях человека. Работа добавляюща я стоимость Работа не добавляюща я стоимость, ненужная Работа не добавляющая стоимость, но необходимая Стандартизированная работа. Документация стандартизированной работы. 22 № пп Наименование документа 1 Лист вычисления рабочего времени смены 2 Лист наблюдения периодической работы 3 Подготовительный лист наблюдения 4 Лист наблюдения ручной работы 5 Стандартизированная рабочая процедура 6 Карта стандартизированной работы 7 Таблица сбалансированной работы 8 Анализ добавленной стоимости 9 Отчет о внедрении улучшения (формат А3) 10 Результаты улучшений Стандартизированная работа. Документация стандартизированной работы. Лист вычисления рабочего времени смены. 23 форма: ПС-СР-001, "Рабочее время смены" Наименование процедуры: Периодическая работа МОКО - 4(II)р. № стандарта: СРП ###.###.####-2009 Регламентирован документами: _ Участок: КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 27.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Лист вычисления рабочего времени смены Сколько смен в сутках (А)? 1 Сколько времени в смене (В), мин"сек? Сколько времени в смену уходит на перерывы (С), мин"сек? 720''00 85''00 Сколько рабочего времени в смене (В - С = D), мин"сек? 635''00 Какой фонд рабочего времени смены (А · D = Е), мин"сек? 635''00 Лист вычисления времени смены используется для расчета фонда рабочего времени одного работника темпом работы в одну смену. Темп работы величиной в одну смену принят по причине отсутствия прямой связи темпа работы одного работника с темпом производства единицы товарной продукции. Стандартизированная работа. Документация стандартизированной работы. Лист наблюдения периодической работы. 24 форма: ПС-СР-002, "лист наблюдения периодической работы" Наименование процедуры: Периодическая работа МОКО - 4(II)р. № стандарта: СРП ###.###.####-2009 Регламентирован документами: _ Участок: КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 27.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Лист наблюдения периодической работы. Фонд раб. времени смены: 635"00 № Переодическая работа Работы выполняемые по графику 1 профосмотров. Уборка на закрепленном оборудование 2 (включая гидроуборку). Повторяемость в смену(А) Время, мин"сек 1 2 3 Среднее время (В) Время период-ой работы (В*А) Среднее время Необходи мое время в выполнения данн ой фонде рабочего времени 20''02 смены для выполнения 37''09 работы. данной работы. 1,855 0''00 0''00 0''00 1 0''00 0''00 0''00 92''13 92''13 3 Вывод в ремонт БЭН №4-6. 0,103773585 9''13 10''02 8''58 9''24 0''59 4 Вывод в ремонт СмН №3-6. 0,037735849 8''06 7''43 6''39 7''29 0''17 5 Вывод в ремонт НОС №1-2 0 5''45 5''46 6''03 5''51 0''00 6''15 15''55 4''44 20''02 18''57 17''51 18''15 21''35 6''07 25''05 3''48 2''51 3''50 2''38 12''07 15''48 34''43 22''41 14''19 13''50 23''19 15''08 0''07 0''27 0''43 1''42 0''43 0''00 0''21 0''37 0''03 4''30 0''41 0''00 0''04 0''01 0''07 1''03 24''34 16''03 19''44 4''42 3''05 6''17 6''12 6 Вывод в ремонт ДрН(б) №3,4 0,018867925 7 Вывод в ремонт 0,028301887 14''04 8 Вывод в ремонт 0,150943396 5''49 9 Вывод из ремонта в резерв БЭН №4-6. 0,08490566 19''50 19''34 10 Вывод из –ремонта в резерв СмН №3-6. 0,037735849 Периодическая работа это работа, которая выполняется через несколько 11 Вывод из ремонта в резерв НОС №1-2 0 17''45 12 Выводоперации, из ремонта вно резерв ДрН(б)ее №3,4 0,018867925 18''12 циклов выполнения результат исчисляется в каждом цикле. 13 Вывод из ремонта в резерв 0,028301887 21''04 7''09 14 Вывод из ремонта в резерв 0,009433962 28''06 15 Внеплановое включение в работу (переход) 0,179245283 16 Внеплановое включениевиды в работу (переход) 0,179245283 В электроэнергетике, где основные работ составляют техническое 11''25 17 Внеплановое включение в работу НОС №10 3''01 обслуживание ремонты подавляющее большинство процедур являются 18 и Внеплановое вклучение в работу (переход) 0,018867925 3''58 3''09 19 Внеплановое вклучение в работу ШЗУ к/а 0,009433962 периодическими. 20 Доливка масла в корпус подшипников 0,009433962 10''20 21 Доливка масла в редуктора 0,066037736 12''09 22 Сработка шлака в ШЗУ к/а ст.№5-9 0,70754717 57''17 24''18 23 Уборка сработанного шлака 0,70754717 5''55 24 Прочистка забившихся решеток 1,377358491 25 Прочистка забившихся решеток дробилок 0,339622642 12''20 26 Прочистка забившихся побудительных 0,132075472 41''39 27 Прочистка забившихся скрубберов 0,41509434 21''31 28 Уборка золы от прочищенного скруббера 29 Промывка каналов ГЗУ к/а ст.№5-9 Осмотр входных патрубков ЗУУ и прочистка 30 занесенных 64 Плановый ввод в резерв ШЗУ к/а ст.№5-9 65 Плановый ввод в резерв ЗУУ к/а ст.№5-9 6''32 6''00 17''06 16''35 3''26 4''58 21''00 19''15 19''11 18''07 17''46 18''03 18''32 18''00 23''06 20''35 5''01 6''12 30''32 16''38 0''00 0''00 2''35 2''58 3''35 3''56 2''01 2''45 12''34 13''28 15''00 20''16 37''01 9''51 36''44 7''01 13''46 23''17 Среднее время 13''46 15''24 процедуры 17''55 10''24 выставляется 4''51 19''03 по данным хронометражей или экспертно, 11''02 13''34 если хронометражи не 40''20 107''12 60''29 проводились 0,41509434 12''36 17''03 0,754716981 33''56 0,5 45''51 51''23 53''46 50''20 25''10 0,03 0,007 0''00 0''00 0''00 0''00 0''00 0''00 6''07 21''35 0''11 0''09 686''17 5''38 45''39 Стандартизированная работа. Документация стандартизированной работы. Подготовительный лист наблюдения. 25 Подготовительный лист наблюдения помогает : - Определить время выполнения и стабильность процедуры в целом - Разбить весь цикл на отдельные элементы - Выделить переходы между операциями. Стандартизированная работа. Документация стандартизированной работы. Лист наблюдения ручной работы. 26 форма: ПС-СР-004, "Лист наблюдения ручной работы" Наименование процедуры: Приемка смены МОКО-4(II) _ № стандарта: СРП 206.02.100-2009 Регламентирован документами: Произв. Инструкции: 15П-06, 15П-11, 15П-12 Участок: КО КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 22.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ Составные части № Рабочий элемент t Контроль параметров осветленной воды по 1 показаниям манометра. Визуальный осмотр 2 работающих СмН, НХН-2. _ Лист наблюдения ручной работы От: зашел в цех До:Оформление записи в оперативном Фонд раб. времени журнале смены: МОКО 38100 о приемки смены. Точка отсчета 4 5 6 7 8 9 Количество 10 регулировок 1 2 3 t отрегул Колебания 0''17 0''15 0''15 0''15 0''02 1''52 1''59 2''07 1''52 0''15 4''37 4''03 5''53 4''22 1''31 1''12 1''17 1''16 1''12 0''05 2''56 0:31:22 0''16 6''16 Комментарии Доклад старшему машинисту, ознакомление с административными, постоянно действующими и временными распоряжениями, ознакомление с бланками нарядов . 11 Перемещение из комнаты начальника смены до помещения багерной №2. 12 Σt= T-Σt= Оформление записи в оперативном журнале МОКО о приемки смены. 0:30:18 1''04 (Отрегулированно е время) 0''19 3''12 3''05 2''56 0:33:53 0:31:22 0:36:05 - сумма лучшего времени по каждому из рабочих элементов - разность лучшего времени из формы ПС-СР-003 и времени t 1''04 Объяснение условных знаков: X Зачеркнуть колебания для автоматизированной работы Ο Обвести наибольшее время ________ наименьшее время Лист наблюдения ручной работы позволяет : - Определить лучшее время выполнения каждого элемента и его стабильность, - Выявить наиболее значимые отклонения (потери), - Определить потенциал улучшения процедуры – снижения потерь. Стандартизированная работа. Документация стандартизированной работы. Стандартизированная рабочая процедура. 27 форма: ПС-СР-010, "Стандарт рабочей процедуры" Утверждаю: __________________ Согласовано: __________________ СТАНДАРТИЗИРОВАННАЯ РАБОЧАЯ ПРОЦЕДУРА: РЕГЛАМЕНТИРОВАН ДОКУМЕНТАМИ: Стандарт № СРП 206.02.100-2009 Участок ТЭЦ-11 Отм. 0.000 м. второй очереди Разра Должность ботал ФИО Коэф-т добавленной стоимости, % № пп Визуальное представление СТ 02. СмН № 3-6 003 МОКО-4р.(II) ЗНПСКО Пономарев П.А. 3 Фонарь. – СИЗ и ОТ Защитная каска, спецодежда, спецобувь Время выполнения процедуры, мин"сек 0:36:05 Показатели качества процедуры Полный объем выполненных работ согласно данного стандарта. Операция Контроль параметров осветленной воды по показаниям манометра. 1 2 Состав участников/бригады: Необходимый инструмент/оборудование: Норма использования материалов, (ед. измер.) КО КТЦ Подразделение/ филиал Наименование рабочего Стандартизированна я процедура – документ разработанный на основании технической и технологической документации, определяющий количественные характеристики, а также «лучшую практику» выполнения работы с учетом требований безопасности, качества и производительности Приемка смены МОКО - 4(II)р. Произв. Инструкции: 15П-06, 15П-11, 15П-12 Визуальный осмотр работающих СмН, НХН-2. Норма использования материалов, ед. изм. Длительнос ть, мин"сек – 0''17 – 2''07 Результат/ показатели качества Давление осветленной воды должно быть от 0,5 до 4,0 кгс/см2 Выявление внешних дефектов. Контроль нагрузки электродвигателей насосов по показаниям амперметра (стрелка амперметра не должна находиться за красной чертой). Порядок рабочей зоны. Стандартизированная работа. Документация стандартизированной работы. Карта стандартизированной работы. 28 форма: ПС-СР-005, "Карта стандартизированной работы" Наименование процедуры: Приемка смены МОКО-4(II) _ № стандарта: СРП 206.02.100-2009 Регламентирован документами: Произв. Инструкции: 15П-06, 15П-11, 15П-12 Участок: КО КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 22.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Карта стандартизированной работы Составные части От: Контроль параметров осветленной воды по показаниям манометра. До: Оформление записи в оперативном журнале МОКО о приемки смены. Фонд раб. времени смены: 635"00 Карта стандартизированной работы наглядно показывает: - Как перемещается работник; - Рабочую последовательность действий; - Задел продукции; - Информацию по технике безопасности. Условные обозначения: 1 1 - Перемещение с отм. 0.000м. на отм. - 4.200м. - Материал - Опасная зона/элемент - Оборудование - Контроль качества - Рабочий элемент (операция) - Задел незавершенной продукции - Операционная процедура - Перемещение по отм. 0.000м 2 - Перемещение с отм. -4.200 м. на отм. 0.000м. - Перемещение с выполнением операцеонной процедуры Стандартизированная работа. Документация стандартизированной работы. Таблица сбалансированной работы. 29 форма: ПС-СР-007, "Таблица сбалансированной работы" Наименование процедуры: Периодическая работа МОКО - 4(II)р. № стандарта: СРП ###.###.####-2009 Регламентирован документами: _ Участок: КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 27.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Таблица сбалансированной работы Колебания Периодическая работа Циклическая работа Время, мин"сек . 845"47 Прочие раб оты (35"43) Вып- ние работ св язанных с амистратив но- техическ им и распор- ми ИТР (18"21) 159" 30 686"17 Промыв ка каналов ГЗ У к/а ст.№5-9 (45"39) Прочистка забив ш ихся реш еток ШЗУ к/а ст.№5-9 (19"44) Уборк а сработанного ш лака ( 16" 03) Стаботка ш лака в ШЗ У к /а ст.№ 5- 9 (24"34) Участие в обучении стажирующегося персонала (15"00) Обход №6 (35"19) 635"00 Сдача смены (30"00) Фонд рабочего времени смены = 635"00 (38100сек.) Осмотр входных патрубков и прочистка занесенных ( 25"10) Обход №5 (73"40) Регулировка режимов работы обор -я, растопка , останов к /а и пр . (31" 33) Обход №4 (35"19) Уб орка на закрепл енном оборудование (92"13) Обход №3 (45"54) Прочистка заб ившихся сопел орошения и форсунок труб вентури к /а ст.№5-9 (162 "56 ) Обход №2 (35"19) Раб оты выполняемые по графику профосмотров (37 "09) Обход №1 (73"40) Занятость МОКО -4р.(II) при работе трех котлоагрегатов Кол-во чел. = (Циклич. работа + Период. Работа) / Фонд раб. времени смены Исправление неисправностей собстенными силами (0"11) Настройка пожарного рукав а на канал ГЗУ к/а ст.№ 5-9 (0" 16) Настройка пожарного рукав а на запол-ие ванны ШЗУ к/а ст.№ 5- 9 (0" 14) Подтяж ка фланцев ых соединений (0"05) Работы не св язанные с произв-ной деятельностью МОКО -4р.(II) (0" 29) Выполнение против опожарных мер в цехе (0"20) Участие в ликв идации ав арийных ситуаций (0"05) Подтяжка сальников ого уплотнения (1"08) Допуск по ав арийным нарядам (0"28) Уборка золы от прочищенного скруббера (5"38) Прочистк а забив шихся скрубберов З УУ к/а ст.№- 9 (6" 17) Прочистка забив ш ихся побудительных сопел (3"05) Прочистк а забив шихся реш еток дробилок ШЗУ к /а ст.№ -9 (4"42) Долив ка масла в редук тора ШЗ У к /а ст.№ 5-9 (1" 03) Д олив ка масла в корпус подшипник ов БЭН 4-6 ( 0"07) Внепланов ое вк лючение Ш ЗУ к/а ст.№-9 (0"01) В непланов ое в ключение оборудов ания насосного парк а ГЗ У-2 (5"35) Вв од в резерв Ш ЗУ к/а ст.№5- 9 (0"03) Вв од в резерв ЗУУ к /а ст.№ 5-9 (0"37) Вв од в резерв оборудов ания насосного парк а ГЗ У-2 (2"46) Выв од в ремонт ШЗУ к/а ст.№ 5- 9 (0" 43) В ывод в ремонт З УУ к/а ст.№ 5-9 (0"27) В ывод в ремонт оборудования насосного парка ГЗ У-2 (1"23) Прохождение периодических и внеплановых инструктожей (0" 17) Отбор проб шлака, золы, пульпы , осветленной воды на хим .анализ (3"26 ) Плановый ввод в резерв ЗУУ к/ а ст.№5-9(0"09) Плановый ввод в резерв ШЗУ к/а ст .№5-9 (0"11 ) Пл ановый ввод в резерв оборудования насосного парка ГЗУ -2 (0" 25) Вывод в плановый ремонт ЗУУ к/а ст. №5-9 (0"07 ) Вывод в плановый ремонт ШЗУ к/ а ст.№5-9 (0"09) Вывод в плановый ремонт оборудования насосного парка ГЗУ -2 (0" 12) Допуска по плановым наряд ам (1"12) Мероприятия связанные с остановом котлоагрегата (4"18) Мероприятия связанные с растопкой котлоагрегата (6"12) Регулировка режима работы СмН 3-7 (0"17 ) Регулировка режима работы БЭН 4 -6 (6"35 ) Регулировка режима работы ЗУУ к /а ст.№5-9 (1"00) Таблица сбалансированной работы предназначена для того, чтобы: - Наглядно показать соотношение загрузки оператора, - Определить время отставания персонала от времени смены из-за наличия отклонений, - Проанализировать и отрегулировать баланс загрузки персонала. Стандартизированная работа. Документация стандартизированной работы. Анализ добавленной стоимости. 30 Наименование процедуры: Приемка смены МОКО-4(II) _ № стандарта: СРП 206.02.100-2009 Регламентирован документами: Произв. Инструкции: 15П-06, 15П-11, 15П-12 Участок: КО КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 22.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Процесс "Как есть" Наименование подпроцесса Процесс "Как должен быть" Трудоза Добавл Недобавляющая стоимость работа, мин"сек траты/дл яющая Необход Необяза Задержк Транспо Хранение Решение имая тельная а/Ожида рт/Перем ительно стоимо работа работа ние ещение сть, сть мин"сек Трудоза Добавл Недобавляющая стоимость работа, мин"сек траты/дл яющая Необход Необяза Задержк Транспо Хранение Решение имая тельная а/Ожида рт/Перем ительно стоимо работа работа ние ещение сть, сть мин"сек Контроль параметров осветленной воды по 1 показаниям манометра. 0''17 0''17 0''05 0''05 Визуальный осмотр 2 работающих СмН, НХН-2. 2''07 2''07 2''07 2''07 5''53 5''53 5''53 5''53 Доклад старшему машинисту, ознакомление с распоряжениями, ознакомление с бланками 11 нарядов . Перемещение из комнаты начальника смены до помещения багерной №2. 1''17 1''17 1''17 Оформление записи в 12 оперативном журнале МОКО 3''12 о приемки смены. Итого трудозатраты/длительность 36''05 процесса: 1''00 3''12 12''29 Структура добавленной стоимости 100%процесса, 2,8% % 35% 0''00 0% 1''12 3% 21''24 59% 0''00 0% 0''00 0% Процесс "как есть": 3% 3''12 34''39 100% 1''17 3''12 1''00 3% 12''17 35% 0''00 0% 97% Добавляет стоимость Процесс "как должен быть": 3% Анализ добавленной стоимости позволяет: - Сделать вывод о ценности и затратах на выполнение каждого шага процедуры, - Определить возможности и потенциал улучшений, - Оценить улучшенные параметры процедуры «как должно быть». Недобавляет стоимость 97% 1''12 3% 20''10 58% 0''00 0% 0''00 0% Стандартизированная работа. Документация стандартизированной работы. Отчет о внедрении улучшения (Формат А3). 31 Отчет о внедрении новшества в формате А3 наглядно показывает проблему, способ ее решения , ожидаемый эффект от внедрения, план действий по внедрению и ответственных за внедрение. Стандартизированная работа. Документация стандартизированной работы. Результаты улучшений. 32 форма: ПС-СР-009, "Результаты улучшений" Наименование процедуры: Приемка смены МОКО-4(II) _ № стандарта: СРП 206.02.100-2009 Регламентирован документами: Произв. Инструкции: 15П-06, 15П-11, 15П-12 Участок: КО КТЦ Подразделение/Филиал: ТЭЦ-11 Дата: 22.03.2009 Ответственный: Пономарев П.А. _ Группа проекта: __ТЭЦ-11 _ _ Результаты улучшений № 1 Проблема Затраты времени на перемещения во время обхода при приемки смены. В т.ч. перемещения между несистематически расположенными средствми измерения Время Внедренное изменение Изменить маршрут движения Шкалы манометров развернуть для возможности видеть все приборы с одной точки. Вывести приборы на рампу. До Цель После 21''24 15''00 20''10 Документ «Результаты улучшений» предназначен для подведения итогов по внедряемым улучшениям и обобщения полученных результатов Ответственный Срок исполнения Иванов И.И. 28.01.2009 Стандартизированная работа. Документация стандартизированной работы. Стандартизированная рабочая процедура. 33 форма: ПС-СР-010, "Стандарт рабочей процедуры" Утверждаю: __________________ Согласовано: __________________ СТАНДАРТИЗИРОВАННАЯ РАБОЧАЯ ПРОЦЕДУРА: РЕГЛАМЕНТИРОВАН ДОКУМЕНТАМИ: Стандарт № СРП 206.02.100-2009 Участок Подразделение/ филиал Наименование рабочего ТЭЦ-11 Отм. 0.000 м. второй очереди Результат улучшения Коэф-т добавленной всегда закрепляетсястоимости, % разработкой или № пп Визуальное представление изменением рабочего стандарта! 1 СТ 02. СмН № 3-6 003 Состав участников/бригады: МОКО-4р.(II) Необходимый инструмент/оборудование: Норма использования материалов, (ед. измер.) КО КТЦ Разра Должность ботал ФИО 2 Приемка смены МОКО - 4(II)р. Произв. Инструкции: 15П-06, 15П-11, 15П-12 ЗНПСКО Пономарев П.А. 3 Фонарь. – СИЗ и ОТ Защитная каска, спецодежда, спецобувь Время выполнения процедуры, мин"сек 0:34:39 Показатели качества процедуры Полный объем выполненных работ согласно данного стандарта. Операция Контроль параметров осветленной воды по показаниям манометра. Визуальный осмотр работающих СмН, НХН-2. Норма использования материалов, ед. изм. Длительнос ть, мин"сек – 0''05 – 2''07 Результат/ показатели качества Давление осветленной воды должно быть от 0,5 до 4,0 кгс/см2 Выявление внешних дефектов. Контроль нагрузки электродвигателей насосов по показаниям амперметра (стрелка амперметра не должна находиться за красной чертой). Порядок рабочей зоны. Учебный курс – Производственная система Иркутскэнерго 34 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. Система 5С. 35 5С – система направленная на правильную, эффективную и безопасную организацию рабочего места, состоящая из пяти этапов Сортировка, Рациональное расположение, Уборка, Стандартизация, Совершенствование. Совершенствуй Стандартизируй Содержи в чистоте Соблюдай порядок Сортируй Система 5С. Сортировка. 36 Сортировка Отделить нужное от бесполезного Оставить только нужное Обозначить редко используемое Использовать цветные наклейки или индикаторы Зеленый (или отсутствие наклейки) – для предметов необходимых в работе Желтый – для предметов используемых часто, но не каждый день Красный – инструмент который не используется в работе и подлежит удалению Система 5С. Рациональное расположение. Уборка. 37 Соблюдение порядка Отделить постоянное и единственновозможное место для каждой вещи. Ежедневно размещать каждую вещь на своем месте. Место для вещи должно быть определено так, чтобы любой рабочий мог понять, где искать инструменты и куда их класть после использования. Рекомендуется размещать инструмент так, чтобы его было удобно брать и возвращать на место после использования. Содержание в чистоте Ежедневно производить уборку. Производить удаление пыли, въевшегося масла и грязи. Преимущества: Чистое и упорядоченное рабочее место за которым приятно работать Готовность к работе всего, что может понадобиться для работы При чистке обнаруживаются скрытые проблемы, которые могут быть своевременно устранены, что поможет избежать более серьезных последствий в будущем Система 5С. Стандартизация. 38 Стандартизация Стандартизация направлена на поддержание достигнутого порядка в рабочей зоне. Для этого разрабатывается стандарт рабочего места. В стандарте обозначаются Стандарт рабочего места № _______________ Участок: ТЭЦ-9 уч.№1 Подразделение: ЦТП Наименование рабочего места: мастерская слесарей по кранам 2 1 Точные места для каждого инструмента и оборудования; Разметка рабочей зоны; Места требующие особого внимания. В стандарте используются средства визуализации – например система теней. Основная цель стандарта – предотвратить отход от постоянной реализации первых трех этапов 5С. 4 3 № Что проверять Периодичность 1 Наличие инструмента на стенде Ежедневно Быкасов С.В. Ежедневно Быкасов С.В. Раз в неделю Быкасов С.В. Ежедневно Быкасов С.В. 2 3 4 Отсутствие лишних предметов на рабочем месте Проверить полку на наличие лишних предметов Чистоту рабочего места Кто проверяет Ознакомлен 5 6 7 8 9 Начальник ЦТП ___________________ Дата _________ Подпись _____________ Система 5С. Совершенствование. 39 5С улучшает безопасность, качество и производительность Совершенствование Выполнение установленных процедур превратилось в привычку Соблюдение дисциплины Ежедневное применение принципов 5С Проверка соблюдения стандартов Обучение персонала Улучшение разработанных стандартов Безопасность Качество Безопасность Качество Производительность Сокращение потерь обусловленное неисправностью оборудования; Организация производственного процесса, обеспечивающего заданный уровень качества; Производительность Стабильность Улучшение санитарно-гигиенических условий; Устранение причин аварий, пожаров, несчастных случаев; Повышение дисциплинированности персонала; Сокращение ненужных запасов, Снижение потерь поиска нужных предметов, Улучшение организации труда. Система 5С. Аудит. 40 В ОАО «Иркутскэнерго» разработана система аудита соблюдения стандарта 5С. Еженедельно производится обход директора филиала. В результате чего дается оценка соблюдения стандарта 5С в подразделении. Оценка выставляется по 3-х бальной шкале. При выставлении оценки учитывается соответствие порядка на рабочем месте уровню заданному стандартом. А также степень соответствия стандарта принципам 5С. Средний балл соответствия стандарту 5С планируется включить в базу для расчета квартальной премии подразделения. Учебный курс – Производственная система Иркутскэнерго 41 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. Производственный анализ. Решение проблем. 42 Любая проблема – это возможность совершенствования. Д. Лайкер Проблема – отклонение от стандарта производства. Проблемы в производственном процессе приводят к существенным потерям ресурсов (денежных, трудовых, материальных). Отношение людей к проблемам: «Нормальное явление», Неизбежность, отсутствие решения, «Нет времени ими заниматься». Часто, при возникновении проблемы борьба ведется с симптомами, а не с причинами их возникновения. Выявлять проблемы и сокращать потери можно только при помощи рабочих. Производственный анализ. Подход к решению проблем. 43 Некоторые производственные процессы требуют мгновенного решения проблем. Для таких процессов находится временное решение чтобы быстро запустить процесс. Бережливый подход к решению проблем является поэтапным и предполагает нахождение коренных причин возникновения проблемы. Шаг 1.Описать проблему Шаг 6. Создать или изменить стандарт Шаг 2. Найти коренную причину Шаг 5. Контролировать результат Шаг 3. Выбрать способ решения проблемы Шаг 4. Внедрить контрмеры Производственный анализ. Подход к решению проблем. 44 Шаг 1. Описать проблему Тщательно проанализировать и сформулировать проблему Часто первоначальное восприятие проблемы отличается от реально возникшей проблемы. 5W+1H – способ описания проблемы с помощью ответов на вопросы Кто? Что? Где? Когда? Сколько? Как часто? Метод «5W + 1H» Кто? (Who?) Кто затронут проблемой? Кто обнаружил проблему? Что? (What?) Что случилось? Предмет проблемы? Где? (Where?) Где проблема была обнаружена? Где проблема возникла? Когда? (When?) Когда проблема была обнаружена? Сколько? (Why?) Сколько будет потеряно продукции и/или ресурсов? Сколько это будет стоить? Как часто? (How?) Случалась ли проблема ранее? Как часто она проявлялась? Производственный анализ. Подход к решению проблем. 45 Шаг 2. Найти коренную причину Коренную причину необходимо искать в одной из четырех составляющих производственного процесса: Материал Оборудование Метод Персонал Метод «5 «Почему?» Вопрос Ответ Необходимые действия Почему возникла лужа масла на полу в цехе? Потому что происходит утечка масла из редуктора Устранить утечку Почему происходит утечка масла из редуктора? Потому что износился сальник Заменить сальник Почему износился сальник? Потому что закуплен некачественный материал для набивки Изменить технические условия для сальников Почему закуплен некачественны й материал для набивки? Потому что произошла ошибка при размещении заказа Исправить заявку Почему произошла ошибка при размещении заказа? Потому что работник, разместивший заказ, не учел условия работы уплотнителя Обучить сотрудника Производственный анализ. Подход к решению проблем. 46 Шаг 4. Внедрить контрмеры Разработка плана действий и внедрение решений Кто отвечает за внедрение? Что необходимо выполнить? На каких участках? В какие сроки? Каким способом? 6 4 2 Dec/08 Oct/08 Nov/08 Sep/08 0 Jul/08 8 Aug/08 10 Jun/08 Количество отказов Apr/08 Оценка всех возможных решений Исключение нецелесообразных и объединение сходных решений Оценка простоты, величины затрат, быстроты реализации возможных решений Проверка на результативность Выбор оптимального решения Чтобы убедиться, что внедренные контрмеры дали результаты, необходимо текущие показатели сравнить с предыдущими. May/08 Feb/08 Любая проблема имеет более одного способа решения Процесс принятия решения состоит из следующих элементов: Mar/08 Шаг 5. Контролировать результат Jan/08 Шаг 3. Выбрать способ решения проблемы Шаг 6. Создать или изменить стандарт Производственный анализ. Подход к решению проблем. Формат А3. 47 Производственный анализ. Подход к решению проблем. Формат А3. 48 Пример. Наименование процесса Выработка ХОВ Код процесса Тип проблемы Владелец Автор/ра Филиал/п Чёрная горячая процесса/отв бочая одраздел дыра точка етственный группа ение + 1. Существующая ситуация: - Установка конденсатомаслоочистки работает с незначительной загрузкой. - Для поддержания незадействованного оборудования в работоспособном состоянии проводятся регулярные ремонты. Лобода Ю.А РГ ХЦ Дата подачи ТЭЦ-9/ХЦ Дата внедрения план факт 31.12.2007 3. Эффект от реализации предложения: Ежегодная экономия на ремонте 340 тыс. руб. - цветом выделены фильтры оставленные в работе Выявлены основные причины: - Загрузка установки конденсатомаслоочистки зависит от основного потребителя (АНХК, НПЗ); - Максимальный коэффициент загрузки оборудования в перспективе 5 лет – 40% (определено по данным АНХК, НПЗ) 2. Пути решения проблемы: - Вывести в длительную консервацию 12 фильтров ФАУ (фильтры активированного угля). Это приведет к снижению затрат на обслуживание фильтров. 4. Действия: 1. Подготовлено техническое решение о выводе из эксплуатации 12ти фильтров ФАУ. 2. Выполнены мероприятия по отключению выводимых в длительный резерв фильтров от действующих схем Производственный анализ. Подход к решению проблем. Доска производственного анализа. 49 Лист производственного анализа. Дата Участок Смена Продукт Доска производственного анализа – инструмент выявления и решения проблем Лист производственного анализа – документ для сбора и хранения информации о производственном процессе. Диспетчерс кий час План 00-01 01-02 02-03 03-04 04-05 05-06 07-08 09-10 10-11 11-12 12-13 13-14 14-15 15-16 16-17 17-18 18-19 19-20 20-21 21-22 22-23 23-24 Факт Отклонени е Причины отклонения Принятые меры Время простоя Исполнитель Учебный курс – Производственная система Иркутскэнерго 50 1 Введение 2 Принципы бережливого производства. 3 Потери и причины образования потерь. 4 Инструменты производственной системы. 4.1 Стандартизированная работа. 4.2 Система 5С. 4.3 Производственный анализ. Решение проблем. 4.4 ТРМ – всеобщее обслуживание оборудования. ТРМ – всеобщее обслуживание оборудования. 51 Улучшить работу – значит найти наилучший способ делать вещи на существующем оборудовании. Это не значит установить новое оборудование. Это значит переосмыслить свои методы работы. Тайити Оно Всеобщее обслуживание оборудования (Total Productive Maintenance, TPM) – это такое обслуживание оборудования, которое позволяет обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала. Система ТРМ была разработана в Японии в 1960-1970-х годах в компании Denso, известном поставщике электрооборудования. В работе любого оборудования выделяют два режима работы: нормальный и ненормальный (возникновение дефектов) Одна из основных задач ТРМ – четкое определение видимой границы между двумя состояниями (за счет диагностики основных параметров) и устранение любых отклонений от нормального состояния. Этой задача решается путем реализации двух идей: Во-первых, изменение роли работника эксплуатирующего оборудование в пользу технического обслуживания оборудования и поддержания его работы в нормальном состоянии, Во-вторых, создание системы поддержания в нормальном состояния оборудования всем персоналом компании. ТРМ – всеобщее обслуживание оборудования. Виды потерь при эксплуатации оборудования. 52 Виды потерь при эксплуатации оборудования Описание Поломки Одна из наиболее частых причин отказов оборудования. При отказе оборудование перестает работать до тех пор пока его не отремонтируют. Настройка и регулировка Потери времени связанные с переходом на другой режим. Например настройка горелок на сжигание иного топлива (смеси). Снижение производительности Снижение производительности против предусмотренной конструкцией, по причине повышенного износа, условий эксплуатации или информации о паспортных характеристиках. Кратковременная остановка Краткосрочный перерыв создания ценности не ведущий к отказу оборудования. Например, сработка защит и автоматики. Систематические сбои значительно увеличивают производственные потери. Потери при пуске Потери при пуске оборудования включают в себя потери времени и/или материальных ресурсов (топлива) до момента стабилизации режима его работы. Такие потери относят к простоям. Дефекты и исправления Выпуск продукции с дефектами или работа в ненормальном режиме, ведущие к появлению дополнительных потерь. ТРМ нацелена на повышение эффективности работы оборудования и улучшение работы персонала за счет ликвидации шести основных видов потерь. Эффективность Точка отсчета Время ТРМ – всеобщее обслуживание оборудования. Оценка эффективности работы оборудования. 53 Общая эффективность оборудования (ОЭО) – это способ измерить, насколько эффективно используется время работы оборудования (когда происходит создание стоимости – добавление ценности) Общая эффективность оборудования определяется по формуле: Общая эффективность оборудования = Время оборудования в работе / Общее время где, Общее время – количество часов в сутки (количество часов в смену если не предполагается круглосуточная работа) Время оборудования в работе – производительное время работы оборудования (время когда происходит создание стоимости – добавление ценности) Время оборудования в работе = Общее время – Простои в резерве – Простои в плановом ремонте – Простои в аварийном ремонте ТРМ – всеобщее обслуживание оборудования. Оценка эффективности работы оборудования. 54 Чтобы устранить потери, связанные особенностями функционирования оборудования, необходимо знать текущие показатели ОЭО. Эксплуатационный персонал, который постоянно имеет дело с оборудованием, должен знать результаты измерений ОЭО. Регулярный анализ работы оборудования позволяет установить закономерности функционирования и усовершенствовать его эксплуатацию. Идеальным показателем ОЭО считается его значение выше 85%. ТРМ – всеобщее обслуживание оборудования. Оценка эффективности работы оборудования. 55 Анализ ОЭО показывает, что больше всего снижает эффективность работы оборудования. Простои в резерве, ремонты, отказы? При правильном методическом применении ТРМ способна: Свести практически к нулю незапланированные остановы оборудования Минимизировать время обслуживания оборудования Длительное время поддерживать качественные параметры оборудования Это достигается не только за счет правильной эксплуатации и грамотного технического обслуживания, а в первую очередь путем вовлечения эксплуатационного персонала в процесс изучения оборудования и правильного ухода, систематических проверок и устранения мелких неисправностей, а также проведения простейшего ремонта. форма: ПС-ТРМ-005, "Динамикапричин потерь" Диаграмма причин потерь эффективности оборудования 700 662,4 600 ц яс е м в. ас ч, и о тс о р П 500 400 300 200 100 46 0 0 Простой в резерве, час Простой в плановом ремонте, час Простой в аварийном ремонте, час ТРМ – всеобщее обслуживание оборудования. Как работает ТРМ? 56 Почему происходят отказы оборудования? Как правило, причиной служат скрытые дефекты. В ТРМ различают две группы причин по которым скрытым дефектам не уделяется должного внимания: Скрытые дефекты не воспринимаются глазом, на них не обращают внимания. Если их не видно – значит их не существует. Не принимаются меры по устранению явлений порождающих скрытые дефекты (пыль, грязь и т.п.). Оборудование бывает спроектировано так, что скрытые дефекты невозможно обнаружить, поскольку все закрыто крышками и кожухами, либо из-за трудного доступа сложно провести чистку, смазку и протяжку. Появление скрытых дефектов означает ухудшение состояния оборудования. Поэтому в ТРМ разработана система выявления скрытых дефектов и приведения оборудования в нормальное состояние. «Ноль отказов» достигается в ТРМ за счет поэтапного, систематического и непрерывного осуществления пяти групп мероприятий: Создание базовых условий для нормальной работы оборудования; Соблюдения условий эксплуатации оборудования; Восстановление естественного износа; Устранения конструктивных недостатков оборудования; Центральное понятие ТРМ – стоимость на протяжении всего жизненного цикла оборудования – Life Cycle Cost (LCC). LCC – это стоимость приобретения оборудования, плюс расходы на его эксплуатацию за весь срок службы, плюс затраты на его утилизацию по окончанию срока службы. Выбор оборудования и методов его эксплуатации осуществляется с тем расчетом, чтобы минимизировать LCC. ТРМ – всеобщее обслуживание оборудования. Развертывание ТРМ. 57 Производственный сектор Организация самостоятельного обслуживания оборудования эксплуатационным и ремонтным персоналом. Отказ от принципа «Эксплуатация использует оборудование, а специалист его обслуживает» Усовершенствование схем обслуживания оборудования «по календарю», «по наработке», «по состоянию» с целю максимизации отдачи от использования оборудования при минимальных затратах. Постоянное повышение квалификации и мастерства работников. ТРМ – всеобщее обслуживание оборудования. Автономное обслуживание. 58 Автономное обслуживание – это обслуживание оборудования рабочим самостоятельно (поддержание его в чистоте и работоспособном состоянии), а также мелкий ремонт, который рабочий может осуществлять без помощи специалистов. Цель автономного обслуживания – повышение эффективности работы оборудования путем обслуживания, ремонта и улучшений. Машинист, обходчик и другой эксплуатационный персонал лучше кого-либо знает о техническом состоянии оборудования. Поэтому, такой персонал должен быть обучен правилам техобслуживания. В быту, большинство автовладельцев (преимущественно отечественного автотранспорта) регулярно проводят его техническое обслуживание самостоятельно. ТРМ – всеобщее обслуживание оборудования. Этапы освоения автономного обслуживания. 59 Создание базовых условий нормальной работы Повышение ОЭО Стандартизация улучшений Шаг 7. Полное применение автономного обслуживания Шаг 6. Обеспечение работы по стандартам Шаг 5. Самостоятельная проверка Шаг 4. Общая проверка Шаг 3. Стандартизация обслуживания Шаг 2. Предотвращение загрязнения Шаг 1. Первоначальная чистка оборудования Закрепление знаний и навыков по обслуживанию Обслуживание в соответствии с перечнем операций и графиком Обучение основам устройства оборудования и навыкам обслуживания Использование перечня операций и графика проверок. Визуализация действий. Наличие стандартов рабочих мест. Устранение течи. Улучшение доступа к точкам контроля. Устранение источников загрязнения. Чистка и смазка. Обозначение дефектов. Восстановление работоспособности. ТРМ – всеобщее обслуживание оборудования. Шаг 1. Первоначальная чистка оборудования 60 Главные тезисы 1-ого шага: Чистка – это проверка оборудования; Проверка – это выявление неполадок оборудования; Неполадки оборудования подлежат безусловному устранению. Ввиду большого количества и номенклатуры оборудования, необходимо соблюдать следующую последовательность действий: 1) 2) 3) 4) 5) 6) 7) 8) Выбор оборудования; Разбивка оборудования на зоны и закрепление ответственных из числа работников; Составление перечня инструментов, материалов и СИЗ для очистки; Останов оборудования; Очистка оборудования; Выявление дефектов; Составление плана действий по устранению дефектов; Восстановление работоспособности оборудования. ТРМ – всеобщее обслуживание оборудования. Шаг 2. Предотвращение загрязнения оборудования 61 После усилий потраченных на чистку появляется желание сохранять оборудование чистым длительное время, при этом сократить время на уборку. Сколько оборудование не чисти, оно опять загрязняется. Поэтому на этом этапе необходимо устранить источники загрязнений минимизировать и локализовать зоны загрязнений Если источник загрязнений не может быть локализован, то должны быть разработаны процедуры более эффективной очистки и проверки труднодоступных мест. Наибольший эффект достигается, если действия проводятся персоналом непосредственно эксплуатирующим оборудование. Командная работа малых групп, в которые должен быть организован весь персонал предприятия, является основой работы по ТРМ. В одну команду могут быть включен эксплуатационный, ремонтный и инженерный персонал. ТРМ – всеобщее обслуживание оборудования. Шаг 3. Стандартизация чистки и обслуживания 62 После определения базовых условий работы оборудования, устанавливаются стандарты быстрого и эффективного обслуживания оборудования. Разработка стандартов начинается с составления предварительных рабочих стандартов. Далее проводится хронометраж и заполняется формы стандартизированной работы. Работа по техническому обслуживанию должна включаться в перечень периодических работ, и для нее должно отводиться рабочее время Например: десять минут в день, тридцать минут в конце недели, один час в месяц. Если по результатам хронометража работник не укладывается в отведенное время, необходимо разработать улучшения процедур Например: чистка, смазка, протяжка, пополнение емкостей и т.д. Например: визуальный контроль уровней масла, лучшее расположение точек смазки и т.д. На основании стандартов, устанавливается план автономного обслуживания. ТРМ – всеобщее обслуживание оборудования. Шаг 4. Общая проверка. 63 Предшествующие шаги направлены на предотвращение износа и определение базовых условий работы оборудования. На 4-ом шаге определяется степень износа оборудования, в т.ч.: Изучается конструкция оборудования Проводятся тестирование и проверки оборудования Вместе с ремонтным персоналом устраняется износ 4-ый шаг может занять длительное время ввиду большой номенклатуры оборудования и трудностей в приобретении навыков определять отклонения от нормального режима работы оборудования. Обучению и развитию навыков должно быть уделено наибольшее внимание. Компетентность должна развиваться в рамках технической учебы. Необходимо разработать наглядные пособия. ТРМ – всеобщее обслуживание оборудования. Шаги 5-6. Самостоятельная проверка. Работа по стандартам. 64 Шаг 5. Самостоятельная проверка Проверка и переоценка разработанных стандартов технического обслуживания с целью устранения в них несоответствий. Обязательная проверка соответствия стандарту времени, отведенному на техническое обслуживание. К этому этапу работники должны быть полностью обучены проведению общей проверки, а ремонтные службы должны скорректировать свои графики проведения ремонтов и технического обслуживания. Шаг 6. Обеспечение работы по стандартам Главным на этом этапе является обеспечение работы по стандартам (поддерживающий контроль). ТРМ – всеобщее обслуживание оборудования. Карта стандартных операций по техническому обслуживанию. 65 66 Спасибо за внимание.