Вебер Комеханикс - СПРУТ

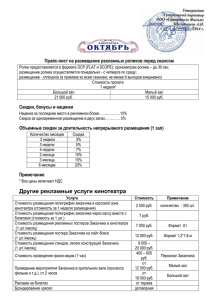

реклама

ГРУППА КОМПАНИЙ ВЕБЕР КОМЕХАНИКС Группа компаний «Вебер Комеханикс» специализируется на разработке и внедрении высокоэффективных технологических решений на промышленных предприятиях России и стран СНГ. Компания основана в 2000 году группой энтузиастов с целью повышения качества процессов контактной сварки. Внедрение промышленного оборудования, гарантийное и постгарантийное сервисное обслуживание. Обучение и повышение квалификации персонала заказчика на базе конструкторско-технологического центра. Проектные работы и разработка комплексных технологических решений в области металлообработки и машиностроения. Совместное предприятие с компанией MicroStep (Словакия) по разработке и интеграции роботизированных решений в области сварки. Поставка и обслуживание оборудования для обработки арматурной стали, производства ограждений из проволоки и прецизионной сварной металлической сетки. СТАНГИДРОМАШ - ремонт и модернизация металлообрабатывающего оборудования. Производство и поставка режущего инструмента. ГЕОГРАФИЯ КОМПАНИИ Центральный офис г. Москва Филиалы: г. Санкт-Петербург г. Екатеринбург г. Новосибирск г. Самара (на базе Самарского станкозавода) ДЕМОНСТРАЦИОННЫЙ ЦЕНТР Демонстрационно-технологический центр компании «Вебер Комеханикс» общей площадью 2000 м² находится на территории крупнейшего Государственного научного центра России НПО «ЦНИИТМАШ», с которым компания тесно сотрудничает. В демонстрационном зале представлено оборудование для обработки листового металла, токарной и фрезерной обработки, сварочные машины, роботы. Специалисты компании готовы проконсультировать Заказчика по любым техническим вопросам, а также продемонстрировать оборудование в действии. КОНСТРУКТОРСКО - ТЕХНОЛОГИЧЕСКИЙ ЦЕНТР Основные задачи : Поддержка менеджмента Анализ задач Заказчика Оценка существующих производственных мощностей Технологическая проработка Одним словом - Консалтинг Обучение персонала В конструкторско-технологическом центре проводится обучение персонала Заказчика с целью минимизации времени ввода нового оборудования в эксплуатацию. На базе ДЦ оборудованы два учебных класса, оснащенные ПК и плазменными панелями. Во время обучения проводится практикум на оборудовании, установленном в ДЦ. Проведение семинаров В конференц-зале ДЦ специалисты конструкторско-технологического центра проводят семинары для Заказчиков и партнеров. ВЕБЕР КОМЕХАНИКС На протяжении 15 лет деятельность «Вебер Комеханикс» направлена на повышение эффективности производств Заказчиков за счет модернизации существующих и создания новых технологических процессов. Основные показатели эффективности: Консалтинг Производить лучше других - КАЧЕСТВО Производить быстрее других - СРОКИ Производить дешевле других - ЦЕНА При этом на эффективность производства влияют более 20 факторов, в том числе: Системный подход Технологический процесс Организация производства Применяемое оборудование Обслуживающий персонал Подготовка помещений Внедрение Сопровождение СИСТЕМНЫЙ ПОДХОД Консалтинг Анализ текущих целей Заказчика и планов развития Технологический аудит существующих возможностей Подбор эффективного технологического процесса Оптимизация состава оборудования и его конфигурации Проработка оснастки и вспомогательного оборудования Расчет временных и экономических показателей планируемого процесса Определение требований к помещению и персоналу Подготовка технологических планировок Внедрение Сопровождение Подготовка производственных площадей Шеф-монтаж поставленного оборудования Пусконаладочные работы Поставка технологической оснастки и инструмента Отработка технологических процессов и подетальная сдача Установка вспомогательного оборудования Разработка и оптимизация управляющих программ Обучение операторов и технологов Поставка расходных материалов и запасных частей Гарантийное обслуживание Удаленная диагностика поставленного оборудования Аудит при возникновении несоответствий Аттестация персонала Повышение квалификации сотрудников Заказчика Программы послегарантийного обслуживания и организации временного склада запасных частей на территории Заказчика СПРУТ НА ЭТАПЕ КОНСАЛТИНГА Входящая информация от заказчика для предварительного анализа: • Чертежи или 3D модели деталей • Задачи по оптимизации существующего или разработка принципиально нового технологического процесса с требуемой производительностью. Уже на данном этапе система «SprutCAM» позволяет открывать и анализировать 3D модели деталей, созданные в большинстве современных CAD-систем… СПРУТ НА ЭТАПЕ КОНСАЛТИНГА После предварительного анализа деталей заказчика, первоочередными задачами для нас становятся: • Технологический анализ, то есть выбор метода и, соответствующего оборудования для обработки; • Моделирование обработки в системе «SprutCAM» для определения машинного времени и предварительного анализа рентабельности выбранного метода обработки. СПРУТ НА ЭТАПЕ ВНЕДРЕНИЯ При успешном решении консалтинговых вопросов , мы переходим к процессу внедрения разработанного технологического процесса: • Подбирается и детально анализируется оснастка, режущий и вспомогательный инструменты; • Корректируются режимы резания выбранного инструмента, по справочным материалам. СПРУТ НА ЭТАПЕ ВНЕДРЕНИЯ Создаётся трёхмерная модель станка с наложением всех необходимых ограничений на рабочие перемещения подвижных органов. Анализируются коллизии, возникающие при возможном столкновении движущихся частей станка с неподвижной оснасткой или деталью. Т.е. на данном этапе мы уже создаём управляющую программу для стойки ЧПУ. СПРУТ НА ЭТАПЕ ВНЕДРЕНИЯ Эффект применения системы SprutCAM Программирование при помощи системы SprutCAM позволяет "поднять" процесс написания программ обработки на более высокий уровень. Работая с этой системой, технологпрограммист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания управляющих программ. Основные достоинства: 1. Простата формирования УП; 2. Сокращение времени написания УП; 3. Сокращение числа ошибок еще на стадии написания УП, а не в процессе обработки на станке; 4. Значительное сокращение времени простоя оборудования! Сокращая время простоя оборудования – мы снижаем себестоимость детали! СПРУТ НА ЭТАПЕ СОПРОВОЖДЕНИЯ На этапе сопровождения наших клиентов, мы активно используем систему СПРУТ-ТП. Эта система позволяет оформить разработанный технологический процесс в полном соответствии с нормами ЕСТД, что очень актуально для заказчиков в лице государственных предприятий. А так же позволяет зафиксировать в описанном технологическом процессе не только отработанные режимы резания, но и эскизы инструментальных наладок в доступной графической форме. ПАРТНЁРЫ