Методы анализа и решения проблем ЛЕКЦИЯ 8 деятельности»

реклама

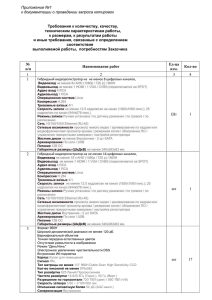

ЛЕКЦИЯ 8 по курсу «Математические методы в инновационной и управленческой деятельности» Методы анализа и решения проблем Методы анализа и решения проблем Семь простых методов контроля качества Seven simple methods of quality control Структурирование качества по функциям Quality Function Deployment К новому ЖЦ Методы DOE и методы Тагути (Taguchi) Маркетинг 5S Постановка на НИОКР производство Методы повышения творческой активности (мозговой штурм, ТРИЗ, ПМИ, шесть шляп, ментальные карты и др.) Семь новых методов управления качеством Seven management tools for quality control Производство Поставка и обслуживание Анализ характера и последствий отказов Failure Mode and Effects Analysis (FMEA) Утилизация 5W+2H Дисперсионный и корреляционный анализ Методы анализа и обеспечения надежности Бенчмаркинг 2 Метод Дельфи • Метод Дельфи предназначен для получения обобщенного мнения группы экспертов. Хотя данный термин в настоящее время часто используют более широко во всех формах мозгового штурма, существенной особенностью метода Дельфи является то, что эксперты выражают свое мнение индивидуально и анонимно, при этом имея возможность узнать мнения других экспертов. • Область применения Метод Дельфи может быть применен на всех стадиях процесса менеджмента риска или всех этапах жизненного цикла системы, везде, где необходимы согласованные оценки экспертов. Метод Дельфи • Входные данные Варианты решений проблемы, для отбора которых необходимо согласованное единое мнение. • Выходные данные Единое мнение по проблеме. • Преимущества метода включают в себя следующее: Поскольку процедура является анонимной, более вероятно, что будут выражены непопулярные мнения. Все взгляды на проблему равнозначны, что позволяет избежать доминирования мнения отдельных лиц. Получение прав собственности на выходные данные. Участники обсуждения не должны находиться в одном конкретном месте в конкретное время. • Недостатки метода включают в себя следующее. Метод Дельфи является трудоемким и затратным по времени. Участники должны быть в состоянии точно и ясно выразить свои мысли в письменной форме. Метод Дельфи • Процесс выполнения метода Процесс включает в себя проведение частично структурированного анкетного опроса группы экспертов. При этом эксперты не должны встречаться друг с другом, что позволяет обеспечить независимость их мнений. • Должна быть выполнена следующая процедура: - формирование группы выполнения и мониторинга процесса Дельфи; - выбор группы экспертов (могут быть сформированы одна или несколько групп специалистов); - разработка первоначального перечня вопросов; - тестирование перечня вопросов; - отправка перечня вопросов индивидуально каждому участнику дискуссии; - анализ и обобщение ответов экспертов и распространение результатов среди участников дискуссии; - повторный опрос участников дискуссии и повторение процесса до тех пор, пока не будет достигнуто согласие по обсуждаемой проблеме. 6 5W+2H • • • • • • • Что (What) ? Почему (Why) ? Кто (Who) ? Где (Where) ? Когда (When) ? Как (How) ? Сколько (How much) ? ПРАВИЛО семи вопросов: Самый простой метод анализа любой проблемы: надо просто задать все эти вопросы, чтобы разобраться в ситуации. Анализ первопричины RCA - Root Cause Analysis • Анализ потерь, составляющих основную долю ущерба, направленный на предотвращение их повторного возникновения, обычно называют анализом первопричины , анализом первопричины отказа (RCFA - Root Cause Failure Analysis) или анализом потерь. • Метод RCA используют для исследования потерь вследствие различных видов отказов, в то время как анализ потерь главным образом применяют для исследования финансовых или экономических потерь от внешних воздействующих факторов или катастроф. • Метод RCA направлен на выявление первичных причин отказа без рассмотрения их внешних проявлений. • Метод RCA обычно применяют для оценки основной составляющей потерь, однако его можно применять для анализа более общих потерь с целью выявления возможностей постоянного улучшения. Анализ первопричины RCA - Root Cause Analysis Область применения Метод RCA имеет много направлений применения: • в области безопасности метод RCA используют для исследования несчастных случаев в области охраны труда и производственной безопасности; • в технологических системах для анализа надежности и технического обслуживания используют анализ отказов; • RCA производства применяют для контроля качества производственных процессов; • RCA процессов применяют для исследования бизнеспроцессов; • RCA систем, представляющий собой комбинацию перечисленных видов RCA, применяют при анализе сложных систем в системах управления изменениями менеджмента риска и в системном анализе. Анализ первопричины RCA - Root Cause Analysis Входные данные • Основными входными данными метода RCA являются все объективные данные об отказах или потерях. Данные об аналогичных отказах также могут быть рассмотрены в процессе анализа. Другими входными данными могут быть данные, полученные при проверке конкретных гипотез. Процесс выполнения метода • После принятия решения о применении метода RCA формируют группу экспертов для проведения анализа и разработки рекомендаций. Специализация экспертов главным образом зависит от целей анализа и особенностей отказа. Анализ первопричины RCA - Root Cause Analysis Методы проведения анализа могут существенно различаться, однако основные этапы метода RCA аналогичны и включают: • формирование группы; • установление области применения и целей метода RCA; • сбор данных и объективных свидетельств об отказе или потерях; • проведение структурированного анализа для определения первопричины; • выработку решений и рекомендаций; • выполнение рекомендаций; • верификацию положительного результата от внедрения рекомендаций. Анализ первопричины RCA - Root Cause Analysis Применяют следующие структурированные методы анализа: • метод "5 почему", состоящий в многократном повторении вопроса "почему?", для исследования пяти уровней глубины причины отказа; • анализ видов и последствий отказов; • анализ дерева неисправностей; • диаграмма Исикавы или "рыбий скелет"; • анализ Парето; • составление карты первопричины. Анализ первопричины RCA - Root Cause Analysis • Оценку причин часто начинают с исследования первоначально очевидных физических причин, далее изучают причины, связанные с человеческим фактором, и уже затем переходят к изучению скрытых причин управления или основных причин. • Для того чтобы применение корректирующих действий было эффективным, вовлеченные стороны должны иметь возможность управлять выявленными в процессе анализа причинными факторами или устранить их. Выходные данные Выходные данные метода RCA включают в себя: • документацию о собранных данных и объективных свидетельствах; • рассмотренные гипотезы; • заключение о наиболее вероятных первопричинах отказа и потерях; • рекомендуемые и корректирующие действия. Анализ первопричины RCA - Root Cause Analysis Преимуществами метода является возможность: • привлечения в рабочую группу технических экспертов; • использования структурированного анализа; • рассмотрения всех вероятных гипотез; • документирования полученных результатов; • обязательного внедрения заключительных рекомендаций. Недостатки метода RCA состоят в следующем: • Отсутствует возможность привлечения требуемых технических экспертов. • Критические объективные свидетельства могут быть утрачены в момент отказа или во время уборки. • Ограничения по времени и ресурсам могут не позволить рабочей группе провести всестороннюю оценку ситуации. • Иногда невозможно внедрить разработанные рекомендации. FMEA (Potential Failure Mode and Effects Analysis) анализ видов и последствий потенциальных отказов • FMEA-анализ представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. • FMEA-анализ проводится для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов. • FMEA-анализ не предусматривает изучение экономических показателей, в том числе затрат, связанных с низким качеством. • Задачей FMEA-анализа является выявление дефектов, которые обуславливают наибольший риск для потребителя, определить их потенциальные причины и вырабатывают корректирующие воздействия до того, как эти дефекты проявятся и, таким образом, предупредить затраты на их исправление. FMEA. Основные понятия - Отказ - непредусмотренное для нормального функционирования технического объекта явление, приводящее к негативным последствиям при эксплуатации или изготовлении данного технического объекта. - Значимость потенциального дефекта: Качественная или количественная оценка предполагаемого ущерба от данного дефекта. FMEA. Основные понятия - Балл значимости (S): Экспертно выставляемая оценка, соответствующая значимости данного дефекта по его возможным последствиям. - Балл возникновения (О): Экспертно выставляемая оценка, соответствующая вероятности возникновения данного дефекта. - Балл обнаружения (D): Экспертно выставляемая оценка, соответствующая вероятности обнаружения дефекта. - Комплексный риск дефекта: Комплексная оценка дефекта с точки зрения его значимости по последствиям, вероятности возникновения и вероятности обнаружения. - Приоритетное число риска (ПЧР): Количественная оценка комплексного риска дефекта, являющаяся произведением баллов значимости, возникновения и обнаружения для данного дефекта. Объекты FMEA-анализа - Конструкция изделия (FMEA-анализ конструкции); - Процесс производства продукции (FMEA-анализ процесса производства); - Бизнес-процессы (документооборот, финансовые процессы и т.д.) (FMEA-анализ бизнеспроцессов); - Процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации). Этапы FMEA - анализа 1) этап построения компонентной, структурной, функциональной и потоковой моделей объекта анализа; 2) этап исследования моделей Этапы FMEA - анализа В процессе FMEA анализа определяются: • потенциальные дефекты для каждого из элементов компонентной модели объекта; • потенциальные причины дефектов; • потенциальные последствия дефектов для потребителя; • возможности контроля появления дефектов; • параметр тяжести последствий для потребителя В; • параметр частоты возникновения дефекта А; • параметр вероятности не обнаружения дефекта Е; • параметр риска потребителя RPZ; он определяется как произведение В х А х Е; дефекты с наибольшим коэффициентом приоритета риска (RPZ больше, либо равно 100...120) подлежат устранению в первую очередь. FMEA-команда • FMEA-команда (межфункциональная команда) представляет собой временный коллектив из разных специалистов, созданный специально для цели анализа и доработки конструкции и (или) процесса изготовления данного технического объекта. При необходимости в состав FMEA-команды могут приглашаться опытные специалисты из других организаций. В своей работе FMEA-команды применяют метод мозгового штурма; рекомендуемое время работы - от 3 до 6 часов в день. Для эффективной работы все члены FMEA-команды должны иметь практический опыт и высокий профессиональный уровень. Этот опыт предполагает для каждого члена команды значительную работу в прошлом с аналогичными техническими объектами. Спасибо за внимание