Рис.1. Зависимости привесов циркониевых

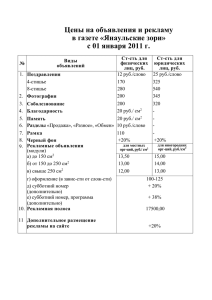

реклама

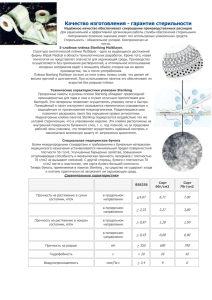

Разработка технологий повышения эксплуатационных свойств циркониевых конструкционных элементов ядерных энергетических реакторов Б.В. Бушмин, В.С. Васильковский, Ю.В. Дубровский, Г.В. Дубинин, И.А. Хазов ФГУП «Красная Звезда», г. Москва, Россия А.Я. Колпаков Белгородский государственный университет, г. Белгород, Россия И.Н. Васильченко, С.Н. Кобелев, В.В. Макаров ФГУП ОКБ «ГИДРОПРЕСС», г. Подольск, Россия В ходе настоящей работы были: 1. Сформированы защитные покрытия на циркониевых изделиях по различным технологическим режимам 2. Исследованы коррозионные свойства и износостойкость защитных покрытий из хрома, хром-ниобий, хром+азот и нитрида титана на подложках из циркониевого сплава В качестве образцов использовали неоксидированные ячейки ЦДР из сплава Э110, изготовленные по штатной технологии. Зависимости привесов циркониевых образцов (ячеек ЦДР) без покрытий и с покрытиями, выполненными по типовой технологии нанесения защитных покрытий Оценка глубины травления Zr и Cr ионами Ar метод вторичной ионной масс-спектрометрии (ВИМС) Ток пучка первичных ионов аргона с энергией 2,5 кэВ составлял 0,35 А. 0,35 А = 0,35×6,25×1012 ионов/с = 2,19×1012 ионов/с. Коэффициент распыления Zr 1 атом/ион. Площадь распыления 1 мм2 1×10-2 см2. Поток ионов аргона 2,19×1014 ионов/(см2с). За 1 минуту с площади 1 см2 распыляется: 2,19×1014 ионов/(см2с) × 60 с × 1 1,31×1016 атомов Zr/см2, Плотность Zr: 4,29×1022 атомов/см3, поэтому за 1 минуту распыляется 0,31×10-6 см 3,1×10-9 м 3,1 нм. Коэффициент распыления Cr 2 атом/ион. За 1 минуту с площади 1 см2 распыляется: 2,19×1014 ионов/(см2с) × 60 с × 2 2,63×1016 атомов Cr/см2, Плотность Cr: 8,97×1022 атомов/см3, поэтому за 1 минуту распыляется 0,29×10-6 см 2,9×10-9 10-6м 2,9 нм. Диаграмма интенсивности сигнала кислорода (ВИМС) No11 No18 No19 80 16 - Интенсивность сигнала O [отн. ед.] 100 60 40 Cr Zr 20 0 0 10 20 30 40 50 60 Время распыления [мин] 70 80 Диаграмма интенсивности сигнала углерода (ВИМС) 12 - Интенсивность сигнала C [отн. ед.] 180 No11 No18 No19 160 140 120 100 80 60 40 20 0 0 10 20 30 40 50 60 Время распыления [мин] 70 80 140 No11 120 100 52 + Интенсивность сигнала Cr [отн. ед.] Диаграмма интенсивности сигнала хрома (ВИМС) Cr 80 Zr 60 40 20 0 0 10 20 30 40 50 60 Время распыления [мин] 70 80 Зависимости привесов циркониевых образцов (ячеек ЦДР) без покрытий и с покрытиями, выполненными по оптимизированной технологии нанесения защитных покрытий 380 172 Cr (m=0,02855 г) 173 Cr (m=0,029 г) 300 174 Cr (m=0,0272 г) 260 210 Cr (m=0,0378 г) 181 Cr+Cr (m=0,05135 г) 220 182 Cr+Cr (m=0,04555 г) 180 204-205 Cr (m=0,04925 г) 140 206-207 Cr (m=0,04365 г) 100 208-209 Cr (m=0,05405 г) Образец б/п (186,187,188) 60 Свар.обр. Б/п (211-212,213-214) 20 215 Cr (чистый) 2520 2160 1800 1440 1080 720 360 -20 0 Привес мг/кв.дм 340 Время, ч Рабочая среда – пар; Температура – 673К; Давление – 20,3 МПа; pH - 7 Концентрация кислорода – 0,005 – 0,007 % (масс). Зависимость средних значений привесов циркониевых образцов (ячеек ЦДР) без покрытий и с покрытиями, выполненными по оптимизированной технологии нанесения защитных покрытий 330 без покрытия с покрытием Хром 230 с покрытием Хром+Хром 180 сварная пара ячеек без покрытия 130 80 сварная пара ячеек с покрытием Хром 30 образец из хрома 2304 2160 2016 1872 1728 1584 1440 1296 1152 1008 864 720 576 432 288 144 -20 0 Привес, мг/кв.дм 280 Длительность испытаний, ч Рабочая среда – пар; Температура – 673К; Давление – 20,3 МПа; pH - 7 Концентрация кислорода – 0,005 – 0,007 % (масс). Гистограмма длин лунок износа на циркониевых образцах без покрытия и с покрытиями (мм) 1,6 Длина лунки, мм 1,4 1,2 1 0,8 0,6 0,4 0,2 0 без покр. Cr+N Cr-Nb сухое Cr TiN в воде Диаметр 11 мм; Скорость вращения диска 1200 об/мин; Путь трения 124,34 м; Нагрузка на диск составляла 20 г; Давление 16,4 г/мм2; Температура 293К Износ на непокрытом цирконии. (х30) Износ на подложке циркония с покрытием нитрида титана (х30) Износ на подложке циркония с покрытием хрома (х30) Нагрузка на диск – 200 г Количество проходов – 200 Скорость – 0,01 м/сек ЗАКЛЮЧЕНИЕ • В результате работы экспериментально подтверждена возможность заметного повышения коррозионной стойкости и износостойкости циркониевых элементов путем формирования на их поверхности защитных вакуумных ионно-плазменных покрытий и апробированы соответствующие технологические режимы, прежде всего, очистки-внутрикамерной подготовки поверхности с защитой от повторного окисления. • Основным направлением дальнейших исследований планируется выбор оптимального состава и структуры покрытия, а также дальнейшая оптимизация технологических режимов нанесения покрытий, обладающих эффективным сочетанием коррозионно-защитных свойств и износостойкости при сборке и в процессе эксплуатации, а также статистическое подтверждение полученных результатов в ходе испытаний в условиях коррозии и износа. Авторы выражают глубокую признательность за ценные замечания и консультации при проведении работы и анализе ее результатов сотрудникам ФГУП ВНИИНМ им. А.А. Бочвара Конькову В.Ф. и Никулиной А.В. Спасибо за внимание!