гидротермальное и сверхкритическое окисление

реклама

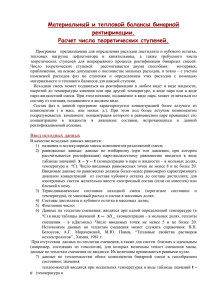

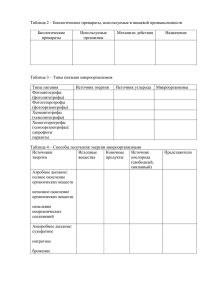

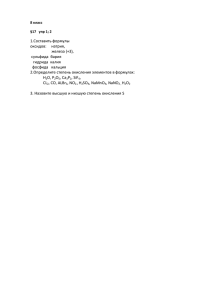

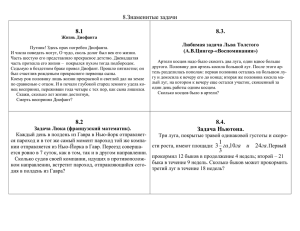

Авраменко В.А., Добржанский В.Г. Институт химии ДВО РАН, Владивосток, Россия Проблемы обращения с РАО в ЯТЦ Сверхкритические технологии Обращение с ОЯТ СКФ (СО2) экстракция ОЯТ, дезактивация Переработка ЖРО Сверхкритическое (Н2О) окисление органических веществ Безопасное хранение РАО Гидротермальный синтез материалов для долговременного хранения РАО (синроков) ЭКСТРАКЦИЯ АКТИНОИДОВ СВЕРХКРИТИЧЕСКИМ СО2 INR Япония Iso S., Meguro Y., Yoshida Z. WAСК’94, p. 237 Радиевый институт, Россия Шадрин А. Ю., Мурзин А. А., Романовский В. Н. Радиохимия, 1997, т. 39, № 1, с. 44. Университет Айдахо, США Lin Y., Wai C. M., Jean F. M. et al. Environ. Sci. Technol., 1994, v. 28, No. 6, p. 1190. ГИДРОТЕРМАЛЬНОЕ ОКИСЛЕНИЕ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДАХ Los Alamos National Laboratory, США Dell'Orco P. C.; Foy B.R.; Wilmanns E.G.; Le L.A.; Ely J.; Patterson, K.; Buelow S.J. "Hydrothermal Oxidation of Organic Compounds by Nitrate and Nitrite," ACS Symposium Series Vol. 179, 608, 1995. Tarapur, India WATTAL P.K., DESHINGKAR D.S., SRINIVAS C., NAIK D.B., MANOHAR S. COMBINED PROCESSES AND TECHNIQUES FOR PROCESSING OF ORGANIC RADIOACTIVE WASTE. In: Combined methods for liquid radioactive waste treatment. IAEA-TECDOC-1336. p.121-135 ГИДРОТЕРМАЛЬНЫЕ МЕТОДЫ ПЕРЕРАБОТКИ ЖРО • Сверхкритические технологии переработки жидких отходов радиохимических заводов (Лос-аламос, S.Buelow и др.) –температуры до 400 С и выше – высокая эффективность процесса окисления органических веществ, но и высокая коррозионная агрессивность среды, коррозионный износ аппаратуры АВТОКЛАВНОЕ ГИДРОТЕРМАЛЬНОЕ ОКИСЛЕНИЕ Раствор + окиислитель T= 200250° С загрузка нагрев разгрузка Проточное гидротермальное окисление раствор насос Терлообменник + окислитель насос Реактор Т = 200250°С Теплообменник - Дроссель давления Л.А.Уолл, С.Дж. Бюлов, Д.Д. Паддила Гидротермальная переработка Плутоний, ч.2., Саров, 2003 с.452. Технические решения • Реактор с пористыми стенками. • • • • (Transpiring wall reactor) J. Crooker,* K. S. Ahluwalia, and Z. Fan, J. Prince (Foster Wheeler Development Corporation)Ind. Eng. Chem. Res. 2000, 39, 4865-4870 E. Fauvel, C. Joussot-Dubien,* V. Tanneur, and S. Moussie`re CEA DEN/VRH/DTCD/SPDE/LFSM, France Ind. Eng. Chem. Res. 2005, 44, 8968-8971 T1>T2 P2>P1 Т2 Р2 V2 Т1 Р1 V1 V1>>V2 • Проблема коррозии оборудования и его частей (теплообменников) остается и в случае пористого реактора • Тем не менее существуют процессы термолиза и гидротермального окисления, протекающие с достаточно высокой скоростью при температурах значительно меньше критических (200-250 С) – это процессы распада органических комплексов переходных металлов. • Цель настоящей работы использовать процессы гидротермального окисления в субкритических условиях для разработки технологии гидротермальной переработки специфических РАО – кубовых остатков АЭС Переработка ЖРО Гидротермальная переработка среднеактивных жидких радиоактивных отходов АЭС (кубовых остатков СВО АЭС) Безопасное хранение РАО ОБЪЕКТ ИССЛЕДОВАНИЯ КУБОВЫЕ ОСТАТКИ ВЫПАРНЫХ АППАРАТОВ СПЕЦВОДООЧИСТКИ АЭС - ОСНОВНОЙ ВИД ЖРО АТОМНОЙ ЭНЕРГЕТИКИ Реактор ВВЭР Организованные протечки и слив контура СВО-2 Очистка Теплоносителя 1 контура СВО-1 Очистка борной кислоты СВО-6 Очистка продувной воды ПГ СВО-5 Дезактивация оборудования Трапные воды СВО-3 Спецпрачечная Бассейн выдержки СВО-7 СВО-4 Хранилище концентрированных жидких отходов Схема выпарной установки СВО-3 В систему В газоочистки 15 13 Отработанные смолы В ХЖО 6 11 ЖРО 14 8 4 1 4 3 9 10 7 5 2 16 КО В ХЖО Гидровыгрузка отработанных смол В бак чистого конденсата Поступление РАО в хранилище жидких отходов для АЭСс реакторами ВВЭР ВВЭР-440, % объема 85-90 ВВЭР-1000, % объема 80-90 Отработанные ионообменные смолы Фильтрперлит 5-10 5-15 0-1 0-1 Шламы 3-5 1-5 Вид РАО Кубовые остатки, включая кристаллические осадки Вклад различных операций в накопление кубовых остатков для АЭС с реакторами ВВЭР Операция - источник КО ВВЭР-440, % объема ВВЭР-1000, % объема Регенерация 30-50 ионообменных смол 30-50 Протечки 10-30 0-5 Дезактивация 10-20 10-20 Технологические операции 5-10 5-20 Спецпрачечные 0-3 0-10 Другие источники 10-15 5-10 Скорость накопления кубовых остатков и их характеристики для разных типов АЭС Вид отходов ВВЭР-440 ВВЭР-1000 РБМК-1000 Кубовый остаток, поступающий в хранилище жидких отходов, м3/год 120-170 220-300 1000-1200 Среднее солесодержание кубового остатка, г/л 300-400 З00-400 200-250 50 90 250 5*10 -5 5*10 -5 5*10 -5 Общее количество солей, т/год Среднее значение удельной активности кубового остатка, Ки/л Состав кубовых остатков АЭС с реакторами ВВЭР Типичное значение параметра ВВЭР-440 ВВЭР-1000 рН 11.5-13.5 11.5-13.5 Н3ВО3 (кг/м3) 90-200 80-200 Na (кг/м3) 40-150 40-200 NO3 (кг/м3) 10-60 20-170 Окисляемость (кг О2/м3) 10-20 10-40 Удельная активность (ГБк/м3) 1-10 1-10 Удельная активность р/н Сs, % 90-99 90-99 Удельная активность р/н Co, Mn % 1-10 1-10 Удельная активность остальных р/н после выдержки в течение 3-х лет, % <10-2 <10-2 ПЕРЕРАБОТКА КУБОВЫХ ОСТАТКОВ АЭС Кубовые остатки 137Cs, 60Co, 54Mn 137Cs, 60Co, 54Mn Отработанные сорбенты (Радиоактивные отходы) Селективные сорбенты Нерадиоактивный рассол (промышленные отходы) СЕЛЕКТИВНАЯ СОРБЦИЯ РАДИОНУКЛИДОВ КУБОВОГО ОСТАТКА 60Со 137Cs Сорбент Кd см3/г Сорбент Кd см3/г НЖС 8*104 Duolite C467 1 НЖА 3.4*104 Amberlite IRC-718 1 Термоксид-35 1.2*104 Purolite S- 1.17 920 IE-911 143 Purolite S- 1.09 930 SNi 6.4*105 Purolite S- 1 950 FN 2.0*105 FHS 2.6 FMM 1.94 коэффициент очистки Результаты очистки кубовых остатков селективными сорбентами 100000 10000 SNi (Cs-137) 1000 НЖС-(Cs-137) Термоксид-35 (Cs-137) 100 Purelite S-930 (Co-60) FMM-(Co-60) 10 1 0 50 100 150 колоночные объемы ПРОБЛЕМА: Разрушение металлоорганических комплексов типа Со-ЭДТА, Мn-ЭДТА, Cu-ЭДТА содержащихся в кубовых остатках с целью извлечения так называемых коррозионных радионуклидов. Эта задача также возникает в различных технологических процессах с использованием комплексонов (дезактивация радиационнозагрязненного оборудования(радионуклиды Со-60, Мn-54 и др), травление электронных плат (Сu), промывка технологического 2- = [Co(III)ЭДТА][Со(III)(OH)ЭДТА] (Fe, Ni). 2О2 = оборудования Использование связано с очень высокой устойчивостью фиолетовый синий комплексонов комплексов ( рК от 1015 до 1043 ). Один из вариантов решения проблемы – окислительное разрушение комплексов. После этого переходные металлы можно удалить обычными методами (осаждение, сорбция). Мешает решению: малая скорость окислительной деградации именно комплексов Так, например, константы скорости окисления озоном ЭДТА – 3.2 *105 (M*сек)-1 Fe(III)-ЭДТА 3.3 *102(M*сек)-1 Со(III)-ЭДТА 5.4 *10-1(M*сек)-1 Причина – образование полиядерных комплексов, стабилизированных комплексонами и продуктами их разрушения Выход – повышение температуры окисления металлоорганических комплексов РАЗРУШЕНИЕ КОМПЛЕКСОВ ЭДТА 120 КДж/моль Окисление ЭДТА и Co-ЭДТА комплекса озоном и перекисью водорода при различных температурах 1 Ñ/Ñ0 3 4 0.1 6 5 8 2 1 0.01 7 9 0.001 0.1 1 10 100 1000 âðåì ÿ, ì èí Озон ЭДТА (1 – 20оС, 2 – 60оС), Co-ЭДТА (3 – 20оС, 4 – 60оС) Перекись водорода (гидротермальные условия): ЭДТА (5 – 170оС, 6 – 210оС, 7 – 250оС) и Co-ЭДТА (8 - 210оС, 9 - 210оС с фильтрацией через слой магнетита). Сравнение различных технологий окисления кубовых остатков (ЖРО) АЭС объем осадка, % 10 3 Окисление "подводной дугой" 2 гидротермальное окисление 200-250 С Электрохимическое окисление Окисление озоном при 20 С 1 Окисление озоном при 60 С время 1 мин 1 час 1 день Процессы окисления комплексов ЭДТА при низких температурах Со-ЭДТА 60Со (раствор) + Н2О2 Fe-ЭДТА Со-ЭДТА (раствор) (раствор) Аморфный осадок с сорбированными радионуклидами Fe(OН)3(Со)сорб Fe(OН)3 (микрочастицы) (микрочастицы) Со-ЭДТА (раствор) FexOyЭДТАz (коллоид) CoxOyЭДТАz (коллоид) Fe(OН)3 (микрочастицы) Процессы, протекающие в реакторе при гидротермальном окислении комплексов ЭДТА Со-ЭДТА (раствор) Кристаллические частицы с радионуклидами в кристаллическойй решетке + Н2О2 Fe-ЭДТА Со-ЭДТА (раствор) (раствор) Fe2O3 Со-ЭДТА (поверхность) Fe3-xCoxO4 (микрочастицы) Fe3O4 (раствор) FexOyЭДТАz (коллоид) (макрочастицы) CoxOyЭДТАz (коллоид) + Fe3O4 (макрочастицы) Fe2O3 (микрочастицы) Фильтрация через слой Fe3O4 Проточное гидротермальное окисление АСМ-изображение шихты реактора в процессе окисления кубовых остатков Поверхность частицы с вновь образованными кристаллами Коэффициент выщелачиваемости 60Со из образующейся керамики - 5*10-8 - 1.5*10-7 г/см2/сутки состояние конечное промежуточное исходное Поток ЖРО "отработавшая" зона кристал лизации 0 движущаяся зона кристаллизации Исходная засыпка длина реактора (засыпки) L РЕНТГЕНОГРАММЫ ТВЕРДОЙ ФАЗЫ ДО И ПОСЛЕ ГИДРОТЕРМАЛЬНОГО ПРОЦЕССА ОКИСЛЕНИЯ НА ПОРИСТОМ ГЕМАТИТЕ ГС-2 исх 29.06.2009 d=2,69642 180 170 160 150 140 130 d=2,51483 110 d=1,48399 80 30 20 d=1,30973 d=1,30719 d=1,62974 40 d=1,59614 d=2,20330 50 d=2,63266 d=2,55379 d=4,31074 60 d=3,67806 70 d=1,25659 90 d=1,45137 d=1,69192 100 d=1,83768 Lin (Counts) 120 10 0 5 10 20 30 40 50 60 70 80 2-Theta - Scale ГС-2 исх 29.06.2009 - File: ГС-2 исх.RAW - Type: 2Th/Th locked - Start: 5.000 ° - End: 80.012 ° - Step: 0.040 ° - Step time: 1. s - Temp.: 25 °C (Room) - Time Started: 0 s - 2-Theta: 5.000 ° - Theta: 2.500 ° Operations: Smooth 0.150 | Import 89-0599 (C) - Hematite, syn - Fe2O3 - Y: 50.00 % - d x by: 1. - WL: 1.5406 - Hexagonal (Rh) - a 5.03200 - b 5.03200 - c 13.73300 - alpha 90.000 - beta 90.000 - gamma 120.000 - Primitive - R-3c (167) - 6 - 30 ГС-2 29.06.2009 d=2,08597 700 600 d=1,21055 d=1,20348 d=1,27758 d=1,34574 d=1,32120 d=1,31021 d=1,50179 d=1,48558 d=1,45279 d=1,42936 d=1,59812 d=1,69289 d=1,84045 d=1,67699 100 d=2,28892 d=2,51804 d=2,46129 200 d=2,20553 300 d=2,14126 d=2,69884 d=1,80600 400 d=3,68210 Lin (Counts) 500 0 5 10 20 30 40 50 60 70 2-Theta - Scale ГС-2 29.06.2009 - File: ГС-2.RAW - Type: 2Th/Th locked - Start: 5.000 ° - End: 80.012 ° - Step: 0.040 ° - Step time: 1. s - Temp.: 25 °C (Room) - Time Started: 0 s - 2-Theta: 5.000 ° - Theta: 2.500 ° - Chi: 0.0 Operations: Smooth 0.150 | Import 79-1741 (A) - Hematite, syn - Fe2O3 - Y: 50.00 % - d x by: 1. - WL: 1.5406 - Hexagonal (Rh) - a 5.03420 - b 5.03420 - c 13.74600 - alpha 90.000 - beta 90.000 - gamma 120.000 - Primitive - R-3c (167) - 6 - 30 85-1326 (C) - Copper - Cu - Y: 50.00 % - d x by: 1. - WL: 1.5406 - Cubic - a 3.61500 - b 3.61500 - c 3.61500 - alpha 90.000 - beta 90.000 - gamma 90.000 - Face-centred - Fm-3m (225) - 4 - 47.2416 - I/Ic PDF 77-0199 (C) - Cuprite, syn - Cu2O - Y: 50.00 % - d x by: 1. - WL: 1.5406 - Cubic - a 4.25800 - b 4.25800 - c 4.25800 - alpha 90.000 - beta 90.000 - gamma 90.000 - Primitive - Pn-3m (224) - 2 - 77.1999 - I/Ic P 80 Схема лабораторной установки для гидротермального окисления 9 10 13 3 1 5 6 11 12 14 2 4 5 7 8 • 1-насос для раствора; 2-насос для окислителя; 3,4клапана для промывки насосов; 5-смеситель; 6контролер давления ; 7-реактор-фильр; 8электропечь; 9-термопары; 10-контроллер температуры; 11-теплообменник; 12дросселирующий клапан. ЛАБОРАТОРНЫЕ УСТАНОВКИ ГИДРОТЕРМАЛЬНОГО ОКИСЛЕНИЯ Термолиз и окисление комплексов ЭДТА-Fe перекисью водорода при 250 ºС, среднее время пребывания раствора в реакторе 13 мин: 1 – общая окисляемость раствора; 2 – содержание ЭДТА-Fe Очистка от 57Со при гидротермальном окислении смеси комплексов Со-ЭДТА и Fe-ЭДТА 1 %-ной перекисью водорода при фильтрации через слой магнетита и температуре 250 ºС и различных скоростях потока: 1 – 1,0 мл/мин; 2 – 2,0 мл/мин; 3 – 4,0 мл/мин; 4 – 6,0 мл/мин; 5 – активность исходного раствора время, необходимое для 99% очистки, мин; скорость коррозии, мк/сут СКОРОСТЬ ОЧИСТКИ И СКОРОСТЬ КОРРОЗИИ 10000 1000 100 10 1 0.1 100 200 300 температура, С 400 500 Теплообменник Реактор активность единица ТРО 1 2 1 – распад комплекса начинается в теплообменнике 2- распад комплекса идет только в реакторе Макропористые катализаторы гидротермального окисления 2 -20 нм Необходимы макропористые катализаторы с БМ, позволяющие снизить температуру гидротермального окисления Решение: темплатный синтез на эмульсиях в которые иммобилизованы наночастицы БМ Исходный 60 мин. 360 мин. Частицы магнетита на разных стадиях окисления Со-ЭДТА комплексов б) а) Макропористый MnOx до гидротермального процесса Макропористый MnOx после гидротермального процесса Катализ гидротермального окисления радиоактивных отходов TiO2-Pd пористый гематит пористый магнетит MnO2-Au TiO2-Au без катализатора 1e+0 Относительная концентрация кобальта Реальный кубовый остаток НВАЭС 1e-1 1e-2 1e-3 1e-4 áåç êàòàëèçàòî ðà MnO2-Au Òèòàí î ì àãí åòèò TiO2-Au Ï î ðèñòû é ãåì àòèò TiO2-Pd 10 Î òí î ñèòåëüí àÿ àêòèâí î ñòü Ñî -60 Модельный раствор Со-ЭДТА 1 0,1 0,01 0,001 1e-5 140 140 160 180 200 220 240 Т, С 260 280 300 320 160 180 200 òåì ï åðàòóðà, Ñ 220 240 260 Стенд на НВАЭС Стенд на КуАЭС Очистка кубового остатка от долгоживущих радионуклидов НА НВАЭС (активность радионуклидов в исходном кубовом остатке: Cs-137 1.6*10-4 Ки/л Со-60 1.0*10-5 Ки/л) Катализат ор Давлен ие, МПа Скорост ь подачи раствор а, л/час Концентра ция перекиси, % 250 АК-200 12.0 1 7 4.0*10-9 1.4*10-7 Активно сть Cs137 Фильтр-2 (доочист ка) 1.5*10-9 250 АК-200 12.0 2 5 4.0*10-9 1.4*10-7 2.2*10-9 200 ТМ 10.0 5 2 5.2*10-9 1.1*10-7 4.0*10-9 200 ТМ 10.0 5 2 6.7*10-9 1.1*10-7 7.3*10-9 250 КМ-01 14.0 3 0.5 н/о 2.1*10-8 н/о 230 КМ-01 12.0 3 1 н/о 4.1*10-8 1.5*10-9 200 КМ-01 12.0 7 2 6.1*10-9 2.6*10-8 н/о 200 КМ-01 10.0 3 5 н/о 3.6*10-8 2.0*10-9 Температур а на выходе из реактора град. С Активно сть Со60 Активнос ть Cs-137 Фильтр-1 (предочис тка) Переработка кубового остатка реакторов типа РБМК (1-2 блок Курской АЭС) (Активность исходного кубового остатка Сs-137 – 1.1*106 Бк/л; Со-60 – 4.4*104 Бк/л) Температура реактора С Скорость потока кубового остатка, дм3/час Концентрация перекиси водорода, % рН Гидотермаль-ного процесса Активность очищенного кубового остатка по 60Со, Бк/дм3 Активность Cs-137 , Бк/дм3 Фильтр-2 230 5 0.5 12.1 60 11 230 10 1 12.57 18 24 230 15 1.5 12.95 11 64 210 7 2.5 11.5 74 24 Принципиальная схема гидротермальной технологии переработки кубового остатка АЭС Исходный кубовый остаток Ауд кубового остатка 106 Бк/л АудCs-137 106 Бк/л АудCо-60 104 Бк/л Фильтрация через фильтрконтейнер с ферроцианидным сорбентом Снижение АудCs-137 в 106-104 раз Соотношение объем защиты/ объем фильтра = 10-30 Ауд кубового остатка 104 Бк/л Отработанный фильтр-контейнер является среднеактивныём ТРО Ресурс 20-40 м3 кубового остатка Гидротермальное окисление кубового остатка перекисью водорода при Т=200-230 С и Р=80-120 атм Снижение АудCо-60 в 103-104 раз Соотношение объем защиты/ объем фильтра = 23. Ауд кубового остатка 102 Бк/л Отработанный реактор является среднеактивным ТРО Ресурс 20-40 м3 кубового остатка Доочистка кубового остатка от радионуклидов цезия Снижение АудCо-60 в 10-102 раз Фильтр без защиты Ауд кубового остатка менее 10 Бк/л Цементация очищенного кубового остатка Отработанный фильтр является низкоактивным ТРО Ресурс 20-40 м3 кубового остатка Цементные блоки, являются нерадиоактивным и и экологически безопасными отходами Коэффициент выщелачивания по основным компонентам менее 10-3 г/см2сутки Принципиальная технологическая схема установки УГПКО-01 БЛОК 2 T БЛОК 3 H2O T P Q TV S 001 TZ W 004 TS TV Воздух L TZ TR 90 H2O БЛОК 1 N 004 Q P B 003 L TS D 004 T L B 003 TZ L TV T N 003 N 002 TZ TZ N 001 TR 90 ЖРО TS D 001 Q Условные обозначения: P - ручная арматура; P L P Q W 001 - арматура с электро – приводом; B 001 L - обратный клапан; T D 003 T - регулятор давления; - дросселирующее устройство; TZ W 003 TR90 (H2O) TS L L TZ P B 002 H2O2 D 002 TZ Q W 002 T D 001, D 004 - Насос подачи кубового остатка; D 003 - Насос подачи кубового остатка, высокого давления; D 002 - Насос подачи перекиси водорода высокого давления; N 001, N 004 - Фильтровальные элементы фильтрующих модулей; N 002, N 003 - Реакторы гидротермального модуля; В 001, В004 - Ёмкости очищенного от цезия КО; В002 - Ёмкость перекиси водорода; В003 - Ёмкость очищенного от кобальта КО; W 001 - Теплообменник (подогрев ЖРО); W 002 - Теплообменник (подогрев Н2О2); W 003 - Теплообменник (охлаждения сбросов); W 004 - Теплообменник (охлаждения очищенного ЖРО. Технологические проблемы и их решения Проблемы Решения 1) Безопасность процессов обращения с ЖРО при высоких давлениях и температурах 2) Малые габариты установки (объем реактора высокого давления промышленной установки - 20 дм3) позволяют поместить ее в герметичную защитную камеру с объемом 2 м3 ,что обеспечивает безопасную ее эксплуатацию. В зону высоких температур и давлений установки подается предварительно очищенный раствор удельная активность которого составляет не более 1% исходной активности КО Технологические проблемы и их решения (продолжение) Проблемы Высокая коррозия при повышенной температуре Решения Используются сменные реакторы, являющиеся, одновременно, защитным контейнером ТРО Энергоемкость нагрева Применение эффективных кубового остатка до 200 теплообменных систем позволяет С возвращать в процесс до 80% энергии Технологические решения (продолжение) Проблемы Цементация очищенных отходов приводит к увеличению объема отходов Решения Стоимость хранения нерадиоактивных отходов составляет менее 0.1% от общей стоимости процесса. При этом технологическая схема значительно упрощается. Сравнение эффективности технологий Ион-селективная технология • • 1 м3 кубовых остатков преобразуется в: 0.015 м3 ТРО (без учета защитных контейнеров) 0.3 м3 нерадиоактивных промышленных твердых отходов в контейнерах Стоимость переработки 1 м3 кубового остатка: –более 200 тыс. руб. Гидротермальная технология • • 1 м3 кубовых остатков преобразуется в: 0.003 м3 ТРО (0.01 м3 с учетом защитных контейнеров) 1.5 м3 нерадиоактивных зацементированных промышленных твердых отходов Стоимость переработки 1 м3 кубового остатка: – не более 100 тыс. руб. Преимущества гидротермальной технологии Преимущества Комментарии Максимальное уменьшение объема РАО Используемые в гидротермальной технологии процессы не приводят к образованию большого объема радиоактивного шлама, т.к. в реакторе осуществляется синтез нерастворимых кристаллов с участием радионуклидов поливалентных металлов Максимальная экономическая эффективность Достигается за счет использования дешевых окислителей (например, перекись водорода) и за счет максимального сокращения объема ТРО Преимущества гидротермальной технологии (продолжение) Преимущества Комментарии Возможность полной автоматизация одностадийного процесса Одностадийный процесс возможен за счет исключения стадии отделения шлама мембранной фильтрацией, так как кристаллизация шлама происходит в сменном реакторе, являющимся единицей хранения ТРО Гарантия экологически безопасного длительного хранения ТРО Форма нахождения радионуклидов в образующихся ТРО (при нарушении их герметичности) допускает уровень выщелачивания радионуклидов менее 10-6-108 г/см2сутки, что много меньше, чем у остеклованных РАО. УГПКО-01 для 1-2 блока НВАЭС ОАО «Атоммашэкспорт» г Волгодонск IV МЕЖДУНАРОДНЫЙ ИНТЕРНЕТ - СИМПОЗИУМ ПО СОРБЦИИ И ЭКСТРАКЦИИ http://www.ich.dvo.ru/~isse/2011/ ПРОБЛЕМЫ ОЗОНИРОВАНИЯ ЖРО • до 10 мг О3/л – нет проблем; • более 1 г О3/л – появляются проблемы с перерасходом озона и коррозией аппаратуры; • более 100 г О3/л – проблемы становятся непреодолимыми; • Кроме того перерасход озона связан с особенностями окисления комплекса Со-ЭДТА. Окисление Со-ЭДТА озоном А/Ао, ХПК/ХПКо 1.2 1 0.8 0.6 ХПК 0.4 АСо-60 0.2 0 -0.2 0 1 2 3 доза озона, г/л 4 5 6 ИМПРЕГНИРОВАНИЕ НАНОЧАСТИЦАМИ ЗОЛОТА МЕЗОПОРИСТОГО Al2O3 Излом гранулы Поверхность гранулы НАНОЧАСТИЦЫ ЗОЛОТА В МАКРОПОРИСТОМ TiO2, ПОЛУЧЕННЫМ ТЕМПЛАТНЫМ СИНТЕЗОМ Au Поверхность гранулы Au Излом гранулы Темплатный синтез пористых материалов В нашей работе в качестве темплата использовали частицы силоксанполиакрилатных эмульсий с иммобилизованными наночастицами функциональных материалов Размер и электрокинетический потенциал частиц эмульсии KЭ-13-36 -42 diameter, nm 100 1000 10 10000 25 20 -46 -48 15 -50 10 -52 -54 Intensity,% -potential, mV -44 5 -56 0 3 4 5 6 pH 7 8 9 • Высокая мобильность • Высокая коллоидная стабильность • Высокая термостабильность Применение микроэмульсий для синтеза функциональных наночастиц Эмульсия + наночастицы Au эмульсия +Co2[Fe(CN)6] Эмульсия + наночастицы Au полимерная эмульсия + [AuCl4] УФиндуцированное восстановление Термическое восстановление Восстановление гидразином Получение пористых материалов с иммобилизованными частицами БМ Пористые материалы полученные в результате темплатного синтеза на эмульсиях с иммобилизованными БМ TiO2 – термическое восстановление Au в эмульсии TiO2 – термическое восстановление Au в эмульсии + гидротермальная обработка TiO2 – восстановление Au в эмульсии гидразином Au Au Au Содержание Au в образцах от 100 мкг/г до 2 мг/г Кристаллическая структура макропористых катализаторов Маггемит Fe2O3+ магнетит Fe3O4 Криптомелан MnO2 Гематит Fe2O3 Гаусманит Mn3O4 Анатаз TiO2 ТЕМПЛАТНЫЙ СИНТЕЗ ПОРИСТЫХ ОКСИДОВ МАГАНЦА ПОРИСТАЯ СТРУКТУРА ОКСИДОВ МАРГАНЦА, ПОЛУЧЕННЫХ ТЕМПЛАТНЫМ СИНТЕЗОМ 1.2 Mn-350 - 21% ־2 Mn-350 -2% ־2 1.0 Mn-350-650 Mn-H2SO4 Mn-350 ׂ ֳ וכסמן 3 Vпор см /г 0.8 0.6 0.4 0.2 0.0 10 000 0.01 0.1 1 10 אעל,נ R, לם 100 1000 100 1000 10000 ОКИСЛЕНИЕ МЕТИЛЕНОВОГО СИНЕГО Н2О2 2D Graph 10 1.2 1.2 Mn-Au-500> Mn-500 Mn-Au-500< Mn-Au-500 Mn-Au-350> Mn-Au-350 Mn-Au-350< Mn-Au-650 Mn-Au-900> Mn-Au-H2SO4 Mn-Au-900< Mn-0.1H2SO4> Col 1 vs Mn-0.1H2SO4< 1.0 1.0 0.8 0.8 А À661 661 0.6 0.6 0.4 0.4 0.2 0.2 0.0 0.0 0.0 0.0 0.2 0.2 0.4 0.4 0.6 0.6 0.8 0.8 Ñðåäí ååâðåì ÿ ïðåáû âàí èÿ â ðåàêòî ðå, ì èí Среднее время пребывания в реакторе, мин 1.0 1.0 Institute of Chemistry FEDRAS, Vladivostok, Russia ION-SELECTIVE TREATMENT II (KOLA NPP) from LRW tank ozonation micro-filtration to cementation sorption treatment to crystallization Institute of Chemistry FEDRAS, Vladivostok, Russia DISADVANTAGES OF ION-SELECTIVE TREATMENT (KOLA NPP) • Insufficient decontamination from 60Co • Substantial over-consumption of ozone to attain satisfactory decontamination from 60Со The reasons of the above were the subject of special research, whose results will be shown below рК=41.4 60Со(III)ЭДТА- + oxidand Fe(OH)3 60Со(III)ЭДТА- + Fe(III)ЭДТАрК=25.1 Oxidation by Н2О2 on catalyst Тi(O2)xOHy Simulation of oxidation LRW 1.2 1.2 1 1 0.8 C(t)/Co EDTA 0.6 Fe(III)EDTA 0.4 Co(III)EDTA H2O2 0.8 Co-57А/Аi 0.6 FeC/Ci 0.4 0.2 0.2 0 -0.2 0 500 1000 1500 t 2000 2500 0 0 10 20 30 NH2O2/Nedta 40 50 ЭКСТРАКЦИЯ АКТИНОИДОВ СВЕРХКРИТИЧЕСКИМ СО2 INR Япония Iso S., Meguro Y., Yoshida Z. WAСК’94, p. 237 Радиевый институт, Россия Шадрин А. Ю., Мурзин А. А., Романовский В. Н. Радиохимия, 1997, т. 39, № 1, с. 44. Университет Айдахо, США Lin Y., Wai C. M., Jean F. M. et al. Environ. Sci. Technol., 1994, v. 28, No. 6, p. 1190. ГИДРОТЕРМАЛЬНОЕ ОКИСЛЕНИЕ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДАХ Los Alamos National Laboratory, США Dell'Orco P. C.; Foy B.R.; Wilmanns E.G.; Le L.A.; Ely J.; Patterson, K.; Buelow S.J. "Hydrothermal Oxidation of Organic Compounds by Nitrate and Nitrite," ACS Symposium Series Vol. 179, 608, 1995. Tarapur, India WATTAL P.K., DESHINGKAR D.S., SRINIVAS C., NAIK D.B., MANOHAR S. COMBINED PROCESSES AND TECHNIQUES FOR PROCESSING OF ORGANIC RADIOACTIVE WASTE. In: Combined methods for liquid radioactive waste treatment. IAEA-TECDOC-1336. p.121-135