Слайд 1 - Московский государственный университет леса

реклама

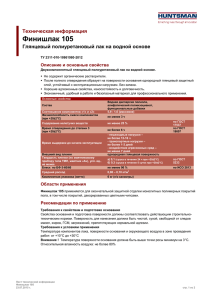

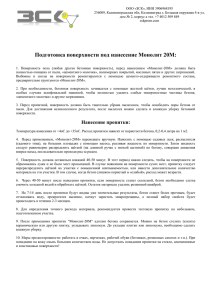

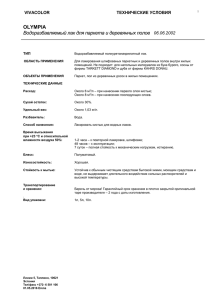

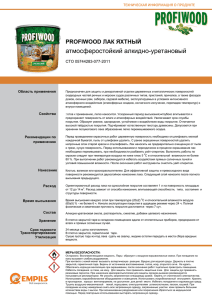

ТЕХНОЛОГИИ XXI ВЕКА МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ЛЕСА ЗАО “ЗЭМ” РКК “ЭНЕРГИЯ” 2012 1 Тема доклада “Технология получения препрегов с высоким содержанием полимера” Излагаются теоретические основы технологии получения препрегов с высоким содержанием полимера методом вакуумной пропитки и сушки Результаты получены в ходе выполнения хоздоговора № 516 МГУЛ с ЗАО «ЗЭМ» РКК «Энергия» в 2010-2011 г.г. Договор выполнялся кафедрами: - материаловедения и технологии конструкционных материалов; - процессов и аппаратов д/о производств 2 АВТОРЫ: Московский государственный университет леса В.Д. Котенко, И.В. Сапожников, В.В. Абразумов ЗАО ˝ЗЭМ˝ РКК ˝ЭНЕРГИЯ˝ - В.А. Романенко, А.И. Терёхин, Л.Н. Кузнецова Требования к содержанию полимера и летучих продуктов в препрегах ТАБЛИЦА 1 № п/п Вид заготовок Содержание летучих продуктов, мас. % Содержание полимера, масс. % 1 ПВП-КТ 3…6 от 35 до 50 2 ПВП-КТК 7…13 не менее 40 3 4 Схема экспериментальной установки ЗЭМ для пропитки вязально-прошивных полотен лаком ЛБС-4 5 Расчётное содержание лака и смолы в полотнах при разовой вакуумной пропитке Таблица 2 Полотно Пористость, 1 Содержание в полотне лака, масс. % Расчётное содержание полимера в полотне при содержании ФФС в лаке при разовой пропитке, масс. % 60 Содержание смолы по результатам опытной вакуумной пропитки, масс. % 29,1 – 50 ПВПКТ ПВПКТК 0,591 0,546 40,6 44,8 25,5 28,9 27,2; 30,8; 30,1 32,8 Предельное содержание смолы в полотне, масс. % 46 50 6 Математическая модель процесса вакуумной пропитки и сушки (расчёт производится на единицу объёма полотна – 1 см3): – пористость полотна из кремнезёмной ткани П КТ 1 КТ с ; (1) – пористость полотна из кремнезёмно-капроновой ткани П КТК 1 КТК 1 g c КТК g к ; c к (2) – масса лака в полотне после вакуумного вливания м л л П КТ (или П КТК ) ; (3) – содержание лака в полотне сл мл 100 % мл КТ (или КТК ) ; (4) 7 – содержание полимера в лаке мф g c мл ; (5) – содержание полимера в полотне сф мф мс КТ (или КТК ) 100% ; (6) – предельное содержание полимера в полотне ПВП-КТ (ПВП-КТК) сфп П КТ (илиПКТК ) ф П КТ (илиПКТК ) КТ (или КТК ) 100% . (7) 8 Характеристики компонентов препрегов Таблица 3 Плотность, г/см3: Стеклянной нити, ρс ткани КТ, ρКТ 2,2 0,9 Тка- Капрони новой КТК, нити, ρКТК ρк 0,7 лака ЛБС4, ρл 1,13 ФФС, ρф 1,3 Этилового спирта, ρэ 0,8 Содержание Капроновых нитей в ткани КТК gк, масс. ч. 0,45 1,041 9 Параметры технологического процесса, соответствующие номерам кривых Таблица 4 Номер кривой на рис. 1 Исходное содержание ФФС в ЛБС-4, масс. % Исходное содержание спирта в ЛБС-4, масс. % Количество удаляемого спирта при вакуумной сушке, масс. % 1 50 41 25 2 60 31 25 3 50 41 50 4 60 31 50 5 50 41 100 6 60 31 100 10 Содержание компонентов в полотне в зависимости от числа пропиток и исходного содержания ФФС в ЛБС-4 ФФС ФФС + вода 11 Спирт Вода 12 Последовательность расчёта массы лака для пропитки 1. Определяют взвешиванием массу полотна Мп (КТ или КТК), которое подвергается пропитке. 2. Задают содержание полимера (смолы) в препреге gф. 3. По заданной величине gф определяют содержание смолы в полотне из уравнения gф Мф Мф Мп . (8) 4. Проводят лабораторные исследования лака, предназначенного для пропитки полотна, на содержание смолы мф масс. ч и воды мв масс. ч. 5. Рассчитывают массу лака Мл, которая потребуется для пропитки полотна, по уравнению Мл Мф мф , кг. (9) 6. Можно также определить массу удаляемого спирта Мэ при вакуумной сушке М э М л 1 мф мв , кг. (10) 13 Схема лабораторной установки 1 – форма; 2 – контейнер металлический; 3 – жертвенный слой ; 4 – вязально-прошивное полотно; 5 – крышка формы; 6 – окно смотровое; 7 – кран для подачи связующего; 8 – мерный цилиндр; 9 – мановакуумметр; 10 – кран вакуумной линии; 11 – вакуум-насос; 12 – кран управления высоким давлением; 13 – компрессор 14 Расчёт массы лака для пропитки полотна (на примере полотна КТ размером1000х1000х10 мм) 1. Рассчитаем объём полотна VКТ 100 100 1 10 4 см3 2. Масса полотна Мп при плотности ρКТ = 0,9 г/см3 М п 104 0,9 9000 гр или 9кг 0,591 3. Объём пор Vп в полотне при пористости ткани КТ П = 3 Vп VКТ П 104 0,591 5910 сì 3 или 5,91 ëèòðà. 4. Задаём содержание смолы в препреге, gф = 0,4 масс. ч. 5. По величине gф определяем массу смолы Мф в полотне из уравнения gф Мф Мф Мп , из которого имеем М ф gф М п 0,4 9 6кг. 1 gф 1 0,4 6. Определяем лабораторными исследованиями содержание смолы мф масс. ч. в лаке (допустим мф = 0,6). По этой величине определяем массу лака Мл, которая необходима для пропитки полотна Мл Мф 6 10кг. мф 0,6 7. При плотности лака ρл = 1,041 г/см3 объём лака составит VКТ 10 4 Vл 9600 см3 ρ л 1,041 èëè 9,6 ëèòðà . 15 Расчёт показал, что объём лака почти в два раза больше объёма пор: Vл » Vп → 9,6 » 5,91 литра, т.е. лак в таком количестве в порах полотна не поместится. 8. Масса смолы + вода в лаке составит (при содержании спирта в лаке мс = 0,31 масс. ч.) М л мс Vл 10 0,31 9,6 6,16 кг . 9. При плотности смолы ρф = 1,3 г/см3 (1300 кг/м3) её объём составит Vф 6160 4738см3или 4,74 литра. 1,3 т.е. смола может разместиться в порах полотна, т.к. её объём меньше объёма пор Vф < Vп → 4,74 < 5,81. 10. Масса удаляемого растворителя (спирта) Мс составит М с мс М л 0,31 10 3,1кг или при плотности спирта ρс = 0,8 г/см3 его объём составит Vс Мс с 3100 3875 ñì 3, èëè 3,875 ëèòðà. 0,8 11. Степень усадки смолы составит Vc 3,875 100 100 40,4%, Vл 9,6 т.е. при сушке объём лака уменьшается на ≈ 40%, что приводит к уменьшению размеров (контракции) полотна после пропитки. 16 Преимущества нового технологического процесса 1. Сокращение расхода бакелитового лака, так как в технологическом процессе используется без остатка именно то количество бакелитового лака, которое необходимо для получения препрега с требуемыми характеристиками. 2. Сокращение длительности технологического процесса пропитки (~ на порядок). 3. Возможность регенерации этилового спирта из бакелитового лака, который может быть использован в других технологических процессах. 4. Сокращение ручного труда с улучшением экологии. 5. Возможность прерывания технологического процесса на любой стадии и возобновление его продолжения в любое удобное время. 7. Возможность автоматизации процесса, т.е. создания АСУ ТП производства препрегов с заданными характеристиками. 17 Доклад окончен. Благодарю за внимание. 18 Препреги — это композиционные материалы-полуфабрикаты. Готовый для переработки продукт предварительной пропитки связующим упрочняющих материалов тканой или нетканой структуры [1]. Их получают путем пропитки армирующей волокнистой основы равномерно распределенными полимерными связующими. Пропитка осуществляется таким образом, чтобы максимально реализовать физико-химические свойства армирующего материала. Препреговая технология позволяет получить монолитные изделия сложной формы при минимальной инструментальной обработке. Также это слоистый наполнитель, в котором стеклоткань пропитана термореактивным связующим веществом, частично отвержденным. Препреги производят в форме полотна, покрытого с обеих сторон полиэтиленовой пленкой и свернутого в рулон. Слово образовано относительно недавно прямым англоязычным заимствованием и может быть отнесено к инженерному сленгу. В английском языке под pre-preg ами понимают упрощенный вариант производства укрепленных углеродными волокнами полимеров, который применяется тогда, когда не требуется высокое качество материала, для более требовательных приложений, таких как авиационная промышленность - используются другие технологии (не имеющих названия препреги). Однако появились технологии, которые потенциально имеют характеристики (менее 1% полостей ), которые смогут удовлетворить требования авиационной промышленности. 19 Абляция – эррозия в гидродинамическом потоке. Процесс массо- и теплопереноса, обеспечивающий Отвод большого количества теплоты из поверхностных слоёв материала, которая поглощается, рассеивается или преобразуется окружающим пространством посредством различных физических механизмов. Динамика поглощения энергии при этом регулируется самопроизвольно, что позволяет контролировать температуру поверхности, значительно ограничивая тепловой поток внутрь материала. Под влиянием механических сил, тепла и агрессивности обтекающего изделие потока, происходит частичное разрушение материала, сопровожлающееся уменьшением его массы. 20 Закон Планка устанавливает закон распределения интенсивности излучения абсолютно чёрного тела по длинам волн I 0 c1 cT e 1 2 5 где с1 = 0,374·10-15 Вт/м2; с2 = 1,439·10-2 м/К; λ – длина волны, м; Т –температура, К 21 Зависимость давления насыщенных паров от давления t = 150 34,5 мм рт ст = -0,96 атм = -0,096 МПа t = 250 56,7 мм рт ст = -0,93 атм = -0,093 МПА t = 430 150 мм рт ст = -0,8 атм = -0,08 МПа 22