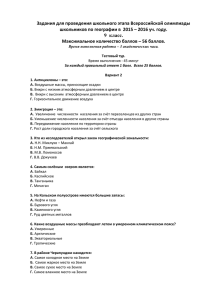

«Моя карьера – 2010» Изменение схемы транспортирования углей Вереинского разреза с

реклама

«Моя карьера – 2010» Изменение схемы транспортирования углей Вереинского разреза с автомобильного транспорта на систему подвесной монорельсовой дороги с жестким и гибким несущим органом Команда проекта: Васильев Григорий Викторович Демещик Раиса Викторовна Эксперты проекта: Федорко Павел Владимирович, главный специалист Управления горного планирования и инноваций Сугоняко Александр Владимирович, главный инженер проекта Управления проектно-конструкторских работ Куратор проекта: Малеев Николай Геннадьевич, технический директор по добыче и обогащению угля – главный инженер Иркутск, 2010г. Цель Внедрение ресурсосберегающих и экологичных технологий обеспечения качества углепродукции. Увеличить объем реализации углепродукции основному потребителю ОАО «Иркутскэнерго» с наименьшими издержками. 2 Задачи • повышение качества грузоперевозок • снижение эксплуатационных издержек • снижение потерь угля при перевозках 3 Введение ООО «Трайлинг» разрабатывает участок Вереинский Жеронского месторождения, расположенный 25 км северо-восточнее г. Усть-Илимск. Угли марки Д, СС, Т малосернистые, среднезольные (17,5%), без вредных примесей. Запасы участка составляют 37,6 млн. т. Промышленная мощность предприятия 2010г -600 тыс. т, с 2011 года – 1,0 млн. т (проектная мощность предприятия 1,5 млн.т в 2014 г.). 4 Приложение 1 2. Проблемы эксплуатации автомобильного транспорта. 1. Высокая изношенность парка автосамосвалов (машины 2000-2005 г.в. имеют пробег более 600 тыс. км); 2. Высокие эксплуатационные расходы; 3. Ограниченный объем перевозки, имеющийся на разрезе парк, может обеспечить перевозку 720 тыс. т угля в год; 4. Потери угля при транспортировке (норматив потерь при автомобильных перевозках предприятий ТЭК составляет 3-5% от объемов перевозки); 5. Сложные погодно-климатические условия района; 6. Низкое качество дорожного покрытия, высокие затраты на содержание и ремонт технологических дорог; 7. Зависимость от собственника автодороги, по которой транспортируется уголь. 5 3. Опыт применения ГПКД Решить проблемы автомобильного транспорта можно с помощью грузовой подвесной канатной дороги (далее ГПКД). Применение ГПКД эффективно в горных, пересеченных, труднодоступных местностях, т.к. перевозки осуществляются по кратчайшему расстоянию и с наименьшими затратами. При этом канатные дороги обеспечивают транспортирование любых грузов с использованием минимального количества опорных систем при преодолении водных преград, линий электропередач, сельскохозяйственных угодий, массовых застроек. Грузовая канатная дорога в Швеции, город Шёпинг (Koping). 6 Приложение 2 Основные факторы, определяющие преимущество ГПКД: - значительное сокращение дальности перевозки, так как трассы прокладываются по кратчайшему пути; - бесперебойная работа в сложных погодных условиях, при температуре от –60°C до +50°C, ветер до 15 м/с; - сравнительно низкий объем эксплуатационных расходов; - рациональное использование земель (сокращение отводов земельных угодий и предотвращение вырубки крупных массивов леса); - уменьшение загрязнения окружающей среды; - снижение шума от работы машин; - автоматизированное управление; - эксплуатационная долговечность ГПКД исчисляется 40 годами и более. 7 В настоящее время ГПКД успешно эксплуатируются во всем мире. В СССР количество действующих ГПКД к 1983 году достигло 190 шт., объем перевозок составлял до 116 млн.т/год. В России особо выделяются ГПКД ОАО «Комбинат Магнезит» (г.Сатка, Челябинской обл.), ПО «Сода» (г.Стерлитамак, Республика Башкортостан) и ПО «Сода» (г.Березники, Пермской обл.). С учетом реальной, достигнутой в России производительности канатных дорог (430 т/ч), ГПКД рационально применять при годовой перевозке от 0.5 до 1.9 млн. т груза в год на расстояние 15–20 и более километров. 8 4. Основные технологические характеристики ГПКД. Для данных условий участка Вереинский ( годовой объем перевозок 1,0-1,5 млн. т угля в год, расстояние по прямой 18 км), применяя типовые проектные решения грузовых канатных дорог были рассчитаны основные характеристики: • Движение вагонеток - кольцевое; • Разгрузка вагонеток - автоматическая; • Грузоподъемность вагонеток – 2 т; • Количество опор – 30 шт.; • Количество приводных станций – 3 шт.; • Часовая производительность -420 т. Рис. Схема грузовой канатной дороги с кольцевым движением вагонеток: 1 - несущие канаты; 2 - тяговый канат; 3 - приводной блок; 4 - натяжной блок; 5 вагонетка; 6 - натяжные грузы; 7 - промежуточные опоры. Рис. Опора 9 5. Конструктивные особенности ГПКД. • Опоры – решетчатые, металлические, высотой 18 м; • Несущий грузовой канат спиральный закрытой конструкции • • диаметром 60 мм; Несущий порожняковый канат спиральный закрытой конструкции диаметром 38,5 мм; Тяговый канат прядевой двойной свивки с органическим сердечником диаметром 27,5 мм; • Длинна одного приводного участка 8 км; • Промежуточные приводные и натяжные станции из металлоконструкций; • Погрузочная станция из металлоконструкций с кровлей и стенами из сэндвичпанелей. Погрузка осуществляется с помощью конвейеров, бункеров и питателей. Оснащена комплексом ДСКА-4м для дробления и сортировки угля; • Разгрузочная станция из металлоконструкций. Разгрузка вагонеток производится автоматически в отвал, дальнейшее формирование штабелей угля производится погрузчиком. Рис. Вагонетка 10 Карта потока создания Ценности ООО «Трайлинг» (отрезок – транспортировка) 1,5 млн. т. год. Выводы: При изменении способа транспортирования угля на участке ООО «Трайлинг» УИ ТЭЦ сокращается время выполнения заказа (ВВЗ) с 0,34 мин/т до 0,14 мин/т, что позволит: • Снизить запасы угля на И ТЭЦ; • Обеспечить ритмичную отгрузку угля на другие ТЭЦ. 11 Показатели эффективности проекта Ставка дисконтирования (%) 15 млн.руб. 236 # 1,2 млн.руб. 1070,1 IRR (%) 18% Срок окупаемости лет 9,66 DPBP лет >10 NPV проекта PI Дисконтированные инвестиции Денежные потоки проекта с нарастанием 400 Чистый денежный поток проекта 200 Дисконтированный cуммарный денежный поток проекта (200) - 1 2 3 4 5 6 7 8 9 10 11 (400) (600) (800) (1 000) (1 200) 12 7. Преимущества применения ГПКД на ООО «Трайлинг»: 1. Снижение эксплуатационных расходов на транспортирование 1 т материала. 2. Применение ДСКА-4м позволит сортировать уголь по сортам крупности и решить вопросы подготовки угля непосредственно перед транспортировкой. 3. Создание непрерывной технологии транспортирования угля. 4. Повышение качаства сделает Жеронские угли более конкурентоспособными как на внутреннем, так и на внешнем (экспортном) рынках. 5. Эксплуатационная долговечность ГПКД. 6. Перспективность применения ГПКД при дальнейшей разработки Жеронского участка с запасами 171,2 млн.т. 7. Создание технологии автоматической разгрузки на склад ТЭЦ и через бункер-питатель непосредственно в железнодорожные вагоны. 8. ГПКД это вложение в надежность и безопасность. 9. Улучшается экологическая обстановка района. 13 Спасибо за внимание!