- Научно-технологический парк БНТУ

реклама

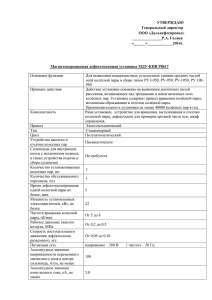

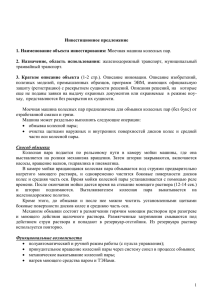

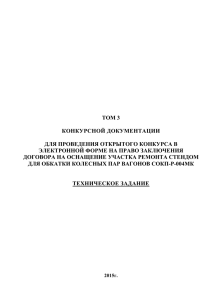

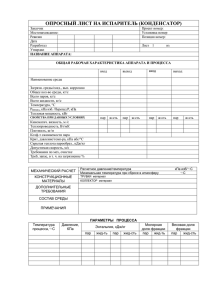

Создание опытно-экспериментального производства нанесения защитных алюмокерамических покрытий на трубы различного назначения Создание опытно-экспериментального производства по восстановлению и упрочнению элементов железнодорожных колесных пар с использованием плазменных инновационных технологий АКТУАЛЬНОСТЬ ПРОБЛЕМЫ Одной из достаточно сложных проблем нашей металлической цивилизации является защита изделий от воздействия внешней среды. Прямые и косвенные потери от коррозии конструкций и сооружений из чёрных металлов – трубопроводов, металлоконструкций современных зданий, корпусов судов, нефтяных платформ резервуаров, мостов и т. д., несмотря на существенные достижения в развитии материалов покрытий и технологий их нанесения остаются велики даже в технически развитых странах. Кроме прямых убытков, которые несут экономики стран от коррозии имеют место экологические и механические аварии, сопровождающиеся загрязнением среды обитания человека. Поэтому проблема повышения надёжности и долговечности изделий из чёрного металла в условиях развивающегося рыночного производства чрезвычайно актуальна. При укладке дорогостоящих трубопроводов для транспортировки на многие километры нефтегазопродуктов, горячей воды в теплотрассах, наиболее подвержены коррозионному разрушению их рабочие поверхности. Длительный контакт химически активной, часто влажной среды, при подземной и подводной прокладке, наличие «блуждающих токов» в городской среде интенсифицируют разрушение защитного поверхностного слоя и процесс коррозионного износа конструкций из чёрного металла. Так, проблема коррозионной защиты трубопроводов тепловых сетей с каждым годом становится всё более актуальной. Её игнорирование уже привело в 2006г. к катастрофическому разрушению теплосетей в ряде украинских городов (Алчевск и др.) Многочисленные лакокрасочные покрытия, в том числе и на эпоксидной основе, несмотря на сложный технологический регламент их нанесения, не обеспечивают защиту конструкций трубопроводов в течении всего эксплуатационного периода В последнее время тепловые сети Украины в массовом масштабе перешли с одного вида трубопроводов теплоснабжения (в непроходимых каналах с минеральной теплоизоляцией) к другому (с индустриальной полимернойизоляцией из жёсткого пенополиуритана с полиэтиленовым покрытием и бесканальной прокладкой). Однако предложенная изоляция главным образом защищает теплотрассы от тепловых потерь и не решает проблемы защиты их от коррозии. Основная проблема эксплуатационной надёжности предварительно изолированных трубопроводов для систем теплоснабжения заключается в увлажнении пенополиуритановой теплоизоляции. При наличии дефектов в гидроизолирующей оболочке проникшая под полиэтиленовое покрытие влага, не имея выхода, вызывает активную коррозию стальных труб. Коррозия усугубляется ещё и тем, что пенополеуретан насыщает воду ионами галогенов, содержащихся изоцианте, продукте R11 и огнезащитных добавках Дефекты гидроизолирующей оболочки связаны с различными факторами. Это ошибка проектантов (разрыв соединений и сплошности покрытий в результате теплового расширения), строительный брак (несплошности на стыках), неправомочные действия третьих лиц (разгерметизация при выполнении земляных работ сторонними организациями) и др. Наличие даже незначительного повреждения в полиэтиленовом покрытии приводит к увеличению скорости коррозии трубопроводов из чёрных металлов в несколько раз. Как видно задача долговечности одновременно строительства повышения качества надёжности и трубопроводов из чёрных металлов и сокращения сроков и стоимости их по прежнему остаётся крайне актуальной. В данном проекте приводится технологический аспект решения этой проблемы, а именно повышение долговечности и надёжности работы трубопроводов различного назначения. Очевидно, что в такой ситуации радикальным практическим решением, которое резко повысит живучесть тепловых сетей и снизит эксплуатационные расходы, может стать надёжная антикоррозионная защита стальной трубы, которая может быть нанесена непосредственно на её поверхность и работать как самостоятельное покрытие, так и в комбинации с пенополиуритановым-полиэтиленовым покрытием, которое берёт на себя только защиту от тепловых потерь. В этом случае повреждения в теплоизоляции никак не сказываются на стойкости труб к коррозионному износу. На сегодняшний день имеется промышленно опробованное решение этой проблемы - новое антикоррозионное алюмокерамическое покрытие, разработанное ТОО «asaatu». ПРЕДЛАГАЕМ ВАШЕМУ ВНИМАНИЮ ПРИНЦИПИАЛЬНО НОВЫЙ МАТЕРИАЛ И ТЕХНОЛОГИЮ НАНЕСЕНИЯ АЛЮМОКЕРАМИЧЕСКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ. НАЗНАЧЕНИЕ: Покрытие конкурирует и по своим эксплуатационным характеристикам превосходит лакокрасочные (в том числе и на эпоксидной основе) а также алюминиевые и цинковые металлизационные покрытия. Предназначено для защиты от коррозии конструкций из чёрных металлов, которые эксплуатируются в сильно и слабо агрессивных средах: * * * * * * * трубопроводы различного назначения; резервуары; корпуса судов; нефтяные платформы; портовые сооружения. контейнеры для морских перевозок мосты и строительные металлические конструкции НАПЫЛЯЕМЫЙ МАТЕРИАЛ: Механическая смесь алюминиевого порошка с керамикой или алюмокерамическая порошковая проволока является химически активной композицией, которая в процессе напыления в покрытии образует интерметаллиды. Вокруг частиц керамики образуются участки с повышенной когезионной связью и плотностью. Это обстоятельство играет решающую роль в улучшении антикоррозионных свойств покрытия. Наличие твёрдых частиц в мягкой матрице алюминия приводит к многократному повышению механической прочности и износостойкости покрытия. Для данного покрытия характерна высокая стойкость к воздействию агрессивных сред с водородным показателем рН = 2-12 и растворов солей. Покрытие выдерживает нагрев до 450 С. При напылении на сварные швы не только защищает шов от коррозии, но и придает сварному соединению повышенную сопротивляемость зарождению коррозионно-усталостных трещин. Наличие алюмокерамического покрытия защищает также участки с частичным отслоением покрытия. Зависимость защитных свойств покрытия от его толщины в пределах 150-400 мкм. не выявлено. Покрытие не требует дополнительной пропитки, превосходит алюминиевое по коррозионной стойкости более чем в 2-3 раза, а по износостойкости в 4 раза. Первоначально данное покрытие разрабатывалось для защиты корпусов ледоколов, нефтяных платформ и других изделий, которые эксплуатируются в сильно и слабо агрессивных средах с рН = 2-12 и растворах солей. Оно должно было, наряду с обеспечением коррозионной стойкости обладать высокими механическими характеристиками – износостойкостью, способностью сохранять свои свойства при гибке и холодной штамповке изделия, эффективно защищать сварные швы и в течении всего периода эксплуатации сохранять защитные и декоративные свойства. Именно такие свойства, полученные в процессе отработки материала покрытия и технологии его нанесения, подтверждённые более чем 8 летней опытно промышленной эксплуатацией трубопроводов с покрытием ТОПАС-Технологии позволяют утверждать, что они могут быть успешно применены для защиты от коррозии при производстве и длительной эксплуатации трубопроводов. Важным преимуществом предложенного проекта является широкая универсальность использования оборудования для нанесения антикоррозионного покрытия. Это позволяет полностью закрыть проблему антикоррозионной защиты всей инфраструктуры хранения и транспортировки нефтепродуктов (трубопроводы, резервуары хранения нефтепродуктов и т.д.), организовать нанесение защитных покрытий на металлоконструкции вновь строящихся высотных зданий. Замечательным свойством инновационной технологии является возможность получения принципиально нового продукта – стальных листов с антикоррозионным алюмо-керамическим покрытием. При этом покрытие настолько прочно прилегает к стальной основе, что лист с покрытием можно подвергать холодной штамповке без опасения, что покрытие может отслоится. По сравнению с существующими методами нанесения антикоррозионных лакокрасочных покрытий при соизмеримой стоимости 1 кв. метра технология нанесения нового антикоррозионного алюмокерамического покрытия позволяет, например в системах централизованного теплоснабжения, перейти к практике подземной прокладки теплотрасс снизить потребление тепловой и электрической энергии на технологические нужды при транспортировке горячей воды, повысить надёжность теплоснабжения, уменьшить количество высокотемпературных катастроф и аварий тепловых сетей и соответственно повысить надёжность системы теплофикации в целом, снизить расход стальных труб на 40….60%.. Наиболее важным и это особенно актуально для нефтепроводов является то, что использование предложенной высокоэффективной антикоррозионной защиты позволяет значительно сократить убытки от экологического вреда, вызванные разрушением теплотрасс и нефтепроводов. МЕХАНИЗМ ФОРМИРОВАНИЯ ПОКРЫТИЯ Покрытие композиционное и состоит из алюминиевой матрицы, равномерно заполненной частицами керамики с интерметаллидными прослойками Качественный скачок в улучшении технологичности производства и служебных свойств газотермическое покрытие на основе алюминия получило благодаря двум новшествам. Первое заключается в том, что в качестве исходного сырья используется механическая смесь порошков алюминия с керамикой. Второе – в использовании в качестве греющей и разгонной среды дешёвого сверхзвукового потока плазмы продуктов сгорания углеводородного газа с воздухом. Промышленная реализация такой технологии стала возможна с появлением новой техники сверхзвуковой электро-дуговой металлизации и создания новой алюмокерамической проволоки. Она позволила повысить скорость напыляемых частиц с 150200 до 300 – 400 м/с., что способствовало улучшению всех служебных свойств покрытия и гарантировать оптимальное соотношение алюминия-керамики в покрытии на всём этапе процесса напыления. При транспортировке в сверхзвуковом плазменном потоке расплавленных частиц происходит эффективное дробление и ускорение частиц, тогда как в дуговом разрядеалюминия максимально интенсифицируются процессы зарождению химического взаимодействия между разнородными материалами с образованием интерметаллидов за чрезвычайно короткое время (сотые доли секунд) При ударе о поверхность расплавленные частицы деформируются, внедряются в неровности основы и образуют очаги схватывания. Частицы керамики в сравнении с алюминием имеют больший запас тепловой энергии и при формировании покрытия образуют участки микросплавления с интерметаллидами по границам контакта. Вокруг частиц керамики образуются участки с повышенной когезионной прочностью и плотностью. Все эти обстоятельства приводят к формированию хорошо сцепленного с основой и плотного композиционного алюмокерамического покрытия (пористость-0,5%) с равномерно распределёнными в алюминиевой матрице частицами керамики с интерметаллидными прослойками. Такое покрытие имеет повышенные коррозионные и механические характеристики. Наличие твёрдых частиц керамики в мягкой матрице алюминия приводят к многократному повышению механической прочности и износостойкости. По современным представлениям защита металла от коррозии определяется следующими факторами: * механической изоляцией металла от агрессивной среды; * адгезией покрытия к изделию, препятствующей образованию новой фазы (ржавчины) на границе раздела металл – покрытие; * торможением электродных реакций, обуславливающих коррозионный процесс, * путём создания предпосылок для пассивации металла; * структурными превращениями, определяющими свойства Все эти факторы присутствуют в алюмокерамическом покрытии. За счёт композиционного строения в нём под воздействием агрессивной среды образуется множество микро гальванических элементов, которые стимулируют химические реакции образования нерастворимого осадка. Он плотно закупоривает поры и покрывает шероховатости, выполняет роль диффузионного барьера или пассиватора, предотвращая доступ агрессивной среды к металлу. Поэтому алюмокерамическое покрытие является протекторным пассивирующимся. Покрытие является самостоятельно самозалечивающимся, поскольку ликвидирует микротрещины. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ. Алюмокерамическое покрытие конкурирует и по своим эксплуатационным характеристикам превосходит лакокрасочные, гальванические покрытия, покрытия, получаемые окунанием в расплав, стеклоэмалевые, битумные, битумно-резиновые, полимерные и эпоксидные. В АО «ОРГРЭС» исследования защитного покрытия выполнялось путём проведения комплекса испытаний в соответствии с «Методическими указаниями по стендовым испытаниям антикоррозионных покрытий для подземных трубопроводов» (МУ 34-70-151-86). Стендовые испытания покрытий проводились на воздействие следующих основных эксплуатационных факторов старения: * температуры; * совместно температуры и влаги; * агрессивных сред; * электрических потенциалов. Испытания по определению износостойкости покрытия в условиях газоабразивного износа проводили на центробежном ускорителе ЦУК-3М при скорости вращения 6000 об/мин., в качестве абразивного материала использовали диоксид кремния. Испытания на износостойкость покрытий в условиях трения скольжения в морской воде в паре с контртелом из стали 30ХГСА выполнены на универсальной машине трения УМТ1. СЕРТИФИКАЦИЯ ПОКРЫТИЯ На основании выполненных испытаний в институте «ОРГРЭС» г. Москва в «Типовую инструкцию по защите тепловых сетей от наружной коррозии РД34.20.518-95, введённую в действие с 01.01.1996г. включено алюмокерамическое покрытие. На основании полученного опыта эксплуатации трубопроводов теплотрасс с антикоррозионным алюмокерамическим покрытием разработано ТУ 1394-002-18550818-99 «Трубы и соединительные детали стальные с алюмокерамическим покрытием» В ИЭС им. Е.О. Патона проведены комплексные испытания по свойствам алюмокерамических покрытий. Опыт многолетней эксплуатации при прокладке трубопроводов тепловых сетей показал, что освоен новый промышленный процесс нанесения высококачественного уникального антикоррозионных покрытий с повышенными механи-ческими свойствами. Для данного покрытия характерна высокая стойкость к воздействию агрессивных сред с водородным показателем рН = 2-12 и растворов солей. Покрытие выдерживает нагрев до 450 С. При напылении на сварные швы не только защищает шов от коррозии, но и придает сварному соединению повышенную сопротивляемость зарождению коррозионно-усталостных трещин. Наличие алюмокерамического покрытия защищает также участки с частичным отслоением покрытия. Зависимость защитных свойств покрытия от его толщины в пределах 150-400 мкм. не выявлено. Покрытие не требует дополнительной пропитки, превосходит алюминиевое по коррозионной стойкости более чем в 2-3 раза, а по износостойкости в 3-4 раза. Стальные листы с покрытием поддаются холодной штамповке, прокатке без ухудшения защитных свойств покрытия. ХАРАКТЕРИСТИКА ПРОДУКЦИИ: производство и производственные услуги Представляемые услуги – это технологическая линия и оборудование по газотермическому нанесению антикоррозионного алюмокерамического покрытия на поверхности труб различного диаметра и металлоконструкции в заводских условиях и непосредственно на строительных площадках. При производстве трубопроводов, так же как и металлоконструкций, возможно нанесение защитных покрытий, на отдельные трубы в автоматическом режиме на технологической линии с использованием высокопроизводительного стационарного плазменного оборудования. (производительность до 30 кв. метров в час) При прокладке трубопроводов и монтаже металлоконструкций в полевых условиях нанесение покрытий в районе сварного стыка осуществляется установками для ручного сверхзвукового газопламенного напыления. ТОО «ASSATU» для реализации внедрения технологии нанесения алюмокерамического покрытия предлагает * * * * оборудование технологической линии; отдельно газопламенное оборудование для нанесения покрытий в ручном режиме, шеф-монтаж, пусконаладочные работы, обучение персонала заказчика и сдача технологической линии «под ключ», поставка составной керамической части алюмокерамической порошковой проволоки. Технологическая линия нанесения антикоррозионного покрытия ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ. Для нанесения алюмокерамического покрытия в виде порошковой алюмокерамической проволоки ТОО «assatu» разработано и выпускается два типа оборудования:аппаратурный комплект УСМ-5, для высокопроизводительного процесса сверхзвуковой электродуговой металлизации в стационарных заводских условиях в составе технологической линии. Гарантия после ввода в эксплуатацию 12 месяцев, но не позднее 18 месяцев с момента получения оборудования Заказчиком. Сервисное обслуживание и поставка запасных частей по отдельному договору в течении всего периода эксплуатации оборудования. Аппаратурный комплект УСГН, для ручного газоплазменного напыления в полевых условиях. Гарантия после ввода в эксплуатацию 12 месяцев но не позднее 18 месяцев с момента получения оборудования Заказчиком. Сервисное обслуживание и поставка ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЯ обезжиривание поверхности трубы путём обжига и зачистки ; абразивоструйную обработку (выход трубы с подготовленной под напыление поверхностьюиз камеры полуавтомата); процесс нанесения покрытия в камере полуавтомата для напыления (выход готовой продукции с покрытием из камеры напыления); Транспортировка готовой продукции ТОО «assatu» производит пусконаладочные работы и сдачу технологической линии «под ключ» В процессе наладки и запуска технологической линии производится обучение персонала Заказчика работе на оборудовании, передаётся технологическая инструкция нанесения алюмокерамического покрытия на чёрные металлы в стационарном и ручном режимах. Совместно с рабочими Заказчика производится нанесение покрытия на трубы и на трубопроводы в целом. Конструкция перспективных камер абразивоструйной обработки и напыления, которые могут быть предложены. У потребителя экономия увеличивается за счёт повышения в 510раз стойкости труб тепловых сетей в условиях коррозионного воздействия. Таким образом, предприятие-производитель, почти не меняя себестоимости выпускаемой продукции, представляет на международном рынке конкурентноспособную продукцию с новыми потребительскими характеристиками и возможностью нанесения комбинированных покрытий, как в заводских, так и в полевых условиях. Это позволяет увеличить, как отпускную цену, так и обьёмы производства. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ Экологическая и техническая безопасность проекта обеспечивается представляемым продавцом оборудованием с актами необходимых экологических испытаний. Используемые в производстве камер технологической линии современные материалы позволяют полностью исключить воздействие на окружающую среду. В составе технологической линии предусматриваются полуавтоматы, которые наряду с организацией требований по выполнению программы выпуска продукции обеспечивают необходимую защиту персонала от таких вредных факторов, как излучение, шум и выделение аэрозольных паров. Камеры полуавтоматов имеют собственные средства защиты от выделения вредных факторов и сами по себе позволяют полностью исключить воздействие на окружающую среду и обслуживающий персонал. Партнёр ТОО «assatu» - ООО «Оберт-плюс» созданный на базе института ВИСП (базового института в СССР по созданию средств механизации для сварочных процессов) имеет огромный опыт создания именно такого оборудования. Аналогичные разработки – полуавтомат 15ВБ Резюме Железные дороги СНГ все еще не зарабатывают достаточно, чтобы покрыть стоимость вложенного капитала (СВК). В Казахстане это частично связано с высокими ценами на железнодорожное оборудование, поставляемое из России, отсутствие собственного производства, снижение качества поставок. Поэтому инвестирование в технологии, которые уменьшат эксплуатационные расходы и помогут железной дороге снизить разрыв между (СВК) и возврат по инвестициям (ВПИ), является достаточно актуальным. Технологии СП увеличат работоспособность и износостойкость наиболее ответственных деталей железнодорожного транспорта, в частности колес. Внедрение технологии СП позволит уменьшить расходы и увеличить прибыли за короткое время. Украинская сторона любезно предоставляет организуемому казахстанскоукраинскому совместному предприятию (СП «ASSATU – Technology Universal”) новейшие разработки с правом совместного распространения этих и аналогичных работ по всему Среднеазиатскому региону. Приобретает в лице казахского партнера эксклюзивного представителя, являющимся проводником этих высоких технологий по всему вышеуказанному региону. В дополнение к этому, в рамках СП предполагается разработать и внедрить инновацию, которую планируется совместно запатентовать на международном рынке данной сферы деятельности. Проблема износа рельса – колеса является достаточно острой для всех железных дорог мира. При высоком трении между гребнем колеса (гребнем называется часть поверхности колеса прижимающаяся к боковой рабочей грани головки рельса) и боковой рабочей гранью головки рельса возрастает расход топлива на тягу поездов, повышается износ гребней колёс и рельсов. В ряде случаев возможны сходы вагонов в кривых (на поворотах железнодорожных путей), при так называемом «набегании» гребня колеса на рельс. В данном проекте приводится технологический аспект решения этой проблемы, а именно повышение долговечности и надёжности работы колёсных пар локомотивов и вагонов c использованием метода плазменного поверхностного упрочнения гребней локомотивных и вагонных колёсных пар. Фрагмент общего вида процесса использования плазменных технологий По сравнению с существующими методами в данной сфере деятельности, предлагаемая технология характеризуется меньшей стоимостью, доступностью производственного оборудования, большими размерами (ширина и глубина) упрочненной зоны поверхности гребня. Данное преимущество может быть реализовано в условиях типового производственного помещения для всех депо на пост советском пространстве, построенных в период советского времени. Наиболее важным является то, что предоставляется возможность упрочнения рабочих поверхностей гребней непосредственно под локомотивами и вагонами без разборки, что позволяет унифицировать технологический процесс. Другим инновационным аспектом предлагаемой технологии является использование компьютерного комплекса, который обеспечивает объективный контроль работы оператора и предоставляет паспортизацию каждой колёсной пары с памятью на более 5000 кол. пар. Например, если в процессе закалки колеса нарушаются заданные параметры процесса закалки, то аппаратура сама пытается их восстановить. В случае, если возможности аппаратуры недостаточны для выхода на заданный режим на дисплее высвечивается табло нарушен технологический режим с одновременным указанием ошибки технологического параметра. Оператор имеет возможность в течении 10 секунд исправить ошибку. В противном случае процесс останавливается и без участия технолога не может быть продолжен. Такие особенности работы аппаратуры позволяют резко увеличить надёжность обработки колесной пары, контролировать работу оператора, то есть улучшить весь технологический маршрут, соответственно повысить надёжность работы колёсной пары и сэкономить значительные денежные ресурсы. Так, например, как показал опыт многолетних исследований эксплуатации ранее закалённых гребней вагонных и локомотивных колёсных пар, что даже простейшая технология использования плазменного поверхностного упрочнения гребней железнодорожных колёс позволяет увеличить долговечность работы колёсной пары в 2,5-3 раза. (см. приложение: акты депо Украины и Молдовы.). При этом, снижается коэффициент трения колеса относительно рельса на 40-50% и тем самым решается проблема надёжной работы этой пары, в том числе и снижается износ рельса. В этом случае важным преимуществом является возможность резкого снижения вероятности схода колёсной пары с рельсового пути за счёт снижения коэффициента трения колеса относительно рельса на поворотах из-за «набегания» колеса на рельс Замечательным свойством инновационной технологии является дополнительная возможность выполнения на предлагаемом оборудовании таких важных для вагонного депо операций, как удаление дефектов- твёрдых участков с закалкой до мартенситной структуры (ползунов) с поверхности катания перед обработкой на станке, что экономит износ дорогостоящего инструмента и сокращает время обработки колёс. Годовой экономический эффект полученный от внедрения оборудования и технологии поверхностной закалки на железной дороге Украины оценивается на сумму порядка 4 млн. долларов США по каждому внедрённому комплексу. В данной концепции ценным представляется комплексный подход к проблеме ремонта и повышения надёжности элементов колесных пар. Поэтому, в предлагаемом технологическом комплексном подходе решения вышеуказанной проблемы предусмотрено внедрение инновационной технологии восстановления посадочных мест осей колёсных пар под подшипники. При этом используется метод сверхзвуковой электродуговой металлизации со специально разработанной для этого процесса порошковой проволокой. В сравнении с традиционно применяемой металлизацией предлагаемая инновационная технология позволяет: *получать покрытие с высокой прочностью покрытия с основой и минимальной (1-2%) пористостью. Это позволяет исключить разрушение и усадку посадочного места под подшипник в процессе эксплуатации. * при напылении в контролируемой атмосфере исключить выгорание легированных элементов в покрытии и гарантировать заданную твёрдость восстановленной под посадку подшипника зоне. * Данные преимущества являются инновационными, частично запатентованы и имеют перспективы дальнейшего развития во многих отраслях деятельности на территории Республики Казахстан. Важным фактором привлечения и внедрения предлагаемой инновации является нижеследующее: * это отсутствие казахстанского производства элементов колесных пар; * постоянно растущие цены и соответствующие затраты на производство единицы металлургической продукции с высоким энергопотреблением; * рост цен на энергоносители; транспортные расходы по доставке из-за рубежа; * внедрение в эксплуатацию элементов колесных пар; * отсутствие современных технологий в данной сфере. Все вышесказанное, а также непрерывно растущий высокий спрос на услуги железнодорожного транспорта, необходимость периодического обновления железнодорожного парка элементов колесных пар делает решение данной проблемы наиболее актуальной на данном этапе экономического развития Республики Казахстан. Представляемый ниже бизнес-план направлен на решение основной цели - экономическое обоснование эффективности совместного внедрения в Республике Казахстан принципиально новой технологии. Осуществление поставленной цели предполагается достичь за счет решения основной задачи - создания нескольких участков опытно-экспериментального производства по восстановлению и упрочнению элементов железнодорожного колесных пар с использованием плазменных инновационных технологий. Данные участки предполагается разместить на базе казахстанских вагонных и локомотивных ремонтных депо, испытывающих острую нехватку в элементах колесных пар и в совершенствовании технологического процесса их восстановления и упрочнения. Вышеуказанные преимущества внедряемых инновационных технологий делают применение оборудования СП «ASSATU» на казахстанской базе привлекательным, и позволяют эффективно решать важнейшие проблемы в области железнодорожного транспорта страны. Однако данные проблемы не могут быть решены без привлечения инвестиционных ресурсов (финансы, оборудование, комплектующие материалы, кадровый потенциал, ноу-хау, трансферт технологии и т.д.т.п.). Учитывая, что основной функцией АО «НИФ» является создание инфраструктуры развития инновационных технологий на Республике Казахстан, особенно, в приоритетных сферах экономического развития страны, отраженных в планах мероприятий реализации «Стратегии индустриальноинновационного развития Республики Казахстан 20032015г.г.», то основным финансовым источником инвестирования проекта будет являться АО «НИФ». Организуемое казахстанско-украинское совместное предприятие «ASSATU» предназначено для реализации вышеуказанных целей на территории Республики Казахстан и регионах Средней Азии, испытывающих острую нужду в данном виде производственной, научно-технической деятельности и предоставляемых сервисных услуг. Так как уставной капитал СП будет формироваться при реализации данного проекта путем передачи ноу-хау, соответствующих документации (лицензии и т.д.т.п.), имеющих мировой уровень и высокую стоимость, то дополнительным источником привлечения инвестиций будут являться вышеуказанные наработки СП «ASSATU» Следует отметить, что технологические, научные и опытноэкспериментальные наработки (разработки) украинского партнера имеют существенную мировую стоимость из-за высокого международного спроса от потребителей в данной и также в смежных отраслях промышленности. Казахстанскому партнеру СП предоставлена эксклюзивная возможность реализации вышеуказанных и других передовых инновационных технологий по эффективному внедрению на территории Казахстана и республик Средней Азии. ХАРАКТЕРИСТИКА ПРОДУКЦИИ: ПРОИЗВОДСТВО И ПРОИЗВОДСТВЕННЫЕ УСЛУГИ. Представляемые услуги – это технологическая линия по плазменной закалке гребней вагонных и локомотивных колёсных пар. Производственная технологическая линия легко вписывается в технологический процесс регламентных ремонтных работ по обточке и сборке колёсных пар в стандартном вагонном депо и обрабатывает по 3 колёсные пары в час или 24 комплекта колёс в 8-ми часовую смену (один комплект состоит из двух колёс и оси). Предлагаемая инновационная технология позволяет помимо вышеуказанной закалки гребней вагонных колёсных пар производить отпуск наклёпанной поверхности катания и участков с ползунами до твердости 220НВ на глубину обточки (3-5мм.). Указанные преимущества позволяют уменьшить время обточки в 3 раза, сэкономить износ режущего инструмента, увеличить стойкость против образования трещин обработанного колеса, увеличить долговечность его работы в 3 раза. Процесс упрочнения локомотивных колёсных пар целесообразно упрочнять без выкатки из-под локомотива. Этот процесс поводится на специально изготовленном новом устройстве вращения колесной пары или на устройстве вращения колесной пары, осуществляемой на базе устаревшего станка для обточки колёс (типа КЖ-20). Предлагаемая для реализации в этом аспекте применении инновационная технология упрочнения элементов колесных пар на новом оборудовании позволяет за 8-ми часовую смену производить закалку колес одного локомотива (12 колёсных пар). Этого не было достигнуто ранее (см.приложение «Технико-экономическое обоснование», согласованное с Управлением железной дороги Украины). Для восстановления посадочных мест под подшипники на оси колёсной пары необходим специальный участок, где располагается ниже приведенное оборудование: * Установка для абразивной струйной обработки восстанавливаемых участков оси колёсной пары, * Установка сверхзвуковой металлизации, расположенная на базетокарного станка для восстановления участков под подшипники, * Станок шлифовальный для шлифовки восстановленных участков, * Специальная порошковая проволока для осуществлени процесса восстановления участков под подшипники. Производительность технологической линии по восстановлению посадочных мест осей колёсных пар под подшипники составляет 6 восстановленных и подготовленных под посадку подшипников осей в смену. Основные ожидаемые результаты проекта: *уменьшение затрат на приобретение новых колёсных пар за счёт увеличения срока их эксплуатации; * снижение себестоимости доли ремонта колесных пар в процессе эксплуатации; * повышение технического ресурса отремонтированных колёсных пар; * обеспечение ремонтных предприятий НК «Казахстан темир жолы» высококачественной товарной продукцией. Следует особо отметить, что указанная документация является базовой для исполнения в аналогичных железнодорожных структурах Российской Федерации, а на внедрение предлагаемой инновационной технологии имеются запросы и договоренности о покупке у СП «ASSATU» со стороны США, Китая и ряда стран Европы. В настоящее время оформляются СП «ASSATU» с США и Китаем ряд контрактов по поставке оборудования только по данной сфере деятельности на общую сумму порядка 5 млн.долларов США. АНАЛИЗ РЫНКА ПРОДУКЦИИ И ПРОГРАММА МАРКЕТИНГА. Из обзора прошлых лет и анализа промышленности следует, что железные дороги СНГ все еще не зарабатывают достаточно, чтобы покрыть стоимость вложенного капитала (СВК). В Казахстане это частично связано с высокими ценами на железнодорожное оборудование, поставляемое из России, отсутствие собственного производства, снижение качества поставок. Поэтому инвестирование в технологии, которые уменьшат эксплуатационные расходы и помогут железной дороге снизить разрыв между (СВК) и возврат по инвестициям (ВПИ), является достаточно актуальным. Технологии СП увеличат работоспособность и износостойкость наиболее ответственных деталей железнодорожного транспорта, в частности колес. Внедрение технологии СП позволит уменьшить расходы и увеличить прибыли за короткое время. Первичный целевой товар СП на рынке железнодорожных услуг Казахстана состоит из реализации технологии упрочнения колесных пар и восстановление посадочных мест под подшибники осей колесных пар. Потребности в данной продукции (производство и предоставление сервисных услуг) на территории страны определены Министерством транспорта и коммуникации Республики Казахстан и отражены в бюллетене продукции, потребляемой ЗАО НК «Казахстан Темир Жолы» и предлагаемой к размещению на предприятиях страны. Только по территории Алматинской области потребность в проведении работ по восстановлению и упрочнению элементов колесных пар составляет порядка 12000 ед. ежегодно. При этом, стоимость затрат по проведению всего цикла технологических работ в данной сфере деятельности на настоящий момент оценивается суммой от 1800 до 2000 у.е. за единицу продукции. Потенциальная потребность в работах составляет порядка 100 000 ед. продукции ежегодной по всей территории Казахстана. Приобретаемые ежегодно новые колесные пары, непрерывно растущие объемы потребности (в основном — это импортная продукция) для железнодорожного транспорта АО НК «Казахстан темiр жолы» становятся невыгодными из-за высоких цен. Так в соответствии с вышеуказанным бюллетенем потребность в импорте продукции составляет, (т.е. закупки полного комплекта элементов колесных пар): *вагонных колесных пар 1600 ед. в год, по цене 1800 у.е. за единицу продукции; * локомотивных колесных пар 2000 ед. в год по цене 5000 у.е. за единицу продукции; * итого на общую сумму 12 880 000,0 у.е. в год. АНАЛИЗ РЫНКОВ СЫРЬЯ, МАТЕРИАЛОВ И ИНЫХ ФАКТОРОВ ПРОИЗВОДСТВА. Для реализации инновационной технологии необходимо минимальное количество сырья и вспомогательных материалов. Так ля реализации технологии плазменного упрочнения гребней локомотивных и колесных пар необходимо наличие сжатого воздуха, который вырабатывается непосредственно на рабочем месте при помощи стационарного компрессора и природного газа, которая поставляется на рабочее место в специальной рампе. Загрузка природного газа в баллоны рампы осуществляется на специально созданных и имеющихся в большом количестве в Казахстане автомобильных станциях по заправке газом автомобильных баллонов. ПРОИЗВОДСТВЕННАЯ ПРОГРАММА Производственная программа в рамках данного бизнес плана включает в себя несколько этапов ее реализации. При этом имеет свою стратегию реализации. Принятой к реализации стратегии развития и исполнения производственной программы по данному проекту является поэтапная организация производственно-технологического комплекса на нескольких участках казахстанской железной дороги. Такого рода участков, пригодных для создания опытно-экспериментального производства и упрочнению элементов железнодорожных колесных пар с использованием плазменных инновационных технологий. Данные производственные участки предполагается разместить, как ранее отмечалось, на базе казахстанских вагонных и локомотивных депо, расположенных в городах Алматы, Астана, Усть-Каменогорск, Караганда, Рудный, т.е. там, где имеются необходимые элементарные производственные условия для монтажа и ввода в эксплуатацию нового технологического оборудования, и где традиционно велись работы по ремонту колесных пар. Первый этап предполагается начать с г.Алматы на базе АРФ ПВХ (ВКМ), имеющего производственную базу для проведения необходимых работ по внедрению в эксплуатацию оборудования в вагонном и локомотивном ремонтном подразделении. Поэтому производственная программа включает в себя технологические комплексы по ремонту не только элементов вагонных, но и локомотивных элементов колесных пар. Следует отметить, что до настоящего времени работы по восстановлению и упрочнению элементов колесных пар локомотива нигде не осуществлялись, за исключением тех участков, где были внедрены уникальные технологии в данной сфере деятельности, разработанные нашими украинскими партнерами. Производственную программу предполагается реализовать следующим образом. *Создается участок по упрочнению гребней вагонных колесных пар и участок по восстановлению посадочных мест под подшипники осей колесных пар. *Данные участки по ремонту элементов колесных пар вагонов предполагается разместить на территории ВКМ в следующей последовательности: *- поставляются два разных комплекта оборудования для реализации двух технологических линий по двум разным технологическим маршрутам на двух участках: упрочнения гребней колесных пар и восстановления посадочных мест шеек осей колесной пары под подшипники; *- используя средства механизации ВКМ производится одновременный шеф-монтаж оборудования по обеим технологическим линиям; *на смонтированных технологических линиях производится пусконаладка и отработка технологического режима упрочнения гребней колесных пар и восстановления шеек осей колесных пар; *в процессе проведения шеф-монтажных и пуско-наладочных работ проводится обучение казахстанского персонала практическим навыкам; *после запуска технологических линий под руководством представителей украинской стороны, производится закалка гребней опытной партии вагонных колесных пар в количестве не менее двадцати пяти единиц продукции за смену; *в течение трех дней аналогичная работа производится самостоятельно казахстанскими партнерами при содействии украинской стороны с обязательным условием выхода на заданные максимальные мощности по обеим технологическим линиям. При этом, планируемая максимальная мощность по восстановлению и упрочнении колесных пар составляет: 260 дней х 25 колесных пар в смену = 6560 вагонных колесных пар в год, а по восстановлению посадочных мест шеек осей колесной пары под подшипники составляет: 260 дней х 3 ед.в смену = 780 ед.в год. Участок по ремонту элементов колесных пар локомотива предполагается разместить на участке ремонтных работ колесных пар локомотивного депо на базе типового станка КЖ -20 в следующей последовательности работ. *поставляются комплект оборудования для реализации технологии упрочнения грибней локомотивных колесных пар; *используя средства механизации депо, производится одновременный шеф-монтаж оборудования по техническому заданию украинской стороны; *на смонтированных технологической линии производится пуско-наладка и отработка технологического режима упрочнения гребней локомотивных колесных пар; *в процессе проведения шеф-монтажных и пусконаладочных работ проводится обучение казахстанского персонала практическим навыкам; *после запуска технологических линий под руководством представителей украинской стороны, производится закалка гребней опытной партии локомотивных колесных пар без выкатки из-под локомотива в количестве не менее 8 единиц продукции за смену; Фрагмент панели управления компьютеризированным оборудованием и процесс закалки гребней локомотивных колесных пар под локомотивом без выкатки с использованием устаревшего оборудования КЖ-20. Фрагмент технологического цикла закалки гребней вагонных колесных пар с выкаткой из-под вагонов с использованием предлагаемой инноваций. Фрагмент инновационной технологии, демонстрирующий, дополнительные возможности по отпуску поверхности катания и «ползунов» вагонных колесных пар ТЕХНИЧЕСКИЕ АСПЕКТЫ. Организация производства упрочнения гребней локомотивных и вагонных колесных пар на существующих предприятиях по ремонту вагонов и локомотивов обусловлена тем, что указанные предприятия имеют большой опыт по ремонту колесных пар, а предлагаемая технология легко вписывается в их технологический процесс и требует минимальных дополнительных затрат на энергообеспечение (порядка 40 квт/час или с учетом технологического режима, где силовые по току используется поминутно, общий расход электроэнергии за сену составляет около 100 квт. за (8 часов) смену или порядка 518 тенге). Указанные предприятия имеют необходимый запас производственной мощности. Основные технические характеристики оборудования для плазменной поверхностной закалки вагонных и локомотивных колесных пар Фрагменты общего вида комплексного оборудования УВПЗ-2М2 (Установка высокотемпературной поверхностной закалки двухмодульная второго исполнения) и область его применения в железнодорожном транспорте Основные технические характеристики оборудования для восстановления посадочных мест под подшипники осей колесных пар Фрагмент технологического процесса восстановления шеек посадочных мест под подшипники осей вагонных колесных пар, применительно к восстановлению шеек локомотивных коленвалов. Сравнительные характеристики родственных технологий по упрочнению гребней локомотивных и вагонных колесных пар. Следует особо отметить, что казахстанская сторона благодаря созданию СП будет внедрять современный технологический комплекс с последующим планируемым совместным патентованием ряда технологических инноваций. Для реализации инновационной технологии на двух участках (вагонного и локомотивного депо) необходимо ниже перечисленное основное и вспомогательное оборудование. ИНСТИТУЦИОНАЛЬНЫЕ АСПЕКТЫ. В проекте предполагается участие следующих структур: Основной исполнитель - Казахстанско-украинское совместное предприятие в форме ТОО “ASSATU Technology Universal”, зарегистрированный на территории Республики Казахстан, г.Алматы. Данное СП является непосредственным исполнителем и поставщиком оборудования и технологий, предоставляемых украинской стороной (уставные документы прилагаются). и создано специально для работы с зарубежными партнерами по данным видам технологий и производств. СП «ASSATU» является правопреемником, образованной еще 1993 году и обладает всеми необходимыми правами и патентами на технологии и оборудовании в рамах данного проекта. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ. Экологическая и техническая безопасность проекта обеспечивается предоставляемым продавцом оборудования сертификатом качества завода-изготовителя, чьи стандарты в области качества считаются самыми строгими и подтверждаются востребованностью таких ведущих стран как США, Китай и ряда Европейских государств, которые готовы приобрести оборудование и соответствующие лицензии. Использование современных компьютерных технологий позволяет полностью исключить воздействие на окружающую среду. Сертификация оборудования, используемого в технологическом маршруте производства, была осуществлена ведущим мировым производителем такого рода оборудования, а именно Институтом электросварки им. Е.О.Патона. Ранее, украинским партнером были проведены соответствующие экологические испытания, которые подтвердили отсутствие вредных побочных явлений при проведении технологических процессов ЗАКЛЮЧЕНИЕ. Таким образом, на основании проведенного анализа следует, что внедрение инновационных технологий по восстановлению и упрочнению элементов железнодорожных колесных пар должно привести к экономическому эффекту не только для предприятий казахстанской железной дороги, занимающихся непосредственно данной проблемой, но также для всей экономики Казахстана. Подтверждением этому является ниже приведенное сравнение. График периодичности замены колесных пар, традиционно поставляемых железной дороге и поверхностно упрочненных. Периодичность эксплуатационного цикла колесной пары с упрочненным гребнем в соответствии с предлагаемой инновационной технологией. Периодичность эксплуатационного цикла стандартной колесной пары на железной дороге по используемой устаревшей технологии.