Лекция 09 от 14.04

реклама

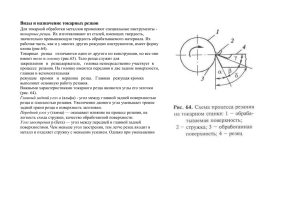

Методы формообразования деталей ЭВС Формообразование деталей ЭВС методами удаления материала Лекция №9 от 14.04.05 Классификация методов формообразования деталей ЭА Методы перераспределения материала Литье Методы привнесения материалов Методы удаления материалов Литье намораживанием Разделительная поэлементная штамповка Объемная формоизменяющая штамповка Прессование деталей из порошка Нанесение покрытий Обработка резанием Обработка металлов резанием • Выбор заготовок. • В качестве заготовок необходимо выбирать изделия, форма и размер которых в наибольшей степени приближается к форме и размеру изготавливаемой резанием детали. • Чаще всего в качестве заготовок используют прокат, отливки, поковки, штампованные, прессованные заготовки. Основа процесса резания. • Кинематика процесса резания состоит в сочетании оптимальных относительных скоростей перемещения контактных поверхностей режущего инструмента и обрабатываемой детали. Для преодоления внутренних сил сцепления отделяемого слоя металла в процессе резания к режущему инструменту прикладывается внешняя сила – сила резания. Способы резания • Признаками различных способ резания являются кинематические характеристики процесса, описывающие относительное перемещение заготовки и инструмента. • В зависимости от этого различают следующие виды обработки: Точение обрабатываемая поверхность Инструмент формирует поверхность за счет вращательного движения заготовки вокруг своей оси и поступательного движения резца. Строгание обрабатываемая поверхность При строгании инструмент совершает возвратнопоступательное движение относительно заготовки. Фрезерование обрабатываемая поверхность фреза При фрезеровании инструмент может совершать перемещения во всех направлениях горизонтальной плоскости, а также по вертикали. Сверление Разновидность фрезерования – сверление. Сверление может осуществляться по горизонтали и вертикали. Шлифование Особенность операции в том, что может перемещаться инструмент относительно закрепленной детали и наоборот. Физическая сущность процесса резания • Под действие силы Р резец 1, выполненный в виде клина, передней поверхностью 4 вдавливается в верхний слой металла изделия 2 и подвергает его упругой и пластической деформации. Затем, преодолевая внутренние силы связи, резец отрывает частицы от основной массы путем сдвига по плоскости NN. При движении резца под действие силы Р процесс сдвига совершается непрерывно и с обрабатываемой поверхности удаляется слой металла толщиной z в виде стружки 3. • Плоскость сдвига N-N и обрабатываемая поверхность расположены под углом ∆ друг к другу, который зависит от физико-механических свойств обрабатываемого металла и колеблется в пределах 145º-155º. В процессе резания вследствие упругопластической деформации металл, уходящий в стружку, и слой металла, прилегающий к обрабатываемой поверхности, упрочняются, при этом изменяется макро- и микроструктура металла верхнего слоя, повышается его твердость, в нем возникают внутренние напряжения. • Вместе с тем, в верхнем слое образуются макро- и микротрещины, следовательно, ухудшаются его физико-механические свойства, поэтому он получил название дефектного слоя. При различных методах обработки резанием толщина дефектного слоя может изменяться от десятых долей миллиметра до десятых долей микрометра. Конструктивные особенности резцов • Производительность и экономичность процесса резания резцом зависит при прочих равных условиях от физико-механических свойств материала резца и формы его режущей части. Рациональная форма режущей части резца определяется в основном его углами α и γ. • Угол γ называют передним, он образован передней поверхностью резца 3 и плоскостью ММ, перпендикулярной обрабатываемой поверхности 6. Передний угол предназначен для улучшения отвода стружки и уменьшения потерь энергии на трение стружки о переднюю плоскость резца. • Угол α называют задним, это угол между задней поверхностью резца 5 и поверхностью обработки 6. Он предназначен для уменьшения потерь на трение между этими поверхностями. • При обработке резцом цилиндрической поверхности задний угол α образуется задней поверхностью резца и плоскостью резания — касательной к поверхности резания. Как видно из рисунка, передний и задний углы изменяются в зависимости от установки резца относительно оси вращения обрабатываемого изделия. • Рациональные значения углов α и γ зависят от физико-механических свойств обрабатываемого материала и других факторов. Оптимальные значения углов α и γ для обработки различных марок сталей находятся в пределах: α=6÷12°, γ=10÷15°, для обработки пластмасс α=10÷15°, γ=15÷20°. • Резец – режущий инструмент, применяемый при обработке изделий на токарных, револьверных, расточных, карусельных, строгальных, долбёжных, зубострогальных и специальных станках. • Резец представляет собой стержень, состоящий из головки с режущей частью и державки, которой он закрепляется на станке. • По форме головки различают резцы: прямые, отогнутые, изогнутые, чашечные; по сечению державки — прямоугольные, квадратные, круглые. • Конструктивно резцы могут выполняться с приваренной головкой или режущей пластинкой, с припаянной пластинкой, с направленной головкой, с головкойвставкой, с механическим закреплением пластинки и т.д. • По назначению (виду обработки) различают резцы: проходные, подрезные, отрезные и прорезные, расточные, резьбонарезные, радиусные, фасонные и др. • В зависимости от характера обработки резцы бывают черновые (обдирочные), чистовые, для тонкого точения, выглаживающие; по направлению подачи — правые и левые. Материал режущей части — инструментальные (в т. ч. быстрорежущие) стали, твёрдые сплавы, минералокерамические материалы, искусственные алмазы, эльбор и др. n S Проходной n S Отрезной n Подрезной (левый или правый) S Фасонный Токарные резцы: 1 — проходной прямой правый; 2 — проходной упорный правый; 3 — подрезной левый; 4 — подрезной; 5 — проходной отогнутый правый; 6 — отрезной; 7 — фасонный; 8 — подрезной правый; 9 — резьбовой (для наружной резьбы); 10 — расточный упорный (в борштанге); 11 — расточный (в борштанге); 12 — расточный; 13 — расточный для внутренней резьбы. • К материалам, применяемым для изготовления режущих инструментов, предъявляют требования высокой механической прочности, износостойкости и теплостойкости. Для изготовления режущих инструментов: резцов, сверл, фрез и т. п. — применяют углеродистые инструментальные стали марок У10А, У11А, У12А, легированные стали ХВГ, ХГ, 9ХС, быстрорежущие стали марок Р9, Р18, металлокерамические твердые сплавы, специальные марки керамики, технические алмазы и др. Набор токарных резцов с твердосплавной режущей пластиной • Различные варианты изготовления отрезных токарных резцов: - Паяный с пластиной из твердого сплава. - Составной сварной конструкции с наплавленной режущей пластиной. - Сборный с наплавленной сменной пластиной (Устройство резца защищено патентом РФ). Применение технологии наплавки позволяет существенно сократить расход быстрорежущих сталей. При этом эксплуатационнные свойства инструмента не снижаются. Наплавленные заготовки для расточных токарных резцов. Конец лекции № 9