Применение конечно-элементного анализа к прокатке в калибрах Чумаченко Е.Н.

реклама

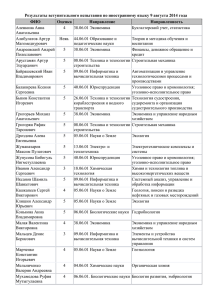

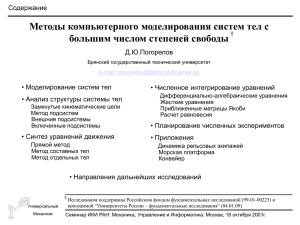

Применение конечно-элементного анализа к прокатке в калибрах Чумаченко Е.Н. Фирма КОММЕК Лтд. www.kommek.ru [email protected] Московский государственный институт электроники и математики (Технический Университет), кафедра Математического моделирования www.miem.edu.ru [email protected] Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 1 Введение Обсуждаются основные соотношения и результаты моделирования процесса прокатки в калибрах с помощью вычислительной системы SPLEN, созданной на основе МКЭ. Вычислительная система позволяет задавать любую конфигурацию профиля валка и, в настоящее время, используется для изучения изотермических и неизотермических процессов прокатки двумя симметричными валками. В модели используется жестко-вязкопластическая формулировка задачи и специальная система реализации трения. Компьютерная система, моделирующая процесс деформирования металла в калибрах, позволяет избежать трудоемких и дорогостоящих промышленных экспериментов и уменьшает время принятия технологических решений. Кроме того, уже на стадии проектирования можно выявить дефекты формы проката и степень проработки металла и, тем самым, максимально приблизить технологический проект к рабочему. Для увеличения быстродействия алгоритма полуаналитический метод конечных элементов. решения использован Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 2 Математическая модель горячего деформирования Граничные условия ij l ni j Pni i V Vi i j j 1.25 P L , 0.58 f e [1 exp e V Vroll ( V Vroll ) n 0 , u i V Vroll L на на v (1) ] на v V - скорость перемещения частиц среды; Vroll - скорость движения валка; P - нормальное давление; n - нормаль к валку; - касательное напряжение; l ni - направляющие косинусы; i - ортонормированный репер; L- коэффициент трения. 1 1 1 ~ ~ (2) ij ij ij ; ij ij ; ij ij ij ; ij ij ; 3 3 3 3 2 ~ ~ ~ ~ 2 ~ 3 ~ ~ ~ (3) e ; ij ij e ; ij ij ij ij e e 2 3 Тогда ij ij 2 e ij ij 3 e и выполнено ij, j 0 . Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK (4) 3 Теплообмен Теплообмен полосы с валками и с окружающей средой описывается следующим вариационным уравнением : [ ( S T T T T T ) (c T Q pl )T] rdS r r z z t (5) { [(T 273) 4 (Troll 273) 4 ] air (T Tair )}T rdL [ roll T Troll q fr ] T r dL 0 L air где S Lroll Lair c, q fr 0.5 V Vroll L L roll Qpl k pl u u - коэффициент теплопроводности; - теплоемкость и плотность материала полосы; - обобщенный параметр, зависящий от разности температур полосы и окружающей среды, постоянной Стефана-Больцмана, коэффициента черноты тела и взаиморасположения поверхностей при излучении; roll , air - коэф. линейного расширения для валков и окружающей среды; V Vroll - модуль относительной скорости движения при трении; k pl - коэф., учитывающий долю выделяемой энергии в виде тепла. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 4 Для произвольного элемента очага деформации z , достаточно малой толщины, величина z, характеризующая скорость относительного удлинения волокон в элементе толщиной dz, постоянна: C. При этом, в каждом сечении z ~z , константа C z z ~z имеет свое значение. В любом фиксированном элементе z компоненты скоростей перемещения частиц относительно поверхности валков имеют вид: v x v x (x, y); v y v y (x, y); v z Cz; z [z, z z] a) (6) n z n n dz Y z+dz Z b) dz Cos Схема очага деформации при продольной прокатке (a) и напряжения (b), действующие на слой б.м. толщины. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 5 Полуаналитический метод конечных элементов Таким образом, трехмерное поле скоростей элемента z разбивается на две составляющие. Поле скоростей {v x , v y } в сечении, перпендикулярном направлению прокатки, получается из конечно-элементной аппроксимации. Компонента скорости v z в направлении прокатки, вычисляется с помощью итерационной процедуры при поиске константы C. Из исходной объемной задачи для элемента z получили обобщенную двумерную задачу, которая может быть решена с использованием метода конечных элементов. Для построения пространственного напряженно-деформированного состояния, очаг деформации по длине делят на m частей поперечными сечениями, и в каждом сечении при z z k const определяют величину z : kz zz k Ck . Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 6 Алгоритм решения пространственной задачи для каждого отдельного элемента z k основан на минимизации функционала: (C k ) z dxdy 2( tg ) n dl H zS (7) S Окончательно скорость продольного перемещения частиц в произвольном сечении z~ z определяется соотношением: v kz C k ~ z f k (,z) (8) где ~z z ; f (z) k k - скорость перемещения элемента z k на входе в очаг деформации f O (l ) vO Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 7 Экспериментальная проверка Для проверки достоверности алгоритмов использованы экспериментальные данные, полученные в опытах по исследованию напряженного состояния при прокатке в гладких валках, полученные ранее профессором Тарновским И.Я. Эксперимент Исходные параметры обжатие (мм) B0 2 (мм) (мм) (мм) 20,10 20,15 20,15 14,85 10,00 15,20 20,10 20,05 20,10 14,75 10,20 15,00 5,95 3,95 1,90 2,70 1,00 2,10 22,00 21,50 20,83 15,65 10,55 15,55 H0 2 2 BСР вытяжка Расчет BСР Ошибка в% вытяжка BСР вытяжка 1,22 1,13 1,06 1,12 1,06 1,09 4,73 1,58 0,24 1,92 0,76 2,25 6,15 2,59 0,93 3,45 0,93 2,68 (мм) 1,30 1,16 1,07 1,16 1,07 1,12 23,04 21,84 20,88 15,95 10,63 15,90 Н0 , В0 – начальные ширина и высота полосы; ВСР - усредненная конечная ширина полосы Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 8 Экспериментальная проверка Обжим Черновая группа 144 14’ 10 R15 38 R15 6 R60 28 R126 47,3 4 34 5 4 R54,2 R16,7 3,3 2,2 9,0 1,8 26 R 2,4 9,6 22,2 32 21,5 16,2 40,3 400,00 24,5 ,8 17 23,6 Чистовая группа 5,0 4,5 17 11,0 13,6 15 24,5 6,9 2 6,011,9 ,6 10 2,6 R8,7 II Промежуточныя группа 14,5 14 5’ 30 27 44,8 I Промежуточныя группа 2,3 3,4 58 78 70 4 R3 17,8 R1 8 2,0 12,5 1,7 R4,2 8,5 8,4 1,6 6,9 7,0 Калибровки валков непрерывных клетей стана 260 завода "Красный октябрь" 350,00 300,00 250,00 200,00 150,00 100,00 Эксперимент Расчёт 50,00 0,00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 С р а в н е н и е экспериментальных и расчётных площадей темплетов Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 9 Сравнение 3D и 2.5D моделей Проведено сравнение рассмотренной модели с трехмерной моделью прокатки в калибрах J.J.Park и S.I.Oh, реализованной в программе SHPROL на основе МКЭ. SHPROL SPLEN ▲ Распределение интенсивности деформации полосы (овалквадрат) при установившемся режиме. ◄ Эпюры нормальных напряжений в очаге деформации. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 10 Экспериментальная проверка результатов расчета показала достаточно высокую точность прогнозов заполняемости калибров при сортовой прокатке. В лабораторных и промышленных условиях максимальная ошибка величин, характеризующих геометрические параметры полосы при выходе из очага деформации, не превышала 6.4%. R Осевое сечение валков при прокатке полосы квадратного сечения в овальном калибре: Lg FILLING OF TH E GROO VE I n i t i a l D i me n s i o n H max = 1 2 . 10 B max = 1 5 .3 7 S вх = 1 4 9 .8 8 SPLEN-RK F i n a l D i me n s i o n H max = 1 9 . 3 5 B max = 7 . 5 9 S вых = 9 6 . 9 1 Lg P a r a me t e r s o f P r o c e s s R = 1 8 3 .5 0 мм = 12.40 = 42.71 1/с мм Lg Lg = 13.46 DrawIng FillIng гр а д 1.55 97% Система SPLEN позволяет: - моделировать прокатку в калибрах; - анализировать и оптимизировать калибровки с целью повышения качества проката и эффективности работы стана. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 11 Создание калибровки калибровщиком При разработке новой промышленной калибровки валков на сортопрокатном стане 320/250 завода «Серп и молот» для прокатки полосовой стали размером 18x36 мм из стали 35, решили провести предварительный анализ на основе имитационного моделирования с помощью вычислительной системы SPLEN . В соответствии с алгоритмом численного опробования калибровки, поиска и уточнения формы промежуточных калибров, выполнили последовательное изменение исходной калибровки и решили задачи имитационного моделирования. Технологическая схема апробирования и изменения калибровки. Задание формы калибра Задание предполагаемой формы сечения полосы, задаваемой в валки, и условий (режима) прокатки Расчет с помощью SPLEN Задание формы калибра, соответствующей форме полученного сечения нет полосы Выполнены ограничения на усилие, момент прокатки ? да нет Является ли калибр первым в калибровке ? нет да Есть ли в каталоге заготовка подходящих габаритов ? нет Является ли калибр первым в калибровке ? да “Прямой ход” Изменение скоростей вращения валков с учетом полученных при расчетах соотношений площадей (коэффициентов вытяжки) (согласование скоростей) По усмотрению калибровщика Форма полученной полосы соответствует требуемой ? да Изменение формы сечения подаваемой на вход полосы или настройки предыдущей клети нет возвращение к чистовой клети и варьирование элементов калибров с целью увеличения (уменьшения) площади исходной полосы пересмотр количества и последовательности калибров Последовательные расчёты по всей калибровке от начала до конца Изменение температурно- нет скоростных условий Хорошее соответствие конечного сечения проката по форме ? да Выдача рекомендаций по опытной или промышленной реализации калибровки . Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK да . 12 Последовательное изменение предчистового калибра Внесенные изменения Расчетное сечение полосы Исходная калибровка Параметры формоизменения Hmax/2= 9.00 Bmax/2=18.57 S1/4= 162.7 Коэф. вытяжки 1.23 Заполняемость 99.1% 8. 6. 4. 2. 0. 0. Уменьшена ширина калибра по дну 2. 4. 6. 8. 10. 12. 14. 16. 18. Hmax/2= 9.00 Bmax/2= 18.07 S1/4= 159.2 Коэф. вытяжки 1.18 Заполняемость 94.5 % 9. 8. 7. 6. 5. 4. 3. 2. 1. 0. 0. Уменьшена общая ширина калибра 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. Hmax/2= 9.00 Bmax/2= 17.71 S1/4= 156.9 Коэф. вытяжки 1.19 Заполняемость 90.8 % 9. 8. 7. 6. 5. 4. 3. 2. 1. 0. 0. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 13 Последовательное изменение предчистового калибра Внесенные изменения Углублена выемка Расчетное сечение полосы Параметры формоизменения Hmax/2= 9.00 Bmax/2=17.16 S1/4= 152.2 Коэф. вытяжки 1.19 Заполняемость 93.8 % 9. 8. 7. 6. 5. 4. 3. 2. 1. 0. 0. Увеличен зазор, уменьшена ширина 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. Hmax/2= 9.00 Bmax/2= 17.69 S1/4= 157.8 Коэф. вытяжки 1.17 Заполняемость 93.2 % 9. 8. 7. 6. 5. 4. 3. 2. 1. 0. 0. Высота конечной полосы уменьшена до 17.5 мм 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. Hmax/2= 8.75 Bmax/2= 17.93 S1/4= 155.5 Коэф. вытяжки 1.18 Заполняемость 98.7 % 8. 7. 6. 5. 4. 3. 2. 1. 0. 0. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 14 Реализация теоретических разработок По измененной калибровке была проведена прокатка, в результате которой получили полосу, удовлетворяющую всем заданным требованиям. Ошибка в прогнозах геометрии контура темплета при одинаковой настройке стана не превысила 1.5%. Темплеты готовой полосы, полученные при прокатке по исходной (а) и измененной (б) калибровкам, а также по новой калибровке при прокатке полос сечением 18 x 36 (в), 20 x 32 (г) и 16 x 36 mm (д) a) б) в) г) д) Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 15 Опытно-промышленное опробование системы SPLEN на действующих калибровках сортовых станов 500, 300-2, 250-1 и проволочного стана 250-2 выполнено в калибровочном бюро Магнитогорского металлургического комбината. Специалисты комбината сделали заключение, что полученные результаты обладают высокой степенью достоверности, а графические возможности представления результатов расчетов удобны при эксплуатации. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 16 Выводы Разработана математическая модель и алгоритмы, позволяющие осуществлять имитационное моделирование установившегося процесса прокатки в калибрах. Быстродействие разработанных систем на порядки превосходит быстродействие существующих алгоритмов пространственного моделирования в калибрах, что является важным преимуществом при решении задач оптимизации. На основе вышеизложенной методики ведутся работы по созданию промышленной сервисной системы моделирования и оптимизации технологических процессов прокатки в калибрах. Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 17 В своих работах мы используем положительный опыт научно-технического сотрудничества с: • • • • • • • Национальным Институтом Авиационных Технологий (НИАТ), Москва, Россия ВНИИ Металлургического машиностроения (ВНИИМетмаш), Москва, Россия Московским Институтом Высоких Технологий (МИТ), Москва, Россия Харьковским заводом им. Малышева, Харьков, Украина ГП «НПО Техномаш», Москва, Россия КБ Машиностроения, Миасс, Россия Машиностроительным заводом им. Ленина, Златоуст, Россия AIRBUS INDUSTRY Aerospatiale Societe Nationale Industrielle, France Daimler-Benz Aerospace Airbus GmbH, Germany Construcciones Aeronauticas S.A., Spain British Aerospace (Operations) Ltd., England • • • • • • ПО «Ижсталь», Ижевск, Россия Казанским моторостроительным ПО, Казань, Россия Вологодским, Волжским и Курским подшипниковыми заводами, Россия REINZ Dichtungs GmbH, Germany Заводом «Серп и Молот», Москва, Россия АО «Магнитогорский металлургический комбинат», Магнитогорск, Россия Семинар ИКИ РАН «Механика, Управление и Информатика» Москва 2005 KOMMEK 18