Математическое моделирование в энергетике

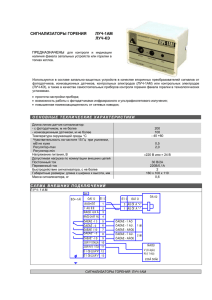

реклама

Математическое моделирование Лекция №1 Подготовил Сергей Чекрыжов Виды математических моделей: Математическую модель сложной системы можно представить как функциональный оператор Ф, преобразующий пространство вектора входных Х, внутрисистемных параметров процесса Z и управляющих переменных U в выходные параметры Y. Вид модели и степень ее детализации определяется не только свойствами моделируемого объекта, но и целью, с которой выполняется моделирование. Поэтому процесс разработки модели сложной системы состоит в последовательном анализе и моделировании отдельных ее подсистем с последующим установлением связей между этими подсистемами. На первом этапе создания модели выделяются признаки, характеризующие систему и системообразующие элементы, а также отношения, на которых реализуются эти признаки. Это позволяет определить исследуемый объект как систему. На втором - определяется цель моделирования системы. На третьем этапе на каждом уровне детализации разрабатываются математические модели и модели координаторов для взаимодействия между уровнями. На первом уровне изучают интересующую систему (объект моделирования) и описывают ее содержательно. Такое описание называют концептуальной (содержательной) моделью, представляющей собой словесное описание математической формулировки задачи. Затем формулируют концептуальную модель, для чего разрабатывают структуру модели. Это структурный или топологический уровень формирования модели, на котором модель записывается в виде балансовых соотношений и ограничений. Далее на алгоритмическом уровне разрабатывают алгоритм решения математической модели. Программная реализация которого соответствует следующему уровню детализации – параметрическому, на котором определяются параметры модели. И далее на последнем уровне проводится проверка адекватности модели моделируемому объекту. Различают два метода моделирования: аналитическое; имитационное. При аналитическом моделировании модель системы или ее элементов имеет вид функциональных зависимостей между входными, выходными и параметрами состояния системы. Это могут быть математические или логические функции, а модели могут иметь вид алгебраических, дифференциальных, интегро-дифференциальных уравнений или логических условий. Исследования поведения системы или ее элементов по аналитическим моделям состоит в решении аналитически, либо численными методами соответствующих уравнений и интерпретации полученных результатов. Для аналитического моделирования характерно то, что процессы функционирования элементов системы записываются в виде функциональных соотношений (алгебраических, интегро-дифференциальных, конечно-разностных и т.п.) или логических условий. Аналитическая модель может быть исследована следующим методами: аналитическим, когда стремятся получить в общем виде зависимости для искомых характеристик; численными, когда стремятся получить числовые результаты при конкретных начальных данных; качественными, когда имея решения в явном виде можно найти некоторые свойства решения (оценить устойчивость решения). Однако аналитическое моделирование дает хорошие результаты в случае достаточно простых систем. В случае сложных систем требуется либо существенное упрощение первоначальной модели, чтобы изучить хотя бы общие свойства системы. Это позволяет получить ориентировочные результаты, а для определения более точных оценок использовать другие методы, например, имитационное моделирование. При имитационном моделировании процесс функционирования исследуемого объекта воспроизводится на ЭВМ в отсутствие аналитических зависимостей между входными, выходными параметрами и параметрами состояния системы. По результатам имитационного моделирования на ЭВМ можно прогнозировать поведение исследуемой системы. При имитационном моделировании процесс функционирования системы воспроизводится по времени, причем имитируются элементарные явления, составляющие процесс, с сохранением их логической структуры и последовательности протекания во времени, что позволяет по исходным данным получить сведения о состояниях процесса в определенные моменты времени, дающие возможность оценить характеристики системы. Имитационные модели позволяют достаточно просто учитывать такие факторы, как наличие дискретных и непрерывных элементов, нелинейные характеристики системы, многочисленные случайные воздействия и другие. В настоящее время имитационное моделирование – наиболее эффективный метод исследования больших систем, включая задачи оценки: вариантов структуры системы, влияние изменения различных параметров системы. Имитационное моделирование может быть положено в основу структурного, алгоритмического и параметрического синтеза больших систем. Когда же результаты, полученные при воспроизведении на имитационной модели процесса функционирования системы, являются реализациями случайных величин и функций, то для нахождения характеристик процесса требуется его многократное воспроизведение с последующей статической обработкой информации. В этом случае в качестве метода машинной реализации имитационной модели следует использовать метод статического моделирования (метод Монте – Карло). Классификация математических моделей. По отношению ко времени различают: статические; динамические модели. Первые инвариантны ко времени, а вторые являются функцией времени. По характеру зависимости выходных параметров от входных модели делятся на: детерминированные; стохастические. Если существуют функциональные зависимости выходных параметров от входных, то модели являются детерминированными, если эти зависимости неизвестны, а известно лишь математическое описание выходов в виде функции входов, модели называются стохастическими. По характеру времени динамические модели делятся на: непрерывные; дискретные. Первые функционируют в непрерывном времени, а вторые - в дискретном. Примером непрерывных детерминированных моделей могут служить дифференциальные или интегро-дифференциальные уравнения. Примером дискретных детерминированных моделей – конечные автоматы, дискретных стохастических – вероятностные автоматы. Основные рисунке: виды моделей представленные на Математическая модель горения угольной пыли. Горению твердого топлива предшествуют его подогрев и подсушка. Собственно горение состоит из двух стадий: горения выделяющихся при нагревании топлива летучих веществ; горения кокса (углерода). Определяющей стадией всего процесса является наиболее медленно протекающая стадия горения кокса. Горение углерода кокса характеризуется следующими химическими реакциями с тепловыми эффектами, МДж/кмоль: С + О2 = СО2 + 409.1 (1) 2С + О2 = 2СО + 246.6 (2) С + СО2 = 2СО – 162.5 (3) 2СО + О2 = 2СО2 + 571.6 (4) Реакции (1) и (2) называются первичными, а реакции (3) и (4) – вторичными. Кинетика горения частицы твердого углерода при условиях: форма частицы сферическая; концентрация одинаковая; кислорода по всей поверхности частицы реакция взаимодействия углерода с кислородом первого порядка и протекает на поверхности углерода с образованием конечных продуктов; вторичные реакции отсутствуют – определяется уравнением. c0 КsO2 = , (5) 1/k + 1/д где КsO2 - скорость реакции, определяемая количеством кислорода, потребляемого единицей поверхности углерода в единицу времени, кг/(м2с); c0 – концентрация кислорода в потоке, кг/м3; k – константа скорости химической реакции, м/с; д – коэффициент диффузионного обмена, м/с. Согласно закону Аррениуса k = k0 exp(-E/RT), где k0 – предэкспоненциальный множитель, м/с; Е – энергия активации, кДж/кмоль; R – универсальная газовая постоянная, кДж/(кмоль К). Связь между k0 и Е выражается уравнением lg k0 = 0.20810 – 4 E + 1.0. Между значениями энергий активации различных реакций горения углерода одного и того же кокса, а также взаимодействия с СО2 и H2O имеется следующая связь: EC + О2CO/ EC + О2CО2 = 1.1 EC + CО2/ EC + О2CО2 = 2.2 EC + H2O/ EC + О2CО2 = 1.6 Энергия активации, МДж/кмоль, реакции С + О2 = СО2 для коксов различных топлив имеет следующие значения: Древесный уголь . . . . . . . . . . . . . . . . 75 – 84 Торф . . . . . . . . . . . . . . . . . . . . . . . 84 Бурый уголь . . . . . . . . . . . . . . . . . . . 92 – 105 Каменный уголь . . . . . . . . . . . . . . . . . 117 – 134 Тощий уголь и антрацит . . . . . . . . . . . . 140 – 147 Электродный уголь . . . . . . . . . . . . . . . 167 Реагирование частицы углерода с кислородом в потоке при Re 100 и температурах не более 1000 К осуществляется главным образом по реакциям (1) и (2). При 1000 – 1470 К образовавшаяся первичная окись углерода сгорает по реакции (4), а при 1470 – 1570 К и выше – по (3). При Re > 100 на поверхности углеродной частицы идут реакции (1) и (2), а реакция (4) осуществляется в объеме газовой фазы. Значение Re определяется по среднему эквивалентному диаметру частицы и ее относительной скорости в несущем потоке воздуха. Удельная скорость горения углерода, кг/(м2 с), при Re < 100 c0 КsС = с КsO2 = с , (6) 1/г + 1/д где с – отношение массы газифицированного углерода к массе прореагировавшего кислорода; г – коэффициент реакционного газообмена, зависящий от химической активности угля и учитывающий поверхностное и внутрипористое реагирования частицы. Коэффициент с изменяется в пределах от 0.375, когда реагирование идет на поверхности частицы только по реакции (1), до 0.75, когда осуществляется только реакция (2). В кинетическом температур) режиме горения (область пониженных Кs С = с г c0 ; в режиме диффузионного реагирования c0 D КsС = с д c0 = с NuдO2, d где D – коэффициент молекулярной диффузии кислорода, м2/с; d – диаметр частицы, м; NuдO2 = д d/D – диффузионного число Нуссельта: Nuд = 2 (1 + 0.08Re2/3). При значениях Re < 5 с достаточной точностью можно принимать Nuд = 2. В области температур, где восстановления СО2 не происходит (до 1020 К), при Re < 5 с = 0.375 – 0.4. Основные факторы, влияющие на процесс горения угольного пылевидного топлива. Горение натурального твердого пылевидного топлива – сложный физико-химический процесс, включающий в себя целый ряд аэродинамических, теплофизических и химических явлений. Сложный состав органической части топлива, определяемый сортом угля, составом петрографических компонент, степенью метаморфизма, а также сложный набор химических реакций, сопровождающих процесс выделения и горения летучих, показывает, что анализ этих явлений весьма сложен. Поэтому при практическом рассмотрении процессов горения индивидуальных частиц и пылеугольного факела приходится схематизировать процессы, существенно их упрощая для качественной оценки отдельных стадий и процесса в целом. Имеется большой объем литературных данных по экспериментальному исследованию отдельных стадий горения угольной частицы. При этом экспериментальные данные пригодны чаще всего к использованию определенного вида угля и при определенных условиях исследования: скорости нагрева частиц, их размера, температурного уровня процесса и т.д. Время выхода летучих достаточно тесно коррелирует со временем прогрева частицы, которое достаточно просто рассчитывается, однако имеется большое количество экспериментов, подтверждающих, что горение летучих захватывает значительную часть времени горения коксового остатка. Горение коксового остатка, в свою очередь, определяется целым рядом факторов: зольностью угля; реакционной способностью полукокса; пористостью частицы; аэродинамической обстановкой в камере сгорания; уровнем температур. Основные химические реакции горения углеродного остатка представляются обычно в виде: С + О2 = СО2 (1) С + 1/2О2 = СО (2) С + СО2 = 2СО. (3) Анализ горения микрочастиц топлива не позволяет экспериментально определить соотношение между скоростями 1-й и 2-й реакций, хотя скорость выгорания углерода при них различается в два раза. При учете 3-й реакции в определенном диапазоне температур возможно заметное влияние процесса восстановления на скорость горения углерода до СО. Соотношение между скоростями этих реакций существенно зависит от коэффициента массообмена, который обратно пропорционален диаметру частиц (для сферы в условиях свободной диффузии, характерных для частиц микронного класса, Nu = Bd/D = 2). В целом согласно диффузионно-кинетической теории горения угля суммарная скорость гетерогенной реакции: KC0 C0 q = KCw = = , 1+K/ (4) 1/К+1/ где общее сопротивление переходу окружающей среды к реагирующей частице вещества 1/К` = 1/К + 1/ = 1/К + d/NuD, т.е. состоит из «химического» диффузионного d/NuD. сопротивления из (5) 1/К и Здесь величина К` - суммарная или видимая константа скорости химической реакции, - коэффициент массоотдачи, К – константа скорости реакции, С0 и Сw – концентрации окислителя в объеме и на поверхности, D – коэффициент диффузии окислителя в газе, Nu = Bd/D = 2 – диффузионное число Нуссельта. Анализ упрощенного выражения (4) позволяет сделать вывод о том, что в случае, когда процесс горения протекает при высоких температурах основное сопротивление в процессе – это диффузия, т.е. d/NuD, в случае малых размеров частиц или низких температур процесса основное сопротивление – химическое. По этому принципу выделяется два предельных режима процесса горения: диффузионный; кинетический. В реальном процессе воспламенения и горения частиц в пылеугольном факеле в топке котла, где реализуются переменная температура частиц топлива при их движении в потоке, полифракционный размер частиц, а также различные стадии – от выделения и горения летучих до догорания коксового остатка, возможно изменение процесса горения от внешнего кинетического до внешнего переходного, внешне- и внутреннедиффузионного при наличии пор в горящем угле и полукоксе. Детальное экспериментальное исследование всех стадий процесса горения полидисперсных частиц представляется достаточно сложной задачей, однако даже упрощенный анализ соотношений (4) и (5) позволяет сделать очевидные выводы, что для увеличения скорости сгорания частиц угля, во-первых, следует реакционном объеме и, повышать температуру процесса в во-вторых, уменьшать диффузионное сопротивление процесса. Повышение температуры сопряжено с рядом технологических и экологических проблем, связанных с материаловедением, плавкостью золы, образованием окислов азота и т.д. И поэтому в реальных топочных устройствах максимальная температура в объеме не превышает 1500 – 1700 С. Уменьшение диффузионного сопротивления за счет улучшения смесеобразования при мелкодисперсных частицах топлива не всегда эффективно, так как мелкие частицы при реализуемых в камерах сгорания частотах турбулентных пульсаций потока практически полностью увлекаются потоком газа и увеличение числа Нуссельта больше трех связано с достаточно сложными технологическими мероприятиями: созданием режимов вибрационного трения, положением вынужденных высокочастотных колебаний и т.д. Более перспективным является путь с использованием ультратонкого помола топлива, когда возможно увеличение интенсивности переноса, т.е. числа Nu в несколько раз.