Разработка и внедрение комбинированных ультразвуковых

реклама

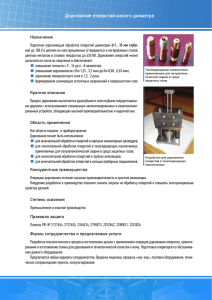

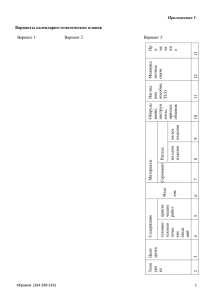

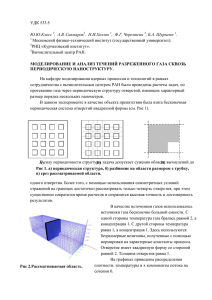

Разработка и внедрение комбинированных ультразвуковых технологий финишной обработки деталей из твердых хрупких материалов и высокопрочных сталей и сплавов, в том числе – с неоднородной структурой Научный руководитель: д.т.н., профессор, член-корр. РАЕ Бекренев Н.В. Коллектив: к.т.н., доцент Петровский А.П. (ФГУП «Корпус») к.т.н., доцент Шумилин А.И. к.т.н., доцент Цветкова О.А. к.т.н. Фирсов В.М. (КБ «Электроприбор») ассистент Злобина И.В. Аспиранты: Емжина Д.С., Мулдашева Г.К., Насад В.В., Сарсенгалиев А.М. Объекты исследования Детали прецизионных приборов, гидро- и пневмоаппаратуры, изделий транспортного и энергетического машиностроения Основные направления исследований и разработок: • • • • • • • • Сверление, зенкерование и развертывание отверстий малого диаметра с воздействием ультразвука при учете параметров структуры материала; Ультразвуковая доводка и однопроходная обработка отверстий малого диаметра свободным абразивом и алмазосодержащим прокатом; Ультразвуковая размерная малодефектная обработка поверхностей сложной формы в деталях из хрупких материалов и покрытий на режимах, определяемых структурой материала; Получение монодисперсных микропорошков ультразвуковой распылительной сушкой и диспергированием; Формирование рабочей поверхности металлического шлифовальнодоводочного инструмента электрическими разрядами с ультразвуковыми колебаниями электрода непосредственно в технологическом цикле обрабатываемых изделий; Комбинированная промывка и очистка отверстий и каналов в деталях сложной формы с силовым воздействием ультразвука на корпус изделия; Разработка специального ультразвукового технологического оборудования и инструмента; Оптимизация режимов ультразвуковой обработки на основе математического и компьютерного моделирования напряженно-деформированного состояния и тепловых полей в зоне обработки Основные научные результаты Обоснованы: механизм влияния направления и частоты ультразвуковых колебаний инструмента на силы резания, производительность и качество обработки, повышение точности геометрической формы поверхности с неоднородной структурой при воздействии ультразвука, повышение однородности структуры покрытий при плазменном напылении в ультразвуковом поле, формирование металлических микронеровностей с заданным радиусом при вершине электроискровым нанесением на поверхность инструмента. Установлены: Эффект снижения осевой силы и момента резания при сверлении и развертывании отверстий в 1,5 – 3 раза в зависимости от диаметра инструмента и физико-механических свойств материала за счет его местного разупрочнения; уменьшение до 2-3 раз величины дефектного трещиноватого слоя хрупких материалов при ультразвуковой обработке с амплитудой и частотой, выбираемыми в зависимости от параметров структуры; возможность получения сфероидных монодисперсных порошков ультразвуковым диспергированием с разноразмерностью не более 1015%; эффект повышения качества ультразвуковой промывки и очистки отверстий и каналов малого диаметра в деталях сложной формы при малых интенсивностях ультразвуковой кавитации за счет введения изделия в состав колебательной системы путем регулировки частоты сигнала генератора. Разработаны: технологии и оборудование ультразвуковой доводки отверстий малого диаметра с точностью размера 1 мкм и формы до 0,5 мкм. Защищены: 2 докторские и 6 кандидатских диссертаций. Опубликовано: 170 работ, из них 133 научных, в том числе - 3 монографии и 25 – в изданиях из перечня ВАК, 28 учебно-методических, в том числе 13 учебных пособий (1 с грифом УМО). Получено: 6 авторских свидетельств и 4 патента. Технологии ультразвукового сверления, зенкерования, развертывания отверстий малого диаметра Особенности технологии: -Инструменту сообщают колебания частотой 18-22 кГц с амплитудой, определяемой по установленным зависимостям с учетом теплофизических характеристик инструментального и обрабатываемого материалов и требуемого периода стойкости. - Направление колебаний совпадает направлением главных режущих кромок инструмента. - При сверлении отверстий малого диаметра амплитуда и осевая подача выбираются с учетом его продольной устойчивости. - Обеспечивается автоматическое изменение амплитуды колебаний при колебаниях момента резания при помощи простого механического устройства Преимущества технологии - Форма стружки из элементной неправильной формы становится сливной, что облегчает ее эвакуацию из зоны резания и исключает пакетирование в стружечных канавках. -Коэффициент снижения сил резания в зависимости от амплитуды колебаний инструмента составляет: при А = 5 мкм - 0,4-0,5, а при А = 10 мкм – 0,35. -При сверлении с сообщением сверлу колебаний с амплитудой, обеспечивающей максимальное снижение сил резания, глубина сверления в единицу времени возрастает почти в 2 раза, а количество просверленных одним сверлом отверстий – в 1,8 раза, Комплекс ультразвуковых технологий и специального оснащения финишной обработки отверстий малого диаметра Особенности технологии Предварительная обработка отверстий осуществляется с сообщением инструменту ультразвуковых колебаний перпендикулярно поверхности, окончательная – с колебаниями, касательными поверхности обработки перпендикулярно вектору скорости резания. Частота ультразвука 22-44 кГц, амплитуда колебаний инструмента 3-5 мкм. Достигаемая размерная точность 1 мкм, шероховатость определяется зернистостью применяемого алмазоносного слоя и составляет 0,32-0,08 мкм. Повышение производительности на 50-80%. Обрабатываемые материалы: закаленные стали, жаропрочные сплавы, твердые сплавы, керамика, износостойкие твердые покрытия. Инструмент для ультразвуковой доводки отверстий Преимущества технологии - Возможность обработки отверстий диаметром от 2 мм глубиной до 5-10 диаметров, с точностью геометрической формы отверстия 0,3-0,5 мкм: После обычной доводки После ультразвуковой доводки - Возможность прецизионной обработки материалов с неоднородной структурой (керамика и покрытия); - Исключение засаливания инструмента, снижение усилий резания на 40-50%; - Повышение интенсивности исправления исходной неточности формы отверстия на 30-45%. Технология ультразвуковой промывки и очистки глубоких каналов и отверстий малого диаметра в деталях сложной формы Особенности технологии: - Сочетание общего кавитационного и местного силового ультразвукового воздействия; Прокачка моющей жидкости через каналы; Оптимизация режимов по акустическим характеристикам процесса; Включение очищаемого изделия в состав колебательной системы. Преимущества технологии Преимущества: -Удаление загрязнений в отверстиях и каналах малого диаметра (до 1 мм и менее), расположенных разнонаправленно и в теневых для ультразвуковых волн зонах объектов сложной геометрической формы путем комбинированного общего и местного воздействия энергии ультразвука, прокачки моющей жидкости через каналы и ее химического действия. - Среднее время восстановления пропускной способности изделия типа горелочного устройства газоперекачивающего агрегата после 4000-6000 часов наработки составляет 10 минут. Области применения: - Техническое обслуживание компрессорных станций магистральной транспортировки природного газа. - Техническое обслуживание горелочных устройств в системах отопления и водонагревания, работающих на газообразном и жидком топливе. - Производство и техническое обслуживание гидро- и пневмоаппаратуры, систем регулирования подачи топлива (инжекторы, форсунки, карбюраторы) двигателей для наземного, воздушного и водного транспорта, а также ракетной техники. - Производство сложных технических систем для навигации, волоконной оптики и т.п. Ультразвуковое технологическое оборудование Экспериментальная установка для малодефектной обработки хрупких материалов Ультразвуковой доводочный станок УДС-901 Ультразвуковой полуавтомат с ПУ УДС-902 Экспериментальная установка для промывки каналов и отверстий в горелочных устройствах газоперекачивающих агрегатов Основные практические результаты Внедрения: -5 ультразвуковых станков для доводки отверстий и технологические процессы; - ультразвуковой полуавтомат для доводки аэродинамических канавок. - регламент технического обслуживания не выработавших паспортный ресурс горелочных устройств к газоперекачивающим агрегатам; - проведено техническое обслуживание 10-и комплектов горелочных устройств путем комбинированной ультразвуковой очистки. Награды: - бронзовая медаль ВДНХ СССР за разработку опытного образца ультразвукового станка УДС-901 (удостоверение № 54218 от 07.12.1984 г.); - диплом третьей степени и бронзовая медаль 5-го Саратовского салона изобретений, инноваций и инвестиций 2010 г. за разработку технологического процесса и оборудования для получения монодисперсных неметаллических порошков ультразвуковым дроблением для производства изделий приборостроения и медицины; -грамота 5-го Саратовского салона изобретений, инноваций и инвестиций 2010 г. за разработку комплекса ультразвуковых технологий и специального оснащения финишной обработки отверстий малого диаметра; -диплом и серебряная медаль 8-го Саратовского салона изобретений, инноваций и инвестиций 2013 г. за разработку технологии и оборудования восстановления пропускной способности горелочных устройств к газоперекачивающим агрегатам методом комбинированной ультразвуковой очистки.