Теория и практика сжигания топлива

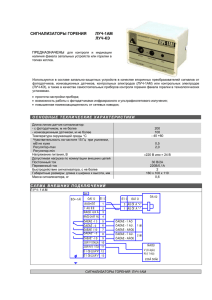

реклама

Теория и практика сжигания топлива к.т.н., доцент Перескок С.А. Цель дисциплины – подготовить специалистов, способных эффективно решать задачи по организации сжигания топлива в цементных вращающихся печах. После изучения дисциплины студент должен иметь: - знания о свойствах различных видов топлива; - умение рассчитывать основные показатели процесса горения; - знания об особенностях сжигания различных видов топлива в цементных вращающихся печах и способах оптимизации процессов горения топлива при обжиге цементного клинкера; - знания проведения технологической, теплотехнической и экологической оценки различных видов топлива. ТОПЛИВО I. Твердое Дрова Торф Бурый уголь Каменный уголь Антрацит Сланцы Производные полукокс ≈500 0С кокс ≈ 1000 0С брикеты ТОПЛИВО II.Жидкое Нефть III. Газ tкип бензин 40…2000С лигроин - // керосин - // соляр.масло - // мазут > 350 0С Природный газ СВОЙСТВА ТОПЛИВ Твердое и жидкое С – углерод Н – водород О – кислород S = Sк + Sо – сера N – азот A – зола Л – «летучие» W – влага Ср – рабочая масса Сс – сухая % по массе Ст – горючая Ср = Сг ∙100 – (Ар + Wр) 100 Ср = Сс ∙100 - Wр 100 ____100_____ г р С =С ∙ 100– (Ар + Wр) СВОЙСТВА ТОПЛИВ Газообразное СН4: С2Н6 : С3Н8….СО2; Н2 : СО : N2 % по объему 2. ТЕПЛОТА СГОРАНИЯ Qв – «высшая» Qнр – «низшая» (Qокисл + Q кондН2О) Qокисл Qб – «в бомбе» (Qокисл + Q кондН2О + Q раствSO2 : NO) ТЕПЛОТА СГОРАНИЯ Qнр = 339Ср + 1030 Нр – 109(Ор – Sр) – 25 Wр кДж/кг т Qнр = 358 СН4 + 638 С2Н6 + 913 С3Н8 + 1169 С4Н10 + 1461С5Н12 + 126СО + 108Н2 кДж/кг т •Газ Qнр = 35…42 МДж/м3 •Мазут Qнр = 37…43 МДж/кг •Уголь Qнр = 10…35 МДж/кг •Бензин Qнр = 44,3 МДж/кг Бурый уголь 10 – 17МДж/кг Каменный 20 - 27 МДж/кг Антрацит 30 - 35 МДж/кг Сланцы 6 - 10 МДж/кг УСЛОВНОЕ ТОПЛИВО [Qнр ] усл.= 7000 ккал/кг ≈ 29,31 МДж/кг Kn р н Q р [ Qн ] усл. 3. РАСЧЕТ ГОРЕНИЯ ТОПЛИВА С + О2 → СО2 4 Н + О2 → 2Н2О S + О2 → SО2 СН4 + 2О2 → СО2 + 2Н2О С2Н6 + О2 → СО2 + Н2О О2 – 21 % воздух N2 – 79 % α – 1,03...1,2 Loв = ... Lдв = Loв ∙ α Lп.г. = LСО2 + LН2О + LSО2+ LN2+ Lизб.О2 4. ТЕМПЕРАТУРА ВОСПЛАМЕНЕНИЯ min tо возгорания на воздухе без огня Дрова Торф Бурый уголь 250...300 оС 300...400 оС Газ 550...800 оС СН4 650...790 оС С2Н2 335...550 оС - // 350...450 оС Каменный уголь 400...500 оС Антрацит Мазут 700...800 оС 5. ТЕМПЕРАТУРА ВСПЫШКИ min tо воспламенения в присутствии огня мазут 80...200 оС 6. ВЯЗКОСТЬ М 20, 40, 60, 80, 100 при t = 50 оС 7. ОГНЕУПОРНОСТЬ ЗОЛЫ 8. ВЛАЖНОСТЬ 9. ПОГОДОСТОЙКОСТЬ Склонность к воспламенению С + О2 → СО2 + q FeS + О2 → Fe2O3 + SO2 + q 10. ТЕМПЕРАТУРА ГОРЕНИЯ Qнр + Qтф + Qвгор = Qп.г. + Qдисс + Qпот 10.1. Калориметрическая tк = Qнр+Qтф+Qв Lп.г. ∙ Сп.г. 10.2. Теоретическая tт = Qнр+Qтф+Qв –Qдисс Lп.г. ∙ Сп.г. 10.3. Действительная (практическая) tд = Qнр+Qтф+Qв –Qдисс –Qо.с. Lп.г. ∙ Сп.г. tд = η· tк η=0,6...0,9 11. ЖАРОПРОИЗВОДИТЕЛЬНОСТЬ (величина справочная) Максимальная температура при сжигании на воздухе при α = 1,0 r = Qнр____ Lп.г. ∙ Сп.г. rс – 2240 оС rгаз – 2100-2200 оС rН2 – 2240 оС rмазут – 2000-2040 оС rСО – 2378 оС rС2Н2 – 2620 оС rкам.уголь – 2190 оС ВИДЫ ГАЗООБРАЗНОГО ТОПЛИВА Состав, % Вид газообразного топлива CН4 Природный газ 8299 0,5-8,0 0,14,0 0,12,3 Попутный газ 38 76 13 -23 5,5 10,7 0,9 2,7 С2Н6 С3Н С4Н10 С5Н12 ρ, кг/м3 Qнр, МДж/ м3 N2 CO2 H2S 0-6,8 0,73,8 0-0,6 - 0,70,9 35 - 42 0,22,2 13,523 0,2– 0,8 0,5 0,971,2 40 -47 8 Н2 СО СН4 СnHm CO2 N2 O2 ρ,кг/м3 Qнр, МДж/ м3 Коксовый газ 57,0 6,0 14,0 3,0 3,0 7,0 - 0,342 17,6 Сланцевый газ 24,7 10 16,2 5 16,4 26,8 0,7 1,04 13,4 Генераторный газ 13,0 27,6 0,6 - 6,0 53,2 0,2 1.14 5,15 Доменный газ 3,0 3,0 - - 8,0 58,0 - 1,28 4,1 Основные характеристики и реакции горения газов ГАЗ РЕАКЦИЯ ГОРЕНИЯ ТЕПЛОТА СГОРАНИЯ Ккал/м3 ВЫСШАЯ НИЗШАЯ РАСХОД ВОЗДУХА ДЛЯ СЖИГАНИЯ ГАЗА 1 м3 ГАЗА СО2 Н2О N2 ВСЕГО НИЖНИЙ ВЕРХНИ Й ОБЪЕМ ПРОДУКТОВ СГОРАНИЯ НА 1 м3 СГОРЕВШЕГО ГАЗА, м3 ПРЕДЕЛЫ ВОСПЛАМЕНЕНИЯ, % ОБЪЕМА ТЕМПЕРАТУРА ВОСПЛАМЕНЕНИЯ °С Водород H2 + 0,5O2 = H2O 3040 2580 2,38 - 1,0 1,88 2,88 4,0 75,0 410 Окись углерода CO + 0,5O2 = CO2 3016 3016 2,38 1,0 - 1,88 2,88 12,5 74,0 610 Метан CH4 + 2O2 = CO2 + 2 H2O 9510 8570 9,52 1,0 2,0 7,52 10,52 5,0 15,0 545 Этан C2H6 + 3,5O2 = 2CO2 + 3H2O 16790 15370 16,66 2,0 3,0 13,16 18,16 3,0 12,5 530 Пропан C3H8 + 5O2 = 3CO2 + 4H2O 24170 22260 23,80 3,0 4,0 18,80 25,80 2,2 9,5 504 Бутан C4H10 + 6,5O2 = 4CO2 + 5H2O 31960 29510 30,94 4,0 5,0 24,44 33,44 1,9 8,5 430 Пентан C5H12 + 8O2 = 5CO2 + 6H2O 40430 37410 38,08 5,0 6,0 30,08 41,08 1,4 4,8 284 Этилен C2H4 + 3O2 ® 2CO2 + 2H2O 15050 14110 14,28 2,0 2,0 11,28 15,28 3,1 32,0 510 21960 20550 21,42 3,0 3,0 16,92 22,92 2,4 11,0 455 Пропилен C3H6 + 4,5O2 = 3CO2 + 3H2O Бутилен C4H8 + 6O2 = 4CO2 + 4H2O 29000 27120 28,56 4,0 4,0 22,56 30,56 2,0 9,6 440 Пентилен C5H10 + 7,5O2 = 5CO2 + 5H2O 36000 33660 35,70 5,0 5,0 28,20 38,20 - - 198 Ацетилен C2H2 + 2,5O2 = 2CO2 + H2O 13855 13386 11,90 2,0 1,0 9,40 12,40 2,5 81,0 335 Теоретический расход воздуха на горение топлива - твердого и жидкого, м3/кг Lв0 = 0,0889 Ср + 0,265 Нр – 0,0333(Ор - Sр) - газообразного, м3/ м3 Lв0 = 0,0476 (2СН4+3,5С2Н6+5С3Н8+ +6,5С4Н10+8С5Н12+0,5Н2+0,5Н2) Действительный расход воздуха Lвд = Lв0 α, где α - коэффициент избытка воздуха Выход продуктов сгорания Продукты сгорания Выход продуктов сгорания при сжигании топлива Твердого и жидкого топлива, Газообразного, м3 на 1 м3 топлива м3 на 1 кг топлива Углекислы й газ LCO2 = 0,0187 Ср LCO2 = 0,01(СО2+СН4+2С2Н6+ 3С3Н8+4С4Н10+5С5Н12+СО) Водяной пар Lн2о = 0,112 Нр + 0,0124 Wр Lн2о = 0,01(2СН4+3С2Н6+ 4С3Н8+5С4Н10+6С5Н12+Н2) Сернистый газ Lso2 = 0,007 Sр -- Азот Кислород LN2 = 0,79 Lвд α + 0,008 Nр LО2 = 0,21(α - 1) Lв0 LN2 = 0,79 Lвд α + 0,01 N2 LО2 = 0,21(α - 1) Lв0 ДИФФУЗИОННЫЕ ГАЗОВЫЕ ГОРЕЛКИ а – горелка ГВП; 1 – сопло; 2 – завихритель; 3 – дроссель; 4 – направляющие; 5 – перемещение завихригеля; 6 – перемещение дросселя ДИФФУЗИОННЫЕ ГАЗОВЫЕ ГОРЕЛКИ б – горелка ВРГ; 1 – сопло; 2 – завихритель; 3 – дроссель; 4 – направляющие; 5 – перемещение завихригеля; 6 – перемещение дросселя ДИФФУЗИОННЫЕ ГАЗОВЫЕ ГОРЕЛКИ в – горелка ГРЦ; 1 – сопло; 2 – завихритель; 3 – дроссель; 4 – направляющие; 5 – перемещение завихригеля; 6 – перемещение дросселя ДИФФУЗИОННЫЕ ГАЗОВЫЕ ГОРЕЛКИ г – горелка Южгипроцемента; 1 – сопло; 2 – завихритель; 3 – дроссель; 4 – направляющие; 5 – перемещение завихригеля; 6 – перемещение дросселя ГАЗОВАЯ ГОРЕЛКА ФИРМЫ Pillard 1 – завихритель; 2 – канал ввода мазутной форсунки; 3 – канал завихряемого потока газа; 4 – канал аксиального истечения газа; 5 – канал охлаждающего воздуха; 6 – жаростойкая изоляция; 7 – мембрана; 8 – узел регулирования щели аксиального канала; 9 – узел регулирования положения завихрителя МАЗУТНАЯ ФОРСУНКА С ВИНТОВЫМ ИГОЛЬЧАТЫМ РАСПЫЛИТЕЛЕМ 1 – сопло; 2 – распылитель; 3 – шток; 4 – корпус форсунки; 5 – узел управления завихрителем МАЗУТНАЯ ТАНГЕНЦИАЛЬНАЯ ФОРСУНКА 1 – сопло; 2 – камера завихрения; 3 – поршень с перекрывающим стаканом; 4 – шток управления; 5 – корпус форсунки ГАЗОМАЗУТНАЯ ВИХРЕВАЯ ГОРЕЛКА 1 – мазутное сопло; 2 – завихритель; 3 – корпус горелки; 4 – узел управления завихрителя L факела a 1 ф Твоспламенения Lо =0,3 РЕГУЛИРОВАНИЕ ФАКЕЛАL L факела 2 a Qл = 5,67 м [ ф Тф 100 4 ( ) Тм - аг 100 L факела 1 a ( ) ]F Твоспламенения Lо ф =0,3 tв L факела L о ература корпуса печи, С 2 400 300 200 100 4 a wф b Vв Твоспламенени Lо w ф b ф =0,8 tв L m ax L m ax Vв о Температура корпуса печи, С РЕГУЛИРОВАНИЕ ФАКЕЛА 400 300 tв wф b Vв Твоспламенени Lо w ф b ф =0,8 tв L m ax L m ax 200 100 10 40 20 30 0 Расстояние от горячего обреза печи, м Vв ТЕПЛООБМЕН В ФАКЕЛЬНОМ ПРОСТРАНСТВЕ tф=XT+Qнр –Qпот/Vп.г. Сп.г. при а= 1 tф=max, но топливо не сгорает полностью. Рекомендуется держать а=1.05~1,1 (О2=1-2%) а=1 С+О2 →CO2+33900кДж/кг 2240°С а=0,5 С+1/2O2→СО+10000кДж/кг 1340°С а=1 СО+1/2O2→СО2+ 23400кДж/кг 2310°С Чтобы повысить теплообмен необходимо: 1. поднять tф; 2. сконцентрировать факел и снизить потери в окружающую среду (создать хорошую обмазку); 3. увеличить степень черноты факела - Еф (Еф=0,25-0,85) ТЕПЛООБМЕН В ФАКЕЛЬНОМ ПРОСТРАНСТВЕ Тепловой поток; лучистой энергии : Q луч=5.67•Ем [Ег• (Тф/100)4- Аг.м. • (Тм/100)4] •F, Ем- степень черноты материала Ег - степень черноты факела Аг.м –поглощающая способность газа при температуре равной температуре материала Тф и Тм - температура факела и материала При Тф 1550 ºС– 1650 ºС Δt=100 Qлуч возрастает на 23% При Тф 2050°С–2150°С Δt =100°С Qлуч возрастает на 47% С понижением Тф с 1800 °С–1680°С Δt =120°С производительность печи снижается на 17%. Температура определяет скорость химического взаимодействия и синтез минералов Kc3s=Ко • е-E/RT Kc3s –коэффициент скорости химической реакции Е- энергия активации процесса R- газовая постоянная Т- абсолютная температура Поэтому с понижением температуры следует учитывать необходимость более длительного обжига материала. В зависимости от температуры увеличивается время пребывания материала в зоне: е 2300/T1 /е 2300/T2 =1,53 раза Т1=2100°С Т2=2000°С Снижение температуры на 100°С требует увеличение продолжительности обжига в 1,5 раза Но высокая температура и концентрация ее на ограниченном участке снижает стойкость футеровки. Скорость горения определяется: 1. скоростью химического взаимодействия (окисления) К=А• е-Е/RТ Скорость горения при T>1000 ºС уже не лимитируется кинетическим фактором. 2. В факельном пространстве скорость молекулярной диффузии настолько велика, что этот фактор можно не учитывать. Скорость молекулярной диффузии определяется уравнением Д=Д0 (T/T0)2 3.При высоких температурах скорость горения определяется макродиффузией, т.е скоростью подвода окислителя к топливу и интенсивностью их смешения, и определяется критерием Пекле Pe=Pr Re=0.7 Re Критерий Рейнольдса Re= (w·d)/ν где: d- опред. диаметр (Д печи); w- скорость газового потока; ν –кинематическая вязкость газов. С повышением скорости вылета газа из горелки интенсивность смешения и горения возрастает, с повышением температуры вторичного воздуха скорость смешения и горения - замедляется - поскольку значительно возрастает вязкость воздуха. Конфигурация факела определяется точкой воспламенения. Раннее воспламенение в диффузионных горелках ухудшает подвод окислителя и несколько удлиняет факел, который должен быть оптимальной конфигурации. 4. Степень черноты гранулированного материала - Ем на 30% выше, чем пылевидного и лучше теплообмен с газом вследствие обновления поверхности при перекатывании гранул. Для интенсификации теплообмена при обжиге пылевидного материала следует: -использовать мощные цепные завесы для нагрева материала до 450 - 500°С -использовать технические приемы, позволяющие перемешивать движущийся по печи материал. ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛА НА ОБЖИГ КЛИНКЕРА ПО СОСТАВУ ОТХОДЯЩИХ ГАЗОВ Важнейшей информацией о процессе горения топлива является состав сухих отходящих газов, по данным которого можно: - судить о полноте сгорания топлива; - определять подсосы воздуха по запечному тракту; - оценивать степень подготовки материала в наиболее энергоемкой части печи (зона декарбонизации), снижение и увеличение слоя материала на подходе к зоне спекания; - рассчитывать расход тепла на обжиг цементного клинкера. ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛА НА ОБЖИГ КЛИНКЕРА ПО СОСТАВУ ОТХОДЯЩИХ ГАЗОВ Для расчета необходимы следующие данные: состав используемого топлива; – процентное содержание СО2 в сухих продуктах горения при полном сжигании топлива с коэффициентом избытка воздуха α = 1; р – теплота сгорания топлива, приходящаяся на 1м3 сухих продуктов горения, рассчитываемая в теоретически необходимом количестве воздуха; состав сухих отходящих газов, %; ОПРЕДЕЛЕНИЕ РАСХОДА ТЕПЛА НА ОБЖИГ КЛИНКЕРА ПО СОСТАВУ ОТХОДЯЩИХ ГАЗОВ Для расчета необходимы следующие данные: – процентное содержание СO2 в сухих отходящих газах, пересчитанное для условий, когда коэффициент избытка равен 1; состав сырьевой смеси; количество углекислоты, выделяющейся из сырьевой смеси при декарбонизации, приходящейся на 1 кл клинкера.