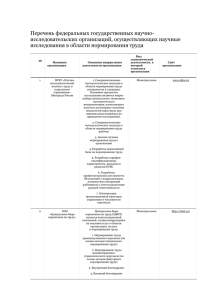

Нормирование труда

advertisement