ВВЕДЕНИЕ В настоящее время в кузнечно-штамповочном производстве для самых

реклама

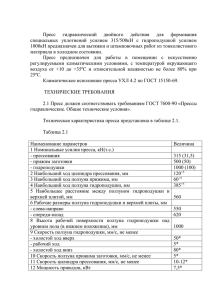

ВВЕДЕНИЕ В настоящее время в кузнечно-штамповочном производстве для самых различных операций (холодной и горячей объемной штамповки, вытяжки, гибки и т.п.) широко применяют кривошипные прессы. В кривошипных машинах в качестве входного звена исполнительного механизма, преобразующего вращательное движение в заданное движение рабочего органа, используются кривошипный коленчатый или эксцентриковый валы, имеющие с ползуном жесткую кинематическую связь через рычажные механизмы. Кривошипные машины обладают высокой производительностью, их работа не сопровождается ударами, они не требуют дорогих, громоздких фундаментов, в работе создают меньший шум, чем молоты, позволяют получать точные изделия с небольшими припусками на дальнейшую обработку. По технологическому признаку кривошипные машины разделяют на горячештамповочные, листоштамповочные, чеканочные, обрезные, правильные, гибочные прессы, горизонтально ковочные машины, кузнечноштамповочные автоматы, ножницы, и другие виды машин обработки металлов давлением. Данная дипломная работа посвящена проекту кривошипного пресса К2540 с использованием САПР. 1 Техническое описание пресса 1.1 Назначение и область применения За основу при проектировании был взят пресс кривошипный К2540. Пресс однокривошипный открытый простого действия усилием 10000 кН модели К2540, предназначенный для различных операций холодной штамповки: вырубки, пробивки, обрезки, гибки, неглубокой вытяжки и других холодноштамповочных операций. Пресс может использоваться как самостоятельная технологическая единица оборудования, так и встраиваться в комплексы оборудования, предназначенные для механизации и автоматизации производственных процессов. По универсальности пресс может применяться во всех отраслях народного хозяйства для изготовления самых разнообразных изделий. Размеры и точность заготовок, получаемых на прессе, ограничиваются: - размерами штампового пространства и величиной хода ползуна; - величиной усилия, допускаемого на ползуне, обусловленной прочностью деталей пресса; - величиной работы технологической операции, выполняемой на прессе за один ход ползуна; - нормами точности на пресс. 1.2 Устройство пресса и его составных частей 1.2.1 Станина Станина пресса С-образная, цельносварная. Для направления движения ползуна станина имеет две плоские направляющие и две призматические. Призматические направляющие регулируемые. С помощью регулируемых направляющих производится регулировка зазора между направляющими на станине и направляющими на ползуне. Износ направляющих на ползуне и на станине или ослабление крепления направляющих на станине могут вызвать перенос ползуна или дрожание его при движении. Поэтому необходимо выдерживать зазоры между направляющими на станине и на ползуне так, чтобы перпендикулярность хода ползуна и поверхности стола была в пределах 0,02 мм на длине 100 мм. На рабочей плоскости стола закреплена подштамповая плита с Тобразными пазами для крепления инструмента. 1.2.2 Ползун Ползун является рабочим органом машины. К нему крепится верхняя часть штампа, для чего в нижней части ползуна предусмотрены Т-образные пазы и для центрировки – отверстие. Над центральным отверстием в пазах предусмотрена планка выталкивателя. Наибольший ход планки 50 мм. Наибольший зазор между шаровым концом штока, гайкой и подпятником устанавливается вращением гайки с вкладышем. После установки необходимого зазора гайка контрится винтом. Опорой подпятника служит предохранитель рассчитанный на срез при перегрузке пресса усилием, превышающее номинальное больше чем на 25%. При срезании предохранителя подпятник, опускаясь, нажимает на толкатель, который нажимая на микропереключатель, отключает пресс. Спереди, с правой стороны, предусмотрена установка механизма регулировки ползуна, который позволяет изменить расстояние между столом и ползуном в пределах 100 мм. Перед регулировкой штампового пространства необходимо отпустить зажимы на шатуне главного вала. От редуктора механизма регулировки вращение передается на червячное колесо и через сухарь со штифтом – на шток. На шатуне главного вала установлены два концевых выключателя, ограничивающие пределы регулировки и срабатывающие от планки со шпильками и пальцами. После окончания регулировки зажимы на шатуне главного вала необходимо затянуть. Перед затяжкой зажимов обязательно сделать холостой ход ползуна для предотвращения поломки штифта. 1.2.3 Уравновешиватель ползуна Уравновешиватель ползуна служит для уравновешивания массы ползуна и верхней части штампа, а также от удержания от произвольного опускания в случае неисправности тормоза. Конструкция уравновешивателя представляет собой два пневмоцилиндра, в которые поступает сжатый воздух из рессивера. 1.2.4 Привод Механизм привода представляет собой совокупность передач (клиноременной и зубчатой), при помощи которых крутящий момент, развиваемый двигателем и маховиком пресса, передается на главный вал пресса. Привод двухступенчатый с валами, расположенными параллельно фронту пресса. Опорами приемного вала являются два самоустанавливающихся подшипника. На этом валу неподвижно закреплены шестерни, которые входят в зацепление с колесами и передают движение на эксцентриковую втулку, шатун и далее на ползун. На левом конце вала посажена шестерня, предназначенная для привода движения указателя положения кривошипного вала управления прессом, а также привода подач. На главном валу имеется устройство для регулировки хода ползуна. На ползуне имеется линейка, которой производится отсчет величины опускания ползуна при регулировке штампового пространства. В нижней части шатуна имеются зажимы, которые стопорят шток от поворота при работе пресса. 1.2.5 Указатель положения кривошипного вала и управление пресса Указатель представляет собой лимб с нанесенными делениями в градусах и стрелку, которая указывает положение кривошипного вала. Управление пресса предусматривает: отключение муфты пресса, подачу сигнала на автоматическую смазку, подачу сигнала на счетчик ходов, обеспечивает останов ползуна в крайнем верхнем положении, тем самым исключает возможность повторного хода при режимах с одиночными ходами. Для регулировки положения кулаков необходимо ослабить гайку, установить кулаки в нужное положение и снова затянуть гайку. 1.3 Техническая характеристика пресса Основные технические характеристики пресса указанны в таблице 1.1. Таблица 1.1 - Техническая характеристика пресса Наименование параметров Данные 1. Номинальное усилие пресса, кН 10000 2. Ход ползуна регулируемый, мм 200 3. Число ходов ползуна в минуту 16 4. Наибольшее расстояние между столом и ползуном в его 400 нижнем положении при наибольшем ходе, мм 5. Регулировка расстояния между столом и ползуном 100 6. Расстояние от оси ползуна до станины (вылет), мм 320 7. Размер стола, мм 850х560 8. Расстояние между стойками станины, в свету, мм 400 9. Толщина подштамповой плиты, мм 100 10. Толщина подштамповой плиты, мм 120 11. Габариты пресса, мм - в плане Наименование параметров - высота над уровнем пола Продолжение таблицы 1 Наименование параметров 12. Масса пресса, кг 13. Мощность электродвигателя главного привода кВт 1645х2360 Данные 2640 Данные 6645 10 1.4 Кинематическая схема кривошипного пресса На рисунке 1.1 изображена кинематическая схема кривошипного пресса 1-ползун; 2-тормоз; 3-маховик; 4-клиноремённая передача; 5-электродвигатель; 6 - передаточный вал; 7-зубчатая передача; 8муфта; 9- кривошипный вал; 10-шатун; 11-плита для укрепления матрицы штампа Рисунок 1.1 - Кинематическая схема кривошипного пресса 2 Кинематический анализ механизма При проектировании кривошипного пресса того или иного типа нам необходимо установить его кинематические параметры, т. е. найдя законы изменения перемещений, скорости и ускорения исполнительного звена — ползуна, определить максимальные значения этих параметров, а также их значение в период рабочего хода [1, 2]. Принято углы поворота кривошипа отсчитывать в сторону, обратную реальному вращению с угловой скоростью ω. Кинематическая схема кривошипно-ползунного механизма представлена на рисунке 2.1. Рисунок механизма 2.1 - Кинематическая схема кривошипно-ползунного 2.1 Расчет перемещения Для данного пресса используем аксиальный (центральный) механизм, у которого дезаксиал е=0, таким образом, величина k1=0. Величину коэффициента шатуна λ принимаем на основании выбранного нами пресса [1, 2] (однокривошипный пресс открытого типа простого действия), λ=0,1. Следовательно, длина шатуна определяется по следующей формуле: R L , где R – радиус кривошипа, мм. При этих условиях и обозначениях получим, что величина перемещений Для центрального механизма k=0, тогда формула для определения S имеет вид (1) S=R (1 cos ) (1 cos 2 ) 4 (1) Для центрального механизма ход ползуна Н=2R. Тогда приступаем к расчетам перемещения ползуна и строим график перемещений. Так как у нас центральный механизм, то используем формулу Н=2R, (2) где H – ход ползуна (по таблице 1), мм. R – радиус головки шатуна, мм R=200/2=100мм Поскольку для данного пресса используется аксиальный (центральный) механизм, у которого дезаксиал e=0, таким образом, величина k=0, тогда мы используем формула определения перемещения: S=R∙[1-cosα +Ошибка! Ошибка связи./4∙(1-cos2α)], (3) где cosα – угол поворота кривошипа с шагом в 5°. Рассчитываем перемещение с заданными параметрами. Расчётные данные представлены в приложение А График перемещения ползуна представлен на рисунке 2.2. 2.2 Расчет скорости Расчет скорости ползуна V мы начинаем с того, что дифференцированием выражения перемещения по t при допущении, что d const и получаем формулу: dt V= R sin sin 2 k cos 2 (4) Для центрального механизма скорость определяем по формуле: V= R sin sin 2 , (5) где ω – угловая скорость, об/мин 2 ω=(π·n)/30, (6) где n=16 – число ходов ползуна (по таблице 1.1); где sinα – угол поворота кривошипа, с шагом в 5° ω=(3,14·16)/30=1,67 рад/с . Рассчитываем скорость с заданными параметрами Расчётные данные представлены в приложение А, График зависимости скорости от угла поворота представлен на рисунке 2.3. Рисунок 2.2 - График зависимости перемещения ползуна от угла поворота кривошипа 2.3 Расчет ускорения Аналогично рассчитываем ускорение, используя ранее полученные данные, и строим график ускорения ползуна. Дифференцируем выражения скорости, получим приближенное значение для ускорения: j=- 2 R (cos cos 2 k sin ) (7) Для центрального механизма ускорение определяем по формуле: j=-ω2∙R∙(cosα+λ∙cos2α), (8) Рассчитываем ускорение с заданными параметрами. Расчётные данные представлены в приложение А. График ускорения ползуна представлен на рисунке 2.4. Рисунок 2.3 - График зависимости скорости ползуна от угла поворота кривошипа Рисунок 2.4 - График зависимости ускорения ползуна от угла поворота кривошипа 3 Статический расчет Особенностью статического расчета сил, действующих на отдельные звенья механизмов, является необходимость учета действия сил трения. Достаточно большие действующие силы обуславливают большие диаметры осей шарниров, которые соизмеримы с размерами звеньев, поэтому пренебрежение силами трения при расчетах приводит к значительным погрешностям, а иногда и к невозможности произвести точный расчет. Рассмотрим заданный механизм с размерами в положении кривошипа, фиксируемом углом α в соответствии с рисунком 3.1. Считаем заданным усилие деформации РD, действующее по ползуну и определяемое величиной номинального усилия при расчете пресса. Рисунок 3.1 - Определение действующих сил при нагружении Из треугольника сил в идеальном механизме определяем силу PAB , действующую вдоль шатуна, и силу, направленную нормально к направляющим ползуна PHП . Индекс α соответствует величинам в идеальном механизме. Из рисунка 6 следует PAB PD PНП PD tg , cos Так как sin (sin k ) , подставляя получим PAA PD 1 sin k 2 2 ,