2+2+1+1+1+1

реклама

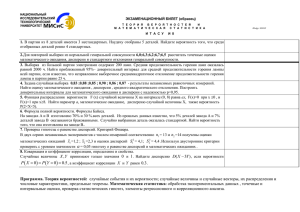

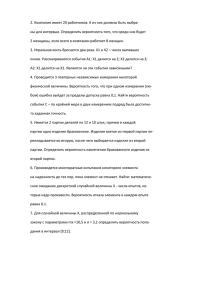

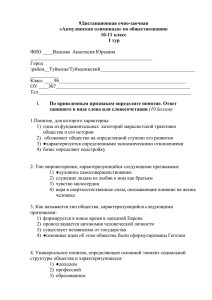

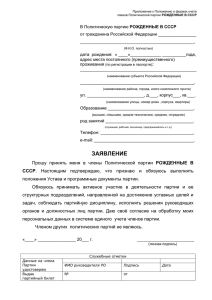

Экономика и организация производства Вебинар № 2 Раздел: Производственный процесс Тема: Производственный цикл Рассматриваемые вопросы: Расчет длительности технологического цикла и построение графиков движения партии деталей в производстве при различных видах движения. Преподаватель: Рябчикова Татьяна Александровна Понятие «производственный процесс» Основное содержание деятельности предприятия составляет производственный процесс. Производственный процесс – это совокупность взаимосвязанных процессов труда, а иногда и естественных процессов, в результате которых исходные материалы и полуфабрикаты превращаются в готовую продукцию. Основой планирования производственного процесса во времени является производственный цикл Производственный цикл Продолжительность производственного цикла изготовления продукции – это календарный период времени, в течение которого сырье, основные материалы, полуфабрикаты и комплектующие изделия превращаются в готовую продукцию. Продолжительность производственного цикла выражается в календарных днях или часах (при низкой трудоемкости изготовления изделий). Основными характеристиками производственного цикла является его продолжительность и структура. Длительность производственного цикла является одной из важнейших характеристик уровня организации процесса производства. Показатель продолжительности производственного цикла широко применяется во внутризаводском планировании: при обосновании величины производственной программы предприятия, цеха, участка; в процессе разработки календарного графика движения предметов труда; в процессе производства; при расчете размеров незавершенного производства и величины оборотных средств. Структура производственного цикла Затраты времени, включаемые в производственный цикл: 1) Время производства (технологическое время) – состоит из продолжительности выполнения основных технологических операций (операционное время), естественных процессов, вспомогательных операций – подготовительно-заключительных, транспортных, контрольных. 2) Время перерывов – перерывы в рабочее время и регламентированные перерывы (в нерабочее время). Перерывы в рабочее время состоят из перерывов партионности, перерывов межцехового и межоперационного ожидания. Технологический цикл Технологический цикл - время, затрачиваемое на выполнение всех технологических операций по изготовлению изделия (включает в себя операционные циклы и перерывы партионности). Операционный цикл – время обработки партии деталей на одной операции. Перерывы партионности появляются тогда, когда передача предметов труда с операции на операцию ведется партиями, и каждое изделие входящее в партию пролеживает ожидая окончания обработки всей партии, прежде чем оно попадёт на следующую операцию. Расчёт длительности операционного цикла То = n(t/c), где То – операционный цикл, мин. n – количество деталей в партии, шт. t – время обработки одной детали, мин./шт. c – количество рабочих мест, на которых выполняется данная операция. Величина технологического цикла во многом зависит от выбранного сочетания во времени операционных циклов. Диаграмма Ганта Длительность производственного цикла может быть определена аналитическим и графическим способом. График изображают в координатах двух осей. Горизонтальная ось – это ось времени, а вертикальный столбец – это список дел, которые необходимо сделать в рамках того или иного процесса, проекта или задачи. Диаграмма Ганта – это целый набор полос, который расположен вдоль временной оси. Каждая полоса на графике соответствует одной задаче, решаемой в данный промежуток времени. Конец каждой предыдущей полосы – это окончание старой задачи в определенной временной позиции и, заодно, начало новой задачи, которая должна быть выполнена следующей. Виды движения партии деталей в производстве Последовательный вид движение характеризуется тем, что партия деталей передаётся с операции на операцию полностью. Каждая последующая операция начинается только после окончания обработки всей партии на предыдущей операции. Параллельный вид движения характеризуется тем, что предметы труда передаются на последующую операцию небольшими передаточными партиями независимо от готовности всей партии на предыдущей операции. Так как операции не кратны по длительности, то на всех операциях за исключением самой длительной возникают перерывы в работе оборудования и рабочих. Параллельно-последовательный вид движения характеризуется тем, что изготовление предметов труда на последующей операции начинается до окончания обработки всей партии на предыдущей операции, но партия непрерывно обрабатывается на каждом рабочем месте. Задача Постройте графики движения партии деталей в производстве и рассчитайте длительность технологического цикла при последовательном, параллельно-последовательном и параллельном видах движения. Величина партии деталей 8 шт., величина передаточной партии – 2 шт. № операции 1 2 3 4 5 6 7 Операционное время, мин./шт. 2 4 3 1 2 1 3 Количество станков на операции 1 2 1 1 1 1 1 Длительность технологического цикла при последовательном виде движения m Тпосл. = n(Σti/Сi), i=1 где Тпосл. – длительность технологического цикла, при последовательном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции. № 1 2 3 4 5 6 7 ti 2 4 3 1 2 1 3 Ci 1 2 1 1 1 1 1 n = 8 шт. Расчёт длительности технологического цикла при последовательном виде движения Тпосл = ? Расчёт длительности технологического цикла при последовательном виде движения Тпосл =8(2/1 + 4/2 + 3/1 +1/1 +2/1+ 1/1 + 3/1) Тпосл = 112 мин. Недостаток последовательного вида движения – большая длительность операционного цикла. Достоинство – простота организации График движения партии деталей в производстве при последовательном виде движения ? № ti Сi 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 Т, мин То1 = ? График движения партии деталей в производстве при последовательном виде движения 16 мин Т, мин ? № ti Сi 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 То1 = 8∙2/1 = 16 мин То2 = ? График движения партии деталей в производстве при последовательном виде движения 16 мин Т, мин 32 мин № ti Сi 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 ? То1 = 8∙2/1 = 16 мин То2 = 8∙4/2 = 16 мин То3 = ? График движения партии деталей в производстве при последовательном виде движения 16 мин Т, мин 32 мин № ti Сi 1 2 1 2 4 1 2 56 мин 64 мин То1 = 8∙2/1 = 16 мин То2 = 8∙4/2 = 16 мин 3 3 1 То3 = 8∙3/1 = 24 мин 4 1 1 То4 = 8∙1/1 = 8 мин. 5 2 1 То5 = 8∙2/1 = 16 мин. 6 1 1 То6 = 8∙1/1 = 8 мин. 7 3 1 То7 = 8∙3/1 = 24 мин. 80 мин 88 мин 112 мин Длительность технологического цикла при параллельном виде движения m Тпар. = р(Σti/Сi) + (n – р)∙(ti/Сi)max i=1 где Тпар. – длительность технологического цикла, при параллельном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; р – число деталей в передаточной партии, шт.; ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции; (ti/Сi)max – время выполнения самой длительной операции, мин. № 1 2 3 4 5 6 7 ti 2 4 3 1 2 1 3 Ci 1 2 1 1 1 1 1 n = 8 шт.; р = 2 шт. Расчёт длительности технологического цикла при параллельном виде движения партии деталей в производстве Тпар. =? Расчёт длительности технологического цикла при параллельном виде движения партии деталей в производстве Тпар. =? Расчёт длительности технологического цикла при параллельном виде движения партии деталей в производстве Тпар. =2(2/1+4/2+3/1+1/1+2/1+1/1+3/1)+(8-2)∙(3/1) Тпар. = 46 мин. Недостаток параллельного вида движения – непрерывно обработка партии деталей происходит только на самой длительной операции, а на остальных операциях возникают перерывы в работе рабочих и оборудования. Достоинство – самый короткий технологический цикл. Построение графика движения партии деталей в производстве при параллельном виде движения. Этап 1. 4 мин № ti Сi 1 2 1 2 4 1 2 3 3 1 Трi = р(ti/Сi), мин., 4 1 1 где Трi – операционный цикл обработки передаточной партии. 5 2 1 6 1 1 7 3 1 Т, мин 8 мин 14 мин Тр1 = 2∙2/1 = 4 мин Тр2 = 2∙4/2 = 4 мин Тр3 = 2∙3/1 = 6 мин Тр4 = 2∙1/1 = 2 мин. Тр5 = 2∙2/1 = 4 мин. Тр6 = 2∙1/1 = 2 мин. Тр7 = 2∙3/1 = 6 мин. 16 мин 20 мин 22 мин 28 мин Построение графика движения партии деталей в производстве при параллельном виде движения. Этап 2. № ti Сi 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 Т, мин Кр = n/р, где Кр – количество передаточных партий в партии Кр = 8/2 = 4 Построение графика движения партии деталей в производстве при параллельном виде движения. Этап 3. № ti С¡ 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 4 мин 46, мин 4 мин 6 мин 6 мин 6 мин 6 мин 2 мин 4 мин 2 мин 6 мин Т, мин Длительность технологического цикла при параллельно-последовательном виде движения m m-1 Тп-п = n(Σti/Сi) - (n-р)Σ(ti/Сi)м, i=1 i=1 где Тп-п – длительность технологического цикла, при параллельнопоследовательном виде партии движения производстве, мин.; m – число операций, на которых обрабатывается партия деталей; n – число деталей в партии, шт.; р – количество деталей в передаточной партии, шт. ti – время обработки одной детали на i-ой операции, мин; Сi – количество единиц оборудования на i-ой операции. (ti/Сi)м – продолжительность меньшей операции из двух смежных, мин. Расчёт длительности технологического цикла при параллельно-последовательном виде движения партии деталей в производстве № 1 2 3 4 5 6 7 ti 2 4 3 1 2 1 3 Ci 1 2 1 1 1 1 1 n = 8 шт.; р = 2 шт. Тп-п = 8(2/1+4/2+3/1+1/1+2/1+1/1+3/1) – (8 - 2)(2+2+1+1+1+1) = 64 мин Преимущество параллельно-последовательного цикла - сокращение операционного цикла, при обеспечении непрерывной работы станков Длительность технологического цикла при параллельнопоследовательном виде движения меньше, чем длительность технологического цикла при последовательном виде движения на сумму времени совмещения операций Правила построения графика при параллельнопоследовательном виде движения 1) Продолжительность последующей операции больше или равна предыдущей: ti+1/Сi+1 ≥ ti/Сi. Деталь после обработки на предыдущей операции сразу поступает в обработку на последующую операцию. 2) Продолжительность последующей операции меньше предыдущей: ti+1/Сi+1 < ti/Сi .Непрерывная работа на последующей операции требует некоторого накопления деталей, что связано с большим смещением времени её начала, по сравнению с первым случаем. Построение графика движения партии деталей в производстве в производстве при параллельнопоследовательном виде движения. 64 мин 4 мин 4 мин Т, мин 24 мин № ti Сi 1 2 1 2 4 1 2 3 3 1 4 1 1 5 2 1 6 1 1 7 3 1 - 4 мин 16 мин - 4 мин 24 мин Задача для самостоятельного решения Рассчитать длительность технологических циклов при последовательном, параллельном и параллельно-последовательном видах движения партии деталей в производстве, если количество деталей в партии 6 шт., в передаточной партии 2 шт., технологический процесс включает в себя 4 операции. № оп. 1 2 3 4 ti, мин./шт. 2 6 1 4 Сi, ед. 1 2 1 2 m Тпосл. = n(Σti/Сi), мин. i=1 m Тпар. = р(Σti/Сi) + (n – р)∙(ti/Сi)max, мин. i=1 m m-1 i=1 i=1 Тп-п = n(Σti/Сi) - (n-р)Σ(ti/Сi)м, мин. Решение задачи Тпосл = 6(2/1 + 6/2 + 1/1 + 4/2) = 48 мин. Тпар = 2(2/1 +6/2 +1/1 + 4/2) + (6-2)(6/2) = 28 мин. Тп-п = 48 – (6-2)(2/1 + 1/1 +1/1) = 32 мин.