УТВЕРЖДАЮ Генеральный директор АО «КЛЕВЕР» ______________________Виноградов А.М.

реклама

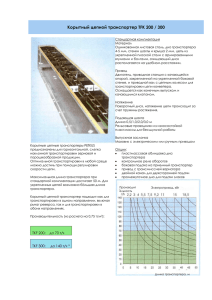

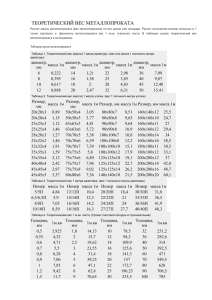

УТВЕРЖДАЮ Генеральный директор АО «КЛЕВЕР» ______________________Виноградов А.М. «____»_________________2015г. Техническое задание на поставку автоматизированной дробеметной установки проходного типа для двусторонней обработки металлопроката и сварных металлоконструкций . Описание установки: Туннельная дробеметная установка с плавной регулировки скорости дроби для автоматической непрерывной обработки металлопроката, который перемещается по горизонтальному роликовому транспортеру. Очистка металлопроката должна производиться с двух сторон, за один проход. Проходы туннеля должны быть закрыты резиновыми шторками, устойчивыми к абразивному воздействию. Количество установленных турбин не менее 4-х шт. Поверхности, контактирующие с дробью, должны быть защищены броней из марганцовистых сталей. Установка должна включать в себя систему возврата, очистки и повторного использования абразива. Дробеметная установка должна быть оснащена щеточно-обдувочной системой удаления остаточного абразива и пыли. Автоматическое распознавание высоты подаваемой заготовки и автоматический подъем щетки на необходимую высоту. При невозможности определения высоты сложных сварных конструкций автоматически, обеспечить смотровые окна в щеточно-обдувочной системе, для возможности визуального контроля высоты поднятия щетки оператором при её ручном подъеме с пульта управления. Фильтровентиляционная установка должна производить очистку воздуха с последующим его выбросом в помещение, очищенный воздух должен быть пригоден для дыхания, без применения дополнительных средств индивидуальной защиты. Установка должна быть оснащена системами безопасности, аварийной остановки и её отключения, предотвращающие причинение вреда здоровью или жизни операторов и обслуживающего персонала при её эксплуатации и/или ремонте. Вес лопаток и балансировка колес не должны способствовать выходу из строя двигателей турбины. Обрабатываемый металл: листовая сталь, круглые и профильные трубы, из марок сталей ст3, ст45, ст20, ст40Х, 09Г2С. Минимальная толщина обрабатываемого металла: 4 мм; Максимальная ширина листа: 1500 мм; Максимальная труба: 337х8 мм; Максимальный профиль: 260х130х10; Максимальная длина изделия: 6000 мм (лист), 12 000мм (трубы, профиль); Максимальная высота изделия: 550 мм; Максимальный вес изделия: 2500кг; Состояние металлопроката листового и профильного до обработки: с ржавчиной, окалиной (класс поверхности А – B) согласно ГОСТ 9.402-2004, без масла Детали с меньшими габаритами будут поступать в установку в технологической оснастке. Требуемая степень очистки обрабатываемой поверхности: полная очистка от коррозии, окалины и прочих загрязнений поверхности металла степень подготовки поверхности SA 2-2½ по ISO 8501-1. Тип абразива: стальная круглая дробь 0,5-1 мм . Система сепарации абразива: Двухступенчатая. Скорость обработки и подачи: автоматическая, с возможностью ручной регулировки. Роликовый транспортер: с приводом, синхронизированным со скоростью проката установки. Роликовый транспортер, должен иметь возможность реверсивного хода, для транспортировки листа на входной рольганг, без включения дробеметной камеры и системы очистки и фильтрации. Приемный рольганг: Должен быть оснащен приводным поперечным транспортером для возможности транспортировки обработанного листового металлопроката, формата 1500x3000 на участок лазерного раскроя (в соответствии с планировкой). Приводной поперечный транспортер длиной не менее 6,5 метра, должен перемещать лист с приемного рольганга, путем подъема гидравлической системой роликов, на определенную высоту, и включением привода вращения роликов. Во избежание падения листа с поперечного транспортера во время перемещения, на торцах должны быть предусмотрены ограничивающие упоры. Поперечный транспортер должен быть оснащен пультом управления. Длина роликового транспортера: подающий и приемный рольганги длиной по 9 метров . Расстояние между осей валов роликового транспортера не более 450мм. Под выходным рольгангом со стороны примыкания к дробеструйной камере на расстояние не менее 6 м, должны размещаться лотки для сбора абразива. Данные лотки при наполнении должны иметь возможность быстрого извлечение абразива, путем открытия заслонки внизу лотка. Регулирование турбин: Бесступенчатая регулировка скорости вращения турбин, через преобразователи частоты. Лестница для площадки инспекционных работ на установке, должна иметь раздвижную конструкцию для гарантированного жесткого крепления её к полу анкерами. Скорость обработки до SA 2-2½: для листов не менее 1,5м/мин. для труб и профилей не менее 0,75 м/мин. Сменность работы: 2 смены (16 часов). Безопасность и уровень шума: в соответствии действующим нормативным актам Российской Федерации. Имеющиеся ресурсы: Электроэнергия: 380 В/ 50 Гц Сжатый воздух: 6 бар Условия поставки: DDP г. Ростов-на-Дону Комплект запасных частей на 2000 часов работы обязательно включающий в себя: - Мешки для сбора пыли; - Комплект запасных подшипников и картушей подшипников для рольганга; - Комплект лопаток для турбин; - Комплект фильтров для фильтровентиляционной системы; - Дробь для загрузки; - Сальники подшипников рабочей зоны; - Защитные прокладки подшипников горячей зоны. Каталог запчастей на бумажном и электронном носителях, электрические и пневматические схемы, инструкции по обслуживанию и эксплуатации, руководство оператора (вся документация на русском языке). Шеф-монтаж и пусконаладочные работы, обучение операторов и обслуживающего персонала. Гарантия: не менее 12 месяцев с даты подписания акта ввода в эксплуатацию.