1. Передаточные отношения ременных и зубчатых передач

реклама

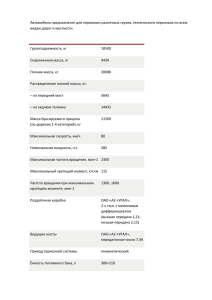

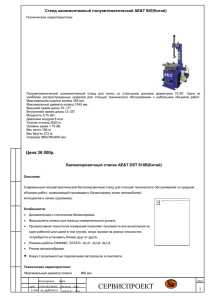

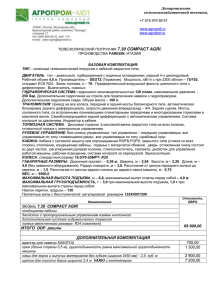

Учреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра материаловедения и технологии металлов ТОКАРНАЯ ОБРАБОТКА МАТЕРИАЛОВ Методические указания к лабораторному практикуму по курсу «Учебные мастерские» для студентов специальности Минск 2013 1 УДК 621.941(075.8) ББК 34.632я73 Т51 Рассмотрены и рекомендованы к изданию редакционно-издательским советом университета Составители: П. В. Рудак, Д. В. Куис Рецензент кандидат технических наук, доцент, заведующий кафедрой деталей машин и подъемно-транспортных устройств, С. Е. Бельский По тематическому плану изданий учебно-методической литературы университета на 2013 г. Поз. 27. Предназначены для студентов специальности 1-36 05 01 «Машины и оборудование лесного комплекса». © УО «Белорусский государственный технологический университет», 2013 2 Лабораторная работа № 2 КИНЕМАТИКА СТАНКА 1K62. РЕЗЦЫ И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ, ПРИМЕНЯЕМЫЕ ПРИ ТОЧЕНИИ Цель работы – изучить кинематику станка; приобрести навыки в определении передаточных отношений простейших передач; ознакомиться с наиболее распространенными типами токарных резцов и измерительного инструмента. 1. Передаточные отношения ременных и зубчатых передач Простая ременная передача. За один оборот шкива d1 ремень перемещается на расстояние πd1. Сбегая с ведущего шкива, ремень набегает на ведомый шкив, проходя такое же расстояние (рис. 2.1). Если ведомый шкив больше ведущего, то он вращается медленнее. d2 d1 n1 n2 Рис. 2.1. Простая ременная передача Передаточное отношение определяется следующей формулой: i n1 d 2 , n2 d1 откуда n2 n1 d1 n1 . d2 i Пример 1. Пусть d1 = 200 мм, d2 = 400 мм, число оборотов n1 = 1000 мин-1. Тогда n2 = 1000 мин-1 ·200 / 400 = 500 мин-1. Пример2. Дано: d1 = 120 мм, n1 = 150 мин-1, d2 = 180 мм. 3 Требуется определить n2, i: 120 150 100 мин-1, 180 n 150 i 1 0,5 . n2 100 n2 Иногда учитывают проскальзывание ремня по шкиву, вводя коэффициент проскальзывания α, который обычно равен 0,97−0,99. В этом случае n1 , n2 d n2 αn1 1 . d2 iα Простая зубчатая передача. Число зубьев z1 ведущего зубчатого колеса, умноженное на число его оборотов n1, равно числу зубьев z2 ведомого зубчатого колеса, умноженному на число его оборотов n2 (рис. 2.2): z1n1 z2 n2 . n2 n1 z1 z2 Рис. 2.2. Простая зубчатая передача Передаточное отношение i n1 z 2 . n2 z1 4 Пример 3. Дано: z1 = 60; z2 = 90; n1 = 600 мин-1. Требуется определить n2 z 60 n2 n1 1 600 400 мин-1. z2 90 Передаточное отношение n1 600 z2 90 1,5. n2 400 z1 60 Наличие одного или нескольких промежуточных зубчатых колес не оказывает никакого влияния на передаточное отношение, оно может только менять направление вращения зубчатых колес. i 2. Кинематика токарно-винторезного станка 1K62 На рис. 2.3 общая кинематическая схема станка 1K62. Переключение скоростей и передача движения производятся в основном с помощью зубчатых, а также червячных и клиноременных передач. Вращение шпинделя осуществляется от основного электродвигателя станка (мощность электродвигателя 10 кВт; частота вращения 1450 мин-1) через шкив и клиноременную передачу на приводной шкив диаметром 254 мм, а от него через зубчатые колеса коробки скоростей – на вал VI (рис. 2.4). На валу I сидит сдвоенная фрикционная пластинчатая муфта Ml, при помощи которой осуществляются пуск, остановка и изменение направления вращения шпинделя. При включении муфты Ml работает влево блок с зубчатыми колесами 56 (56 зубьев) и 51, обеспечивающими рабочее вращение шпинделя. При включении муфты вправо начинают, двигаться колеса 50, осуществляющие обратное вращение шпинделя. Зубчатые колеса 56, 51 и 50 сидят свободно на валу I и соединяются с валом при помощи фрикционной муфты Ml, диски которой закреплены на валу I. С зубчатыми колесами 56 и 51 могут зацепляться колеса 34 и 39, которые можно перемещать по валу II. От вала II зубчатые колеса 29, 21 и 38 через передвигаемый блок с колесами 47, 55 и 38 передают вращение валу III. От вала III движение может передаваться или непосредственно на шпиндель через зубчатые колеса 65 и 43, или через перебор блоков. В этом случае зубчатые колеса 22 и 45 могут быть сцеплены с зубчатыми колесами 88 и 45 путем перемещения по шлицевому валу IV; зубчатые колеса 22 и 45 вала IV могут входить в зацепление c колесами 88 и 45, закрепленными на валу V, а зубчатое колесо 27 вала V пере5 I Рис. 2.3. Общая кинематическая схема станка 1K62 с номерами валов IV II III V VI VII IX VIII X XII XVII XI XIII XIV XVIII XVI XIX XV XX XXV XXIII XXIV XXII XXI 6 16 Ø 254 24 56 I 51 88 М1 II III 36 34 39 29 45 22 45 IV 50 21 45 Т1 65 27 38 45 V 22 47 38 55 10 кВт, 1450 мин-1 88 60 43 54 VI Ø 142 Рис. 2.4. Кинематическая схема механизма привода вращения шпинделя дает движение колесу 54 вала VI, т. е. шпинделю. Таким образом, переключая блоки зубчатых колес 34, 39 вала II; 47, 55, 38 вала III; 88, 45 и 22, 45 вала IV; 43, 54 вала VI, можно получить 23 различных числа оборотов шпинделя при прямом ходе и 12 чисел оборотов при обратном ходе. Для быстрой остановки вращения шпинделя после выключения его привода имеется ленточный тормоз T1. Движение подачи суппорта осуществляется или непосредственно от шпинделя через зубчатое колесо 60 на колесо 60 вала VII, или через звено увеличения шага (45 вал V – 45 вал VII) (рис. 2.5). При работе с ходовым валиком XIX или при нарезании метрической или дюймовой резьбы с помощью ходового винта ХVIII движение передается валу коробки подач XI через сменные зубчатые колеса 42, 95, 50, а для нарезания модульной и питчевой резьбы устанавливаются сменные зубчатые колеса 64, 95, 97. Движение передается через одно из семи колес шестеренчатого конуса и зубчатые колеса 36, 25, 28 накидной обоймы. Переключение двойных блоков 25, 35 и 18, 28 вала ХV позволяет получить 28 различных вариантов скоростей подачи. При нарезании резьбы повышенной точности включают муфты М2, М3 и М5, в результате чего соединяются между собой валы XI, 7 60 42 VI 35 60 42 28 64 54 VII IX 28 43 VIII 45 42 56 35 X 26; 28; 32; 36; 40; 48 М5 35 М2 48 28 28 М4 35 XII XVIII tx = 12 мм XVII XI 25 28 XVI 25 28 27 XIX 50 97 45 35 15 М6 XIII XIV 37 Ø147 XV 56 1 кВт, 1410 мин-1 36 28 М3 25 35 18 28 35 Ø85 10 кВт, 1450 мин-1 95 Рис. 2.5. Кинематическая схема механизма привода перемещения суппорта XIII, ХVI и ходовой винт ХVIII (с шагом винтовой линии tx = 12 мм); коробка подач при этом отключается. Настройка на резьбу в этом случае осуществляется с помощью специального набора шестерен гитары. Суппорту может передаваться ускоренное движение от отдельного электродвигателя (мощность электродвигателя 1 кВт, частота вращения 1410 мин-1) через ременную передачу со шкивами диаметром 85 и 147 мм и далее от вала XIX. Механизм фартука (рис. 2.6) преобразует вращение ходового вала и ходового винта в поступательное, продольное и поперечное движение суппорта. От ходового вала XIX движение передается валу XX через зубчатые колеса 27, 20, 28. Предохранительная муфта М11 и четырехзаходная червячная пара с передаточным отношением 0,2 передают движение на вал XXI. Механизм фартука снабжен четырьмя мелкозубыми муфтами М7, М8, М9 и М10, позволяющими осуществить прямой и обратный ход каретки и суппорта в поперечном и продольном направлениях. Для включения продольных подач используются муфты М7 и М8. При включении муфты М7 движение от зубчатого колеса 40 через муфту 37 и зубчатые колеса 14, 66 передается к реечному колесу 10. Для сообщения суппорту продольной подачи в обратном направлении включают муфту М8, при этом движение передается 8 27 XIX 20 четырехзаходный 28 tx = 5 мм XX 10 m=3 66 М11 20 37 37 М7 XXIII Ø147 М8 40 37 14 40 М9 45 М10 XXII 21 37 40 XXI 61 XXV XXIV Ø85 Рис. 2.6. Кинематическая схема механизма фартука через зубчатое колесо 40 на накидное колесо 45, муфту 37 и далее на колеса 14, 66, 10. Для включения поперечных подач используются муфты М9 и М10. Для сообщения суппорту поперечной подачи включают муфту М10, при этом движение передается через зубчатые колеса 40, 37, 40, 61, 21. Для сообщения суппорту поперечной подачи в обратном направлении включают муфту М9, при этом движение передается через зубчатое колесо 40 на накидное колесо 45, муфту 37 и далее на колеса 40, 61, 21. Величины поперечных подач в 2 раза меньше величин продольных подач. 3. Типы токарных резцов По виду выполняемой работы токарные резцы подразделяются на проходные, используемые для точения деталей с продольной подачей, расточные (для обработки внутренних поверхностей), подрезные (торцовые) – для обработки торцовых поверхностей, отрезные – для вытачивания канавок (канавочные, прорезные) и отрезания (отрез- 9 ные), резьбовые – для нарезания наружной и внутренней резьбы, фасонные – для точения фасонных поверхностей. По конструкции головки – на прямые, отогнутые и оттянутые. По конструкции: цельные; составные (с приваренной или припаянной пластиной); сборные (с разъемным соединением – со сменными пластинами). По направлению движения подачи токарные резцы классифицируют на правые и левые. На рис. 2.7 показаны токарные резцы для наружного точения: 1 – левый проходной отогнутый; 2 – фасонный; 3 – левый прямой проходной; 4 – правый прямой проходной; 5 – правый проходной упорный; 6 – отрезной с оттянутый; 7 – резьбовой; 8 – подрезной. 1 2 3 4 5 7 6 8 Рис. 2.7. Токарные резцы для наружного точения Отогнутые проходные резцы получили более широкое распространение, чем прямые проходные резцы, благодаря своей универсальности: их можно без перестановки в резцедержателе применять как для продольного, так и для торцового точения. На рис. 2.8 показаны токарные резцы для внутреннего точения (растачивания): 1 – расточной для обработки сквозных отверстий; 2 – расточной для обработки глухих отверстий. 1 2 Рис. 2.8. Резцы для внутреннего точения 10 По характеру обработки деталей токарные резцы делятся на черновые (обдирочные), которые служат для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки. Чистовые резцы применяются для такой обработки изделий, когда требуется чистая, без рисок поверхность. Их режущие кромки должны быть тщательно отшлифованы и доведены, а углы при вершинах возможно больше закруглены. Для нормальной работы резца необходима правильная его заточка. На рис. 2.9 представлены основные элементы и углы правого прямого проходного резца. Головка резца Тело резца γ Передняя поверхность c b Вспомогательная задняя поверхность a Главная задняя поверхность α α1 Рис. 2.9. Основные элементы и углы прямого правого проходного резца: a – вершина резца; ab – главная режущая кромка; ac – вспомогательная режущая кромка; α – задний угол главной режущей кромки; α1 – задний угол вспомогательной режущей кромки; γ –передний угол 4. Измерение и проверка размеров Замеры на токарном станке следует производить обязательно после его остановки! 11 Размеры на машиностроительных чертежах проставляют в миллиметрах. Для измерения резьбы применяют и английскую единицу длины – дюйм (1" = 25,4 мм). Для измерений наиболее часто используют стальные масштабные линейки (цена деления обычно 1 мм, максимальная точность измерения 0,5 мм), штангенциркули, микрометры, угломеры, иногда, кронциркули, индикаторы часового типа, предельные калибры. Штангенциркулем определяют размеры с точностью до 0,1 мм. Существуют также прецизионные штангенциркули, точность измерения которых до 0,05 мм или 0,02 мм. Точность штангенциркуля выбивается на нониусной шкале. Конструкция штангенциркуля представлена на рис. 2.10. Зажимной винт Штанга Нониус Подвижная губка Неподвижная губка Рис. 2.10. Конструкция штангенциркуля Длина шкалы нониуса 9 мм. Шкала разделена на десять равных частей, каждая из которых на 0,1 мм короче одного деления основной шкалы. Если первый штрих нониуса совпадает со штрихом на штанге, то измеряемый размер будет на 0,1 мм больше целого числа миллиметров на шкале штанги. Если со штрихом основой шкалы штанги совпадает второй штрих нониуса, то размер будет больше на 0,2 мм, и т. д. Штрих штанги, стоящий перед нулевым штрихом нониуса, показывает целое число миллиметров, а штрих нониуса, совпадающий с одним из штрихов штанги, – десятые доли миллиметра (рис. 2.11). Бывают нониусы, у которых шкала длиной 19, 29 или 49 мм делится на десять равных частей. Цена деления такого нониуса 1,9 мм; 2,9 мм; 4,9 мм; при этом точность штангенциркуля тоже 0,1 мм, но большее расстояние между делениями повышает надежность выполняемых отсчетов (рис. 2.12). 12 0 0 1 Нониус 1 а б 1/10 Первый штрих Нулевой штрих 0 0 1 2/10 10 Отсчет – 90.4 в г Рис. 2.11. Шкалы штанги и нониуса 19 мм 10 20 0.1 10 делений Рис. 2.12. Цена деления нониуса Если точность измерения штангенциркуля 0,05 мм, то длина нониусной шкалы 19 мм, делений 20 и соответственно цена деления 0,95 мм. Каждый четный штрих дает целое количество десятых долей 13 миллиметра, а нечетный – кратное 0,05 мм. Для удобства пользования эти штрихи сделаны короче. Содержание отчета При составлении отчета необходимо зарисовать кинематическую схему токарно-винторезного станка 1К62. По указанию преподавателя привести кинематическую цепь получения одной из 23 скоростей вращения шпинделя, а также кинематическую цепь получения одной из 28 подач. Контрольные вопросы 1) Как определить передаточное отношение ременной передачи? 2) Как определить передаточное отношение зубчатой передачи? 3) Имеется ременная передача без проскальзывания с диаметром ведущего шкива 86 мм и диаметром ведомого шкива 147 мм. Если скорость вращения ведущего шкива 1410 мин-1, то чему равна скорость вращения ведомого шкива? 4) Движение продольной подачи передается блоком зубчатых колес 40, 37, 14, 66, 10. Чему равна скорость вращения колеса 10, если скорость вращения колеса 40 равна 200 мин-1? 5) Перечислите типы резцов для наружного точения. 6) Перечислите типы резцов для внутреннего точения. 7) Чему равна цена деления шкалы нониуса длиной 49 мм? 14