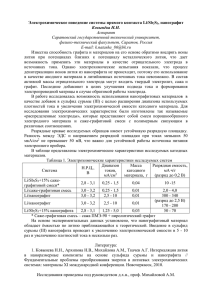

ВВЕДЕНИЕ Было предложено перерабатывать антимонат натрия ... сурьмусодержащие

реклама

ВВЕДЕНИЕ Было предложено перерабатывать антимонат натрия и другие сурьмусодержащие материалы (возгоны, шламы, пыли и др.) гидрометаллургическим способом в кислых или сульфидно-щелочных растворах с последующим прямым восстановлением триоксида сурьмы до порошкового металла сильными восстановителями (гипофосфитом натрия и формалином соответственно). Известно, что антимонат натрия хорошо растворяется в кислых растворах (в соляной кислоте или смеси серной кислоты и хлорида натрия). Предварительными исследованиями установлено, что при выщелачивании в кислых растворах при температуре 60-700С, Ж:Т=3:1 в течении одного часа степень извлечения сурьмы в раствор составляет 98-99%. Данным метод можно использовать для получения сурьмусодержащего раствора с содержанием сурьмы до 140г/дм3 [1]. Для упрощения аппаратурного оформления процесса, снижения расхода восстановителя и улучшения условий труда рекомендуется перед восстановлением нейтрализовать растворы до рН = 5-6, и только после этого восстанавливать сурьму до порошкового металла сильным восстановителем (гипофосфитом натрия) при t=180-1900С в течение 2х часов при расходе восстановителя 2г на 1г сурьмы в растворе. При данных условиях извлечение сурьмы из раствора в порошковый металл составляет 99-100%. Маточные растворы после осаждения сурьмы можно использовать для получения технических фосфатов или удобрений. Метод экологически чистый, высокопроизводительный, эффективный. Антимонат натрия в кислых растворах растворяется лучше, чем в сульфидно-щелочных. Так при использовании в качестве растворителя 30-35 процентную соляную кислоту или серную кислоту и хлорид натрия за час выщелачивания при Ж:Т = 3:1 и t =750С степень извлечения сурьмы в раствор составляет 99%. Агрессивность среды является одним из немногочисленных недостатков кислых методов. Но благодаря развитию современной науки и техники можно решить эти проблемы. Например реакторы, изготовленные из стали хастеллой хорошо держать такую агрессивную среду. Чистый триоксид сурьмы можно получить методом гидролиза из солянокислых сурьмусодержащих растворов, которая используется в производстве термостойких красок. Используя гипофосфит натрия в качестве восстановителя в солянокислых растворах, методом автоклавного восстановления при нейтрализации раствора щелочью до рН=5-6 можно получить порошковую сурьму. Разработаны и смонтированы автоклавные установки с перемешивающим устройством, также была испытана смонтированная водородная печь с объемом реактора 8л. разработана фильтровальная установка с нутч-фильтром и вакуум-насосом. На данных установках можно проводить опытно-полупромышленные испытания. Антимонат натрия предлагается перерабатывать гидрометаллургическим способом в кислых растворах с последующим прямым восстановлением сурьмы до порошкового металла сильным восстановителем (гипофосфитом натрия). Гипофосфит натрия для восстановления сурьмы из кислых растворов можно синтезировать из отходов фосфорной промышленности – фосфорных шламов гидролизом в щелочной среде при t=60-800С. Это позволит снизить затраты на производство металлической сурьмы из антимоната натрия, повысить извлечение сурьмы, переработать отходы смежных производств и создать хорошие условия труда. Исходя из вышеизложенного перед нами стоит задача разработать новый высокоэффективный экологически чистый способ получения металлической сурьмы и ее соединений из кислых растворов. 1 Литературный обзор Профессор И.А. Коновский, анализируя зарубежный опыт применения органических растворителей отмечает, неисчерпаемые возможности, которые кроются в использовании органических растворителей и восстановителей в гидрометаллургии [2]. Так в 30-х годах прошлого века итальянцы предложили сульфаминовые электролиты для рафинирования некоторых металлов. Сульфаминовая кислота легко реагирует с оксидами, гидроксидами и карбонатами ряда металлов. Полученная соль хорошо растворяется в воде и образует устойчивые растворы. Растворитель обладает определенной селективностью. Важное преимущество сульфаминового электролита – его низкая токсичность и возможность рафинирования в нем сильно загрязненного металла [3]. В 1960 году профессор Форфард в качестве растворителя ряда металлов предложил группу аминов. Амины легко растворяют оксиды металлов при комнатной температуре. Наилучший из группы аминов-этилендиамин, практически не растворяющий сульфиды металлов, металлическое золото, серебро, соединение висмута и пустую породу и частично растворяющий сурьму, мышьяк и олово, если они присутствуют в виде гидроокиси [4]. Исторически первыми были попытки электролитического выделения сурьмы из хлоридных растворов, полученных после выщелачивания измельченной руды раствором соляной кислоты. При этом на катоде осаждалась необычная сурьма, а ее модификация, так называемая а - сурьма, содержала некоторое количество растворенного хлорида. При небольшом нагревании, а также трении, ударе и т.п. а - сурьма со взрывом превращается в обычную модификацию. Н. Пионтелли и Дж. Тремолада предлагают осаждать сурьму из смешанных растворов фтористоводородной и серной кислот [5]. Однако, электролит, содержащий плавиковую кислоту, довольно дорог, кроме того он не может быть использован для выщелачивания сурьмы из руд, содержащих значительное количество кремнезема. Это очень ограничивает возможность его промышленного применения. Разработан способ переработки окисленных сурьмяных руд или флотационных хвостов, содержащих окисленные минералы сурьмы [6], измельченные до 150 - 200 меш, 5 – 7 процнтным раствором соляной кислоты, содержащим 5 - 10г/л йодистого калия. Процесс ведется при 85 - 95°С, Ж:Т=25:1 - 5:1 в зависимости от содержания сурьмы в руде или хвостах, в течение 45 - 60 минут. При этих условиях происходит практически полное растворение окисленных минералов сурьмы. Этому процессу значительно благоприятствует введение в раствор до 10 – 15 процентов хлористого натрия. В результате процесса происходит окисление йодистого калия до йода, а сурьма переходит в раствор в виде хлористой сурьмы. После отстаивания и фильтрации раствор, содержащий хлористую сурьму, цементируется железом, которое регенерирует йод до йодистого калия и выделяет сурьму в виде металлического порошка высокой чистоты. После отделения металлической сурьмы раствор подкисляется до исходного содержания в нем кислоты и может снова многократно использоваться для обработки новых порций руды [7]. В Институте химии АнУзССР разработан цементационный способ извлечения сурьмы из сульфидных флотоконцентратов, состоящий из двух стадий: выщелачивание сульфидного флотоконцентрата в растворе хлорного железа, подкисленного соляной кислотой при t = 75-80 °С; цементация сурьмы из раствора железными пластинками. Сквозное извлечение сурьмы из сульфидного флотоконцентрата в цементный металл 86 процентов. Несмотря на хорошие технологические показатели метод не нашел практического применения из-за сложности аппаратурного оформления и вредных условий труда [8]. В 1963 году Институтом Химии АнУзССР разработан гидрометаллургический способ получения металлической сурьмы из возгонов установки «кипящего слоя». Сущность способа заключается в том, что сурьма из возгонов выщелачивается соляной кислотой, а затем цементируется железом. Высокодисперсный черный порошок цементной сурьмы после переплавки выдается в виде компактного металла. Согласно лабораторных опытов прямое извлечение сурьмы из возгонов в черновой цементный металл составляет в среднем 96,6%. На тонну сурьмы в черновом металле расходуется 12 тонн технической соляной кислоты и 1,4 тонны железа [9]. Метод не нашел промышленного применения из-за сложности аппаратурного оформления и тяжелых условий труда. Из минеральных кислот наиболее активным растворителем является соляная кислота или смесь серной кислоты с NaCl [10]. Основным задерживающим факторам в использовании этих растворителей являлось сложность аппаратурного оформления процесса. Но в последнее время промышленность освоила выпуск сплава хастеллой и ингибиторов коррозии в солянокислых средах, что может решить проблему выпуска соответствующих аппаратов, работающих в таких агрессивных средах. Предвратильными исследованиями [6, 11] установлена возможность переработки антимоната натрия, используя солянокислые растворы. Антимонат натрия хорошо растворяется в соляной кислоте. При t=75°С, Т:Ж = 1:3 за 1 час выщелачивания в HCl концентрации 34-36 процентов можно перевести в солянокислый раствор сурьму на 99 процентов. Но соляная кислота как растворитель имеет один большой недостаток – активно корродирует аппаратуру, причем коррозийная активность кислоты возрастает с повышением концентрации кислоты и с повышением температуры. Поэтому разработка эффективных способов выщелачивания антимоната натрия при низких температурах и низкой концентрации HCl является актуальной задачей. Кислые растворы сурьмы хорошо очищаются от примесей. Разработаны химические, экстракционные и сорбционные методы очистки солянокислых растворов сурьмы от примесей. Более удобно вести очистку сурьмы методом ректификации SbСl3, которое можно получать хлорированием технической сурьмы, растворением триоксида сурьмы в концентрированной НСl или растворением сурьмы в смеси НСl и НNО3 [12]. Разработанные методы позволяют сравнительно легко получать сурьму высших марок (СУ-0000, СУ00000), сумма примесей в которых выражается величиной 10-5÷10-7 процентов. Такая сурьма пригодна для получения полупроводниковых соединений типа АIII BV, один килограмм такой сурьмы стоит 1500 американских долларов и выше. Исходя из вышеизложенного перед нами стоит задача разработать новый высокоэффективный экологически чистый способ получения металлической сурьмы и ее соединений из сульфидно-щелочных и кислых растворов. 2 Методика и методические указания 2.1 Выщелачивание антимоната натрия в кислой среде Так как антимонат натрия лучше растворяется в кислых растворах, а степень извлечения сурьмы из сульфидно-щелочных растворов намного меньше, то следует отдать предпочтение кислотным методам переработки. Практика разложения антимоната натрия сульфидно-щелочными растворами на существующих производствах показывает, что даже при снижении отношения Т:Ж до 1:20 при выщелачивании чистого антимоната натрия без смеси с флотационным концентратом извлечение сурьмы в раствор не превышает 90% [13]. В связи с непостоянством состава антимоната натрия нам пришлось совершенствовать процесс выщелачивания антимоната натрия в кислых растворах. Из минеральных кислот наиболее активным растворителем является соляная кислота или смесь серной кислоты с NaCl [14]. Основным задерживающим фактором в использовании кислот в качестве растворителей являлось сложность аппаратурного оформления процесса. Но на данный момент промышленность освоила выпуск сплава хастеллой и ингибиторов коррозии в солянокислых средах, что может решить проблему выпуска соответствующих аппаратов, работающих в таких агрессивных средах. Предвратильными исследованиями установлена возможность переработки антимоната натрия, используя солянокислые растворы. Для того, чтобы снизить используемое количество кислоты, антимонат натрия перед выщелачиванием следует отмыть в горячей воде при t=80 - 90 °C и Ж:Т=6:1 в течение часа, так как известно, что антимонатнатрия содержит до 15% Na2O Вода после отмывки исходного сырья от Na2O с рН=8,5 – 9 используется для отмывки следующей порции антимоната натрия. Отмытый от избытка Na2O антимонат натрия направляется на обработку 10%-ной азотной кислотой для отмывки от мышьяка при t=90ºC, Ж:Т=6:1 и τ=2часа. Частично отмытый от Na2O и As антимонат натрия подают в реактор для выщелачивания 30-35%-ной соляной кислотой или смесью 70%-ной серной кислоты и хлорида натрия. После выщелачивания кеки промывают подкисленной водой и выбрасывают в отвал, а раствор сурьмы восстанавливают с пятивалентного до трехвалентного состояния сернисто кислым натрием. Затем раствор сурьмы, не содержащий высшие оксиды Sb2O4 и Sb2O5, направляют на гидролиз. В этом разделе мы решили в укрупненно-лабораторных и опытнополупромышленных условиях испытать эту технологию, используя кислотные установки по выщелачиванию, восстановлению, очистке и получению металлической сурьмы и ее соединений из отходов и полупродуктов цветной металлургии, построенные нами по проекту №749 в 2012-2013 году (реакторы эмалированные для выщелачивания антимоната натрия в кислых средах емкостью 25-30 л 2шт., реактор из нержевающей стали емкостью 30л, автоклав венгерского производства на р=300-350 атм и t=450 °C автоклавную установку фирмы «Белкамит», работающую при t=450ºC и р=120 атм, фильтровальную установку производительностью 30л с нутч-фильтром и вакуум-насосом сушильную установку с барабанной вращающейся печью и с вакуум-сушильным шкафом, ректификационную, сорбционную и экстракционную установки для очистки растворов от примесей, водородную печь с камерой объемом 8л для получения чистой сурьмы из антимоната натрия методом гидролиза, гидролизную установку и др.). 2.2 Очистка кислых растворов сурьмы от примесей Основные затруднения в получении чистой сурьмы и ее соединений из антимоната натрия – это очистка солянокислых растворов и промежуточных продуктов от посторонних примесей, особенно от мышьяка, железа и тяжелых металлов[15]. Для предотвращения перевода в солянокислый раствор примесей и снижения расхода соляной кислоты антимонат натрия предварительно отмывают от Na2O, содержание которого в антимонате натрия колеблется от 8 до 15%. Отмывку проводят горячей водой при t=70-80ºС и Ж:Т = 6:1 в течении часа. Вода после отмывки антимоната натрия с рН=8-8,5 идет на отмывку новой партии антимоната натрия и используется для нейтрализации кислых стоков. Отмытый от избытка Na2O антимонат натрия направляется на предварительную обработку азотной кислотой, которая как и соляная кислота, хорошо растворяет многие посторонние примеси, но в отличие от соляной кислоты практически не растворяет оксиды сурьмы, оставляя их в осадке. Известно, что антимонат натрия хорошо выщелачивается в растворах соляной кислоты концентрации 30-36% при Ж:Т=3÷5:1 при температуре равной 65-70°C, но некоторые сорта антимоната натрия, особенно с большим содержанием высших оксидов сурьмы, выщелачиваются в соляной кислоте недостаточно полно. Для повышения извлечения сурьмы из такого антимоната натрия в кислый раствор и повышения скорости растворения сурьмы нами предлагается вместе с антимонатом натрия на выщелачивание подавать чугунную стружку из расчета 5 – 7 г/дм3 раствора. При этом извлечение сурьмы в раствор повышается до 99% и сокращается время выщелачивания. За оптимальные условия выщелачивания антимоната натрия 70%-ной серной кислотой и хлоридом натрия принимается: t=98ºС, Ж:Т = 10:1, τ=2часа и массовое соотношение сурьмы в антимонате натрия к хлориду натрия равным Sb:NaCl=1:2,1. При этом степень извлечения сурьмы составляет 98%. Для восстановления пятивалентной сурьмы до трехвалентной в раствор выщелачивания подается сернистокислый натрий из расчета Sb:Na2SO3=1:1. После выщелачивания раствор отфильтровывают от нерастворимого остатка и пропускают через ионообменную колонку с КУ-2, где раствор очищается от примесей катионов. После чего очищенный раствор подвергают гидролизу с получением особо чистого триоксида сурьмы 99,3%. Практическое осуществление предлагаемого способа иллюстрируется следующими примерами: Предлагается 20г антимоната натрия, 16,8г хлорида натрия, t=98ºС, τ=2ч. Содержание сурьмы в антимонате натрия 40,12%. Тогда в 20г антимоната натрия содержится 20×0,4012=8г сурьмы. Так как расход NaCl составляет 16,8г, то расход NaCl на 1г Sb составляет 16,8/8=2,1г, т.е соотношение Sb:NaCl=1:2,1 Ж:Т=10:1. Сущность способа заключается в следующем. Антимонат натрия выщелачивают при t=98ºС смесью серной кислоты (70%-ной) и хлорида натрия в течение 2-х часов при отношении Ж:Т=10:1 и массовым соотношением сурьмы в антимонате натрия к хлориду натрия равным Sb:NaCl=1:2,1. При этом степень извлечения сурьмы в раствор составляет 98%. Для восстановления Sb (V) до Sb (III) в раствор выщелачивания вводится Na2SO3 из расчета Sb:Na2SO3=1:1. Затем раствор отфильтровывают от нерастворимого остатка и пропускают через ионообменную колонку с КУ-2, где очищают от примесей катионов. Далее известным способом раствор сурьмы гидролизуется и осаждается чистый триоксид сурьмы. Из 20г загрязненного антимоната натрия (8г сурьмы) получено 8,86г триоксида сурьмы, чистой 99,3 % Sb2O3, в котором содержится 8,86×0,993×244/292=7,35г сурьмы (где 244 и 292 – соответственно молекулярные массы Sb и Sb2O3). Тогда прямой выход сурьмы из сырья в готовый продукт составляет (7,35/8,0)×100=92% (по сравнению с прототипом, где выход сурьмы 80%). За счет снижения Ж:Т от 20:1 (прототип) до 10:1 (по предлагаемому способу) процесс интенсифицируется в 2 раза. 2.3 Гидролитическое осаждение триоксида сурьмы Гидролиз раствора SbCl3, SbCl4 по классическому способу проводят в эмалированном или фарфоровом реакторе при t=55±5ºC с непрерывным перемешиванием для выравнивания концентрации кислоты во всем объеме реактора [18]. В реактор заливают дистиллированную воду на 80% объема реактора, подкисляют азотной кислотой до 18 г/дм3 и нагревают до 55±5 °C, после чего при непрерывном перемешивании в реактор равномерно сливают раствор SbCl3, полученный от выщелачивания антимоната натрия в HCl, со скоростью 0,5-1,0 л/мин. Раствор SbCl3, попадая в подкисленную воду, интенсивно гидролизуется в локальном объеме зоны контакта. Образующаяся хлорокись сурьмы выпадает в виде мелкокристаллического осадка. По мере подачи раствора SbCl3 увеличивается кислотность маточного раствора, скорость гидролиза замедляется, затем наступает равновесие и гидролиз прекращается на промежуточной стадии. Понижение температуры гидролиза снижает степень гидролиза. При больших объемах гидролиза для повышения производительности и более быстрого выравнивания концентрации кислоты желательно раствор SbCl3 подавать с вышеуказанной скоростью в нескольких точках реактора. Соотношение объемов подкисленной воды и раствора SbCl3 рассчитывается из условия получения остаточной кислотности маточного раствора 28-32 г/дм3 и составляет 100:7. Такая кислотность раствора приводит к образованию кристаллического осадка состава Sb4Cl2О5. содержание сурьмы в маточнике после отделения осадка менее 1г/дм3. Гидролиз идет с образованием хлорокиси сурьмы по реакции: 4SbCl3 + 5H2O → Sb4Cl2O5 + 10HCl (6) Образовавшийся осадок Sb4Cl2О5 после удаления маточного раствора из реактора переносится на фильтр, где сначала промывается подкисленной водой для предотвращения гидролиза примесей из остатка маточника (20-25 г/дм3 HCl) в количестве 1,5-2л/кг осадка, затем обезвоживается и тщательно промывается горячей водой до отсутствия Cl- ионов в промывной воде. В процессе промывки хлорокись гидролизуется по реакции: Sb4Cl2O5 + H2O → 2Sb2O3 + 2HCl (7) Путем повторной гидролитической очистки осадка Sb2О3 можно повысить чистоту полученного триоксида сурьмы. Лучше проводить гидролиз раствора SbCl3 в присутствии азотной кислоты при комнатной температуре и полученный оксихлорид промыть раствором 5%-ного бикарбоната натрия NaHCO3. Нами разработан способ переработки антимоната натрия на триоксид сурьмы, включающий выщелачивание антимоната натрия смесью 70%-ной серной кислоты и хлорида натрия при отношении Ж:Т=10:1 и массовом соотношении сурьмы в антимонате натрия к хлориду натрия равным Sb:NaCl=1:2,1. Для восстановления пятивалентной сурьмы в трехвалентную в шихту выщелачивания добавляют сернистокислый натрий из расчета Sb:Na2SO3=1:1[19]. С целью интенсификации выщелачивания процесс был модернизирован с включением в систему активаторов, что позволило сократить время выщелачивания до 30 минут, снизить отношение Ж:Т до 3:1 и повысить извлечение сурьмы в раствор до 99%. Так как антимонат натрия тонкодисперсный и раствор после выщелачивания плохо отстаивается и плохо фильтруется, для ускорения отстаивания пульпы после окончания выщелачивания раствор разбавляли в 1,5 раза водой и после этого фильтровали. Разбавленная пульпа хорошо отстаивается и фильтруется. Концентрация раствора после фильтрации 65 – 70г/дм3 Sb. Для гидролиза сурьмы используют 1%-ный раствор HNO3. В реактор-чан заливают 1%-ный раствор HNO3 до 80% объема чана и при t=20 - 40ºC в этот чан при интенсивном перемешивании тонкой струйкой подается раствор сурьмы с коэффициентом разбавления α=1:(5-10). (т.е. на 1 объем раствора сурьмы должно приходиться 5 – 10 объемов 1%-ной HNO3). Продолжительность гидролиза 1 – 1,5 часа. Примерная скорость подачи раствора сурьмы в чан 16 – 17 мл/мин. В результате гидролиза получается осадок оксихлоридов сурьмы, который подвергают фильтрации или центрифугированию. Маточный раствор, содержащий 0,5 – 1,0 г/дм3 Sb и 35 – 40 г/дм3 HCl, после нейтрализации декантируют в канализацию. Осадок хлорокиси сурьмы подвергают нейтрализации 1%-ным раствором HNO3 при t=90 °C, Ж:Т=10:1 и τ=2часа. В этих условиях сурьма практически полностью переходит из оксихлоридов в черновую Sb 2O3, частично очищаясь от примесей As, Fe. После окончания нейтрализации кислый раствор декантируют, а осадок Sb2O3 промывают до нейтральной реакции 5%-ным раствором NaHCO3 при t=90 °C, Ж:Т=10:1 и τ=2часа. Щелочные растворы сливают в канализацию. Контроль процесса за содержанием Cl- и HCO3- в осадке ведется качественной реакцией на 2%-ный раствор AgNO3 и 10%-ный раствор BaCl2 соответственно. Осадок сушат при t=100 - 120ºC до постоянного веса. Если полученный продукт не удовлетворяет по качеству, то операцию очистки повторяют. 2.4 Способы очистки триоксида сурьмы 2.4.1 Удаление примесей мышьяка, селена, теллура и серы Мышьяк относится к числу трудноотделимых примесей сурьмы вследствие близости химических и физических свойств. Применение того или другого физико-химического метода для отделения мышьяка от сурьмы в большинстве случаев не приводит к желаемому результату. Подобные трудности наблюдаются также при очистке сурьмы от серы, селена, теллура. Разработан и предложен метод количественного отделения вышеуказанных примесей от сурьмы. Сущность метода отделения сурьмы от мышьяка, теллура, селена и серы основан на различной растворимости их в азотной кислоте [16]. При выщелачивании триоксида сурьмы азотной кислотой получается объемистый осадок метасурьмяной кислоты, который при дальнейшем нагревании уплотняется и осаждается в виде легкофильтруемого осадка. При этом в раствор переходят примеси As, Se, Te и S, а в осадке остается чистая Sb2О3. Это происходит следующим образом: сначала происходит образование основного нитрата сурьмы по реакции: Sb2O3 + H2O + 2HNO3 → 2Sb(OH)2NO3 (1) который разлагается при дальнейшем нагревании на метасурьмяную и азотную кислоты Sb(OH)2NO3 → HSbO2 + HNO3, (2) Образующаяся метасурьмяная кислота в свою очередь дегидратируется и превращается снова в Sb2О3 по реакции: 2HSbO2 → Sb2O3 + H2O. (3) Горячий раствор отфильтровывается на нутч-фильтре, осадок промывается на фильтре горячей водой до исчезновения ионов NH 3 /по дифениламину/. Отмытый осадок высушивается при температуре 105-110 0С в сушильном шкафу. Содержание мышьяка определяется по образованию мышьяковомолибденовой сини. Отработаны оптимальные условия химической очистки. При температуре 80 °С и времени перемешивания 1 час степень очистки от мышьяка составила 100%. 2.4.2 Очистка триоксида сурьмы от катионов Для полной очистки Sb2О3 от катионов ее растворяют в 30%-ной винной кислоте, в которой сурьма образует прочный анионный комплекс, хорошо сорбируемый на анионитах, но совершенно не сорбируемый на катионитах. O–C= O Sb2O3 + 2H2C4H4O5 → 2H H2O ∙ Sb - O–C– H O–C– H + H2O (4) O–C= O Примеси металлов, содержащихся в Sb2О3, находятся в катионной форме, поэтому они будут хорошо сорбироваться на катионите КУ-2 в Н-форме по реакции: 2R – H + Me → R2 + Me + 2H+ (5) где RH – катионит КУ -2 в Н-форме. Растворение Sb2О3 в винной кислоте происходит при t=97ºC. Раствор сурьмы проходит через колонну с катионитом КУ-2 в Н-форма, очищается от всех катионов-примесей и направляется на гидролиз раствором HCl концентрации 16г/л. Выпадающий при этом осадок чистой Sb 2О3 промывается, сушится при t=150ºC и направляется на восстановление очищенным водородом при t=585-595ºC. Полученный при этом порошок сурьмы сплавляется в инертной атмосфере при t=750-800ºC и является особо чистым продуктом. Если требуется получать особо чистую сурьму СУ-экстра, то полученный сплав сурьмы подвергают зонной плавке и получают сурьму ОСЧ экстра, содержащую 99,99999% Sb [17].