УДК 621.791.762.5 Разработка ТЕХНОЛОГИИ ИЗГОТАВЛЕНИЯ

реклама

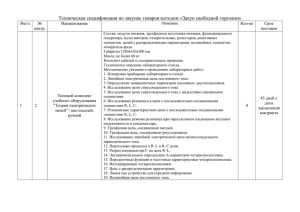

УДК 621.791.762.5 РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТАВЛЕНИЯ ТЯГОВО-ЗАЩИТНЫХ ЦЕПЕЙ. Захаров С.В. Научный руководитель – доцент Демченко А. И. Сибирский федеральный университет В настоящее время очень широкое применение получили тягово-защитные цепи, которые одеваются на колеса самосвалов, колесных погрузчиков, скреперов, горных и лесных транспортных машин, работающих в каменных карьерах, в подземных и карьерных условиях горного дела, в дорожном строительстве и в сталелитейных заводах. Основным назначением тягово-защитных цепей является уменьшение износа шин (покрышек) машин работающих в условиях описанных выше, прежде всего-это условия жесткого абразивного износа. Тягово-защитные цепи представляются в виде сетки (кольчуги), определенной конструкции, комплектующейся специальными крепежными запасными частями для одевания и крепежа на колесах погрузчиков, самосвалов, скреперах, на горных и лесных транспортных машинах, работающих в каменных карьерах, в подземных и карьерных условиях горного дела, в дорожном строительстве и в сталелитейных заводах. Цепь представлена в виде четырехгранной конструкции за счет 4-рех колец и 4-рех звеньев. Плотное сплетение звеньев сетки в форме ромба обеспечивают хорошее сцепление с дорогой, оптимальную защиту шин со всех сторон при работе в сверхтяжелых условиях. Использование цепей данного типа обусловлено следующими критериями: 1)Цепь обладает высокой износостойкостью, за счет износостойких перемычек. 2)Наилучшая проходимость машины за счет использования цепей конструкции перемычка-кольцо. 3)Большая сохранность шин, благодаря плоским поверхностям прилегания перемычек к покрышкам. 4)Длительный срок службы цепей, в результате большой изнашивающейся зоны. 5)Хорошая управляемость машины благодаря невращающимся перемычкам. 6)Хорошая самоочистка цепи благодаря их гибкой сетки. Безусловно, задаваясь вопросом выбора материала для изготовления какоголибо изделия, мы руководствуемся, прежде всего, тем, чтобы свойства выбираемого материала были более близкими к тем свойствам, которые мы ожидаем получить от готового изделия, ну и, конечно же, чтобы выбираемый материал был доступным в цене. Произведя экономический анализ, анализ условий эксплуатации данных цепей, было решено изготавливать звенья из стали 30 ГОСТ 1050-88 с заниженным содержанием кремния и завышенным содержанием марганца, диаметром 10 мм, а перемычки из стали 30Г2 с заниженным содержанием марганца. В нашем случае цепь изготавливается контактной стыковой сваркой. В свою очередь, все цепи, изготовленные КСС, делятся на одностыковые и двухстыковые. В первом случае заготовки предварительно связываются в цепь, затем производится сварка методом сопротивления или оплавления на специальном цепесварочном автомате. Преимущества одностыкового способа – очень высокая производительность. К недостаткам относится следующее: высокая стоимость оборудования; шунтирование сварочного тока; при сварке из контакта не полностью удаляются различные поверхностные дефекты и как следствие низкая прочность соединения. Во втором случае производится сварка звена цепи из двух полузвеньев методом оплавления. При этом заготовки формируются на универсальных гибочных прессах, снабженных специальной оснасткой, а затем свариваются на универсальных машинах для стыковой сварки оплавлением (типа МСО-201 УХЛ-4). Данный способ обладает рядом преимуществ: Отсутствие тока шунтирования; невысокая стоимость и универсальность оборудования. Недостатком же является более низкая производительность, по сравнению со сварочными автоматами. Поэтому самым наилучшим вариантом, при условии небольшого объёма выпуска, является контактная стыковая сварка цепи из двух полузвеньев методом оплавления. На кафедре машиностроения разработана технология изготовления тягово защитных цепей. Изготовление тягово-защитных цепей, как и любых сварных деталей, начинается с операции очистки поверхности. Последующей операцией является операция резки, резка прутков на заготовки длинной 110 мм. Резку будем производить на ленточной пиле. После резки нам потребуется согнуть заготовки в полузвенья. Дальнейшая операция гибка, осуществляется на гидравлическом прессе. В отдельную операцию были вынесены операции штамповки и цементации перемычек. Операция штамповки позволяет получить готовое изделие заданных размеров и параметров. С помощью штамповки изделие получается с завышенной прочностью, т.к. происходит упрочнение материала. Операцию штамповки предлагается производить на гидравлическом прессе. Цементация – процесс насыщения поверхностного слоя стали углеродом. Основная цель проведения цементации – это получение твердой и износостойкой поверхности, что достигается обогащением поверхностного слоя заготовки углеродом до концентрации 0,8-1,0 % и последующей закалкой. Цементация и закалка одновременно повышают еще и предел выносливости. Различают два вида цементации: твердыми углеродосодержащими смесями (карбюризаторами) и газовую. В нашем случае применяется цементация в твердом карбюризаторе, которым чаще всего является активированный древесный уголь (дубовый или березовый) в зернах поперечником 3,5-10мм., а также каменноугольный полукокс и торфяной кокс. Для ускорения процесса цементации к древесному углю рекомендуется добавлять активизаторы (ускорители): углекислый барий (ВаСО3) и кальцинированную соду (NaCО3) в количестве 10-40% от веса угля. Цементируемые изделия помещают в стальные сварные ящики, обсыпают и засыпают карбюризатором, затем этот карбюризатор утрамбовывают. После этого ящик плотно покрывают стальной крышкой, кромки которой замазывают огнеупорной глиной и помещают в печь нагрева. Нагрев протекает до температуры 910-930оС при времени выдержки 6-9 часов Перед сваркой необходимо провести обработку поверхности заготовок для достижения при сварке наиболее лучшего контакта заготовок с губками. Сварку будем производить на универсальной машине контактной сварки МСО201 УХЛ-4, т.к. она удовлетворяет нашим требованиям и является наиболее распространенной. В заключении производим испытание цепи. Производим испытание методом растяжения, но не целой цепи, а отдельного звена (элемента) цепи. Процесс растяжения опытного образца проходит до разрушения образца с целью установления допустимых нагрузок на выпускаемую цепь. Расчеты показали, что применение данной технологии позволяет снизить капитальные вложения, затраты на оборудование, его закупку, качество получаемых изделий будет в несколько раз выше. на 40%, при этом