Ремонт, сборка и регулировка сборочных единиц

реклама

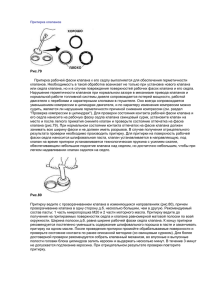

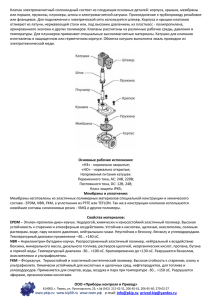

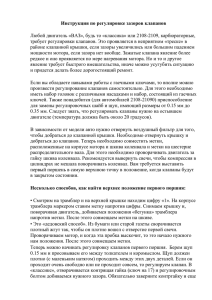

Государственное бюджетное профессиональное образовательное учреждение Республики Крым «Евпаторийский индустриальный техникум» Методическая разработка по предмету: «ПМ.02 Выполнение слесарных работ по ремонту и техническому обслуживанию автомобилей, тракторов, сельскохозяйственных машин и оборудования» Тема урока: «Ремонт, сборка и регулировка сборочных единиц газораспределительного механизма автомобильного двигателя» Формирование профессиональных и личных компетенций выпускника СПО Разработал преподаватель профессионального модуля ПМ.02 Собещанский Станислав Иванович г. Евпатория-2016 год УТВЕРЖДАЮ Зам. директора по УПР _________О.А.Гаглоева. «___»____________2016 г. План проведения урока Предмет: ПМ.02 Выполнение слесарных работ по ремонту и техническому обслуживанию автомобилей, тракторов, сельскохозяйственных машин и оборудования Тема: Ремонт, сборка и регулировка сборочных единиц газораспределительного механизма автомобильного двигателя Форма урока: индивидуально-групповая с использованием профессионально-ориентированных технологий обучения, компетентностно-ориентированных заданий Тип урока: систематизация и обобщение знаний и умений Межпредметные связи: предмет ОБЖ Материально-техническое обеспечение урока: мультимедийный проектор, экран, приспособления, инструменты и материалы, головки блока разных двигателей, наборы гаечных ключей, отверток, линейка, измерительные инструменты, керосин, притирочная паста. Цели урока: Образовательная: формирование и усвоение приемов проведения технического обслуживания, диагностирования газораспределительного механизма; приобретение студентами навыков решения ситуационных задач. Развивающая: развитие логического мышления путем решения ситуационных задач, формирование умений пользования приборами, инструментом и приспособлениями. Воспитательная: формирование у студентов чувства профессиональной, моральной ответственности к выполнению работ для последующей трудовой деятельности. Методическая цель: представление профессионально-ориентированных технологий обучения: компетентностно-ориентированных приемов организации учебного процесса. Требования к результатам усвоения учебного материала. Студент в ходе освоения темы занятия должен иметь практический опыт: - использования диагностических приборов и инструмента; - выполнения плановых, регламентных и заявочного диагностирования механизмов и систем автомобиля; - регулировку, монтаж, сборку и ремонт головки блока и ее сборочных единиц. Уметь: - применять методы и приборы диагностики; - использовать специальный инструмент, приборы и оборудование; - осуществлять разборку и сборку головки блока и ее сборочных единиц; - регулировать газораспределительный механизм стационарно и в полевых условиях; - осуществлять контроль за сохранностью и техническим состоянием автомобилей; - составлять дефектовочные ведомости на ремонт механизмов и их деталей. В ходе занятия у студентов формируются профессиональные компетенции. ПК 2.1 - Собирать и устанавливать агрегаты и сборочные единицы автомобилей, тракторов и самоходных машин стационарно и в полевых условиях ПК 2.2 - Выполнять наладку и регулировку агрегатов и сборочных единиц машин ПК 2.3 - Выполнять плановое, ресурсное (перед отправкой в ремонт) и заявочное диагностирование автомобилей. ПК 2.4 - Проводить ремонт агрегатов и сборочных единиц машин. Общие компетенции: ОК 1 - Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес ОК 2 - Организовать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем. ОК 3 - Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. ОК 4 - Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач. ОК 5 - Использовать информационно- коммуникационные технологии в профессиональной деятельности. ОК 6 - Работать в команде, эффективно общаться с коллегами, руководством, клиентами. ОК 7 - Организовать собственную деятельность с соблюдением требований охраны труда и экологической безопасности. Структура урока 1. Организационный этап – (5 мин.) 1. Контроль посещаемости и готовность к занятию. 2. Объяснение хода и последовательность проведения занятия. 3. Распределить обучающихся на два звена. 2. Постановка целей и задач урока. Мотивация учебной деятельности студентов. 3. Актуализация знаний. 4. Обобщение и систематизация знаний: 1) Ознакомить обучающихся с правилами охраны труда и техники безопасности при разборке, сборке и регулировке газораспределительного механизма. 2) Сообщить тему занятия, назвать ее учебное значение и актуальность. 3) Раздать технологическую карту по диагностике, регулировке и ремонту газораспределительного механизма. 4). Сообщить студентам критерии оценивания знаний. 5. Самостоятельная работа – (38 мин.). контроль усвоения, обсуждение допущенных ошибок и их коррекция. 6. Подведение итогов урока. Критерии оценивания знаний по ответам студентов: 1. для звеньевых: Монастырный О. и Сейтжалилов Р. 2. Для членов звена: Первое звено: (Монастырный О) Второе звено: (Сейтжалилов Р) 1. 1. 2. 2. 3. 3. 4. 4. 5. 5. Условия: 1. За каждый правильный ответ участникам зачитывается 1 балл; 2. Если одно звено на смогло ответить на поставленный вопрос, оценка не ставится, но при условии правильного ответа участниками следующего , этому звену засчитывается 2 балла. ЗАДАНИЯ Задание № 1 – Диагностика состояния прилегания клапанов и пути их устранения. Определение плотности посадки клапанов производится следующими способами: - в цилиндр с пониженной компрессией заливается 20–25 см³ чистого моторного масла и замеряется компрессия. Если показания компрессометра не изменяются, то причиной пониженной компрессии может быть неплотное прилегание клапанов к седлам. - поршень проверяемого цилиндра устанавливается в верхней мертвой точке. Включается высшая передача, автомобиль затормаживается ручным тормозом. В отверстие для свечи подается сжатый воздух под давлением 200–300 кПа. Утечка воздуха через карбюратор указывает на не плотность впускного клапана. Утечка воздуха через глушитель сигнализирует о не плотности выпускного клапана. Задание № 1А - Правило разборки клапанного механизма. Задание № 1Б - Правило сборки клапана Задание № 1В - Проверка технического состояния клапанов. - тщательно очистить клапаны от нагара и лаковых отложений и промыть; -определить действительный диаметр стержня клапана; Замеры диаметра стержня клапана производятся микрометром. Предельные размеры стержня клапана: впускного- Ø8 - 0,027-0,013; выпускного- Ø−0,047‾0,032. Если износ клапана превышает допустимую величину, то он заменяется. Задание № 2 Правило затяжки головки блока Подтягивать, если не обходимо, гайки крепления головки блока цилиндров ГАЗ-53-12 нужно выполнить ряд требований: - до начала подтяжки слить охлаждающею жидкость из системы охлаждения. Затем для исключения взаимного влияния подтяжки одной головки на другую ослабляют крепления впускной трубы к головке блока цилиндров. -Затем затягивают гайки крепления головки к головке блока цилиндров моментом 73-78 динамометрическим ключом. Последовательность затяжки гаек крепления головки блока смотрите на рисунке 9. Подтяжку головок рекомендуется делать при первых трех технических обслуживаниях, а потом производить через каждое ТО-2. Задание № 2А Притирка привалочной поверхности головки блока Задание №3. Шлифование рабочей фаски клапана Необходимо проводить, когда на ее поверхности имеются следы прогара, раковины и другие повреждения. При шлифовании рабочих фасок клапана снимают минимальный слой металла, чтобы вывести черноту, раковины и биение, имеющееся на рабочей фаске клапана. При сильном износе, наличие трещин клапан выбраковывается. При шлифовании необходимо следить, чтобы всегда остался цилиндрический поясок не менее 0.5 мм. Шлифовальная машинка должна иметь набор абразивных кругов конусностью 600, 450и 300, набором специальных оправок (пилотов), вставляемых в отверстие направляющих втулок и применяемых для правки абразивных кругов и для проверки биения фаски. Угол шлифования клапанов принимается различным, но нужно следить, чтобы всегда оставался цилиндрический поясок не менее 0.5 мм. На пример: Клапан обрабатывается под углом 450, а его гнездо- под углом 600. Рассогласование угла посадочных поверхностей приводит к образованию первоначальной контактной линии сопрягаемых поверхностей. По окончании обкатки двигателя образуется контактный поясок, указанный ниже. - подача абразивного инструмента проводится вручную; - шлифование ведется до тех пор, пока абразивный камень начнет снимать металл седла равномерно по всей окружности; - проверяется величина биение фаски клапана на том же самом станке, который проводит шлифование. Величина допустимого биения для фасок седел впускных и выпускных клапанов не должно превышать 0.05 мм; - необходимо проверить ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Для этого на седло клапана наносится тонкий слой краски ( например лазурь, ультрамарином), в направляющую втулку вставляется соответствующий клапан и затем проворачивается с прижиманием к седлу. Клапан хорошо сидит в седле, если образовавшийся на головке клапана поясок краски располагается посередине фаски, а ширина пояска находится в пределах 1,6-2.2 мм - как для впускного, так и для выпускного клапана. Рис. 2. Углы шлифовки седла клапана: - если указанные требования неудовлетворительны, нужно дополнительно шлифовать седло клапана. При этом абразивный круг в зависимости от того, куда требуется сместить рабочую фаску седла клапана, должен иметь конусность 600 или1200. У современных двигателей следует проверять углы рабочих фасок клапанов калибром на краску. На конус калибра наносят тонкий слой краски. После установки и поворота калибра на фаске должен образовывать кольцевой поясок без разрывов шириной не менее 1/3 ширины фаски. Предельный (выбраковочный) диаметр гнезда клапана устанавливают по величине утопания тарелки нового (номинального размера) клапана или калибра. Утопание обычно измеряют от плоскости головки или блока. Утопание допускается не более 1,2 мм. Задание №4. Проверка герметичности клапанов. Ответ: Проверка герметичности клапанов проводится двумя способами: 1). Делается по разрывам слоя краски, наносимой на фаски седел и головок клапанов. Для этого в четырех местах краской или цветным карандашом наносят четыре вертикальные линии, проворачивая клапан в гнезде, нанесенные метки должны стереться. На обеих частях должен отчетливо просматриваться образовавшийся матовый поясок, который и определяет ширину уплотняющего пояса клапанного седла. Карандашом нанесите несколько черточек на получившемся матовом пояске с интервалом 1 мм по его периметру. После этого опустить клапан в седло и провернуть его на 90° вокруг стержня, слегка прижимая клапан к седлу. Выньте клапан из седла и проверьте, чтобы исчезли метки карандаша. Если ширина уплотнительных поясов клапанных седел находится в предписанных пределах, то головку блока цилиндров можно устанавливать на двигатель. В противном случае необходимо продолжать обработку и притирку седел либо заменить головку блока цилиндров. 2). Проверка качества притертой пары клапан - седло может быть проведена специальным прибором, либо с помощью керосина, для этого головку блока цилиндров устанавливают впускными или выпускными каналами вверх и наливают в них керосин: он не должен просачиваться между клапанами и гнездами в течение 3 мин. Можно провести проверку герметичности тем, что на тарелку клапана сверху кисточкой наносят керосин. Прибор прижимают к впускному или выпускному отверстию головки, грушей нагнетают под клапан воздух до давления 30 кПа и наблюдают за появлением пузырьков. Если пузырьки отсутствуют, то клапан притерт удовлетворительно. Задание №5. - Проверка клапанной пружины. Ответ: Проверка упругости клапанных пружин ведется каждый раз при выполнении разборочносборочных операций клапанного механизма головки цилиндров. Для надлежащей проверки состоянии клапанных пружин необходим специальный тестер пружин. Если его нет в вашем распоряжении, то можно провести простое сравнение старой и новой клапанных пружин: 1. С этой целью взять старую и новую клапанные пружины и зажать их в тиски. Медленно сжимая губки тисков, наблюдать за степенью сжатия обеих пружин. Если они сжимаются одинаково, то это свидетельствует о хорошем состоянии старой пружины. Но если у работавшей пружины большая степень сжатия (выглядит короче новой), то это явный признак усталостного износа — такую пружину следует заменить. Пружины клапанов заменяют полным комплектом, т.е не по одиночке. 2. Подготовленные к установке пружины выставляют на ровной и гладкой поверхности (на стекле) таким образом, чтобы плотно сомкнутые витки находились снизу. Сверху на пружины кладется металлический уголок и проверяется зазор между верхним витком пружины и плоскостью уголка. Этот зазор не должен превышать 2,0 мм. В противном случае пружины подлежат замене. 3. С помощью угольника проверьте отклонение пружины клапана от вертикали. Номинальное значение: менее 1,5". 4. Для проверки высоты пружины штангенциркулем измеряем высоту пружины в свободном состоянии. Номинальное значение: 44,0 мм. 5. Клапаны имеют по две пружины, что предохраняют их от падения в цилиндр при поломке одной из пружин и предотвращают повреждение двигателя. Поэтому если при проверке окажется, что контрольное усилие пружины будет на 10% меньше такового для новой пружины, где длина наружной пружины в свободном состоянии составляет 42,5, а внутренней 40,8 мм. (табл.1. Пружина (новая) Сжатие пружины до длины,мм Контрольное усилие, кгс Наружная 36,5 17,6 ± 1,3 -.27,5 44 ± 4,7 Внутренняя 34,5 11 ± 0,8 -,25,5 26,6 ± 2 Следует иметь ввиду, что усилие, создаваемое пружиной, уменьшается, если фаски клапана и седла были подвергнуты шлифовке, так как съем металла с фасок стержня клапана отдаляется от опорной плоскости под пружиной и предварительное сжатие пружин уменьшается. Поэтому при сборке деталей клапанного механизма на головке блока цилиндров под опорные тарелки пружин нужно подкладывать дополнительные шайбы. Толщина шайб должна быть выбрана так, чтобы при закрытом клапане длина наружной пружины была 36.5 мм. По мере работы двигателя пружины клапанов теряют упругость и получают усадку. Пружины, упругость которых меньше допустимой, могут быть восстановлены накаткой роликом или способом термической фиксации. При восстановлении пружины термической фиксацией ее растягивают за концы зажимами приспособления до необходимой длины и пропускают через нее электрический ток. После того, как пружина нагреется до 400...450°С (о чем судят по времени нагрева и интенсивному испарению масла с поверхности), ее освобождают из зажимов и охлаждают на воздухе. Задание №7 - Притирка клапанов и сборка клапанного механизма. Ответ: Притирка клапанов выполняется если рабочие фаски головок клапанов и их гнезд обгорели, имеют раковины или другие небольшие повреждения, то производят притирку, восстанавливая этим необходимую герметичность закрытия клапана. Для притирки на фаску клапана наносят тонкий слой притирочной пасты, представляющей собой смесь абразивного порошка с маслом и, прижимая клапан к гнезду, поворачивают его на некоторый угол в обе стороны, немного отводя от гнезда (приподнимая) при перемене направления движения. Подъем клапана осуществляют при помощи вспомогательной пружины, помещенной на стержне клапана между его головкой и поверхностью канала головки цилиндров, а поворачивают клапан резиновой присоской. Можно также притирать клапаны специальной рукояткой с зажимом, захватывая клапан за его стержень. Когда на прилегающих друг к другу рабочих поверхностях головки клапана и его гнезда будут выведены раковины и появятся сплошные матовые пояски, притирку заканчивают. Если на рабочей поверхности фасок клапанов и гнезд имеются глубокие раковины или значительная кольцевая выработка, то перед притиркой необходима шлифовка рабочих поверхностей клапанов и гнезд специальным приспособлением с набором абразивных камней. После притирки клапаны, их гнезда и остальные места, куда могла попасть притирочная паста, тщательно промывают крепким мыльным раствором при помощи кисти, а затем керосином или бензином и протирают ветошью. После притирки клапанов может снизиться усилие клапанных пружин вследствие изменения (увеличения) высоты пружин, собранных с клапаном, которая при закрытом клапане для внешней пружины не должна быть более 37 мм. При большей высоте клапанные пружины надо снять и под опорную шайбу пружин подложить дополнительную шайбу соответствующей толщины, также надев ее, как и основную шайбу, на направляющую втулку клапана. Наружный и внутренний диаметры такой дополнительной шайбы должны быть в пределах соответственно 37,0-37,6 и 15,215,5мм. Способов притирки существует великое множество и очень многие из них равноценны по результату. Главный принцип притирки: 1.- нельзя совершать непрерывные круговые движения в одну сторону. 2.- при притирке, клапану надо сообщать вращательное движение вперед- назад на 60-90 градусов с обязательным отрывом притираемых деталей друг от друга в момент реверса. Это необходимо для того, чтобы зерна абразивного материала переворачивались разными режущими гранями, дробились и не создавали на притираемых поверхностях сплошных рисок. Очень удобный способ притирки - коловоротом с обычной торцевой головкой. На тарелку клапана термоклеем приклеивается гайка (обычно достаточно под ключ S13), Под клапан устанавливается несильная пружина, на рабочую фаску наносится три-четыре точки абразивной пасты, и клапан вместе с пружиной устанавливается на свое место. Рис.3 Притирка клапана Рис.4.Клапан с пружиной размещен в головке для притирки Пружина отжимает клапан от седла, а при притирке, в моменты поворачивания коловорота, на него слегка нажимают. Усилие нажима требуется очень небольшое. При использовании правильной пасты для идеальной притирки хватает двукратного нанесения по 3-4 точки пасты и времени примерно по 30-40 секунд на каждой смене пасты. (Рис.5) При смене пасты старую, использованную, удаляют и с седла и с клапана. (Рис.6) Притирочных паст продается много и разных, но откровенно, все они весьма не хороши, Самодельные пасты иногда оказываются даже лучше. Хорошо обработанное седло оставляет на клапане матовую притертую полоску шириной около 2 мм, расположенную посередине ширины фаски клапана (рис. 6) Рис.7. Правильная на фаска на клапане Рис.8. Притертое седло. 1 – матовая поверхность рабочей фаски. 2 – блестящая с синим отливом поверхность верхней вспомогательной фаски. 3 – плохо освещенная вспомогательная нижняя фаска Единственной, по настоящему хорошей, является профессиональная паста фирмы PERMATEX, которая называется называется Valve Grinding Compaund (water mixable) штрих код 6 86226 80036 7. Эта паста свободно продается в магазинах "Масла-Смазки". Тюбика 42,5 грамма хватает на притирку 50-100 клапанов. Паста удобна тем, что в процессе притирки зерна абразива интенсивно дробятся и измельчаются, поэтому в начале притирки паста работает как грубая, а по мере срабатыва- ния становится мелкой, что в итоге, обеспечивает очень тонко притертую поверхность, при очень высокой производительности. Время "срабатывания" пасты великолепно определяется на слух. В начале притирки звук грубый, скрипящий, а по мере измельчения пасты переходит в шелестящий. Задание № 8 - Послеремонтные испытания. Контроль качества работы Притирку выполняют также на специальных станках, которые полностью механизируют процесс и позволяют выполнять обработку всех клапанов одновременно. Для притирки применяют притирочную пасту или пасту ГОИ. Рекомендуется вначале притирку проводить более грубой пастой. Тонкая паста применяется для получения окончательной чистовой поверхности. Притирка должна обеспечивать плотное, герметичное соединение рабочих фасок клапана и седла, исключающее возможность проникновения газов. Притертые клапан и седло должны иметь по всей окружности фаски ровную матовую полоску «а» определенной ширины. Качество притирки проверяют прибором с помощью которого создают над клапаном избыточное давление воздуха 0,07 МПа. Давление устанавливают по манометру, и оно не должно заметно снижаться в течение одной минуты. Задание 11. - Проверка и регулировка зазоров между клапанами и толкателями двигателя автомобиля ГАЗ-53-12. У двигателей ГАЗ-53-12 с верхним расположением клапанов тепловые зазоры регулируют следующим образом: - поднимают капот двигателя, отвертывают девять гаек крепления клапанных крышек и снимают их; -затем устанавливают поршень первого цилиндра в ВМТ (такт сжатия). Для этого совмещают метку на шкиве коленчатого вала с острием установочной пластины, что соответствует В.М.Т. такта сжатия в 1-м цилиндре, и при этом оба клапана полностью закрыты; - ослабляем контргайку регулировочного болта, устанавливаем по щупу (0,25 – 0,30 мм), но возможно для крайних клапанов допускается уменьшение зазоров до 0,15 – 0,20 мм зазор, затягиваем контргайку, удерживая отверткой болт от вращения, и снова проверяем зазор; При нормальном зазоре щуп должен иметь возможность перемещения в нем с небольшим сопротивлением. -затем у остальных цилиндров регулируют в порядке работы цилиндров 1- 5 - 4 – 2 – 6 - 3– 7 – 8, поворачивая коленчатый вал при переходе от цилиндра у цилиндру на ¼ оборота (900) затягиваем контргайку, удерживая отверткой болт от вращения, и снова проверяем зазор; Удерживая отверткой регулировочный винт от проворачивания, ключом затягиваем контргайку (при этом зазор несколько изменится). И вновь проверяем зазор. При необходимости повторяем регулировку. Регулируем зазоры обоих клапанов первого цилиндра Шлицевой отверткой отворачиваем на 1–2 оборота регулировочный винт. Между стержнем клапана и коромыслом вставляем щуп необходимой толщины. Заворачиваем регулировочный винт до тех пор, пока люфт между коромыслом и стержнем клапана не исчезнет. Удерживая отверткой регулировочный винт от проворачивания, ключом затягиваем контргайку (при этом зазор несколько изменится). И вновь проверяем зазор. При необходимости повторяем регулировку. Регулируем зазоры обоих клапанов первого цилиндра. Регулируем зазоры клапанов второго и остальных цилиндров в порядке 1-2-4-3, поворачивая коленчатый вал пусковой рукояткой каждый раз на 180°. * Зазоры для выпускных клапанов первого и четвертого цилиндров (клапаны № 1 и 8) должны быть в пределах 0,30–0,35 мм, а для остальных клапанов в пределах 0,35–0,40. Операционная карта № 1 Тема: « Определение герметичности клапанов, упругость клапанных пружин и измерение давления во впускных и выпускных трубопроводах». Цель работы: Закрепить знание по заделке трещин в блоке цилиндров, научиться технологическим операциям ремонта при обработке отверстий под клапаны Требования: Определить причины возникновения неисправностей ГРМ по методам диагностических приборов. Сделать отчет о работе 1. Появление характерных хлопков из глушителя и карбюратора (при нормальных тепловых зазорах и исправной работе приборов системы зажигания и карбюратора), работа двигателя с перебоями и снижение мощности – характерный признак нарушения герметичности клапанов. Герметичность клапанов восстанавливается притиркой их к седлам, а при наличии на фасках клапанов и седлах раковин, кольцевых выработок и рисок. Которые можно вывести притиркой, фаски клапанов и седла шлифуют, а потом притирают. Рабочие фаски клапанов шлифуют под углом 440 301, а седла – 450. (ширина фаски седла должна быть в пределах 1,6 – 2.4 мм). Фаски впускных клапанов и седел двигателя ЗИЛ-130 шлифуют под углом 300. 2. Притирка клапанов осуществляется с помощью коловорота с использования двух стороннего движения рукой( влево 120, а вправо 900). Под клапан устанавливают пружину, жесткость которой( внутренний диаметр 10-12 мм) должен обеспечивать надежное поднятие клапана на 5-10 мм без нажима на клапан и посадку клапана на седло при легкому нажатию на клапан. Фаски клапана притирают пастой ( состав: микропорошок М20 и двух частей моторного масла, перед началом работы пасту тщательно перемешать. Притирают фаску до получения на рабочих поверхностях седла и тарелки клапана равномерного матового пояска по всей окружности. В конце притирки вместо порошка притирать на чистом масле. 3. Упругость клапанных пружин проверяется на основе характеристик приведенных в таблице 1. Двигатель ЗМЗ - 53 ЗИЛ - 130 Наружный диаметр пружины, мм 30 40 Длины пружины, мм Под нагрузкой, кгс В свободном состоянии 28 - 32 60 - 70 53,5 46 37 58 48 38 Упругость пружин проверяют непосредственно на двигателе после снятия крышки клапанного механизма и установки поршня в В.М.Т. при такте сжатия прибором с использование винтового меха- низма и нажимают на рукоятку прибора до тех пор, пока пружина сожмется на 0,5 – 1,0 мм. После снятия прибора с клапана определяют усилие сжатия пружины. Если это усилие окажется меньше предельного, то пружину заменяют или подкладывают под нее прокладку. 4. Разрежение во впускном трубопроводе и его постоянство при определенном положении дроссельной заслонки могут характеризовать техническое состояние двигателя, чем больше неплотностей в герметизированной системе всасывающего тракта между цилиндрами и поршнями, тем меньше разрежение. Его замеряют вакуумметром , присоединенном к впускному трубопроводу. При исправном состоянии двигателя нормативы разрежения составляют: при провертывании коленчатого вала стартером – 500 – 570 гПа (380 – 430 мм рт. ст.), в режиме холостого хода- 640 – 745 гПа (480 – 560 мм. рт. ст). Объективным показателем, характеризующим герметичность надпоршневого пространства двигателя (угар смазочного масла), является объем масла, добавляемого в процессе эксплуатации автомобиля. От угара масла зависит износ колец и герметичность клапанов. Допустимая норма угара смазочного материала не должна превышать 4% от расхода топлива. 5. Определение технического состояния двигателя в зависимости от содержания посторонних компонентов в картерном масле. Двигатель состоит из множества отдельных деталей, которые изготовлены из различных металлов и сплавов. По мере изнашивания деталей определяется концентрация продуктов износа, что можно сделать основание о состоянии отдельных деталей. Например, износ вставок гильз цилиндров характеризуется увеличением никеля; поршневых колец – кремния; верхних головок шатунов – медь; подшипников коленчатого вала – свинец и т.д. Операционная карта № 2 Тема: « Порядок и способы восстановления номинального размера распределительного вала двигателя внутреннего сгорания» Цель работы: Закрепить знание по способам и технологии восстановления номинального размера распределительного вала. Требования: Определить причины возникновения неисправностей головки блока. Сделать отчет о работе. Основные дефекты распределительного вала: изгиб, износ и отколы опорных шеек и кулачков; износ посадочного места и шпоночной канавки под распределительную шестерню; износ или повреждение резьбы. - Изгиб распределительного вала устраняют правкой в холодном состоянии на призмах под прессом. Допустимое биение средних опорных шеей относительно крайних не более 0,05 мм. Биение шейки под распределительную шестерню допускается не более 0,03 мм. - Изношенные кулачки шлифуют до выведения следов износа и восстановления профиля кулачка. После шлифования кулачка высота подъема клапана не изменяется. Новый кулачок (до износа) показан пунктиром. Высота подъема Клапана при новом кулачке составляет: h = H 2R. После восстановления изношенного кулачка высота подъема клапана будет такой же: h1 = H1 - 2R1 = h, так как размеры Н1 и 2R1 изменяются (уменьшаются0 в результате износа и снятия металла на одну и ту же толщину в при дальнейшем шлифовании значительно уменьшается радиус вершины кулачка. Кулачок становится острым, в результате чего заметно нарушаются фазы газораспределения, так как сокращается время открытия клапанов, резко увеличивается изнашивание кулачков. Поэтому методом шлифования кулачки распределительного вала восстанавливают только один раз. Измеряют кулачки по высоте Н, если этот размер выходит за пределы допускаемого, их наплавляют и обрабатывают под номинальный размер. Наплавляют кулачки автоматической наплавкой в среде углекислого газа. Распределительный вал помещают в ванну с водой на призмы или подставки, чтобы половина диаметра вала была в воде. Наплавляют кулачки в такой последовательности:1,7,2,5,3,6,4 и 8. - Опорные шейки распределительного вала шлифуют под уменьшенный ремонтный размер. В этом случае в головке блока необходимо установить втулки ремонтного размера. Часто шейки ремонтного размера наращивают и обрабатывают под увеличенный размер, а втулки растачивают под этот размер. -Изношенную резьбу наплавляют и нарезают новую номинального размера или протачивают и нарезают уменьшенного размера с изготовлением новой гайки. Тема: «Правило устранения коробления головки блока и контроль качества работы» - Неплоскостность (коробление) головки блока вызывается не правильной затяжкой гаек, ослабленной затяжкой или сильным перегревом двигателя Устраняется неисправность фрезерованием или шлифованием. Шлифование выполняется на наждачном круге, так чтобы диаметр круга перекрывал поверхность головки блока в 3-4 раза. Притираемую поверхность головки блока (коробленой стороной) положить на наждачный круг и круговым движением перемещать на нему. Сила нажима зависит от величины снимаемой поверхности. Шлифование проводится до тех пор пока вся шлифованная поверхность будет одного цвета. Контроль качества шлифованной поверхности головки блока проверяют поверочной линейкой по всей плоскости. Операционная карта №3 Тема: «Проверка и регулировка зазоров в клапанах двигателя автомобиля ЗИЛ-130» Необходимостью регулировки клапанов является стук в клапанах. 1.Перед регулировкой зазоров необходимо снять провода высокого напряжения, отвернуть гайки крепления крышек головок цилиндров и снять крышки с прокладками; 2.Зазоры в клапанах регулируют на холодном двигателе регулировочным винтом с контргайкой, установленном на коротком плече коромысла. Первый способ: 1.Установить поршень первого цилиндра в ВМТ(такт сжатия) при помощи установочного зубчатого указателя. Для этого повернуть коленчатый вал с меткой ВМТ на указателе. Примечание . Должно совпасть метка на шкиве с первым зубцом указателя. В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрытыми, а между стержнем клапана и нажимным концом коромысла образуется самый наибольший зазор, который измеряют щупом и, если нужно, регулируют. 2.Для регулировки зазора надо, придерживая отверткой регулировочный винт на коромысле, ослабить ключом 14 контргайку, после чего вложить щуп между стержнем клапана и нажимным концом коромысла и вращая отверткой регулировочный винт, установить нужный зазор. 3.Затем, оставив щуп в зазоре, закрепить регулировочный винт контргайкой при помощи ключа и отвертки. 4. После регулировки зазор должен быть равен 0,25-0,30 мм для впускного и выпускного клапанов, при этом щуп 0,25 мм должен проходить свободно через зазор, а щуп 0,30 мм не должен проходить. 5.Для регулировки зазора в клапанах остальных семи цилиндров нужно коленчатый вал проворачивать рукояткой на одно четверть оборота (на 900) и проводить регулировку по указанному методу, причем регулировку зазоров нужно вести последовательно, согласно порядку работы цилиндров 15-4-2-6-3-7-8 6.Для четкого проворачивания коленчатого вала на одну четверть оборота, нужно нанести мелом метки на шкиве коленчатого вала, разметив их под углом 900 при положении поршня первого цилиндра в ВМТ. Второй способ: 1.Регулируют клапаны одновременно для нескольких цилиндров, в следующей последовательности. 2.Установить поршень первого цилиндра в ВМТ(такт сжатия) по методу №1; 3.Отрегулировать зазоры: впускного и выпускного клапанов первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускного клапана четвертого цилиндра, выпускного клапана четвертого цилиндра, выпускного клапана пятого цилиндра, впускного клапана седьмого цилиндра, впускного клапана восьмого цилиндра. Зазоры у остальных клапанов следует регулировать после поворота коленчатого вала на 3600(полный оборот) 4. После окончания регулировки зазоров в клапанах нужно поставить крышки с прокладками на место и закрепить гайки с плоскими шайбами. 5. Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чиханий» в карбюраторе и «выстрелов» в глушителе. Задание № 12. – Составление каждым звеном дефектной ведомости на ремонт головки блока ГАЗ-53А. УТВЕРЖДАЮ Гл.инженер_______________ « »____________201_г. Дефектная ведомость №1 на автомобиль ГАЗ- 53А гос. Номер ВВ-1245КМ № Агрегат, узел Наименование работ на ремонт примечание 1 2 3 4 5 6 Начальник УМиТ Водитель Сидоров В.Т. Иванов И.М.