Гончаров Виктор Викторович КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ПОДПОРНЫХ СТЕН ИЗ СВАРНОГО ТРУБЧАТОГО ШПУНТА

advertisement

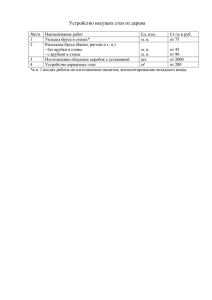

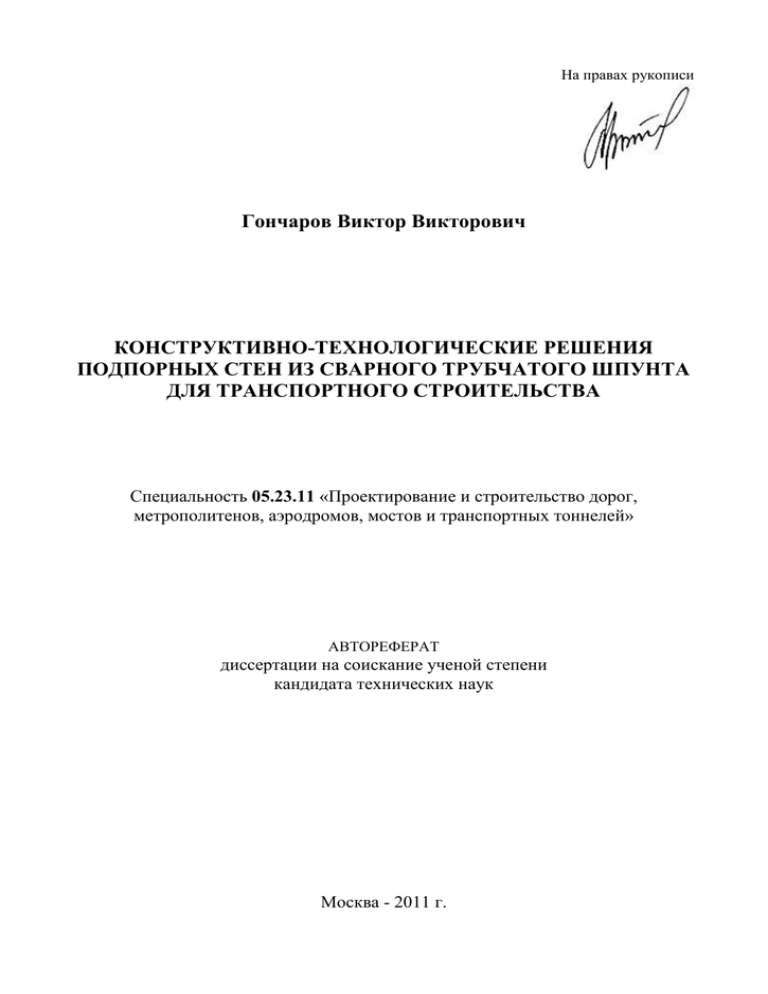

На правах рукописи Гончаров Виктор Викторович КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ПОДПОРНЫХ СТЕН ИЗ СВАРНОГО ТРУБЧАТОГО ШПУНТА ДЛЯ ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА Специальность 05.23.11 «Проектирование и строительство дорог, метрополитенов, аэродромов, мостов и транспортных тоннелей» АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Москва - 2011 г. Работа выполнена в открытом акционерном обществе «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС). Научный руководитель: Доктор технических наук, профессор Цернант Александр Альфредович Официальные оппоненты: Доктор технических наук, профессор Переселенков Георгий Сергеевич ОАО ЦНИИС Кандидат технических наук Корчагин Евгений Александрович МГАВТ Ведущая организация: ОАО «Проекттрансстрой» Защита состоится « 23» декабря 2011 года, в 12-00 часов на заседании диссертационного совета ДМ.303.018.01 при «Научно-исследовательском институте транспортного строительства» по адресу: 129329, г. Москва, ул. Кольская, д. 1, ОАО ЦНИИС. С диссертацией можно ознакомиться в библиотеке ОАО ЦНИИС. Отзывы на автореферат диссертации в двух экземплярах, заверенные печатью, просим направлять по указанному адресу ученому секретарю диссертационного совета. Автореферат разослан «23» ноября 2011 г. Ученый секретарь диссертационного совета, кандидат технических наук Петрова Ж. А. ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность темы. Подпорные стены являются одним из важных и широко распространенных видов инженерных сооружений транспортного строительства. Их возводят для удерживания от обрушения откосов насыпей и выемок железных и автомобильных дорог, в качестве противооползневых и противообвальных сооружений на подходах к порталам тоннелей, для защиты дорожного земляного полотна от размывов, а также при строительстве причальных сооружений. Одна из центральных проблем строительства подпорных стен на объектах транспортного строительства связана с необходимостью разработки и внедрения ресурсосберегающих конструкций, обеспечивающих снижение материальных и трудовых затрат, повышение несущей способности и надежности сооружений на этапах возведения и эксплуатации. Поэтому исследования, разработка и внедрение подпорных стен из надежных, экономичных и технологичных шпунтов трубчатых сварных (ШТС), которые по несущей способности, жесткости, геометрической форме, расходу металла, удобству анкеровки, сопротивлению коррозии, затратам труда на строительстве превосходят не только отечественные шпунтовые сваи, но и зарубежные их аналоги, является актуальной задачей транспортного строительства. Цель работы разработка рациональных конструкций ШТС, сортамент которых удовлетворит потребность проектировщиков для возведения подпорных стен из ШТС на объектах транспортного строительства в любых инженерно-геологических, гидрологических и природно-климатических условиях. Объектами исследований являлись подпорные стены из стальных шпунтовых свай. Экспериментальные исследования проводили преимущественно при возведении подпорных стен транспортных сооружений. На основе результатов натурных экспериментов разрабатывали конструктивнотехнологические решения подпорных стен из ШТС. Методы исследования: - натурные наблюдения, теоретический анализ результатов, численные эксперименты. Сортамент новых профилей ШТС и технологий возведения подпорных стен разрабатывали на основе расчётов, испытаний образцов (фрагментов ШТС) в лаборатории и апробации результатов на натурных объектах. Теоретический анализ базируется на: - системном подходе к поиску и обобщению информации по теме диссертации; - методах строительной механики для оценки напряженно-деформированного состояния ШТС в подпорных стенах; - обработке результатов исследований с использованием методов математической статистики. Экспериментальные методы: - геометрические и геодезические измерения, тензометрия при определении напряженно- деформированного состояния образцов ШТС; - химический анализ металла труб и замковых элементов ШТС; - металлографические методы определения структуры металла и сварных соединений; - натурные испытания несущей способности подпорных стен из ШТС. Научная новизна работы: на основании результатов натурных исследований, теоретических и экспериментальных проработок впервые в РФ разработаны и внедрены новые конструкции профилей шпунтов трубчатых сварных и технологий возведения из них подпорных стен транспортных сооружений для различных инженерно-геологических условий, в том числе на основаниях из «слабых», скальных и мерзлых грунтах. Научная новизна основных результатов работы подтверждена 7 патентами на конструкции и способы строительства подпорных стен из ШТС и 6 патентами РФ на полезную модель, а также внедрением в практику отечественного транспортного строительства нового типа подпорных стен из шпунтов трубчатых сварных (ШТС). Практическое значение работы. Результаты выполненных исследований позволяют рекомендовать ШТС для возведения подпорных стен различной формы, высоты, длины и назначения на объектах транспортного строительства в Западной Сибири и других районах России для всех природно-климатических и инженерно-геологических условий. Реализация результатов работы. По сортаменту, разработанному на основе результатов диссертационной работы, изготовлено более 150 тысяч тонн ШТС, которые использованы при возведении более 50 подпорных стен на различных объектах транспортного строительства суммарной протяженностью около 39 км. На защиту выносятся: - научная концепция и методика проектирования ШТС и технология их изготовления для возведения подпорных стен для различных инженерногеологических и природно-климатических условий, включая основания из «слабых», скальных и мерзлых грунтов, в том числе с использованием охлаждающих устройств для предотвращения оттаивания грунтов основания, повышения несущей способности и надежности сооружений в условиях криолитозоны; - методика проектирования оптимальных параметров конструкции ШТС: диаметров труб, длины, ширины и формы замковых соединений, марок сталей. Достоверность применяемых методов исследования. Основные научные положения, рекомендации и выводы диссертационной работы проверены на более чем пятидесяти объектах транспортного строительства, обоснованы результатами проведения экспериментальных исследований и подтверждены удовлетворительной сходимостью результатов расчётов и экспериментальных данных, а также отсутствием каких-либо рекламаций от заказчиков и органов, контролирующих результаты строительства. Апробация работы и публикации. Основные результаты исследований докладывались и обсуждались на заседаниях секций Ученого Совета ОАО ЦНИИС в 2006, 2009 и 2010 гг., Международных конференциях «Морские и речные порты России» (г. Москва, 2002 г. и 2004 г.). По результатам выполненных исследований опубликована 31 печатная работа, разработаны национальный стандарт ГОСТ Р 52664-2010 «Шпунт трубчатый сварной. Технические условия», Свод правил «Проектирование и строительство причальных и берегоукрепительных сооружений из трубчатого сварного шпунта», Свод правил «Проектирование и возведение подпорных стен и водопропускных сооружений автомобильных дорог из трубчатого сварного шпунта», стандарт организации (СТО – ГК «Трансстрой» - 010-2007) « Шпунт трубчатый сварной. Применение в транспортном строительстве», М., ООО «Трансстройиздат», 2007 г. и СТО-01393674-013-2011 «Возведение подпорных стен из шпунтов трубчатых сварных на скальных грунтах», М., ОАО ЦНИИС, 2011 г. Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, общих выводов и списка литературы. Работа содержит 158 страниц текста, 30 рисунков, 14 таблиц и список использованных источников включающий 154 наименования, а также 3 приложения на 18 страницах. СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность темы, сформулированы цель и задачи исследований, изложены новизна и практическая значимость полученных результатов, сформулированы положения, выносимые на защиту. Первая глава содержит обзор и анализ конструкций и технологий возведения подпорных стен из стальных шпунтовых свай и концепцию применения шпунтов трубчатых сварных при проектировании и возведении подпорных стен транспортных сооружений. В транспортном строительстве подпорные стены из стального шпунта возводят свыше 100 лет. Они имеют сравнительно простую конструкцию, минимально чувствительны к перегрузкам и применяются в различных инженерно-геологических, гидрогеологических и природно-климатических условиях. Длительное по времени применение стальных шпунтовых свай в подпорных стенах способствовало развитию и совершенствованию их профилей и технологий погружения. За рубежом, фирмы Бельгии «Profil RBD», Германии «Thyssen Krupp», Люксембурга «ArcelrMittal», США «CMI», Украины «ДМК», Японии «Ywata», «Fuji» изготавливают горячекатаные, прокатно-сварные, сварные и трубчатые шпунты из стали с пределом текучести от 240 до 430 МПа, обеспечивая возведение подпорных стен различного назначения на основе принципов ресурсосбережения, безопасной и длительной эксплуатации. Значительный вклад в разработку конструкций стальных шпунтовых свай и возведение подпорных стен на транспортном строительстве внесли: Р.С. Ахундов, Е.А. Корчагин, А.И. Кузнецов, Л.Н. Лосев, В.И. Петровский, Г.Д. Хасхачих. И Е. Школьников разработал программу расчётов погружения шпунтовых свай на основе волновой теории. Более тридцати лет тому назад, в Обь-Иртышском бассейне Сибири возникла необходимость строительства подпорных стен (больверков) транспортных сооружений со свободной высотой 12-15 м. в связи с не зарегулированным стоком водных источников региона и подъемом воды в паводок на 8 и более метров. Потребность в подпорных стенках высотой до 15 м была обусловлена также появлением морских судов с осадкой 10 и более метров. Для возведения подпорных стен требовался стальной шпунт с моментом сопротивления W > 10000 см3, который отечественная промышленность не выпускала. На Украине комбинат «Азовсталь» изготавливал корытный шпунт Л5 с Wл 3000 см3, а НТМК (Россия) осваивал производство горячекатаного корытного шпунта Л5УМ с W лу 3500 см3. С 1994 года «Курганстальмост» и ЦНИИС разрабатывали конструкции и технологии изготовления шпунтовых панелей ПШС с Wпшс 10000 см3. Разработка профилей шпунтов трубчатых сварных (ШТС), с моментом сопротивления превышающим 10 тысяч см3, представляло собой важную задачу, решение которой актуально для возведения подпорных стен транспортных сооружений в различных инженерно-геологических и природноклиматических условиях России, в том числе в Сибири. Во второй главе рассмотрены особенности проектирования профилей ШТС, установлена зависимость геометрических параметров и прочности шпунтов трубчатых сварных от конструкции замковых соединений, разработаны рекомендации по прогнозированию коррозионной стойкости подпорных стен из ШТС. ШТС, в отличии от прокатных профилей типа Ларсен, составлены из трубы и замковых соединений. Исследования показали, что назначение и условия работы этих элементов в ШТС и в других типах шпунтовых свай с высоким моментом сопротивления существенно отличаются. Труба в ШТС является основным элементом, обеспечивающим прочность и жесткость всей конструкции. Замковые соединения ШТС выполняют роль направляющих устройств при производстве свайных работ по возведению подпорных стен и обеспечивают и водо- и грунто- непроницаемость в процессе эксплуатации сооружения. При разработке конструкции ШТС в первую очередь было необходимо решить задачу по обеспечению рациональной работы металла в конструкции и совместной работы труб шпунтовых свай в подпорной стене. Профили ШТС, при работе которых в подпорных стенах обеспечивается эффект совместной работы трубчатых элементов, разрабатывали на основании исследований Г.И. Глушкова, К.С. Силина, В.Г. Федоренко, С.Н. Левачева, С. В. Курило, Ю.М. Колесникова, Н.И. Безухова, Н.М. Глотова. Однако в известных работах эффект взаимовлияния работы свай в сооружении удовлетворительно для практики решен только для вертикальных (осевых) нагрузок. Расчет совместной работы ШТС в подпорных стенах с горизонтальными воздействиями, является сложной задачей требующей проведения численных методов (МКЭ). Результаты испытаний с различными геометрическими размерами шпунтовых свай выполненные в широком диапазоне грунтовых условий, значений и сочетаний нагрузок показали, что целесообразно проектировать профили ШТС для подпорных стен транспортных сооружений с соотношениями размеров замковых элементов к трубе равными 0,2-0,4 для труб диаметром от 530 до 1440 мм при толщине стенок от 8 до 16 мм. На рис. 1 приведены варианты конструкции подпорных стен из рекомендуемых профилей ШТС, составленные из трубы и различных типов замковых соединений. При разработке конструкций ШТС их качество оценивали по показателям прочности, надежности, металлоемкости, а также затратам труда и энергии при возведении из них подпорных стен. Разработанный сортамент ШТС включает шпунтовые сваи с W > 20 тысяч см3 /п.м. с большими диаметрами труб. В таблице 1 в качестве примера приведены параметры ШТС для различных замковых соединений и труб с толщиной стенки 10 мм, при шаге профилей В = 2,0 м и удельном расходе стали P = 200÷250 кг/м2. Удельный расход стали в расчете на единицу площади возводимой из ШТС подпорной стены определяен по формуле: ni (DT T bз з ) i ст L ; q i , где ni ( DT bз ) i L( H Z ) Dт - диаметр трубы ШТС; т - толщина стенки трубы ШТС; bз - длина замкового соединения; з - средняя толщина замкового соединения; L - длина шпунтовой стены; H - высота забивки шпунта; Z - глубина забивки шпунта; ст - удельный вес стали, ст 7,85г / см 3 . i - рассматриваемый один из вариантов конструкции ШТС (в таблице 1 таких вариантов 56 – для 8 типов замковых соединений и 7 диаметров труб) При выборе варианта конструктивного исполнения подпорной стены требуемой несущей способности по моменту сопротивления необходимо учитывать, что в моменте сопротивления ( Wштс ) слагаемое от диаметра трубы ( Dт ) на несколько порядков больше, чем от замкового соединения. Так как для центральной осевой линии подпорной стены из ШТС момент сопротивления равен: 2 bз з DT 2 T W ШТС , x + . 4 12 Здесь величина D т 2 варьирует от 4900 см2 для Dт = 700 мм до 20164 см2 для Dт = 1420 мм, в то время как значение з не превышают (1,6-9) см2. Поэтому на графиках рис. 2-7 показано, что для приведенных 40 вариантов конструктивных решений, обеспечивающих момент сопротивления ШТС от 3500 см3 до 10500 см3, удельный расход металла остается примерно одинаковым (варьирует для толщины стенки 10 мм от 200 до 250 кг/м2 стены). Этот, на первый взгляд, парадоксальный результат имеет важное значение при выборе концепции проектных решений по применению ШТС для возведения подпорных стен, ограждающих котлованов, опор мостов и других транспортных сооружений. В результате аналитических исследований получены зависимости (рис.27) расхода металла (кг/м2) от момента сопротивления (см3), рекомендуемые для проектирования профилей ШТС и соотношений в них геометрических размеров трубы и замковых соединений, массы, прочности и несущей способности. Для ШТС, сортамент которых приведен в таблице 1, расход металла для возведения 1 м2 подпорной стены зависит, в основном, от толщины стенки трубы и значительно меньше от её диаметра (рис.2-7). При этом, несущая способность подпорных стен из ШТС определяется, в большей степени, диаметром трубы. При разработке профилей ШТС в качестве исходной предпосылки принято, что подпорные стены капитальных транспортных сооружений (рис.8) должны обладать достаточной прочностью и обеспечивать безопасную эксплуатацию на протяжении всего жизненного цикла, как правило, исчисляемого полувековым периодом. Поэтому проектировать подпорные стены и выбирать ШТС из сортамента (таблица 1) рекомендуется с учётом прогнозирования изменения несущей способности (момента сопротивления W, см3) конструкции, в зависимости от характера процесса коррозии металла. Обобщение 20-летнего опыта строительства подпорных стен из ШТС позволило выявить их повышенную коррозионную стойкость, в сравнении со шпунтовыми сваями традиционных профилей, а также существенно больший период безопасной эксплуатации и долговечности сооружения. Оказалось, что интенсивность коррозии металла в замкнутых полостях труб составляла 0,030,05 мм/год (среднеквадратичное отклонение σ = 0,01 мм/год, коэффициент вариации υ = 0,33), в то время как на наружных поверхностях в зоне переменного уровня воды интенсивность коррозии достигает 0,08-0,12 мм/год (среднеквадратичное отклонение σ = 0,01 мм/год, коэффициент вариации υ = 0,10). Это обстоятельство следует учитывать при назначении расчётных значений толщины металлических элементов конструкции. При расчётном сроке эксплуатации «Т» уменьшение «Т» расчётной толщины сечения металла трубы может составить (0,1-0,15)Т, в то время, как для замковых соединительных элементов - (0,1-0,15)2Т. Результаты сравнительных расчётов остаточных параметров шпунтовых свай подверженных коррозии при эксплуатации подпорных стен приведены в таблице 2. Средняя скорость коррозии конструкции, на основе опытных данных, принята равной 0,1 мм/год. Таблица 1 - Основные параметры шпунтов трубчатых сварных Тип замкового соединения ШТС и расстояние между трубами, мм Наименование показателя шпунтовой стены из ШТС 720x10 820x10 920x10 1020x10 1120x10 1220x10 1420x10 Труба 222,4 225.4 227,7 229,7 231,2 232,7 234,9 Замок 24,0 21,3 19,2 17,4 16.0 14,7 12,7 Всего 246,4 246,7 246,9 247,1 247,2 247,4 247,6 Момент сопротивления WCT, см3/м стены 4950 5700 6500 7300 8100 8800 10700 Труба Замок 193,6 199,1 203,5 207,4 210,6 213,3 217,0 34,1 30,7 27,9 25,6 23,6 22,0 19,3 Всего 227,7 229,8 231,4 233,0 234,2 235,3 236,3 Момент сопротивления WCT, см3/м стены 4300 5050 5800 6550 7300 8100 9600 Труба 171,5 178,6 184,4 189,7 194,1 198,1 204,7 Замок 77,9 71,0 65,4 60,4 56.3 52,6 46,6 Всего 249,4 249,6 249,8 250,1 250,4 250,7 251,3 Момент сопротивления WCT, см3/м стены 3800 4490 5190 5900 6630 7300 9000 Труба 155,7 162,3 167,4 173,0 178,2 183,2 192,6 Замок 44.3 40,7 37,6 35,0 32,8 30,8 27,4 Всего 200,0 203,0 205,0 208,0 211,0 214,0 220,0 Момент сопротивления WCT, см3/м стены 3480 4160 4850 5570 6300 7020 8500 ОБ-ГР Расход металла, кг/м2, стены --70-УГ-УЭ Расход металла, кг/м2, стены --190-УТ Расход металла, кг/м , стены 2 -от 328 до 336ШК-1 Расход металла, кг/м , стены 2 -от 405 до 409- Труба диаметром (мм) x толщина стенки (мм) Продолжение таблицы 1 Тип замкового соединения ШТС и расстояние между трубами, мм Труба диаметром (мм) x толщина стенки (мм) Наименование показателя шпунтовой стены из ШТС 720x10 820x10 920x10 1020x10 1120x10 1220x10 1420x10 Труба 151,7 157,8 164,4 170,5 176,2 181,6 191,6 Замок 53,3 49,2 45,6 42,5 39,8 37,4 33,4 Всего 205,0 207,0 210,0 213,0 216,0 219,0 225,0 Момент сопротивления WCT, см3/м стены 3460 4130 4760 5520 6210 6940 8430 Труба 151,5 158,4 164,6 170,3 175,5 181,4 191,1 Замок 63,5 58,6 54,4 50,7 47,5 44,6 39,9 Всего 215,0 217,0 219,0 221,0 223,0 226,0 231,0 Момент сопротивления WCT, см3/м стены 3490 4150 4780 5540 6250 6960 8450 Труба 147,0 154,2 160,6 166,2 172,4 177,0 185,2 Замок 83,0 76,8 71,4 66,8 62,6 59,0 52,8 Всего 230,0 231,0 232,0 233,0 235,0 236,0 238,0 Момент сопротивления WCT, см3/м стены 3580 4200 4850 5520 6210 6900 8350 Труба 143,7 151,9 158,5 163,6 169,3 172,8 179,8 Замок 55,3 51,1 47,5 44,4 41,7 39,2 35,2 Всего 199,0 203,0 206,0 208,0 211,0 212,0 215,0 Момент сопротивления WCT, см3/м стены 3200 3860 4500 5200 5950 6600 8200 GU 16-400 Расход металла, кг/м , стены 2 --436-Л-IV Расход металла, кг/м2, стены -от 424 до 438Л-V Расход металла, кг/м , стены 2 -от 472 до 456FL-511 Расход металла, кг/м2, стены --500-- Рисунок 1 –Варианты конструкции подпорных стен из ШТС Рисунок 2 – Зависимость расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) 1 метра стены из ШТС с замковым соединением ОБ-ГР Рисунок 3 – Зависимость расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) 1 метра стены из ШТС с замковым соединением УГ-УЭ Рисунок 4 – Зависимость расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) 1 метра стены из ШТС с замковым соединением УТ Рисунок 5 – Зависимость расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) 1 метра стены из ШТС с замковым соединением GU 16-400 Рисунок 6 – Зависимость расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) 1 метра стены из ШТС с замковым соединением FL-511 Рисунок 7 – Сравнительные зависимости удельного расхода металла Р (кг/м2) от момента сопротивления W (см3/п.м.) ШТС с замковыми соединениями типа ОБ-ГР (рис.2), УГ-УЭ (рис.3),УТ (рис.4),GU 16-400 (рис.5), FL-511 (рис.6). Рисунок 8 – Подпорные стены из ШТС на строительстве объездной дороги г. Ханты-Мансийска на территории заказника «Самарский Чугас» Таблица 2. Сравнительные результаты коррозионной стойкости шпунтовых свай шпунта Л5, Hoesch и ШТС в течение 25 лет Тип Параметры шпунта начальные остаточные подпорной стены W М Wк К,% н н к к Ларсен - 5 21 2962 238,1 18,5 2605 89,8 ШТС 630х10-Л5 630 10 3040 231 625 7,5 2220 76,5 ШТС 720х8-Л5 720 8 2939 203 715 5,5 1992 68,7 ШТС 820х10-Л5 820 10 4201 233 815 7,5 3113 107,3 ШТС 1020х10-Л5 1020 10 5524 232 1015 7,5 4127 142,3 Hoesch 215 14,3 3150 215 10,9 2400 82,8 2 Примечание. М – удельный расход стали (кг/м ); К = (Wк/ Wэт) 100%; W эт = 2900 см3. Анализ таблицы 2 показывает, что подпорные стены из ШТС при увеличении диаметра трубы с 720 мм до 820 мм и 1220 мм сохраняют несущую способность и имеют некоторый запас по моменту сопротивления К820 = 107,3 % и К1220 = 142,3%. Подпорные стены из шпунтовых свай типа Ларсен – 5 и Hoesch 215 через 25 лет эксплуатации в условиях с интенсивностью коррозии 0,1 мм/год будут иметь несущую способность на 10 % меньше принятой в сравнительных расчётах (W 2900 см3 /п. м.), не обеспечат условия безопасной эксплуатации и требуют затрат на их ремонт. В третьей главе приведены рекомендации по изготовлению и проектированию подпорных стен из шпунтов трубчатых сварных заводского изготовления, по выбору оборудования и определению параметров погружения трубчатых свай, методам усиления подпорных стен и особенности их возведения на основаниях из скальных грунтов. Изготовление разработанных соискателем профилей ШТС организовано в «Тресте Запсибгидрострой» в г. Сургуте с использованием комплекта специального оборудования и стендов в соответствии с сортаментом и требованиями ГОСТ Р 52664-2010 «Шпунт трубчатый сварной. Технические условия». Комплект заводского оборудования «Треста Запсибгидрострой» обеспечивает изготовление 300-350 тонн ШТС в месяц в цехе завода размером 72х18 м в плане, высотой 7м, оснащенным краном грузоподъемностью до 10 т. На рис.9 приведена принципиальная схема стенда по подготовке замковых соединений ШТС методом продольной резки и на основе непрерывнопоточного производства. Стенд имеет коробчатый корпус 1 на опорах 2. Внутри корпуса установлено несколько вкладышей 9, имеющих форму разрезаемого шпунта. В торце корпуса стенда размещена площадка 6 для передвижения полуавтомата 4, на котором установлена режущая горелка 3 и сопло 5 для подачи воды. Корпус 1 стенда оснащен сливным патрубком, зумпфом и насосом. Рисунок 9 – Стенд заготовки замковых соединений Шпунтовую сваю, например Л5 (рис.9), устанавливают мостовым краном на вкладыши 9, включают полуавтомата 4, горелку 3, устройства перемещения и подачи воды. С торцов заготовок замковых соединений удаляют окалины после резки. На рис.10 представлена схема стенда для сборки ШТС. Стенд (рис.10) содержит раму 1, выполненную из швеллеров № 20 длиной 12 м и шириной 1,2 м. На раме смонтированы опоры 2, сваренные между собой стенками 4 и 12. Опоры 2 имеют вырезы под трубу 820 мм. Для изготовления ШТС с трубами 530 1440 мм стенд снабжен вкладышами 3 соответствующих размеров. В верхней части опоры 2 с двух сторон закреплены ограничители 11 и шарнирная опора 5, с пальцами 6, хомутами 7, зажимами 8 и 10, вкладышами 9 и эксцентриковыми зажимами 13. ШТС изготавливают на стенде рис5 путем закрепления трубы на опорах 2 со вкладышами 3. Рисунок 10 – Стенд для изготовления ШТС Каждый технологический цикл изготовления ШТС на стендах рис.9 и 10 подвергается соответствующему операционному контролю. ШТС изготавливают в «Тресте Запсибгидрострой» с точностью исключающей необходимость ручной подгонки на строительной площадке. В соответствии с действующими нормативными документами несущую способность подпорных стен из шпунтов трубчатых сварных при проектировании рассчитывают по наибольшему изгибающему моменту для сечения вблизи проектного дна, подбирая по сортаменту, с учетом коэффициента запаса, параметры ШТС. Данные методы расчётов разработаны десятки лет тому назад и мало приспособлены для учета возведения сооружений практически полностью изготовленных в заводских условиях на основе применения новых строительных конструкций – стальных шпунтов трубчатых сварных. Анализ проектных решений и примеров расчётов показал технические и конструктивные преимущества возведения подпорных стен из ШТС приведенных в таблице 1 и на рисунке 1. Подпорные стены из ШТС заводского изготовления рекомендуется проектировать таким образом, чтобы их возведение или реконструкция проводились с учетом физического износа сооружения и на основе экономических критериев. Результаты расчётов, испытания работы ШТС на моделях и натурные обследования на ряде объектов показали, что предельное состояние (отказ или разрушение) в связи с коррозионными воздействиями не обязательно должны произойти на участке действия максимального изгибающего момента в подпорной стене. Для подпорных стен из ШТС, по результатам мониторинга, установлена высокая вероятность нарушения устойчивости подпорной стены в связи с интенсивными процессами коррозии на участке переменного уровня воды вплоть до разрушения и нарушения условий безопасной их эксплуатации. На основе анализа расчётов подпорных стен из шпунтов корытного профиля типа Л 5 и ШТС установлены принципиальные отличия, которые влияют на долговечность работы конструкций и которые следует учитывать при проектировании. В зависимости от места расположения в подпорной стене: со стороны свободной поверхности (акватории) или со стороны обратной засыпки, в шпунтовой свае типа Л5 возникают противоположные по знаку напряжения. ШТС в конструкции подпорной стены имеет двузначную эпюру напряжений, характерную для работы сваи при изгибе. Вопросы погружения свай, выбор оборудования и динамические испытания в разные годы исследовали Н.М. Герсеванов, С.М. Рак, Д.Д. Баркан, Б.В. Бахгольдин, Л.Я. Гинзбург, И.Е. Школьников и другие ученые и практики. Исследовались, в основном, вопросы, связанные с деформациями и напряжениями в грунте при погружении свай. Нештатные ситуации, например, поведение сваи внезапно натолкнувшейся при погружении на препятствие, как правило, не рассматривалось. При погружении замковые соединения шпунтовых свай типа Ларсен подвергаются растягивающим и сжимающим напряжениям, которые при определенных условиях приводят к «веерности» подпорной стены. В отличии от них, практически одинаковая жесткость ШТС в плане обеспечивает «удобство» их забивки и отсутствие «ухода в сторону» замковых соединений или их раскрытия. Натурные исследования показали, что ШТС более приспособлены к восприятию продольных и поперечных нагрузок, возникающих при забивке свай. Это обстоятельство имеет значение в тех случаях, когда в процессе погружения шпунтовая свая встречает препятствие в виде различных включений (валунов, топляков, линз мерзлых грунтов) или в связи с локальными изменениями физико-механических свойств грунтов основания. Сопоставительный анализ технологической эффективности конструкций шпунтовых свай показал преимущества ШТС в сравнении с Л5. Допускаемый крутящий момент для шпунтовой сваи Л5-УМ шириной 0,5 м производства НТГМ из стали С 255 (М из л = 77,4 тм/п.м) равен М кр. доп. л5 = 0,92 тсм. Для её скручивания требуется усилие в 1,84 тс (0,92 тсм./0,5 м = 1,84 тс). ШТС-720-10-ШК1 с расстоянием между замками в 1,136 м, близкий к Л5УМ по несущей способности, изготовленный из стали ВСт3сп (М из штс = 83,5 тм/п.м.) имеет допускаемый крутящий момент М кр.доп. штс = 106,3 тсм. и предельное горизонтальное усилие в 93,6 тс (106,3 тсм./1,136 м = 93,6 тс.), что в 49 раз больше, чем у Л5-УМ. Следовательно, при прочих равных условиях, вероятность появления предельных деформаций при погружении у подпорных стен из шпунта типа Л5УМ выше, чем у ШТС «Треста Запсибгидрострой». В диссертационной работе соискателем разработаны рекомендации по повышению несущей способности подпорных стен из ШТС, в конструкции которой имеется стальная полая труба. Очевидно, что наиболее просто и технологично повышать несущую способность подпорных стен из ШТС путем выемки грунта из внутренней полости трубы шпунтовой сваи и размещения в ней одной из конструкций усиления: смеси песка с цементом, железобетона с арматурным каркасом или замораживающего устройства, при строительстве в криолитозоне. Натурные исследования показали, что конструкция усиления в трубе ШТС повышает несущую способность подпорной стены (рис.11) и замедляет процессы коррозии, повышая срок эксплуатации сооружения. Для разработки и извлечения грунта из трубы ШТС рекомендуется эрлифт с оборотным водоснабжением. При возведении подпорной стены на твердых и скальных грунтах рекомендуется совместная работа эрлифта со шнеком или грейфером. Для засыпки пазух подпорных стен и внутренней полости труб ШТС предлагается использовать непучинистые песчаные грунты средней крупности с углом внутреннего трения 30 и степенью неоднородности Cu =d60/d10 > 3,0. Песок с цементом рекомендуется смешивать в количестве 5:1 по массе и уплотнять до I d 0,9 1,0. Повышение несущей способности подпорных стен из ШТС путем размещения стального каркаса и заполнения трубы бетоном обеспечивает увеличение жесткости конструкции в 1,5 – 2,5 раза. Рисунок 11 – Повышение жесткости ШТС от размещения в трубе бетона (К-1); мерзлого грунта (К-2); смеси цемента и песка (К-3); труба без заполнителя (К4). При этом, срок эксплуатации подпорной стены из ШТС и её межремонтный период, при определенных условиях, может быть увеличен в два раза. На основе анализа результатов натурных исследований и опыта применения замораживающих устройств при строительстве больверка в порту Ямбург, рекомендуется в качестве конструкций усиления ШТС и повышения несущей способности подпорных стен применять охлаждающие устройства воздушного типа или жидкостные с естественной конвекцией теплоносителя. Технология усиления путем размещения внутри трубы ШТС замораживающего устройства (рис.12) при возведении сооружения в криолитозоне и восстановлении грунтов основания в мерзлом состоянии. 1 – труба ШТС; 2 – воздушная замораживающая система; 3 – проектируемая граница мерзлого грунта. Рисунок 12 – Воздушная замораживающая система в трубе ШТС Проектирование и возведение набережной на р. Ангара в г. Иркутске на основании из скальных грунтов (рис.1-д) выполнили на основе технических решений, новизна которых приведена в патенте РФ, № 2382846 и патенте РФ на полезную модель № 106264. Пробные погружения ШТС в скальные грунты (песчаники) привели к смятию острия трубы (рис.13). При увеличении сопротивления грунта под концом сваи до 800 кН напряжения в ШТС увеличивались с 180 МПа до 270 МПа или в 1,5 раза. Проект корректировали, заменив оборудование для забивки ШТС на гидравлическое с регулируемыми параметрами и амортизаторами специальной конструкции. При этом, усилили торцы труб стальными сварными накладками толщиной в 20 мм и шириной 300 мм обеспечив успешное завершение работ (рис.14, рис.15) и погружение ШТС на 80-120 см в скальные грунты. Рисунок 13 - Смятие острия пробной сваи при погружении в скальный грунт Рисунок 14 – Результат погружения ШТС на глубину 0,8 -1,2 м в песчаник. Шпунтовая свая, торец которой усилен накладками, после извлечения на поверхность и выреза части трубы по образующей. Рисунок 15 – Иркутск, р. Ангара, строительство набережной из ШТС на основании из скальных грунтов В четвертой главе приведены рекомендации по проектированию и технико-экономические показатели эффективности возведения и эксплуатации подпорных стен из ШТС. По результатам натурных испытаний «Трест Запсибгидрострой» изготавливает ШТС оригинальной конструкции с левым и правым замковыми соединениями одинакового профиля (рис.1). Каждый из них выполнен в виде паза (обоймы) или ответной части (гребня). При погружении ШТС такой конструкции не имеет значения, какое из замковых соединений будет левым, а какое – правым, что упрощает монтажные и такелажные работы на строительстве подпорных стен. Более существенный эффект установлен при забивке их молотом или вибропогружении. ШТС симметричного профиля погружают на проектную глубину прикладывая ударные нагрузки в ядро сечения, что повышает качество подпорных стен в сравнении с Л4, Л5 и Л5-У. На основе результатов исследований по замене в ШТС замковых соединений импортного производства разработана конструкция (рис.1-б) из рядового проката, включающего уголки и перемычку. В качестве гребня для такого замкового соединения ШТС в «Тресте Запсибгидрострой» применяют половину двутавровой балки или сдвоенные уголки. У замковых соединений такой конструкции снижен расход металла по сравнению с замковыми соединениями на основе Л4 и Л5. Испытания показали, что такие замковые соединения ШТС обладают повышенной грунтонепроницаемостью в сравнении с Л4 и Л5 и имеют не менее 2000 кН/п.м. на разрыв. Недостатком их является необходимость выполнения шести продольных сварных швов при изготовлении ШТС, по сравнению с четырьмя для Л4 и Л5, а также сложности нанесения антикоррозийного покрытия в полосе замкового соединения. При разработке рекомендаций по проектированию профилей ШТС принимали во внимание, что снижение стоимости изготовления шпунтовых свай путем исключения сложных и дорогих конструктивных решений, использования наиболее дешевых материалов и наиболее простых способов их обработки решается только часть задачи о необходимости повышения экономичности подпорных стен. Так, например, дополнительное ребро жесткости, сравнительно усложняющее конструкцию и изготовление ШТС, повышает усилие на разрыв замкового соединения в 1,5-2,0 раза, по сравнению с аналогом Японии. При этом ШТС, с рекомендуемым нами замковым соединением, получил не только дополнительное сопротивление на растяжение, но и повышенную водонепроницаемость подпорных стен. Выбор сталей для изготовления строительных конструкций, в том числе ШТС, регламентирован нормативными документами прошлого столетия, когда действовали жесткое ограничения на применение металлов в строительстве, а безопасность возведения и эксплуатации сооружений не была приоритетной. Эффективность работы металла в ШТС, по принятой в строительстве методике, оценивали коэффициентом К=W/Q; где W – момент сопротивления, см3; Q масса м2 шпунтовой сваи. Коэффициент использования стали для профилей ШТС с замковыми соединениями, новизна которых защищена патентами, равен К об 30 и выше, чем у соединений типа Ларсен (Кл 20). При этом, для возведения подпорной стены с М из 75 тс м из шпунтовых свай Л5 требуется 227,9 кг/м2 стали, а из ШТС – 201,9 кг /м2 или на 13 % меньше. Увеличение несущей способности ШТС и предельно допустимых изгибающих моментов на 1 м2 является одним из основных направлений ресурсосбережения на транспортном строительстве, повышения надежности и безопасности эксплуатации сооружений. Изготовление ШТС из стали марки 16Г2АФ, в сравнении со сталью марки ВСт.3сп, обеспечивает в 1,7 раза увеличение несущей способности 1 м2 подпорной стены при равном расходе металла. Ресурсосбережение и снижение расхода материалов за счет повышения качества стали наиболее характерно для шпунтовых свай изготовленных в Люксембурге и Японии. В последнее время эти принципы стали основополагающим при изготовлении ШТС в «Тресте Запсибгидрострой». За рубежом стоимость сварного шпунта обычно в среднем в 2,03,0 раза выше стоимости шпунтовых свай традиционного прокатного профиля. Очевидно, что и в России организовать производство ШТС из труб и замковых элементов импортного производства в конкурентоспособном ценовом коридоре весьма не просто. Однако, в Западной Сибири с 90-ых годов проводится интенсивный мониторинг и демонтаж продуктопроводов, в связи с истечением срока безопасной эксплуатации стальных труб. На рынок вторичного сырья для переработки ежегодно поступает до 500 тысяч тонн стальных труб, из которых не менее 80% сохранили потребительские свойства и отвечают требованиям действующих нормативных документов для применения в строительстве. Проблема рационального использования вторичных ресурсов актуальна как для стран с развитой рыночной экономикой, так и вставших на пути её развития. Реализация отходов одной отрасли промышленности в другой на основе всесторонней технико-экономической оценки эффективности процессов утилизации, транспортирования и переработки входит в программу ряда отраслей промышленности РФ. Около двадцати лет тому назад нами была поставлена задача о возможности использования труб с участков демонтированных продуктопроводов для изготовления ШТС. Для реализации разработали следующие регламенты (стандарты организации): - определения на начальном этапе пригодности труб для применения при изготовлении ШТС или их выбраковка, основанная на визуальном осмотре и оценки внешних признаков трубы: кривизне обследуемого участка по длине, эллипсоидности её поперечных сечений, наличию и количеству вмятин на поверхности, присутствию сквозных отверстий и разрывов; - определение степени очаговой коррозии на основе результатов выборочной механической очистки участков трубы от оклеечной и битумной антикоррозийной защиты; - поиск исходных документов на трубы и сертификаты качества. При положительных результатах начального этапа и для принятия решения о возможности использования труб данного участка продуктопровода, в соответствии с требованиями ГОСТ Р 52664-2010, отбирают пробы металла трубы и её сварных соединений для испытаний в лаборатории и подготовки соответствующего заключения. В лаборатории определяют химический состав и марку образцов стали трубы и её сварных соединений, предел текучести, временное сопротивление, относительное удлинение, угол загиба, ударную вязкость, в том числе при отрицательных температурах и твердость. Результаты заключения служат основой для принятия решения об использовании труб с демонтированного участка продуктопровода, доставки на полигон и подготовке к производству ШТС. Работа завода «Треста Запсибгидрострой» в г. Сургуте по изготовлению ШТС, как правило, организована «под заказ». На 2011 год объем производства ШТС составил около 150 тысяч тонн, из которых в различных регионах страны возведены подпорные стены транспортных сооружений различного назначения суммарной протяженностью превышающей 39 км. Технико-экономическая эффективность проектирования и изготовления подпорных стен из ШТС «Треста Запсибгидрострой», в сравнении со шпунтовыми сваями типа Л4, Л5, изготовленными на ДМК Украины или типа Л5-УМ, производства НТМК России, характеризуется: - снижением расхода металла на 15-22 % или около 22 тысяч тонн с начала производства ШТС в «Тресте Запсибгидрострой»; - потребностями снижения энергии (кДж) для погружения; - снижением для каждой шпунтовой сваи трудовых (не менее чем на 6,8 Чел.-ч.) и денежных (от 3,0 до 4,0 тыс. руб.) затрат; - увеличенной в 2,3-2,6 раза шириной ШТС и , соответственно, наличием меньшего количества замковых соединений, снижением расходов на гидроизоляцию и затрат на организацию отвода фильтрационных вод; - решением крупной народно-хозяйственной проблемы утилизации практически на месте демонтированных труб продуктопроводов. Производство ШТС из труб демонтированных участков продуктопроводов дало реальный экономический эффект более 3 млрд. руб. и уменьшило ежегодные выбросы в атмосферный воздух не менее 35 тонн загрязняющих веществ. ЗАКЛЮЧЕНИЕ В диссертации поставлена и решена важная научно-техническая проблема возведения подпорных стен транспортных сооружений из шпунтов трубчатых сварных, которые по моменту сопротивления, шагу профилей в стене и удельному расходу стали, превосходят не только отечественные шпунтовые сваи, но и некоторые зарубежные аналоги. В ходе её решения автором получены следующие результаты, отличающиеся научной новизной и практической значимостью: 1. В диссертации обобщены и систематизированы материалы о конструкции и технологии возведения подпорных стен из стальных шпунтовых свай. Установлено, что подпорные стены на объектах транспортного строительства экономически целесообразно и технически рационально возводить из шпунтов трубчатых сварных, содержащих стальную трубу и приваренные к ней замковые соединения. Разработаны конструкции ШТС, обеспечивающие производство сортамента шпунтов трубчатых сварных с моментом сопротивления W > 20 тысяч см3, шагом профилей В = 2,0 м и удельным расходом стали М = 300÷450 кг/м2. 2. На основании результатов аналитических исследований получены зависимости удельного расхода металла (кг/м2) от момента сопротивления (см3) для проектирования ШТС с оптимальными профилями и соотношениями в них геометрических размеров трубы и замковых соединений, массы, прочности и несущей способности (кН/м). Установлено, что в подпорных стенах из оптимального профиля стальная труба обеспечивает 90-95% несущей способности сооружения. Замковые соединения ШТС следует проектировать из условия обеспечения удерживания грунта, регулирования процессов фильтрации воды и в качестве направляющего устройства при погружении шпунтовых свай. 3. Результаты выполненных исследований позволяют рекомендовать сортамент шпунтов трубчатых сварных для проектирования подпорных стен, включающий трубы диаметром от 530 мм до 1420 мм с толщиной стенки от 8 до 30 мм с замковыми соединениями предлагаемых конструкций с сопротивлением на растяжение не менее 1500 кН/п.м. 4. Новизна предлагаемых конструктивных решений ШТС подтверждена 13 патентами. 5. Для рекомендуемого сортамента ШТС, удельный расход металла для возведения 1 м2 подпорной стены из шпунтов трубчатых сварных зависит, в основном, от толщины стенки трубы и ее диаметра. Отличие в массе 1 м2 подпорной стены для ШТС имеющих различные диаметры труб обусловлены разными удельными долями в них массы замковых соединений. При этом, основная (до 95%) часть несущей способности подпорных стен из ШТС линейно зависит от толщины стенки трубы, но в квадрате от её диаметра. 6. На основании результатов выполненных исследований установлено, что подпорные стены из ШТС имеют повышенную коррозионную стойкость, в сравнении со шпунтовыми сваями традиционных профилей, а также существенно больший период безопасной эксплуатации и долговечности сооружения. 7. Результаты измерений показали, что при заполнении трубчатых элементов ШТС песком интенсивность коррозии металла внутри трубы уменьшается и примерно соответствует значениям её на участке со стороны обратной засыпки подпорной стены. Интенсивность коррозионного износа ШТС снижалась и даже полностью прекращалась при послойной засыпке песком внутреннего пространства трубы, уплотнении засыпки и предварительном смешивании с цементом. 8. На основании результатов исследований и натурных измерений рекомендуется для засыпки пазух подпорных стен и внутренней полости труб ШТС использовать непучинистые песчаные грунты средней крупности с углом внутреннего трения 30 и степенью неоднородности Cu =d60/d10 > 3,0. Песок с цементом рекомендуется смешивать в количестве 5:1 по массе и уплотнять до I d 0,9 1,0. 9. Для повышения несущей способности подпорных стен из ШТС и увеличения срока их эксплуатации рекомендуется выемка грунта из внутренней полости трубы шпунтовой сваи и размещение в ней конструкции усиления. 10. На основе анализа результатов натурных исследований рекомендуется в качестве конструкций усиления ШТС и повышения несущей способности подпорных стен применять смеси песчаного грунта с цементом, армированный железобетон и охлаждающие устройства воздушного типа или жидкостные с естественной конвекцией теплоносителя, при возведении сооружения в криолитозоне и восстановлении грунтов основания в мерзлом состоянии. Установлено, что материал усиления в трубе ШТС, не только повышает в 1,5-3,0 раза жесткость подпорной стены и сопротивление её изгибу, но и замедляет процессы коррозии, повышая срок эксплуатации сооружения. 11. Разработанные и рекомендуемые в диссертационной работе профили ШТС, в соответствии с требованиями сортамента по ГОСТ Р 52664-2010 «Шпунт трубчатый сварной. Технические условия», изготавливают в «Тресте Запсибгидрострой» в г. Сургуте с использованием комплекта специального оборудования и стендов. На 2011 год объем производства ШТС составил около 150 тысяч тонн, из которых в различных регионах страны возведены подпорные стены транспортных сооружений различного назначения суммарной протяженностью превышающей 39 км. 12. В диссертации разработаны регламенты и технологические требования, обеспечивающие возможность применения труб с участков демонтированных продуктопроводов при изготовлении ШТС в заводских условиях «Треста Запсибгидрострой», что дало возможность частичного решения проблемы рационального использования вторичных ресурсов в Сибирском регионе страны. Производство ШТС из труб демонтированных участков продуктопроводов дало реальный экономический эффект более 3 млрд. руб. и уменьшило выброса в атмосферный воздух загрязняющих веществ. 13. Результаты выполненных исследований позволяют рекомендовать ШТС для проектирования и возведения подпорных стен транспортных сооружений во всех природно-климатических районах страны, в стеснённых условиях городской застройки, при наличии самых жестких экологических ограничений, а также в любых инженерно-геологических и гидрометеорологических условиях, в том числе на «слабых», скальных и мерзлых грунтах основания. 14. Подпорные стены транспортных сооружений из ШТС архитектурно привлекательны, не требуют дополнительной облицовки, кроме покраски по антикоррозийному слою, ремонтопригодны и менее трудоемки при необходимости утилизации. 15. Накопленный опыт проектирования, строительства и эксплуатации подпорных стен из ШТС позволяет рекомендовать выделение их в транспортные сооружения специального типа, при реализации которых обеспечивается реальный экономический эффект, ресурсосбережение, повышается долговечность и надёжность эксплуатации. 16. В задачу дальнейших исследований входит: - разработка технологий с дифференцированной защитой от коррозии шпунтовых свай ШТС с учетом неравномерности коррозионных воздействий по их длине и на основании условного деления этих воздействий по участкам; - разработка расчётных схем для проектирования подпорных стен из сварного трубчатого шпунта, учитывающих специфические особенности конструкции ШТС. Список работ, опубликованных по теме диссертации 1. Гончаров В. В., Гришин Г.И., Хасхачих Г.Д. Строительство речных причалов в суровых климатических условиях. (Отечественный и зарубежный опыт). Вптитрансстрой, М., 1980, №1, 31с. 2. Гончаров В. В., Гришин Г.И., Рихтер О. Б., Хасхачих Г.Д. Строительство речных портовых сооружений в сложных условиях Западной Сибири. – Транспортное строительство, 1980, №10, 3 с. 3. Гончаров В. В., Поляков Б.И., Березин И. А. Совершенствование технологии и контроль качества бетонных работ при строительстве причалов на Севере Обь-Иртышского бассейна. – В кн.: Исследования и расчёты по конструкциям и технологии возведения транспортных гидро-технических сооружений. Сб. научн. тр. М.: Транспорт, 1986, с. 59-68. 4. Гончаров В. В., Лосев Л.Н., Школьников И. Е. ВСН 43-91 «Правила производства и приемки работ при возведении причальных сооружений из трубчатого сварного шпунта», ЦНИИС, 1993, 30 с. 5. Гончаров В. В. Роль научно-технического прогресса в адаптации Запсибгидростроя к условиям рыночной экономики. – Транспортное строительство, 1997, №10, 9-13 с. 6. Гончаров В. В., Лосев Л.Н., Школьников И. Е. СТП 010-2000. Стандарт предприятия. Правила производства работ по строительству шпунтовых стен из трубчатого шпунта. М., ЦНИИС, 2000, 84 с. 7. Гончаров В. В. Трубчатый сварной шпунт для гидротехнических и транспортных сооружений.–Транспортное строительство, 2000, №3, 9-13 с. 8. Гончаров В. В., Бройтман А.Ш., Ефремов Н.А. Применение трубчатого сварного шпунта в гидротехническом строительстве. Морские и речные порты Росси. Сборник тезисов докладов, 1-я научно-практическая конференция, Министерство транспорта РФ, М., 2002, 111-113 с. 9. Гончаров В. В., Ефремов Н.А. Транспортные гидротехнические сооружения из трубчатого шпунта. Строительство. Информационный бюллетень, 2002, №3, 8-10 с. 10. Гончаров В. В., Бройтман А.Ш. Строительство гидротехнических сооружений из трубчатого шпунта. – Транспортное строительство, 2004, № 9, 11-15 с. 11. Гончаров В. В., Бройтман А.Ш., Ефремов Н.А. Строительство и эксплуатация причальных сооружений из стального трубчатого шпунта нового типа на Севере. Сборник тезисов докладов, 2-я научно-практи-ческая конференция, Министерство транспорта РФ, М., 2004,70-71 с. 12. Гончаров В. В., Новицкий В.Ф. Трубчатый сварной шпунт на объектах Ханты-Мансийского автономного округа. – Транспортное строительство, 2004, № 11, 20-23 с. 13. Гончаров В. В., Андреев И.А., Бройтман А. Ш. и др. Стальной шпунт нового профиля для транспортного, гидротехнического и портового строительства. Научные труды ОАО ЦНИИС, вып. 227, -М., ОАО ЦНИИС, 2005, 116 с. 14. Гончаров В. В., Лосев Л.Н., Школьников И. Е. СТП 010-2000. Стандарт предприятия. Правила производства работ по строительству шпунтовых стен из трубчатого шпунта. Издание второе дополненное, М., ОАО ЦНИИС, 2005, 91 с. 15. Гончаров В. В. Актуальные проблемы строительства берегоукрепитель-ных сооружений на севере Западной Сибири. – Транспортное строительство, 2009, № 7, 5- 9 с. 16. Гончаров В. В. в соавторстве. ГОСТ Р 52664-2010 «Шпунт трубчатый сварной. Технические условия», Приказ Росстандарта РФ № 1058-СТ, от 23.12.2010 г. , 14 с. 17. Гончаров В. В. Новые конструктивные решения подпорных стен из сварного трубчатого шпунта. – Транспортное строительство, 2010, № 1, 28- 31 с. 18. Гончаров В. В., Цернант А.А., Ефремов Н.А. Научное сопровождение разработок конструкций и проектов реализации транспортных сооружений из трубчатого сварного шпунта.– Строительные материалы оборудование технологии ХХI века, 2011, № 8 (151), 40- 43 с. 19. Гончаров В. В., Дмитриев В. Г. Патент РФ, № 2010085. Шпунтовая стенка. Опубликовано: 30.03.1994, бюл. № 6. 20. Гончаров В. В., Дмитриев В. Г. Патент РФ, № 2010908. Причальное сооружение. Опубликовано: 10.06.1997, бюл. № 8. 21. Гончаров В. В. Патент РФ, № 2081238. Шпунтовая стенка. Опубликовано: 10.10.1997, бюл. № 26. 22. Гончаров В. В. Патент РФ, № 2185476. Шпунтовая стенка. Опубликовано: 20.07.2002, бюл. № 28. 23. Гончаров В. В. Патент РФ на полезную модель, № 37113. Шпунтовая стенка (варианты). Опубликовано: 10.04.2004, бюл. № 10. 24. Гончаров В. В. Патент РФ на полезную модель, № 37114. Шпунтовая стенка. Опубликовано: 10.04.2004, бюл. № 10. 25. Гончаров В. В. Патент РФ на полезную модель, № 57298. Шпунтовая стенка. Опубликовано: 10.10.2006, бюл. № 28. 26. Гончаров В. В. Патент РФ на полезную модель, № 59083. Шпунтовая стенка из сварных трубчатых свай. Опубликовано: 10.12.2006, бюл. № 34. 27. Гончаров В. В. Патент РФ, № 2328574. Шпунтовая стенка Гончарова. Опубликовано: 10.07.2008, бюл. № 19. 28. Гончаров В. В. Патент РФ на полезную модель, № 76928. Шпунтовая стенка из трубчатых свай с прокатными соединительными элементами. Опубликовано: 10.10.2008, бюл. № 28. 29. Гончаров В. В. Патент РФ, № 2368723. Шпунтовая стенка с металлическими уплотняющими элементами. Опубликовано: 27.09.2009, бюл. № 23. 30. Гончаров В. В. Патент РФ, № 2382846. Подпорная стенка на скальном грунте. Опубликовано: 27.02.2010, бюл. № 6. 31. Гончаров В. В. Патент РФ на полезную модель, № 106264. Подпорная стенка на скальном грунте. Опубликовано: 10.07.2011, бюл. № 19.