- БД Энергосбережение России

реклама

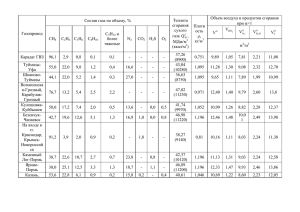

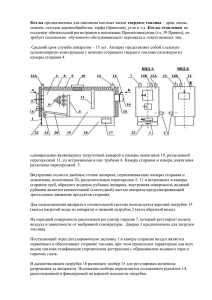

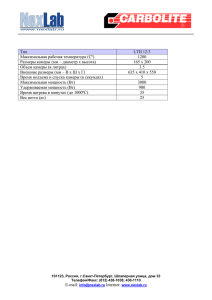

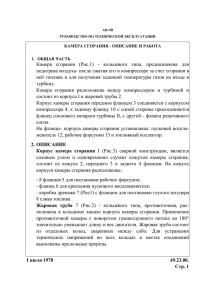

Разработка методики проектирования камер сгорания вихревого противоточного типа и их применение в ГТЭУ. Потребность создания конкурентно способных установок, использующих сжигание топлива, а также реализация новых технологических процессов, диктует необходимость выполнения работ, связанных с разработкой и исследованием перспективных устройств, используемых для сжигания топлива. Современное состояние теплоэнергетических установок требует повышения экологической, энергетической, и экономической эффективности. Одним из основных устройств теплоэнергетики являются горелочные устройства, в частности камеры сгорания различного типа. Существующие камеры сгорания не позволяют обеспечивать низкий уровень выбросов, сложны в изготовлении и эксплуатации, что также влияет на экономические затраты. Они не могут эффективно работать на низкопотенциальных и забалансированных топливах (таких как пиролизный газ, парогазовые смеси, оводненное топливо). Наиболее перспективным для поставленной выше проблемы является камера сгорания вихревого противоточного типа. Разработки и исследования горелочных устройств вихревого противоточного типа можно определить как недостаточно высокое. Это связано со сложной структурой сильно закрученного потока вязкого сжимаемого газа и особенно высокотемпературного противоточного движения с переменным объёмным тепловыделением, и очень сложной структурой потока – для нестационарных потоков. Существуют установки, использующие данные камеры в теплоэнергетических установках, однако, в современной научнотехнической литературе полностью отсутствует информация о характеристиках процесса сжигания топлива в камере сгорания вихревого противоточного типа. Мало информации об их конструктивном выполнении. Практически полностью отсутствует позволяющая проектировать промышленные образцы с заранее методология заданными характеристиками, что сдерживает промышленное применение данных устройств и создание новых устройств, использующих положительные качества полученных разработок. Такие установки делаются на основе интуиции разработчика. В качестве модели для теоретического исследования осуществления рабочего процесса сжигания топлива взято устройство, выполненное в виде двухступенчатой двухзонной камеры сгорания вихревого противоточного типа (КСВП). Особенностью рассматриваемого варианта камеры сгорания является то, что она объединяет в себе основные особенности рабочего процесса и элементы конструкции одноступенчатой, двухступенчатой и двухзонной КСВП. Проведя исследование обобщённого варианта камеры сгорания, легко перенести полученные результаты на одноступенчатую, двухступенчатую и двухзонную КСВП. Целью данной работы является разработка методики расчета и проектирования КСВП для повышения экологических, энергетических и экономических характеристик теплоэнергетических установок путем использования КСВП. Эти характеристики позволят оценить влияние каждого из основных элементов, составляющих камеру сгорания, на её выходные параметры и конструктивное выполнение. В ходе выполнения работы решались следующие задачи: - разработка комплексной математической модели, алгоритма решения; - создание программного комплекса для расчёта интегральных характеристик объекта исследования; - выявление методики проектирования; - создание опытного образца и получение его экспериментальных характеристик, которые позволят оценить влияние каждого из основных элементов КСВП на её выходные параметры и конструктивное выполнение; - изготовление требуемых КСВП для различных опытно-промышленных установок с помощью инженерного проектирования; - внедрение полученных результатов в теплоэнергетические установки. Полученные характеристики позволяют оценить влияние каждого из основных элементов КСВП на её выходные параметры и конструктивное выполнение. Верификация разработанной модели, была проведена по результатам испытания двух модификаций опытного полноразмерного образца такой камеры сгорания. Работа проведена в рамках технического задания Шатурского филиала института Теплофизики экстремальных состояний Объединённого института Высоких температур Российской Академии Наук (ШФ ИТЭС ОИВТ РАН). На рис.1 представлена блок-схема исследуемой модели камеры сгорания, которая является геометрически упрощённым отображением конструктивной схемы исследуемого образца и показывает состав основных элементов, формирующих камеру сгорания и связи между ними. В основе уравнений для расчёта интегральных характеристик положены уравнения, определяющие расходный и энергетический балансы рабочего процесса. Система уравнений расходного топливовоздушного баланса строится, для каждого из основных элементов камеры сгорания, а именно, для форкамеры и жаровой трубы первой ступени, для дежурной и основной зон камеры сгорания. Рабочий процесс в форкамере первой ступени предусматривает возможность реализации работы форкамеры при использовании топлива, отличающегося по своим характеристикам от топлива первой ступени камеры сгорания. В форкамере могут быть реализованы три основных режима работы по коэффициенту избытка воздуха – с «богатой», стехиометрической и с «бедной» топливовоздушной смесью. Исследуемое устройство предусматривает реализацию режима с распределением воздуха, поступающего в первую ступень камеры сгорания. Варьирование осуществляется между непосредственным вводом его в закручивающий сопловой аппарат и на образование высокотемпературных продуктов сгорания в форкамере, с последующим вводом его в закручивающий сопловой аппарат жаровой трубы первой ступени камеры сгорания. Можно выделить три основных режима работы первой ступени: режим, с подачей всего первичного воздуха в закручивающий сопловой аппарат первой ступени сгорания; режим, с подачей всего первичного воздуха в форкамеру; промежуточный режим, с перераспределением первичного воздуха между закручивающим сопловым аппаратом и форкамерой. В первом случае форкамера выполняет функцию воспламенителя факельного типа для первой ступени камеры сгорания. Во втором случае роль форкамеры зависит от её расходных характеристик. Она служит как дежурной стабилизирующей горелкой, так и первичной зоной первой ступени камеры сгорания. В третьем случае форкамера полностью выполняет функции первой ступени, в качестве второй ступени служит жаровая труба первой ступени камеры сгорания. Рабочий процесс в дежурной зоне предусматривает возможность реализации её работы при использовании топлива, отличающегося по своим характеристикам от топлива основной ступени камеры сгорания. При использовании в основной и в первой ступени камеры сгорания низкопотенциального топлива желательно в дежурной зоне применять топливо с высокой теплотой сгорания. В дежурной зоне могут быть реализованы три режима работы по коэффициенту избытка воздуха – режим с «богатой», стехиометрической и «бедной» топливовоздушной смесью. При использовании первого режима первая ступень камеры сгорания выполняет подготовительные функции, связанные с качественной подготовкой топливовоздушной смеси, для последующего его сжигания и дожигания в основной ступени камеры сгорания. Процесс горения перемещается в жаровую трубу основной ступени камеры сгорания. Таким образом дежурная зона выполняет функцию стабилизирующей зоны На втором режиме роль первой ступени возрастает. В основной ступени камеры осуществляются лишь процессы дожигания и разбавления продуктов сгорания. При реализации третьего режима в первой ступени камеры процессы горения и дожигания завершаются. В основной камере сгорания имеет место только процесс разбавления продуктов сгорания. Дежурная зона формирует высокотемпературный скоростной поток продуктов сгорания, индуцирующий в основной зоне камеры сгорания периферийный вихрь, в который сможет впрыскиваться основное топливо. Третий режим позволяет рассматривать режим с дополнительным подводом топлива непосредственно в жаровую трубу основной ступени камеры сгорания. Предусмотрен режим с использованием дежурной зоны камеры сгорания, создающей поток продуктов сгорания, направленный тангенциально к поверхности жаровой трубы, и формирующий структуру периферийного вихря в основной зоне камеры сгорания. Возможно перераспределение основного воздуха между завихрителем основной ступени и дежурной зоной. Дежурная зона выполняет часть функций основной зоны камеры сгорания. Рисунок 1 – Блок схема исследуемой модели КСВП Рабочий процесс в форкамере первой ступени предусматривает возможность реализации работы форкамеры при использовании топлива, отличающегося по своим характеристикам от топлива первичной камеры сгорания. Особенностью рассматриваемого варианта камеры сгорания является то, что она объединяет в себе основные особенности рабочего процесса и элементы конструкции одноступенчатой, двухступенчатой и двухзонной камер сгорания вихревого противоточного типа. Среди основных параметров камеры сгорания, определяющих её рабочий процесс и, как следствие – параметры продуктов сгорания на выходе являются термодинамические, физико-химические, расходные и геометрические параметры. Среди термодинамических параметров следует выделить такие, как давление и температуру воздуха и топлива на входе в каждый из основных элементов камеры сгорания, а так же их соотношения. Физикохимическими параметрами, оказывающими существенное влияние на рабочий процесс, являются в основном параметры топлива. Среди них можно выделить такие как: фазовый состав, теплота сгорания, химический состав, вязкость и другие параметры. В результате работы получено параметрическое уравнение, которое предусматривает выполнение десяти вариантов конструктивной схемы КСВП, реализующих соответствующие рабочие режимы A ij Fij B ij Cij G ji 1 где (1) Аij, Fij, Bij, Cij, Gji– комплексные параметры, определяющие режим работы, геометрические размеры проточной части, формирующие структуру потока в рабочей зоне камеры сгорания; Аij= Аij (αi, αj, Lоi, Lоj, Hui, Huj, Тiв, Тjт) – режимный параметр является режимной характеристикой, определяющей режим работы по соотношениям: коэффициентов избытка воздуха; состава топлива; температур рабочего тела, подаваемых в первую и в основную ступени камеры сгорания, в форкамеру первой ступени и в дежурное горелочное устройство – в дежурную ступень (в дежурную зону). Для воздуха, подаваемого через сопловой закручивающий аппарат первой и основной ступени, необходимо принять αо = αп = ∞; Fi,j=. Fi,j ( Fi , F j, d i , d j , dо, lо, lп) – геометрический параметр является геометрической характеристикой, определяющей влияние геометрических размеров основных элементов проточной части камеры сгорания на структуру потока в рабочих зонах и, тем самым, на рабочий процесс камеры сгорания; Такими основными элементами проточной части камеры сгорания являются: сопловой закручивающий аппарат основной ступени; сопловой закручивающий аппарат первой ступени; выходное сопло дежурного горелочного устройства; выходное сопло форкамеры; выходное сопло камеры сгорания; а также диаметры сечений в плоскости сопловых закручивающих аппаратов первой и основной ступени, и в плоскости размещения форкамеры и дежурного горелочного устройства. Bij= Bij (Мi, Мj) – основной газодинамический параметр – параметр, характеризует влияние безразмерных скоростей и режима истечения рабочего тела из соответствующих сопловых закручивающих аппаратов, сопел горелки и форкамеры на рабочий процесс камеры сгорания; Cij = Cij (Pi, Pj и др.) – дополнительный газодинамический параметр – параметр, характеризующий влияние статических давлений в зоне формирования периферийного вихря соответствующей ступени на режимы течения в рабочих зонах камеры сгорания; В В В В Gji= Gji ( G О , G П , G Д , G Ф ) – расходный параметр является расходной характеристикой, определяющей соотношение расходов воздуха, подаваемого в рабочие зоны каждой из ступеней камеры сгорания и между ступенями; αi, αj – коэффициенты избытка воздуха; Lоi, Lоj –необходимое количество воздуха для сгорания 1 кг топлива; Hui, Huj, – теплота сгорания; Мi, Мj – число Маха; Тi, Тj – полная температура воздуха и топлива; Fi – относительная площадь проточной части выходного канала; d i , d j – относительный диаметр жаровой трубы; dо – диаметр жаровой трубы в плоскости сечения завихрителя основной ступени; lо, lп – длина основной и первой ступени; Рi, Рj – давление газа в соответствующих сечениях; G iв , G вj – расход воздуха. Индексы i, j обозначают зону истечения рабочего тела («п», «о», «д», «ф», «с», «кс»= «с» – соответственно, из завихрителя первой или основной ступени, из выходных сопел дежурной горелки, форкамеры или камеры сгорания). В зависимости от варианта конструктивной схемы КС, полученное параметрическое уравнение (1) представляет собой систему из одного до десяти локальных аналогичных параметрических уравнений, связывающих попарно все ступени (зоны) между собой и с параметрами продуктов сгорания на выходе из КСВП на различных режимах работы. Для решения математической модели КСВП был разработан алгоритм решения и создан программный комплекс для расчёта интегральных характеристик, создана автоматизированная система, позволяющая аналитически производить моделирование рабочего процесса в КСВП различного предназначения, с получением их эксплуатационных характеристик. Некоторые результаты расчёта КСВП, представлены на рисунках 2 – 4. Система позволяет получать интегральные характеристики в параметрическом виде, что делает возможным научно – обоснованно изменять режим работы и конструкцию камеры сгорания. САПР «КСВП-2» позволяет получать любые графические зависимости, комплексно отражающие взаимосвязь и взаимовлияние различных факторов. Результаты математического эксперимента, проведённого с использованием полученных параметрического уравнения и САПР «КСВП-2» показали, что изменение газодинамических, физико-химических, геометрических и режимных параметров хотя бы в одной из ступеней (зон) КСВП влияет на рабочий процесс КС и, как следствие, – на её интегральные характеристики. На рисунке 2 показано влияние коэффициента избытка воздуха в α кс в КСВП на соответствующие комплексные параметры: Аij, Bij, Cij, и Gji при Fij = const и, как следствие, – на характеристики КСВП, рисунок 3. Автоматизированная система позволяет получать интегральные характеристики в параметрическом виде, что позволяет научно - обоснованно изменять режим работы и конструкцию камеры сгорания. САПР позволяет получать любые графические зависимости, комплексно отражающие взаимосвязь и взаимовлияние различных факторов. Например, на рисунке 4 приведены характеристики одноступенчатого варианта КСВП. 2.5 18 а) 16 2 Адо 14 Bдо Афо Афп 1.5 Bфо 12 Bфп Апо Адп Bпо 10 Bдп Афд Аос 1 Bфд 8 Bос Апс Адс Bпс 6 Bдс Афс 0.5 Bфс 4 2 0 1 2 3 4 0 1 2 3 4 б) 1.3 а) Относительная скорость (число Маха) на выходе Аij – режимный проточной части параметр ступеней КС 1.1 Адо, Мд, 14000 ступеней КС Bдо , 10000 0.9 Мд Мф, Мф Афп, 0.7 Мп Мо 0.5 Bфо, 8000 Bфп, 6000 Hvo Bпо, Мс М о,, Адп М с , Афд газодинамический Hv i – объёмная параметр теплонапряжен ступеней КС ность КС 12000 Афо, М п, Апо , б) Bij – б) 4000 Hvп Bдп, 0.3 Bфд2000 , Аос, 0.1 кс 1 Апс, Bос, 2 3 4 0 кс 1 Bпс, 2 3 4 16 25 Адс, Gji – расходный параметр ступеней КС в) Афс Bдс, Cij – второй газодинамический параметр ступеней КС г) 14 Bфс 20 12 Gод Сдо Gоф Сфо Gпф Gод, 15 Gоп Gпд Gоф, Gдф Gсо Gпф, 10 Gсп Сфп Спо Cдо, Cфо, Сдп 8 Сфд Сос Cфп, 6 Спс Gсд Gоп, Gсф Gпд, 5 Сдс Cпо, 4 Сфс Cдп, 2 Gдф, Cфд, Gсо, 0 Gсп, 10 1 2 кс 3 4 Cос, Cпс, 0 1 2 кс 3 4 GРисунок сд, 2 – Влияние коэффициента избытка воздуха Cдс, в камере сгорания кс на комплексные Gсф параметры Аji, Вji, Gji и Cij Cфс Hvo, Hvп кс Рисунок 3 – Влияние коэффициента избытка воздуха αкс на Мд, Мф, Мп, Мо, Мс (а) и Нvо, Нvп (б). а) б) 1 0.9 0.9 0.85 0.8 0.8 кс 0.75 кс 0.7 dc=0,227; Fос=0,441 0.7 dc=0,377; Fос=0,160 0.65 0.55 0.1 Мо 0.3 0.5 Mo=0,4 Mo=0,6 0.5 dc=0,527; Fос=0,082 0.6 Mo=0,2 0.6 0.7 Mo=0,8 Mo=0,9 0.4 0.9 1 2 3 αкс Рисунок 4 – Влияние относительной скорости (числа Маха) воздуха на выходе из завихрителя основной ступени Мо (а) и коэффициента избытка воздуха αкс на коэффициент восстановления полного давления рабочего тела в камере сгорания кс (б). Математическое обеспечение расчёта интегральных характеристик исследуемой камеры сгорания позволяет задавать исходные параметры топлива путём названия стандартного топлива или соотношением составляющих его компонентов – для нестандартного топлива или смеси горючих и негорючих компонентов. Выбор исходной температуры рабочего тела на входе в соответствующую ступень исследуемой камеры сгорания в основном зависит от назначения устройства использующего данную камеру в основе своей конструкции. Верификация разработанной математической модели, алгоритма расчёта и программного обеспечения, а также полученных интегральных характеристик КСВП, была проведена по результатам испытания двух модификаций опытного полноразмерного образца этой КС. Работа проведена в рамках технического задания Шатурского филиала института Теплофизики экстремальных состояний Объединённого института Высоких температур Российской Академии Наук (ШФ ИТЭС ОИВТ РАН). Согласно технического задания первая КС необходима для образования высокотемпературного, химически активного потока с относительно небольшой скоростью, но с большим углом раскрытия на выходе. Вторая КС служит для образования высокоскоростной, высокотемпературной струи продуктов сгорания со скоростью, близкой к критической скорости, но с малым углом раскрытия на выходе. На рисунке 5 показан вид факела первой и второй модификации опытных полноразмерных образцов одноступенчатой КСВП, параметрическое уравнение которых имеет вид Аос Fос Вос Сос Gсо = 1 + Δос, где Δос – абсолютная величина отличия расчётных и экспериментальных результатов, (абсолютная погрешность); δос – относительная погрешность. На рисунке 5(а) показан пример данной камеры с раскрытым соплом, а на рисунке 5 (б) – когда диаметр сопла уменьшен. а) б) Рисунок 5 – Внешний вид опытных полноразмерных образцов КСВП во время испытания на стенде ШФ ИТЭС ОИВТ РАН а) Аос =2,268, Fос = 0,0836, Вос =3,920, Сос =1,540, Gсо =1,054, Δос =0,2064, δос =20,64 %, Мо =0,973, М с =0,30, d с =0,527, α =1,243; б) Аос =2,236, Fос = 0,441, Вос =1,026, Сос =1,121, Gсо =1,060, Δос =0,202, δос =20,2 %, Мо =0,758, М с =0,827, d с =0,227, α =1,12. Полученные результаты показали хорошее соответствие математической модели, полученного параметрического уравнения и программного комплекса результатам испытаний полноразмерных образцов КСВП. Использование уникальных свойств сильно закрученных противоточных режимов течения газа позволило разработать, и испытать вихревую камеру сгорания, в боковой поверхности жаровой трубы которой полностью или частично отсутствуют отверстия для обеспечения конвективно-плёночного охлаждения стенок и подвода воздуха на разбавление продуктов сгорания. Все эти функции выполняет структура потока внутри камеры сгорания. Их преимущества обусловливаются, главным образом, аэродинамическими особенностями (вихревой структурой газового потока), обеспечивающими высокую интенсивность и устойчивость процесса сжигания топлива с весьма малыми топочными потерями при минимальных избытках воздуха, а также наиболее благоприятные условия тепло - и массообмена между газовой средой и каплями топлива вследствие больших относительных скоростей и высокой интенсивности турбулентности. Это позволяет создавать малогабаритные устройства, работающие с высокими удельными нагрузками. Такая камера может работать при температурах ядра до 2000 К и выше, при этом обеспечивая требования по предельно-допустимым выбросам. Данный процесс происходит в связи с тем, что попадаемый в камеру воздух пребывает в горячем состоянии достаточно малое время, и в результате, не успевают образоваться вредные газы (окислы азота). Новым направлением стало применение КСВП в теплоэнергетических утилизирующих установках. Такие установки уже существуют и используются в переработке различных видов отходов (химических, медицинских, жидких) с получением активированного угля, теплоэнергии, биоэнергии и других видов энергии. Технологический процесс базируется на использовании в термохимическом реакторе процесса термического разложения жидких отходов с получением парогазовой смеси и расплава солей, которые утилизируются в специальных устройствах. Парогазовая смесь, после утилизации в паровом котле подвергается очистке, после чего выбрасывается в атмосферу. В настоящее время ООО «Веоттекс Лимитед» осуществляет разработку новых технологий в области энергосбережений и экологии. В процессе внедрения и проведения экспериментов было получено рекомендательное письмо от генерального конструктора «КБхиммаш им. А. М. Исаева» - филиала ФГУП «ГКНПЦ им. М. В. Хруничева» Смирнова И. А., а также патенты на изобретения, патентоспособные заявки и проекты заявок на изобретения (прилагается в письме). В нашей практике есть примеры использования данных газотурбинных энергетических установок в России (г. Рыбинск, Вологодская область) и за рубежом (Венгрия, Канада, Латвия).