Расходные материалы для плазмотронов

реклама

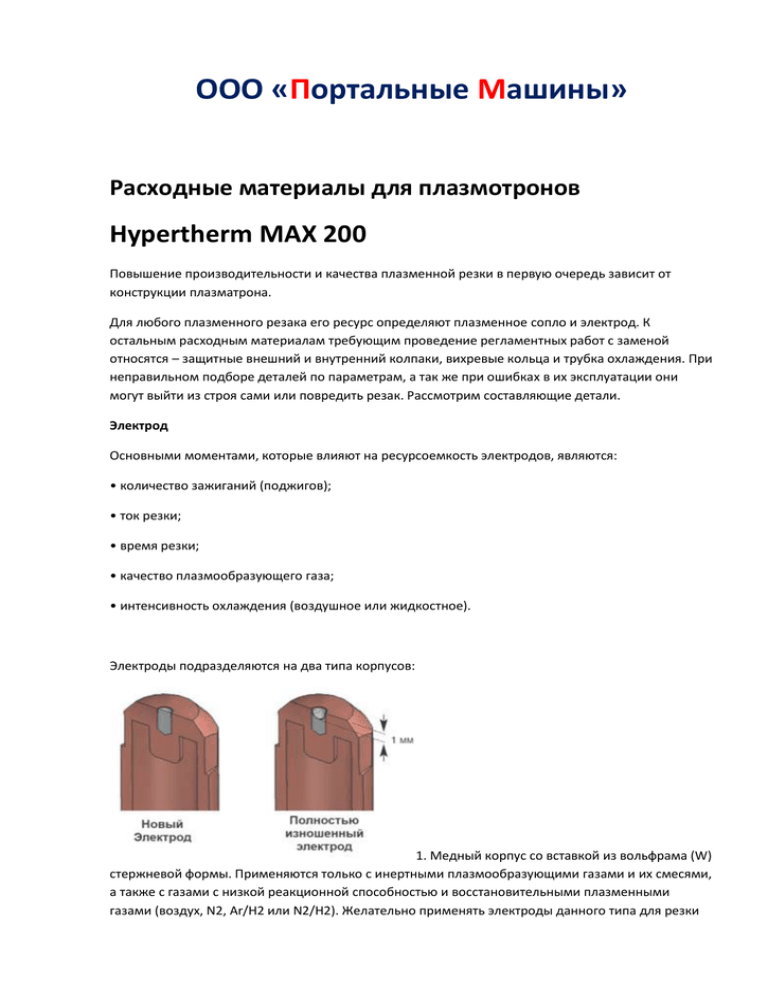

ООО «Портальные Машины» Расходные материалы для плазмотронов Hypertherm МАХ 200 Повышение производительности и качества плазменной резки в первую очередь зависит от конструкции плазматрона. Для любого плазменного резака его ресурс определяют плазменное сопло и электрод. К остальным расходным материалам требующим проведение регламентных работ с заменой относятся – защитные внешний и внутренний колпаки, вихревые кольца и трубка охлаждения. При неправильном подборе деталей по параметрам, а так же при ошибках в их эксплуатации они могут выйти из строя сами или повредить резак. Рассмотрим составляющие детали. Электрод Основными моментами, которые влияют на ресурсоемкость электродов, являются: • количество зажиганий (поджигов); • ток резки; • время резки; • качество плазмообразующего газа; • интенсивность охлаждения (воздушное или жидкостное). Электроды подразделяются на два типа корпусов: 1. Медный корпус со вставкой из вольфрама (W) стержневой формы. Применяются только с инертными плазмообразующими газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами (воздух, N2, Ar/H2 или N2/H2). Желательно применять электроды данного типа для резки нержавеющей стали, алюминия или меди. 2. Медный корпус со вставкой из циркония (Zr) или гафния (Hf), имеющие плоскую или заостренную форму. Применение: при использовании чистого кислорода, либо со смесью плазменных газов, в состав которых входит кислород. Использовать для резки черных металлов. Основные критерии для подбора: сила тока, расход плазмообразующего газа и достаточного охлаждения. Необходимо учитывать то, что слишком большое количество газа увеличивает силу потока, что приводит к эрозии гафния, и наоборот - низкое количество плазменного газа может привести к затуханию плазменной дуги. Очень важно положение плазматрона относительно поверхности разрезаемого материала в момент старта: слишком низкое или высокое положение может привести к повреждению электрода и снижению ресурса из-за быстрой эрозии вставки, вызванной повышением напряжения на плазменной дуге. Медные электроды позволяют использовать их до глубины выгорания вставки в 1,5 мм. Серебряные электроды выдерживают гораздо большую нагрузку и запас износа вставки до 2 мм. Сопло Основные параметры, которые влияют на срок жизни сопла: • Выходной диаметр сопла • масса и теплопроводность материала • Мощность (произведение силы тока резания на напряжение резания) • Время непрерывного действия плазменной дуги • количество поджигов • последовательность прожигания отверстий • Способ охлаждения (водяное охлаждение является более интенсивным. воздушное охлаждение требует большего количества газа). Сопло делают как правило из меди или из комбинации меди и керамических материалов. Диаметр и качество устья сопла определяют качество реза. Поэтому, поврежденное устье сопла может стать причиной некачественной резки, так же как и в случае диаметра, отличного от рекомендованного. Часто несоответствие диаметров случается при замене электрода, когда сопло оставляют старым. После нескольких зажиганий наступает полный износ отверстия сопла, которое отклонит дугу: электрод испорчен и угол резки неправильный. Вихревое кольцо Вихревое кольцо предназначено для подачи газа в плазменную камеру в пространство между электродом и соплом. Самая частая причина повреждения электрода – это засоренные каналы вихревого кольца, которые пропускают мало плазмообразующего газа для дуги. Поврежденное вихревое кольцо может стать причиной подачи слишком большого количества газа и тем самым причиной износа гафниевой или вольфрамовой вставки электрода. Защитный колпак Защитный колпак обеспечивает подачу защитного вторичного газа на выходе из сопла и определяет направление плазменной дуги. Защитный газ подается под большим давлением через колпак в зону резки, который выдувает расплавленный металл из зоны реза. Чаще всего деформируются отверстия, через которые подается защитный газ, что приводит к нестабильности подачи плазмообразующего газа. Внутренний колпак вставлен или вкручен во внешний колпак. Внешний предохраняет сопло и от попадания расплавленного материала во время пробивки и процесса резки. Повреждённое отверстие колпака и его неровный диаметр приводят к преждевременной порче сопла. Колпак может выйти из строя из-за неправильной высота зажигания дуги и резки, когда сопло расположено слишком близко к обрабатываемой поверхности и на колпак попадает расплавленный материал. В такой ситуации ресурс уменьшается. Трубка охлаждения Подводит охлаждающую жидкость к электроду Трубка проста в исполнении и чего она боится – засорения металлической пылью, а так же физическому повреждению. Все, что нужно делать при регламенте трубки – проверять ее на предмет засорения. Некоторые рекомендации по регламенту • Регулярная смазка уплотнителей силиконовой смазкой • Контроль положения сопел. • Контроль высоты резки: глубина выгорания электрода – прежде всего • Электрод и сопло меняются одновременно. MAX 200 Основные параметры: Толщина резки углеродистых сталей - качественная - максимальная - разделительная Диапазон рабочего тока Охлаждение плазматрона Напряжение питающей сети Список расходных материалов MAX200 38 мм 50 мм 64 мм 30-100 А воздушное 380-415 В, 3-ф, 50 Гц Плазмообразующий Поз. газ Кислород (водный глушитель *) 5 5 4 3 2 2 Воздух (водный глушитель *) 1 1 5 4 3 2 2 Рабочий ток резки Наименование 200 А под углом Резка Электрод (обычный) Электрод (серебряный) Завихритель Сопло Крепежный колпачок Крепежный колпачок Экран Экран Электрод Завихритель Сопло Крепежный колпачок Крепежный колпачок 120258 200 A 100 A 220021 120547 40 A 220083 120833 120259 020604 020605 020617 020616 020423 020423 020423 120837 120837 120837 120260 020424 020566 220021 020607 020608 020448 020618 120547 020607 020611 120667 020613 020689 020423 020423 020423 120837 120837 120837 Аргон / Водород 1 1 5 4 3 2 2 Азот (водный глушитель *) 1 5 4 3 2 2 1 1 Воздух Аргон / Водород 5 4 3 2 1 5 4 3 2 1 Экран Экран Электрод Завихритель Сопло Крепежный колпачок Крепежный колпачок Экран Электрод Завихритель Сопло Крепежный колпачок Крепежный колпачок Экран Экран Поверхностная резка Электрод -Завихритель -Сопло -Крепежный -колпачок Экран -Электрод -Завихритель -Сопло -Крепежный -колпачок Экран -- 020424 020566 020415 020607 020608 020448 020618 020415 020607 020611 020423 020423 120837 120837 020602 020415 020607 020608 020448 020688 020423 120837 020424 020566 220021 020607 020615 020423 020485 220415 020607 020615 020423 020485 Запасные части для плазматрона к источнику Hypertherm MAX200 (128380) № Артикул (1) 128380 * Наименование Механизированная головка MAX200, в сборе Артикул (2) 128364 1 2 028383 ** 028384 ** 120894 020536 3 120584 4 4 5 9 10 11 020963 120257 044027 027012 027055 028872 Провод питания 7,6 м, головка Провод питания 15,2 м, головка Посадочная труба горелки Изоляционная трубка Основная часть механизированного резака MAX200/HT2000 Трубка охлаждения, обычная Трубка охлаждения, удлиненная Уплотнительное кольцо Смазка силиконовая, тюбик 2 унции (57г). Смазка силиконовая, тюбик 1/4 унции (3,7г) Охлаждающая жидкость 3,8 л. 028383 028384 020431 020536 120584 020963 120257 044027 * 027012 027055 028872