Целесообразно механизм возврата вала в исходное положение

реклама

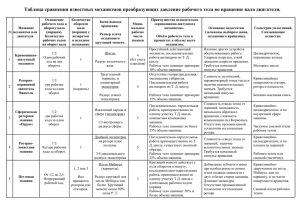

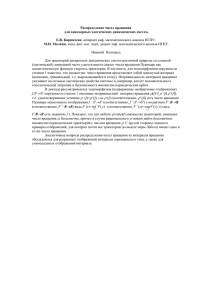

1 3.1 Устройство для динамической балансировки изделий Изобретение относится к балансировочной технике и может быть использовано для динамической балансировки узлов машин и агрегатов. Устройство содержит станину с установленной на ней опорой для балансируемого изделия, две вибровоспринимающие системы с симметрично установленными упругими элементами. При этом один конец упругих элементов вибровоспринимающей системы закреплен неподвижно на опоре, а второй конец упругих элементов этой же вибровоспринимающей системы соединен с установочным местом для балансируемого изделия. Кроме того, устройство содержит двигатель вращения, балансировочную оправку и датчики вращения и колебаний, соединенные с измерителем дисбаланса. Устройство дополнительно содержит связанную через шарнирное соединение с неподвижной частью двигателя платформу, прикрепленную к одному концу упругих элементов второй вибровоспринимающей системы, а вторые концы этих упругих элементов соединены неподвижно со станиной, причем балансировочная оправка соединена непосредственно с валом двигателя вращения. При этом двигатель вращения электрически связан с блоком торможения. В результате повышается точность балансировки изделий и упрощается конструкция устройства ОПИСАНИЕ ИЗОБРЕТЕНИЯ Изобретение относится к балансировочной технике и может быть использовано для динамической балансировки узлов машин и агрегатов. Известно устройство, содержащее неподвижное основание с закрепленным на основании двигателем вращения, опоры, вибровоспринимающую механическую систему, связанную с установочным местом для балансировочного изделия, датчиками оборотов вращения и колебаний, связанные с измерителем дисбаланса. Вращение балансируемого изделия осуществляется с помощью тангенциального ременного привода. Недостатком данного устройства является быстрый износ ленты ременного привода особенно при шероховатой боковой поверхности балансируемого изделия и влияния на результат измерения ударов от нестабильности передачи вращения изделия от огранки боковой поверхности балансируемого изделия. При разгоне балансируемого изделия лента ременного привода может проскальзывать, и при большой массе балансируемого изделия требуется обеспечить медленный разгон, что снижает производительность устройства. Для остановки балансируемого изделия после измерения требуется дополнительный механизм торможения. 2 Известно также устройство для динамической балансировки деталей вращения, содержащее неподвижное основание с закрепленным на нем двигателем вращения и механизм передачи этого вращения со шпинделем, посадочное место которого соединяется с балансировочным изделием, и вибровоспринимающую механическую систему с плоскими пружинами, одним концом соединенными с основанием, а вторым - с установочным местом для балансируемого изделия. Снимаемые с датчиков оборотов и колебаний сигналы подаются на измеритель дисбаланса. Для балансировки на данном устройстве балансируемое изделие устанавливают на опоры, соединяют с механизмом привода через балансировочную оправку и шпиндель, разгоняют изделие до частоты балансировки и измеряют величину и угол местоположения неуравновешенности массы по плоскостям . Недостатком данного устройства является наличие технического дисбаланса, вносимого подшипниками, несоосностью в соединениях и биением балансировочной оправки в опорах механизма передачи, что приводит к потерям мощности, снижает чувствительность определения составляющих дисбаланса и усложняет конструкцию устройства. Из-за неподвижности шпинделя при вращении изделия с неуравновешенной массой на упругие элементы вибровоспринимающей системы действуют силы, зависящие от люфтов и зазоров. В результате характер колебаний вибровоспринимающих упругих элементов определяется не только неуравновешенностью балансируемого изделия. Это приводит наряду с разбросом показаний при измерениях к снижению достоверности результатов измерений. Необходимость использовать прецизионные детали усложняет конструкцию устройства. Задача изобретения - повышение точности и упрощение конструкции. Технический результат указанной задачи достигается тем, что устройство для динамической балансировки, содержащее станину с установленной на ней опорой для балансируемого изделия, две вибровоспринимающие системы с симметрично установленными упругими элементами, причем один конец упругих элементов вибровоспринимающей системы соединен с установочным местом для балансируемого изделия, двигатель вращения, балансировочную оправку и датчики вращения и колебаний, соединенные с измерителем дисбаланса, оно дополнительно содержит связанную через шарнирное соединение с неподвижной частью двигателя вращения платформу, прикрепленную к одному концу упругих элементов второй вибровоспринимающей системы, а вторые концы этих упругих элементов соединены неподвижно со станиной, причем, балансировочная оправка соединена непосредственно с валом двигателя вращения. Устройство содержит блок торможения, электрически связанный с обмоткой питания двигателя вращения. Шарнирное соединение неподвижной части двигателя вращения с платформой выполнено в виде сферического подшипника. 3 На чертеже показана структурная схема (рисунок 3.1) устройства для динамической балансировки изделий. Устройство содержит неподвижную станину 1 с передвигаемой по ней опорой 2. На станине 1 и на опоре 2 симметрично закреплены концы двух пар упругих элементов 3, 4 и 5, 6, вторые концы одной пары 3, 4 присоединены к платформе 7, а второй пары 5, 6 - к установочному месту 8 для балансируемого изделия 11. На платформе 7 через шарнирное соединение 8, выполненное в виде сферического подшипника, укреплена неподвижная часть двигателя вращения 9, на валу которого закреплена балансировочная оправка 10, которая соединяется с балансируемым изделием 11. Датчик вращения 12 установлен на корпусе двигателя вращения 9, а подвижные штоки датчиков колебаний 13 присоединены к плоскости упругими элементами 3, 4 и 5, 6, корпус же датчика колебаний укреплен на станине 1. Выходы датчиков 12 и 13 соединяются с измерителем дисбаланса 14. При этом двигатель вращения электрически связан с блоком торможения 15. Устройство работает следующим образом. С помощью балансировочной оправки 10 балансируемое изделие 11 соединяют с валом двигателя вращения 9 и приводят во вращение до частоты большей, чем частота колебаний платформы 7. Сигналы с датчиков 13 от колебаний упругих элементов 3, 4 и 5, 6 и датчика частоты вращения 12 поступают на измеритель дисбаланса 14, в котором происходит разделение плоскостей коррекции, определение составляющих дисбаланса по величине и углу местоположения неуравновешенной массы. После измерения составляющих дисбаланса питание от двигателя вращения 9 отключается, а в обмотку питания от блока торможения 15 подается постоянное напряжение убывающей амплитуды. Соединение балансируемого изделия с валом двигателя вращения через балансировочную оправку без дополнительных конструктивных элементов исключает влияние трения и биений в элементах передачи на результат измерений, при этом повышается точность измерения и снижаются энергозатраты. При пуске устройства в работу двигатель вращения включается на номинальную мощность и за счет равенства угловых скоростей из-за жесткой связи балансируемое изделие быстро разгоняется до рабочих оборотов, что повышает производительность балансировочной операции. Включение двигателя вращения на номинальную мощность позволяет пройти через резонанс механической системы, исключив значительную вибрацию при большом начальном дисбалансе. 4 За время разгона перегрузка двигателя вращения по мощности превышает номинальную не более чем в 3-4 раза, что не оказывает существенного влияния из-за кратковременности перегрузки (не более 15 с) на ресурс двигателя вращения. Частота вращения балансируемого изделия за счет большого момента инерции системы "ротор двигателя вращения балансируемое изделие" стабилизируется и дополнительной синхронизации не требуется. Использование шарнирной опоры позволяет исключить при большом начальном дисбалансе скручивание упругих элементов и "перелом" звена связи двигателя вращения и балансируемого изделия. Прецизионные детали из конструкции исключаются. Рисунок 3.1 – Схема устройства для динамической балансировки изделий 5 3.2 Устройство для балансировки объекта Патент РФ №2147733 Изобретение относится к балансировочной технике и может быть использовано при балансировки роторов, валов, колес, турбин и других объектов, требующих балансировки. Устройство включает корпус, размещенные в нем вал, взаимодействующий с приводом, установленный своими концами в подшипниках вращения с возможностью смещения относительно оси вала и состоящий из двух частей, расположенных по обе стороны объекта, центрирующие механизмы, расположенные с вышеназванных сторон объекта, и средство фиксации отбалансированного положения объекта. Устройство дополнительно содержит средство измерения дисбаланса. Концы вала выполнены в виде части сфер. Подшипники вращения снабжены механизмами возврата вала в исходное положение. Каждый центрирующий механизм содержит два взаимно перпендикулярных друг другу ходовых винта с грузами, установленными на них с возможностью перемещения вдоль винтов, четыре ролика, кинематически связанные с концами винтов, и центрирующее кольцо, укрепленное коаксиально валу на корпусе и имеющее с внешней стороны на уровне роликов профилированную поверхность. Ролики установлены с зазором относительно центрирующих колец. В результате упрощается балансировка и повышается ее точность. ОПИСАНИЕ ИЗОБРЕТЕНИЯ. Изобретение относится к балансировочной технике и может быть использовано при балансировке роторов, валов, колес, турбин и других объектов, требующих балансировки. Известно балансирующее устройство роторов при вращении, содержащее систему измерения дисбаланса и управления процессом балансировки, связанный с ней блок расплавления проволоки, выполненный в виде двух дисков с зажимами по периферии, обращенных друг к другу торцевыми поверхностями, а их оси вращения параллельны, и привода дисков во вращение.Устройство также содержит установленные на одном из дисков два электрически изолированных, токоподводящих коаксиальных кольца, с которыми через один связаны зажимы того же диска, соединенные с системой измерения дисбаланса и управления процессом балансировки два датчика и взаимодействующих с ними, установленные соосно диску с кольцами и жестко связанные с последним делительный диск с отверстиями, число которых равно числу зажимов этого диска. Привод дисков выполнен в виде ременной передачи и связанного с ней и с системой измерения дисбаланса и управления процессом балансировки регулируемого двигателя постоянного трока. Однако известное устройство имеет следующие недостатки: - балансируемый ротор должен быть полым, что ограничивает область применения известного устройства; 6 - ни на все материалы возможно нанесение и надежное сцепление с ними расплавленных капель металла. Наиболее близким техническим решением к предложенному является балансирующее устройство объекта (роторов), включающее корпус, размещенные в нем вал, взаимодействующий с приводом, установленный своими концами в подшипниках вращения с возможностью смещения относительно оси вала и состоящий из двух частей, расположенных по обе стороны объекта, центрирующие механизмы, расположенные с вышеназванных сторон объекта, и средство фиксации отбалансированного положения объекта .Балансировка ротора осуществляется на закритических частотах вращения. При этом ось инерции ротора смещается с осью вращения и фиксируется самоотвердевающей жидкостью (в качестве которой может быть использована эпоксидная смола с наполнителем - средство фиксации отбалансированого положения объекта).Недостатком известного устройства является возникающая асимметрия внешней геометрической поверхности балансируемого ротора относительно оси вращения, что во многих случаях недопустимо, например, при балансировки ротора электродвигателя, центробежного насоса, колес качения и т.п.Задачами, решаемыми в настоящем изобретении, является создание универсального балансирующего устройства, обладающего высокой точностью балансировки и простотой его использования. Поставленные задачи решаются тем, что балансирующее устройство объекта, включающее корпус, размещенные в нем вал, взаимодействующий с приводом, установленный своими концами в подшипниках вращения с возможностью смещения относительно оси вала и состоящий из двух частей, расположенных по обе стороны объекта, центрирующие механизмы, расположенные с вышеназванных сторон объекта, и средство фиксации отбалансированного положения объекта, дополнительно содержит средство измерения дисбаланса. В устройстве концы вала выполнены в виде части сфер, а подшипники вращения снабжены механизмами возврата вала в исходное положение. Каждый центрирующий механизм содержит два взаимно перпендикулярных друг другу ходовых винта с грузами, установленными на них с возможностью перемещения вдоль винтов, четыре ролика, кинематически связанные с концами винтов, и центрирующее кольцо, укрепленное коаксиально валу на корпусе и имеющее с внешней стороны на уровне роликов профилированную поверхность, при этом ролики установлены с зазором относительно центрирующих колец. Предпочтительно центрирующие механизмы снабдить кожухами, а средство измерения дисбаланса выполнить в виде шкал, нанесенных вдоль ходовых винтов на поверхность кожухов и грузов винтов. Предпочтительно средство фиксации отбалансированного положения объекта выполнить в виде двух пар балансировочных колец со смещенными центрами масс, 7 установленными коаксиально с двух вышеназванных сторон объекта и зафиксированных на объекте винтами. Целесообразно механизм возврата вала в исходное положение верхнего конца вала выполнить в виде центрирующего стакана, один конец которого укреплен на подшипнике и другой конец установлен в стенке корпуса и имеет с внешней стороны на уровне стенки корпуса кольцо в виде части сферы, пружины, расположенной в стакане, и заглушки, укрепленной на корпусе коаксиально стакану с внешней его стороны. Целесообразно механизм возврата вала в исходное положение нижнего конца вала выполнить в виде другого центрирующего стакана, имеющего с внешней стороны три кольца в виде части тора, пружины, расположенной в стакане, заглушки, укрепленной на корпусе коаксиально стакану с внешней его стороны, верхней и нижней шайб, установленных коаксиально стакану между подшипником и стенкой корпуса, и сепаратора, установленного коаксиально стакану между шайбами и выполненного в виде кольца с отверстиями, в которых расположены шарики, при этом центрирующий стакан своими кольцами контактирует соответственно с верхней шайбой, сепаратором и нижней шайбой. Целесообразно профилированную поверхность центрирующих колец выполнить конической, или тороидальной, или сферической, или параболической, или гиперболической, или в виде других поверхностей вращения, или их сочетанием. На рисунке 3.2 представлен общий вид балансирующего устройства с механизмами возврата вала в исходное положение верхнего и нижнего конца вала. Центрифуга содержит корпус 1, размещенные в нем объект 2, вал, кинематически связанный с двигателем (на чертеже не показан) и выполненный с концами верхним 3 и нижним 4 в виде части сфер. Концы 3 и 4 установлены в верхнем 5 и нижнем 6 подшипниках вращения. Устройство также содержит центрирующие механизмы и механизмы возврата вала в исходное положение. Центрирующие механизмы расположены сверху и снизу объекта 2 и состоят из двух взаимно перпендикулярных друг другу ходовых винтов 7, снабженных грузами 8. Ходовые винты 7 в свою очередь кинематически связаны с роликами 9 и 10. На стенках корпуса 1 в верхней и нижней его частях коаксиально валу укреплены центрирующие кольца 11 и 12, имеющие с внешней стороны на уровне роликов 9 и 10 профилированную поверхность (в данном случае - коническую). При этом ролики 9 и 10 центрирующих механизмов установлены с зазором (примерно 0,1-0,2 мм) относительно центрирующих колец 11 и 12. Механизм возврата в исходное положение верхнего конца 3 вала выполнено в виде центрирующего стакана 13, имеющего на одном конце с внешней стороны на уровне стенки корпуса 1 кольцо в виде части сферы, и пружины 14, установленной коаксиально в стакане 13. 8 На втором конце стакана 13 закреплен подшипник 5. Верхний конец 3 вала контактирует с внутренней поверхностью подшипника 5. Механизм возврата в исходное положение нижнего конца 4 вала выполнено в виде центрирующего стакана 15, имеющего с внешней стороны три кольца в виде части тора, пружины 16, установленной коаксиально в стакане 15, шайбы 17, укрепленной на стенке корпуса 1 коаксиально стакану 15, шайбы 18, установленной коаксиально стакану 15 и укрепленной на корпусе подшипника 6, и сепаратор, установленный между шайбами 17 и 18 коаксиально стакану 15 и выполненный в виде кольца 19 с отверстиями, в которых расположены шарики 20. При этом внешние кольца стакана 15 контактируют с нижней шайбой 17, с сепаратором и верхней шайбой 18. Нижний конец 4 ротора через переходную деталь 21 опирается на подшипник 6. Центрирующие механизмы снабжены кожухами 22. На кожухах установлены патроны 23 для закрепления в них балансируемого объекта 2. Кроме того, на кожухах 22 и на грузах 8 ходовых винтов 7 нанесены шкалы 24 и 25 (средство измерения дисбаланса). Средство фиксации отбалансированного положения объекта 2 выполнено в виде двух пар одинаковых балансировочных колец 26 со смещенными центрами масс, установленными коаксиально с двух вышеназванных сторон объекта 2 и зафиксированных на объекте 2 винтами 27. Балансирующее устройство объекта работает следующим образом. В патронах 23 укрепляют балансируемый объект 2, включают привод. Объект 2 приводится во вращение. Если масса объекта 2 распределена неравномерно, то ось инерции объекта смещается относительно оси вращения. При перекашивании центрирующего стакана 15 шайба 18 смещается относительно шайбы 17 за счет перекатывания между ними шариков 20. При этом ролики 10 входят в сцепление с конической поверхностью центрирующего кольца 12. За счет сил трения ролики 10 начинают вращаться, в свою очередь они приводят во вращение ходовые винты 7, которые вращаясь перемещают грузы 8 в сторону геометрической оси вращения вала устройства до совмещения его с осью вращения. После чего пружины 14 и 16 возвращают стаканы 13 и 15 в исходное положение, восстанавливая зазоры между роликами 9 и 10 и коническими поверхностями центрирующих колец 11 и 12. При этом прекращается вращение ходовых винтов 7. После остановки вала устройства по шкалам 24 и 25 определяется значение дисбаланса объекта 2 по двум взаимно перпендикулярным осям сверху и снизу объекта и по графикам, построенным как функция угла поворота балансировочных колец 26 вокруг оси объекта 2 от величины дисбаланса, балансировочные кольца 26 поворачивают относительно 9 оси (тем самым смещают центры масс колец 26 относительно оси объекта), выставляют в необходимое положение и фиксируют их винтами 27. Таким образом, в предложенном балансирующим устройстве во время его запуска автоматически балансируется вал, устраняется его биение в местах его фиксирования на опорах, при этом происходит также совмещение главной физической оси вала с геометрической. Указанная балансировка возможна при весьма больших дисбалансах объекта. Предложенная конструкция балансирующего устройства позволяет производить балансировку любых объектов (в том числе: роторов, валов, колес, турбин и других объектов), использование двух пар балансировочных колец со смещенными центрами масс в качестве средства фиксации отбалансированного положения объекта позволяет балансировку упростить и повысить ее точность. Рисунок 3.2 – Устройство для балансировки объекта 3.3 Станок для динамической балансировки изделий Патент РФ №2455624 Изобретение относится к балансировочной технике и может быть использовано для динамической балансировки изделий, например роторов, карданных валов. Станок содержит станину с первой и второй стойками с возможностью взаимного наладочного перемещения. На каждой стойке закреплен один конец упругих элементов, вторые их концы присоединены к установочным местам для балансируемого изделия, содержащим по два ролика на осях в траверсе с возможностью вертикального перемещения. Станок имеет двигатель вращения, 10 балансировочную оправку, датчик вращения и два датчика колебаний, соединенных с измерителем дисбаланса. Станина выполнена с поперечным сечением в форме двух идентичных вертикально установленных симметричных двутавров, образующих верхнюю и нижнюю плоскости, а также внутреннюю и наружную полости. На верхних плоскостях двутавров равномерно размещены плоские пластины и закрепленные на них направляющие. Двутавры горизонтально разнесены и жестко соединены швеллером с верхними внутренними кромками двутавров по всей их длине с образованием дополнительной наружной полости для механизмов перемещения стоек. Внутренние вертикальные поверхности двутавров соединены между собой по торцам и равномерно во внутренней полости ребрами жесткости. Расстояние «l»между ребрами определяется выражением l/h<4, где h – общая высота двутавра, плоской пластины и направляющей. Технический результат заключается в повышении точности определения дисбаланса изделий. Технический результат обеспечивается тем, что в станке, содержащем станину с установленными на направляющих первой и второй стойками с возможностью взаимного наладочного перемещения, на каждой из которых закреплен один конец упругих элементов вибровоспринимающих систем, вторые концы упругих элементов присоединены к установочным местам для балансируемого изделия, содержащим по два ролика, установленных на осях в траверсе с возможностью вертикального перемещения, двигатель вращения, балансировочную оправку, датчик вращения и два датчика колебаний, соединенных с измерителем дисбаланса, причем станина выполнена с поперечным сечением в форме двух идентичных вертикально установленных симметричных двутавров, образующих верхнюю и нижнюю плоскости, а также внутреннюю и наружную полости, при этом на верхних плоскостях двутавров равномерно размещены плоские пластины и закрепленные на них направляющие, двутавры горизонтально разнесены и жестко соединены швеллером с верхними внутренними кромками двутавров по всей их длине с образованием дополнительной наружной полости для размещения в ней механизмов перемещения стоек по направляющим, внутренние вертикальные поверхности двутавров соединены между собой по торцам и равномерно во внутренней полости ребрами жесткости, а расстояние между ребрами жесткости «l»определяется выражением l/h<4, где h - общая высота двутавра, плоской пластины и направляющей. В станке оси, установленные в стенках траверс, несут радиальные подшипники, на которых беззазорно расположены ролики, а в стенке, обращенной к балансируемому изделию, выполнена радиальная выемка для размещения балансируемого изделия. Станок содержит станину 1 (фиг.1 и 2), состоящую из вертикально установленных симметрично двух двутавров 2 (фиг.2), образуя внутреннюю 3 и наружную 4 полости, а также верхние 5 инижние 6 опорные плоскости. На верхних плоскостях 5 (фиг.2) установлены 11 плоские пластины 7, на которых укреплены направляющие 8 с размещенными на них первой 9 и второй 10 стойками (фиг.1, 2), имеющими возможность их перемещений по направляющим 8 и установленным и в положении, определяемом длиной балансируемых изделий 11 (фиг.1-3). Двутавры 2 горизонтально разнесены (фиг.2) швеллером 12, кромки которых соединены (сварены) с верхними внутренними кромками двутавров с образованием дополнительной наружной полости 13 для механизма перемещения 14 стоек 9 и 10.Между собой двутавры 2 по торцам и равномерно во внутренней полости 3 соединены ребрами жесткости 15 (фиг.1 и 2). Расстояние «l» между ребрами 15 определяется выражением l/h<4, где h -общая высота двутавра 2, плоской пластины 7 и направляющей 8. На первой и второй опорах 9 и 10 закреплены обе вибровоспринимающие системы верхними частями упругих элементов 16, а нижние части этих упругих элементов 16 закреплены на платформах 17. На скалках 18 платформ 17 с возможностью наладочного вертикального перемещения винтом 19 размещены траверсы 20 с двумя роликами 21. Это установочные места для балансируемого изделия 11 (фиг.2, 4 и 5). Траверса 20 несет на параллельных стенках 22 и 23 на осях 24 радиальные подшипники 25, на которых беззазорно закреплены крышками 26 ролики 21 (фиг.4, 5). Стенки 23, обращенные к балансируемому изделию, на обеих траверсах 20 выполнены с радиусной выемкой 27 для размещения балансируемого изделия. На первой 9 и второй 10 стойках неподвижно закреплены корпуса датчиков колебаний 28 и 29, подвижные штоки которых упираются в упругие элементы 16 (фиг.1 и 2). Двигатель вращения 30 (фиг.1) через балансировочную оправку 31 соединяется с осью балансируемого изделия 11. Датчик вращения 32 закреплен на двигателе 30. Выходы датчиков колебаний 28 и 29 и датчика вращения 32 соединены с измерителем дисбаланса 33. Плоские направляющие 8 выполнены составными с прямыми или угловыми 34 стыками между их частями. На фиг.3 направляющие 8 показаны с угловыми стыками. На скалках 18 размещены прижимы 35 изделия 11 кроликам 21. Работает станок следующим образом. Выставляется положение стоек 9 и 10 на направляющих 8 станка механизмом перемещения 14 в зависимости от длины изделия 11. Для компенсации диаметров опорных осей изделий 11 две траверсы 20 устанавливаются по высоте винтами 19 так, чтобы ось балансируемого изделия 11, установленного на роликах 21, и ось выходного вала двигателя вращения 30 совпали. После этого на спаренные ролики 21при снятом прижиме 35 мягко, без толчков укладывается изделие 11 с использованием домкратов. С помощью балансировочной оправки 31 изделие 11 соединяется с двигателем вращения 30. Плавному вращению изделия 11 способствует установка его на вращающихся относительно осей 24 роликов 21, а также контроль расположения изделия 11 на роликах 21 прижимами 35. Когда изделие 11 приводят во вращение до частоты, большей, чем частота колебаний платформ 17 траверс 20, то сигналы с датчиков колебаний 28 и 29 от колебаний упругих элементов 16 и датчика частоты вращения 32 12 поступают на измеритель дисбаланса 33, в котором присходитт определение составляющих дисбаланса по величине и углу неуравновешенности балансируемого изделия 11. В процессе балансировки используется известный метод форсированного разгона в зарезонансный режим и торможения после определения дисбаланса. Дисбаланс устраняется путем установки сваркой компенсирующих пластин или высверливанием материала изделия 11. Их масса и месторасположение определяются на станке. Преимущества изобретения в повышении точности определения фазы и амплитуды дисбаланса - из-за увеличения поперечной и продольной жесткости. Поперечная жесткость увеличивается введением швеллера 12, ребер жесткости 15. Продольная жесткость увеличивается за счет ребер жесткости 15, размещенных по торцам станины 1 и равномерно во внутренней полости 3 на расстоянии 1, где 1 – расстояние между ребрами жесткости, h - общая высота двутавра, плоской пластины и направляющей из условия l/h<4. Технологические возможности расширяются введением радиусной выемки 29 на внутренних стенках 25 траверс 20. Технологичность изготовления достигается применением составных направляющих 8 с прямыми или угловыми стыками 34. Дополнительно за счет установки станков на виброизолирующие опоры в окрестностях ребер 15 и торцов станины обеспечивается экономичность монтажа станков у потребителя. Рисунок 3.4 – Станок для балансировки карданных валов 13 Рисунок 3.5 – Станок для балансировки карданных валов 14 Рисунок 3.6 – Станок для балансировки карданных валов 15 3.4 Анализ оборудования В качестве показателей уровня развития анализируемого оборудования служат эксплуатационные и производственно-технологические показатели. К группе эксплуатационных показателей относятся: - показатели назначения; - показатели надежности; - показатели эргономики; - показатели эстетики; - патентно-правовые показатели. К группе производственно-технологических показателей относят: - трудоемкость изготовления; - материалоемкость; - энергоемкость; - блочность; - показатели стандартизации и унификации. В данной курсовой работе оценку технического уровня будем осуществлять по двумтрем показателям назначения (длительность рабочего цикла, потребляемая мощность, производительность). Необходимо также рассчитать и проанализировать основные производственнотехнологические показатели по коэффициентам: - блочности; - применяемости; - повторяемости; - насыщенности; - унификации группы изделий. Для выбранных аналогов рассчитываем коэффициент применяемости: К пр n n0 , n где n — общее число типоразмеров составных частей изделия; n0 — число оригинальных типоразмеров. Для устройства для динамической балансировки изделий (патент №2225602) имеем: n 16 , n0 2 : шарнирное соединение, блок торможения; (3.1) 16 16 2 К пр1 16 0,87. Для устройства для балансировки объекта (патент №2147733) имеем: n 27, n0 2 : центрирующий механизм с кожухом, средство фиксации объекта; К пр 2 27 2 0, 92. 27 Для устройства для балансировки колес (патент №2115103) имеем: n 10, n0 3 : осевой шарнир, обеспечивающего взаимный угловой разворот измерительного блока, фиксатор, основание ; К пр 2 10 3 0, 7 10 Рассчитываем среднее значение коэффициента применяемости: К пр ср К пр1 К пр 2 К пр 3 К пр ср 3 . (3.2) 0,87 0,92 0, 7 0,83. 3 Для обоснования выбора аналога определяем безразмерный показатель: q i Kпр ср . Kпр q1 0,83 0,954, 0,87 q2 0,83 0,902, 0,92 q3 0,83 1,186. 0, 7 В результате расчетов получили четыре случая: q1 1 , q2 1 , q3 1 . (3.3) 17 Сравнивая безразмерные показатели получаем, что третий аналог наиболее подходит и может быть использован в качестве прототипа для дальнейшей разработки. 18 РАЗРАБОТКА ФУНКЦИОНАЛЬНО-ФИЗИЧЕСКОЙ СХЕМЫ 4. ТЕХНИЧЕСКОГО ПРЕДЛОЖЕНИЯ Процесс диагностирования карданного вала, выбранным в качестве прототипа можно представить в виде так называемого черного ящика, имеющего вид, представленный на рисунке 4.1. Регулирующее воздействие 1 (включениевыключение и ввод данных) Поток электроэнергии Регулирующее воздействие 2 (перемещение) Техническая система Поток данных о состоянии карданного вала Рисунок 4.1 – Схема функционирования прототипа Для разработки усовершенствований конструкции прототипа, проанализируем функциональную схему прототипа и его работу. Вал устанавливается на стенд при помощи специальной муфты оправки. Датчики установленные на опорах вала воспринимают вибрацию и передают в блок управления. Микропроцессор обрабатывает сигнал датчиков, данные измерений, пересылаются в компьютер, обрабатываются, оцениваются и отображаются на мониторе ПК. 19 Рисунок 4.1 – Функционально-физическая схема Рисунок 4.2 – Обозначения использованные на схеме 20 5. ОПИСАНИЕ ТЕХНИЧЕСКОГО ПРЕДЛОЖЕНИЯ Станок содержит станину 1 (рис. 3.4, 3.5), состоящую из вертикально установленных симметрично двух двутавров 2, образуя внутреннюю 3 и наружную 4 полости, а также верхние 5 и нижние 6 опорные плоскости. На верхних плоскостях 5 (рис. 3.5) установлены плоские пластины 7, на которых укреплены направляющие 8 с размещенными на них первой 9 и второй 10 стойками (рис. 3.4, 3.5), имеющими возможность их перемещений по направляющим 8 и установленным и в положении, определяемом длиной балансируемых изделий 11 (рис 3.4). Двутавры 2 горизонтально разнесены (рис. 3.5) швеллером 12, кромки которых соединены (сварены) с верхними внутренними кромками двутавров с образованием дополнительной наружной полости 13 для механизма перемещения 14 стоек 9 и 10.Между собой двутавры 2 по торцам и равномерно во внутренней полости 3 соединены ребрами жесткости 15 (рис. 3.4, 3.5). Расстояние «l» между ребрами 15 определяется выражением l/h<4, где h -общая высота двутавра 2, плоской пластины 7 и направляющей 8. На первой и второй опорах 9 и 10 закреплены обе вибровоспринимающие системы верхними частями упругих элементов 16, а нижние части этих упругих элементов 16 закреплены на платформах 17. На скалках 18 платформ 17 с возможностью наладочного вертикального перемещения винтом 19 размещены траверсы 20 с двумя роликами 21. Это установочные места для балансируемого изделия 11 (рис. 3.5, 3.6). Траверса 20 несет на параллельных стенках 22 и 23 на осях 24 радиальные подшипники 25, на которых беззазорно закреплены крышками 26 ролики 21 (рис. 3.6). Стенки 23, обращенные к балансируемому изделию, на обеих траверсах 20 выполнены с радиусной выемкой 27 для размещения балансируемого изделия. На первой 9 и второй 10 стойках неподвижно закреплены корпуса датчиков колебаний 28 и 29, подвижные штоки которых упираются в упругие элементы 16 (рис. 3.4, 3.5). Двигатель вращения 30 (рис. 3.4) через балансировочную оправку 31 соединяется с осью балансируемого изделия 11. Датчик вращения 32 закреплен на двигателе 30. Выходы датчиков колебаний 28 и 29 и датчика вращения 32 соединены с измерителем дисбаланса 33. Плоские направляющие 8 выполнены составными с прямыми или угловыми 34 стыками между их частями. На рис. 3.6 направляющие 8 показаны с угловыми стыками. На скалках 18 размещены прижимы 35 изделия 11 кроликам 21. Работает станок следующим образом. Выставляется положение стоек 9 и 10 на направляющих 8 станка механизмом перемещения 14 в зависимости от длины изделия 11. Для компенсации диаметров опорных осей изделий 11 две траверсы 20 устанавливаются по высоте винтами 19 так, чтобы ось балансируемого изделия 11, установленного на роликах 21, и ось выходного вала двигателя вращения 30 совпали. После этого на спаренные ролики 21при снятом прижиме 35 мягко, без толчков укладывается изделие 11 с использованием домкратов. С помощью балансировочной оправки 31 изделие 11 соединяется с двигателем вращения 30. Плавному вращению изделия 11 21 способствует установка его на вращающихся относительно осей 24 роликов 21, а также контроль расположения изделия 11 на роликах 21 прижимами 35. Когда изделие 11 приводят во вращение до частоты, большей, чем частота колебаний платформ 17 траверс 20, то сигналы с датчиков колебаний 28 и 29 от колебаний упругих элементов 16 и датчика частоты вращения 32 поступают на измеритель дисбаланса 33, в котором присходитт определение составляющих дисбаланса по величине и углу неуравновешенности балансируемого изделия 11. В процессе балансировки используется известный метод форсированного разгона в зарезонансный режим и торможения после определения дисбаланса. Дисбаланс устраняется путем установки сваркой компенсирующих пластин или высверливанием материала изделия 11. Их масса и месторасположение определяются на станке. Преимущества изобретения в повышении точности определения фазы и амплитуды дисбаланса - из-за увеличения поперечной и продольной жесткости. Поперечная жесткость увеличивается введением швеллера 12, ребер жесткости 15. Продольная жесткость увеличивается за счет ребер жесткости 15, размещенных по торцам станины 1 и равномерно во внутренней полости 3 на расстоянии 1, где 1 – расстояние между ребрами жесткости, h - общая высота двутавра, плоской пластины и направляющей из условия l/h<4. Технологические возможности расширяются введением радиусной выемки 29 на внутренних стенках 25 траверс 20. Технологичность изготовления достигается применением составных направляющих 8 с прямыми или угловыми стыками 34. Дополнительно за счет установки станков на виброизолирующие опоры в окрестностях ребер 15 и торцов станины обеспечивается экономичность монтажа станков у потребителя. 22 6. РАСЧЕТЫ, ПОДТВЕРЖДАЮЩИЕ РАБОТОСПОСОБНОСТЬ И НАДЕЖНОСТЬ КОНСТРУКЦИИ Произведем кинематический расчет и выбор электродвигателя привода основного вала. Предварительно принимаем скорость вращения карданного вала, которая не должна превышать величину V=5.2 м/с. Тогда число оборотов и угловая скорость колеса определяется по следующим формулам: V Dn 60 . (6.1) Исходя из формулы 6.1 определим частоту вращения основного вала: nвых 60V 60 5.2 993 мин 1 . D 3,14 0.1 Угловая частота вращения: wвых wвых 2V , D (6.2) 2 5.2 104 рад / с. 0,1 Момент на валу с учетом момента инерции вала равного: I I m R2 , 2 15 0.052 0.01875. 2 M M (6.3) I w2 , 2 (6.4) 0.01875 1042 101.4 H . м 2 Тогда мощность и число оборотов на выходном валу: Рвых w M , (6.5) Рвых 17,5 103,3 1,7кВт; Передаточное число Uр=1. Тогда необходимая частота вращения электродвигателя: nдв U об nвых , (6.6) nдв U об nвых 1 993 993об / мин. Для определения требуемой мощности электродвигателя определим общее значение КПД, как произведение КПД отдельной передачи и подшипников качения. под 0,99 КПД пары подшипников; 23 Общее КПД редуктора: общ з под , (6.7) î áù 0,98 . Требуемая мощность электродвигателя: Ртр Р / общ , (6.8) Ртр 1, 7 / 0,98 1,85kВт. По конструктивному исполнению выбираем 4АИР90L4-УЗ асинхронный двигатель переменного тока исполнения IM 3641 мощностью 2,2 КВт, 960 об/мин закрытый обдуваемый ГОСТ 19523 – 81 (рисунок 6.2)./3/ Рисунок 6.2 – Тип электродвигателя 24 ЗАКЛЮЧЕНИЕ В ходе выполнения данной курсовой работы было проведено ознакомление с методикой анализа новизны и эффективности создаваемых технических предположений, которая включила в себя следующие разделы: - регламент исследований по научно-технической литературе и фондам патентной информации; - обработка результатов исследований; - назначение, описание выбранных для анализа аналогов; - обоснование прототипа; - рекомендации по усовершенствованию прототипа. В итоге была решена инженерная задача по совершенствованию стенда для балансировки карданных валов, что дало возможность закрепить общетеоретические и практические навыки поиска новых технических решений. Инженерный анализ предполагал выработку конкретных рекомендаций и предположений по применению, изменению или отклонению рассматриваемых вариантов, а так же обоснование. Процесс инженерного анализа состоял из ряда последовательных проектно-конструкторских и исследовательских операций, проведенных в следующем порядке: - определение работоспособности отобранных вариантов технических решений; - определение физических принципов действия; - оценивание достоинства и недостатков и определение доминирующих факторов, т.е. факторов, в наибольшей степени влияющих на функционирование оборудования; - определение характера нагружения, надёжности, технологичности изготовления, монтажа. В качестве технического решения по изобретению – с целью повышения точности определения фазы и амплитуды дисбаланса выполнили увеличение поперечной и продольной жесткости. Поперечная жесткость увеличивается введением швеллера, ребер жесткости. Продольная жесткость увеличивается за счет ребер жесткости, размещенных по торцам станины 1 и равномерно во внутренней полости. Дополнительно за счет установки станков на виброизолирующие опоры в окрестностях ребер и торцов станины обеспечивается экономичность монтажа станков у потребителя. 25 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ: 1. Анурьев В. И. Справочник конструктора – машиностроителя: В 3 – х т. Т. 1. – 5 – е изд.., перераб. и доп. – М.: Машиностроение, 2001. 728 с., ил. 2. Анурьев В. И. Справочник конструктора – машиностроителя: В 3 – х т. Т. 2. – 5 – е изд.., перераб. и доп. – М.: Машиностроение, 2001. 559 с., ил. 3. Анурьев В. И. Справочник конструктора – машиностроителя: В 3 – х т. Т. 3. – 5 – е изд.., перераб. и доп. – М.: Машиностроение, 1980. 2001 с., ил. 4. Пузанков А.Г. Автомобили. Устройство и техническое обслуживание – М.: Академия, 2006. 640 с., ил. 5. Курмаз Л. В., Скойбеда А. Т. Детали машин проектирование. Минск.: УП «Технопринт», 2001. 292 с.Б 6. Авторские свидетельства SU970169, SU1234739, SU1587366, RU2455264.