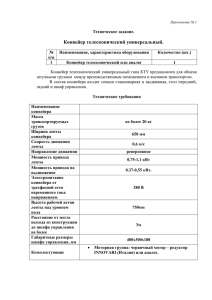

открыть/сохранить - Анжеро-Судженский горный техникум

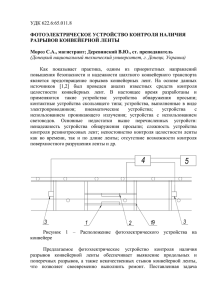

реклама