КОНТРОЛЬ ОТКЛОНЕНИЙ ФОРМЫ И РАСПОЛОЖЕНИЯ В

реклама

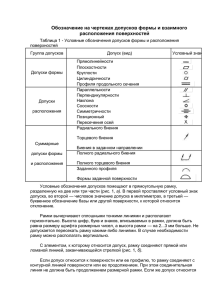

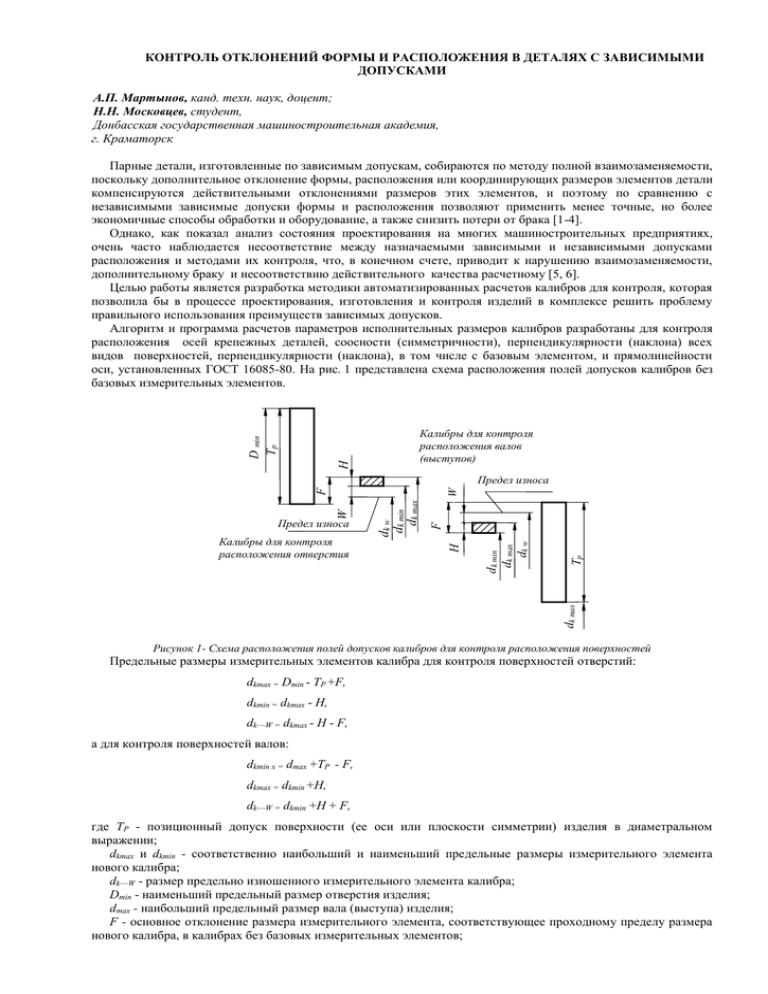

КОНТРОЛЬ ОТКЛОНЕНИЙ ФОРМЫ И РАСПОЛОЖЕНИЯ В ДЕТАЛЯХ С ЗАВИСИМЫМИ ДОПУСКАМИ А.П. Мартынов, канд. техн. наук, доцент; Н.Н. Московцев, студент, Донбасская государственная машиностроительная академия, г. Краматорск Парные детали, изготовленные по зависимым допускам, собираются по методу полной взаимозаменяемости, поскольку дополнительное отклонение формы, расположения или координирующих размеров элементов детали компенсируются действительными отклонениями размеров этих элементов, и поэтому по сравнению с независимыми зависимые допуски формы и расположения позволяют применить менее точные, но более экономичные способы обработки и оборудование, а также снизить потери от брака [1-4]. Однако, как показал анализ состояния проектирования на многих машиностроительных предприятиях, очень часто наблюдается несоответствие между назначаемыми зависимыми и независимыми допусками расположения и методами их контроля, что, в конечном счете, приводит к нарушению взаимозаменяемости, дополнительному браку и несоответствию действительного качества расчетному [5, 6]. Целью работы является разработка методики автоматизированных расчетов калибров для контроля, которая позволила бы в процессе проектирования, изготовления и контроля изделий в комплексе решить проблему правильного использования преимуществ зависимых допусков. Алгоритм и программа расчетов параметров исполнительных размеров калибров разработаны для контроля расположения осей крепежных деталей, соосности (симметричности), перпендикулярности (наклона) всех видов поверхностей, перпендикулярности (наклона), в том числе с базовым элементом, и прямолинейности оси, установленных ГОСТ 16085-80. На рис. 1 представлена схема расположения полей допусков калибров без базовых измерительных элементов. H D min Tp Калибры для контроля расположения валов (выступов) dk max Tp F dk min dk max dk w Калибры для контроля расположения отверстия H Предел износа dk w dk min dk max W W F Предел износа Рисунок 1- Схема расположения полей допусков калибров для контроля расположения поверхностей Предельные размеры измерительных элементов калибра для контроля поверхностей отверстий: dkmax = Dmin - TP +F, dkmin = dkmax - H, dk—W = dkmax - H - F, а для контроля поверхностей валов: dkmin x = dmax +TP - F, dkmax = dkmin +H, dk—W = dkmin +H + F, где TP - позиционный допуск поверхности (ее оси или плоскости симметрии) изделия в диаметральном выражении; dkmax и dkmin - соответственно наибольший и наименьший предельные размеры измерительного элемента нового калибра; dk—W - размер предельно изношенного измерительного элемента калибра; Dmin - наименьший предельный размер отверстия изделия; dmax - наибольший предельный размер вала (выступа) изделия; F - основное отклонение размера измерительного элемента, соответствующее проходному пределу размера нового калибра, в калибрах без базовых измерительных элементов; H - допуск на изготовление измерительного элемента калибра. В результате всестороннего анализа объектов применения зависимых допусков и соответствующих зависимостей разработана автоматизированная система расчетов параметров, позволяющая, с одной стороны, правильно нормировать рассматриваемые виды отклонений поверхностей, а с другой стороны, получать необходимые данные как для проектирования калибров, так и для выполнения приемлемых процедур во время изготовления и контроля с достижением при этом взаимозаменяемости изделия. Ниже в качестве примера представлено главное окно (рис. 2) и приводится описание самой простой ветви алгоритма и программы по расчету и проектированию предельных калибров для контроля расстояний между осью и плоскостью или между двумя осями. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРА ДЛЯ КОНТРОЛЯ РАСПОЛОЖЕНИЯ (ФОРМЫ) ПОВЕРХНОСТЕЙ Расположение поверхностей контролируется после того, как установлено, что их размеры выполнены в пределах соответствующих полей допусков. Что касается самих калибров расположения, то они являются проходными, а размер одного из них (см. рис. 2): Bmax L D1 min D2 min F F2 , TP 1 2 2 Bmin L D1 min D2 min W W2 TP 1 2 2 BW L D1 min D2 min TP , 2 где B - номинальный размер между измерительными элементами калибра-скобы; Bmax, Bmin - соответственно наибольшие и наименьшие предельные размеры между измерительными элементами калибра-скобы; BW, BWmax, BWmin - размеры между измерительными элементами предельно изношенного калибра-скобы. B Изделие (исходные данные): Контролируемые элементы: отверстие D – Ø 100H11; отверстие D2 – Ø 120H11; L = 300 мм; позиционный допуск Тр = 0,6 мм Калибр для контроля (расчетные параметры): позиционный допуск величина износа основное отклонение Тр = 0,6 мм; W = 0,02 мм; F = 0,066 мм На чертеж калибра: B =409,766 мм; es = 0 мм; ei = -0,046 мм; размер изношенного калибра 409,7 мм Рисунок 2 - Главное окно с ходом проектирования Как видно из рис. 2, допуски на изготовление, расположение и величина износа измерительных элементов устанавливаются для каждого измерительного элемента как в случае, когда допуски расположения поверхностей изделия заданы позиционными допусками, так и в случае задания их предельными отклонениями размеров, координирующих оси (плоскости симметрии). Предельные отклонения измерительных элементов задаются в «тело» калибра, что удобно с технологической точки зрения. Автоматизированная система разработана на основе современного процесса объектно-ориентированного анализа и проектирования с помощью унифицированного языка моделирования (Unified modeling Language, UML) и унифицированного процесса (Unified Process, UP) [7]. Процесс UP использован в качестве языка визуального моделирования для объектно-ориентированного анализа, а UML - для обеспечения каркаса процесса производства программного обеспечения, показывающего, как осуществляется объектноориентированный анализ и проектирование. Система разработана в среде Delphi 7. В системе реализуется прохождение информационных потоков двух видов: одни связаны с ручным вводом исходных данных на основе эскизов контролируемых изделий, а вторые реализуют вывод технической документации, отражающей информацию по первым информационным потокам, а также ход расчетов и результаты их проектирования. ВЫВОДЫ 1. На основе современного процесса объектно-ориентированного анализа и проектирования с помощью UML и UP впервые разработана удобная в пользовании автоматизированная система нормирования и контроля допусков расположения и формы с зависимыми допусками, позволяющая в полной мере использовать преимущества этого вида допусков. 2. С помощью полученных графиков возможно перераспределять позиционный допуск как при пересчете его на отклонения координирующих размеров, так и при определении годности детали в процессе контроля универсальными средствами измерения либо на координатно-измерительных машинах. SUMMARY THE CONTROL OF THE SHAPE AND DISPOSITION DEVIATIONS OF PARTS WITH DEPENDENT ALLOWANCES A.P. Martynov, N.N. Moskovtsev The automated calculations methodology for the accuracy parameters of parts with dependent allowances and control gages is given. The methodology allowes to solve the problem of the interchangeability providing for connections of shafts and holes with dependent allowances (the axes location of fastening parts, the alignment of surfaces, the perpendicularity, the axes straightness) during designing, manufacturing and measurements. The automated system is developed on the basis of the modern process of the object-oriented analyses and designing by the Unified Modeling Language (UML) and Unified Process (UP) and works in the Delphi 7 environment. СПИСОК ЛИТЕРАТУРЫ 1. 2. 3. 4. 5. 6. 7. ДСТУ ISO 14660-1-2002. Технічні вимоги до геометрії виробів (GPS). Геометричні елементи. Частина 1. Загальні терміни та визначення понять. - Чинний від 01.10.2003. - К.: Держспоживстандарт України, 2003. - 4 с. ДСТУ ISO 5458-2001. Технічні вимоги до геометрії виробів (GPS). Встановлення геометричних допусків. Позиційні допуски. - Чинний від 2003-01-01. - К.: Держстандарт України, 2002. – 9 с. ГОСТ 24642-81. Основные норми взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения. - Введ.01.07.1981. – М.: Изд-во стандартов, 1990. – 68с. ГОСТ 14140-81. Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей. - Введ. с 198107-01. – М.: Изд-во стандартов, 1981. – 32с. Степанов Р.С. Теоретические основы обеспечения точности в машиностроении на базе комплексного анализа зависимых и независимых допусков / Р.С. Степанов; под ред. Ю.С. Данилова. - Саратов: Изд-во Саратовского университета, 1985. - 108 с. Мартынов А.П. Взаимозаменяемость и обеспечение собираемости крупных изделий / А.П. Мартынов // Надійність інструменту та оптимізація технологічних систем: зб. наук. пр. – Краматорськ – Київ, 2008. - Вип. 23. - С.254-260. Арлоу Д., Нейштадт И.UML 2 и Унифицированный процесс. Практический объектно-ориентированный анализ и проектирование: перевод с англ. - 2-е изд. – СПб.: Символ – Плюс, 2007. - 624 с.: ил.