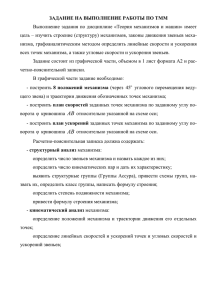

(четырехзвенных) стержневых механизмов

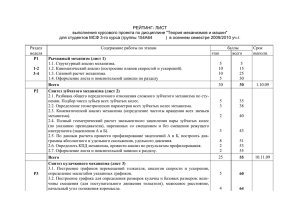

advertisement